| ДОКУМЕНТЫ ПО СТАНДАРТИЗАЦИИ Конструкции металлические

СТАНДАРТ ОРГАНИЗАЦИИ

Система защиты металлических конструкций от коррозии

ИЗДЕЛИЯ КРЕПЕЖНЫЕ ИЗ СТАЛИ ОБЫЧНОЙ И ВЫСОКОЙ ПРОЧНОСТИ, ОЦИНКОВАННЫЕ ТЕРМОДИФФУЗИОННЫМ МЕТОДОМ Общие технические условия Москва 2005 Разработан и внесен Центральным ордена Трудового Красного Знамени научно-исследовательским и проектным институтом строительных металлоконструкций им. Н.П. Мельникова (ЗАО «ЦНИИПСК им. Мельникова») Принят на научно-техническом Совете ЗАО «ЦНИИПСК им. Мельникова» 23 января 2005 г. Введен впервые Разработка, согласование, утверждение, издание (тиражирование), обновление (изменение или пересмотр) и отмена настоящего стандарта производится организацией-разработчиком ЗАО «ЦНИИПСК им. Мельникова» Настоящий стандарт разработан в соответствии с Федеральным законом «О техническом регулировании» № 184-ФЗ от 27 декабря 2002 г. и предназначен для использования в работе подразделениями разработчика стандарта, а также для организаций и предприятий, выпускающих и использующих изделия с термодиффузионным цинковым покрытием, нанесенным по технологиям Stakokor, если эти организации имеют сертификаты соответствия, выданные Органом по сертификации в системе добровольной сертификации, созданной организацией-разработчиком стандарта. Разработчик не несет никакой ответственности за использование данного стандарта организациями, не имеющими сертификата соответствия. Необходимость разработки стандарта продиктована тем, что накопленный опыт организации-разработчика стандарта, а также предприятий и организаций, проектирующих и эксплуатирующих конструкции с применением монтажных соединений на болтах обычной и высокой прочности, показывает, что долговечность соединений можно значительно увеличить, использовав крепежные изделия с защитным цинковым покрытием, причем для данных целей наиболее рациональным является цинковое покрытие, нанесенное термодиффузионным методом. Основной целью стандарта является установление общих требований к крепежным изделиям из стали обычной и высокой прочности для металлических конструкций с термодиффузионным цинковым покрытием, нанесенным по технологии «Stakokor». Замечания и предложения по дополнениям и изменениям настоящего стандарта просим направлять по адресу: 117997 Москва, ул. Архитектора Власова, 49, ЗАО «ЦНИИПСК им. Мельникова», факс 960-22-77, E-mail centr@stako.ru, тел. (095) 128-80-63. Утвержден и введен в действие Приказом ЗАО «ЦНИИПСК им. Мельникова» 02 июня 2005 № 141 Дата введения 2005-06-15 Настоящий стандарт распространяется на болты, гайки с крупным шагом резьбы и шайбы номинальным диаметром 16-48 мм из обычной и высокопрочной стали с термодиффузионным цинковым покрытием, предназначенные для металлических строительных конструкций, эксплуатируемых в средах, степень агрессивного воздействия которых определяется СНиП 2.03.11-85 или по условиям эксплуатации по ГОСТ 15150-69. Обозначение термодиффузионных цинковых (далее ТДЦ) покрытий по СТО 02494680-0034-2004. Стандарт предназначен для применения подразделениями разработчика стандарта, а также для организаций и предприятий, выпускающих и применяющих крепежные изделия из обычной и высокопрочной стали, оцинкованные термодиффузионным методом для защиты от коррозии. Федеральный закон «О техническом регулировании» от 27 декабря 2002 г. № 184-ФЗ СТО СМК 07-2004 Стандарт организации. Система менеджмента качества. Порядок разработки, построения и оформления ГОСТ 9.302-88 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Методы контроля ГОСТ 380-94 Сталь углеродистая обыкновенного качества. Марки ГОСТ 1050-88 Сталь углеродистая качественная конструкционная. Технические условия ГОСТ 1759.0-87 Болты, винты, шпильки и гайки. Технические условия ГОСТ 1759.1-82 Болты, винты, шпильки, гайки и шурупы. Допуски. Методы контроля размеров и отклонений формы и расположения поверхностей ГОСТ 1759.2-82 Болты, винты и шпильки. Дефекты поверхности и методы контроля ГОСТ 1759.3-83 Гайки. Дефекты поверхности и методы контроля ГОСТ 1759.4-87 Болты, винты и шпильки. Механические свойства и методы испытания ГОСТ 1759.5-87 Гайки. Механические свойства и методы испытания ГОСТ 1763-68 Сталь. Методы определения глубины обезуглероженного слоя ГОСТ 4543-71 Сталь легированная конструкционная. Технические условия ГОСТ 9012-59 Металлы и сплавы. Метод измерения твердости по Бринеллю ГОСТ 9013-59 Металлы и сплавы. Метод измерения твердости по Роквеллу ГОСТ 9150-81 Резьба метрическая. Профиль ГОСТ 10702-78 Сталь качественная конструкционная углеродистая и легированная для холодного выдавливания и высадки. Технические условия ГОСТ 11371-78 Шайбы. Технические условия ГОСТ 15150-69* Машины, приборы и другие технические изделия. Исполнение для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды ГОСТ 16093-81 Резьба метрическая. Допуски, посадки с зазором ГОСТ 17769-83 Изделия крепежные. Правила приемки ГОСТ 18107-72 Калибры для метрической резьбы. Допуски ГОСТ 18123-82 Шайбы. Общие технические требования ГОСТ 18160-72 Изделия крепежные. Временная противокоррозионная защита, упаковка и маркировка тары ГОСТ 22353-77 Болты с шестигранной головкой высокопрочные для металлических конструкций с увеличенным размером под ключ ГОСТ 22354-77 Гайки шестигранные высокопрочные для металлических конструкций с увеличенным размером под ключ ГОСТ 22355-77 Шайбы к высокопрочным болтам для металлических конструкций ГОСТ 22356-77 Болты и гайки высокопрочные и шайбы для металлических конструкций. Общие технические условия ГОСТ 26294-84 Соединения сварные. Методы испытаний на коррозионное растрескивание ИСО 4775-84 Гайки шестигранные для высокопрочных строительных болтов с увеличенным размером под ключ. Класс изделия В. Класс качества 8 и 10. ИСО 7411-84 Болты строительные с шестигранной головкой высокопрочные с увеличенным размером под ключ. Класс изделия С. Классы качества 8.8 и 10.9 ИСО 9223-92 Коррозия металлов и сплавов. Классификация коррозивности атмосферы ИСО ПК 12683 Механически осажденные цинковые покрытия. Технические требования и методы испытаний ГОСТ Р 50779.71-99 Статистический приемочный контроль по альтернативному признаку. Планы контроля ГОСТ Р 51163-98 Покрытия термодиффузионные цинковые на крепежных и других мелких изделиях. Общие требования и методы контроля. СНиП 2.03.11-85 Защита строительных конструкций от коррозии СТО-0031-2004 (02494680, 01408401) Конструкции стальные строительные. Болтовые соединения. Сортамент и области применения СТО 02494680-0034-2004 Покрытия защитные термодиффузионные цинковые на элементах металлических конструкций и крепежных изделиях 3 Технические требования к крепежным изделиям и выбору толщины термодиффузионного цинкового покрытия Болты, гайки и шайбы изготавливают в соответствии с требованиями настоящего стандарта организации и ГОСТ 22353 - ГОСТ 22356, ГОСТ 1759.4, ГОСТ 1759.5, ГОСТ 11371, СТО-0031-2004. Класс прочности, марки стали и нормативные документы, устанавливающие технические требования к болтам и гайкам, приведены в таблице 1. Таблица 1

3.3. Обозначение класса прочности состоит из 2-х цифр: первая соответствует 1/100 номинального значения временного сопротивления разрыву в Н/мм2; вторая соответствует 1/10 отношения номинального значения предела текучести к временному сопротивлению в процентах. 3.4. Марки стали и нормативные документы, устанавливающие технические требования к шайбам, приведены в таблице 2. Таблица 2

3.5. Для изготовления болтов, гаек и шайб, кроме вышеуказанных материалов допускается использование других марок стали при условии выполнения для болтов из высокопрочной стали дополнительных требований по стойкости к замедленному хрупкому разрушению (приложение А), трещиностойкости (приложение Б) и согласованию с разработчиком данного стандарта. 3.6. Класс ТДЦ покрытий по толщине приведена в таблице 3 (ГОСТ Р 51163, СТО 02494680-0034-2004). Таблица 3

3.7 Тип покрытий в зависимости от дополнительной обработки приведен в таблице 4 (ГОСТ Р 51163, СТО 02494680-0034-2004). Таблица 4

3.8. Толщину покрытия на крепежных изделиях устанавливают в зависимости от условий эксплуатации по ГОСТ 15150 или по степени агрессивного воз действия среды по СНиП 2.03.11-85. 3.9. Скорость коррозии цинкового покрытия в различных условиях эксплуатации приведена в таблице 5. Таблица 5

3.10 Для сильноагрессивных условий эксплуатации или очень длительного срока службы следует предусмотреть следующие варианты: а) дополнительную обработку согласно таблице 4, которая обеспечивает повышение коррозионной стойкости покрытия ~ 10-15 %; б) после монтажа конструкции окрашивание лакокрасочными материалами согласно приложению 14 СНиП 2.03.11-85; в) изготовление крепежных изделий с увеличенными полями допуска диаметра резьбы под покрытие. 3.11 Допустимая максимальная толщина термодиффузионного цинкового покрытия на деталях с метрической наружной (6g) и внутренней (6Н) резьбой приведена в таблице 6. Таблица 6

3.12. Если крепеж эксплуатируется в более жестких условиях, где требуется большая толщина покрытия, необходимо согласование между исполнителем и заказчиком. 3.13. На шайбах допускается применение ТДЦ покрытия на толщину 20 - 45 мкм, в зависимости от условий эксплуатации. 4 Требования к крепежным изделиям 4.1. Цинкуемые крепежные изделия по качеству основного металла, допускам на номинальные размеры и механическим свойствам должны соответствовать требованиям действующих государственных стандартов, а также требованиям технических условий, стандартов предприятий, чертежей, утвержденным в установленном порядке на крепежные изделия, на которые не распространяется действие государственных стандартов. 4.2. Предельные отклонения резьбы крепежных изделий до нанесения цинкового покрытия должны соответствовать стандартам на резьбу метрическую, если применяемые толщины покрытий не требуют больших величин основных отклонений. 4.3. Если заданы предельные отклонения размеров резьбы до нанесения покрытия и нет других указаний, то размеры резьб после нанесения покрытия не должны выходить за пределы, определяемые номинальным профилем резьбы и соответствующие основным отклонениям h и Н. 4.4. На крепежные изделия (болты, гайки, шайбы) из высокопрочной стали, предназначенные для цинкования, заводом-изготовителем должен выдаваться сертификат с указанием материала и номера стандарта на изделия, а также: на болты - условное обозначение продукции (например, болт M24-6g V80.110 ГОСТ 23353), номер партии и плавки, условное обозначение номера плавки, результаты механических и технологических испытаний в пределах требований вышеуказанных стандартов (временное сопротивление разрыву (σв), твердость по Бринеллю (НВ), относительное сужение (ψ), относительное удлинение (δ), ударная вязкость (KCU) и коэффициент закручивания (К3)), а также глубина обезуглероживания поверхностного слоя резьбы, температура отпуска; на гайки - условное обозначение продукции (например, гайка М24 - 6Н 110 ГОСТ 22354), номер партии и плавки, результаты механических и технологических испытаний с указанием твердости по Бринеллю (НВ), испытательной нагрузки (KN) и коэффициента закручивания (К3), глубины обезуглероживания поверхностного слоя резьбы; температуры отпуска; на шайбы - условное обозначение продукции (например, шайба 24 ГОСТ 22355), номер партии, результаты механических испытаний с указанием твердости по Роквеллу (HRс). 4.5 На крепежные изделия из стали обычной прочности, предназначенные для цинкования, заводом-изготовителем должны выдаваться сертификат с указанием материала и номера стандарта на изделия, а также результаты механических испытаний в пределах требований вышеуказанных стандартов: на болты - твердость по Бринеллю (НВ), временное сопротивление разрыву (σв); на гайки - твердость по Бринеллю (НВ). 4.6. На поверхности болтов, гаек и шайб не должно быть трещин, закатной окалины, заусенцев, вмятин и забоин на резьбе, коррозионных повреждений, пор и раковин. Остальные дефекты поверхности по ГОСТ Р 51163, ГОСТ 1759.2, ГОСТ 1759.3 и ГОСТ 18123. 4.7. Коэффициент закручивания для болтов с гайками и шайбами без цинкового покрытия должен быть не более 0,20 и не менее 0,14. 4.8. Технические требования к крепежным изделиям, подлежащим термодиффузионному цинкованию и оцинкованным по ГОСТ 22353 - ГОСТ 22356, ГОСТ 1759.0 - 1759.5, а также п.п. 4.6, 4.7 настоящего стандарта организации. 4.9. Требования к цинковому покрытию на крепежных изделиях по ГОСТ Р 51163 и СТО 02494680-0034-2004. 5 Правила приемки крепежных изделий 5.1. Болты, гайки и шайбы неоцинкованные принимают партиями. Партия должна состоять из изделий одного условного обозначения, из стали одной плавки, термически обработанных по одному режиму. 5.2. Правила приемки неоцинкованных крепежных изделий по ГОСТ 17769. Объем выборки для каждого вида испытаний определяют по ГОСТ Р 50779.71. 5.3. Качество поверхности перед нанесением покрытия контролируется выборочно путем визуального осмотра изделий, отобранных из партии в количестве 2-5 % от их общего количества, но не менее трех штук. 5.4. Крепежные изделия контролируются на наличие необходимого допуска для нанесения покрытия с помощью рабочих калибров (колец и пробок) эталонной плашки (ГОСТ 18107). От каждой партии не менее пяти изделий. 5.5 При получении неудовлетворительных результатов контроля допусков диаметров резьбы проводят повторный контроль в удвоенном количестве изделий. При повторном получении неудовлетворительных результатов партия крепежных изделий не подлежит термодиффузионному цинкованию. 5.6. Болты, гайки и шайбы оцинкованные принимают партиями, состоящими из изделий одного условного обозначения, из стали одной плавки, термически обработанных по одному режиму, с покрытием, нанесенным по одному технологическому режиму. 5.7. После нанесения покрытия болты, гайки и шайбы из стали обычной прочности контролируют по внешнему виду, толщине покрытия и свинчиваемости, а для болтов, гаек и шайб из высокопрочной стали дополнительно про водят повторные приемо-сдаточные испытания: болтов: а) на определение твердости; б) на разрыв целых болтов; гаек: а) на определение твердости; б) на пробную нагрузку в комплекте с болтами; шайбы: на определение твердости. 5.8. Контроль толщины покрытия проводят до его дополнительной обработки. 5.9. Для контроля свинчиваемости отбирают болтокомплекты (б/к) в количестве, зависящем от объема партии:

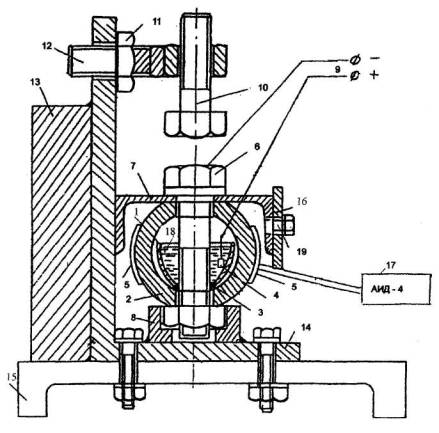

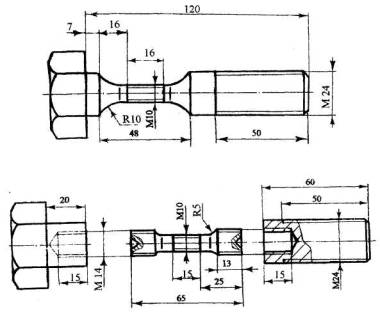

5.10. При получении неудовлетворительных результатов контроля проводят повторный контроль на удвоенном количестве деталей. 5.11. При получении повторных неудовлетворительных результатов контроля покрытия по внешнему виду и толщине проводят повторное цинкование, а в случае неудовлетворительной свинчиваемости - дополнительную дробеструйную обработку покрытия с последующей приемкой по вышеуказанным параметрам. 6 Методы контроля и испытаний изделий исходных и с покрытием 6.1. Контроль внешнего вида, размеров по ГОСТ 1759.0. Методы контроля дефектов поверхности болтов по ГОСТ 1759.2, гаек - по ГОСТ 1759.3, шайб - по ГОСТ 18123. 6.2. Контроль размеров, предельных отклонений формы и расположения поверхностей, шероховатости поверхности болтов и гаек проверяют по ГОСТ 1759.1, шайб по ГОСТ 18123. 6.3. Твердость болтов и гаек следует определять по ГОСТ 9012, шайб - по ГОСТ 9013. 6.4. Остальные методы испытаний по ГОСТ 22356. 6.5. Внешний вид покрытия контролируют по ГОСТ Р 51163 и СТО 02494680-0034-2004 визуально на 10 % изделий от каждой садки. 6.6. Контроль толщины покрытия магнитным методом проводят по ГОСТ Р 51163 и СТО 02494680-0034-2004 на не менее, чем 3 штуках изделий от каждой садки или на 3-5 образцах-свидетелях. Контроль толщины покрытия металлографическим (арбитражным) методом проводят в спорных случаях на одной детали от партии. 6.7. Толщину покрытия контролируют магнитными толщиномерами типов МТ-41НЦ, «Константа 5», прошедших метрологическую аттестацию. 6.8. Замеры толщины покрытия могут дублироваться весовым методом с помощью образцов-свидетелей (ГОСТ 9.302) в количестве 3 штук. 6.9. При металлографическом методе толщину покрытия измеряют на металлографическом шлифе, изготовленном на образце, вырезанном из оцинкованного изделия не менее, чем в пяти точках, равномерно распределенных на линейном участке длиной около 1 см. За результат принимают среднеарифметическое значение результатов всех измерений. 6.10. Толщину покрытия проверяют на гладкой, не резьбовой поверхности изделия не менее, чем в 3-х точках, расположенных на плоскостях шайб, на торцах гаек, на плоскости (грани) головки болта, гладкой части болта и торце вой части болта со стороны резьбы. За контрольную толщину покрытия принимают среднеарифметическое от проведенных замеров. 6.11. Толщина покрытия в резьбовой части не измеряется, а обеспечивается соблюдением технологического процесса. 6.12. Контроль свинчиваемости болтокомплектов проводят путем навинчивания гайки на болт по всей длине нарезки резьбы от руки или приложением крутящего момента с помощью динамометрического ключа с коэффициентом закручивания К3 = 0,16 и усилием Р, соответствующим 0,1 от минимального допустимого значения временного сопротивления разрыву болта (σв). 6.13. Контроль свинчиваемости болтов и гаек при некомплектной поставке крепежных изделий (отдельно болтов и гаек) проводят, применяя эталонные гайки и болты в соответствии с п.п. 5.9 и 6.12, СТО 02494680-0050-2005 7 Маркировка, упаковка, транспортирование и хранение 7.1 На каждый болт должна быть нанесена маркировка, содержащая: - временное сопротивление в МПа, деленное на 10; - клеймо предприятия-изготовителя; - условное обозначение плавки. Болты климатического исполнения ХЛ дополнительно маркируются бук вами ХЛ. Гайки и шайбы не маркируются. Маркировка должна быть выпуклой и наноситься на торцевой стороне го ловки болта. Остальные требования маркировки по ГОСТ 1759.0. 7.2 На каждую партию изделий оформляют документ о качестве. На каждую партию изделий с ТДЦ покрытием предприятие, выполнявшее нанесение покрытия, оформляет дополнительный документ о качестве по видам испытаний, указанным в п. 5.2 настоящего стандарта. Требование к содержанию документа о качестве изделий - по ГОСТ 1759.0. 7.3. Временная антикоррозионная защита изделий, упаковка, маркировка тары, транспортирование и хранение - по ГОСТ 18160, ГОСТ 15150, СТО 02494680-0034-2004. 7.4. Крепежные изделия с термодиффузионным цинковым покрытием перед транспортированием и хранением должны быть упакованы в транспортную тару (п.п. 1.1 ГОСТ 18160), защищающую их от воздействия окружающей среды (влаги, пыли) и от механических повреждений при транспортировке и хранении. Транспортная тара это картонные, пластмассовые, деревянные, металлические ящики, металлические барабаны и др. (п.п. 1.7 ГОСТ 18160). 7.5. В отдельных случаях, обусловленных требованиям заказчика, детали могут быть упакованы и в потребительскую тару (бумажные и полиэтиленовые пакеты, упаковочную бумагу и др.). 7.6. В случае применения транспортной тары без потребительской стенки транспортной тары должны быть выстланы вспомогательными упаковочными материалами (п.п. 1.7 ГОСТ 18160). В качестве вспомогательных упаковочных средств применяют: парафинированную, битумированную, упаковочную бумаги или полимерную пленку. 7.7. Транспортирование и хранение изделий с термодиффузионным цинковым покрытием должно производиться по ГОСТ 15150 по условиям 1-5 в зависимости от размещения, макроклиматического района, типа атмосферы и совокупности климатических факторов, воздействующих при хранении на упаковочные изделия (см. табл. 13 ГОСТ 15150): условие 1 - отапливаемые и вентилируемые склады; условия 2, 3 - закрытые склады с естественной вентиляцией, где влажность и колебания температуры существенно меньше, чем на открытом воздухе; условия 4, 5 - навесы или помещения, где колебания температуры и влажности несущественно отличаются от колебаний на открытом воздухе. 7.8 Транспортирование изделий должно осуществляться в таких же условиях, как и хранение (ГОСТ 15150 п.п. 10.3), т.е. в закрытых машинах или машинах с тентом. Приложение А Методика испытаний высокопрочных болтов и образцов с резьбой М10 на замедленное хрупкое разрушение (ЗХР) Устройство (рисунок А1) состоит из болтопакета с электрохимической ячейкой и испытательного стенда. Предварительно собирается болтопакет, состоящий из упругого элемента кольцевого типа (2) с наклеенными с двух сторон тензодатчиками сопротивления (5), болтокомплекта (6), электрохимической ячейки (1) с уплотняющей манжетой (3) и наводороживающим раствором (18), опущенного в раствор анодного электрода (4) и швеллера (7). Собранный болтопакет головкой болта (6) или гайкой вставляется в неподвижное гнездо (8), полка швеллера (7) одной стороной прикасается к рёбрам жёсткости (13) испытательного стенда, а с другой стороны полку швеллера сжимает плита (16) при закручивании двух болтов (шпилек) (19). В верхней части испытательного стенда смонтирован отражатель (10), перемещающийся в двух плоскостях за счёт резьбовых соединений фиксатора (12). Необходимое растягивающее усилие создается в болте путем закручивания гайки или головки болта обычным или динамометрическим ключом. Релаксация напряжений в болте при нагружении компенсируется упругой деформацией динамометра (2). Уровень растягивающего напряжения устанавливается по прибору АИД-4 (9), протарированному с помощью тензодатчиков сопротивления (6) на прессе до нагрузки: Р = σв·F где σв - предел прочности болта; F - площадь сечения болта с построением тарировочного графика в координатах: усилие натяжения болта в кН (тс) - показания регистрирующего измерительного прибора АИД-4. Требования к испытаниям высокопрочных болтов из новых марок стали на ЗХР 1. Высокопрочные болты из новых марок стали для испытаний на ЗХР должны изготавливаться в соответствии с требованиями государственных стандартов и настоящего стандарта организации. 2. Испытания на ЗХР проводятся на реальных болтах. В случае невозможности проведения испытаний болтов, испытываются образцы с резьбой М10, выточенные из готовых болтов (рисунок А2), а при диаметре болтов 27 и более образцы вытачиваются из болта как можно ближе к его поверхности. 3. Нагружение проводится в макроупругой области до 0,7 σв не менее, чем на 3-5 болтах или образцах. Допускается отклонение нагрузки на 0,05 % от временного сопротивления разрыву. 4. Наводороживание должно проводиться после достижения заданного уровня напряжений при постоянной нагрузке и плотности тока 45-50 мА/см2. Катодная поляризация осуществляется источником постоянного тока. Допускается уменьшать или повышать плотность тока на 10 мА/см2. 5. Наводороживающей средой служит 0,05 н. раствор серной кислоты с добавкой 20 мг/л SeO2 (стимулятора наводороживания). Использовать раствор не боле 10 раз. 6. В качестве анода при катодной поляризации рекомендуется использовать платину или свинец. Поверхность анода должна быть соизмерима с поляризуемой поверхностью болта или образца. 7. Критерием оценки высокопрочных болтов является минимальное время до разрушения: для болтов типоразмера М24 - не менее 350 мин; для образцов с резьбой М10 - не менее 150 мин. Установка для испытаний болтов из высокопрочной стали на ЗХР

1 - электрохимическая ячейка; наводороживающий раствор; 2 - упругий элемент (динамометр); 3 - уплотняющая манжета; 4 - платиновый или свинцовый анод; 5 - тензодатчик сопротивления; 6 - высокопрочный болткомплект (болт, гайка, шайба); 7- швеллер для сборки болтокомплекта; 8 - гнездо под гайку или головку болта; 9 - источник постоянного тока; 10 - отражатель (гаситель удара разрушившегося болта); 11 - контргайка; 12 - фиксация отражателя; 13- рёбра жёсткости приспособления; 14 - испытательная плита; 15 - станина установки; станина установки; 16 - плита; 17 - автоматический измеритель деформации; 18 - наводороживающий раствор; 19 - болты (шпильки). Рисунок А1

Рисунок А2 Приложение Б Методика проведения испытаний высокопрочных болтов из новых марок стали на трещиностойкость Испытания проводятся на цилиндрических образцах, изготовленных из реальных высокопрочных болтов с V-образным кольцевым надрезом. Оптимальный вариант соотношения диаметра в надрезе и диаметра цилиндрической части образца 0,7. Глубина усталостной трещины 0,15-0,35 мм. Коэффициенты интенсивности напряжений для цилиндрических образцов с наружной трещиной переменной глубины рассчитывают по формуле:

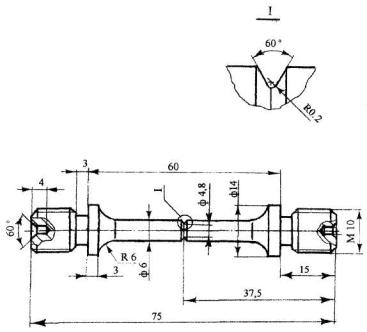

где Кli - коэффициент интенсивности напряжений; σпеt - растягивающее напряжение в нетто сечении; значение ε определяется как где α - радиус перешейка трещины; R - радиус цилиндра. Среднее значение скорости роста трещины (СРТ) определяется как υ = l/τ, где l - протяженность зоны стабильного и ускоренного роста трещины; τ - время до разрушения образца в коррозионных средах. Кольцевую усталостную трещину глубиной 0,15-0,35 мм в образце с V - образным кольцевым надрезом (рисунок Б) можно навести на усталостной машине с консольным изгибом УКИ-10 или на других усталостных машинах. Для получения усталостной кольцевой трещины с правильным диаметром и ровной поверхностью, например, на образце с диаметром 6 мм, диаметром в надрезе 4,8 мм и радиусом у основания надреза ρ = 0,2 мм количество циклов должно быть не менее 40 тысяч. Вначале подбирается оптимальное количество циклов с нагрузкой на консоль для наведения в образцах с кольцевым надрезом усталостных трещин одной марки стали. Первые 3-5 образцов с надрезом доводятся до разрушения, и определяется их среднее значение количества циклов. Затем, сокращая количество циклов примерно на 10 тысяч и не доводя образцы до разрушения, визуально или с помощью бинокулярного микроскопа, например, МБС-2 определяется трещина в образце. Если трещина в образце не появилась, то количество циклов увеличивается примерно на 3-5тысяч. При появлении трещины в образце его дорывают на испытательной машине и определяют глубину усталостной трещины на бинокулярном микроскопе МБС или другом измерительном приборе по метрической шкале. Если глубина усталостной трещины укладывается в 0,15-0,35 мм, то проводятся контрольные испытания еще на 2-4 образцах с теми же параметрами и также их дорывают. По этим параметрам наводятся усталостные трещины на других образцах с расчетом нагрузки (0,2-0,7) σв в брутто-сечении и 3-5 образцов на одну точку и испытываются в коррозионных средах. Образцы с наведенными кольцевыми усталостными трещинами нагружаются до напряжений в брутто-сечении σ = 0,2-0,7 σв в специальных упругих динамометрах или разрывных машинах Р5 и др. с электрохимической ячейкой и испытываются в условиях, имитирующих воздействие слабоагрессивной промышленной атмосферы (ГОСТ 26294, приложение 1) в условиях разных стадий цикла ускоренных коррозионных испытаний: при периодическом или при постоянном погружении в 0,001 н. раствор H2SO4 (рНЗ) или в камере влажности с максимальным содержанием сернистого газа 0,8 г/м3. После разрушения образцов в коррозионных средах определяется их минимальное время до разрушения, уточняются исходные длины усталостных трещин и значения растягивающих напряжений в нетто-сечении. Не разрушившиеся образцы после базового периода испытаний в течение 104 мин разрывают и также уточняют значения растягивающих напряжений в нетто-сечении и длины усталостных трещин. Подставляют полученные значения в формулу и определяют коэффициент интенсивности напряжений и среднее значение скорости роста трещин. Строят графики зависимости времени до разрушения образцов из данной марки стали и зависимости средней скорости роста трещин от коэффициента интенсивности напряжений. Пороговое значение коэффициента интенсивности напряжений КIscc определяют из графика по минимальному значению коэффициента интенсивности напряжений и базовому времени, при котором образцы не разрушаются. Критерием оценки на трещиностойкость является значение порогового коэффициента интенсивности напряжений (КIscc), которое практически одинаково на различных стадиях ускоренных коррозионных испытаний (ГОСТ 26294, приложение 1) для высокопрочной стали и должно составлять не менее 38 МПа м1/2.

Рисунок Б Приложение В Характеристика поверхности, поверхностного слоя крепежных изделий из высокопрочной стали и покрытия 1. Высокопрочный крепеж подвергается термической обработке (закалке и отпуску). 2. В процессе закалки на поверхности крепежных изделий образуется толстый слой термической окалины (без применения защитной атмосферы), а в поверхностном слое до 0,015-0,030 мм, особенно в профиле резьбы, возможно обезуглероживание и образование в нем закалочных микротрещин. Это связано с разницей изменений удельных объемов при превращениях типа аустенит- феррит и аустенит-мартенсит (наличие растягивающих напряжений в поверхностном слое). 3. В процессе термодиффузионного цинкования на поверхности крепежных изделий формируется покрытие, состоящее в основном из железоцинкового интерметаллида δ1 - фазы, а в поверхностном слое металла примерно на 1/3 толщины покрытия - твердый раствор цинка в железе γ - фаза, при этом в покрытии возникают сжимающие напряжения (эпюра сжатия). 4. Получаемое покрытие точно повторяет контуры изделия, оно однородно по толщине на всей поверхности изделия, в том числе на резьбовых участках. При этом толщина покрытия на внутренней поверхности изделия (резьба гайки) примерно на 30 % меньше по сравнению с наружной поверхностью (резьба болта), что заложено в технологическом процессе «Stakokor». При подготовке поверхности к термодиффузионному цинкованию крепежные изделия подвергаются предварительно термическому обезжириванию при температуре примерно 400-420°С (ниже температуры отпуска цинкуемых изделий) в течение 30-45 мин, затем дробеструйной очистке стальной колотой дробью, например, СП-17 в течение 15-30 мин (в зависимости от количества изделий в барабане) и давлении сжатого воздуха 0,4-0,45 МПа (4-4,5 атм). При этом шероховатость гладкой поверхности крепежных изделий составляет 6-10 мкм, а резьбовой поверхности - 4-6 мкм. Данные об изменении размеров резьбового участка болтов при дробеструйной очистке приведены в таблице В1 (приведены средние значения замеров по 10 болтам от партии). Таблица В1

Таблица В2 Основные размеры метрической резьбы по ГОСТ 9150

Таблица В3 Основные размеры метрической резьбы болтов и гаек по ISO 7411 и ISO 4775 под горячее цинковое покрытие

Лист регистрации изменений

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||