| ВСЕСОЮЗНЫЙ НАУЧНО ИССЛЕДОВАТЕЛЬСКИЙ СПРАВОЧНОЕ ПОСОБИЕ К СНиП Серия основана в 1989 году ТЕХНОЛОГИЯ

ИЗГОТОВЛЕНИЯ

Москва Стройиздат 1990 Рекомендовано к изданию решением Научно-технического совета ВНИИжелезобетона Госстроя СССР. Редактор Л.В. Павлова Разработано к СНиП 3.09.01-85 «Производство сборных железобетонных конструкций и изделий». Содержит требования к исходным материалам и бетонной смеси, рекомендации по изготовлению стальных цилиндров и соединительных колец, сборке стальных сердечников и их обезжиривание, навивке спиральной арматуры, формованию внутреннего и наружного бетонных слоев и их тепловой обработке, испытанию и ремонту труб, складированию и транспортированию труб, а также методические указания по определению прочности бетона труб, подбору составов исходных бетонных смесей, пропитке труб и применению пленочных покрытий. Для инженерно-технических работников предприятий, проектных и научно-исследовательских организаций. ПРЕДИСЛОВИЕВ настоящем Пособии приведены требования к исходным и вспомогательным материалам и бетонной смеси и рекомендации по выполнению основных технологических операций при производстве железобетонных напорных труб со стальным сердечником. В Пособии представлены методики подбора исходных бетонных смесей и контроля прочности бетона труб и даны указания по применению пропиточных композиций с целью повышения долговечности труб при эксплуатации их в агрессивных средах и использованию пленочных покрытий с целью снижения водопоглощения наружного бетонного слоя и повышения его адгезионных свойств. Разработано ВНИИжелезобетоном Госстроя СССР (кандидаты техн. наук В.И. Мелихов, К.А. Маврин, А.Г. Грайфер, Г.В. Топильский, инженеры А.М. Тейтельбаум, Э.И. Гомзина), НИИЖБ Госстроя СССР (кандидаты техн. наук А.Л. Ционский, А.Е. Шмурнов), Союзводопроектом Минводхоза СССР (канд. техн. наук С.З. Рагольский, инженеры М.А. Дятлов, А.П. Тойбин), Гипростроймаш Минстройдормаша (инженеры В.П. Пономарев, А.И. Долгущин), УкрНИИГиМ Минводхоза УССР (канд. техн. наук Л.М. Зголич, инж. П.М. Айзенбанд). 1. ОБЩИЕ ПОЛОЖЕНИЯ1.1. Настоящее Пособие к прил. 4 «Изготовление железобетонных напорных труб диаметром 250 - 600 мм со стальным сердечником» СНиП 3.09.01-85 «Производство сборных железобетонных конструкций и изделий» распространяется на изготовление труб длиной 5 и 10 м, рассчитанных на рабочее давление 1 и 1,5 МПа. 1.2. Трубы должны удовлетворять требованиям ГОСТ 26819-86* «Трубы железобетонные напорные со стальным сердечником. Технические условия». 2. ИСХОДНЫЕ МАТЕРИАЛЫ2.1. Исходные материалы, применяемые в производстве железобетонных напорных труб со стальным сердечником, подразделяют на основные и вспомогательные. 2.2. К основным материалам относятся: портландцемент марки не ниже 400 по ГОСТ 10178-85* для изготовления труб, предназначенных к эксплуатации в грунтах и грунтовых водах с содержанием сульфат-ионов до 5000 мг/л; сульфатостойкий портландцемент марки не ниже 400 по ГОСТ 22266-76* для изготовления труб, предназначенных для эксплуатации в грунтах и грунтовых водах с содержанием сульфат-ионов св. 5000 мг/л; песок по ГОСТ 10268-80. Фракции песка более 5 мм подлежат отсеву; вода по ГОСТ 23732-79 для приготовления бетона труб; сталь холоднокатаная обыкновенного качества марки ВСт3сп или ВСт3пс толщиной 1,5 мм для изготовления цилиндров сердечников труб диаметрами условного прохода 250 и 300 мм и толщиной 1,5 - 2 мм для труб диаметрами условного прохода 400 - 600 мм. Технические требования по ГОСТ 380-71**, сортамент по ГОСТ 19904-74*; горячекатаная лента толщиной 4 мм из углеродистой качественной конструкционной стали марки 08кп или 10кп по ГОСТ 1050-74** для изготовления калиброванных соединительных колец (втулка, раструб) и закладных изделий электрохимзащиты; арматурная проволока класса Вр-I диаметром 5 мм по ГОСТ 6727-80*, класса Врп-I диаметром 6 мм по ТУ 14-170-119-80 или класса СЭТО по ТУ 14-4-1120-82 для армирования труб; проволока цинковая или алюминиевая диаметром 1 - 2,2 для металлизации калиброванных соединительных колец. Сорта проволоки алюминиевой АТ (твердая, нагартованная), АПТ (полутвердая, полунагартованная) и АМ (мягкая, отожженная). 2.3. К вспомогательным материалам относятся: кольца резиновые уплотнительные круглого поперечного сечения диаметрами 16 и 24 мм, для герметизации стыков труб при гидравлических испытаниях и при монтаже трубопровода; смазка эмульсионная ОЭ-2 для смазки раструбных и втулочных торцевых шаблонных колец в соответствии с Инструкцией по приготовлению и применению эмульсионной смазки ОЭ-2 для форм при производстве железобетонных изделий (М., 1965); краска маркировочная ФЛ-59 по ТУ 1043-79 для маркировки труб; растворы марок КМ по ТУ 38-10796-76 или МС 5, МС 6, МС 8 по ТУ 6-15-978-76, или МЛ 51, МЛ 52 по ТУ 84-228-76, или лабомид 101, 203 по ТУ 38-30726-71 для обезжиривания стального сердечника; сварочная проволока диаметром 0,8 - 1,2 мм марки Св. 08Г2С и Св. 08ГА для сварки соединительных колец со стальным цилиндром; электроды диаметром 3 мм типа Э-42А для ремонта стальных цилиндров; газ углекислый технический и флюс марки АН348А для приварки соединительных колец к стальному цилиндру; круги шлифовальные или диски шлифовальные фибровые диаметром до 200 мм для зачистки стыковых соединений калиброванных колец и ремонтируемых участков цилиндра; дробь техническая стальная (ДСК) № 0,8 - 1,5 с размером частиц 0,7 - 2,2 мм или дробь чугунная (ДЧК) № 0,8 - 1,2 с размером частиц 1,7 - 1,2 мм для очистки калиброванных соединительных колец; петролатум, технический стеарин, синтетические жирные кислоты, кубовые остатки синтетических жирных кислот, для пропитки бетона наружного слоя труб; добавки, применяемые для приготовления бетона, должны удовлетворять требованиям нормативно-технической документации, утвержденной в установленном порядке; для контроля качества обезжиривания применяют медный купорос (CuSO4×5H2O) марок А и Б по ГОСТ 19347-84*Е. 3. ТРЕБОВАНИЯ К БЕТОНУ3.1. Трубы следует изготовлять из мелкозернистого бетона класса по прочности на осевое растяжение Bt2,4. Коэффициент вариации прочности бетона в партии должен быть не более 13,5 % для труб первой категории качества и не более 9 % - для труб высшей категории. Таблица 1

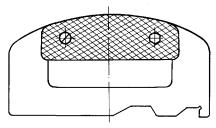

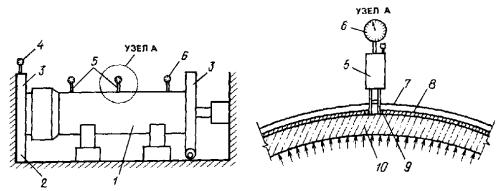

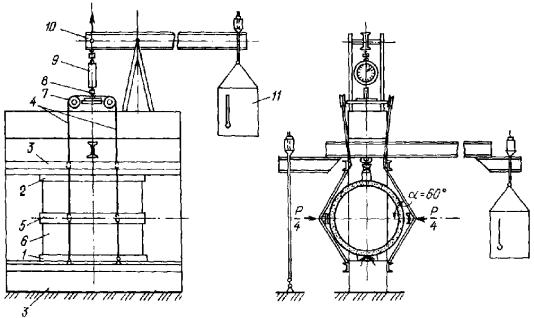

3.2. Значение нормируемой отпускной прочности бетона наружного и внутреннего слоев труб следует принимать равным 80 % класса бетона по прочности на осевое растяжение. При поставке труб в холодный период года допускается повышать значение нормируемой отпускной прочности бетона, но не более 90 % класса по прочности на осевое растяжение. Значение нормируемой отпускной прочности бетона следует принимать по проектной документации на конкретный трубопровод в соответствии с требованиями ГОСТ 13015.0-83*. 3.3. Проверку прочности бетона следует производить в соответствии с прил. 1. 3.4. Толщина наружного слоя бетона труб до спиральной арматуры должна быть не менее 20 мм. 3.5. Наружный слой бетона труб должен быть пропитан композицией из петролатума (90 ± 2 %) и высших жирных кислот (10 ± 1 %) на глубину не менее 10 и не более 18 мм. 3.6. Водопоглощение бетона внутреннего и наружного слоев труб не должно превышать значений, указанных в табл. 1. 4. ИЗГОТОВЛЕНИЕ СТАЛЬНЫХ ЦИЛИНДРОВ4.1. Изготовление стальных цилиндров производится путем формования ленты в спираль с последующей сваркой спирального шва. Сварка осуществляется на станах типа 200-1100 конструкции ВНИИметмаша. Возможно применение станов типа 300-3000 конструкции ИЭС АН СС им. Е.С. Патона, или типа 200-2000 конструкции СКТБ «Сантехдеталь». 4.2. Технологический процесс изготовления стального цилиндра состоит из следующих основных операций: установки рулона и размотки его при помощи приводных роликов; обрезки торца полосы под прямым углом; сварки конца предыдущей и начала последующей полосы; зачистки сварного шва; формовки цилиндра, сварки спирального шва и отрезки цилиндра необходимой длины. 4.3. Рулон стали устанавливают таким образом, чтобы выход полосы был сверху рулона. 4.4. Конец полосы подают в тянущее устройство через правильные вальцы, верхние валки при этом поднимают. При опускании валков должна быть создана степень деформации полосы, обеспечивающая ее правку. 4.5. Торцы полос должны быть обрезаны на ножницах поперечной резки строго перпендикулярно кромкам полосы. 4.6. Сварку конца одной полосы и начало последующей ведут на медной подкладке полуавтоматом типа А537 в среде углекислого газа. При сварке должны быть обеспечены следующие параметры: зазор между кромками не более 0,5 мм, превышение кромок полосы не более 0,2 мм, сварочный ток 80 - 100 А, напряжение дуги 18 - 20 В, скорость сварки 35 - 45 м/ч, вылет электрода 9 мм. Допускается применение ручной электродуговой сварки электродами типа Э-42А диаметром 2 - 3 мм. 4.7. Усиление шва снимают ручной шлифовальной машиной с одной стороны заподлицо с основным металлом. 4.8. Подачу ленты в формующее устройство выполняют под углом а (угол между направлением подачи ленты и перпендикуляром к оси гильзы формующего устройства). Зависимость угла α подающего механизма от ширины ленты B, величины перекрытия кромок C и диаметра формующего цилиндра D определяют по формуле sin α = (B - C)/(πD). (1) Скорость выхода из гильзы υ2 зависит от скорости формовки υ1 (подача ленты в гильзу) и выражается зависимостью υ2 = υ1 sin α. (2) Скорость подачи υ1 лимитируется скоростью сварки. 4.9. Рекомендуемая скорость сварки 15 - 30 м/мин. 4.10. Обрезку цилиндра заданной длины производят летучим обрезным устройством, оборудованным аппаратом плазменной резки УВПР-3. Допускается также производить обрезку цилиндра дисковой фрезой с последующей зачисткой заусениц. Мерная длина обеспечивается концевым выключателем. Смещение линии реза в осевом направлении не должно превышать 2 мм. Кромки цилиндра в месте среза не должны иметь заусенцев и подтеков. 4.11. При поступлении новой партии стали для изготовления цилиндров должно быть проведено испытание на прочность при растяжении спирально-сварного шва. Испытание производят по ГОСТ 6996-66* на образцах со снятым усилением. Количество образцов должно быть не менее трех от партии. Спирально-сварной шов должен быть плотный и равнопрочный основному металлу. 4.12. При изготовлении цилиндров один раз в сутки контролируют его длину, диаметр по периметру и криволинейность. Допустимые отклонения от проектных размеров на цилиндр не должны превышать: по длине цилиндра ±10 мм; по наружному диаметру цилиндрической части - 1,5 мм; прямолинейность образующей поверхности цилиндрической части стального сердечника не должна превышать 2,5 мм на 1 м и 5 мм на всю длину; местные выпуклости и вогнутости на поверхности стального цилиндра не должны превышать 1,5 мм. 4.13. Длину и периметр цилиндра измеряют рулеткой РЗ-10 (ГОСТ 7502-80*) с точностью до 1 мм. Прямолинейность цилиндра проверяют путем замера зазора между проволокой, натянутой параллельно образующей цилиндра, уложенного на отрихтованный швеллер, в двух взаимоперпендикулярных плоскостях. Наружный диаметр цилиндрической части проверяют по двум взаимоперпендикулярным плоскостям штангенциркулем ШЦ-1П-500-800 (ГОСТ 166-80*). Неперпендикулярность торцевых и боковой поверхностей измеряют с помощью поверочного металлического угольника 90° по ГОСТ 3749-77* и металлической линейки. 4.14. При перемещении и транспортировке стальных цилиндров должны быть приняты необходимые меры, предотвращающие образование на стальном цилиндре вмятин. 4.15. При перемещении цилиндров опорные металлические поверхности передаточного устройства должны быть закрыты деревянными рейками или транспортерной лентой. 4.16. Перекатку стальных цилиндров производят по обрезиненным направляющим с безударным торможением. 4.17. При перемещении стальных цилиндров с помощью крана применяют специальные траверсы и контейнеры с гибкими опорами. 4.18. Не допускается перевозка и складирование стальных цилиндров навалом и строповка их за торцы. 5. ИЗГОТОВЛЕНИЕ КАЛИБРОВАННЫХ СОЕДИНИТЕЛЬНЫХ КОЛЕЦ5.1. Изготовление соединительных колец включает: размотку ленты из рулона, правку ленты, резку на мерные полосы, вальцовку заготовок, сварку колец, снятие грата шва, зигование колец для придания им формы раструба и втулки, калибровку колец, антикоррозионную защиту колец методом металлизации. 5.2. Размотку и правку ленты осуществляют с помощью правильно-разматывающего устройства ПО-9, а резку на мерные полосы - на пресс-ножницах Н-3118. Рез заготовки должен быть без заусенцев и перпендикулярен торцу полосы. 5.3. Отклонение размеров контрольной заготовки от размеров расчетной длины заготовок не должно превышать ±1 мм. 5.4. Вальцовку полосы в кольцо выполняют на трехвалковой гибочной машине. У заготовок для труб диаметром 250 - 300 мм перед вальцовкой производят подгибку обоих концов полосы длиной по 50 мм с радиусом 250 мм. 5.5. Кольца сваривают на контактно-стыковой сварочной машине К-617 или МС200ОН при соответствующей переделке зажимных губок. Сварку ведут методом непрерывного оплавления. Ориентировочный режим сварки полосы шириной 130 мм, толщиной 4 мм определяется: установочной длиной выпуска концов полосы из электродов 10 мм; величиной оплавления и осадки 4 - 6 мм; сварочным током 8000 А. При отсутствии стыкосварочной машины сварку концов кольца производят полуавтоматом А-537 в среде углекислого газа. 5.6. После стыковой сварки колец производят снятие грата (усиление шва) заподлицо с поверхностью кольца на поперечно-строгальном станке типа Е-35 или 7305 с применением специальной оправки. При ручной дуговой сварке колец грат снимают с помощью шлифовальных машин типа ИЭ2103А или ИП2103. Стык после снятия грата должен быть плотным равнопрочным основному металлу и не иметь раковин. Прочность сварочных швов проверяют в соответствии с п. 4.13. Рис. 1. Закладные изделия, привариваемые к кольцам для защиты трубопроводов от электрокоррозии Рис. 2. Калибр пробка

Рис. 3. Калибр профильный для кольца втулочного Рис. 4. Калибр профильный для кольца раструбного 5.7. Профилирование колец выполняют на зигмашине марки П-2716. После чего ко всем кольцам привариваются закладные изделия (рис. 1) для обеспечения защиты трубопроводов от электрокоррозии. При сварке используются электроды типа Э-42. 5.8. Кольца калибруют штампом марки КРС-08 или КР-08 на гидравлическом прессе усилием не менее 60 т. Калибровку следует выполнять за два приема с поворотом калибруемого кольца на 90° в штампе после первой установки. Рис. 5. Антикоррозионная защита соединительных колец Соединительные кольца должны быть калиброваны с усилием растяжения, превышающим предел упругости металла. 5.9. Соединительные кольца после их калибровки подлежат контрольному обмеру. Значения действительных отклонений геометрических параметров соединительных колец не должны превышать: по наружному диаметру калиброванной части втулочного кольца от -0,3 до -1,4 мм; по внутреннему диаметру калиброванной цилиндрической части раструбного кольца от 0 до 1 мм; по глубине канавки втулочного кольца 1,5 мм; по внутреннему диаметру хвостовой части колец от 0 до 1,4 мм; по длине посадочной части втулочного и раструбного колец ±3 мм; по длине втулочного кольца от 6 до -2 мм; по длине раструбного кольца ±2 мм. 5.10. Замеру подлежат наружный диаметр калиброванной части и глубина канавки на каждом втулочном кольце, внутренний диаметр калиброванной цилиндрической части на каждом раструбном кольце, остальные размеры раструбного и втулочного колец один раз в смену. Соединительные кольца, размеры которых не соответствуют требованиям п. 5.9, подлежат обязательной отбраковке. 5.11. Проверку размеров соединительных колец (раструб и втулку) следует производить с помощью специальных шаблонов и калибров, разработанных ПТБ Водстройиндустрия УкрНИИГиМ, аттестованных органами метрологической службы (рис. 2 - 4). Измерение диаметров осуществляется по двум взаимоперпендикулярным плоскостям. При отсутствии вышеуказанных шаблонов и калибров внутренние диаметры колец измеряют с помощью стандартного индикаторного нутромера НИ 300-700 (ГОСТ 868-82*), наружный диаметр втулочного кольца - штангенциркулем ШЦ-111-250-700 (ГОСТ 166-80*), длину колец - линейкой с ценой деления 1 мм (ГОСТ 427-75*). 5.12. Антикоррозионная защита соединительных колец состоит из дробеструйной обработки и металлизации. 5.13. Соединительные кольца устанавливают на специальную оправку подающего механизма, перемещают в камеру дробеструйной обработки, где с помощью аппарата типа 334-М производится их очистка. Расстояние от сопла дробеструйного аппарата до обрабатываемой поверхности колец должно составлять 80 - 100 мм при угле атаки 60 - 70°, давление воздуха, подаваемого в аппарат, 0,5 - 0,6 МПа. На время работы аппарата должна быть включена вытяжная вентиляция. Дробеструйная обработка считается законченной, если поверхность колец имеет явную шероховатость со сплошным матовым оттенком. 5.14. Очищенные соединительные кольца на оправках подаются в камеру металлизации. Перерыв между окончанием дробеструйной обработки колец и началом нанесения на них покрытия не должен превышать двух часов. 5.15. Антикоррозионную защиту соединительных колец следует осуществлять покрытием их рабочих поверхностей на участке Б (рис. 5) слоем коррозионно-стойкого металла (цинка или алюминия). Толщина покрытия 100 - 120 мкм. 5.16. Для нанесения антикоррозионного покрытия на соединительные кольца используют электрометаллизаторы типа ЭН-12-67 (типоразмер Гэ ДС-1-30) или ЭМ-15. Рекомендуемые режимы работы электродугового аппарата ЭН-12-67 на постоянном токе следующие: расстояние от зоны плавления до металлизируемой поверхности, мм........ 50 - 80 рабочее давление сжатого воздуха, МПа.......................................................... 0,5 - 0,6 рабочее напряжение, В....................................................................................... 17 - 35 диаметр проволоки (цинковой), мм.................................................................. 1,5 - 2,5 Сжатый воздух должен быть очищен от влаги и масел. Скорость подачи цинковой проволоки приведена в табл. 2. 5.17. Частота вращения и скорость продольной подачи оправки должны быть отрегулированы из условий обеспечения требуемой толщины покрытия. Расход цинковой проволоки диаметром 2 - 2,2 мм при толщине слоя в 100 мкм составляет в среднем 1 кг/м2. Таблица 2

5.18. Толщину покрытия проверяют магнитным толщиномером ИТП-1 или бесконтактным прибором ППМ (Опытный завод «Эталон», г. Рига). 5.19. Контроль прочности сцепления антикоррозионного покрытия соединительных колец следует производить методом нанесения сетки царапин по ГОСТ 9.302-88. На контролируемой поверхности соединительных колец отслоение покрытия не должно превышать 20 % площади покрытия. 5.20. Места приваривания закладных изделий к соединительным кольцам и сами изделия после металлизации колец покрывают лаком этиноль в три слоя. 6. СБОРКА И СВАРКА СТАЛЬНЫХ СЕРДЕЧНИКОВ6.1. На специальном стенде после установки на цилиндр соединительных колец добиваются перпендикулярности плоскости кольца к продольной оси цилиндра и прихватывают к цилиндру электросваркой для фиксации. 6.2. Кольца к цилиндру приваривают в среде углекислого газа полуавтоматами марки А-547у при следующих параметрах: диаметр сварочной проволоки, мм................................................ 0,8 - 1,2 величина вылета сварочной проволоки, мм.................................. 15 - 20 сварочный ток, А.............................................................................. 240 - 250 напряжение дуги, В.......................................................................... 32 - 34 6.3. Катет сварочного шва должен быть не менее 2 мм, шов должен быть непрерывным, плотным и равнопрочным основному металлу. Прочность сварочных швов проверяют при поступлении новой партии металла или перестройки режимов сварки в соответствии с п. 4.11. 6.4. Допускаемые отклонения от проектных размеров для сердечников всех диаметров должны быть в следующих пределах: по длине ±10 мм, отклонение от перпендикулярности торцевых поверхностей соединительных колец стального сердечника к образующей цилиндра 5 мм, местные выпуклости и вогнутости на поверхности сердечника 1,5 мм. 6.5. Контрольному замеру подвергают каждый десятый стальной сердечник измерительным инструментом в соответствии с п. 4.13. 7. ГИДРОСТАТИЧЕСКИЕ ИСПЫТАНИЯ СТАЛЬНЫХ СЕРДЕЧНИКОВ7.1. Каждый изготовленный стальной сердечник подвергают гидростатическому испытанию на герметичность сварных швов цилиндра и соединительных колец. 7.2. Гидростатические испытания стальных сердечников следует производить на испытательном стенде с торцевыми элементами, имеющими конструкцию раструба и втулки. 7.3. Перед установкой на стенд на втулочный конец сердечника и на раструбный элемент стенда надевают резиновые уплотнительные кольца, соответствующие данному диаметру трубы. 7.4. Перед надвижкой подвижного торцевого элемента на сердечник должна быть тщательно отрегулирована соосность сердечника и стенда. Надвижку торцевого элемента необходимо производить постепенно, осуществляя постоянный визуальный контроль за правильным положением резиновых колец. 7.5. При проведении испытаний из стального сердечника должен быть удален воздух. 7.6. Гидростатические испытания стальных сердечников проводят постепенным повышением давления воды со скоростью 0,3 МПа в 1 мин до испытательного давления, приведенного в табл. 3. Выдержка сердечников под контролируемым давлением 2 мин. Значение испытательного давления определяют с помощью манометра II класса точности с ценой деления не более 0,05 МПа. Таблица 3

7.7. Если во время испытания в сварных швах появляется течь, нацель или мокрое пятно, то дефектное место отмечают мелом и после сброса давления завертывают вручную. Затем стальной сердечник повторно подвергают гидравлическому испытанию в соответствии с п. 7.6. 8. ОБЕЗЖИРИВАНИЕ СТАЛЬНЫХ СЕРДЕЧНИКОВ8.1. Обезжиривают и моют стальные сердечники длиной 10 м на установке 2836/3 конструкции «Индустройпроект», а длиной 5 м - на установке УОМС 5/1 конструкции ПТБ «Водстройиндустрия». 8.2. Обезжиривают раствором, имеющим температуру 60 °С, путем подачи его распылителем на внутреннюю и наружную поверхности сердечника под давлением 0,1 - 0,15 МПа. Цикл обезжиривания 2 - 3 мин. 8.3. После обезжиривания сердечник поступает на пост мойки, где его промывают струей горячей воды с температурой 50 - 60 °С внутри и снаружи в течение 2 мин. 8.4. Раствор для обезжиривания заменяют после обработки 250 - 300 сердечников, воду для их промывки - после 80 - 100 сердечников. Расход раствора для обезжиривания этого количества сердечников составляет около 2,5 м3. 8.5. Состояние чистоты поверхности стального сердечника должно соответствовать второй степени обезжиривания по ГОСТ 9.402-80*. 8.6. Контроль качества обезжиривания внутренней и наружной поверхности стальных сердечников следует производить после их обезжиривания, мойки и высушивания. Контроль качества обезжиривания следует осуществлять на произвольно выбранном сердечнике 1 раз в смену. 8.7. Качество обезжиривания поверхности стальных сердечников контролируют по реакции взаимодействия раствора медного купороса с поверхностью сердечника. 8.8. Раствор медного купороса следует наносить на поверхность сердечника специальным тампоном в местах, доступных для визуального контроля. Контроль производят в трех точках на внутренней и наружной поверхности по длине сердечника. 8.9. Поверхность считают обезжиренной, если на ней в течение 5 - 10 с появляется медное пятно. 8.10. Этот метод служит также критерием оценки при выборе следующих технологических параметров обезжиривания: вида и концентрации моющего раствора; периодичности замены моющего раствора; продолжительности времени обезжиривания. 8.11. Рабочая концентрация раствора медного купороса в воде должна составлять 5 % (83 г медного купороса в 1 л водного раствора). 8.12. Срок хранения раствора медного купороса рабочей концентрации не должен превышать 10 дней. Растворы медного купороса следует хранить в закрытых емкостях, предохраняя их от загрязнения. На емкости должна быть предупреждающая надпись «Яд». Рабочие, занятые приготовлением растворов медного купороса, должны работать в резиновых перчатках. 9. ФОРМОВАНИЕ ВНУТРЕННЕГО БЕТОННОГО СЛОЯ ТРУБЫ9.1. Для формования внутреннего слоя в трубах применяют бетонную смесь состава 1:2,5 - 1:3 (цемент: песок по массе), характеризующуюся подвижностью по ГОСТ 5802-86 в пределах 7 - 10 см погружения эталонного конуса. 9.2. Нанесение внутреннего слоя бетона состоит из подготовки сердечника к центрифугированию, установки сердечника на центрифугу, загрузки бетонной смеси в ложковые питатели, подачи и выгрузки бетонной смеси в стальной сердечник, центробежного формования, слива шлама и съема сердечника с центрифуги. 9.3. Перед центрифугированием на стальном сердечнике устанавливают торцевые шаблонные кольца, очищенные и смазанные эмульсионной смазкой, и закрепляют бандажи жесткости (3 бандажа на сердечник длиной 10 м). При закреплении на стальном сердечнике бандажей жесткости следят, чтобы бандажи были перпендикулярны оси сердечника и на его цилиндрической поверхности не образовались вмятины. 9.4. Устанавливают подготовленный стальной сердечник на центрифугу с помощью щита-укладчика. 9.5. Загрузку бетонной смеси в сердечник осуществляют двумя самоходными ложковыми питателями одновременно с обоих концов при длине труб 10 м и с одного конца при длине труб 5 м. Ложки питателей служат для объемного дозирования и должны заполняться равномерно по всей длине. С переходом на изготовление труб другого диаметра ложки заменяют. 9.6. Формование внутреннего слоя бетона производят в такой последовательности: загрузка бетонной смеси в сердечник диаметром 400 - 600 мм при вращении и диаметром 250 - 300 мм - без вращения; распределение бетонной смеси; уплотнение бетонной смеси; слив из сердечника шлама. Рекомендуемые режимы центрифугирования приведены в табл. 4. 9.7. При работе на центрифуге частота вращения сердечника в режиме распределения не должна отличаться от рекомендуемой более чем на ±20 %, если по техническим причинам данные в табл. 4 частоты вращения сердечника обеспечить нельзя, то время уплотнения смеси корректируется по формуле tуф = tутnт/nф. (3) где tуф, tут - соответственно время уплотнения фактическое и по табл. 4, мин; nт, nф - соответственно частота вращения фактическая и по табл. 4, мин-1. Таблица 4

9.8. По окончании центрифугирования шлам сливают, а сердечник стропят специальной траверсой и переносят на пост тепловлажностной обработки. При транспортировании сердечников необходимо исключить возможность ударов, рывков и т.п. 9.9. Толщину внутреннего слоя бетона контролируют два раза в смену путем прокола градуированной иглой свежеуплотненного слоя. Толщину слоя проверяют в трех точках с каждого торца трубы. Допускаемые отклонения по толщине слоя не должны превышать +3 мм. Толщина слоя шлама должна быть не более 1 мм. 10. ТЕПЛОВЛАЖНОСТНАЯ ОБРАБОТКА ВНУТРЕННЕГО БЕТОННОГО СЛОЯ10.1. Тепловлажностную обработку внутреннего слоя бетона производят в пропарочных камерах по следующему режиму, ч: предварительная выдержка............................................................. 2 подъем температуры до 65 °С со скоростью 10 - 15°С/ч............. 2 - 3 изотермический прогрев при температуре 65 °С......................... 8 - 10 остывание труб со скоростью не более 20 °С/ч............................ 2 10.2. Рекомендуемые режимы тепловлажностной обработки должны корректироваться заводской лабораторией в соответствии с конкретными условиями производства труб на заводе и свойствами используемого цемента. 10.3. Предварительную выдержку стальных цилиндров с нанесенным внутренним слоем бетона и загрузку их в пропарочную камеру производят в контейнерах, оснащенных специальными ложементами, чтобы исключить образование вмятин на поверхности стального цилиндра или отслоения бетонного слоя. Ложементы должны быть выстланы листовым полиэтиленом, термостойкой резиной или транспортерной лентой. 10.4. Значение нормируемой передаточной прочности бетона внутреннего слоя трубы (прочности бетона к моменту передачи на него усилия обжатия от спиральной напрягаемой арматуры) должно составлять 70 % нормативного значения прочности на осевое растяжение. 10.5. В случае появления усадочных трещин на внутреннем слое бетона рекомендуется перед тепловлажностной обработкой устанавливать по торцам сердечников заглушки из полиэтиленовой пленки. 10.6. После окончания тепловлажностной обработки железобетонные сердечники извлекают из камер краном со специальной траверсой, снимают бандажи жесткости и торцевые шаблонные кольца. 10.7. Железобетонные сердечники после их термообработки проверяют на отсутствие отслоений бетонного слоя простукиванием легким молотком по поверхности цилиндра. 10.8. Если обнаруживают отслоение бетонного слоя от цилиндра (о чем свидетельствует появление глухого звука при простукивании), то железобетонный сердечник бракуют. 11. НАВИВКА НАПРЯЖЕННОЙ СПИРАЛЬНОЙ АРМАТУРЫ11.1. Навивка спиральной предварительно напряженной арматуры на железобетонный сердечник состоит из следующих операций: установки сердечника на арматурно-навивочный станок; запассовки проволоки в станок и приваривание ее конца к соединительному кольцу; навивки проволоки на сердечник и приваривания конца проволоки к другому соединительному кольцу; резки проволоки. Установка усилия натяжения проволоки производится 1 раз в неделю. 11.2. Навивку спиральной арматуры производят на арматурно-навивочном станке, обеспечивающем соблюдение проектных величин шага спирали и натяжения проволоки 120 МПа. Усилие натяжения проволоки диаметром 5 мм - 235 кг, 6 мм - 340 кг и 8 мм - 605 кг. 11.3. Железобетонный сердечник устанавливают на арматурно-навивочный станок и закрепляют в планшайбах передней и задней бабок. 11.4. Величину натяжения арматуры контролируют по показаниям динамометра, установленного на арматурно-навивочном станке. Отклонение натяжения от проектных величин не должно превышать +5 %. 11.5. Арматурную проволоку приваривают в начале навивки к втулочному соединительному кольцу на расстоянии 105 мм от торца и в конце навивки - к раструбному соединительному кольцу на расстоянии 25 мм от торца. Во избежание прожогов приваривать проволоку к стальному цилиндру запрещается. 11.6. Конец предыдущей бухты и начало последующей должны быть сварены встык на стыкосварочной машине типа АСИФ-5 с предварительной обрезкой концов. Место стыка зачищают заподлицо шлифовальной машиной. 11.7. В процессе навивки спиральной арматуры на наружную поверхность железобетонного сердечника непосредственно под навиваемую проволоку методом напыления наносят слой цементной пасты с В/Ц ≤ 0,8. Расход цементной пасты должен быть около 1 л/м2 поверхности сердечника. 11.8. Цементную пасту (цемент + вода) приготовляют в смесителях типа СБ-43 в течение 3 - 5 мин. 11.9. По окончании навивки и обрезки электросваркой конца проволоки железобетонный сердечник стропуют со специальной траверсой, освобождают от креплений в планшайбах бабок и подают на накопитель поста нанесения наружного слоя бетона. 12. ФОРМОВАНИЕ НАРУЖНОГО БЕТОННОГО СЛОЯ ТРУБЫ12.1. Для формования наружного слоя применяют бетонную смесь состава 1:2 - 1:2,5 (цемент:песок по массе) с В/Ц - отношением в пределах 1 - 1,1 величины нормальной густоты цементного теста. 12.2. При нанесении наружного слоя отскок смеси может быть использован повторно. Отскок следует перемешивать с остальными компонентами бетонной смеси в течение не менее 2 мин. При использовании отскока не позже 30 мин с момента его образования отскок в количестве 15 % общей массы составляющих бетонной смеси используют как добавку в бетонную смесь, остальное его количество - для замены равного количества песка в смеси. При использовании отскока в период 30 - 60 мин после его образования весь отскок используют для замены равного количества песка. Отскок, не использованный в течение 1 ч, непригоден для повторного применения. 12.3. С целью повышения трещиностойкости и долговечности труб рекомендуется использовать добавку водорастворимого полимера (ВДП) (прил. 4). 12.4. Формуют наружный бетонный слой трубы на установке, оснащенной механическими метателями роторного типа. 12.5. Непосредственно перед формованием наружного слоя бетона на сердечник наносят цементную пасту с В/Ц ≤ 0,8. Расход цементной пасты должен быть около 1 л/м2. 12.6. При нанесении наружного бетонного слоя скорость подачи бетонной смеси должна составлять 35 - 40 м/с, зазор между роторами должен быть не более 1 мм, расстояние от оси роторов до поверхности трубы l = rр + 300 мм (rр - радиус ротора, мм). Ось факела должна быть смещена относительно оси сердечника на 20 - 25 мм в сторону, противоположную вращению. 12.7. Режимы работы установки для нанесения наружного бетонного слоя зависят от конструкции установки и определяются с учетом нижеследующих рекомендаций. 12.8. Скорость механизма перемещения трубы, м/мин, определяют по формуле υ = Фn/C, (4) где Ф - ширина потока бетонной смеси, поступающего в метатель, м; C - число слоев, образующих наружный слой заданной толщины, рекомендуется принимать равным 5 - 6; n - частота вращения железобетонного сердечника, мин-1. Значение n принимают в зависимости от диаметра условного прохода трубы:

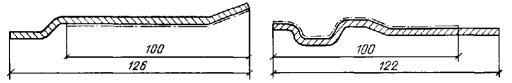

12.9. Производительность подающего конвейера (питателя), кг/с, вычисляют по формуле Qп = Kπ(D + δ)γδυδ/60, (5) где K - коэффициент, учитывающий потери смеси при отскоке (K = 1,10 - 1,15); D - наружный диаметр сердечника, м; δ - толщина нанесенного слоя бетона, м; γδ - удельная масса бетона, кг/м3. Высоту слоя материала на ленте подающего конвейера определяют по формуле h = Qп/(Фγδнυп), (6) где γδн - насыпная объемная масса смеси на ленте, γδн = 800 - 850 кг/м3; υп - скорость ленты подающего конвейера, м/мин. 12.10. В случае отклонения толщины наружного слоя δф от проектного δ производится корректировка высоты открытия заслонки hк = hδ/δф, где h - высота открытия заслонки, полученная по формуле (6). 12.11. Производительность механизма набрызга определяется по формуле (5) при толщине наносимого покрытия: δ = 0,2 - 0,3 см. 12.12. Толщину наружного слоя бетона контролируют два раза в смену путем прокола градуированной иглой свежеуплотненного слоя. Толщину слоя проверяют в 5 - 7 точках по длине трубы. Допускаемые отклонения по толщине слоя не должны превышать +3 мм. На свежеотформованный наружный бетонный слой наносят цементную пасту с В/Ц ≤ 0,8. Расход цементной пасты составляет около 1 л/м2. 12.13. Железобетонную трубу со свежеотформованным наружным слоем бетона с помощью специальной траверсы, оборудованной двумя ремнями из транспортерной ленты, подают к посту тепловлажностной обработки. Во время строповки и транспортирования трубы должны быть исключены рывки, удары и т.п. 13. ТЕПЛОВЛАЖНОСТНАЯ ОБРАБОТКА НАРУЖНОГО СЛОЯ БЕТОНА13.1. Тепловлажностную обработку наружного слоя бетона производят в пропарочных камерах на специальных ложементах, исключающих повреждения свежеотформованного слоя. Ложементы должны быть выстланы листовым полиэтиленом, термостойкой резиной или транспортерной лентой. 13.2. Тепловлажностную обработку наружного слоя бетона проводят по режиму п. 10.1. 13.3. В случае если наблюдается высыхание свежеуплотненного бетона при предварительной выдержке труб или снижение его прочности, рекомендуется поверхность труб увлажнять дождеванием до начала тепловлажностной обработки. 14. ОТДЕЛКА ТРУБ14.1. Железобетонные трубы проверяют на отсутствие отслоений наружного слоя бетона простукиванием легким молотком. Если в трубах обнаруживают отслоение бетона, то в этих местах бетон отбивают и трубы подвергают ремонту. В трубах, имеющих более 15 % поврежденной поверхности, заменяют весь наружный защитный слой. 14.2. Трубы с поврежденными или отколотыми участками бетона подвергают ремонту путем заделки дефектных мест мелкозернистым бетоном, имеющим состав, аналогичный рабочему и нанесенным торкретированием. Толщина отремонтированного слоя должна иметь проектную толщину. 14.3. Трубы с околами и отслоениями внутреннего защитного слоя бетона, которые не могут быть отремонтированы, должны выбраковываться. 15. КОНТРОЛЬ КАЧЕСТВА ТРУБ15.1. Приемку труб следует производить партиями в соответствии с требованиями ГОСТ 13015.1-81* и ГОСТ 26819-86*. 15.2. При приемке труб техническим контролером предприятия-изготовителя проверяют: состояние бетонных поверхностей снаружи и внутри, антикоррозионной защиты соединительных колец, отклонения от внутреннего диаметра раструба и наружного диаметра втулки, правильность нанесения маркировочных подписей и знаков - на всех трубах; основные геометрические размеры (за исключением указанных в предыдущем пункте), толщину бетонных слоев, прочность сцепления антикоррозионного покрытия соединительных колец - на 10 % труб от партии; раскрытие трещин в бетоне - на одной трубе от партии; прочность и водопоглощение бетона наружного и внутреннего слоев - на одной серии ежесуточно. 15.3. На поверхности труб не допускаются следующие дефекты: трещины (на наружной и внутренней поверхностях); раковины и околы бетона глубиной более 3 мм и диаметром более 30 мм (на внутренней и наружной поверхностях); отслоение бетона от стального цилиндра и наличие прослоек песка в бетонных покрытиях; наличие шламовой корки толщиной более 2 мм (на внутренней поверхности труб). 15.4. Допускаемые отклонения от проектных размеров труб должны соответствовать пп. 5.9; 6.4; 9.9 и 12.12. 15.5. Проверку размеров труб производят в соответствии с пп. 4.13; 5.10; 5.11; 9.9 и 12.12 настоящего Пособия. 15.6. Прочность сцепления антикоррозионного покрытия определяют в соответствии с п. 5.19 настоящего Пособия. 15.7. Состояние поверхности труб проверяют тщательным осмотром. При необходимости производят обмер дефектных мест и их ремонт. 15.8. Трубы по трещиностойкости должны отвечать требованиям, предъявляемым к конструкциям третьей категории трещиностойкости: ширина раскрытия трещин не должна превышать 0,2 мм при внутреннем испытательном гидростатическом давлении для труб I класса - 2, II - 1,5 МПа. 15.9. Контроль на раскрытие трещин производят внутренним гидравлическим давлением. 15.10. Испытания следует производить на станке с заглушками, имеющими конструкцию стыка, аналогичную соединению труб, по следующему режиму: установка трубы на стенд гидроиспытаний, наполнение ее водой с обязательным выпуском воздуха из трубы и подъем давления до 2 МПа для труб I класса и 1,5 МПа для труб II класса со скоростью 0,15 МПа в 1 мин; выдержка трубы при испытательном давлении 10 мин, после чего производят тщательный осмотр поверхности бетона трубы и замер наибольшей ширины раскрытия трещин с помощью градуированной лупы с ценой деления не более 0,05 мм. 15.11. Трубу считают выдержавшей испытания, если наибольшая ширина раскрытия трещин на поверхности трубы окажется не более 0,2 мм и к окончанию испытания на поверхности стенки трубы не будет обнаружено отслоение бетона или фильтрация воды в виде влажных пятен, капели или течи. При освоении производства труб, при изменении технологии или исходных материалов производят дополнительные испытания труб на трещиностойкость в соответствии с прил. 5. 15.12. Трубы, не выдержавшие испытаний, выбраковываются. 15.13. Маркировку труб следует производить в соответствии с ГОСТ 13015.2-81*. Маркировку производят по трафарету согласно ГОСТ 2.314-68* на заглаженном участке бетона наружной поверхности раструба. 16. СКЛАДИРОВАНИЕ И ТРАНСПОРТИРОВКА ТРУБ16.1. Трубы хранят на складе готовой продукции в штабелях, рассортированными по диаметрам, классам прочности и датам изготовления горизонтальными рядами. 16.2. Склад должен быть оборудован седловидными деревянными или металлическими с резиновым покрытием подкладками. Форма и размеры инвентарных металлических подкладок приведены на рис. 6 и в табл. 5. 16.3. Между ярусами труб в штабеле должны быть установлены инвентарные деревянные седловидные прокладки. Ширина прокладок и подкладок должна быть не менее 200 мм; высота выступов седловидной части - не менее 60 мм. Разность толщин подкладок и прокладок не должна превышать 5 мм. 16.4. Подкладки и прокладки в штабелях следует располагать в одной вертикальной плоскости, их толщина при штабелировании должна исключать соприкосновение труб и обеспечивать возможность захвата каждой трубы грузозахватным приспособлением. 16.5. Число ярусов труб в штабеле не должно превышать указанного в табл. 6. Рис. 6. Инвентарные металлические подкладки, применяемые при складировании (рекомендуемые) 1 - конвейерная лента 10 ´ 200 мм; 2 - кронштейн; 3 - пластина 10 ´ 220 ´ 300 мм; 4 - швеллер № 20 Таблица 5

Таблица 6

16.6. Подкладки под трубами и прокладки между ними в штабеле следует располагать на расстоянии 0,2 длины труб от их торцов. 16.7. Размещение штабелей на складах следует осуществлять следующим образом: между штабелями должны быть предусмотрены продольные и поперечные проходы шириной не менее 1 м; продольные проходы между штабелями должны быть не реже чем через два штабеля; поперечные проходы устраивают через каждые 15 - 20 м; между смежными штабелями во избежание повреждений труб предусматривают зазоры не менее 0,2 м; ширина продольных проездов должна быть не менее 3,5 м. 16.8. Трубы длиной 5 м в штабеле своими маркированными концами должны быть направлены к продольным проходам, трубы длиной 10 м - к поперечным проходам. 16.9. Погрузочно-разгрузочные работы следует выполнять только механизированным способом, в качестве грузозахватных приспособлений и устройств применяют специальные траверсы с торцевыми или клещевыми захватами, или мягкими полотенцами. 16.10. При погрузочно-разгрузочных работах не допускается: применение тросов или цепей с выступами или узлами; переноска труб при закреплении троса в одной плоскости или путем пропуска его через трубу, а также с помощью крючков, зацепляемых за концы трубы; разгрузка труб со свободным падением; перемещение труб по земле волоком; свободное (без торможения) перекатывание труб по наклонной плоскости. 16.11. Транспортирование труб следует производить железнодорожным, автомобильным и водным транспортом в контейнерах с применением специальной оснастки в соответствии с действующими положениями по перевозке грузов. Транспортные средства, используемые для перевозки труб, должны оборудоваться седловидными подкладками и другими средствами упаковки, исключающими возможность смещения и соприкасания труб. При транспортировке труб железнодорожным транспортом следует использовать железнодорожные платформы и полувагоны, имеющие тележки ЦН ИИ-ХЗ-О. 16.12. При транспортировании труб должны соблюдаться Правила перевозки для соответствующего вида транспорта и Рекомендации по производству погрузочно-разгрузочных работ, хранению и условиям транспортировки труб (ПТБ «Водстройиндустрия» УкрНИИГиМа Минводхоза УССР, 1979). 16.13. Резиновые уплотнительные кольца хранят в соответствии с требованиями ТУ 38-105-1222-81, при отправке труб потребителю должна исключаться возможность деформации уплотнительных колец. 17. ТЕХНИКА БЕЗОПАСНОСТИ ПРИ ПРОИЗВОДСТВЕ ТРУБ17.1. При изготовлении напорных труб со стальным сердечником следует пользоваться нормативными документами: Правилами техники безопасности и производственной санитарии в промышленности строительных материалов, ч. I и ч. II, разд. XIII (М., 1987); Правилами технической эксплуатации электроустановок потребителей и Правилами техники безопасности при эксплуатации электроустановок потребителей, утвержденными Министерством энергетики и электрификации СССР (Госэнергонадзор, 1973); Правилами устройства и безопасной эксплуатации грузоподъемных кранов (Госгортехнадзор, 1981); инструкциями по технике безопасности, заложенными в технических паспортах, поступаемых на завод вместе с технологическим оборудованием. 17.2. К самостоятельной работе на оборудовании допускаются лица не моложе 18 лет, обученные правилам его эксплуатации и имеющие удостоверения о сдаче экзаменов по технике безопасности. 17.3. Все технологическое оборудование должно быть надежно заземлено в соответствии с требованиями Правил устройства электроустановок (ПУЭ). 17.4. Рабочие, обслуживающие оборудование для изготовления труб, не должны подвергаться воздействию шума с уровнем звуковых давлений, выше допускаемых ГОСТ 12.1.003-83*. 17.5. Вибрация от оборудования не должна превышать значений, регламентированных ГОСТ 12.1.012-78*. 17.6. Расстановку оборудования необходимо выполнять таким образом, чтобы исключалась возможность пересечения транспортных и технологических постов. 17.7. Рабочие места, проходы и проезды в цехах не разрешается загромождать материалами и готовой продукцией. Ширина главных проходов должна быть не менее 1,5 м, а ширина проходов, используемых для ремонта и осмотра оборудования и изделий, - не менее 1 м. Проезды для цехового транспорта должны иметь ширину не менее чем на 1 м превышающую максимальные габариты загруженных транспортных средств. 17.8. Транспортные операции, связанные с использованием мостовых кранов, осуществляют над центральным проездом пролета. 17.9. Оборудование и посты для сварки, очистки от ржавчины и окалины должны быть оснащены вытяжной вентиляцией. 17.10. При изготовлении стального цилиндра участок между разматыванием рулонной стали и формующим устройством должен иметь сетчатое ограждение. 17.11. Работы по электросварке следует выполнять только в рукавицах и брезентовой спецодежде. 17.12. До начала работы на сварочных машинах необходимо проверить, есть ли вода в системе охлаждения, а также состояние контактных поверхностей, которые должны соответствовать требованиям, изложенным в инструкции по эксплуатации соответствующих машин. 17.13. Во время перерывов в работе на сварочной машине необходимо выключать подводимое к машине электропитание. 17.14. Шкафы дробеструйных установок должны быть оборудованы индивидуальной вытяжной вентиляцией. 17.15. Соединительные шланги для подачи воздуха и дроби должны быть герметичны. Работа с неисправными шлангами и ненадежно закрепленными соплами запрещается. 17.16. Дробеструйные установки должны иметь смотровые окна со стеклом толщиной не менее 4 мм. Работа с поврежденными стеклами запрещается. 17.17. Для отсоса металлической пыли и газов каждая установка для металлизации соединительных колец должна иметь местную вытяжную вентиляцию. 17.18. Отделение металлизации соединительных колец следует ограждать от смежных с ним помещений сплошной перегородкой. 17.19. Во время работы электрометаллизатора оператор должен пользоваться наушниками-глушителями и очками с защитными стеклами со светофильтром. 17.20. Перед установкой стального сердечника на центрифуги необходимо проверять правильность установки бандажей по шаблону и тщательность их болтового крепления. 17.21. Запрещается загружать бетонную смесь в стальной сердечник вручную при его вращении. 17.22. При работающей центрифуге нельзя людям находиться в зоне вращения сердечника, работать на установке без ограждения втулочной и раструбной частей сердечника. 17.23. Если станки или агрегаты непосредственно связаны с рабочими местами других станков или агрегатов, то их пуск без подачи предварительного сигнала запрещается 17.24. Место расположения установок для центрифугирования и нанесения бетонной смеси наружного защитного слоя должно быть оборудовано стоками и перекрытыми приямками для сбора шлама, воды и отскока, обеспечивающими безопасность работ и удобство обслуживания. 17.25. Крышки камеры тепловой обработки должны быть оборудованы петлями, позволяющими снимать и устанавливать ее на камеру посредством мостового крана. 17.26. Работы, связанные с приемкой материалов, применяемых для пропиточной изоляции труб, приготовлением пропиточной композиции и пропитки производят с соблюдением правил техники безопасности, предусмотренных пп. 8.5 и 8.8, СНиП III-4-80.* 17.27. Рабочие, занятые приготовлением пропиточной композиции и пропиткой, должны выполнять работу в хлопчатобумажных комбинезонах, рукавицах и кожаных ботинках. 17.28. Участок, предназначенный для приготовления пропиточной композиции и пропитки труб, должен быть оборудован системой наружного пожаротушения и звуковой сигнализацией на случай пожара, в здании насосной станции устанавливают газовые огнетушители. 17.29. В процессе эксплуатации все работы, связанные с загрузкой изделий в камеры тепловой обработки и выгрузкой их из камер, осуществляют без захода в них обслуживающего персонала. 17.30. Доступ обслуживающего персонала в камеру тепловой обработки при температуре выше 40 °С запрещен. 17.31. В процессе тепловой обработки избыточное давление паровоздушной среды в камере не должно превышать 294,2 Па. 17.32. При перемещении стальных цилиндров и сердечников, железобетонных сердечников и труб с помощью крана применяют специальные траверсы. Не допускается транспортировка труб со строповкой за торцы. 17.33. Складировать трубы можно только на специальных подкладках, делающих невозможной их раскатку. ПРИЛОЖЕНИЕ 1ОПРЕДЕЛЕНИЕ ПРОЧНОСТИ БЕТОНА НА ОСЕВОЕ РАСТЯЖЕНИЕ ВНУТРЕННЕГО И НАРУЖНОГО СЛОЕВ ТРУБЫПрочность бетона на осевое растяжение внутреннего и наружного слоев трубы определяют по результатам испытаний образцов методом раскалывания. 1. Образцы 1. Образцы для определения прочности бетона следует изготовлять из той же бетонной смеси по той же технологии, что и бетонные слои труб. 2. Образец для определения прочности бетона внутреннего слоя трубы должен иметь форму полукольца с размерами, указанными в табл. 1. 3. Кольца следует изготовлять в стальной форме-приставке, устанавливаемой внутри раструба сердечника на период центрифугирования и пропаривания бетона внутреннего слоя трубы и представляющей собой разъемное кольцо с ограничительным фланцем, прижимаемым стяжными болтами к наружной поверхности раструба. Чертежи форм для изготовления образцов бетона внутреннего и наружного слоев разработаны в ВО «Союзводпроект» Минводхоза СССР. 4. Кольца формуют одновременно с нанесением бетона внутреннего слоя на сердечник трубы. При изготовлении кольца должен быть обеспечен свободный отток шлама для получения качественной внутренней поверхности образца. Таблица 1

Таблица 2

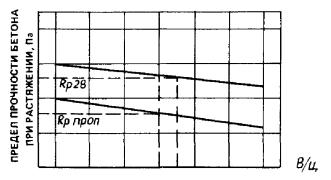

5. Образец для определения прочности бетона наружного слоя трубы должен иметь форму полукольца с размерами, указанными в табл. 2. 6. Полукольца следует изготовлять путем нанесения бетонной смеси на стальную кольцевую форму, закрепленную на патроне каретки установки для нанесения бетона наружного слоя методом силового набрызга. 7. Отклонения от номинальных размеров образцов (колец и полуколец) не должны превышать по диаметру и толщине ±2 мм, по ширине ±1 мм. 8. Хранение, транспортирование и испытание образцов следует производить в соответствии с требованиями ГОСТ 10180-78*. 2. Контроль образцов 1. Перед испытанием образцы подвергают тщательному осмотру, измерению и взвешиванию. 2. Образцы, предназначенные для испытаний, не должны иметь трещин, раковин, наплывов, околов и других видимых дефектов, влияющих на прочность бетона. 3. Отклонения от плоскости опорных поверхностей образцов, характеризуемые значением наибольшего зазора между проверяемой поверхностью и поверочной линейкой, не должны превышать 0,2 мм на 100 мм длины. 4. В случае разрушения контрольных образцов в процессе распалубки и подготовки к испытаниям допускается использовать отдельные части образцов для испытаний на раскалывание при условии, что их длина будет не менее ширины поперечного сечения кольца (полукольца), указанной в табл. 1 и 2. Число испытываемых частей образца должно быть не менее шести. 5. Испытание образцов следует проводить на прессе, удовлетворяющем требованиям ГОСТ 8905-82*. 3. Определение прочности на растяжение при раскалывании 1. Прочность бетона на осевое растяжение внутреннего и наружного слоев трубы определяют по результатам испытаний на раскалывание образцов (колец и полуколец). 2. Испытание образцов на растяжение при раскалывании следует проводить по указанной схеме на рисунке.

Испытание образцов на растяжение при раскалывании 1 - колющий полуцилиндр; 2 - образец; 3 - сечение раскалывания 3. Образцы кольца следует испытывать последовательным раскалыванием в шести радиальных сечениях по той же схеме. 4. Площадь сечения раскалывания определяют как для прямоугольного сечения по ширине и средней толщине образца. Среднюю толщину сечения раскалывания определяют как среднее арифметическое значение по результатам измерения толщины в трех местах по ширине поперечного сечения образца. 5. Прочность бетона на осевое растяжение, МПа, по результатам испытаний образцов (колец или полуколец) на раскалывание определяют по формуле Rbt = α 2F/πA, где A - площадь сечения раскалывания, см2; α = 0,77 - переходной коэффициент к прочности эталонного образца размером 15 ´ 15 ´ 15 см, учитывающий влияние масштабного фактора на прочность при раскалывании; F - разрушающая нагрузка, Н. ПРИЛОЖЕНИЕ 2МЕТОДИКА ПОДБОРА СОСТАВА БЕТОННОЙ СМЕСИ1. Перед подбором состава бетона необходимо определить: плотность цемента γц и песка γп; водопотребность и модуль крупности песка (ГОСТ 8735-88*); марку и нормальную густоту цемента (ГОСТ 310.3-76* и ГОСТ 310.4-81*). 2. Расход цемента Ц, кг/м3, определяется по формулам: Rб = A1Rц(Ц/В - 0,5) при В/Ц ≥ 0,4; Rб = A2Rц(Ц/В + 0,5) при В/Ц < 0,4, где Rб - прочность бетона на сжатие, соответствующая прочности бетона при растяжении 2,5 МПа; В - расход воды, л; Rц - активность цемента, МПа. Значения коэффициентов A1 и A2 составляют для высококачественных материалов соответственно - 0,65 и 0,43, для рядовых соответственно 0,6 и 0,4. Высококачественными материалами считают те, которые удовлетворяют требованиям ГОСТ 8737-77* в отношении песка с модулем крупности 2, 8, а рядовыми - у которых песок имеет модуль крупности 2,4 - 2,8. 3. Для внутреннего слоя применяют бетонную смесь с подвижностью 5 - 6 по конусу СтройЦНИИЛа. Ориентировочно расход воды можно определить по графику (рис. 1), составленному для цемента с нормальной густотой 26 %, расходом песка 550 кг/м3 и с модулем крупности 2,5. При увеличении или уменьшении нормальной густоты цементного теста на каждый процент расход воды соответственно увеличивают или уменьшают на 3 - 5 л/м3. При увеличении или уменьшении расхода цемента на каждые 10 кг соответственно увеличивают или уменьшают расход воды примерно на 1 л/м3. 4. Для наружного слоя применяют бетонную смесь с водоцементным отношением, определяемым из уравнения В/Ц = (1 - 1,1)Цн.г., где Цн.г. - нормальная густота цемента. 5. Расход песка вычисляют по формуле П = (1000 - Ц/γц - В)γп. 6. Ориентировочно можно рекомендовать при подборе бетонной смеси для внутреннего слоя цементно-песчаное соотношение (Ц/П) 1:2,5 - 1:3 и для наружного слоя - 1:2 - 1:2,5 при использовании песка с модулем крупности 2,5 и водопотребностью 7 %. Если применяют более мелкий песок с водопотребностью менее 7 %, то содержание песка уменьшают на 5 % при уменьшении его водопотребности на 1 %. Соотношение между цементом и песком с различным модулем крупности можно также определить по рис. 2. 7. Установленный расчетом состав бетона проверяют на опытных замесах, приготовленных в соответствии с указаниями ГОСТ 10181.0-81, для определения консистенции смеси и оценки ее вязкости и однородности. При приготовлении опытных замесов следует использовать сухие заполнители. 8. Если жесткость бетонной смеси больше требуемой, то ее доводят до заданного значения одновременным увеличением расхода воды и цемента с сохранением постоянного для данного состава водоцементного отношения. Если жесткость меньше заданной, то ее корректируют увеличением расхода заполнителя. Рис. 1. Зависимость расхода воды на 1 м3 бетона от подвижности бетонной смеси Рис. 2. График для корректировки соотношений Ц/П, обеспечивающих заданную подвижность цементно-песчаной смеси в зависимости от крупности 9. Параллельно с данным составом формуют образцы (в соответствии с прил. 1) из бетонной смеси с водоцементным отношением большим и меньшим, чем у первого состава, на 0,05 для внутреннего и на 0,02 - для наружного слоя, а также из смеси с Ц/П большим или меньшим, чем у первого состава, на 0,02. 10. Серии образцов (по 3 шт.) испытывают на растяжение при раскалывании. По полученным данным строят графики зависимостей между В/Ц и содержанием цементного теста в 1 м3 смеси, Ц/В и прочностью бетона на растяжение (рис. 3). Рис. 3. График зависимости Ц/П и прочности бетона на растяжение Rр.проп, Rр28 - пределы прочности бетона при растяжении после тепловой обработки и в возрасте 28 сут 11. С помощью полученных графиков определяют искомое (минимальное) значение Ц/В, обеспечивающее получение бетона необходимой прочности в заданные сроки и содержание цементного теста в 1 м3 смеси (υц.т), соответствующее найденному значению Ц/В. 12. Подобранный состав бетона проверяют путем изготовления и испытания колец согласно прил. 1. 13. Для изготовления труб принимают смесь с минимальным расходом цемента, удовлетворяющую заданным требованиям. ПРИЛОЖЕНИЕ 3РЕКОМЕНДАЦИИ ПО ОБРАБОТКЕ ТРУБ ПРОПИТОЧНОЙ КОМПОЗИЦИЕЙ1. Наружный слой всех труб после термообработки обрабатывают пропиточной композицией с целью повышения коррозионной стойкости труб. Допускается эксплуатация труб, обработанных пропиточной композицией в грунтах и грунтовых водах, содержащих сульфат-ионы до 5000 кг/л. 2. Пропиточная композиция должна состоять из петролатума 90 ± 2 % и высших жирных кислот 10 ± 1 %. 3. Время от момента извлечения труб из пропарочной камеры после окончания тепловлажностной обработки наружного бетонного слоя до их укладки в пропиточную камеру не ограничивается. Температура труб перед пропиткой должна быть не ниже 20 °С. 4. Технологический процесс пропитки наружного бетонного слоя состоит из приемки и хранения исходных материалов, приготовления пропиточной композиции, транспортирования пропиточной композиции, пропитки наружного бетонного слоя. 5. Поступающие в цистерны материалы разогревают паром с помощью переносных змеевиковых паровых подогревателей ТП 709-9-5А-Ш, которые устанавливают в цистерне с помощью крана-укосины, снабженных ручной лебедкой. 6. Расплавленный петролатум и жирные кислоты сливают в специальные резервуары для последующего хранения. Резервуары должны быть снабжены крышками для предохранения от попадания атмосферных осадков, пыли, грязи и др. и паровыми регистрами для разогрева. 7. Срок хранения петролатума и высших жирных кислот в приемных резервуарах после охлаждения материалов не ограничивается. 8. Для приготовления пропиточной композиции материалы разогревают в резервуарах и подают в емкость, в которой производится их перемешивание в течение 2 ч сжатым воздухом. Дозируют материалы по объему. Готовую пропиточную композицию из емкости подают в камеры пропитки насосной установкой типа ДС-134. 9. Перекачивают материалы при температуре не ниже 70 °С во избежание загустевания материалов в трубопроводах и насосах. 10. Пропитывают трубы в специальных изолированных камерах, оборудованных паровыми регистрами отопления. Камеры снабжаются крышками и специальными устройствами для установки в них контейнеров с трубами. Композиции в камеры подкачивают после каждого цикла пропитки до проектного уровня. 11. Перед укладкой в пропиточную камеру внутреннюю полость труб герметизируют с помощью специальных заглушек. 12. В технологический процесс пропитки входит: пропитка труб при изотермическом режиме с температурой 80 - 90 °С в течение 2 ч; удаление после пропитки избыточного петролатума с труб путем выдерживания труб в наклонном положении над ванной в течение 15 - 20 мин. Качество пропитки труб контролируют на образцах-фрагментах наружного слоя бетона труб, изготовляемых в соответствии с прил. 1. После извлечения труб и образцов-фрагментов из пропиточной камеры образцы испытывают на прочность и водопоглощение. На этих же образцах определяют глубину пропитки с точностью до 1 мм. Проводят шесть измерений на образцах, отобранных из различных мест фрагмента, и определяют среднее значение глубины пропитки. 13. Глубина пропитки наружного слоя бетона должна быть от 10 до 18 мм. Водопоглощение пропитанного бетона должно быть 2 - 3 % (см. п. 3.6). 14. При глубине пропитки менее 10 мм производят дополнительную пропитку всей партии проверенных труб до достижения требуемой глубины. Глубину пропитки проверяют 1 раз в смену. 15. Водопоглощение пропитанного бетона определяют по следующей методике. Насыщают образец водой до постоянной массы по ГОСТ 26819-86; насыщенный водой образец помещают в сухой стеклянный сосуд, взвешивают вместе с сосудом и помещают в сушильный шкаф; сушат до постоянной массы при температуре 105 °С. Сосуд с образцом взвешивают. Водопоглощение, %, определяют по формуле W = 100(m1 - m2)/m0, где m1 - масса образца (со стеклянным сосудом) насыщенного водой; m2 - то же, после высушивания; m0 - масса пропитанного бетонного образца без сосуда до насыщения водой. ПРИЛОЖЕНИЕ 4РЕКОМЕНДАЦИИ ПО ПРИМЕНЕНИЮ ДОБАВКИ ВОДНОЙ ДИСПЕРСИИ ПОЛИМЕРА ПРИ ПРОИЗВОДСТВЕ ЖЕЛЕЗОБЕТОННЫХ НАПОРНЫХ ТРУБ СО СТАЛЬНЫМ СЕРДЕЧНИКОМ1. Водную дисперсию полимера (ВДП) применяют в качестве добавки к бетонным смесям для повышения деформативности и непроницаемости защитного слоя бетона труб и в цементную подложку под защитный слой для увеличения сцепления защитного слоя со стальным сердечником. За счет применения ВДП повышается трещиностойкость и долговечность труб. 2. ВДП - это стабилизированный водный раствор синтетического латекса СКС-65 ГП, марки А, должен отвечать требованиям ТУ 400-1/146-78 Главмоспромстройматериалов, и представляет собой однородную жидкость белого цвета. 3. ВДП приготовляют путем интенсивного перемешивания воды, нагретой до 70 °С, костного клея, серной кислоты, ОП-7 + аммиак и разогретого до 60 °С синтетического латекса СКС-65 ГП, марки А. Перемешивание смеси производят в течение 45 мин в специальной емкости. 4. Допускают использование ВДП при температуре от 30 до 0 °С. При замораживании ВДП ее дальнейшее использование не допускается. 5. Расчет напорных труб со стальным сердечником, изготовляемых из бетона с добавкой ВДП, ведут аналогично расчету труб из бетона без добавок. 6. ВДП добавляют в бетонную смесь в количестве 5 - 9 %, в цементную подложку - 10 - 12 % массы цемента в пересчете на сухое вещество. Ингибитор коррозии вводится в количестве 2 % массы цемента. 7. Уточнение оптимального количества ВДП для конкретных материалов производят экспериментально, путем приготовления пробных формовок с целью определения жесткости бетонной смеси, прочности бетона на растяжение и его пористости, а также трещиностойкости труб. Опытные образцы изготовляют из материалов, применяемых на конкретных производствах, и твердеют как в стандартных условиях, так и по режимам твердения труб. Для выявления эффективности ВДП параллельно с образцами из состава с добавкой изготовляют контрольные без добавки. 8. При подборе состава бетона с добавкой за основу берется состав, принятый на конкретном заводе для нанесения наружного защитного слоя. Корректировка состава бетона состоит в регулировании количества воды для получения заданной жесткости и возможности сокращения расхода цемента, если прочность в требуемом возрасте является завышенной. Следует иметь в виду, что ВДП является пластификатором бетонной смеси. Класс бетона, модифицированного петролатумом по прочности на осевое растяжение в возрасте 28 сут, должен быть не менее Bt2,4, водопоглощение - не менее 8 %. 9. Добавку водной дисперсии полимера вводят в бетонную смесь с водой затворения в виде водного раствора. Концентрацию рабочего раствора устанавливают с учетом максимального объема дозаторов с тем, чтобы достигалась подача всего количества добавки на замес в одной дозе раствора. 10. Условия твердения определяют экспериментально на конкретных материалах и составах бетона. Твердение бетона с добавкой ВДП должно проходить при более мягких режимах, с увеличением продолжительности предварительной выдержки до начала тепловлажностной обработки по сравнению с режимами твердения бетона без добавки. 11. Отскок, образующийся в процессе нанесения наружного слоя, можно использовать вновь в течение одного часа. 12. ВДП не выделяет при хранении вредных паров и газов, малотоксичен. При производстве работ с использованием ВДП необходимо соблюдать правила техники безопасности согласно требованиям СНиП III-4-80*. ПРИЛОЖЕНИЕ 5РЕКОМЕНДАЦИИ ПО СНИЖЕНИЮ ВОДОПОГЛОЩЕНИЯ НАРУЖНОГО БЕТОННОГО СЛОЯ ТРУБЫ И ПОВЫШЕНИЮ ЕГО АДГЕЗИИ К МЕТАЛЛИЧЕСКОМУ СЕРДЕЧНИКУ1. Снижение водопоглощения наружного бетонного слоя труб и повышение его адгезии к металлическому сердечнику осуществляют нанесением на открытую бетонную поверхность свежеотформованного наружного слоя труб противоиспаряющих водно-дисперсионных составов, не препятствующих его последующей пропитке петролатумом после тепловой обработки труб. Покрытия в 3 - 6 раз уменьшают потери влаги из бетона, полностью исключают его поверхностное трещинообразование, кольматируют бетон на глубину до 8 мм (составы типа ВДП), снижают его водопоглощение на 25 - 40 %, уменьшают размер пор в 1,5 - 2 раза и деформацию усадки в 2 - 3 раза, повышают сцепление бетона с металлическим сердечником в 2 - 3 раза. 2. Для защиты наружного слоя трубы от обезвоживания применяют водно-дисперсионные кольматирующие и пленкообразующие кольматирующие составы, формирующие на свежеотформованном бетоне в течение 1 - 2 ч паронепроницаемое покрытие. 3. В качестве кольматирующих противоиспаряющих составов применяют водные дисперсии продуктов депарафинизации масел и масляных дистиллятов, имеющие следующее соотношение компонентов, %: петролатум, или слоп-вокс, или мягкие парафины, или гач, или вазелин, или их смеси 17 - 40; жирные кислоты шерстного жира или стеариновая кислота 2 - 4; кальцинированная сода или триэтаноламин 1 - 3; вода (ГОСТ 6709-72*) остальное. Для приготовления кольматирующих составов применяют продукты депарафинизации масел и масляных дистиллятов, имеющие характеристики, приведенные в табл. 1. В качестве эмульгатора дисперсии продуктов депарафинизации масел и масляных дистиллятов в воде следует применять натриевые мыла жирных кислот шерстного жира или стеарат триэтаноламина. Материалы для приготовления эмульгаторов должны удовлетворять требованиям: жирные кислоты шерстного жира - ТУ 17-61-03-04-83 Минлегпрома СССР, кальцинированная сода техническая - ГОСТ 5100-85Е или синтетическая - ГОСТ 10689-75*, стеариновая кислота - ГОСТ 6484-64* и триэтаноламин (ТЭА) - ТУ 6-02-916-79 Минхимпрома СССР. Кольматирующие составы могут приготовляться непосредственно на трубных заводах. Диспергировать продукты депарафинизации масел и масляных дистиллятов в горячей воде с эмульгатором следует в лопастных смесителях, гомогенизаторах или в гидродинамически волновых установках типа ГВУ-12 в соответствии с требованиями «Инструкции по технологии изготовления железобетонных конструкций и изделий с паронепроницаемыми покрытиями» (ВНПО «Союзжелезобетон», М., 1983). 4. В качестве пленкообразующе-кольматирующих противоиспаряющих составов применяют парафинолатексную, петролатумлатексную или парафино-петролатумлатексную композиции. Состав композиций должен отвечать требованиям табл. 2. Для приготовления пленкообразующе-кольматирующих составов применяют латексы, отвечающие требованиям табл. 3. Таблица 1

Таблица 2

Таблица 3

Пленкообразующе-кольматирующие составы готовят путем тщательного смешения расчетных количеств индивидуальных латексов и водной дисперсии продуктов депарафинизации масел и масляных дистиллятов, взятых в соотношении, приведенном в табл. 2 настоящего приложения. Температура компонентов перед смешением не должна превышать 40 °С. 5. Противоиспаряющие водно-дисперсионные составы п. 2 настоящего приложения нетоксичны, пожаро- и взрывобезопасны, не изменяют цвета изделий. 6. Условная вязкость противоиспаряющих дисперсий по вискозиметру ВЗ-I должна составлять при (20 + 2) °С - 10 - 35 с, а рН должен быть не менее 7,5. 7. Агрегативная устойчивость латексов, водной дисперсии продуктов депарафинизации масел и масляных дистиллятов и их композиций должна быть не менее 6 мес. По истечении указанного срока следует определять их пригодность к употреблению в соответствии с требованиями пп. 6 и 9 настоящего приложения. 8. Противоиспаряющие дисперсии и композиции хранят и транспортируют в металлических емкостях (бочках, цистернах) при температуре воздуха от 3 до 55 °С. Во избежание загрязнения, испарения воды и коагуляции дисперсии емкости должны быть защищены от длительного воздействия прямых солнечных лучей и плотно закрываться. При объеме более 0,5 м3 их следует оснащать приспособлениями для перемешивания и разогрева дисперсии. Перед выкачиванием из емкости дисперсию перемешивают, а при необходимости подогревают до 30 - 40 °С. Латексы подогревать не следует. 9. Каждую партию (латекса) полученной и изготовленной дисперсии или композиции подвергают приемочному контролю по следующим показателям: условная вязкость дисперсии; содержание нелетучих веществ (продуктов депарафинизации масел и масляных дистиллятов с эмульгатором или каучука с эмульгатором) в дисперсии; паронепроницаемость покрытий, формируемых противоиспаряющей дисперсией. Условную вязкость η дисперсии определяют по ГОСТ 8420-74* с изм. 1. Условная вязкость дисперсии, характеризуемая временем истечения, с, 50 см3 дисперсии из вискозиметра ВЗ-I через сточное отверстие диаметром 5,4 мм, должна соответствовать требованиям п. 6 настоящего приложения. Содержание нелетучих веществ определяют выпариванием воды из дисперсии (латекса) при 60 - 70 °С с последующим взвешиванием безводного остатка. Содержание нелетучих веществ в дисперсиях должно соответствовать требованиям пп. 3 и 4 настоящего приложения. Паронепроницаемость покрытий следует определять путем учета количества влаги, испарившейся через это покрытие из свежеотформованного бетона за 1 сут. Испытания образцов с покрытием проводят по режимам, отвечающим требованиям табл. 4. Допустимые влагопотери из твердеющего бетона с покрытием в возрасте 1 сут после сушки, пропаривания или кондиционирования в соответствии с требованиями табл. 4 не должны превышать 15 %, а в возрасте 28 сут - 25 % массы воды затворения. При больших влагопотерях следует увеличить расход противоиспаряющей дисперсии на покрытие образцов или скорректировать ее состав в соответствии с вышеперечисленными требованиями. Таблица 4

10. Для нанесения противоиспаряющих дисперсий на свежеотформованный наружный слой трубы и получения качественного паронепроницаемого покрытия следует применять распылительное оборудование. При автоматическом нанесении дисперсий - электрокраскопульты типа СО-22, СО-61, СО-69 с производительностью по расходу дисперсии до 20 кг/мин или окрасочные электроагрегаты высокого давления типа 2600Н и 7000Н с производительностью до 5,6 кг/мин. В распылительное оборудование дисперсию подают из расходной емкости, установленной на формующем узле или из системы централизованного снабжения под давлением до 0,2 МПа. Емкость должна иметь указатель уровня и сетчатый фильтр с отверстиями до 3 мм (ГОСТ 6613-86) для процеживания дисперсий перед употреблением. На поверхность наружного слоя трубы дисперсии наносят в процессе ее вращения сразу же после выхода из-под механического метателя бетонной смеси. Не допускается оставлять участки свежеотформованного наружного слоя трубы не покрытыми дисперсией и нарушать сплошность сформированного покрытия на трубе (при транспортировке) до окончания ее тепловой обработки. На разгерметизированные участки покрытия следует дополнительно наносить противоиспаряющую дисперсию с помощью ручного краскораспылителя. Режимы распыления дисперсий должны обеспечивать при одном, проходе форсунки (распылителя) полное однослойное покрытие поверхности трубы при соблюдении следующих требований: давление распыления устанавливают минимальным, при котором происходит качественное распыление материала и не нарушается поверхностный слой сырого бетона; расстояние от краскораспылителя до поверхности бетона должно составлять от 0,3 до 0,4 м, а высота подвески форсунки электрокраскопульта - от 0,8 до 1 м; ось факела ориентируют перпендикулярно поверхности бетона; расход дисперсии изменяют регулированием диаметра выходного отверстия распылителя и давления в системе нагнетания, а также выбором соответствующих распылительных сопел. Расход дисперсии для качественной защиты бетона труб следует ориентировочно принимать по табл. 5 и уточнять для каждой новой партии в соответствии с требованиями настоящего приложения. Норму расхода N, кг, дисперсии на покрытие трубы рассчитывают по формуле N = KPS, где K - коэффициент, учитывающий технологические и организационные потери дисперсии в зависимости от способа распыления. При пневматическом распылении K = 1,25, при безвоздушном K = 1,1; P - расход (удельный) дисперсии (табл. 5), кг/м2; S - площадь открытой поверхности бетона наружного слоя трубы, подлежащая защите дисперсией, м2. После окончания работы распылительное оборудование, шланги, баки должны тщательно промываться водой. 11. Режим и способ тепловой обработки наружного бетонного слоя труб с паронепроницаемыми покрытиями устанавливаются трубным заводом с учетом состава и свойств исходных материалов и противоиспаряющих дисперсий и должны быть направлены на получение высококачественного бетона с нормируемыми физико-механическими свойствами, низким водопоглощением и высокой адгезией к металлическому сердечнику. Для ускоренного твердения наружного бетонного слоя трубы с паронепроницаемыми покрытиями максимально используют воздушно-сухой прогрев труб продуктами сгорания природного газа или горячим воздухом, прогрев за счет солнечной радиации или тепла высокотемпературной окружающей среды (в районах с жарким климатом). Температурно-влажностные условия твердения наружного бетонного слоя трубы и составы противоиспаряющих дисперсий, используемых при этом для защиты бетона, назначают в соответствии с табл. 5. Режимы тепловой обработки наружного бетонного слоя труб с паронепроницаемыми покрытиями должны обеспечивать прочность бетона в возрасте 1 сут не менее 70 % марочной и водопоглощение - не более 7 % по массе. Ориентировочно режимы теплообработки труб должны быть следующие: при пропаривании: предварительная выдержка - 2 ч; нагрев - 2 ч; изотермическая выдержка - 2 - 3 ч; остывание - 2 ч. Пропаривают трубы, защищенные латексными композициями, стойкими к горячему конденсату, согласно требованиям табл. 5; при воздушно-сухом прогреве: предварительная выдержка 2 ч; нагрев 2 ч; изотермическая выдержка 3 ч; остывание 2 ч; при использовании пропарочных камер для такого прогрева труб в качестве теплоносителя должен использоваться горячий воздух или продукты сгорания (в теплогенераторах) природного газа; скорость подачи теплоносителя до 10 м/с; трубы с покрытием, изготовленные на полигоне, следует подвергать воздействию прямой солнечной радиации. При температуре воздуха более 25 °С солнечный прогрев позволяет получать бетон высокого качества с прочностью 60 - 70 % проектной в суточном возрасте; при температуре воздуха 10 - 25 °С трубы с покрытием могут твердеть без обогрева в цехе, на складе, полигоне, набирая указанную прочность за 2 - 4 сут. Таблица 5