| Госгортехнадзор России НТЦ «Промышленная безопасность» ОБОРУДОВАНИЕ ГРУЗОПОДЪЕМНОЕ. РД 36-62-00 2001

ОБОРУДОВАНИЕ

ГРУЗОПОДЪЕМНОЕ. РД 36-62-00 Настоящий руководящий нормативный документ (РД) устанавливает общие технические требования к изготовлению грузоподъемных машин, предназначенных для монтажных, строительных и погрузочно-разгрузочных работ. Настоящий руководящий нормативный документ распространяется на следующие грузоподъемные машины: на краны монтажные специальные всех типов (автомобильные, гусеничные, козловые, башенные, пневмоколесные железнодорожные и др.); на подъемники (вышки) всех типов (автомобильные, прицепные, передвижные и др.); на краны-трубоукладчики всех типов; на краны-манипуляторы всех типов; машины монтажные специального назначения (погрузчики, бурильно-крановые машины, прицепы-тяжеловозы и др.); грузоподъемные монтажные приспособления (монтажные мачты, стрелы, порталы и др.); грузозахватные монтажные приспособления (траверсы, захваты, стропы, троллейные подвески, грейферы и др.); электрические и ручные тали и лебедки, домкраты для монтажных работ. На другие машины и приспособления, в чертежах или в технических условиях которых имеются ссылки на настоящий руководящий нормативный документ. Руководящий нормативный документ устанавливает общие требования к изготовлению, приемке, испытаниям, комплектации, консервации и транспортировке грузоподъемных машин. Вид климатического исполнения - У ГОСТ 15150, категория и при необходимости ограничение диапазона рабочих температур должны указываться в технических условиях на конкретные виды грузоподъемных машин. Руководящий нормативный документ разработан с учетом требований: Правил устройства и безопасной эксплуатации грузоподъемных кранов (ПБ 10-382-00)*; Правил устройства и безопасной эксплуатации подъемников (вышек) (ПБ 10-256-98)*; Правил устройства и безопасной эксплуатации кранов-трубоукладчиков (ПБ 10-157-97)*; Правил устройства и безопасной эксплуатации кранов-манипуляторов (ПБ 10-257-98)*; Правил аттестации сварщиков и специалистов сварочного производства (ПБ 03-273-99)*, утвержденных Госгортехнадзором России. * Далее - Правила, утвержденные Госгортехнадзором России. Для отражения специфических требований на конкретные виды грузоподъемных машин в дополнение к настоящему РД должны разрабатываться технические условия согласно ГОСТ 2.114. Для грузоподъемных машин, поставляемых на экспорт и в районы Крайнего Севера, должны разрабатываться специальные технические условия, утверждаемые в установленном порядке. К действующим техническим условиям в случае необходимости разрабатываются экспортные дополнения. 1. ОБЩИЕ ПОЛОЖЕНИЯ1.1. Все детали, сборочные единицы и грузоподъемные машины в целом должны быть изготовлены в полном соответствии с требованиями стандартов, Правил, утвержденных Госгортехнадзором России, настоящего РД, технических условий, конструкторской и технологической документации на конкретную грузоподъемную машину, утвержденной в установленном порядке. 1.2. Временные отступления непринципиального характера от конструкторской документации - замена марок сталей и профилей, изменения конструктивного порядка, не уменьшающие прочности и устойчивости, не влияющие на взаимозаменяемость сборочных единиц и деталей, не ухудшающие товарного вида грузоподъемных машин, - допускаются в каждом отдельном случае по письменному разрешению директора или главного инженера предприятия-изготовителя. 1.3. Все отступления от конструкторской документации при изготовлении опытных образцов грузоподъемных машин допускаются только по согласованию с проектной организацией - автором проекта. 1.4. Изменения в конструкторскую документацию, предлагаемые в целях улучшения конструкций, повышения эксплуатационных качеств, упрощения технологии изготовления, уменьшения массы, стоимости и т.д., если это влечет за собой принципиальное изменение конструкции или характеристик (параметров), могут вноситься только по согласованию с держателем подлинника документа. 1.5. Модернизация, модификация и совершенствование грузоподъемных машин должны выполняться в соответствии с требованиями действующих нормативных документов. 1.6. Допустимые величины радиопомех, создаваемых при работе грузоподъемного оборудования, имеющего в своем составе источники радиопомех, не должны превышать значений, установленных Нормами 8-95 «Радиопомехи индустриальные электроустройств, эксплуатируемых в нежилых домах, предприятиях на выделенной территории или здании. Допустимые величины. Методы испытаний». 2. МАТЕРИАЛЫ2.1. Все материалы, применяемые для изготовления грузоподъемных машин, должны соответствовать требованиям стандартов или технических условий. 2.2. Соответствие применяемых материалов стандартам или техническим условиям должно подтверждаться сертификатами предприятия-поставщика. При отсутствии сертификатов или при недостаточном количестве необходимых данных в них материал может быть использован для изготовления грузоподъемных машин после проведения дополнительных испытаний, необходимых для установления соответствия материала требованиям или техническим условиям. 2.3. Качество металла, применяемого для изготовления расчетных элементов сварных несущих металлоконструкций и деталей, должно быть подтверждено только сертификатами предприятий - поставщиков металла. Предприятию - изготовителю грузоподъемных машин разрешается проводить дополнительные испытания стального проката и труб на ударную вязкость при отрицательных температурах и после механического старения. Испытания должны проводиться поштучно (лист, уголок и др.) методами, предусмотренными ГОСТ 7268 и ГОСТ 9454, в лабораториях, аттестованных в установленном порядке. Результаты испытаний оформляются в порядке, установленном предприятием-изготовителем. 2.4.1. Отливки из чугуна должны соответствовать требованиям рабочих чертежей и ГОСТ 1412, ГОСТ 1585, ГОСТ 7293, ГОСТ 26358. 2.4.2. Допуски размеров, массы и припуски на механическую обработку должны соответствовать ГОСТ 26645. Класс точности размеров, класс точности массы должны указываться на чертеже отливки или детали. 2.4.3. Не указанные в чертежах формовочные уклоны должны выполняться по ГОСТ 3212. 2.4.4. Конструкция и технология изготовления отливок должны исключать значительные внутренние напряжения, которые могут вызвать коробление, трещины и другие дефекты при механической обработке литых деталей или в процессе эксплуатации механизмов. 2.4.5. Поверхности отливок должны быть очищены от формовочной земли, пригара и т.п. 2.4.7. В отливках не допускаются неслитины, пористость и прочие дефекты, снижающие прочность отливок и ухудшающие их внешний вид. Все раковины подлежат декоративному исправлению. На обработанных поверхностях допускаются отдельные раковины (если суммарная площадь их не превышает 3 % площади, на которой они расположены) размером не более 3 мм каждая и глубиной до 10 % толщины стенки, но не более 3 мм, кроме случаев, оговоренных особо. Допускаются ужимины, если их глубина не превышает 10 % толщины стенки. 2.4.10. Исправление дефектов литья должно производиться с разрешения и под наблюдением ОТК. Допускается исправление трещин, ослабляющих рабочее сечение не более чем на 10 % при длине трещины не более 30 % наименьшего размера отливки в месте нахождения трещины, с согласия конструкторской службы предприятия-изготовителя в каждом отдельном случае. Причем обязательно засверливание концов трещин. 2.4.11. Перед заваркой дефектный участок металла должен быть вырублен и разделан под сварку. 2.4.13. Исправление дефектов заваркой в одном и том же месте более одного раза не допускается. 2.4.14. Отливка после исправления дефектов должна быть вновь предъявлена ОТК. 2.5.1. Отливки из стали должны соответствовать требованиям рабочих чертежей и ГОСТ 977. 2.5.2. Допуски размеров, массы и припуски на механическую обработку должны соответствовать ГОСТ 26645. Класс точности размеров и класс точности массы должны указываться на чертеже отливки или детали. 2.5.3. На отливки из стали распространяются требования пп. 2.4.3 - 2.4.12 и 2.4.14 настоящего РД. 2.5.5. Для уменьшения закаливаемости стали на границе шва и снятия внутренних напряжений заварку дефектов в стальных отливках необходимо осуществлять следующим образом: для деталей с большим объемом заварки, обнаруженным до чистовой механической обработки, - с предварительным подогревом до температуры 200 - 250 °С. После заварки произвести отпуск при температуре 650 - 675 °С; для ответственных деталей, прошедших чистовую механическую обработку, - с предварительным подогревом до температуры 200 - 250 °С. После заварки произвести отпуск при температуре 350 - 400 °С; для деталей с малым объемом заварки в неответственных местах и в местах, подвергающихся дальнейшей механической обработке, - с местным предварительным подогревом до температуры 200 - 250 °С. После заварки отпуск не производить. Подогрев может осуществляться паяльной лампой, газовой (кислородно-ацителеновой и др.) горелкой, резаком или в печи любого типа при условии контроля и последующего поддержания температуры во время заварки. 2.5.7. Исправление дефектов заваркой в одном и том же месте более двух раз не допускается. 2.6.1. Отливки из цветных металлов должны соответствовать требованиям рабочих чертежей и ГОСТ 493, ГОСТ 613, ГОСТ 1583 ГОСТ 21437. 2.6.2. Допуски размеров, массы и припуски на механическую обработку должны соответствовать ГОСТ 26645. Класс точности размеров и класс точности массы должны указываться на чертеже отливки или детали. 2.6.3. На отливки из цветных металлов распространяются требования пп. 2.4.3 - 2.4.6, 2.4.10 - 2.4.12 и 2.4.14 настоящего РД. 2.6.4. Отливки не должны иметь трещин, раковин, посторонних включений и других дефектов, снижающих прочность или ухудшающих товарный вид изделия. Перечисленные дефекты допускаются, если они могут быть удалены при последующей механической обработке. 2.6.5. Допускается заварка дефектных мест отливок. При этом механические свойства наплавленного металла должны быть не ниже механических свойств металла отливки, а твердость заваренного места на обрабатываемых поверхностях не должна отличаться от твердости металла отливки более чем на 10 %. 2.6.6. На обработанных деталях из оловянных бронз допускается исправление раковин в виде сыпи пайкой оловом с последующей зачисткой запаянных мест. Площадь, покрытая сыпью, не должна превышать 20 % всей площади, на которой она расположена. Допускается исправление лужением отдельно расположенных раковин диаметром до 7 мм и глубиной до 1/4 толщины стенки. Общее количество раковин, допускаемых к пайке, - не более двух на 1 дм2. Для деталей из безоловянной бронзы допускается исправление отдельно расположенных на запрессовываемой и торцовых поверхностях (кроме поверхностей трения) раковин диаметром до 10 мм, глубиной до 1/2 толщины стенки заваркой электродами из проволоки НМЖМц 28-2,5-1,5 по ГОСТ 492 с фтористо-кальциевым покрытием (электроды марки МЗОК) с последующей зачисткой заваренных мест. Для заварки алюминиево-никелевых и алюминиевых бронз рекомендуется применять электроды марки ЛКЗ-АБ. Общее количество раковин, допускаемых к заварке, - не более двух на 1 дм2. Расстояние до раковин от края поверхности отливки, на которой они расположены, должно быть не менее трех поперечников самой раковины. 2.7. Стальной прокат 2.7.1. Марки стали и виды проката, применяемые для изготовления грузоподъемных машин, должны обеспечивать их работоспособность в условиях, при которых температура воздуха может достигать -40 °С. 2.7.2. Для изготовления расчетных элементов сварных несущих металлоконструкций (башни, стрелы, ходовые рамы, поворотные платформы и др.) должен применяться металлопрокат (листовой, фасонный уголок, равнополочный, неравнополочный, балка двутавровая, швеллер, балка швеллер специальный, рельс) и сортовой металл (круг, квадрат, шестигранник, полоса, калиброванный круг и др.), указанные в табл. 1, а также в РД 22-16-96 (табл. 1). Содержание углерода в сталях не должно превышать 0,22 %. 2.7.3. Для изготовления сварных нерасчетных элементов металлоконструкций (лестниц, перил, переходов и других площадок, настилов, ограждений, кожухов, обшивки кабин, капотов и других вспомогательных слабонагруженных не более 0,4 расчетного сопротивления конструкций) должны применяться стали, указанные в табл. 2. 2.7.4. Для изготовления ответственных расчетных деталей (осей, валов, шестерен, проушин, гидроцилиндров, штоков, несущих болтов и т.п.) должны применяться стали, указанные в табл. 3. Таблица 1

Таблица 2

Таблица 3

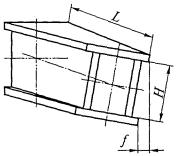

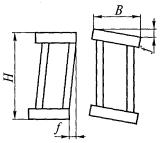

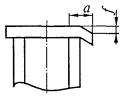

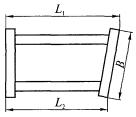

2.7.5. Допускается применение и других видов проката и марок сталей, механические свойства которых не ниже указанных в табл. 3. 2.7.6. На поверхности проката не допускаются трещины и плены неметаллические включения, закаты и другие дефекты, величины которых превышают допустимые по ГОСТ 535 и ГОСТ 14637 и договору на поставку. Расслоение проката в расчетных элементах и деталях не допускается. Если в процессе производства выявлено, что прокат имеет расслоение, он бракуется. 2.7.7. Допускается исправление отдельных дефектов, которое должно выполняться в соответствии с ГОСТ 535 (раздел 2), ГОСТ 14637 (раздел 2). Исправление дефектов проката заваркой по ГОСТ 14637 (раздел 3) допускается только для нерасчетных элементов конструкции. 2.7.8. Порядок хранения и запуска проката в производство устанавливается заводом-изготовителем и должен исключать смешивание сталей разных марок и категорий, возможность поступления в производство сталей, не предусмотренных конструкторской документацией и не соответствующих стандартам и техническим условиям. 2.8. Поковки и штамповки 2.8.1. Для изготовления поковок и штамповок должны применяться углеродистые, конструкционные и легированные стали, марки которых указаны в табл. 3. 2.8.2. Поковки и штамповки должны соответствовать рабочим чертежам и отвечать требованиям ГОСТ 8479. 2.8.3. Допуски и припуски на поковки и штамповки должны быть выдержаны по ГОСТ 7062, ГОСТ 7829. Класс точности, группа стали и степень сложности должны соответствовать ГОСТ 7505 и устанавливаться технологическими процессами изготовления деталей. 2.8.4. В чертежах деталей, изготовляемых из поковок или штамповок, должна быть указана группа поковок, а для поковок IV и V групп и категория прочности. 2.8.5. Изготовленные поковки и штамповки должны быть очищены от окалины, а облой и заусенцы у них удалены. Допустимая величина заусенцев, оставшихся после отрезки облоя, должна соответствовать ГОСТ 7505 на штампованные поковки нормальной точности. Поковки и штамповки не должны иметь забоев, трещин, волосовин, усадочных рыхлостей и тому подобных дефектов. 2.8.6. Поковки и штамповки из углеродистой и легированной сталей с содержанием углерода более 0,25 % должны подвергаться термообработке. После термообработки размеры поковок и штамповок должны отвечать требованиям чертежей. 2.9. Прокат из цветных металлов 2.9.1. Применяемый для изготовления деталей прокат из цветных металлов должен соответствовать требованиям чертежей, стандартов и технических условий. 2.10. Прочие металлы 2.10.1. Применяемые для изготовления грузоподъемных машин прочие материалы (резина, пластмассы, лаки, краски и др.) должны соответствовать чертежам, стандартам и техническим условиям. 3. МЕТАЛЛОКОНСТРУКЦИИ3.1. Изготовление деталей 3.1.1. Прокат черных металлов должен подаваться на обработку очищенным и выправленным. Обрабатывать прокат без предварительной правки разрешается лишь в том случае, если отклонение от геометрически правильных форм в нем не превышает следующих допусков: зазор между листом и стальной линейкой длиной 1 м, для толщины листа до 10 мм - 1,5 мм; для толщины с 10 до 20 мм - 2,0 мм; свыше 20 мм - 2,5 мм; зазор между натянутой струной и обушком угольника, полкой или стенкой швеллера и двутавра 0,002L, но не более 14 мм (L - длина элемента); кривизна труб не должна превышать 1/1000 длины детали и быть не более 4 мм для труб диаметром до 200 мм и не более 6 мм для труб диаметром свыше 200 мм. 3.1.2. Правка проката должна осуществляться на вальцах, прессах или других устройствах, обеспечивающих плавность приложения нагрузок, и лишь в отдельных случаях (при правке мелких деталей) допускается на плите через гладилку. Для правки труб следует использовать правильно-гибочные прессы, оборудованные приспособлениями, предотвращающими потерю устойчивости стенки. Охват труб приспособлением должен быть не менее 170°. Поверхность проката после правки не должна иметь вмятин, забоин и других повреждений. Качество поверхности после правки должно отвечать требованиям государственных стандартов на прокат. Холодную правку проката разрешается производить в тех случаях, когда остаточные деформации растяжения не будут превышать 1 %. При соответствующих этому условию методах обработки наибольшие искривления элементов, подлежащих холодной правке, определяются по формулам, приведенным в табл. 4. Таблица 4

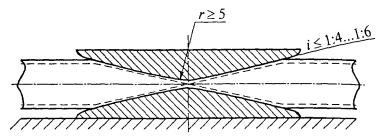

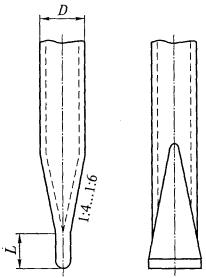

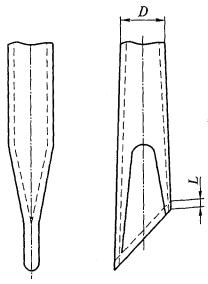

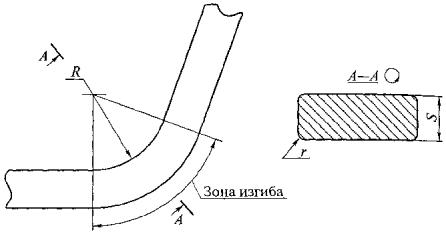

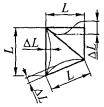

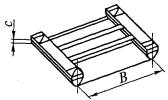

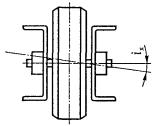

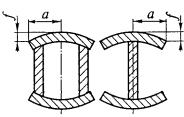

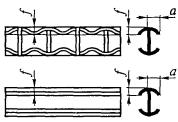

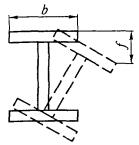

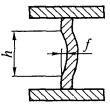

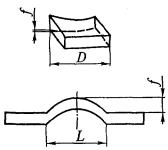

При искривлениях проката из низкоуглеродистых сталей по ГОСТ 380 и ГОСТ 1050 и низколегированных сталей по ГОСТ 19281, превышающих величины, указанные в табл. 4, правка допускается только в горячем состоянии при общем или местном нагреве металла до температуры не ниже 1100 °С с окончанием правки при температуре не ниже 700 °С. Охлаждать металл после правки можно на воздухе при температуре не ниже 0 °С. Температурный режим правки металла, обеспечивающий сохранение его свойств согласно требованиям соответствующих государственных стандартов, определяется технологической документацией, разработанной предприятием - изготовителем машин. Правку на прессах термически упроченных труб следует производить в холодном состоянии. Горячекатаные и нормализованные трубы допускается править с помощью газовой горелки путем местного нагрева по технологической документации, разработанной предприятием - изготовителем машин. 3.1.3. Правку проката путем наплавки валиков дуговой сваркой производить запрещается. 3.1.4. Резка заготовок деталей должна производиться на ножницах, пилах трения, зубчатых пилах, а также автоматами и полуавтоматами для кислородной резки другими механизированными способами термической и механической резки, обеспечивающими необходимое качество поверхности реза. При невозможности применения механизированных способов кислородной резки как исключение разрешается применять ручную кислородную или воздушно-дуговую и кислородно-дуговую резку. 3.1.5. Кромки заготовок деталей после кислородной или дуговой (воздушной и кислородной) резки должны быть очищены от грата, шлака, брызг и наплывов металла и не иметь зарезов, в целом занимающих более 20 % общей длины кромки. Длина одного зареза допускается не более 150 мм, глубина - не более 2 мм. Непрямолинейность реза более 1 мм и наплывы должны быть удалены и зачищены. После дуговой (воздушной и кислородной) резки кромки деталей перед сваркой должны быть обработаны на глубину 1,5 - 2 мм от наибольшей впадины реза. 3.1.6. Кромки заготовок деталей, отрезанные ножницами, не должны иметь заусенцев и завалов, превышающих 1 мм, а также трещин и расслоений. 3.1.7. Кромки заготовок деталей из углеродистых и низколегированных сталей, не подлежащих сварке, в расчетных элементах, работающих на растяжение, а также в деталях, расположенных по направлению усилия в растянутой зоне изгибаемых элементов, после кислородной и дуговой резки (воздушной и кислородной) и после резки на ножницах должны быть подвергнуты механической обработке (строжке, фрезеровке и т.п.). Необходимость механической обработки кромок деталей должна указываться в чертежах или в технологической документации. После машинной кислородной резки при высоте неровностей реза, меньшей или равной 0,3 мм, обработку кромок допускается не производить. 3.1.8. Обработка деталей из труб методом давления (гибка, сплющивание, вальцовка концов, высадка и др.) должна исключать коробление, появление трещин и надрывов. Места обработки не должны закаливаться. При гибке труб допускается овальность в местах гиба до 15 % наружного диаметра. 3.1.9. Сплющивание концов труб следует производить в горячем состоянии призматическими матрицами трапецеидального сечения с уклоном боковых граней около 1:4…1:6 (рис. 1) и радиусом сопряжения рабочих плоскостей не менее 5 мм. Нагрев труб при сплющивании должен производиться по технологии предприятия - изготовителя машин, гарантирующей сохранение качества стали. Допускается сплющивание концов труб другой формы, позволяющее получить качество не ниже, чем вышеуказанным способом. Не допускается сплющивание холоднодеформированных труб. Рис. 1 Как исключение допускается производить холодное сплющивание углеродистых горячекатаных труб, если при этом отсутствуют излом, расслоение, надрыв, трещины, видимые невооруженных глазом. Сплющивание допускается производить как по нормальным, так и по косым сечениям трубы (рис. 2 и 3). Рис. 2 Рис. 3 Снятие внутреннего усилия в электросварных трубах не требуется. Продольный сварной шов должен располагаться в пределах средней трети ширины лопатки. Длина лопатки L должна быть не меньше толщины стенки труб. 3.1.10. Обработка концов деталей из труб должна производиться газопламенной резкой (в том числе с разделкой или без разделки кромок) механическими способами: фрезерованием, резкой, дисковыми пилами или абразивными дисками в одной или нескольких плоскостях, а также рубкой специальными штампами. Обработка под сварку должна предусматривать равномерный зазор, обеспечивающий полное проплавление корня шва. При толщине стенок труб 10 мм и более необходимо производить разделку кромок переменным углом (для получения по всей длине линии сопряжения труб угла раскрытия шва 45 - 50°) с притуплением 2 мм. 3.1.11. Предельные отклонения размеров металлоконструкций, изготовленных из листового, профильного и сортового проката резкой, строжкой, фрезеровкой, должны соответствовать 16 квалитету ГОСТ 25347, ГОСТ 25348. 3.1.12. Кромки под сварку могут быть обработаны любым из способов, обеспечивающих получение заданных в рабочих чертежах форм, размеров и шероховатости поверхностей. При этом должна быть учтена необходимость обеспечения зазоров под сварку. 3.1.13. Размеры и допуски при обработке кромок под сварку должны отвечать требованиям для ручной дуговой сварки ГОСТ 5264 и ГОСТ 11534, для дуговой сварки в защитном газе ГОСТ 14771 и ГОСТ 23518, для автоматической и полуавтоматической сварки под флюсом ГОСТ 8713, для труб ГОСТ 16037. 3.1.14. Холодную гибку при изготовлении деталей гнутой формы разрешается производить, если будут выдержаны требования, указанные в табл. 5. Изготовление деталей с меньшим радиусом кривизны должно производиться горячей гибкой. Режим нагрева и охлаждения при горячей гибке должен быть такой же, как и пои горячей правке. Таблица 5

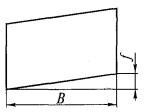

3.1.15. Гибку листового проката из низколегированной стали в холодном состоянии разрешается производить, если радиус изгиба (R) не менее: При толщине листа S до 6,0 мм вкл. 1,6S мм То же свыше 6,0 до 12,0 мм вкл. 2,0S мм » свыше 12,0 до 20 мм вкл. 3,2S мм Перед гибкой в холодном состоянии кромки листовых заготовок в зоне изгиба (см. рис. 1) должны быть закруглены радиусом (r) не менее: При толщине листа (r) до 10,0 мм вкл. 2,0 мм То же свыше 10,0 мм 4,0 мм Радиус изгиба деталей из углеродистых сталей при гибке в холодном состоянии допускается принимать на 50 % меньше, чем для деталей из низколегированных сталей (рис. 4). Рис. 4 3.1.16. Гибка уголков и высадка деталей конструкции должны производиться в горячем состоянии с последующим медленным охлаждением. 3.1.17. При изготовлении деталей металлоконструкций должна учитываться усадка, вызываемая наложением сварных швов. Величина припуска, компенсирующего усадку, если она не указана в технологической документации, при сварке листов встык должна быть равна 0,1 толщины свариваемых деталей на каждый стык. Припуски для других сечений указаны в табл. 6. 3.1.18. Если размеры листового или фасонного проката, поставляемого по стандартам или техническим условиям, не позволяют изготовить детали целиком, они могут выполняться составными из нескольких частей. Таблица 6

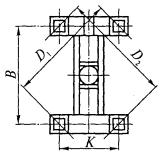

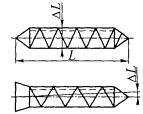

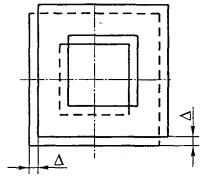

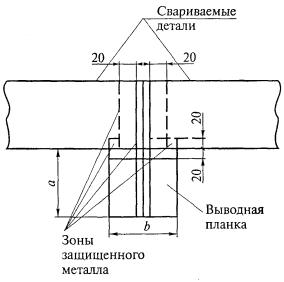

Стыки следует располагать с соблюдением следующих условий: в элементах металлоконструкций из листов, уголков, швеллеров, двутавров, труб между стыками должно быть не менее 4 м; длина пристыковываемого элемента должна быть не менее 0,5 м и стык должен располагаться у конца основного элемента; в коробчатых и двутавровых сварных балках и стержнях стыки поясов должны быть смещены по отношению к стыкам стенок не менее чем на 300 мм; расстояние между поперечными сечениями, в которых располагаются стыки поясов, должно быть не менее 600 мм; стыки поясов и стенок должны отстоять от диафрагм или ребер жесткости не менее чем на 100 мм; стыки листов, уголков, швеллеров и двутавров, если они не предусмотрены чертежами, должны выполняться прямыми (с соответствующей разделкой кромок), без накладок. Вертикальные листы коробчатых и двутавровых балок допускается стыковать по горизонтали (по ширине листа), располагая стык в растянутой половине балки. Расстояние от стыка до нижнего пояса должно быть не менее 20 % высоты балки. 3.1.19. Обработку отверстий в металлоконструкциях необходимо выполнять после окончательной сварки и правки конструкций. Обработка отверстий до сварки допускается в том случае, если приспособление для сварки металлоконструкций предусматривает фиксацию деталей по ранее обработанным отверстиям, а также если деформации после сварки не превышают допусков на расположение отверстий. 3.1.20. На ответственных деталях, подаваемых на сборку и сварку, должна указываться марка стали, из которой изготовлена деталь. При подаче деталей на сборку партиями маркируется одна деталь из партии. Перечень ответственных деталей и порядок маркировки устанавливается предприятием-изготовителем. 3.1.21. Проверку качества подготовки кромок и зачистку поверхностей деталей, поступающих на сборку, производят внешним осмотром, при необходимости с применением лупы, а соответствие размеров деталей размерам, указанным в чертежах, - измерением. Детали, поступающие на сборку, должны быть приняты ОТК предприятия-изготовителя. 3.2. Сборка и подготовка к сварке 3.2.1. Изготовление сварных металлоконструкций должно производиться на основе разработанного технологического процесса сборки и сварки этих конструкций. 3.2.2. При сборке под сварку должна быть обеспечена точность сборки деталей в пределах размеров и допусков, установленных рабочими чертежами и настоящим стандартом. Для обеспечения требуемой точности сборки следует применять специальные сборочно-сварочные кондукторы и приспособления, которые должны исключать возможность деформаций и не затруднять выполнение сварочных работ. 3.2.3. Приспособления, применяемые при сборке под сварку, должны периодически проверяться. Периодичность и порядок проверки устанавливаются предприятием-изготовителем. 3.2.4. Детали, подаваемые на сборочные операции, должны быть сухими, чистыми и выправленными. Свариваемые кромки и прилегающие к ним зоны металла шириной не менее 20 мм перед сборкой должны быть очищены от ржавчины, грязи, масла, влаги и др. Свариваемые кромки отливок, кроме того, должны быть очищены от окалины, пригаров формовочной земли и пр. На свариваемых кромках допускаются следы ржавчины и окалина после прокатки. При необходимости непосредственно перед сваркой производятся дополнительная очистка мест сварки и удаление конденсационной влаги; элементы, покрытые льдом, должны быть обогреты и просушены; продукты очистки не должны оставаться в зазорах между собранными деталями. Зачистку можно производить способами, обеспечивающими требуемое качество. 3.2.5. Детали, предназначенные для точечной сварки, в местах соединения с двух сторон должны быть очищены от окалины, коррозии и загрязнений, а также покрытий, препятствующих сварке. 3.2.6. При сборке конструкций под сварку детали устанавливают таким образом, чтобы обеспечить возможность выполнения сварных швов преимущественно в нижнем положении. 3.2.7. При сборке конструкций под сварку между свариваемыми деталями необходимо обеспечивать зазоры всех типов сварных соединений: для ручной дуговой сварки - по ГОСТ 5264; для автоматической и полуавтоматической сварки под флюсом - по ГОСТ 8713; для сварки в углекислом газе порошковой проволокой - по ГОСТ 14771; для сварки труб всеми видами сварки (ручной дуговой, полуавтоматической в углекислом газе, автоматической под слоем флюса и газовой) - по ГОСТ 16037; для ручной дуговой сварки под острыми и тупыми углами - по ГОСТ 11534; для сварки в среде углекислого газа порошковой проволокой под острыми и тупыми углами - по ГОСТ 23518; для точечной сварки - по ГОСТ 14776. 3.2.8. Местные повышенные зазоры должны быть устранены до начала общей сварки соединения. Если устранить зазоры поджатием деталей невозможно, то одну из деталей необходимо заменить на деталь, обеспечивающую требуемый зазор под сварку, или разрешается производить наплавку при длине зазора не более 10 % общей длины шва и ширине не более 0,6 наименьшей толщины свариваемых деталей. 3.2.9. Заполнять увеличенные зазоры кусками проволоки, электродами, полосками тонколистового металла и тому подобным не допускается. Все местные уступы и сосредоточенные неровности, имеющиеся на деталях и препятствующие осуществлению правильной сборки, должны быть обработаны. 3.2.10. Сборка под сварку должна обеспечивать получение отклонений от геометрических размеров, формы и расположения поверхностей металлоконструкций в готовой сборочной единице не более величин, указанных в чертежах, государственных стандартах и технических условиях на конкретную машину, а при отсутствии по табл. 7. При этом суммарные допуски формы и расположения металлоконструкции секций телескопических стрел должны обеспечивать свободное перемещение секций относительно друг друга и при раздвинутой стреле не превышать значений, указанных в чертежах, а при их отсутствии по табл. 7. При этом остаточные деформации в готовой сборочной единице не должны превышать величин, указанных в табл. 8. Таблица 7

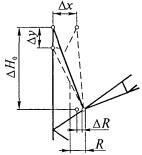

Таблица 8

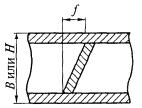

3.2.11. Неуказанные допуски формы и расположения поверхностей в готовой сборочной единице должны соответствовать квалитету 16 ГОСТ 25069. 3.2.12. Предельные отклонения линейных размеров готовых сборочных единиц должны соответствовать 16 квалитету и классу точности «грубый» ГОСТ 25670. 3.2.13. При сборке деталей под сварку допускаются следующие отклонения от проектного взаимного расположения собираемых деталей. В стыковых соединениях: смещение свариваемых кромок относительно друг друга при толщине стыкуемых деталей не более 4 мм - 0,5 мм; при толщине 4 - 10 мм - 1 мм; при толщине свыше 10 мм - 0,1 толщины стыкуемых деталей, но не более 3 мм (рис. 5); Рис. 5 уступ кромок в плоскости соединения для полок и других свободных по ширине деталей - не более 3 мм для деталей шириной до 400 мм и не более 4 мм для деталей шириной более 400 мм (рис. 6); уступ кромок в соединениях замкнутого контура - не более 2 мм по всему периметру (рис. 7). В тавровых соединениях: отклонение полки от заданного проектом положения - не более 1:100 (рис. 8). 3.2.14. Прихватка элементов сварных соединений при сборке должна выполняться сварщиком той же квалификации, что и при сварке, и с использованием тех же сварочных материалов. Если прихватка и сварка соединений выполняются различными видами сварки (например, прихватка вручную, а сварка автоматами или полуавтоматами), то сварочные материалы могут отличаться. Рис. 6 Рис. 7 Рис. 8 Прихватка расчетных элементов сварочных несущих металлоконструкций должна выполняться сварщиками, аттестованными в соответствии с Правилами аттестации сварщиков Госгортехнадзора и имеющими удостоверение. 3.2.15. Прихватки необходимо размещать в местах расположения сварных швов. Количество и размеры прихваток, а также последовательность их наложения определяются технологическим процессом изготовления. При наложении швов проектного сечения прихватки должны переплавляться. Разрешается наложение прихваток вне мест расположения швов для временного скрепления деталей, если они не создают дополнительных концентратов напряжения в соответствующих элементах металлоконструкций. В дальнейшем эти прихватки должны быть удалены, а места их размещения зачищены. 3.2.16. По окончании сборочных работ швы прихваток и места под сварку должны быть зачищены от шлака, окалины, брызг. Прихватки, имеющие дефекты, должны быть удалены и выполнены вновь. 3.2.17. При сборке под сварку в начале и конце стыковых швов должны, как правило, устанавливаться выводные планки. Необходимость установки выводных планок и их размеры, которые должны быть не менее a = 60 мм, b = 80 мм (рис. 9), определяются технологическим процессом изготовления. Выводные планки должны иметь такую же разделку, как и свариваемые детали. Рис. 9 Выводные планки должны быть установлены в одной плоскости со свариваемыми деталями и плотно прилегать к их зачищенным кромкам. Допуски на точность установки выводных планок такие же, как и при сборке деталей под сварку. 3.2.18. Для защиты металла от сварочных брызг рекомендуется использовать жидкий концентрат лигносульфоната марки ЛСТ по ТУ 13-0281036-05-89 или другие защитные средства с аналогичными свойствами, не влияющие на качество сварки. Лигносульфонат технический разбавляется в горячей воде температурой 50 - 60 °С в отношении 1:4 по массе или 1:5 по объему. Полученная жидкость наносится на поверхность свариваемых изделий тонким слоем на ширине 100 - 150 мл с обеих сторон шва за 1 - 2 часа до начала сварки. Детали, на которые наносится защитное покрытие, должны быть очищены от масла, эмульсий и других жировых веществ. При подготовке изделий к окраске после сварки дополнительной операции по удалению остатков покрытия лигносульфоната технического не требуется. 3.2.19. Собранные под сварку металлоконструкции и отдельные составные части, подлежащие сварке, должны быть предъявлены ОТК. Принятые металлоконструкции и составные части должны иметь условное обозначение или промежуточное клеймо ОТК, свидетельствующее о разрешении выполнять последующие операции. 3.2.20. При транспортировке и кантовке собранных под сварку металлоконструкций или отдельных составных частей должны быть приняты меры, обеспечивающие сохранение геометрических форм и размеров, заданных при сборке. 3.3. Сварка 3.3.1. К выполнению сварочных работ (автоматической, полуавтоматической и ручной дуговой сваркой) при изготовлении расчетных сварных несущих металлоконструкций и отдельных сборочных единиц допускаются сварщики, аттестованные в соответствии с Правилами аттестации сварщиков и специалистов сварочного производства (ПБ 03-273-99) и имеющие удостоверения. Для сварщиков, выполняющих сварку в различных пространственных положениях, в удостоверении должны быть сделаны соответствующие указания. Сварщики с просроченным удостоверением к выполнению сварочных работ при изготовлении расчетных сварных несущих металлоконструкций машин не допускаются. При выполнении сварочных работ каждый сварщик обязан поставить присвоенное ему клеймо рядом с выполненным им швом, если одна металлоконструкция сваривается несколькими сварщиками; если сварка металлоконструкции производится одним сварщиком, то он ставит клеймо один раз в определенном месте, предусмотренном чертежом или технологической документацией. 3.3.2. Сварка металлоконструкций должна производиться преимущественно высокопроизводительными видами сварки (автоматической и полуавтоматической под флюсом, в углекислом газе, порошковой проволокой, контактной) по технологической документации, предусматривающей использование определенного оборудования и оснастки, порядок наложения швов, режимы сварки, сварочные материалы и обеспечивающей получение требуемого качества. Виды сварки металлоконструкций указываются в конструкторской документации. Предприятие-изготовитель может применять более совершенные, чем указано, виды сварки, обеспечивающие требуемое качество. 3.3.3. Во избежание создания в металлоконструкциях при сварке реактивных напряжений рекомендуется в первую очередь выполнять в свободном состоянии стыковые швы, расположенные перпендикулярно силовому потоку, затем остальные стыковые швы и в последнюю очередь угловые и тавровые швы. 3.3.4. Положение свариваемых металлоконструкций должно обеспечивать наиболее удобные и безопасные условия работы сварщика и получение швов высокого качества. Сварочные работы, как правило, должны обеспечивать выполнение сварных швов в нижнем положении. Выполнение вертикальных и потолочных швов допускается в случаях, когда металлоконструкция по своим габаритам не может быть установлена в нужное положение, или если это предусмотрено технологическим процессом. Для крупногабаритных сборочных единиц рекомендуется применять манипуляторы, позиционеры, кантователи и другие специальные приспособления. 3.3.5. Для сварки металлоконструкций машин должны применяться сварочные материалы, указанные в табл. 9. Для сварки металлоконструкций из разнородных сталей рекомендуется применять такие же сварочные материалы, что и для сталей с более высокими механическими свойствами. В каждом конкретном случае применение сварочных материалов определяется технологическим процессом изготовления. 3.3.6. Для сварки в углекислом газе рекомендуется использовать сварочную двуокись углерода по ГОСТ 8050. Допускается использовать пищевую двуокись углерода по ГОСТ 8050. Применять для сварки техническую двуокись углерода не следует. При использовании пищевой двуокиси углерода ввиду наличия в ней воздуха и влаги рекомендуется сварку начинать только после отстаивания ее в баллоне в течение не менее 15 мин и выпуска первых порций газа в атмосферу в течение 20 - 30 с. 3.3.7. Соответствие применяемых сварочных материалов (электродов, сварочной проволоки, флюсов) стандартам и техническим условиям должно подтверждаться наличием сертификатов материала предприятия-поставщика. Таблица 9

При отсутствии сертификатов или недостаточном количестве необходимых данных в них сварочный материал может быть допущен в производство только после проведения полного комплекса испытаний, необходимых для установления соответствия материала требованиям стандартов и технических условий. Сварочные материалы должны соответствовать ГОСТ 9466, ГОСТ 9467, ГОСТ 2246, ГОСТ 9087 и техническим условиям на порошковые проволоки и флюсы. При необходимости предприятие-изготовитель имеет право провести контрольную проверку качества поступившего сварочного материала в соответствии с требованиями стандартов и технических условий. 3.3.8. Сварочные материалы (электроды, проволока и флюс) должны храниться в сухом отапливаемом помещении. Допустимая влажность покрытия электродов, порошковой проволоки, флюса - 0,5 %. Как правило, сварочные материалы перед сваркой должны прокаливаться в электрических печах (шкафах). Режимы прокаливания сварочных материалов указываются на этикетках и в рекомендациях предприятий - изготовителей сварочных материалов. 3.3.9. Поверхность применяемой для сварки под флюсом и в углекислом газе электродной проволоки должна бить очищена от грязи, ржавчины, масла. Проволока, намотанная в кассеты, не должна иметь резких изгибов. Очистка проволоки может производиться различными способами: пропусканием через специальные механические очистные устройства, травлением и т.п. 3.3.10. Сварка металлоконструкций должна производиться в помещениях, исключающих влияние неблагоприятных атмосферных условий на качество сварных соединений. Допускается для выполнения сварочных работ на открытом воздухе при условии обеспечения требуемого качества сварки применение соответствующих приспособлений для защиты мест сварки, а также свариваемых поверхностей металлоконструкций от попадания атмосферных осадков и ветра. 3.3.11. Ручную дуговую сварку вертикальных швов следует производить с применением электродов диаметром не более 5 мм, потолочных швов - диаметром не более 4 мм. Полуавтоматическую сварку в углекислом газе следует производить проволокой диаметром не более 1,6 мм, вертикальных и потолочных швов - проволокой диаметром 0,8 - 1,2 мм. Сварку вертикальных и потолочных швов порошковой проволокой следует производить проволокой диаметром 1,8 - 2,0 мм. Сварку в смеси углекислого газа с кислородом допускается выполнять проволокой Св-08Г2С диаметром до 2,0 мм включительно. 3.3.12. Автоматическая сварка должна производиться, как правило, с применением выводных планок. Полуавтоматическую и ручную, а также автоматическую сварку, когда применение выводных планок невозможно, разрешается выполнять без них с условием обязательной заделки кратеров. При ручной и полуавтоматической дуговой сварке не следует зажигать дугу на основном металле вне границ шва и выводить кратер на основной металл. 3.3.14. При двусторонней сварке стыковых, угловых и тавровых соединений со сплошным прославлением в первую очередь следует проварить корень шва и после зачистки от шлака и протекшего металла накладывать с обратной стороны основной несущий шов. 3.3.15. При многослойной сварке после наложения каждого слоя необходимо зачистить швы и свариваемые кромки от шлака и устранить обнаруженные дефекты по технологии предприятия-изготовителя. 3.3.16. Глубина вдавливания электрода в основной металл при точечной сварке не должна превышать 20 % толщины наиболее тонкой из свариваемых деталей и быть не более 0,4 мм. Увеличение диаметра контактной поверхности электрода в процессе сварки не должно превышать 20 % первоначального размера. 3.3.17. Зачистка сварного шва от шлака и корки расплавленного флюса допускается только после их полного потемнения. 3.3.18. При применении закреплений и обратных выгибов для выполнения отдельных швов деталь должна освобождаться от них после полного остывания швов. Не следует производить сварку деталей в закрепленном состоянии, если технологическим процессом закреплений не предусмотрено. 3.3.19. При сварке трубчатых конструкций с соединением труб без фасок технологическим процессом должно быть обеспечено сохранение геометрической формы конструкции и исключено появление дополнительных напряжений в них. 3.3.20. По окончании сварки швы и прилегающие к ним зоны должны быть очищены от шлака, брызг и натеков металла, а выводные планки удалены. Удаление выводных планок производится кислородной резкой или механическим путем, после чего торцы швов зачищают. Удалять выводные планки ударами молотка или кувалды запрещается. Допускается не производить зачистку сварных брызг внутри металлоконструкций, о чем должно быть указано в конструкторской документации. 3.3.21. Швы, работающие в конструкциях на растяжение и испытывающие знакопеременные нагрузки, имеющие местные наружные выступы, образовавшиеся в местах доварки и перекрытий отдельных участков, должны быть сглажены механической зачисткой до образования плавных переходов к основному металлу и шву, граничащему с выступом. При обработке валиков инструмент следует располагать так, чтобы плоскость движения (вращения) инструмента была параллельна продольной оси элемента. Например, при снятии валиков прямого стыкового пояса риски от обработки должны располагаться вдоль пояса (поперек шва). Обработанные поверхности швов

должны иметь шероховатость 3.3.22. Контактная сварка должна отвечать требованиям ГОСТ 15878. 3.3.23. Все данные о материалах и электродах сварных соединений, несущих металлоконструкций, сварщиках, производивших сварку изделий, разрешенных отступлениях от технической документации должны быть отражены в документе на металлическую конструкцию в порядке, предусмотренном предприятием-изготовителем. 3.4. Дополнительные требования к сварке при отрицательных температурах 3.4.1. Ручная и полуавтоматическая сварка стальных металлоконструкций должна производиться без подогрева при температуре воздуха не ниже указанной в табл. 10. Сварку при отрицательной температуре (без подогрева) следует выполнять теми же электродами и сварочной проволокой, что и при положительной температуре. Автоматическую сварку металлоконструкций из углеродистой и низколегированной стали при температуре воздуха не ниже -20 °С разрешается вести по той же технологической документации, что и при положительной температуре при обеспечении требуемого качества шва. Таблица 10

При более низкой температуре автоматическая сварка может производиться только по специально разработанной технологической документации, предусматривающей увеличение тепловложения и снижение скорости охлаждения, а также обеспечивающей получение качественных сварных швов. 3.4.2. При температуре окружающего воздуха ниже -5 °С все швы, выполняемые всеми видами сварки, заваривают от начала до конца без перерыва в последовательности, предусмотренной технологическим процессом сварки. Перерыв допускается лишь при необходимости смены электрода или электродной проволоки и зачистки шва в месте возобновления процессов, как указано в п. 3.3.13. Прекращать сварку до выполнения проектного размера шва и оставлять незаваренными отдельные участки шва не допускается. В случае вынужденного прекращения сварки (из-за отсутствия тока, выхода из строя аппаратуры и т.п.) процесс следует возобновлять только после подогрева металла в соответствии с технологией сварки, разработанной для данной металлоконструкции. 3.4.3. К сварке стыковых швов предъявляются следующие требования: техника дуговой сварки многослойных, односторонних и двусторонних симметричных и несимметричных швов при толщине металла до 16 мм отличается от техники сварки при нормальной температуре. При толщине металла более 16 мм и температуре окружающего воздуха ниже -15 °С сварка первых двух слоев ведется с сопутствующим подогревом до 180 - 200 °С; при несимметричных швах и толщине металла до 35 мм в первую очередь заваривать основную часть шва. При сварке соединений с подваркой последнюю рекомендуется вести после сварки основного шва. Если эти требования невыполнимы, то необходимо осторожно проводить кантовку элемента: при сварке металла толщиной 36 - 60 мм обязательной является кантовка для наложения подварочного слоя с противоположной стороны после сварки первых 4 - 5 слоев. Заварка шва полностью с одной стороны недопустима; сварку листов объемных металлоконструкций из стали толщиной более 20 мм следует вести каскадом или горкой, двусторонней сваркой секциями и другими равноценными методами; зачистку корня шва, если она предусматривается технологическим процессом, следует производить путем вырубки или шлифовки. Вырубка металла зубилом может выполняться только после его подогрева до 100 - 150 °С. 3.4.4. К сварке тавровых и угловых швов предъявляются следующие требования: если

сечение шва равно или больше значений, приведенных в табл. 11, а коэффициент формы провара Рис. 10 если сечение шва менее рекомендуемого табл. 11 и коэффициент формы провара - менее 1,3 и его нельзя изменить, то при сварке для всех марок сталей при температуре воздуха -15 °С и ниже необходим подогрев металла до температуры 200 - 220 °С; сварка многослойных швов с разделкой кромок производится при соблюдении условий, принятых для многослойных стыковых швов. 3.4.6. К рабочему месту сварочные материалы следует подавать непосредственно перед сваркой в количестве, необходимом на период непрерывной работы сварщика. Электродную проволоку рекомендуется подавать на рабочее место непосредственно перед заправкой в аппарат. У рабочего места сварочные материалы необходимо хранить в условиях, исключающих увлажнение (в плотно закрывающейся таре или обогреваемых устройствах). Таблица 11

Использование сварочных материалов, находившихся на морозе, разрешается только после их просушки. 3.4.7. Для всех способов сварки следует применять источники питания постоянного тока, обеспечивающие более высокую стабильность дуги. Применение переменного тока допускается в тех случаях, когда колебания сетевого напряжения не превышают ±6 %. 3.4.8. Сварщик, впервые в данном сезоне приступающий к работе при температуре ниже -5 °С, должен пройти шести-семичасовую практику. Практику проводят на специальных образцах или при сварке нерасчетных конструкций. После ее окончания сваривают контрольные образцы для механических испытаний. Сварщик, сдавший испытания при данной температуре, допускается к сварке при любой более высокой температуре и при температуре на 10 °С ниже той, при которой сваривались контрольные образцы. При необходимости выполнения работы при более низкой температуре сварщик обязан вновь сварить образцы для механических испытаний. Повторная практика в этом случае не требуется. 3.5. Устранение дефектов в швах сварных соединений 3.5.1. Устранение дефектов в швах сварных соединений должно производиться по технологическому процессу и производственным инструкциям предприятия-изготовителя. 3.5.2. Удаление дефектных участков под заварку должно производиться механическим способом - (фрезеровкой, вырубкой, пневматическим зубилом, абразивным инструментом и др.) на длину дефектного места +10 мм с каждой стороны при условии сохранения основного металла. Применение электрической дуги для выплавки сварных швов не разрешается. Допускается применение плазменно-дуговых и воздушно-дуговых процессов для исправления дефектов шва. 3.5.3. Дефектные места в швах сварных соединений исправляют заваркой дефектного места. Исправлять неплотные швы зачеканкой запрещается. 3.5.4. В сварных швах со сквозными трещинами перед заваркой следует засверлить концы, чтобы предотвратить распространение трещин. Дефектный участок в этом случае проваривают на полную глубину. 3.5.5. При заварке дефектных участков должны выполняться все указания настоящего РД по подготовке под сварку, режим сварки и т.п. Углы разделки, подготовленной под заварку выборки, должны обеспечивать надежный провар во всех местах. Поверхность выборки не должна иметь острых углов и заусенцев. 3.5.6. Заварка допускается только после полного удаления дефектного шва или его участка и подготовки места под сварку в соответствии с требованиями технологической документации и настоящего РД. Место, подготовленное под сварку, должно быть принято ОТК. 3.5.7. Дефектные швы и их отдельные участки можно заваривать любым способом, обеспечивающим требуемое качество сварного соединения. При заварке отдельного участка шва должно быть обеспечено перекрытие прилегающих концов основного шва. После заварки участок шва необходимо зачистить до полного удаления раковин и рыхлости в кратере и создания плавных переходов к основному металлу. 3.5.8. При наличии непроваров или прожогов в соединениях, выполненных точечной сваркой или электрозаклепками, допускается сварка дополнительных точек по числу дефектных при условии сохранения прочности и товарного вида изделия. 3.5.10. Не допускается исправление дефектного участка более двух раз. 3.5.11. Остаточные деформации в сварных соединениях, превышающие допустимые, устраняются механической (в холодном и горячем состоянии изделия) или термической правкой. Способ правки выбирается в соответствии с технологической документацией и требованиями настоящего РД. 3.5.12. Швы сварных соединений должны удовлетворять следующим требованиям: иметь гладкую или мелкочешуйчатую поверхность и плавный переход к основному металлу. Неровность шва не должна превышать 0,5 мм для легкодоступных швов и 1 мм для труднодоступных; наплавленный металл должен быть плотным по всей длине шва, не иметь скоплений и цепочек поверхностных опор и шлаковых включений, прожогов и свищей; все кратеры должны быть заварены. 3.5.14. В сварных швах соединений не допускаются: непровары на поверхности по сечению швов в соединениях, доступных сварке с двух сторон, глубиной более 5 % толщины основного металла, если толщина не превышает 40 мм и более 2 мм, если толщина основного металла превышает 40 мм. Длина непровара должна быть не более 50 мм и общая длина участка непровара не более 200 мм на 1 м шва; непровары в корне шва в соединениях, доступных сварке только с одной стороны, без подкладок, глубиной более 15 % толщины основного металла, если эта толщина не превышает 20 мм, и более 3 мм, если толщина основного металла превышает 20 мм; размеры отдельных шлаковых включений или пор, либо скоплений их по глубине шва более 10 % при толщине свариваемого металла до 20 мм и более 3 мм при толщине свариваемого металла свыше 20 мм; шлаковые включения, расположенные цепочкой или сплошной линией вдоль при суммарной их длине, превышающей 200 мм на 1 м шва; скопления газовых пор в отдельных участках шва в количестве более 5 на 1 см2 площадки шва; суммарная величина непроваров, шлаковых включений и пор, расположенных отдельно или цепочкой, превышающая в рассматриваемом сечении при двусторонней сварке 10 % толщины свариваемого металла, или 2 мм; при односторонней сварке без подкладок превышающая 15 %, или 3 мм; подрезы и наплывы. 4. МЕХАНИЗМЫ4.1. Обработка деталей механизмов. Общие требования 4.1.1. Механическая обработка деталей должна выполняться по размерам, предельным отклонениям и с шероховатостью поверхности, указанными в чертежах. 4.1.2. Предельные отклонения размеров обрабатываемых деталей для размеров до 3150 мм по ГОСТ 25347, свыше 3150 мм - по ГОСТ 25348. Предельные

отклонения размеров низкой точности для отверстий (охватывающих) по H14, валов (охватываемых) - по h14, остальных (прочих) Предельные отклонения несопрягаемых угловых размеров должны соответствовать 15 степени точности по ГОСТ 8908. 4.1.3. На обработанных поверхностях деталей не допускаются надрезы, забоины, задиры и другие механические повреждения, снижающие прочность и долговечность деталей. 4.1.4. Отклонение формы и расположения поверхностей деталей не должно выходить за пределы поля допуска на соответствующий размер, если допуск на это отклонение не оговорен в чертеже. Несоосность шеек вала под посадку шестерен и шкивов относительно посадочных мест под подшипники не должна превышать половины допуска на диаметр. 4.1.5. Резьбовые соединения, в том числе и крепеж, должны выполняться по соответствующим государственным стандартам. Предельные отклонения на резьбы должны быть указаны в чертежах и быть не ниже: у метрических резьб - для болтов 6g, для гаек 6Н по ГОСТ 16093; у трубных цилиндрических резьб - 8 по ГОСТ 6357; у трапецеидальных резьб - для винтов 8с, для гаек 8Н по ГОСТ 9562. В резьбе не должно быть сорванных ниток, искаженного профиля, забоин. На концах резьбы должны быть заходные фаски. 4.1.6. Места изменения сечений круглых деталей должны иметь закругления во внутренних углах и не иметь подрезов. 4.1.7. Все острые углы на деталях, кроме оговоренных особо, должны быть притуплены, заусенцы зачищены. 4.1.8. Перед сдачей деталей на склад обработанные поверхности должны быть подвергнуты межоперационной защите по ГОСТ 9.028. Детали, сданные на склад, должны быть замаркированы или иметь бирку с номером детали. 4.1.9. Все детали, в чертежах которых есть соответствующие указания, должны быть подвергнуты термообработке. 4.1.10. Режимы термообработки должны устанавливаться технологической документацией предприятия-изготовителя. 4.1.11. Детали, прошедшие термическую обработку, подлежат проверке на твердость. Количество контролируемых деталей и метод контроля устанавливаются технологической документацией предприятия-изготовителя. 4.1.12. Контроль глубины цементации детали или другого вида химико-термической обработки должен вестись на образце (свидетеле), изготовленном из металла, однородного с металлом детали, а для литых деталей - на образце (свидетеле) той же плавки. Укладываемый в цементационный ящик образец должен иметь клеймо ОТК. 4.1.13. Детали после термической обработки необходимо очистить от окалины, масла и других загрязнений. 4.1.14. После термообработки у детали не должно быть закалочных трещин, неравномерной твердости, превышающей допустимую, коробления и других дефектов. 4.1.15. Некачественную термическую обработку любой детали разрешается исправлять не более одного раза. Исправление допускается при условии обеспечения требуемых физико-механических свойств. После повторной термической обработки проводится повторный контроль детали. 4.2. Корпуса редукторов 4.2.1. Литые корпуса редукторов должны соответствовать пп. 2.4, 2.5 и 2.6 настоящего РД. 4.2.2. Без заварки на необрабатываемых поверхностях допускаются раковины глубиной до 1/4 толщины стенки, но не более 4 мм, количеством до двух на площади 100 см2. 4.2.3. На плоскостях разъема и на торцах посадочных отверстий корпусов допускаются раковины негнездового характера (глубиной не более 4 мм, диаметром не более 5 мм и общей площадью не более 2 см2 в каждом отверстии) и черновины площадью не более 15 % обработанной поверхности на расстоянии не менее 10 мм от наружного торца отверстия. 4.2.4. Раковины на посадочных отверстиях корпусов, не превышающие 5 % посадочной площади и глубиной не более 1/4 толщины ступицы, разрешается заваривать с последующей механической обработкой. 4.2.5. Отклонение от плоскостности плоскостей разъема не должно превышать 0,2 мм на длине 500 мм. 4.2.6. Плотность прилегания крышки и корпуса редуктора проверяется в затянутом состоянии щупом. Пластина щупа толщиной 0,05 мм может проходить на ширине не более 30 мм, на глубину не более 5 мм. 4.2.7. Несовпадение контуров корпуса и крышки по фланцам разъема редуктора не должно превышать: для редукторов длиной до 1000 мм - 4 мм, от 1000 до 2000 мм - 5 мм, свыше 2000 - 6 мм. 4.2.8. Допуски на отклонение от параллельности и перекос осей не должны превышать допусков на межосевые расстояния. Допуски на отклонение от перпендикулярности осей в корпусах для конических передач устанавливаются по ГОСТ 24643. 4.2.9. После обработки корпус редуктора должен быть очищен от стружки и песка, промыт и испытан на герметичность под налив. Допускается проверять герметичность при испытаниях. 4.2.10. Внутреннюю необработанную поверхность корпуса редуктора окрашивают маслостойкой краской. Допускается не окрашивать детали из алюминиевых сплавов, получаемых литьем под давлением или в кокиль, если отсутствуют требования в чертежах. 4.2.11. Принятый корпус редуктора должен иметь клеймо ОТК. 4.3. Барабаны 4.3.1. Разность толщин стенок барабана после нарезки канавок допускается не более ±15 % толщины стенки. Толщину стенки допускается проверять сверлением отверстий диаметром 6 мм по концам и в середине барабана. 4.3.2. Профиль канавок и их шаг проверяют шаблонами, допускаемый зазор между шаблонами и профилем канавки - не более 0,5 мм. 4.3.3. Биение наружной (рабочей) поверхности относительно оси расточки ступицы должно быть в пределах половины допуска на наружный диаметр барабана (проверяется на обоих концах барабанов). 4.3.4. Торцевое биение посадочной поверхности (поверхность фланца для ступицы или зубчатого колеса) по отношению к геометрической оси барабана допускается не более 0,001 измеряемого диаметра. 4.3.5. Срыв резьбы под болты зажима каната не допускается. 4.3.6. Срезанный гребень канавки, если срез не превышает 1/3 длины одного витка, разрешается подварить с последующей обработкой до требуемого профиля. Без подварки разрешается оставлять срез гребня на той же длине на высоту не более 2 мм. 4.3.7. Дефекты отливок в виде усадочных, газовых земляных раковин и тому подобного, обнаруженные при механической обработке, можно исправлять путем заварки с предварительной вырубкой дефектного металла или другими способами, предусмотренными документацией предприятия-изготовителя с соблюдением требований в соответствии с пп. 2.4.9 - 2.4.12, 2.4.14 настоящего РД. 4.3.8. Допускается исправлять заваркой: раковины в отверстиях ступицы диаметром не более 8 мм, глубиной не более 1/3 толщины ступицы в количестве не более двух в каждой ступице; раковины на поверхности барабанов диаметром не более 8 мм, глубиной не более 1/4 толщины стенки в количестве не более двух на площади 30 см2, а более мелкие раковины - в количестве пяти на такой же площади; раковины на ребордах барабанов более 500 мм, глубиной не более 1/4 толщины реборды, диаметром до 20 мм в количестве не более двух на площади 40 см2, расположенные от края не менее чем на 20 мм. Общая площадь повреждения не должна превышать 5 % поверхности. 4.3.9. Раковины в шпоночных пазах диаметром более 0,5 мм, суммарная площадь которых более 3 % общей площади сопрягаемых поверхностей, не допускаются. 4.4. Валы и оси 4.4.1. Плены, трещины, вмятины в материале валов и осей не допускаются. Исправлять указанные дефекты заваркой запрещается. 4.4.2. Прогиб валов в статическом положении, предназначенных для работы с частотой вращения более 500 об/мин, допускается до 0,1 мм на 1 м длины, но не более 0,2 мм на всю длину вала. Для валов с частотой вращения менее 500 об/мин допускается прогиб до 0,15 мм на 1 м длины, но не более 0,3 мм на всю длину вала. 4.4.3. Если вал имеет прогиб не более 0,016 его длины, то он может быть выправлен в холодном состоянии. При большем прогибе вал должен выправляться с подогревом. 4.4.4. Допускаются следующие отклонения валов и осей: эксцентриситет шеек вала под посадку шестерен и шкивов относительно посадочных мест под подшипники не более половины допуска на диаметр; отклонение от параллельности шпоночных пазов оси вала 1:1000. 4.4.5. Смазочные отверстия и каналы в валах и осях должны быть очищены от стружки, грязи и других загрязнений. 4.4.6. При изготовлении валов и осей в центрах в их торцах должны быть сделаны центровые отверстия в соответствии с ГОСТ 14034. Если центровые отверстия не допускаются, это должно быть указано в чертежах. 4.5. Детали зубчатых передач 4.5.1. Детали зубчатых передач должны соответствовать рабочим чертежам и отвечать требованиям ГОСТ 9563, ГОСТ 14186, ГОСТ 13754, ГОСТ 13755, ГОСТ 16202, ГОСТ 15023, ГОСТ 19672. 4.5.2. Точность изготовления цилиндрических зубчатых передач - по ГОСТ 1643, конических зубчатых передач - по ГОСТ 1758, червячных передач - по ГОСТ 3675. Точность изготовления и шероховатость рабочих поверхностей зубчатых передач специальных редукторов указаны в табл. 12. 4.5.3. В обработанных шестернях и колесах разностенность обода и ступицы не должна превышать 10 %, в зубчатых колесах разностенность обода должна считаться от впадин зубьев. 4.5.4. Смещение диска не должно превышать 0,1 ширины обода, смещение ребра - 50 % его толщины, а отклонение от осевой линии должно составлять не более ±8°. 4.5.5. Допускается заварка раковин в зубьях литых стальных зубчатых колес, обнаруженных при механической обработке: у зубчатых колес механизмов подъема груза и стрелы от модуля 6 и выше при наличии отдельных, расположенных на головках раковин не более чем у 5 % зубьев, диаметром не более 5 % ширины зуба и глубиной не более 0,4 его толщины; у зубчатых колес, механизмов передвижения и поворота, а также передвижения грузовой тележки с любым модулем при наличии отдельных, расположенных по всей высоте зуба раковин не более чем у 10 % зубьев, диаметром не более 0,8 модуля, глубиной не более 0,6 толщины зуба и общем количестве их, не превышающем 20 % ширины зуба (обода зубчатого колеса). Не допускается заварка зубьев, если раковины расположены на двух или более смежных зубьях. Устранение литейных дефектов зубьев на конкретной детали должно выполняться с согласия конструкторской службы предприятия-изготовителя. 4.5.6. Допускается заваривать раковины, расположенные в отверстиях ступицы зубчатых колес всех механизмов, диаметром не более 8 мм, глубиной не более 1/4 толщины ступицы и количеством не более двух, расположенных в отверстиях ступицы зубчатых колес всех механизмов. При заварке раковин должны выполняться требования к литью настоящего РД. Таблица 12

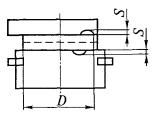

4.5.7. Отклонение обработанных после заварки поверхностей зуба от номинального профиля не должно превышать 0,01 модуля. 4.5.8. На принятых ОТК зубчатых колесах или шестернях должно быть поставлено клеймо ОТК. 4.5.9. После приемки обработанные поверхности зубчатых колес и шестерен должны быть подвергнуты межоперационной защите, необработанные - окрашены маслостойкой краской. 4.6. Блоки 4.6.1. Радиальное биение профиля ручья блока, выточек уплотнения должно быть в пределах половины допуска на соответствующий диаметр. 4.6.2. Торцевое биение выточек уплотнения, ступицы и обода допускается в пределах 0,001 измеряемого диаметра. Торцевое биение необработанных ступицы и обода - в пределах допуска на диаметр. 4.6.3. Разность толщины стенки обода блока, измеренная на участке внешних необработанных поверхностей на равных радиусах, должна быть не более 10 % ее толщины. 4.6.4. Отколы по краю профиля ручья размером до 8 мм и местные отдельные раковины диаметром не более 8 мм и глубиной, равной 1/2 толщины стенки, разрешается заваривать согласно п. 2.4.9 с последующей зачисткой. 4.6.5. Профиль ручья блока проверяется по шаблону. Допускаемый зазор между шаблоном и профилем ручья - не более 0,5 мм (снизу или с одной стороны) для блоков с механической обработкой ручья и не более 1,5 мм для блоков с необработанным ручьем, если в чертежах нет дополнительных указаний. 4.7. Муфты 4.7.1. Муфты должны изготовляться в соответствии с требованиями: 1) ГОСТ 5006 - муфты зубчатые; 2) ГОСТ 21424 - муфты упругие втулочно-пальцевые. 4.7.2. При наличии необработанных поверхностей на муфтах, служащих тормозными шкивами, должна быть выполнена балансировка по 4-му классу точности в соответствии с требованиями ГОСТ 22061. 4.7.3. Допустимые перекосы и смещения валов, воспринимаемые муфтами, должны соответствовать ГОСТ 5006 и ГОСТ 21424. 4.8. Фрикционы и тормоза 4.8.1. Ленты фрикционов и тормозов должны выгибаться точно по заданному диаметру без перекосов и волнистости. Тормозная обкладка, прикрепленная к ленте, должна прилегать к ней по всей длине и не иметь отставания от ленты между заклепками. 4.8.2. Тормозная обкладка может состоять из нескольких кусков. В этом случае необходимо, чтобы отдельные куски плотно прилегали друг к другу и были приклепаны к ленте не менее чем шестью заклепками. 4.8.3. Головки заклепок, скрепляющих ленту с тормозной обкладкой, должны быть утоплены не менее чем на 1/3 толщины обкладки. 4.8.4. На трущихся поверхностях шкивов и дисков не допускаются раковины, пустоты, задиры, забоины и тому подобные дефекты. На трущихся поверхностях шкивов допускается заварка раковин металлом менее твердым, чем металл данного шкива, с последующей обработкой до указанной в чертеже шероховатости. Диаметр завариваемых раковин - не более 8 мм, глубина - не более 1/4 толщины стенки; их количество - не более одной раковины на 200 мм длины окружности, более мелкие раковины - в количестве пяти на всей длине окружности шкива. 4.8.5. Радиальное биение рабочей поверхности шкивов относительно оси вала допускается не более 0,15 мм, если в чертежах нет иных требований. 4.8.6. Качество тормозной ленты должно отвечать следующим требованиям: поверхность ленты должна быть ровная, без вспучин, трещин и разлохмаченных мест; толщина ленты может иметь отклонение ±0,5 мм; лента должна быть пропитана равномерно, края ее должны быть закатаны или ровно срезаны. 4.9. Детали опорно-поворотных устройств 4.9.1. На поверхностях качения деталей опорно-поворотных устройств не допускаются раковины, трещины, неслитины, шлаковые включения и другие дефекты. 4.9.2. На остальных поверхностях деталей дефекты не должны превышать величин, указанных в п. 2.4.8 настоящего РД. 4.9.3. Исправление дефектов должно производиться в соответствии с требованиями пп. 2.4.10 - 2.4.14 и 2.5.4 - 2.5.6 настоящего РД. 4.9.4. Твердость поверхностей качения должна соответствовать величинам, указанным в чертежах. Требуемая твердость должна достигаться с помощью термообработки поверхностей качения или их нагартовки. Нагартовка должна производиться шарами или роликами тех же размеров, что и у устанавливаемых в опорно-поворотное устройство. 4.10. Детали пневмосистемы и гидросистемы 4.10.1. В деталях пневмо- и гидросистемы, изготовленных из отливок, дефекты литья (трещины, неслитины, раковины и тому подобное) не допускаются. 4.10.2. В деталях пневмо- и гидросистемы, изготовленных из поковок, трещины, плены, риски, вмятины и другие механические повреждения не допускаются. 4.10.3. Резьба на деталях пневмо- и гидросистемы должна быть чистой и не иметь заусенцев, сорванных ниток, вмятин и других дефектов. 4.10.4. Овальность, конусность и бочкообразность рабочих поверхностей цилиндров, золотниковых коробок, коробок управления и тому подобного не должны превышать половины поля допуска на соответствующий размер. 4.10.5. Арматура пневмо- и гидросистемы для предохранения от коррозии должна иметь защитное покрытие. 4.10.6. Трущиеся поверхности деталей пневмо- и гидросистемы должны быть износостойкими и коррозионно-стойкими. 4.10.7. Внутренние поверхности трубопроводов, деталей пневмо-и гидросистемы, рабочие каналы должны быть очищены от ржавчины, окалины, стружки, песка, земли и т.п. 4.11. Пружины 4.11.1. Винтовые пружины сжатия и растяжения из стали круглого сечения должны соответствовать рабочим чертежам и отвечать требованиям ГОСТ 16118, ГОСТ 13764 - ГОСТ 13776. 4.12. Крюки 4.12.1. Крюки кованые и штампованные должны изготовляться в соответствии с требованиями ГОСТ 2105, ГОСТ 6627, ГОСТ 6628, по рабочим чертежам, утвержденным в установленном порядке. Допускается применение крюков других типов, согласованных в установленном порядке. 4.12.2. Крюки пластинчатые однорогие и двурогие должны изготовляться в соответствии с требованиями ГОСТ 6619 по рабочим чертежам, утвержденным в установленном порядке. 4.12.3. Марка стали, предназначенная для изготовления крюка, должна быть подтверждена сертификатом предприятия - изготовителя металла. 4.12.4. Поверхность крюка должна быть чистая. Заусенцы, плены, подсечки, острые углы, волосовины, трещины, закаты, а также подрезы на обработанной хвостовой части крюка не допускаются. Разрешается зачистка местных дефектов без снижения прочности крюка. Заварка или заделка дефектов крюка запрещается. 4.12.5. Показатели механических свойств крюков и требования, предъявляемые к поковкам крюков, должны соответствовать ГОСТ 2105. 4.12.6. Изготовлять крюки с применением сварки не следует. 4.12.7. Резьба крюка должна быть чистой, без заусенцев, сорванных ниток и вмятин. 4.12.8. Для проверки механических свойств металла крюков последние должны изготовляться с припуском в хвостовой части, необходимым для изготовления образцов. Количество образцов и методы их испытания устанавливаются ГОСТ 2105. 4.12.9. Каждый принятый ОТК крюк должен иметь маркировку с указанием номера крюка по стандарту его металла и номера плавки, наименования предприятия-поставщика, дату изготовления. В паспорте изделия даются сертификат поковки, результаты проверок и испытаний на прочность. 4.13. Канаты стальные 4.13.1. Применяемые для грузоподъемных машин канаты, указанные в чертежах, должны иметь сертификат предприятия-изготовителя. При отсутствии сертификата канат подвергают испытаниям в объеме, предусмотренном ГОСТ 3241, и по их результатам составляют сертификат. 4.13.2. Канаты стальные должны отвечать требованиям ГОСТ 3241, настоящего РД и рабочих чертежей, утвержденных в установленном порядке. 4.13.3. При недостаточной длине каната надставлять его сращиванием не разрешается. 4.14, Резиновые уплотнения и манжеты 4.14.1. Резиновые уплотнения, манжеты и их установка должны соответствовать ГОСТ 8752, ГОСТ 14896, ГОСТ 6678, ГОСТ 9833, ГОСТ 18829, ГОСТ 22704 и ГОСТ 24811. 4.14.2. Манжеты, кольца и уплотнения должны изготовляться из маслостойкой и морозостойкой резины, обеспечивающей работу узла уплотнения в интервале температур от 80 до -40 °С. 4.14.3. Поверхность манжет и уплотнений должна быть гладкой, без заусенцев, не иметь включений, пузырей и других изъянов. На нерабочих поверхностях изделий допускаются: углубления и возвышения (не более трех), не превышающие 0,5 мм на 100 мм длины по периметру; следы недопрессовки площадью не более 0,25 см2. Допускаются незначительные следы от обрезки выпрессовок в пределах установленных допусков на размеры. 4.14.4. Разностенность манжет должна быть в пределах допусков на толщину. 4.14.5. Отклонение от геометрической формы сечения колец (смещение на плоскости разъема пресс-формы, овальность и др.) не должно выходить за пределы допускаемых отклонений по диаметру сечения кольца и превышать 0,15 мм. 4.14.6. Упакованные и неупакованные манжеты, кольца и уплотнения должны храниться при температуре от 0 до 25 °С. Условия хранения должны исключать возможность механического повреждения манжет, колец и уплотнений. Манжеты, кольца и уплотнения должны быть защищены от действия прямых солнечных лучей. 4.14.7. Не допускается хранение манжет, колец и уплотнений на расстоянии менее 1 м от печей и других нагревательных приборов, а также в одном помещении с органическими растворителями, кислотами, щелочами, смазочными материалами и другими веществами, которые могут разрушить резину. 4.15. Сборка механизмов. Общие требования 4.15.1. На сборку сборочных единиц и механизмов должны поступать детали, прошедшие приемку и имеющие клеймо ОТК. Номенклатура деталей, подлежащих клеймению, устанавливается предприятием-изготовителем. 4.15.2. Сборка сборочных единиц должна производиться в полном соответствии с утвержденной на предприятии-изготовителе технологической документацией. 4.15.3. Все острые углы в деталях, кроме оговоренных особо, перед сборкой следует притупить, заусенцы зачистить. 4.15.4. Все вращающиеся сборочные единицы и детали должны проворачиваться на своих опорах без заедания, при равномерном приложении усилий. Быстро вращающиеся детали и сборочные единицы не должны вызывать недопустимых вибраций из-за неуравновешенности вращающихся масс. Балансировка должна выполняться по технологическому процессу предприятия-изготовителя c учетом методических указаний ГОСТ 22061. Нормы и допуски дисбаланса указываются в рабочих чертежах в соответствии с ГОСТ 22061. Методы контроля должны быть указаны в технологической документации. 4.15.5. Ручная пригонка при сборке посадочных мест и прочих соединений деталей друг с другом допускается в отдельных случаях с разрешения ОТК. Пригонка деталей шлицевых соединений не допускается. 4.15.6. Монтируемые на раме механизмов сборочные единицы можно устанавливать не более чем на двух регулировочных прокладках в одном месте. После выверки сборочных единиц прокладки должны быть сварены между собой и прикреплены к раме. 4.15.7. Редукторы, двигатели, опоры и т.п. после установки и выверки должны быть надежно закреплены во избежание перемещения. 4.15.8. При установке регулируемых подшипников скольжения должна быть предусмотрена возможность последующей подтяжки при очередном ремонте и техническом обслуживании. 4.15.9. На рабочих поверхностях деталей после сборки не должно быть следов от ударов молотком, забоин, засечек и пр. 4.15.10. При сборке смазочные каналы должны быть очищены и заполнены смазкой согласно таблицам и схемам смазки конструкторской документации на конкретную машину. 4.15.11. После окончания сборки сборочных единиц запрещается сверление отверстий, при котором стружка может попасть в полости масляных ванн. 4.15.12. Головки винтов и болтов, устанавливаемых впотай, не должны выступать из гнезд. 4.15.13. Отклонения от перпендикулярности осей шпилек и болтов к опорным плоскостям - по ГОСТ 1759.1. 4.15.14. Все болтовые соединения должны быть гарантированы от самоотвинчивания способами, указанными в чертежах. 4.15.15. Установка косых шайб под головки болтов должна обеспечивать их правильное положение. Положение косой шайбы на полках швеллера или двутавровой балки должно обеспечивать параллельность плоскости шайбы с наружной поверхностью полки. 4.15.16. При затягивании болтов, винтов и тому подобного должно быть обеспечено равномерное натяжение всех крепежных деталей. Не допускается перетяжка болтов, шпилек и прочего, для этого необходимо при сборке пользоваться только нормальным, предусмотренным для них инструментом. Категорически запрещается пользоваться при затяжке гаек зубилом и другими средствами, которые могут испортить крепежные детали. 4.15.17. Контрольные штифты должны выступать над поверхностью детали не более чем на 1/3 диаметра. 4.15.18. Выступающий конец болта, винта или шпильки над гайкой должен быть не менее 0,25d (d - диаметр резьбы) и не более трех ниток, за исключением случаев, оговоренных в рабочей документации. 4.15.19. Затяжка ответственных резьбовых соединений должна выполняться динаметрическими ключами с усилиями, указанными в технических условиях или рабочих чертежах конкретного механизма. 4.16. Сборка редукторов и коробок передач 4.16.1. Редукторы общего назначения должны соответствовать рабочим чертежам и отвечать требованиям ГОСТ 16162, ТУ 2-056-157, ГОСТ 27142. 4.16.2. Специальные редукторы должны соответствовать рабочим чертежам и отвечать требованиям настоящего РД. Степень точности, виды сопряжений, нормы точности, нормы плавности специальных редукторов должны отвечать требованиям ГОСТ 1643, ГОСТ 1758 и ГОСТ 3675. Методы контроля устанавливаются технологической документацией предприятия-изготовителя. 4.16.3. Окрашенные внутренние поверхности корпуса и необработанные поверхности литых деталей должны быть очищены и просушены перед сборкой. 4.16.4. Редукторы и коробки передач следует собирать таким образом, чтобы были выдержаны все основные параметры, зазоры и другие указания чертежей. 4.16.5. Величина бокового зазора в зубчатом зацеплении контролируется в соответствии с технологической документацией предприятия - изготовителя. 4.16.6. Пятно контакта должно проверяться по краске или другими средствами контроля согласно ГОСТ 1643, ГОСТ 1758 и ГОСТ 3675. 4.16.7. Переключение подвижных шестерен должно происходить свободно, при равномерном усилии. 4.16.8. Механизм переключения должен обеспечивать четкую фиксацию шестерен в заданном положении. 4.16.9. Торцевое несовпадение находящихся в зацеплении шестерен в зафиксированном положении допускается не более 5 % ширины венца для шестерен шириной до 30 мм и не более 3 % для шестерен шириной более 30 мм. 4.16.10. Для обеспечения герметичности места разъема редукторов перед сборкой смазывают тонким слоем жидкого стекла или спиртовым лаком (например, шеллаком). Допускается применение других методов уплотнения, обеспечивающих герметичность и не приводящих к склеиванию металла. Применять для уплотнения разъема прокладки запрещается. 4.16.11. Собранный редуктор и коробку передач предъявляют ОТК для проверки качества сборки и получения разрешения на обкатку и приработку. 4.16.12. Монтаж подшипников качения при сборке редукторов и коробок должен осуществляться в соответствии с требованиями п. 4.17 настоящего РД. 4.17. Монтаж подшипников качения 4.17.1. Монтаж подшипников качения в части полей допусков, посадок, шероховатости, отклонения формы и положения посадочных поверхностей под подшипники и опорных торцевых поверхностей, значения допустимых углов взаимного перекоса колец должны соответствовать технологической документации предприятия-изготовителя с учетом ГОСТ 3325. Посадка подшипников на вал или в корпус при малом натяге (js6, h6, q6, js7, H7, G7) рекомендуется запрессовкой в холодном виде на прессе. При большом натяге (n6, m6, k6) посадку кольца подшипника на вал рекомендуется производить с предварительным нагревом кольца или всего подшипника до температуры 358 - 363 К (80 - 90 °С) в масле или другим методом, исключающим применение открытого огня и обеспечивающим равномерный нагрев. При посадке подшипников на вал или в корпус передачу усилия запрессовки необходимо производить с помощью оправки или медной выколотки только через то кольцо, которое монтируется с натягом. В случае установки подшипника на вал в корпус с натягом следует применять специальную оправку, которая должна одновременно упираться в торцы обоих колец подшипника. 4.17.2. Подшипники при установке должны быть обращены к упору неклейменой стороной. 4.17.3. Конические роликоподшипники и упорные шарикоподшипники должны быть отрегулированы до достижения осевых зазоров, указанных в табл. 13. Таблица 13