| ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО "ГАЗПРОМ" Общество с ограниченной ответственностью "Газпромэнергодиагностика" Общество с ограниченной

ответственностью СТАНДАРТ ОРГАНИЗАЦИИ ДОКУМЕНТЫ НОРМАТИВНЫЕ ДЛЯ ПРОЕКТИРОВАНИЯ, СТРОИТЕЛЬСТВА И ЭКСПЛУАТАЦИИ ОБЪЕКТОВ ОАО "ГАЗПРОМ" МЕТОДИКА ПО ПРОДЛЕНИЮ СРОКА БЕЗОПАСНОЙ ЭКСПЛУАТАЦИИ ВЗРЫВОЗАЩИЩЕННЫХ ЭЛЕКТРОДВИГАТЕЛЕЙ СТО Газпром 2-2.3-057-2006 Дата введения - 2006-09-01 Содержание Предисловие 1 РАЗРАБОТАН Обществом с ограниченной ответственностью "Газпромэнергодиагностика" 2 ВНЕСЕН Управлением энергетики Департамента по транспортировке, подземному хранению и использованию газа ОАО "Газпром" 3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Распоряжением ОАО "Газпром" от 14 апреля 2006 г. № 46 4 ВВЕДЕН ВПЕРВЫЕ ВведениеНастоящий стандарт разработан в соответствии с Федеральным законом "О промышленной безопасности опасных производственных объектов" [1] с учетом требований Положения "О порядке продления срока безопасной эксплуатации технических устройств, оборудования и сооружений на опасных производственных объектах", утвержденного Постановлением Госгортехнадзора России от 9 июля 2002 г. № 43 (РД 03-484-02) [2] с целью нормативно-методического обеспечения работ по продлению срока безопасной эксплуатации взрывозащищенных электродвигателей на опасных производственных объектах ОАО "Газпром". 1 Область применения1.1 Настоящий стандарт устанавливает требования к периодичности, последовательности, составу и документальному оформлению работ по техническому освидетельствованию взрывозащищенных электродвигателей с целью оценки их состояния, условий эксплуатации и продления срока безопасной эксплуатации на опасных производственных объектах дочерних обществ и организаций ОАО "Газпром". 1.2 Настоящий стандарт является обязательным к применению дочерними обществами и организациями ОАО "Газпром", осуществляющими эксплуатацию взрывозащищенных электродвигателей, а также специализированными организациями, выполняющими работы на объектах дочерних обществ и организаций ОАО "Газпром" по техническому освидетельствованию, техническому диагностированию, техническому обслуживанию и ремонту, испытаниям и измерениям после капитального ремонта взрывозащищенных электродвигателей. 2 Нормативные ссылкиВ настоящем стандарте используются нормативные ссылки на следующие стандарты: ИСО 2372 Международный стандарт. Станки. Правила оценки механической вибрации при рабочих скоростях от 10 до 200 об/с ГОСТ 5639-82 Стали и сплавы. Методы выявления и определения величины зерна ГОСТ 10243-75 Сталь. Методы испытаний и оценки макроструктуры ГОСТ 11828-86 Машины электрические вращающиеся. Общие методы испытаний ГОСТ 14782-86 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые ГОСТ 17494-87* (МЭК 34-5-81) Машины электрические вращающиеся. Классификация степеней защиты, обеспечиваемых оболочками вращающихся электрических машин ГОСТ 18442-80 Контроль неразрушающий. Капиллярные методы. Общие требования ГОСТ 18661-73 Сталь. Измерение твердости методом ударного отпечатка ГОСТ 18895-97 Метод фотоэлектрического спектрального анализа ГОСТ 20911-89 Техническая диагностика. Термины и определения ГОСТ 21105-87 Контроль неразрушающий. Магнитопорошковый метод ГОСТ 22727-88 Прокат листовой. Методы ультразвукового контроля ГОСТ 22761-77 Металлы и сплавы. Методы измерения твердости по Бринеллю переносными твердомерами статического действия ГОСТ 22762-77 Металлы и сплавы. Метод измерения твердости на пределе текучести вдавливанием шара ГОСТ 27.002-89 Надежность в технике. Основные понятия. Термины и определения ГОСТ Р 51330.0-99 (МЭК 60079-0-98) Электрооборудование взрывозащищенное. Часть 0. Общие требования ГОСТ Р 51330.1-99 (МЭК 60079-1-98) Электрооборудование взрывозащищенное. Часть 1. Взрывозащита вида "взрывонепроницаемая оболочка" ГОСТ Р 51330.3-99 Электрооборудование взрывозащищенное. Часть 2. Заполнение или продувка оболочки под избыточным давлением р ГОСТ Р 51330.5-99 (МЭК 60079-4-75) Электрооборудование взрывозащищенное. Часть 4. Метод определения температуры самовоспламенения ГОСТ Р 51330.6-99 (МЭК 60079-5-97) Электрооборудование взрывозащищенное. Часть 5. Кварцевое заполнение оболочки q ГОСТ Р 51330.7-99 (МЭК 60079-6-95) Электрооборудование взрывозащищенное. Часть 6. Масляное заполнение оболочки о ГОСТ Р 51330.8-99 Электрооборудование взрывозащищенное. Часть 7. Защита вида е ГОСТ Р 51330.9-99 (МЭК 60079-10-95) Электрооборудование взрывозащищенное. Часть 10. Классификация взрывоопасных зон ГОСТ Р 51330.10-99 (МЭК 60079-11-99) Электрооборудование взрывозащищенное. Часть 11. Искробезопасная электрическая цепь i ГОСТ Р 51330.13-99 (МЭК 60079-14-96) Электрооборудование взрывозащищенное. Часть 14. Электроустановки во взрывоопасных зонах (кроме подземных выработок) ГОСТ Р 51330.16-99 (МЭК 60079-17-96) Электрооборудование взрывозащищенное. Часть 17. Проверка и техническое обслуживание электроустановок во взрывоопасных зонах (кроме подземных выработок) ГОСТ Р 51330.18-99 (МЭК 60079-19-93) Электрооборудование взрывозащищенное. Часть 19. Ремонт и проверка электрооборудования, используемого во взрывоопасных газовых средах (кроме подземных выработок или применений, связанных с переработкой и производством взрывчатых веществ) ГОСТ Р 52350.0-2005 (МЭК 60079-0:2004) Электрооборудование для взрывоопасных газовых сред. Часть 0. Общие требования. Примечание - При пользовании настоящим стандартом необходимо проверить действие ссылочных стандартов по соответствующему указателю, составленному на 1 января текущего года, и информационным указателям, опубликованным в текущем году. Если ссылочный документ заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться замененным (измененным) документом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку. 3 Основные термины и определенияВ настоящем стандарте применены термины в соответствии с ГОСТ 27.002, ГОСТ 20911, а также следующие термины с соответствующими определениями: 3.1 опасные производственные объекты: Предприятия или их цехи, участки, площадки, а также иные производственные объекты, отнесенные статьей 2 Федерального закона от 21 июля 1997 года № 116-ФЗ "О промышленной безопасности опасных производственных объектов" [1] к категории опасных. 3.2 требования промышленной безопасности: Условия, запреты, ограничения и другие обязательные требования, содержащиеся в Федеральном законе от 21 июля 1997 года № 116-ФЗ "О промышленной безопасности опасных производственных объектов" [1], федеральных законах и иных нормативных правовых актах Российской Федерации, а также в нормативных технических документах, которые применяются в установленном порядке и соблюдение которых обеспечивает промышленную безопасность. 3.3 специализированная организация: Организация, проводящая на конкурсной основе по договору с эксплуатирующей организацией работы по продлению срока безопасной эксплуатации взрывозащищенных электродвигателей ОАО "Газпром", имеющая лицензию Ростехнадзора на проведение экспертизы промышленной безопасности технических устройств, применяемых на опасном производственном объекте. 3.4 непосредственная проверка: Проверка, выявляющая такие дефекты, которые обнаруживаются только с применением дополнительного оборудования, обеспечивающего доступ к проверяемому объекту, и инструментов. Непосредственная проверка не требует вскрытия защитной оболочки или отключения электрооборудования. 3.5 детальная проверка: Проверка, выявляющая дефекты, которые обнаруживаются только после вскрытия защитной оболочки и применения инструментов и контрольно-измерительного оборудования. Для проведения детальной проверки требуется отключение электрооборудования от источника питания с его остановом. 3.6 взрывоопасная газовая среда (атмосфера): Смесь с воздухом, при атмосферных условиях, горючих веществ в виде газа, пара или тумана, горение в которой после начала воспламенения распространяется на весь объем взрывоопасной смеси. 3.7 взрывонепроницаемая оболочка: Вид взрывозащиты электрооборудования, в котором его части, способные воспламенить взрывоопасную смесь, заключены в оболочку, способную выдерживать давление взрыва воспламенившейся смеси без повреждения и передачи воспламенения в окружающую взрывоопасную смесь, для которой она предназначена. Примечание - Взрывозащиту этого вида обозначают буквой "d". 3.8 свободный объем оболочки (отделения) V: Внутренний объем оболочки (отделения) за вычетом объема, занимаемого встроенными элементами. 3.9 взрывонепроницаемое соединение: Соединение частей оболочки через щель которого взрыв внутри оболочки не распространяется в окружающую взрывоопасную смесь с установленным коэффициентом безопасности. 3.10 длина щели L: Кратчайший путь по взрывозащитной поверхности из оболочки в окружающую среду или из одного отделения в другое на участке, где отсутствует отверстие для болта или другого элемента крепления. 3.11 ширина щели: Расстояние между соответствующими поверхностями взрывонепроницаемого соединения. При цилиндрических поверхностях за ширину щели принимают диаметральный зазор (разность диаметров). 3.12 взрывозащитная поверхность: Поверхность части оболочки, которая совместно с соответствующей ей поверхностью другой части образует щель взрывонепроницаемого соединения. 3.13 вал: Деталь круглого поперечного сечения, применяемая для передачи вращательного движения. 3.14 ширина радиальной щели: Расстояние между поверхностями отверстия и вала в цилиндрическом соединении. 3.15 длина щели до отверстия l: Кратчайший путь по взрывозащитной поверхности из оболочки в окружающую среду или из одного отделения в другое на участке, где имеется отверстие для болта или другого элемента крепления. 3.16 параметры взрывонепроницаемого соединения: Значения ширины и длины щели, обеспечивающие взрывонепроницаемость оболочки с установленным коэффициентом безопасности. 3.17 взрывоустойчивость оболочки: Способность оболочки сопротивляться давлению, возникшему при взрыве в ней взрывоопасной смеси, без нарушения средств взрывозащиты. 3.18 плоское взрывонепроницаемое соединение: Соединение частей взрывонепроницаемой оболочки, в котором щель образуется между плоскими взрывозащитными поверхностями. 3.19 цилиндрическое взрывонепроницаемое соединение: Соединение частей взрывонепроницаемой оболочки, в котором щель образуется между цилиндрическими взрывозащитными поверхностями. 3.20 плоскоцилиндрическое взрывонепроницаемое соединение: Соединение частей взрывонепроницаемой оболочки, в котором щель образуется частично плоскими и частично цилиндрическими взрывозащитными поверхностями. 3.21 резьбовое взрывонепроницаемое соединение: Соединение частей взрывонепроницаемой оболочки, в котором щель образуется между резьбовыми взрывозащитными поверхностями. 3.22 максимальная температура поверхности: Наибольшая температура, возникающая в процессе эксплуатации при наиболее неблагоприятных условиях (но в пределах регламентированных отклонений) на любой части или поверхности электрооборудования, которая может привести к воспламенению окружающей взрывоопасной газовой среды. 3.23 оболочка: Совокупность стенок, крышек, кабельных вводов, валов и т.п. частей, которые содействуют обеспечению вида взрывозащиты и (или) степени защиты IP электрооборудования. 3.24 средство взрывозащиты: Конструктивное и (или) схемное решение для обеспечения взрывозащиты электрооборудования. 3.25 электрооборудование повышенной надежности против взрыва: Взрывозащищенное электрооборудование, в котором взрывозащита обеспечивается только в признанном нормальном режиме его работы. 3.26 взрывобезопасное электрооборудование: Взрывозащищенное электрооборудование, в котором взрывозащита обеспечивается как при нормальном режиме работы, так и при признанных вероятных повреждениях, определяемых условиями эксплуатации, кроме повреждений средств взрывозащиты. 3.27 особовзрывобезопасное электрооборудование: Взрывозащищенное электрооборудование, в котором по отношению к взрывобезопасному электрооборудованию приняты дополнительные средства взрывозащиты, предусмотренные стандартами на виды взрывозащиты. 4 Общие положения4.1 Срок эксплуатации взрывозащищенных электродвигателей устанавливается изготовителем и указывается в технических паспортах. По завершении этого срока дальнейшая эксплуатация взрывозащищенных электродвигателей без технического освидетельствования не допускается. 4.2 Продление сроков безопасной эксплуатации электродвигателей осуществляется на период не более 5 лет. Продленный срок безопасной эксплуатации электродвигателей устанавливается в качестве дополнительного нормативного ресурса. 4.3 Работы по продлению срока безопасной эксплуатации электродвигателей (далее - работы по ПСБЭЭ) проводятся специализированными организациями, имеющими лицензию Ростехнадзора на проведение экспертизы промышленной безопасности технических устройств, применяемых на опасных производственных объектах, с привлечением экспертов, аттестованных в соответствии с Правилами аттестации экспертов Системы экспертизы промышленной безопасности [3]. 4.4 Работы по ПСБЭЭ должны проводиться: - до достижения предельных сроков эксплуатации, установленных изготовителем; - до достижения сроков очередного технического освидетельствования, установленного комиссией эксплуатирующей организации. 4.5 Проведение работ по ПСБЭЭ должно осуществляться как на работающих (эксплуатируемых), так и на находящихся в резерве, на хранении или консервации электродвигателях, с последующим проведением отдельных видов контрольных измерений и испытаний после приведения электродвигателей в состояние готовности к пуску. 5 Порядок проведения работ по продлению срока безопасной эксплуатации взрывозащищенных электродвигателей5.1 Работы по ПСБЭЭ как комплекс организационных и технических мероприятий включают в себя: - техническое диагностирование и оценку фактического технического состояния электродвигателей; - определение возможности, условий и срока дальнейшей безопасной эксплуатации электродвигателей; - проведение технического обслуживания и ремонта (при обоснованной необходимости); - проведение контрольных испытаний и измерений после ремонта; - регистрацию и утверждение в установленном порядке в территориальных органах Ростехнадзора заключения о возможности продления срока безопасной эксплуатации электродвигателей, поднадзорных Ростехнадзору. 5.2 Настоящий стандарт устанавливает три этапа последовательно выполняемых работ по ПСБЭЭ: 5.2.1 Первый этап включает в себя: - анализ технической документации на электродвигатель; - составление программы работ по продлению срока безопасной эксплуатации; - выполнение подготовительных работ, проведение технического диагностирования, непосредственной и детальной проверок. 5.2.2 Второй этап включает в себя: - анализ параметров технического состояния электродвигателя; - определение возможности, условий и срока дальнейшей безопасной эксплуатации электродвигателя; - разработку (при необходимости) плана корректирующих мероприятий по обеспечению безопасной эксплуатации электродвигателя на период до достижения срока очередного технического освидетельствования; - проведение корректирующих мероприятий, предусмотренных заключением о продлении срока безопасной эксплуатации электродвигателя. 5.2.3 Третий этап включает в себя: - разработку, согласование и утверждение заключения о возможности продления срока безопасной эксплуатации электродвигателей или заключения о выводе электродвигателя из эксплуатации. 6 Анализ технической документации6.1 Анализ технической документации на электродвигатель проводится с целью установления фактических условий его эксплуатации и сравнения их соответствия требованиям изготовителя. 6.2 Анализу должна подвергаться следующая техническая документация: - технический паспорт электродвигателя; - техническое описание и инструкция по эксплуатации электродвигателя с подробным описанием средств взрывозащиты и мер по их сохранению при монтаже, эксплуатации и ремонте; - инструкции по монтажу и подключению электродвигателя; - копии сертификатов соответствия на взрывозащищенное электрооборудование; - эксплуатационный журнал регистрации сведений о повреждениях и неисправностях в работе электродвигателя, обо всех предыдущих ремонтах, проверках и изменениях. 6.3 Особое внимание должно уделяться анализу сведений о повреждениях и неисправностях в работе электродвигателя и о причинах, приведших к ним. 6.4 Результаты анализа технической документации должны оформляться в виде протокола. Форма протокола приведена в приложении Ж. 7 Составление программы работ по продлению срока безопасной эксплуатации электродвигателей7.1 После проведения анализа технической документации должна быть составлена программа работ по продлению срока безопасной эксплуатации электродвигателя, включающая в себя программы: - выполнения подготовительных работ; - технического диагностирования, непосредственной и детальной проверок; - технического обслуживания; - проведения контрольных испытаний и измерений. Программы должны составляться на основе типовых программ с учетом индивидуальной специфики типов взрывозащищенных электродвигателей. 7.2 Программа работ утверждается руководителем специализированной организации, проводящей работы по ПСБЭЭ, и согласовывается техническим руководителем эксплуатирующей организации. 8 Выполнение подготовительных работ, проведение технического диагностирования, непосредственной и детальной проверок8.1 Выполнение подготовительных работ 8.1.1 Вывод электродвигателя из эксплуатации для обследования производится в соответствии с инструкцией изготовителя с соблюдением нормативных требований, обеспечивающих безопасность работ. 8.1.2 Отключение электродвигателя от источника питания для проведения работ по продлению срока безопасной эксплуатации осуществляется персоналом службы энерговодоснабжения эксплуатирующей организации. 8.1.3 Перед отключением электродвигателя от источника питания службой энерговодоснабжения эксплуатирующей организации проводятся мероприятия по отключению соответствующего технологического оборудования, привод которого обеспечивается этим электродвигателем. 8.1.4 После отключения от источника питания представителями эксплуатирующей и специализированной организаций подписывается акт о готовности взрывозащищенного электродвигателя к проведению работ по продлению срока безопасной эксплуатации согласно утвержденной программе. 8.1.5 Демонтаж электродвигателей и вывод из взрывоопасной зоны производятся силами и техническими средствами специализированной организации, проводящей работы по ПСБЭЭ, в соответствии с инструкцией изготовителя с применением подъемно-транспортных средств, средств малой механизации и искробезопасного инструмента. 8.1.6 После демонтажа электродвигателя и вывода из взрывоопасной зоны представителями эксплуатирующей и специализированной организаций подписывается акт демонтажа взрывозащищенного электродвигателя. 8.1.7 С целью определения соответствия нормативным требованиям и выявления недопустимого изменения параметров, произошедшего за период эксплуатации, проводится непосредственная проверка электродвигателя при номинальном режиме работы. Непосредственная проверка электродвигателя должна включать в себя: - проверку маркировки взрывозащиты; - проверку соответствия классу взрывоопасной зоны; - проверку соответствия вида взрывозащиты категории и группе взрывоопасной смеси; - проверку соответствия температурному классу; - проверку примыкания перегородок к взрывонепроницаемым фланцевым соединениям; - проверку средств защиты от коррозии, атмосферных воздействий, вибраций и других неблагоприятных факторов; - проверку идентификации цепей. 8.1.8 Программа непосредственной проверки составляется на основании типовой программы, приведенной в приложении А. Результаты непосредственной проверки оформляются в виде протокола, приведенного в приложении Ж, и прилагаются к заключению о возможности продления срока безопасной эксплуатации электродвигателя. 8.2 Проведение технического диагностирования 8.2.1 С целью контроля и прогнозирования технического состояния средств взрывозащиты электродвигателя, поиска места и определения причин неисправности для установления сроков и условий дальнейшей безопасной эксплуатации проводится техническое диагностирование взрывозащищенного электродвигателя. Перечень работ по техническому диагностированию включает в себя: - неразрушающий контроль; - определение механических характеристик металла; - металлографические исследования; - определение химического состава металла; - измерение параметров заземления (зануления); - проверку пусковых характеристик и проверку работы электродвигателя на номинальном режиме под нагрузкой, обеспечиваемой технологическим оборудованием; - измерение сопротивления изоляции обмоток статора и ротора; - визуальный и эндоскопический осмотр статора и ротора. 8.2.2 Программа технического диагностирования составляется на основании типовой программы, в соответствии с приложением В. Результаты технического диагностирования оформляются в виде протокола, приведенного в приложении Ж, и прикладываются к заключению о продлении срока безопасной эксплуатации электродвигателя. 8.2.3 Если по результатам работ по техническому диагностированию установлено, что электродвигатель находится в состоянии, опасном для дальнейшей эксплуатации, то использование по назначению такого электродвигателя эксплуатирующей организацией прекращается. Решение о продолжении эксплуатации электродвигателя в пределах продленного срока, замене или ремонте принимается руководителем эксплуатирующей организации. 8.3 Проведение детальной проверки 8.3.1 С целью определения соответствия нормативным требованиям параметров взрывозащиты и монтажа электроустановки, выявления дефектов и несанкционированных изменений проводится детальная проверка с разборкой взрывозащищенного электродвигателя. 8.3.2 Детальная проверка включает в себя: - проверку соответствия величины зазоров взрывонепроницаемых соединений нормативным требованиям; - разборку электродвигателя на составные части и комплектующие изделия; - выявление несанкционированных изменений; - проверку соответствия крепежных деталей нормативным требованиям; - проверку устройства, подбора, комплектации и установки кабельных вводов, вводных отделений; - проверку просвета между лопастями вентилятора двигателя и защитной оболочкой и (или) кожухом; - проверку соответствия типа кабеля нормативным требованиям; - проверку заполнения заглушек и кабельных муфт; - проверку системы трубопроводов и переходников комбинированной системы электропроводки; - проверку контакта и поперечного сечения заземляющих проводников; - проверку полного сопротивления короткого замыкания (TN системы) или сопротивления заземления (IT системы) на соответствие нормативным требованиям; - проверку параметров срабатывания автоматических электрических защитных устройств. 8.3.3 На электродвигателях взрывозащиты вида е согласно ГОСТ Р 51330.8 дополнительно проверяется: - наличие и исправность прокладок, состояние фланцевых соединений, обеспечивающих защиту электродвигателя от внешних воздействий; - целостность изоляционных деталей; - наличие защиты от перегрузки и соответствие времени ее срабатывания времени, указанному в табличке или паспорте электродвигателя. 8.3.4 На электродвигателях взрывозащиты вида о, "масляное заполнение оболочки", согласно ГОСТ Р 51330.7 дополнительно проверяется: - состояние средств контроля уровня масла; - высота слоя масла; - состояние эластичных прокладок, отсутствие течи масла из оболочки; - соответствие минерального масла нормативным требованиям. 8.3.5 На электродвигателях взрывозащиты вида р, "заполнение или продувка оболочки под избыточным давлением", согласно ГОСТ Р 51330.3 дополнительно проверяется: - выполнение требований, указанных в инструкции изготовителя по монтажу и эксплуатации электродвигателя; - исправность системы подачи защитного газа (вентиляторов, фильтров, трубопроводов); - целостность уплотнений в оболочке электродвигателя и газопроводах; - исправность и показания измерительных приборов, контролирующих избыточное давление в оболочке и температуру подшипников, оболочки, а также входящего и выходящего из оболочки электродвигателя защитного газа; - исправность блокировок, контролирующих давление и количество воздуха, продуваемого через электродвигатель перед пуском.

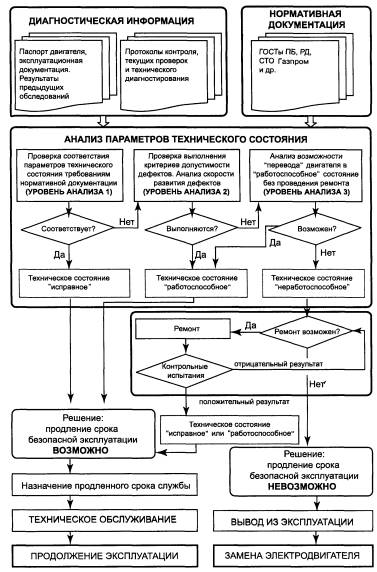

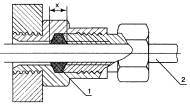

Рисунок 1 - Процедура оценки технического состояния и принятия решения о возможности продления срока безопасной эксплуатации 8.3.6 На электродвигателях взрывозащиты вида q, "кварцевое заполнение оболочки", согласно ГОСТ Р 51330.6 дополнительно проверяется: - состояние средств контроля толщины защитного слоя заполнителя (кварцевого песка); - отсутствие повреждений оболочки и эластичных прокладок; - исправность блокировок и сигнализации. 8.3.7 На электродвигателях взрывозащиты вида i согласно ГОСТ Р 51330.10 дополнительно проверяется: - комплектность и соответствие электродвигателя требуемым параметрам; - соответствие внешних соединений электроустановки схеме, длине и маркам соединительных кабелей; - соответствие максимально допустимого значения емкости и индуктивности; - соответствие значения проводимого напряжения требованиям монтажно-эксплуатационной инструкции на электродвигатель; - наличие и целостность заземляющего устройства; - целостность заливки компаундом блоков искрозащиты; - наличие и целостность предохранителей. 8.3.8 Программа детальной проверки с разборкой электродвигателя составляется на основании типовой программы, приведенной в приложении Б. Результаты детальной проверки оформляются в виде протокола, приведенного в приложении Ж, и прикладываются к заключению о продлении срока безопасной эксплуатации электродвигателя. 9 Анализ параметров технического состояния9.1 При проведении непосредственной проверки, технического диагностирования, детальной проверки с разборкой выявляются дефекты электродвигателя и определяются значения параметров технического состояния. Выявленные дефекты и повреждения подлежат регистрации в ведомости дефектов. 9.2. С целью оценки текущего технического состояния электродвигателя проводится анализ дефектов и параметров его технического состояния, выполняемый на основании информации, полученной при анализе технической документации, технического диагностирования непосредственной и детальной проверок. 9.3 В зависимости от выявленных дефектов и значений параметров технического состояния электродвигателя анализ может состоять из одного, двух или трех последовательно выполняемых уровней (см. рисунок 1). 9.4 На уровне анализа 1 проверяется соответствие нормативным требованиям: - условий эксплуатации электродвигателя; - параметров технического состояния средств взрывозащиты; - параметров технического состояния электромеханической части электродвигателя; - параметров технического состояния средств электропитания, заземления, управления и электрозащиты электродвигателя. 9.5 К определяющим параметрам технического состояния электродвигателя относятся: - параметры всех взрывонепроницаемых соединений; - параметры шероховатости взрывозащитных поверхностей; - прочность крепежных деталей; - герметичность кабельных вводов; - механические свойства металла взрывонепроницаемой оболочки; - текущая толщина элементов взрывонепроницаемой оболочка; - значение сопротивления изоляции обмоток статора и ротора; - степень разрушения и старения изоляции лобовых частей обмоток; - наличие (отсутствие) повреждений сегментов активной стали; - степень износа шеек вала ротора. 9.6 Достаточным условием для заключения о соответствии текущей толщины элемента оболочки требованиям конструкторской документации является условие: s* ≥ sн - c1, (1) где s* - текущая толщина элемента согласно результатам контроля (минимальное измеренное значение толщины по данным ультразвуковой толщинометрии); sн - номинальная толщина элемента (по конструкторской документации); c1 - прибавка к расчетной толщине элемента для компенсации коррозии. При отсутствии данных о величине прибавки c1, принять c1 = 2 мм. 9.7 При соответствии параметров технического состояния электродвигателя требованиям эксплуатационной и нормативной документации его техническое состояние оценивается как "исправное", и дальнейший анализ не проводится. Если хотя бы один из параметров технического состояния не соответствует требованиям эксплуатационной и нормативной документации, проводится дальнейший анализ. 9.8 На уровне анализа 2 проверяется соответствие повреждений и дефектов нормам и критериям, приведенным в таблице В.1. Осуществляется оценка развития дефектов по результатам предшествующих обследований 9.9 При выполнении норм и критериев, приведенных в таблице В.1, или при положительном результате проверки прочности взрывонепроницаемой оболочки техническое состояние электродвигателя оценивается как "работоспособное", и третий уровень анализа не проводится. В противном случае техническое состояние электродвигателя оценивается как "неработоспособное", и проводится третий уровень анализа. 9.10 На уровне анализа 3 рассматривается технически обоснованная возможность перевода взрывозащищенного электродвигателя в "работоспособное" техническое состояние (если в результате выполнения первого или второго этапов анализа его техническое состояние было оценено как "неработоспособное"). Результатом выполнения данного этапа должно быть принятие следующих решений: - проведение ремонта взрывозащищенного электродвигателя; - проведение корректирующих мероприятий по восстановлению средств взрывозащиты электроустановки. Если данные решения не реализуемы или экономически не целесообразны, эксплуатирующей организацией принимается решение о выводе такого электродвигателя из эксплуатации. 10 Определение возможности, условий и срока дальнейшей безопасной эксплуатации электродвигателя10.1 К дальнейшей эксплуатации допускаются взрывозащищенные электродвигатели, находящиеся в "исправном" или "работоспособном" техническом состоянии. 10.2 Технически обоснованное решение о возможности продления срока безопасной эксплуатации с назначением срока безопасной эксплуатации или заключения о выводе электродвигателя из эксплуатации принимается руководителем экспертной группы специализированной организации, проводящей работы по ПСБЭЭ. 10.3 Решение о возможности продления срока безопасной эксплуатации с назначением срока безопасной эксплуатации и указанием условий эксплуатации оформляется в заключительной части итогового документа - заключении о возможности продления срока безопасной эксплуатации взрывозащищенного электродвигателя. Величина назначаемого продленного срока службы электродвигателя не должна превышать указанную в таблице 1. Таблица 1 Предельная величина назначаемого срока дальнейшей эксплуатации

10.4 Для взрывозащищенных электродвигателей, находящихся в "неисправном" техническом состоянии, при необходимости разрабатывается экономически обоснованная программа проведения ремонта или программа проведения корректирующих мероприятий по восстановлению средств взрывозащиты электроустановки для перевода таких электродвигателей в "работоспособное" техническое состояние. 10.5 Решение о возможности перевода неисправных взрывозащищенных электродвигателей в работоспособное техническое состояние принимается руководителем экспертной группы специализированной организации, проводящей работы по ПСБЭЭ. Решение о возможности перевода и программа проведения ремонта (или корректирующих мероприятий по восстановлению средств взрывозащиты электроустановки) оформляются в виде Предварительного заключения о возможности продления срока безопасной эксплуатации взрывозащищенного электродвигателя на срок не более полугода. 10.6 После проведения ремонта взрывозащищенных электродвигателей или корректирующих мероприятий по восстановлению средств взрывозащиты электроустановки, при положительных результатах контрольных послеремонтных испытаний, техническое состояние взрывозащищенных электродвигателей оценивается как "работоспособное" и принимается решение о возможности продления срока эксплуатации с назначением продленного срока службы. 10.7 В случае, если мероприятия по переводу неисправного взрывозащищенного электродвигателя в "работоспособное" состояние технически нереализуемы или экономически нецелесообразны (когда капитальные затраты на восстановление работоспособности электродвигателя сопоставимы с суммарной стоимостью закупки, поставки и монтажа нового взрывозащищенного электродвигателя, обладающего аналогичными характеристиками), принимается решение о невозможности продления срока эксплуатации такого электродвигателя. 10.8 Решение о невозможности продления срока эксплуатации принимается руководителем экспертной группы специализированной организации, проводящей работы по ПСБЭЭ. Решение о невозможности продления срока эксплуатации оформляется в заключительной части итогового документа - заключения о возможности продления срока безопасной эксплуатации взрывозащищенного электродвигателя. 10.9 Решение о продолжении эксплуатации взрывозащищенных электродвигателей в пределах продленных сроков эксплуатации, выводе электродвигателей из эксплуатации или ремонте принимается комиссией эксплуатирующей организации, возглавляемой ее техническим руководителем. 11 Проведение технического обслуживания и ремонта11.1 До сборки, монтажа и подключения электродвигателей, допущенных к дальнейшей эксплуатации, проводится их обязательное техническое обслуживание для сохранения технического состояния и обеспечения безопасной эксплуатации взрывозащищенных электродвигателей на продлеваемый период. Перед выполнением технического обслуживания или ремонта должна быть составлена соответствующая программа. Типовая программа технического обслуживания приведена в приложении Г. Типовая программа ремонта взрывозащищенных электродвигателей приведена в приложении Д. 11.2 Специализированная организация, проводящая ремонт электродвигателей, должна гарантировать, что лица, непосредственно связанные с ремонтом электрооборудования, прошли обучение, и осуществляется надлежащий надзор за уровнем их квалификации. 11.3 Информация о ремонте должна заноситься в соответствующий формуляр Паспорта технического состояния электродвигателя. Должны производиться записи в регистрационном журнале специализированной организации, проводящей ремонт, с подробной информацией о проделанной работе при ремонте взрывозащищенных электродвигателей. 12 Сборка, контрольные испытания, монтаж и подключение электродвигателей12.1 Сборка электродвигателей должна обеспечивать их нормальную работу и производиться с помощью специальных приспособлений и оснастки, исключающих повреждение взрывозащитных поверхностей и нарушение взрывобезопасности электродвигателей. Составные части электродвигателей должны быть скомплектованы перед сборкой и проверены на соответствие нормативной и эксплуатационной документации. 12.2 После сборки электродвигателей необходимо проверить: а) плотность и надежность затяжки крепежных деталей и соединений взрывонепроницаемой оболочки, а также наличие пружинных и стопорных шайб или других устройств, предотвращающих самоотвинчивание крепежных деталей; б) надежность контактных соединений во вводном устройстве (отсутствие люфтов и проворотов болтов и шпилек и наличие необходимого набора крепежа); в) размеры зазоров взрывонепроницаемых соединений; г) наличие и соответствие нормативным требованиям заземляющих устройств. 12.3 После сборки электродвигатель должен быть подвергнут контрольным испытаниям. Типовая программа контрольных и послеремонтных испытаний приведена в приложении Е. 12.4 При контрольных испытаниях электродвигателей проводятся измерения электрических и неэлектрических величин измерительными приборами и способами измерения согласно ГОСТ 11828, ИСО 2372, ПТЭЭП [11], ПУЭ [5] и Межотраслевым правилам по охране труда при эксплуатации электроустановок [10]. 12.5 Результаты проведения контрольных испытаний электродвигателей оформляются в виде протокола и прикладываются к Заключению о возможности продления срока безопасной эксплуатации взрывозащищенного электродвигателя. 12.6 После проведения контрольных и послеремонтных испытаний осуществляется монтаж и подключение электродвигателей в соответствии с инструкцией изготовителя. 12.7 После монтажа электродвигателя представителями эксплуатирующей и специализированной организаций подписывается Акт монтажа взрывозащищенного электродвигателя. 13 Требования к оформлению отчетной документации13.1 Весь процесс проведения работ по ПСБЭЭ должен быть документирован (см. таблицу 2). Необходимо соблюдать единообразие форм отчетной документации для удовлетворения требований по формированию отраслевой информационной базы данных по техническому состоянию взрывозащищенных электродвигателей ОАО "Газпром". 13.2 Итоговым документом проведенных работ по ПСБЭЭ является Заключение о возможности продления срока безопасной эксплуатации взрывозащищенного электродвигателя. Таблица 2 Отчетная документация

13.3 При первичном обследовании электродвигателя итоговыми документами проведенных работ являются Заключение о возможности продления срока безопасной эксплуатации и Паспорт технического состояния взрывозащищенного электродвигателя. 13.4 Заключение о возможности продления срока безопасной эксплуатации взрывозащищенного электродвигателя подписывается специалистами, проводившими работы по продлению, утверждается руководителем специализированной организации и заверяется печатью специализированной организации. 13.5 Заключение о возможности продления срока безопасной эксплуатации взрывозащищенных электродвигателей, поднадзорных Ростехнадзору, регистрируется и утверждается в территориальных органах Ростехнадзора согласно [12]. 13.6 В случае необходимости проведения корректирующих мероприятий к Заключению о возможности продления срока безопасной эксплуатации прилагают План мероприятий по обеспечению безопасной эксплуатации электродвигателей на продлеваемый период, согласованный с эксплуатирующей организацией. 13.7 По результатам первичного обследования электродвигателя составляется Паспорт технического состояния взрывозащищенного электродвигателя (приложение И). Приложение А |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Уровень взрывозащиты |

Вид взрывозащиты |

Группа (подгруппа) |

Температурный класс |

Маркировка |

|

Повышенной надежности против взрыва |

Защита вида "е" |

II |

Т6 |

2ExeIIT6 |

|

Защита вида "е" и взрывонепроницаемая оболочка |

IIВ |

ТЗ |

2ExedIIBT3 |

|

|

Взрывонепроницаемая оболочка и искробезопасная электрическая цепь |

IIВ |

Т5 |

2Exd[ic]IIBT5 |

|

|

Взрывобезопасное |

Взрывонепроницаемая оболочка |

IIА |

ТЗ |

1ExdIIAT3 |

|

Искробезопасная электрическая цепь |

IIС |

Т6 |

1ЕхibIIСТ6 |

|

|

Продувка оболочки под избыточным давлением |

II |

Т6 |

1ЕхрIIТ6 |

|

|

Кварцевое заполнение оболочки |

II |

Т6 |

1ExqIIT6 |

|

|

Специальный |

IIА |

Т6 |

1ExsIIAT6 |

|

|

Специальный и взрывонепроницаемая оболочка |

IIА |

Т6 |

1ExsdIIAT6 |

|

|

Специальный, искробезопаспасная цепь и взрывонепроницаемая оболочка |

IIВ |

Т4 |

1Exs[ia]dIIBT4 |

|

|

Особо взрывобезопасное |

Искробезопасная электрическая цепь |

IIС |

Т6 |

0ЕхiIIСТ6 |

|

Специальный и искробезопасная цепь |

IIС |

Т4 |

0ExsiIICT4 |

A.4.4 Маркировка взрывозащиты электродвигателей должна включать (см. таблицу А.1):

а) наименование изготовителя или его зарегистрированный товарный знак;

б) обозначение типа электрооборудования;

в) знак Ех, указывающий, что электрооборудование соответствует стандартам на взрывозащиту конкретного вида.

Маркировка взрывозащиты электрооборудования группы II должна содержать перед знаком Ех знак уровня взрывозащиты:

0 - для особовзрывобезопасных электродвигателей;

1 - для взрывобезопасных электродвигателей;

2 - для электродвигателей повышенной надежности против взрыва;

г) обозначение вида взрывозащиты:

о - масляное заполнение оболочки;

р - заполнение или продувка оболочки под избыточным давлением;

q - кварцевое заполнение оболочки;

d - взрывонепроницаемая оболочка;

е - защита вида "е";

ia - искробезопасность, уровень "ia" (категория "ia");

ib - искробезопасность, уровень "ib" (категория "ib");

ic - искробезопасность, уровень "ic" (категория "ic");

m - герметизация компаундом;

n - защита вида "n";

s - специальный вид взрывозащиты;

д) обозначение группы (подгруппы) электродвигателей: I или II (IIА, или IIВ, или IIС);

е) обозначение температурного класса или максимальной температуры поверхности, или того и другого вместе. Если в маркировке указаны оба этих данных, температурный класс должен указываться последним, в скобках. На кабельных вводах температурный класс не маркируют.

Пример - T1 или 350 °С, или 350 °С (Т1).

Электродвигатели, предназначенные для применения в определенном газе, не требуют указания значения температуры.

Маркировка должна включать обозначение ta или tamb вместе с диапазоном окружающей температуры;

ж) порядковый (заводской) номер электродвигателя;

з) название или знак органа по сертификации и номер сертификата (при выдаче сертификата);

и) специальные условия для обеспечения безопасности в эксплуатации, после маркировки взрывозащиты должен размещаться знак X.

В случае использования на различных частях электродвигателей (Ех-компонентах) различных видов взрывозащиты, каждая соответствующая часть должна иметь обозначение принятого в ней вида взрывозащиты. Если в электродвигателях используют взрывозащиту нескольких видов, на первом месте ставят обозначение основного вида взрывозащиты, а затем других видов.

Маркировки по перечислениям в)-е) должны размещаться в приведенной последовательности.

А.4.5 Ex-компоненты должны иметь маркировку на видном месте. Эта маркировка должна быть разборчивой, долговечной и содержать:

а) наименование или зарегистрированный товарный знак изготовителя;

б) обозначение типа Ех-компонента;

в) обозначение Ех;

г) обозначение каждого примененного вида взрывозащиты;

д) обозначение группы взрывозащищенного комплектующего изделия;

е) наименование или знак органа по сертификации;

ж) обозначение сертификации и знак U, нанесенный после маркировки взрывозащиты (знак X применяться не должен);

з) дополнительную маркировку, предписываемую стандартами на конкретные примененные виды взрывозащиты;

и) маркировку, требуемую в общем случае стандартами на комплектующие взрывозащищенные изделия.

А.5 Проверка соответствия электродвигателей классу взрывоопасной зоны

А.5.1 Для проверки выбора электродвигателей на соответствие классу взрывоопасной зоны согласно ГОСТ Р 51330.13 необходима следующая информация: класс взрывоопасной зоны; группа взрывоопасной смеси или температура ее самовоспламенения; где это необходимо, категория взрывоопасной смеси; сведения о внешних воздействиях и температуре окружающей среды.

А.5.2 В зоне класса 0 могут использоваться электродвигатели с взрывозащитой вида "искробезопасная электрическая цепь", а также электродвигатели с взрывозащитой специального вида s, сконструированные для использования в зоне класса 0.

А.5.3 В зоне класса 1 могут использоваться электродвигатели, сконструированные для использования в зоне класса 0 или имеющие, по крайней мере, взрывозащиту одного из следующих видов:

- взрывонепроницаемая оболочка d;

- заполнение или продувка оболочки под избыточным давлением р;

- кварцевое заполнение оболочки q;

- масляное заполнение оболочки о;

- защита вида е;

- искробезопасная электрическая цепь i;

- герметизация компаундом m;

- специальный вид s.

А.5.4 В зоне класса 2 могут использоваться следующие электродвигатели:

а) электродвигатели для зон класса 0 или 1;

б) электродвигатели, разработанные специально для использования в зоне класса 2 (например, с защитой вида n);

в) электродвигатели, отвечающие требованиям конкретного стандарта для соответствующего вида промышленного электрооборудования, нагретые поверхности которых при нормальной работе не способны воспламенить взрывоопасную смесь, и, кроме того, удовлетворяющие по крайней мере одно из следующих условий:

1) электродвигатели не производят дуговых или искровых разрядов;

2) при эксплуатации электродвигателей возникают дуговые или искровые разряды, но при этом значения электрических параметров (U, I, L и С) цепей (включая кабели) не превышают установленных в ГОСТ Р 51330.10 с коэффициентом безопасности, равным единице;

г) электродвигатели со взрывозащитой специального вида s.

А.6 Проверка соответствия вида взрывозащиты электродвигателей категории и группе взрывоопасной смеси (см. табл. А.2).

Таблица А.2

Связь между категорией взрывоопасной газовой смеси и подгруппой электродвигателей

|

Категория взрывоопасной смеси |

Подгруппа электродвигателей |

|

IIА |

IIА, IIВ или IIС |

|

IIВ |

IIВ или IIС |

|

IIС |

IIС |

А.6.1 Электродвигатели с взрывозащитой видов е, т, о, р, q должны относиться к группе II.

А.6.2 Электродвигатели с взрывозащитой видов d, i, s должны относиться к подгруппам IIА, IIВ или IIС.

А.6.3 Электродвигатели с взрывозащитой вида n должны, как правило, относиться к группе II, но если они содержат разрыватели закрытого типа, компоненты, предотвращающие воспламенение, или электротехнические устройства (схемы) с ограниченной энергией, то они должны относиться к подгруппам IIА, IIВ или IIС.

А.7 Проверка соответствия электродвигателей температурному классу

А.7.1 Необходимо проверить согласно ГОСТ Р 51330.16, что максимальная температура поверхности оболочки электродвигателя не превышает температуры самовоспламенения любого газа или пара, которые могут присутствовать в атмосфере взрывоопасной зоны.

А.7.2 При продолжительной эксплуатации электродвигателя возможно возникновение таких неисправностей (межвитковые замыкания в обмотках, износ подшипников и т.д.), которые приводят к значительному увеличению температуры поверхности оболочки и фактическому изменению температурного класса.

А.7.3 Следует произвести тепловой/тепловизионный контроль при номинальном режиме работы электродвигателей для получения информации о фактической температуре поверхности оболочки и выявления мест максимального нагрева.

А.7.4 При тепловом/тепловизионном контроле электродвигателя по локальным нагревам поверхности оболочки оценивается отсутствие витковых замыканий в обмотках, проходимость вентиляционных каналов, качество контактных соединений в герметичной коробке выводов по нагреву крышки коробки.

А.7.6 Результаты теплового/тепловизионного контроля поверхностей оболочки электродвигателя и вводного отделения оформляются в виде протокола теплового/тепловизионного контроля и прилагаются к Заключению о возможности продления срока безопасной эксплуатации.

А.7.7 Электродвигатели должны быть классифицированы в соответствии с температурными классами согласно таблице А.3 или снабжены указанием фактической максимальной температуры поверхности оболочки или элементов (в зависимости от вида взрывозащиты).

Таблица А.3

Соответствие температурного класса максимальной температуре поверхности электродвигателей

|

Температурный класс |

Максимальная температура поверхности, °С |

Температурный класс |

Максимальная температура поверхности, °С |

|

Т1 |

450 |

Т4 |

135 |

|

Т2 |

300 |

Т5 |

100 |

|

Т3 |

200 |

Т6 |

85 |

А.7.8 Необходимо проверить, что электродвигатель рассчитан на работу при максимальной и минимальной температурах окружающей среды, которые могут иметь место при его эксплуатации. Если маркировка и эксплуатационная документация взрывозащищенного электродвигателя не содержат указаний на диапазон температур окружающей среды, он может использоваться только при температурах от минус 20 до плюс 40 °С, если же диапазон указан, электродвигателем следует пользоваться только в этом диапазоне.

А.8 Проверка примыкания перегородок к взрывонепроницаемым фланцевым соединениям

А.8.1 Следует проверить методом измерительного контроля расстояние от взрывонепроницаемых фланцевых соединений электродвигателей до любого ближайшего сплошного препятствия, такого, как стальные конструкции, защитные кожухи, монтажные кронштейны, несгораемые перегородки, стены, трубы или другое оборудование.

А.8.2 Сплошные препятствия не должны примыкать к взрывонепроницаемым фланцевым соединениям электродвигателей ближе, чем указано в таблице А.4.

А.9 Проверка средств защиты от коррозии, атмосферных воздействий, вибрации и других неблагоприятных факторов

А.9.1 Следует проверить, что электродвигатели выбраны и установлены так, чтобы обеспечивалась их защита от внешних воздействий, которые могут оказать влияние на взрывозащиту.

Таблица А.4

Минимальное удаление взрывонепроницаемого фланца от препятствия в зависимости от категории взрывоопасной смеси

|

Категория взрывоопасной смеси |

Минимальное удаление, мм |

|

IIA |

10 |

|

IIВ |

30 |

|

IIС |

50 |

А.9.2 Проверке подлежит функционирование противоконденсационных устройств электродвигателей, таких, как вентиляционные, дренажные элементы или элементы обогрева.

А.9.3 Должны предприниматься меры, предотвращающие попадание посторонних предметов в открытые вентиляционные отверстия вертикально расположенных электродвигателей.

А.9.4 Необходимо проверить, что все части электроустановок содержатся в чистоте и не накапливают пыль и вредные вещества в количествах, способных вызвать избыточный рост температуры.

А.9.5 Если электродвигатель подвергается вибрации, должны предприниматься специальные меры по обеспечению плотной затяжки резьбовых соединений, в том числе кабельных вводов.

А.10 Проверка идентификации цепей

А.10.1 Проверка проводится для обеспечения возможности правильного отключения электродвигателя. Способы идентификации цепей:

а) электродвигатель снабжен несъемной биркой с указанием источника питания;

б) электродвигатель снабжен ярлыком с порядковым номером или кабелю присвоен номер электродвигателя, к которому он подключается. Источник питания можно определить из чертежа или спецификации с помощью ссылки на номер на ярлыке или номер кабеля;

в) электродвигатель четко и однозначно изображен на чертеже, на котором источник питания также указан либо непосредственно, либо с помощью спецификации.

А.10.2 Каждое устройство разъединения должно снабжаться табличками, устанавливаемыми непосредственно на все примыкающие линии, чтобы обеспечить быструю идентификацию цепи или группы цепей, управляемых этим устройством.

А.10.3 На случай аварии в любом подходящем месте вне взрывоопасной зоны должны быть предусмотрены одиночные или дублированные средства отключения подачи электроэнергии во взрывоопасную зону.

А.10.4 Электродвигатели, которые должны продолжать работать во избежание возникновения дополнительной опасности, не следует включать в цепь с аварийным отключением, они должны быть подключены к отдельной цепи.

Приложение Б

(обязательное)

Типовая программа детальной проверки с разборкой взрывозащищенных электродвигателей

Программа пригодна для разработки индивидуальных программ детальной проверки с разборкой.

Б.1 Детальная проверка с разборкой взрывозащищенных электродвигателей проводится с целью определения соответствия нормативным требованиям параметров взрывозащиты и монтажа электроустановки, выявления дефектов и несанкционированных изменений.

Б.2 Детальная проверка, проводимая дополнительно к непосредственной проверке, включает:

- проверку соответствия величины зазоров взрывонепроницаемых соединений нормативным требованиям;

- разборку электродвигателей на составные части и комплектующие изделия;

- выявление несанкционированных изменений;

- проверку соответствия крепежных деталей нормативным требованиям;

- проверку устройства, подбора, комплектации и установки кабельных вводов, вводных отделений;

- проверку просвета между лопастями вентилятора двигателя и защитной оболочкой и (или) кожухом;

- проверку соответствия типа кабеля нормативным требованиям;

- проверку заполнения заглушек и кабельных муфт;

- проверку системы трубопроводов и переходников комбинированной системы электропроводки;

- проверку контакта и поперечного сечения заземляющих проводников;

- проверку полного сопротивления короткого замыкания (TN системы) или сопротивления заземления (IT системы) на соответствие нормативным требованиям;

- проверку параметров срабатывания автоматических электрических защитных устройств.

Б.3 Результаты детальной проверки с разборкой оформляются в виде протокола, приведенного в приложении Ж, и прикладываются к Заключению о возможности продления срока безопасной эксплуатации взрывозащищенного электродвигателя.

Б.4 Проверка соответствия величины зазоров взрывонепроницаемых соединений нормативным требованиям

Б.4.1 Необходимо измерить параметры всех взрывонепроницаемых соединений электродвигателей. Контроль следует производить, используя стандартные средства измерений (см. таблицу Б.1), поверенные (калиброванные) в установленном порядке метрологическими службами.

Таблица Б.1

Номенклатурный перечень измерительного инструмента для контроля параметров взрывозащиты электродвигателей

|

Наименование измерительного инструмента |

|

1 Линейка металлическая |

|

2 Штангенциркуль |

|

3 Микрометр |

|

4 Нутромер микрометрический |

|

5 Резьбовые калибры (пробки) |

|

6 Линейка поверочная |

|

7 Щупы |

|

8 Образцы шероховатости поверхности |

|

9 Предельные калибры для контроля отверстий и валов 2-3 классов точности |

|

10 Ключ динамометрический |

Б.4.2 Параметры всех взрывонепроницаемых соединений согласно ГОСТ Р 51330.1 должны в отсутствии избыточного давления соответствовать значениям, указанным в таблицах Б.2-Б.5.

Б.4.3 Если металлическую или покрытую металлом уплотняющую прокладку применяют для электродвигателей подгруппы IIС (см. рисунок Б.1), то ширина щели i между каждой поверхностью плоской части и уплотняющей прокладкой должна быть измерена после уплотнения.

Если применяют прокладку из эластичного материала (например, для защиты от доступа влаги или пыли, или утечки жидкости), то она должна применяться как дополнение к взрывонепроницаемому соединению, но не должна включаться в него (см. рисунки Б.2-Б.5). Это требование не применяют к уплотнению ввода проводов или кабелей.

Параметры взрывонепроницаемых соединений оболочек электродвигателей и вводных отделений подгруппы IIА

|

Вид взрывонепроницаемого соединения |

Длина щели L, мм |

Максимальная ширина щели i, мм, для объема оболочки |

||

|

V ≤ 100 см3 |

100 < V ≤ 2000см3 |

V > 2000 см3 |

||

|

Плоские и цилиндрические соединения |

6,0 ≤ L < 12,5 |

0,30 |

- |

- |

|

12,5 ≤ L < 25,0 |

0,30 |

0,20 |

||

|

25,0 ≤ L |

0,40 |

0,40 |

0,40 |

|

|

Валы с подшипниками скольжения |

6,0 ≤ L < 12,5 |

0,30 |

- |

- |

|

12,5 ≤ L <25,0 |

0,40 |

0,40 |

0,40 |

|

|

25,0 ≤ L < 40,0 |

0,35 |

0,30 |

0,20 |

|

|

40,0 ≤ L |

0,50 |

0,50 |

0,50 |

|

|

Валы с подшипниками качения |

6,0 ≤ L < 12,5 |

0,45 |

- |

- |

|

12,5≤ L <25,0 |

0,50 |

0,45 |

0,30 |

|

|

25,0 ≤ L < 40,0 |

0,60 |

0,60 |

0,60 |

|

|

40,0 ≤ L |

0,75 |

0,75 |

0,75 |

|

Таблица Б.3

Параметры взрывонепроницаемых соединений оболочек электродвигателей и вводных отделений подгруппы IIВ

|

Вид взрывонепроницаемого соединения |

Длина щели L, мм |

Максимальная ширина щели i, мм, для объема оболочки |

||

|

V ≤ 100 см3 |

100 < V ≤ 2000см3 |

V > 2000 см3 |

||

|

Плоские и цилиндрические соединения |

6,0 ≤ L < 12,5 |

0,20 |

- |

- |

|

12,5 ≤ L < 25,0 |

0,20 |

0,15 |

||

|

25,0 ≤ L |

0,20 |

|||

|

Валы с подшипниками скольжения |

6,0 ≤ L < 12,5 |

|

- |

- |

|

12,5 ≤ L < 25,0 |

0,25 |

0,20 |

0,15 |

|

|

25,0 ≤ L < 40,0 |

0,30 |

0,25 |

0,20 |

|

|

40,0 ≤ L |

0,40 |

0,30 |

0,25 |

|

|

Валы с подшипниками качения |

6,0 ≤ L < 12,5 |

0,30 |

- |

- |

|

12,5 ≤ L < 25,0 |

0,40 |

0,30 |

0,20 |

|

|

25,0 ≤ L < 40,0 |

0,45 |

0,40 |

0,30 |

|

|

40,0 ≤ L |

0,60 |

0,45 |

0,40 |

|

Параметры взрывонепроницаемых соединений оболочек электродвигателей и вводных отделений подгруппы IIС

|

Вид взрывонепроницаемого соединения |

Длина щели L, мм |

Максимальная ширина щели, мм, для объема оболочки |

|||

|

V ≤ 100 см3 |

100 < V ≤ 500 см3 |

500 < V ≤ 2000 см3 |

V > 2000 см3 |

||

|

Плоские |

6,0 ≤ L < 9,5 |

0,10 |

- |

- |

- |

|

9,0 < L |

0,10 |

- |

- |

||

|

Цилиндрические |

6,0 ≤ L < 12,5 |

0,10 |

0,10 |

- |

- |

|

12,5 ≤ L < 25,0 |

0,15 |

0,15 |

0,15 |

- |

|

|

25,0 ≤ L < 40,0 |

0,15 |

||||

|

40,0 ≤ L |

0,20 |

0,20 |

0,20 |

0,20 |

|

|

Плоскоцилиндрические* С > 6 мм, f < 1 мм, d > 0,5L, L = С + d; |

12,5 ≤ L < 25,0 |

0,15 |

0,15 |

0,15 |

- |

|

25,0 ≤ L < 40,0 |

0,18 |

0,18 |

0,18 |

0,18 |

|

|

40,0 ≤ L |

0,20 |

0,20 |

0,20 |

0,20 |

|

|

Валы с подшипниками качения |

6,0 ≤ L < 9,5 |

0,15 |

- |

- |

- |

|

9,5 ≤ L < 12,5 |

0,15 |

- |

- |

||

|

12,5 ≤ L < 25,0 |

0,25 |

0,25 |

0,25 |

- |

|

|

25,0 ≤ L < 40,0 |

0,25 |

||||

|

40,0 ≤ L |

0,30 |

0,30 |

0,30 |

0,30 |

|

_____________

* Если размер фаски f ≤ 0,5 мм, то вместо 0,18 и 0,20 мм допускается принимать соответственно 0,20 и 0,25 мм.

Параметры взрывонепроницаемых резьбовых соединений

|

Шаг резьбы, мм |

≥ 0,7 |

|

Число полных неповрежденных непрерывных ниток резьбы |

≥ 5 |

|

Осевая длина резьбы, мм, для оболочек объемом: |

|

|

V ≤ 100 см3 |

≥ 5 |

|

V > 100 см3 |

≥ 8 |

|

Качество резьбы |

Среднее и хорошее |

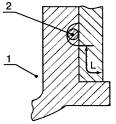

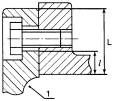

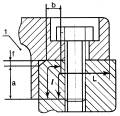

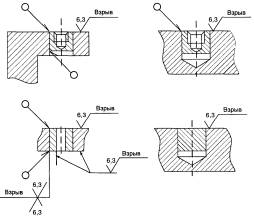

1 - внутренняя часть оболочки; 2 - металлическая или покрытая металлом упругая прокладка; L - длина взрывопроницаемой щели

Рисунок Б.1 - Взрывонепроницаемое соединение с металлической прокладкой

|

|

|

|

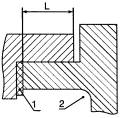

Рисунок Б.3 |

|

|

|

|

|

Рисунок Б.4 |

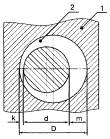

1 - внутренняя часть оболочки; 2 - прокладка; L - длина взрывонепроницаемой щели

Рисунки Б.2-Б.5 - Прокладки из эластичного материала во взрывонепроницаемых соединениях

Б.4.4 Отверстия во взрывонепроницаемых соединениях

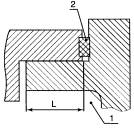

В плоских соединениях длина щели до отверстия 1 должна измеряться между каждым отверстием и внутренней частью оболочки, если отверстия расположены снаружи оболочки, и между каждым отверстием и наружной частью оболочки, если отверстия расположены внутри оболочки (см. рисунки Б.6-Б.8, таблицу Б.6).

|

|

|

|

|

Рисунок Б.6 |

Рисунок Б.7 |

Рисунок Б.8 |

1 - внутренняя часть оболочки; l - длина щели до отверстия; L - длина щели

Рисунки Б.6-Б.8 - Отверстия под крепежные элементы во взрывонепроницаемых соединениях

Минимальная длина щели до отверстия 1 для крепежных болтов или шпилек

|

Длина щели взрывонепроницаемого соединения L, в мм |

Минимальная длина щели до отверстия l, в мм |

|

L < 12,5 |

6 |

|

12,5 ≤ L < 25,0 |

8 |

|

L ≥ 25,0 |

9 |

В плоскоцилиндрических соединениях длина щели до отверстия l является суммой длин цилиндрической а и плоской b частей соединения, если размер фаски f < 1 мм и i < 0,2 мм для электродвигателей подгруппы IIА, i = 0,15 мм - для подгруппы IIВ или i = 0,1 мм - для подгруппы IIС (см. рисунки Б.9-Б.10). Если одно из этих условий не выполняется, то длина щели до отверстия l должна измеряться только в части b плоскоцилиндрического соединения.

L = c + d; с ≥ 6 мм; d ≥ 0,5L; f ≤ 1 мм для электродвигателей подгруппы IIС

Рисунок Б.9 - Плоскоцилиндрическое взрывонепроницаемое соединение

i ≤ 0,2 мм для подгруппы IIA;

i ≤ 0,15 мм для подгруппы IIВ;

i ≤ 0,15 мм для подгруппы IIС;

1 - внутренняя часть оболочки для крепежной детали

Рисунок Б.10 - Плоскоцилиндрическое взрывонепроницаемое соединение с отверстием

Б.4.5 Резьбовые соединения

Параметры резьбовых соединений должны соответствовать таблице Б.5.

Б.4.6 Герметизированные соединения (см. таблицу Б.7)

Таблица Б.7

Параметры герметизированных соединений

|

Наикратчайший путь через герметизированное соединение изнутри наружу взрывонепроницаемой оболочки |

Для оболочек объемом |

|

|

V ≤ 100 см3 |

V > 100 см3 |

|

|

6 мм |

10 мм |

|

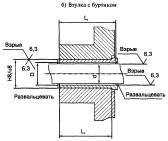

Б.4.7 Соединения валов с подшипниковыми щитами

Взрывонепроницаемые соединения валов с подшипниковыми щитами электродвигателей могут быть:

- цилиндрическими (см. рисунок Б.11);

- лабиринтными (см. рисунок Б.12);

- с плавающими втулками (см. рисунок Б.13).

Ширина радиальной щели (см. рисунок Б.14) во взрывонепроницаемом соединении вала с подшипниковым щитом должна быть не менее 0,075 мм для электродвигателей подгрупп IIА, IIВ и 0,05 мм - для подгруппы IIС.

|

|

|

|

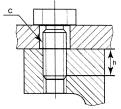

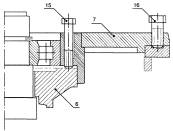

1 - максимальная ширина щели; 2 - стопор; 3 - ширина щели; 4 - подшипниковый щит; L - длина соединения Рисунок Б.13 - Соединение с плавающими втулками |

1 - подшипниковый щит; 2 - вал электродвигателя; k - минимальная ширина радиальной щели; m - максимальная ширина радиальной щели; D-d - ширина диаметральной щели Рисунок Б.14 - Соединение вала с подшипниковым щитом электродвигателей |

Б.4.8 Подшипники скольжения

Использование подшипников скольжения для электродвигателей подгруппы ПС не допускается.

Б.4.9 Подшипники качения

В электродвигателях с подшипниками качения максимальная ширина радиальной щели во взрывонепроницаемом соединении вала с подшипниковым щитом за счет эксцентричности вала должна быть не более двух третьих максимальной ширины щели, установленной в таблицах Б.2-Б.4. Ширина маслоулавливающих канавок и промежутки между ними не должны включаться в значение длины щели взрывонепроницаемого соединения. Непрерываемая длина соединения должна быть не менее значений, приведенных в таблицах Б.2-Б.4 (см. рисунок Б.11).

Ширина диаметральной щели между валом и подшипниковым щитом не должна превышать соответствующее значение, приведенное в таблицах Б.2-Б.4, но быть не менее 0,1 мм.

Б.5 Разборка электродвигателя

Б.5.1 Разборка взрывозащищенных электродвигателей должна производиться в строгом соответствии с инструкцией изготовителя.

Б.5.2 Для предотвращения повреждений взрывозащитных и посадочных поверхностей разборка электродвигателей, съем деталей и сборочных единиц с трудноразъемными соединениями должны производиться с помощью специальных приспособлений и съемников с применением, при необходимости, местного подогрева [4]. Ударный инструмент должен быть оснащен насадками из мягких сплавов, пластмассы, дерева, резины.

Б.5.3 Во избежание повреждения посадочных поверхностей деталей и сборочных единиц не допускается разборка двигателей ударами по выступающему концу вала [4].

Б.5.4 При разборке электродвигателей необходимо принять меры, исключающие перекос ротора [4].

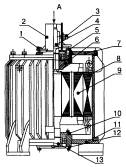

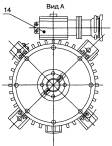

Б.5.5 Последовательность разборки электродвигателей, предназначенных для безредукторного привода аппаратов воздушного охлаждения газа (см. рисунки - Б.15-Б.17):

- отсоединить кабель провода от шпилек коробки выводов 14;

- отсоединить двигатель от привода;

- снять наружную крышку подшипника 5 со стороны привода;

- ввернуть отжимные болты 15 и отжать наружную крышку 6;

- снять подшипниковый щит 7 со стороны привода;

- отвинтить болты подшипникового щита 11 со стороны, обратной приводу;

- установить двигатель горизонтально;

- выдвинуть ротор 9 с подшипниковым щитом 11 в сторону, обратную приводу, не повредив при этом лобовые части обмотки;

- ротор совместно со щитом 11 положить на подставку (стеллаж), чтобы не повредить детали.

Рисунок Б.15 - Снятие подшипникового щита со стороны привода отжимными болтами

Рисунок Б.16 - Продольный разрез двигателя

Дальнейшую разборку подшипниковых узлов производить в такой последовательности:

- отвинтить болты наружной крышки подшипника 12;

- снять наружную крышку подшипника 12;

- отвинтить болты внутренней крышки подшипника 10;

- снять внутреннюю крышку подшипника 10;

- снять подшипниковый щит 11;

- снять кольцо пружинное 13;

- снять подшипник.

Б.6 Выявление несанкционированных изменений

Б.6.1 Необходимо проверить наличие/отсутствие несанкционированных изменений, допущенных за период эксплуатации и влияющих на взрывозащиту электродвигателей.

Б.6.2 Оболочки

Б.6.2.1 Не допускается согласно ГОСТ Р 51330.18 проведение каких-либо изменений, которые влияют на взрывозащиту, на частях взрывонепроницаемой оболочки.

Б.6.2.2 Отверстия, просверленные сквозь стенку оболочки по технологическим причинам, должны быть заглушены при помощи пробок, закрепленных сваркой, накладок или других деталей, или резьбовыми заглушками, обеспечивающими соединение в соответствии с таблицей Б.5. Такие заглушки должны быть зафиксированы сваркой или другим, равноэффективным способом.

Б.6.2.3 Следует проявлять осторожность при изменении отделки поверхностей, окраски и т.д., так как это может повлиять на температуру поверхности оболочки и, таким образом, на температурную классификацию.

Б.6.3 Кабельные вводы и вводные устройства

Б.6.3.1 Не допускается монтировать дополнительные кабельные вводы и вводные устройства. Кабельные вводы, где внешние провода подключены с помощью электрических соединений внутри соединительной коробки, не допускается превращать в прямые вводы, предусматривающие соединения внешних проводов и кабелей внутри оболочки электродвигателя.

Б.6.3.2 Неиспользуемые отверстия в электрооборудовании для кабельных или трубных вводов должны быть закрыты заглушками, соответствующими виду взрывозащиты электрооборудования. Средства, применяемые для этих целей, за исключением искробезопасного электрооборудования, должны быть такими, чтобы заглушку можно было удалить только при помощи инструментов.

Б.6.4 Соединительные зажимы

Не допускается изменять узлы соединительных зажимов, имеющих взрывонепроницаемые соединения, например зажимы с вводами между соединительной коробкой косвенного ввода и основной оболочкой. Узлы соединительных зажимов, не содержащие взрывонепроницаемые соединения, можно заменять на другие, имеющие такое же исполнение и конструкцию в отношении количества, токонесущей способности, контактов путей утечки по поверхности электроизоляционного материала, электрического зазора и качества.

Б.6.5 Обмотки

Б.6.5.1 При замене обмотки с целью использования ее на другое напряжение следует проконсультироваться с предприятием-изготовителем. В таких случаях необходимо гарантировать, что, например, магнитная нагрузка, плотность тока и потери не изменились, нормируемые пути утечки по поверхности электроизоляционного материала и электрический зазор соблюдены, как требуется, напряжения находятся в пределах, установленных в сертификационных документах. Табличку с техническими данными следует заменить, предусмотрев указание на ней новых параметров.

Б.6.5.2 Не допускается производить перемотку обмоток электродвигателя с целью использования их на другое напряжение без консультации с предприятием-изготовителем, так как электрические и тепловые характеристики электродвигателя могут существенно измениться и выйти за пределы, установленные присвоенным температурным классом.

Б.7 Проверка соответствия крепежных деталей нормативным требованиям

Б.7.1 Проверке подлежат наличие и состояние крепежных деталей взрывонепроницаемых оболочек электродвигателей, а также соответствие крепежных деталей следующим нормативным требованиям:

Б.7.1.1 Части, обеспечивающие стандартный вид взрывозащиты или используемые для предотвращения доступа к неизолированным электрическим частям, находящимся под напряжением, должны сниматься или освобождаться только с помощью инструмента.

Б.7.1.2 Крепеж должен удовлетворять следующим условиям:

- резьба должна быть с крупным шагом с полем допуска 6g/6H;

- отверстия под крепежные детали должны иметь длину резьбы, обеспечивающую ввинчивание крепежной детали на глубину h, равную, по крайней мере, величине основного диаметра резьбы крепежной детали (см. рисунки Б.18-Б.19), резьба должна иметь поле допуска 6Н.

|

|

|

|

Рисунок Б.18 |

Рисунок Б.19 |

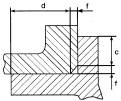

Допуск резьбы - 6Н; размер h должен быть не менее основного диаметра резьбы крепежной детали; размер С должен быть не более максимального зазора при допуске Н13

Рисунки Б.18 и Б.19 - Допуски и зазор для резьбовых крепежных деталей

Б.7.1.3 В случае установочных винтов с шестигранным углублением "под ключ" винт должен иметь допуск зазора 6Н и не должен выступать из отверстия под резьбу после затяжки винта.

Б.7.1.4 Крепежные болты не должны проходить сквозь стенку оболочки.

Б.7.1.5 Толщина металла, окружающего отверстие под крепежный болт, должна быть не менее 3 мм или одной трети диаметра отверстия.

Б.7.1.6 В глухих отверстиях после затяжки болта без шайбы должен оставаться запас резьбы, не менее одного полного витка резьбы.

Б.7.1.7 Шпильки должны быть надежно закреплены к корпусу, например, сваркой или другим равно эффективным способом.

Б.7.1.8 Прочность на разрыв металлических болтов и гаек должна быть не менее 392 Н/мм2. Если необходима прочность болтов на разрыв выше 392 Н/мм2, то в технических условиях должна быть указана прочность на разрыв, предусмотренная изготовителем.

Б.8 Проверка устройства, подбора, комплектации и установки кабельных вводов, вводных отделений

Б.8.1 Детальная проверка требует демонтажа кабельных вводов. Необходимо проверить соответствие устройства, подбора, комплектации и установки кабельных вводов, вводных отделений электродвигателей следующим требованиям:

Б.8.1.1 Провода и кабели могут быть введены в оболочку любым из следующих двух способов:

- промежуточным вводом через вводное отделение или через электрический соединитель;

- прямым вводом внутрь оболочки.

При любом способе должны быть приняты меры, исключающие влияние натяжения или перекручивания кабеля на качество присоединения проводников.

Б.8.1.2 Промежуточный ввод

Б.8.1.2.1 Если вводное отделение имеет взрывонепроницаемую оболочку, то требования пункта 8.1.3 должны выполняться.

Б.8.1.2.2 Если вводное отделение имеет взрывозащиту другого вида, то оно должно отвечать требованиям стандарта на взрывозащиту этого вида.

Б.8.1.2.3 Подсоединение внешних проводов и кабелей к внутренним цепям взрывонепроницаемой оболочки должно осуществляться через проходные зажимы, встроенные в перегородку, отделяющую вводное отделение от взрывонепроницаемой оболочки электродвигателя.

Б.8.1.2.4 Вместо проходных зажимов могут применяться провода, залитые в обойме или перегородке изоляционной затвердевающей массой, не изменяющей взрывозащитные свойства оболочки.

Б.8.1.3 Прямой ввод

Б.8.1.3.1 Прямой ввод проводов и кабелей может осуществляться при помощи эластичных уплотнительных колец или герметизирующих материалов, которые не изменяют взрывозащитные свойства оболочки электродвигателя.

Б.8.1.3.2 Минимальная осевая высота х уплотнительного кольца в сжатом состоянии должна соответствовать длине щели L, указанной в таблицах Б.2-Б.4 (см. рисунок Б.20).

Б.8.1.3.3 Если кабель введен в оболочку герметично (например, залит компаундом), то длина кабеля должна быть не менее 1 м.

Б.9 Проверка просвета между лопастями вентилятора двигателя и защитной оболочкой и (или) кожухом

Б.9.1 Необходимо проверить величину зазора между наружным вентилятором электродвигателя и кожухом, а также соответствие вентиляционных отверстий и применяемых материалов следующим требованиям:

х - осевая высота уплотнительного кольца в сжатом состоянии; 1 - уплотнительное кольцо; 2 - кабель

Рисунок Б.20 - Пример прямого кабельного ввода

Б.9.1.1 Наружный конец вала с вентилятором для охлаждения электродвигателя должен закрываться кожухом, который не рассматривают как часть оболочки электрооборудования.

Б.9.1.2 В нормальных условиях работы, учитывая конструктивные допуски, зазор между наружным вентилятором и его кожухом, вентиляционными жалюзи и элементами их крепления должен быть не менее 1/100 максимального диаметра вентилятора. Допускается не увеличивать зазор более 5 мм. Этот зазор может быть уменьшен до 1 мм, если технология изготовления противостоящих частей гарантирует необходимую точность и стабильность их размеров. В любом случае упомянутый зазор должен быть не менее 1 мм.

Б.9.1.3 Допускается не выдерживать требования по зазорам между вращающимися и неподвижными элементами, если для наружных вентиляторов применяются материалы - латунь и цинковый сплав. Наружные вентиляторы, вентиляционные кожухи, вентиляционные жалюзи электродвигателей, изготовленные из материалов, содержащих легкие металлы, не должны содержать по массе более 6 % магния.

Б.9.1.4 Степень защиты вентиляционных отверстий наружных вентиляторов должна указываться в стандартах и технических условиях на электродвигатели. Степень защиты IP вентиляционных отверстий для наружных вентиляторов электродвигателей согласно ГОСТ 17494 должна быть не ниже:

- IP20 - со стороны поступления воздуха;

- IP 0 - со стороны выхода воздуха.

Для установленных вертикально электродвигателей должны быть предприняты меры, предотвращающие попадание в вентиляционные отверстия падающих инородных тел.

Б.10 Проверка соответствия типа кабеля нормативным требованиям

Б.10.1 Следует проверить соответствие питающих кабельных линий электродвигателей требованиям, предъявляемым к электроустановкам во взрывоопасных зонах, а также соответствие требованиям изготовителя к типам кабелей, предназначенных для использования с конкретным кабельным вводом электродвигателя.

Б.10.2 В зоне класса 0 должны использоваться бронированные кабели стационарной прокладки с металлической (кроме алюминиевой), поливинилхлоридной или резиновой оболочкой, не распространяющей горение, с резиновой или поливинилхлоридной изоляцией.

Б.10.3 В зоне класса 1 и 2 для стационарной электропроводки можно использовать кабели с металлической, термопластической, эластомерной оболочкой или кабели с металлизированной оболочкой из неорганической изоляции.

Б.10.4 В зоне класса 1 и 2 для переносного или передвижного электрооборудования должны использоваться кабели, имеющие усиленную поливинилхлоридную оболочку или другую эквивалентную синтетическую оболочку, кабели с усиленной резиновой оболочкой или кабели равноценной конструкции. Проводники должны иметь поперечное сечение не менее 1,0 мм2. В качестве нулевого защитного проводника, при необходимости его наличия, используется одна из жил питающего кабеля. Переносное электрооборудование с номинальным напряжением, не превышающим 250 В относительно земли, и номинальным током не более 6 А может иметь кабели с обычной поливинилхлоридной или другой эквивалентной синтетической оболочкой, кабели с обычной резиновой оболочкой или кабели равноценной конструкции. Такие кабели не могут применяться для переносного и передвижного электрооборудования, подвергаемого большим механическим нагрузкам. Металлическая гибкая броня или экран кабеля переносного и передвижного электрооборудования не могут использоваться в качестве единственного защитного проводника.

Оболочка кабеля должна быть маслобензостойкой, не распространяющей горение.

Б.10.5 Гибкие кабели должны быть выбраны из числа следующих:

- гибкие кабели с резиновой оболочкой;

- гибкие кабели с поливинилхлоридной оболочкой;

- кабели с пластмассовой изоляцией, равноценные гибким кабелям с усиленной резиновой оболочкой.

Б.11 Проверка заполнения заглушек и кабельных муфт

Б.11.1 Необходимо проверить наличие и заполнение соответствующими герметизирующими материалами уплотнительных устройств, обеспечивающих безопасный ввод кабелей во взрывонепроницаемые оболочки электродвигателей.

Б.11.2 Взрывонепроницаемые уплотнительные устройства, такие, как заглушки или уплотнительные муфты, должны содержать компаунд или другие соответствующие уплотнения, которые позволяют заполнить пространство вокруг отдельных жил. Уплотнительные устройства должны быть установлены в месте ввода кабелей в электрооборудование.

Б.11.3 Уплотнительные устройства должны устанавливаться в пределах 450 мм от всех взрывонепроницаемых оболочек.