| АССОЦИАЦИЯ ЗАЩИТЫ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ ООО НАУЧНО-ПРОИЗВОДСТВЕННОЕ

ОБЩЕСТВО ООО «СТРОЙПРОЕКТЗАЩИТА» РУКОВОДСТВО МДС 12-54.2010 Москва 2010ассоциация защиты строительных конструкций зданий и сооружений ООО НАУЧНО-ПРОИЗВОДСТВЕННОЕ

ОБЩЕСТВО ООО «Стройпроектзащита»

РУКОВОДСТВО МДС 12-54.2010 Москва 2010СОДЕРЖАНИЕ ВВЕДЕНИЕНастоящее руководство предназначено для использования при проектировании, устройстве и ремонте кровель и гидроизоляции полимерными материалами НПО «Гидрол-Руфинг», к числу которых относятся: «Элон-Супер», «Элон-Супер Н», мастики «Унимаст» различных марок, «Кровлелон Е» (www.gidrol.ru). Руководство разработано в дополнение к главе СНиП 3.04.01-87 «Изоляционные и отделочные покрытия» и серии 1.010-1 «Гидроизоляция подземных частей зданий и сооружений»; к «Руководству по проектированию и устройству кровель с применением рулонных полимерных кровельных и гидроизоляционных материалов «Элон» и «Элон-Супер» НПК «Гидрол-Руфинг» М. 2005 г.; к «Руководству по проектированию и устройству кровель с применением рулонного полимерного кровельного и гидроизоляционного материала «Кровлелон» НПК «Гидрол-Руфинг» М. 2005 г.; к Стандарту ОАО «ЦНИИПРОМЗДАНИЙ» СО-002-02495342 «Кровли зданий и сооружений. Проектирование и строительство» М 2005 г.; «Рекомендациям по проектированию гидроизоляции подземных частей зданий и сооружений» ред. 1998 г. ОАО «ЦНИИПРОМЗДАНИЙ» М. 2007 г. Особенностью настоящего руководства является попытка систематизации и обобщения накопленного опыта применения отечественных полимерных кровельных и гидроизоляционных материалов с высокими качественными показателями, как в новом строительстве, так и при ремонтах кровли и гидроизоляции. В настоящее время имеется довольно большой выбор полимерных кровельных и гидроизоляционных материалов импортного производства, однако, их стоимость выше отечественных материалов, не уступающих по качеству своим зарубежным аналогам. Все приведенные в руководстве материалы сертифицированы, сочетаются с традиционными отечественными битумно-полимерными материалами (такими как «Техноэласт», «Элабит» и другими, подобными им материалами), проверены в натурных условиях, а их производство налажено на российских заводах. В написании руководства приняли участие: От ООО НПО «Гидрол-Руфинг» генеральный директор, д.т.н. Шульженко Ю.П.; гл. специалист, к.т.н. Левин А.Ф.; ведущий научный сотрудник, к.т.н. Щербак Н.Н.. Чертежи подготовлены Левиным А.Ф. и инж. Козловым А.В.. От ООО «Стройпроектзащита» технический директор, к.т.н. Шевяков В.П.. Чертежи подготовлены инж. Александровым А.В.; инж. Барышниковым И.А. В руководстве учтены замечания руководителя отдела покрытий и кровель ОАО «ЦНИИПРОМЗДАНИЙ», к.т.н. Воронина A.M., за что авторы выражают ему глубокую благодарность. 1. ОБЩАЯ ЧАСТЬПроблемы кровли и гидроизоляции в нашей стране кратко характеризуются следующими фактами. По состоянию на 2004 г. на российском рынке мягких кровельных и гидроизоляционных материалов сложилась следующая ассортиментная структура [25]: - рубероиды 55 % - наплавляемые материалы на окисленном битуме 28 % - битум-полимерные материалы 16 % - полимерные материалы 1 % Затраты на эксплуатацию кровель составляют от 5 до 12 % общих расходов на все здание. Более 40 % повреждений зданий приходится на кровли. Ремонт рубероидных кровель, эксплуатирующихся на предприятиях химической, нефтеперерабатывающей, металлургической и других отраслей промышленности с агрессивными выбросами, обходится в 1,5-2 раза дороже устройства новых. Дефицит химически стойких материалов приводит не только замене кровель, но и к ежегодной потере до 10 % несущей способности коррозирующих элементов конструкций зданий, снижению долговечности сооружений, значительным материальным и трудовым затратам [10]. Этому способствует ухудшающаяся экологическая обстановка в городах нашей страны [2]. По эффективности применения в строительстве рубероид занимает одно из последних мест среди строительных материалов, используемых в ограждающих конструкциях зданий и сооружений. Реальная долговечность зданий и сооружений 60 - 100 лет, а средний срок службы мягких рулонных битуминозных кровель составляет 2-7 лет. По данным исследований ВНИИТПИ через 1-2 года протекает до 30% кровель из битумных и битум-полимерных материалов, через 5 лет - до 70%, а через 7 лет текут практически все кровли. В России до 50% вновь выпускаемых битумных материалов используется на ремонтные работы [10, 23, 33], при совокупном годовом выпуске примерно 450 -470 млн. кв. м. (в период 2001 - 2006 г. г.) [25, 26]. Что касается гидроизоляции, то на сегодняшний день практически все сооружения подземной инфраструктуры в городах по истечении определенного срока эксплуатации, который, как правило, существенно ниже проектного, имеют протечки. В подавляющем большинстве случаев это приводит к неизбежному преждевременному ремонту всего сооружения. Несмотря на огромные средства, расходуемые на ликвидацию последствий протечек, результаты ремонтов оказываются неудовлетворительными [58]. Одна из причин сложившейся ситуации заключается в отсутствии в течение длительного времени в нашей стране производства полимерных материалов кровельного и гидроизоляционного назначения [10]. Эти материалы появились в мировой строительной практике в начале 40-х годов XX века [4]. На первых порах, вследствие относительно высокой стоимости полимеров, темпы внедрения их в строительство были низкими. Заметное появление их на отечественном рынке строительных материалов произошло в последнее десятилетие, после длительной практической апробации в реальных условиях, в результате которой четко определилось, что однослойные полимерные кровли и гидроизоляция, выполненные в различных странах, уверенно служат более 20 - 50 и более лет [1, 8, 29, 55]. К настоящему времени накопилось достаточно фактов для того, чтобы утверждать, что применение полимерных материалов на основе эластомеров является удачным вариантом решения названных проблем, в особенности в плоских кровлях гражданских и промышленных зданий. Достаточно сказать, что по состоянию на 2000 год общая доля полимерных кровельных и гидроизоляционных материалов превысила: в США - 40%, Японии и Италии - 30%, Франции и Германии - 20% [18]. Срок службы полимерной кровли примерно равен межремонтному сроку службы здания от окончания его постройки до капитального ремонта, то есть 25 - 30 годам [17]. НПО «Гидрол-Руфинг» является разработчиком собственных полимерных кровельных и гидроизоляционных материалов, технологии их изготовления и применения в строительстве на базе отечественного сырья и оборудования [3, 6, 7, 9,]. Такой подход позволяет создавать доступные материалы, которые значительно дешевле зарубежных аналогов. Известно, что более 90% протечек возникает в примыканиях и сопряжениях водоизоляционных мембран. Одним из эффективных направлений решения проблемы надежности примыканий и сопряжений является разработка материалов, обладающих повышенными эластическими свойствами в эксплуатационном диапазоне температур в течение наиболее длительного времени. При этом более высокая эластичность обусловливает более высокую трещиностойкость, которая, в свою очередь, придает полимерным покрытиям долговечность в разы превосходящую сроки служб битумных и битум-полимерных покрытий. В этой связи основная концепция разработки и совершенствования материалов НПО «Гидрол-Руфинг» связана с принципом придания высокой эластичности кровлям и гидроизоляции. Эластичность кровельных и гидроизоляционных материалов в нормативных документах характеризуют двумя качественными показателями - гибкостью и относительным удлинением [21, 22]. При этом показатель гибкости косвенно указывает на возможность материала быть развернутым из рулона при низкой температуре, что важно для производства работ в зимнее время. Показатель относительного удлинения служит косвенной оценкой надежности материала при его эксплуатации в конструкции под воздействием таких разрушающих факторов, как: - внутренние касательные напряжения, возникающие вследствие разницы коэффициентов температурного линейного расширения материалов кровли и основания; - осадки сооружений, в результате чего несущие конструкции здания в т.ч. и кровельные претерпевают изгиб; - давление паро-воздушной смеси под кровлей. Для сравнения - гибкость «Элона-Супер» и гибкость лицевого эластомерного слоя «Элона-Супер-Н» равны минус 50 °С на брусе с радиусом закругления 5 мм. Пленка из мастики «Унимает» имеет гибкость минус 55 °С на брусе с радиусом 2,5 мм. При этом - битуминозные материалы на окисленных битумах имеют гибкость от минус 15 до плюс 5 °С на брусе с радиусом 25 мм. Лучшие битум-полимерые материалы имеют гибкость выше минус 30°С на брусе с радиусом закругления 25 мм [21, 22]. Относительное удлинение «Элона-Супер-1» и «Элона-Супер-Н» равно 330 %, а «Элона-Супер-2» - 280 %. Относительное удлинение пленок мастики «Унимает» варьируется от 700 % до 800 %. Относительное удлинение «Кровлелона Е» равно 160 %. При этом относительное удлинение битуминозных и битум-полимерных материалов на кровельном картоне, стеклоосновах и стеклохолстах варьируется от 1 % до 10 %, а на тканых и нетканых полиэфирных основах - от 20 % до 80 % [21, 22]. Материалы НПО «Гидрол-Руфинг» применяют для всех типов кровель и объектах гидроизоляции во всех климатических районах РФ по СНиП 2.03.11 [43], и, в частности там, где предъявляют требования по хим- и биостойкости. Высокое качество эластомерных материалов «Элона-Супер» и «Элона-Супер Н» обусловлено применением технологии электронно-лучевой вулканизации их резиновых составляющих. При этом формируется молекулярная структура резины с отсутствием двойных связей, стойкая к воздействию солнечной радиации, озонному старению, химической агрессии [10]. Технология изготовления термопластичного материала «Кровлелон Е» на основе ПВХ предусматривает введение в его состав специальных химических добавок, придающих ему высокую атмосферостойкость. НПО «Гидрол-Руфинг» совместно с ГУП «НИИМосстрой» провели сравнительные испытания стойкости материалов «Кровлелон» и «Алькорплан» - положительно зарекомендовавших себя в различных странах на предмет прогнозирования срока службы. Прогноз долговечности, выполненный в соответствии с МИ 12.02.2002 «Методика испытаний рулонных мастичных материалов на долговечность», разработанной в ГУЛ «НИИМосстрой», и утвержденной Госстроем России, на основании результатов испытаний по 10 условно-годовым циклам показал, что сравниваемые материалы имеют одинаковую долговечность порядка 30 лет [30]. Существенным преимуществом полимерных материалов НПО «Гидрол-Руфинг» по сравнению с материалами на основе битумных и битум-полимерных составов является сокращение количества слоев в кровельном ковре. В кровлях полимерные материалы укладывают в 1 слой, а битуминозные 2 - 4 и более слоев. Снижение слойности приводит: - к экономии расходов на транспортировку и хранение материалов; - к сокращению времени производства кровельных работ; - к уменьшению пожарной нагрузки. При устройстве рубероидных кровель процесс укладки включает 17 операций, при устройстве наплавляемых кровель - 12. При работе с материалами НПО «Гидрол-Руфинг» количество операций равно 5. В этом случае возрастает не только производительность и культура труда рабочих, но также и качество всей кровли [1 - 5, 10, 26, 52 - 55]. С помощью материалов НПО «Гидрол-Руфинг» решается широкий круг задач, связанных с проектированием, устройством новых и ремонтом старых кровель и гидроизоляции. Небольшой собственный вес и высокие прочностные характеристики рулонных материалов дают возможность быстрого соединения их в крупноразмерные мембраны в построечных условиях, что позволяет быстро и всепогодно производить монтаж кровли и гидроизоляции [10]. Материалы на полимерной основе «Кровлелон Е», мастика «Унимаст ЦВ» значительно улучшают и расширяют архитектурные возможности кровель. Будучи окрашенными пигментами в массе они способствуют созданию более разнообразных по цветовой гамме покрытий, оболочек, складок и др. Представленные в настоящем руководстве материалы с успехом могут заменить традиционные битумные и битум-полимерные материалы. При этом их также можно использовать в комбинации с битум-полимерными материалами (с покровной массой, содержащей спецполимер), не только в кровлях, но и в других элементах зданий (рис. 1).

Рис. 1 Область применения полимерных материалов НПО «Гидрол-Руфинг» 1 - кровля; 2 - пол подвала; 3 - перекрытия; 4 - эксплуатируемая кровля; 5 - покрытие подвала; 6 - наружные стены подвала; 7 - пол на грунте; 8 - лоджии (балконы); 9 - полы в санитарных узлах; 10 - горизонтальная гидроизоляция 2. ХАРАКТЕРИСТИКИ МАТЕРИАЛОВВсе материалы НПО «Гидрол-Руфинг», применяемые в строительной практике, можно схематически представить в следующей виде (рис. 2).

Рис. 2 Материалы НПО «Гидрол-Руфинг» Все полимерные материалы НПО «Гидрол-Руфинг» укладывают на подготовленные сухие основания. 2.1. Материал рулонный полимерный кровельный и гидроизоляционный «Элон-Супер»«Элон-Супер» - полимерный рулонный кровельный и гидроизоляционный материал черного цвета (рис. 3).

Рис. 3 Внешний вид рулона «Элона-Супер» «Элон-Супер» изготавливают из резинового полотна на основе этиленпропиленового каучука, соединенного путем дублирования с несущей синтетической основой и вулканизированного по электронно-лучевой технологии. Допускается использование других типов основ при соблюдении качественных показателей материала. На лицевой поверхности «Элона-Супер» имеется рельефный отличительный рисунок (рис. 4), способствующий уменьшению скольжения.

Рис. 4 Рельефный рисунок поверхности «Элона-Супер» «Элон-Супер» предназначен для устройства и ремонта кровли и гидроизоляции. Линейные размеры полотна в рулоне: длина - 10 ÷ 15 (+0,3 ÷ 0,4) м; ширина - 900 ÷ 1400 (±20) мм; толщина - 1,2 ÷ 1,5 (±0,2) мм. Допускается по согласованию с потребителем изготовление «Элона-Супер» других размеров по длине и ширине. Технические характеристики «Элона-Супер» даны в таблице 1. Таблица 1

Для «Элона-Супер 1» и «Элона-Супер 2» твердость по Шору А - соответственно не менее 60 и 55 условных единиц. Плотность «Элона-Супер» - 1050 ÷ 1150 кг/м3 «Элон-Супер» является биостойким материалом и обладает химической стойкостью. Температурный интервал эксплуатации от минус 60 до плюс 130°С. Полотно «Элона-Супер» должно быть плотно смотано в рулоны с ровными торцами. Допустимая высота выступов на торцах рулонов не должна превышать 20 мм. Полотно «Элона-Супер» не должно иметь трещин, дыр, разрывов, складок, отслоений резинового покрытия от основы. При транспортировании, хранении и производстве работ необходимо предохранять Элон от повреждений, загрязнений и увлажнения. «Элон-Супер» не токсичен, взрывобезопасен. Является горючим материалом (группа горючести Г4), однако, при однослойном кровельном ковре пожарная нагрузка по сравнению с многослойным битумным ковром снижается в 100 раз [10]. При возгорании для тушения пригодны любые средства - вода, песок, асбестовое полотно, пенные, углекислотные и порошковые огнетушители. Для приклеивания полотен «Элона-Супер» к основанию применяют мастику «Унимаст У». К основанию полотнища из «Элона-Супер» также прикрепляют и механическим способом, с помощью дюбелей, реек и других крепежных изделий, закладываемых в нахлестки полотнищ. Сами нахлестки склеивают мастикой «Унимаст У», а также липкой лентой «ДЛЛ-Элон». 2.2. Материал рулонный полимерный кровельный и гидроизоляционный с наплавляемым слоем «Элон-Супер-Н»«Элон-Супер-Н» представляет собой многослойный материал, состоящий из лицевого эластомерного слоя, соединенного путем дублирования с несущей основой, с нанесенным на него со стороны основы слоем битумно-полимерного вяжущего с антиадгезионным разделительным материалом - полимерной пленкой или силиконизированной бумагой. В «Элоне-Супер-Н» в качестве лицевого эластомерного слоя используют «Элон-Супер 1». «Элон-Супер-Н» предназначен для устройства однослойных кровель, ремонта покрытий (по старому кровельному ковру), подземной и надземной гидроизоляции промышленных и гражданских зданий и сооружений. Линейные размеры полотна в рулоне: длина - 10+15 (+0,3 ÷ 0,4) м; ширина - 900 ÷ 1000 (±20) мм; толщина - 3,5 ÷ 6,0 (±0,2) мм. Технические характеристики «Элона-Супер Н» даны в таблице 2.

В качестве полимерной добавки в битум-полимерный состав наплавляемого слоя «Элона-Супер-Н» используют спецполимер, позволяющий получить вяжущее, сохраняющее гибкость при температуре минус 25 °С и ниже. Приклеивание к основанию «Элона-Супер-Н» и соединение нахлесток полотен между собой ведут огневым методом по аналогии с технологией устройства битум-полимерных наплавляемых материалов. Положительный эффект от применения «Элона-Супер-Н» слагается из эксплуатационной долговечности эластомерного материала с удобством, быстротой и технологической эффективностью теплового способа устройства наплавляемых битум-полимерных мембран. При этом битум-полимерный слой служит дополнительным гидроизоляционно-демпфирирующим элементом мембраны. 2.3 Мастики кровельные и гидроизоляционные «Унимаст»Мастики «Унимаст» - представляет собой жидкие, готовые к применению однокомпонентные составы на основе спецполимера с наполнителем, растворителем и необходимыми добавками. Состав имеет второе название «жидкая резина». Мастики выпускают четырех марок - «ЦВ» - цветная, «У» - универсальная, «П» - праймерная (грунтовочная), «Б» - битумсодержащая. Области применения мастик указанных марок даны в таблице 3. Таблица 3

По внешнему виду каждая из мастик должна быть однородной массой без видимых посторонних включений. Область применения мастик постоянно расширяется и в настоящий момент их можно считать самостоятельным материалом для окрасочной гидроизоляции. Мастики успешно используют при ремонте скатных металлических крыш, для промазки фальцев с армированием стеклотканью или синтетическим нетканым полотном. Мастики используют в новом строительстве и при ремонте для создания окрасочной гидроизоляции различных частей зданий и сооружений, наиболее подверженных атмосферному разрушению, таких как цоколи, парапеты, балконы и пр.. Мастику «Унимаст У» применяют в качестве универсального клея, для склеивания дерева, металла и других материалов. В последнее время практически установлено, что эту мастику можно использовать для приклеивания «Кровлелона Е» к сухим подготовленным основаниям (Приложение 4).

Рис. 5 Мастика «Унимаст У» в таре «Евроведро» Пленочные покрытия, полученные из мастик должны соответствовать требованиям, указанным в таблице 4. Таблица 4

Защитные пленки, получаемые из мастик обладают высокой адгезией к металлам, асбестоцементу, бетону, дереву и др. Температурные интервалы эксплуатации покрытий, выполненных из мастик для марки «Унимаст-ЦВ» от минус 55 до плюс 130 °С; для марки «Унимаст-У» от минус 55 до плюс 120 °С; для марки «Унимаст-П» от минус 55 до плюс 120 °С; для марки «Унимаст-Б» от минус 40 до плюс 100 °С. Защитные пленочные покрытия, выполненные из мастик, обладают биостойкостью. Мастики «Унимаcт» в жидком виде относится к легковоспламеняющимся веществам. По степени воздействия на организм человека мастика относится к 4 классу опасности (вещества малоопасные). Упаковка мастики проводится в металлическую тару: бочки, фляги и пр. Допускается упаковка в другую тару, обеспечивающую сохранность свойств. Объем заполнения тары не более 85 - 90 %. Предупреждающая надпись: «Работать в резиновых перчатках и защитных очках». Перед употреблением мастики перемешивают до однородного состояния. В жидкой смеси не должно быть посторонних включений. Мастики наносят кистью или валиком. Вследствие дуктильности (нитеобразования) нанесение мастик с помощью распыляющих устройств нецелесообразно. 2.4. Лента мастичная приклеивающая «ДЛЛ-Элон»Клеящая лента «ДЛЛ-Элон» представляет собой липкую пластичную массу черного цвета, отформованную в виде полосы, заключенной между антиадгезионными прокладками. Лента смотана в рулоны на бумажных втулках вместе с антиадгезионным разделительным материалом - силиконизированной бумагой (рис. 5). Ленту применяют для склеивания полотнищ «Элона-Супер» в нахлестах между собой при устройстве, ремонте кровли и гидроизоляции зданий и сооружений. Размеры ленты: длина в рулоне - 12 (±0,3) м; ширина - 45 (±2) мм; толщина - 2,0 (±0,2) мм. Технические характеристики приклеивающей ленты «ДЛЛ-Элон» даны в таблице 5. Таблица 5

Лента «ДЛЛ-Элон» обладает высокой эластичностью и хорошим сцеплением с бетоном и металлом. Температурный интервал эксплуатации от минус 55 до плюс 100°С.

Рис. 6 Лента «ДЛЛ-Элон» Лента не должна иметь разрывов и сквозных отверстий. Антиадгезионная прокладка должна легко отделяться от ленты. «ДЛЛ-Элон» является горючим материалом (группа горючести Г4). При загорании рекомендуется тушение кислотными или пенными огнетушителями, асбестовым полотном, водой. Лента эффективна при работе с «Элоном-Супер», при закладке в нахлестки полотнищ, вследствие чего увеличивается производительность труда рабочих по сравнению с использованием мастики «Унимаст У». При этом сами нахлестки имеют эстетичный внешний вид. Лента также может быть использована в качестве ленточного герметика при ремонтах соединений сантехнического оборудования, канализационных труб и пр.. 2.5. Материал рулонный эластомерный "Кровлелон-Е""Кровлелон-Е" - материал рулонный эластомерный светло-серого цвета на основе поливинилхлорида (ПВХ), модифицированного химическими компонентами, придающими ему высокую атмосферостойкость. "Кровлелон-Е" выпускают двух типов: - тип "А" - армированный синтетической основой, предназначен для устройства и ремонта рулонных кровель и гидроизоляции; - тип "Г" - не содержит армирующей основы, предназначен для устройства и ремонта гидроизоляции и химзащиты строительных конструкций. Линейные размеры полотна "Кровлелона-Е" типов А и Б в рулоне: длина -15 ÷ 20 (±0,15) м; ширина -1450 (±50) мм; толщина - 1,45 (±0,15) мм. Технические характеристики "Кровлелона-Е" даны в таблице 6.

Рис. 7 Внешний вид рулона "Кровлелона-Е" (типа А или Г) Таблица 6

"Кровлелон-Е" обладает масло- бензо- хим- стойкостью. Плотность 1475 - 1500 кг/м3. Температурный интервал эксплуатации от минус 50 до плюс 120 °С. "Кровлелон-Е" относится по пожарной безопасности к группе слабогорючих материалов (группа Г1). "Кровлелон-Е" является биостойким материалом. Полотно "Кровлелона-Е" должно быть плотно смотано в рулоны с ровными торцами. Допустимая высота выступов на торцах рулонов не должна превышать 25 мм. Полотна в рулонах не должны слипаться. Полотна "Кровлелона-Е" не должны иметь трещин, дыр, разрывов, складок. При транспортировании, хранении и производстве работ необходимо предохранять "Кровлелон-Е" от повреждений, загрязнения и увлажнения. Благодаря термопластичности развернутые полотна "Кровлелона-Е" сваривают внахлест потоком горячего воздуха, создаваемым тепловоздушными фенами. Мембрану из "Кровлелона-Е" прикрепляют к основанию двумя методами: клеевым или механическим, с помощью крепежных элементов (реек, дюбелей и пр.) [39], размещаемых в нахлестках. Во время приклеивания мембраны к основанию и при склеивании нахлесток используют полиуретановый (PU) клей. Границы мембран обрабатывают герметиком, например, "Раберфлексом" [50, 51]. В НПО "Гидрол-Руфинг" клеевой метод прикрепления полотен "Кровлелона-Е" к основанию был усовершенствован. Сущность метода заключается в приплавлении* "Кровлелона-Е" на предварительно наплавленный** к бетонному основанию слой битум-полимерного материала без посыпки, например, "Техноэласт" или "Элабит", с оставлением свободных нахлесток «Кровлелона Е», с последующей их тепловоздушной сваркой. Данная технология обеспечивает надежное крепление мембраны к основанию и более высокую производительность труда, по сравнению с традиционными способами ведения кровельных работ, с использованием PU клея или механического крепежа [30, 39]. ООО «КапиталМонтажСтрой» совместно с «ЦНИИПромзданий» успешно применили наклеивание материала «Кровлелон Е» к основанию с использованием мастики «Унимаст У» на важнейших объектах ОАО «ПО «Севмаш». По отзывам специалистов ОАО «ПО «Севмаш» данное решение проявило себя с положительной стороны (Приложение 4). _____________ * приплавление - способ приклейки, при котором перед раскатываемым рулоном «Кровлелона Е» пламенем газовой горелки нагревают до расплавления битумно-полимерный материал, лежащий на основании, после чего «Кровлелон-Е» раскатывают на расплавленной поверхности, с последующим разглаживанием неровностей, складок и т.п. ** наплавление - способ приклейки, при котором раскатываемый битумно-полимерный материал разогревают в месте касания рулона основания, при этом нагревается основание и наклеиваемый материал. 3. ПРОЕКТИРОВАНИЕ КРОВЕЛЬ3.1. Кровли рулонные и мастичные3.1.1. Кровли из рулонных и мастичных материалов могут быть выполнены в традиционном (при расположении водоизоляционного ковра над теплоизоляцией) и инверсионном (при размещении водоизоляционного ковра под теплоизоляцией) вариантах (табл. 7). Такие кровли предпочтительно применять на уклонах 1,5 ... 10%. Таблица 7

Продолжение таблицы 7

Основание под водоизоляционный ковер 3.1.2. Основанием под водоизоляционный ковер могут служить ровные поверхности: - железобетонных несущих плит, швы между которыми заделаны цементно-песчаным раствором марки не ниже 100 или бетоном класса не ниже В 7,5; - теплоизоляционных плит из минеральных волокон с пределом прочности на сжатие при 10 %-ной линейной деформации не менее 0,06 МПа (0,6 кгс) и из пенопласта - не менее 0,15 МПа (1,5 кгс). Теплоизоляционные плиты (в зависимости от наличия в кровельном ковре холодных или горячих мастик) должны обладать устойчивостью к органическим растворителям (бензин, этилацетон, нефрас и др.) и стойкостью к воздействию температур горячих мастик. Возможность применения в качестве основания под водоизоляционный ковер без устройства выравнивающей стяжки нового плитного утеплителя должна устанавливаться по результатам испытаний их физико-технических свойств, проводимых имеющими лицензию лабораториями: монолитной теплоизоляции с прочностью на сжатие не менее 0,15 МПа (1,5 кгс) из легких бетонов, а также материалов на основе цементного или битумного вяжущего с эффективными заполнителями - перлитом, вермикулитом и др.; выравнивающих монолитных стяжек из цементно-песчаного раствора и асфальтобетона с прочностью на сжатие соответственно не менее 5 и 0,8 МПа, а также сборных (сухих) стяжек из асбестоцементных плоских прессованных листов толщиной 10 мм по ГОСТ 18124 или цементно-стружечных плит толщиной 10-12 мм по ГОСТ 26816. Под монолитную цементно-песчаную или сборную стяжку минераловатные плиты рекомендуется применять с прочностью на сжатие при 10 %-ой деформации не менее 0,045 МПа (0,45 кгс/см2); между цементно-песчаной стяжкой и поверхностью минераловатных плит или другой пористой теплоизоляцией предусматривают разделительный слой из кровельного рулонного материала. Требования к монолитным стяжкам по ровности их поверхности, влажности и толщине приведены в таблице 2. 3.1.3. В выравнивающих стяжках из цементно-песчаного раствора и асфальтобетона должны быть предусмотрены температурно-усадочные швы в соответствии с требованиями п.п. 2.19 и 2.20 главы СНиП II-26. 3.1.4. Теплоизоляционные плиты из пенополистирола, фенольного пенопласта и других сгораемых утеплителей могут быть использованы в качестве основания под водоизоляционный ковер из рулонных материалов без устройства выравнивающей стяжки только при свободной укладке рулонного материала, в том числе с механическим креплением его, так как огневой способ наклейки при сгораемом утеплителе недопустим, а использование горячих мастик и холодных клеящих составов на растворителях разрушающе воздействует на такие материалы. Таблица 8

3.1.5. Пароизоляция для предохранения теплоизоляционного слоя и основания под кровлю от увлажнения должна предусматриваться в соответствии с требованиями СНиП 23-02 из рулонных кровельных, армированных мастичных или специально изготовленных материалов. В местах примыканий теплоизоляционного слоя к стенам, стенкам фонарей, шахтам и оборудованию, проходящему через покрытие или чердачное перекрытие, пароизоляция должна быть поднята на высоту, равную толщине теплоизоляционного слоя, а в местах деформационных швов должна перекрывать края металлического компенсатора. Слой пароизоляции должен быть водонепроницаемым. 3.1.6. Конструктивное решение покрытия с кровлей в инверсионном варианте включает (см. табл. 7) железобетонные сборные или монолитные плиты, стяжку из цементно-песчаного раствора или уклонообразующий слой из легкого бетона, грунтовку, водоизоляционный ковер, теплоизоляцию, предохранительный фильтрующий слой, противокорневой слой из термопластичного рулонного материала (например, «Тефонд» по ТУ 5774-003-45940433-99 или др.), пригруз из гравия или бетонных плиток из расчета 50 кгс/м2. В инверсионных кровлях для водоизоляционного ковра должны применяться материалы на негниющей основе. 3.1.7. В кровле в инверсионном варианте в качестве теплоизоляции должен применяться только плитный экструзионный пенополистирол, характеризующийся практически нулевым водопоглощением, исклющим возможность накопления в нем влаги и размораживания в процессе эксплуатации кровли (например, «Пеноплэкс» по ТУ 5767-002-46261013-99 или др.). Водоизоляционный ковер 3.1.8. Рулонные кровли могут быть выполнены из полимерных материалов НПО «Гидрол-Руфинг», как на основе эластомеров - «Элона-Супер» и «Элона-Супер Н» (с битум-полимерным наплавляемым слоем), так и на основе термоэластопластов - «Кровлелона Е», с применением, в ряде случаев, в качестве адгезива наплавляемых битум-полимерных материалов таких как «Техноэласт» или «Элабит», в новом строительстве и при ремонте. 3.1.9. Мастичные кровли выполняются из мастик «Унимаст -У», «Унимаст Б», «Унимаст Ц», которые армируются стекловолокнистыми материалами или прокладками из полимерных волокон. Мастичные кровли рекомендуются преимущественно при сложном рельефе покрытия в новом строительстве, а также для ремонта существующих (старых) кровель, в том числе кровель из металлических или шиферных листов. 3.1.10. Основной водоизоляционный ковер кровель типов К-1, К-2 и К-5 независимо от уклонов скатов покрытия выполняются из одного слоя рулонных полимерных материалов «Элон-Супер», «Элон-Супер Н», «Кровлелон Е». Дополнительный водоизоляционный ковер в местах перепада высот пролетов, в коньке, ендовах, у водосточных воронок, на карнизных свесах, у парапетов, вентиляционных шахт, труб, компенсационных швов зданий и в других местах примыканий также выполняется из одного слоя рулонных полимерных материалов. 3.1.11. Высота наклейки рулонных материалов и мастичных слоев в местах примыканий к вертикальным поверхностям должна быть не менее 150 мм - для основного водоизоляционного ковра и не менее 250 мм - для дополнительного. 3.1.12. Основной водоизоляционный ковер кровель типов К-3; К-4; и К-6 выполняется из одного слоя «Элона-Супер» (на мастике «Унимаст-У») или двух слоев кровельных материалов - верхнего слоя - «Кровлелона Е», приправленного на нижний слой, выполненный из «Техноэласта» или «Элабита». В случае применения наплавляемого материала «Элона-Супер Н» кровля выполняется в один слой. Дополнительный водоизоляционный ковер выполняется в соответствии с п.п. 3.1.10 и 3.1.11. 3.1.13. Область применения холодных покрытий типов К-1-А и К-2-Б неотапливаемых зданий определяется районами, расчетная температура наиболее холодных суток которых не ниже температуры, характеризующей гибкость (эластичность) полимерного кровельного материала и приклеивающей мастики. 3.1.14. Допустимый уклон кровли типа К-2-А определяется технологией укладки монолитной теплоизоляции. Крепление водоизоляционного ковра к основанию 3.1.15. Крепление кровли, в т.ч. водоизоляционной мембраны из рулонных полимерных материалов НПО «Гидрол-Руфинг» к основанию осуществляется: - приклеиванием с помощью адгезивов (мастик, расплавов); - механических креплений с использованием крепежных изделий; - свободной укладкой с пригружением балластом. 3.1.16. Крепление «Элона-Супер» к основанию осуществляется: - приклеиванием с помощью мастики «Унимаст У» в соотв. с п. 5. 3. 6. [40] (в т.ч. с применением лент «ДЛЛ-Элон» в нахлестках полотнищ); - механически - с использованием крепежных изделий в соотв. с п. 2.5.21. [34] (в т.ч. с применением лент «ДЛЛ-Элон» в нахлестках полотнищ); - свободной укладкой с пригружением балластом - гравием, щебнем или бетонными плитками. 3.1.17. Крепление «Элона-Супер Н» к основанию осуществляется: - наплавлением, по технологии применения наплавляемых материалов [38, 53]. - механически с использованием крепежных изделий в соотв. с п. 2.5.21. [34] (в т.ч. с применением лент «ДЛЛ-Элон» в нахлестках полотнищ); - свободной укладкой с пригружением балластом - гравием, щебнем или бетонными плитками. 3.1.18. Крепление «Кровлелона Е» к основанию осуществляется: - приплавлением на предварительно наплавленный слой «Техноэласта» или «Элабита» или приклеиванием с помощью мастики «Унимаст У» в соотв. с п. 5. 3. 6. [40] с последующим тепловоздушным свариванием нахлесток полотнищ; - приплавлением на предварительно наплавленный слой «Техноэласта» или «Элабита» с последующим тепловоздушным свариванием нахлесток полотнищ; - механически с использованием крепежных изделий в соотв. с п. 9.2. [39]; - свободной укладкой с пригружением - гравием, щебнем или бетонными плитками. Стыки и нахлестки смежных полотнищ рулонных кровельных материалов 3.1.19. Стыки смежных полотнищ «Элона-Супер», «Элона-Супер Н» и «Кровлелона Е» должны быть выполнены с нахлесткой кромок полотнищ в продольном направлении (направлении раскатки рулона) 120 мм, в поперечном направлении ≥70 мм. При механическом креплении водоизоляционного ковра к основанию, ширина нахлестки увеличивается в соответствии с размерами крепежных изделий (табл. 9) [49]. 3.1.20. Места нахлесток «Элона-Супер», «Элона-Супер Н» (для повышения их надежности) могут дополнительно оклеиваться армирующей лентой из стеклоткани или нетканого полиэфирного полотна шириной 80 - 100 мм с последующим покрытием защитным слоем (из 3 слоев) мастики «Унимаст У». При этом край стеклоткани, находящийся на нижнем полотнище, должен быть расположен на расстоянии 40 - 50 мм от края верхнего полотнища (табл. 9). 3.1.21. Стыки смежных полотнищ «Элона-Супер Н» допускается соединять (без нахлесток друг на друга) наплавлением на ленты «Техноэласта» или «Элабита» шириной ≥180 мм, расположенных под полотнищами «Элона-Супер Н» наплавляемой стороной вверх. При этом нахлестка «Элона-Супер Н» на «Техноэласт» или «Элабит» должна быть ≥90 мм на каждую сторону (табл. 9). 3.1.22. Стыки смежных полотнищ «Кровлелона Е» не должны совпадать со стыками смежных полотнищ «Техноэласта» или «Элабита». 3.1.23. Допускаются Т-образные нахлестки при соединении полотнищ. Крестообразные нахлестки не допускаются. Таблица 9

Защитный слой 3.1.24. Защитный слой эксплуатируемых кровель должен быть плитным или монолитным из негорючих материалов НГ и маркой по морозостойкости не менее 100, толщиной не менее 30 мм и прочностью, определяемой расчетом на нагрузки в соответствии со СНиП 2.01.07, а при травяном покрове - земляным. В защитном слое эксплуатируемых кровель должны быть предусмотрены температурно-усадочные швы в соответствии с требованиями главы СНиП II-26, заполняемые герметизирующими составами. На кровлях, где требуется, обслуживание размещенного на них оборудования (крышные вентиляторы и т.п.), должны быть предусмотрены ходовые дорожки и площадки вокруг оборудования. 3.1.25. В эксплуатируемых кровлях тип К-4, предназначенных для размещения кафе, спортивных площадок, соляриев, автостоянок и т.п., для защитного слоя рекомендуется применять также бетонные плиты по слою цементно-песчаного раствора либо цементно-песчаный раствор или монолитный железобетон. 3.1.26. Защитный слой на участках уборки производственной пыли, снега, складирования материалов и т.п. предусматривают из цементно-песчаного раствора или плитных материалов, укладываемых на цементно-песчаном растворе с соблюдением требований п. 3.1.7. 3.1.27. В кровлях с уклоном до 2,5 % из эластомерных и термопластичных рулонных кровельных материалов, выполненных методом свободной укладки, должен предусматриваться плитный или гравийный пригрузочный слой из расчета 50 кгс/м2 фракций 20 - 40 мм. 3.1.28. Максимально допустимая площадь кровли из рулонных и мастичных материалов групп горючести Г2, Г3 и Г4 при общей толщине водоизоляционного ковра до 8 мм, не имеющей защиты слоем гравия, а также площадь участков, разделенных противопожарными поясами (стенами), не должна превышать значений приведенных в табл. 10. 3.1.29. Противопожарные пояса должны быть выполнены как защитные слои эксплуатируемых кровель (п. 3.1.24.) шириной не менее 6 м. Противопожарные пояса должны пересекать основание под кровлю (в т.ч. теплоизоляцию), выполненное из материалов групп горючести Г3 и Г4, на всю толщину этих материалов с учетом требований СНиП 21-01. Таблица 10

3.1.30. Детали водоизоляционного ковра традиционной кровли (тип К-1, К- 3, К-5), инверсионной кровли (тип К-4 и К-6) выполняются в соответствии с [39; 40], с учетом требований п.п. 3.1.10., 3.1.11., 3.1.12. 3.1.31. В новом строительстве и при выполнении ремонта в толще покрытия должны проектироваться и выполняться вентилируемые наружным воздухом каналы, обеспечивающие естественную сушку его материалов в процессе эксплуатации здания. Для этого в толще утеплителя и/или стяжки выполняются каналы, сообщающиеся с наружным воздухом через продухи у карнизов, парапетов, торцевых стен, возвышающихся над кровлей частей зданий с установкой при необходимости специальных аэраторов, увеличивающих воздухообмен в каналах (приложение 5). 3.2. Примеры конструктивных решений кровель при новом строительстве и ремонтеКровли приклеиваемые На рисунке 8 показаны три варианта кровель, используемых в новом строительстве - а, б, в (соответственно К-1-Г; К-2-Г; К-2-Г).

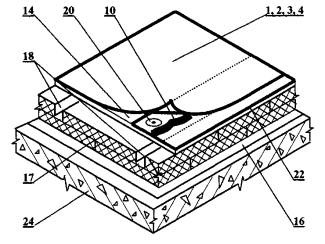

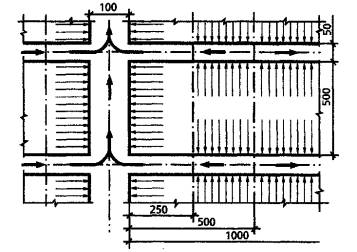

а) - из «Элона-Супер»; б) - из «Элона-Супер-Н»; в) - из «Кровлелона Е» на «Техноэласте» или «Элабите» Вариант а. Сборная стяжка 22 выполнена из цементно-стружечных плит (ЦСП). Стяжка 22, утеплитель 17 (по расчету), пароизоляция 16 (по расчету) прикреплены к профлисту 23 механически, с помощью крепежных элементов 20. Во избежание увлажнения дождем плиты ЦСП предварительно покрыты со всех сторон двумя слоями мастики «Унимаст У» или тремя слоями мастики «Унимаст П». Плиты утеплителя разнесены, с учетом ширины вентилируемых наружным воздухом каналов 18. Протяженность и сечение вентилируемых каналов рассчитаны по методике, приведенной в приложении 11.4. Мембрана 1 из «Элона-Супер» приклеена к сухому ровному сборному основанию мастикой «Унимаст У». Полотнища в нахлестках склеены между собой мастикой «Унимаст У» и/или двусторонней липкой лентой «ДЛЛ-Элон» 10. Вариант б. На железобетонную плиту 24, положена пароизоляция 16, например, из полиэтиленовой пленки. Выше - слой утеплителя 17, например, из минераловатных плит, пеностекла и пр. с разнесением плит на ширину вентилируемых каналов 18. Вентилируемые каналы закрыты полосами 22, выпиленными из плит ЦСП, покрытыми со всех сторон двумя слоями мастики «Унимаст У» или тремя слоями мастики «Унимаст П». Над утеплителем выполнена цементно-песчаная стяжка 21 праймированная битумной мастикой. Над вентилируемыми каналами 18 установлены аэраторы 19. Количество аэраторов рассчитано по методике, приведенной в приложении 5. Мембрана 3 из «Элона-Супер Н» приклеена к основанию огневым наплавлением. Развернутые из рулонов полотнища соединены друг с другом с помощью лент 31, вырезанных из «Техноэласта» или «Элабита», положенных на основание наплавляемой стороной вверх (см. разд. 4.1. п. 4.1.19). Вариант в. В отличие от варианта б, мембрана 4 выполнена из «Кровлелона Е», приправленного на слой адгезива, в качестве которого взяты «Техноэласт» 35 или «Элабит» 36, ранее наплавленный на, предварительно покрытую слоем битумного праймера, цементно-песчаную стяжку 21. Оставленные свободными нахлестки полотнищ 13 соединены друг с другим в сплошную водоизоляционную мембрану автоматической тепловоздушной сваркой. «Кровлелон Е» может быть приклеен к основанию мастикой «Унимаст У» с оставлением нахлесток свободными и с последующей их тепловоздушной сваркой. Кровля, прикрепляемая к основанию механическими крепежными изделиями На рисунке 9 показан один из многих вариантов кровли (К-2-В), прикрепляемой к основанию механическими крепежными изделиями, используемой в новом строительстве. Мембрана 1, 2, 3, 4 из «Элона-Супер», «Элона-Супер Н» или «Кровлелона Е» механически прикреплена к основанию в нахлестках с помощью расчетного количества крепежных изделий [34, 39]. Нахлестки полотнищ «Элона-Супер» склеены мастикой «Унимаст У» или с помощью липкой ленты «ДЛЛ-Элон» 10. Нахлестки полотнищ «Элона-Супер Н» соединены с помощью газовой горелки. Нахлестки полотнищ «Кровлелона Е» сварены автоматическим тепловоздушным феном. Между сборной стяжкой 22 и мембраной проложена прокладка 14 из нетканой полиэфирной основы (геотекстиля развесом 300 г/м2). Во избежание образования вздутий и повреждений нахлесток полотнищ мембран в процессе эксплуатации в толще утеплителя 17 предусмотрены вентилируемые каналы 18 с установленными над ними аэраторами (не показано).

Рис. 9 Кровля, прикрепляемая к основанию механическими крепежными изделиями Кровля, укладываемая свободно с пригрузочным слоем На рисунке 10 показан типичный вариант кровли (К-З-А) укладываемой свободно с пригрузочным слоем, используемой в новом строительстве. В данном примере кровля 1, 2, 3, 4 не крепится к основанию, что обеспечивает ей возможность деформироваться без внутренних напряжений. Пригрузочный слой 27 - гравий фракции 20 - 40 мм исключает влияние ультрафиолетового излучения. Сверху и снизу полимерной кровли проложены предохранительные разделительные слои 14 из геотекстиля.

Рис. 10 Кровля, укладываемая свободно с пригрузочным слоем из гравия Эксплуатируемые кровли На рисунке 11 показаны три варианта а, б, в эксплуатируемых кровель (соответственно К-3-Г, К-3-Д, К-3-Б), используемых в новом строительстве и при ремонте. Вариант в, относится к эксплуатируемой кровле, служащей автостоянкой, над гаражами, расположенными в стилобатной части здания. На рисунке 12 изображен участок эксплуатируемой кровли (К-3-А) с газоном.

Рис. 11 Эксплуатируемые кровли а) - из «Элона-Супер»; б) - из «Элона-Супер Н»; в) - из «Кровлелона Е» на «Техноэласте» или «Элабите»

Рис. 12 Кровля с газоном (зеленая кровля) Инверсионная кровля На рисунке 13 показана схема инверсионной кровли (К-4-А), используемая в новом строительстве. Над цементно-песчаной стяжкой 21 собрана свободно лежащая водоизоляционная мембрана 1, 2, 3, 4 из «Элона-Супер», «Элона-Супер Н» или «Кровлелона Е». Сверху и снизу мембраны положены защитные слои 14 из геотекстиля. Выше - теплоизоляция 17, и, еще выше - гравий 27.

Рис. 13 Инверсионная кровля Ремонт кровли без съема старого битуминозного ковра На рисунке 14 показана схема ремонта кровли без съема старого кровельного ковра. Схема ремонта предусматривает дополнительное утепление кровли и выполнение системы вентилируемых каналов и аэраторов, рассчитанных по методике, приведенной в приложении 11.4.

Рис. 14 Схема ремонта кровли без съема старого битуминозного кровельного ковра Ремонт кровель из металла и шифера Герметичность, пропускающих воду стоячих и лежачих фальцев, соединяющих картины металлической кровли, восстанавливают нанесением кистью 3-4 слоев мастик «Унимает ЦБ», «Унимаст У», согласно схеме, показанной на рисунке 15. При этом не требуется раскрытие фальцев. Для повышения надежности герметизации на фальцы накладывают полосы шириной 80 - 100 мм, вырезанные из стеклоткани или нетканого полиэфирного полотна с последующим нанесением на них защитного покрытия из 3 слоев мастики «Унимаст У». Подобным образом герметизируются трещины в шиферных листах также.

Рис. 15 Восстановление водоизоляционных свойств стоячих и лежачих фальцев мастикой «Унимаст» 4. ПРОЕКТИРОВАНИЕ ГИДРОИЗОЛЯЦИИ4.1. Гидроизоляция подземных конструкцийПредставленные в настоящих рекомендациях материалы с успехом могут заменять традиционные рулонные битумные и битумно-полимерные материалы соответственно типа «Гидростеклоизола» и «Техноэласта» и др. или использоваться в комбинации с битум полимерными материалами (с покровной массой, содержащей спецполимер, например, «Техноэласт» или «Элабит») не только в кровлях, но и в других элементах зданий (рис. 1). При этом «Элон-Супер» и «Кровлелон Е» отличаются более высокой эластичностью, а также устойчивостью к микроорганизмам и агрессивным средам. Выбор типа изоляции подземных конструкций (количество слоев, решения узлов сопряжений, материалы для защитных стенок, необходимость устройства дренажной системы) при новом строительстве в условиях грунтовых вод является сложной и весьма ответственной задачей, от правильного решения которой во многом зависит нормальная эксплуатация подвалов, жилых зданий, гаражей, тоннелей, резервуаров. Но даже правильно выбранная гидроизоляционная система не может быть эффективной, если при производстве работ нарушены требования нормативных документов и стандартов, гарантирующих качество работ. Поэтому работы по гидроизоляции целесообразно выполнять по специально разработанному проекту, предварительно согласованному с исполнителями работ. При разработке такого проекта должны быть учтены : 1. Данные гидрогеологических изысканий по составу и характеру грунтов и грунтовых вод, в том числе по степени их агрессивного воздействия. 2. Уровень залегания грунтовых вод и возможные колебания этого уровня в процессе эксплуатации, возможность образования верховодки. 3. Расчетные величины осадок фундаментов, характер трещиностойкости сооружений. 4. Конструктивные особенности подземных конструкций (материал стен, днища, полов, сопряжения с коммуникациями). 5. Характер рельефа местности и возможность устройства дренажа (пластового, пристенного) 6. Функциональное назначение используемых подземных помещений и их температурно-влажностный режим согласно СНиП II-3-79* (Строительная теплотехника) 7. Организация водоотвода атмосферных осадков с кровли. 8. Возможные техногенные изменения уровня грунтовых вод. Наличие расположенных вблизи здания подземных коммуникаций, утечки из которых могут в процессе эксплуатации оказать влияние на обводнение грунтов (водопроводные или канализационные коллекторы, каналы и т.д.). Наиболее эффективно применять полимерные материалы с наружной стороны конструкций, когда они работают на активное (положительное) давление воды, что обеспечивает их прижатие к поверхности стен сооружений (рис. 16 - 19).

Рис. 16 Гидроизоляция фундамента без подвала

Рис. 17 Горизонтальная и вертикальная гидроизоляция фундаментов и стен в помещениях с подвалом (вариант 1)

Рис. 18 Горизонтальная и вертикальная гидроизоляция фундаментов и стен в помещениях с подвалом и утеплителем (вариант 2)

Рис. 19 Горизонтальная и вертикальная гидроизоляция фундамента и стен подвала при наличии грунтовых вод Примечание: Вариант 2 отличается от варианта 1 применением «Кровлелона Е» с «Техноэластом» или «Элабитом» Такая схема защиты осуществляется при новом строительстве. Использование полимеров возможно и при отрицательном (негативном) давлении, когда изоляция выполняется со стороны помещений. Потребность в такой защите может возникать в случае появления протечек в эксплуатируемом сооружении. При этом следует иметь в виду, что при наличии гидростатического напора изоляция является лишь гидроизоляционной мембраной. Гидростатическое давление должна воспринять кирпичная или бетонная стена, установленная вплотную к изоляции. Ее прочность и особенно устойчивость проверяется по строительным нормам проектирования железобетонных или каменных конструкций. При наличии грунтовых вод гидроизоляционная мембрана должна быть выполнена в виде сплошного замкнутого многослойного покрытия, приклеенного по всей наружной поверхности стен и днища, особенно тщательно в местах стыковки и пропуска трубопроводов. Количество слоев зависит от величены гидростатического напора и приведено в таблице 10. Таблица 10

Все поверхности железобетонных элементов, предназначаемые для нанесения гидроизоляции, должны соответствовать категории не ниже А4 по ГОСТ 13015.0-83. Желательно, чтобы при разработке гидрозащиты выбор материалов для оклеечной изоляции рассматривался совместно с вопросами дренажа. От механических повреждений в процессе производства работ изоляцию необходимо защищать. СТЕНЫ - путем устройства после приклейки (перед обратной засыпкой грунтом) прижимной стенкой из кирпича, листов асбестоцемента, бетонных блоков, профилированных полиэтиленовых листов и др. ДНИЩЕ - после укладки гидроизоляционной мембраны на горизонтальную поверхность полотном из геотекстиля, а затем цементно-песчаной стяжкой Вместо стяжки можно использовать также, как и в стенах, листы из профилированного полиэтилена. Использование этого материала позволяет не только защищать мембрану от механических воздействий, но и улучшает дренаж. Материалы для механической защиты изоляции приведены в таблице 12. При выборе защиты следует учитывать, что над горизонтом грунтовых вод высота капиллярного подъема (капиллярная кайма) зависит от типа грунта и составляет от 30 см (крупнозернистые пески) до 4 м (суглинки, глины). Однако в течение года уровень грунтовых вод может значительно колебаться. Поэтому при назначении оклеечной мембраны высоту наклейки следует предусматривать выше уровня грунтовых вод не менее чем на 0.5-1.0 м. Независимо от наличия капиллярной зоны (даже при отсутствии грунтовых вод), соприкасающиеся с грунтом наружные поверхности стен подземных сооружений должны иметь обмазочную изоляцию, кроме тех помещений, где допускаются при эксплуатации сырые стены. 4.2. Полы промышленных зданий, в т.ч. с агрессивными средамиГидроизоляция является обязательным конструктивным элементом полов в промышленных и гражданских зданиях при наличии мокрой уборки помещений. Материалы, из которого выполнены несущие конструкции, как правило, не герметичны (бетон, керамзитобетон, профилированный настил, и т.д.). Не является гидроизоляцией большинство материалов, используемых в покрытиях полов. В зданиях из сборных ж.б. конструкций, например плиты перекрытий, имеют многочисленные швы. Вода или технологические растворы, при отсутствии гидрозащиты, проникает к нижележащим конструкциям. При этом может развиваться коррозия арматуры, разрушаются отделочные покрытия, нарушается температурно-влажностный режим. Для некоторых видов оборудования попадание воды может привести к полному нарушению их работы. Еще более опасны последствия протечек, если на полы действуют агрессивные или токсические среды. Гидроизоляция, наряду с верхним покрытием пола, являются тем барьером, который не дает проникнуть к нижележащим элементам здания жидким средам. Поэтому в промышленных зданиях, при наличии гидросмыва, полы должны иметь гидроизоляцию и, соответственно, систему для удаления стоков: трапы, канализационные трубы, уклоны в полах. Что касается жилых зданий, то в санузлах, открытых балконах в помещениях душевых гидроизоляция должна быть обязательным элементом пола. При этом желательно чтобы изоляция была оклеечной. Гидроизоляция полов необходима, как на перекрытиях, так и на грунтовом основании. Это особенно важно учитывать если покрытие полов выполняется из монолитных полимерных материалов («наливные полы»), не обладающих паропроницаемостью. При этом гидроизоляция должна выполняться (вне зависимости от наличия грунтовых вод) до устройства бетонного пола (по которому укладываются полимерные полы). Назначение такой гидроизоляции - исключить капиллярный подсос влаги из грунтов. В условиях действия воды материалом, обеспечивающим непроницаемость, может служить любой из полимерных материалов НПО «Гидрол-Руфинг» одного слоя которого вполне достаточно в условиях мокрой уборки помещений (рис. 20 - 23).

Рис. 20 Гидроизоляция в химически стойких полах на перекрытии

Рис. 21 Гидроизоляция в химически стойких полах на грунте

Рис. 22 Деформационные швы в химически стойких полах а) на перекрытии; б) на грунтовом основании Преимуществом рассматриваемых полимерных материалов является возможность их использования без применения открытого огня и при отрицательных температурах («Элон-Супер», «Кровлелон Е», мастики «Унимаст»). Особую роль изоляция играет в защите строительных конструкций при воздействии на полы агрессивных жидкостей, кислот, щелочей, растворов солей, растворителей, масел, нефтепродуктов. В практике антикоррозионной защиты, при действии агрессивных сред, этот элемент пола иногда называют не гидроизоляцией, а непроницаемым химически стойким подслоем. При действии агрессивных сред, в особенности, кислот, органических солей, битумно-полимерные материалы не обладают химической стойкостью. В таких условиях «Элон-Супер», и «Кровлелон Е» являются одними из немногих гидроизоляционных материалов, способных выдержать такие воздействия. Так, например, «Элон-Супер»», основой которого является этилен-пропиленовый каучук, по своим свойствам близок к химически стойким резинам, которыми защищают железнодорожные цистерны с соляной кислотой. В отечественной практике вплоть до настоящего времени основным химически стойким материалом в полах используется полиизобутилен типа «ПСГ» толщиной 2,5 мм. Такая толщина оправдыват себя весьма редко, в основном при защите наливного оборудования с концентрированными кислотами. Однако более тонких полиизобутиленовых листов «ПСГ» наша промышленность пока не изготавливает. Представленные материалы не уступают полиизобутилену по химстойкости, но значительно технологичнее и дешевле, причем «Кровлелон Е» обладает кроме прочего еще и стойкостью к растворителям. В таблице 11 приведена химическая стойкость «Элона-Супер», «Элона-Супер Н» и «Кровлелона Е». Таблица 11

4.3. Изоляция наливных сооружений. Химически стойкие экраныВажной проблемой охраны окружающей среды является обеспечение герметичности подземных наливных сооружений с агрессивными и токсичными средами. Проектирование защиты таких сооружений желательно выполнять с привлечением специализированных организаций. Рассматриваемые в настоящих рекомендациях материалы могут использоваться для защиты металлических и железобетонных резервуаров, коллекторов, каналов, технологического оборудований. Благодаря высоким диэлектрическим свойствам «Элон-Супер» и «Кровлелон Е» являются отличным защитным покрытием от действия блуждающих токов и почвенной коррозии. Они могут с успехом использоваться для наружной защиты стальных резервуаров и трубопроводов. При защите наливных резервуаров в зависимости от характера среды и механических воздействий полимерные материалы могут быть применены в качестве непроницаемого подслоя с последующей футеровкой или самостоятельно как бы в виде « вкладыша». Химически стойкие экраны используются для изоляции грунтов и грунтовых вод от инфильтрации жидких сред, образующихся под свалками, шламовыми накопителями, хранилищами промышленных отходов. Под действием атмосферных осадков происходит растворение твердых частиц, которые при попадании в нижележащие слои могут проникать в грунтовые воды и затем в водоемы или даже в зону водозаборов питьевой воды. Для экологической защиты подобных сооружений используются изоляционные экраны из «Кровлелона Е» со сваркой швов. 4.4. Защита гидроизоляции от механических поврежденийЗащитные устройства (защита) должны выполняться после приемки гидроизоляции, подтвердившей качественное ее выполнение с составлением акта на скрытые работы. Для устройства защитных ограждений должны применяться прочные и долговечные материалы, стойкие к механическому повреждению и химическому воздействию грунтовых вод и микроорганизмов. В качестве защиты от механических повреждений могут применяться различные материалы в том числе, кирпич на цементно-песчаном растворе, бетонные плиты, асбестоцементные листы, полимерные материалы, геотекстиль и т.д.. Обратная засыпка выполняется по мере установки защитных слоев. При выполнении изоляции и ее защиты на горизонтальных и наклонных поверхностях эти поверхности должны быть тщательно выровнены. В противном случае следует выполнять слой геотекстиля и выравнивающую стяжку из цементно-песчаного раствора. При этом защитный слой из цементно-песчаного раствора должен быть не менее 20-30 мм. Пазухи между креплениями котлована и конструкцией защиты гидроизоляции, а также нижняя часть котлована с откосами должна заполняться песчаным грунтом. Засыпка в последнем случае производиться на высоту, необходимую для образования горизонтальной площадки для прохода бульдозеров или катков. В остальной части котлована засыпку следует производить местным грунтом и слоями равной высоты (примерно 50 см), уплотняя их до проектной плотности. Выполнение засыпки конструкций следует выполнять в срок не ранее одних суток после устройства защитного слоя гидроизоляции стен и перекрытий. При этом запрещается применять для засыпки замерший грунт, строительный мусор, куски бетона, связной грунт и т.п. По мере засыпки движение машин, осуществляющих разравнивание и уплотнение грунта, допускается на расстоянии не менее 0,5 м от стен конструкции. Материалы для механической защиты гидроизоляции подземных сооружений представлены в таблице 12.

4.5. Требования к основаниям под гидроизоляциюВажнейшим требованием, предъявляемым к правильному проектированию и применению материалов НПО «Гидрол-Руфинг», обусловливающих долговечность мембраны, является обеспечение сухого и ровного основания. Основанием под устройство мембран из «Элона-Супер», «Элона-Супер Н», «Кровлелона-Е», а также окрасочных мембран из мастики «Унимаст» могут служить: - ровные без выбоин и раковин поверхности железобетонных плит без устройства по ним выравнивающих стяжек; - ровные поверхности бетонных подготовок; - поверхности бетонных оснований, выравнивающих стяжек из цементно-песчаного раствора (марок по прочности не ниже 150), при этом толщина стяжки должна быть не менее 40 мм, прочностью не менее 50 кгс/см2 и влажностью не более - 5%, неровности вдоль уклона должны быть не более ±5 мм и ±10 мм поперек уклона между основанием и контрольной рейкой длиной 2 м, при этом количество неровностей должны быть не более 1 на базе 1 м; - поверхности из песчаного асфальтобетона (прочность на сжатие не ниже 8 кгс/см2 при температуре + 50 оС и влажностью не более 3 %); - цементно-стружечных плиты толщиной не менее 10 мм влажностью не более 15%, асбестоцементные плоские листы толщиной 10 мм влажностью не более 19 %, водостойкая фанера толщиной не менее 19 мм влажностью не более 10% или антисептированная доска толщиной не менее 24 мм влажностью не более 18%; В выравнивающей стяжке из цементно-песчаного раствора по теплоизоляции должны быть предусмотрены температурно-усадочные швы шириной 10-15 мм, разделяющие поверхность стяжки на участки не более 6*6 м. Эти швы должны располагаться над температурно-усадочными швами в слоях монолитной теплоизоляции. Основание должно соответствовать требованиям СНиП II-26-76 «Кровли. Нормы проектирования», СНиП 3.04.01-87 «Изоляционные и отделочные покрытия. Глава 2. Изоляционные покрытия и кровли». Основание должно быть ровным, прочным, без трещин и отслоений, сухим, очищенным от мусора и обеспыленным. Стены из кирпича или блоков должны быть оштукатурены цементно-песчаным раствором марки не ниже 50. Неровности - не более ±10 мм, не более одной на 1 м длины. Основание в местах примыканий к стенам, шахтам, трубам большого диаметра и другим выступающим конструктивным элементам выполняются: в виде переходных бортиков высотой не менее 100 мм с уклоном 45°; посредством вкладывания в угол овального или круглого эластичного профиля диаметром не менее 40 мм («Вилатерм», «Пороизол», «Гернит»), деформирующегося под нагрузкой и восстанавливающего первоначальную форму после снятия нагрузки. Недопустимо приплавление «Кровлелона-Е» на свеженанесенный неокисленный и окисленный битум различных марок, а также рулонные кровельные материалы на их основе. Исключение составляет наплавляемые материалы «Техноэласт», «Элабит».