| Методическая документация в строительстве ЗАО «ЦНИИОМТП» ЗИМНЕЕ БЕТОНИРОВАНИЕ МДС 12-48.2009 Москва 2009 В настоящем методическом документе содержатся сведения о зимнем бетонировании с применением нагревательных проводов: технические требования к нагревательным проводам и силовому электрооборудованию, методические положения по расчету и выбору параметров режима термообработки бетона, рекомендации по организации работ, правила и приемы выполнения технологических операций, нормы и процедуры оценки качества работ. Приводятся примеры бетонирования типовых конструктивных элементов здания: колонн, стен и перекрытий. Сведения, содержащиеся в документе, могут быть использованы для составления технологических документов на зимнее бетонирование: проектов производства работ, технологических карт, технических регламентов и т.п. Методический документ предназначен для проектных и строительных организаций и специалистов-строителей, занимающихся вопросами производства бетонных работ в зимних условиях. Методический документ разработан сотрудниками ЗАО «ЦНИИОМТП» - кандидатами техн. наук В.П. Володиным и Ю.А. Корытовым. Содержание ВВЕДЕНИЕК зимнему бетонированию относятся работы, выполняемые при среднесуточной температуре наружного воздуха ниже 5°С и минимальной суточной температуре ниже 0°С. Считается, что зимнее бетонирование может производиться при температуре воздуха до минус 40°С. На практике зимнее бетонирование освоено до температуры минус 15-20°С. Для набора бетоном необходимой прочности выполняют специальные мероприятия по подготовке и производству бетонных работ в зимнее время. Для зимнего бетонирования применяют специальные бетоны с химическими противоморозными и пластифицирующими добавками. При выполнении работ прогревают свежеуложенный бетон различными способами с применением водяного пара, нагретой воды или электроэнергии. Свежеуложенный бетон предохраняют от потерь теплоты (метод термоса), укрывая различными утеплителями (матами, покрывалами, полотнищами). Особые мероприятия, в частности по утеплению рабочих органов и бетоноводов, осуществляют при подготовке машин и технологического оборудования к зимнему бетонированию. Основное требование при выполнении зимнего бетонирования заключается в создании благоприятных условий для приобретения бетоном в короткий срок необходимой проектной прочности. Массивные монолитные конструкции (фундаментные плиты и блоки) с модулем поверхности охлаждения Мп от 2 до 4 бетонируют способом термоса с применением быстротвердеющих цементов, ускорителей твердения и противоморозных и пластифицирующих добавок. Конструкции (колонны, блоки, стены) с модулем поверхности охлаждения 4-6 бетонируют способом термоса с применением предварительного подогрева бетонной смеси, нагревательных проводов и греющей опалубки. Относительно тонкостенные конструкции (перегородки, перекрытия, стены) с модулем поверхности охлаждения 6-12 бетонируют упомянутыми выше способами с применением нагревательных проводов, термоактивных гибких покрытий (ТАГП), греющих плоских элементов (ГЭП). В данном документе рассматривается способ зимнего бетонирования с применением нагревательных проводов. Этот способ имеет ряд преимуществ по сравнению с нагревом водяным паром, горячей водой, инфракрасным облучением. Эффективность способа повышается в сочетании с другими упомянутыми выше мероприятиями и приемами зимнего бетонирования: использованием высококлассного бетона с химическими добавками, утеплителей, подготовкой машин и технологического оборудования. Применение нагревательных проводов позволяет возводить здания и сооружения, не отличающиеся по своей прочности от возводимых в летний период. Настоящий документ содержит методические рекомендации и примеры, которые позволяют подбирать способы работ (режимы, приемы) и материалы для зимнего бетонирования для конкретного объекта строительства, с учетом местных условий и особенностей строительной организации. Выбор способа работ и материалов производится на стадии разработки проекта производства работ (технологических карт), согласовывается с заказчиком и утверждается в установленном порядке. Настоящий документ необходим не только для разработки упомянутой выше технологической документации, но может быть полезен при лицензировании строительной организации (фирмы) на производство данного вида работ, при сертификации системы управления качеством, при аттестации качества зимнего бетонирования, В основу документа положены научно-исследовательские работы, выполненные в ЦНИИОМТП и в других институтах строительной отрасли, а также обобщение опыта зимнего бетонирования российских строительных организаций. При разработке документа использованы нормативные и методические документы, основные из которых приведены в разделе 2. 1 ОБЛАСТЬ ПРИМЕНЕНИЯДокумент распространяется на зимнее бетонирование с применением нагревательных проводов монолитных железобетонных строительных конструкций (плит, стен, перекрытий, колонн и т.п.), имеющих модуль поверхности охлаждения 4-10, при строительстве и ремонте жилых, общественных и производственных зданий и сооружений. Зимнее бетонирование с применением нагревательных проводов производится при температуре окружающего воздуха, как правило, до минус 20°С. Документ используется для разработки проектов производства работ (технологических карт), при сертификации монолитных железобетонных конструкций и лицензировании организаций, выполняющих зимнее бетонирование. Применение документа способствует обеспечению проектной прочности монолитных железобетонных конструкций, возводимых в зимних условиях. 2 НОРМАТИВНЫЕ И МЕТОДИЧЕСКИЕ ДОКУМЕНТЫСНиП 3.03.01-87. Несущие и ограждающие конструкции. СНиП 12-01-2004. Организация строительства. СНиП 12-03-2001. Безопасность труда в строительстве. Часть 1. Общие требования. СНиП 12-04-2002. Безопасность труда в строительстве. Часть 2. Строительное производство. ГОСТ Р 12.4.026-2001. ССБТ. Цвета сигнальные, знаки безопасности и разметка сигнальная. Назначение и правила применения. Общие технические требования и характеристики. Методы испытаний. ГОСТ 12.4.059-89. ССБТ. Строительство. Ограждения защитные инвентарные. Общие технические условия. ГОСТ 23407-78. Ограждения инвентарные строительных площадок и участков производства строительно-монтажных работ. Технические условия. ГОСТ Р 52085-2003. Опалубка. Общие технические условия. Руководство по производству бетонных работ в зимних условиях, районах Дальнего Востока, Сибири и Крайнего Севера/ЦНИИОМТП Госстроя СССР. - М.: Стройиздат, 1982. Рекомендации по электрообогреву монолитного бетона и железобетона нагревательными проводами/ЦНИИОМТП Госстроя СССР. - М., 1989. 3 ОБЩИЕ ПОЛОЖЕНИЯ3.1 Нагрев бетона осуществляется теплотой, выделяемой электрическими проводами с высоким омическим сопротивлением при подключении их в сеть. Нагревательные провода могут быть заложены непосредственно в массив монолитной железобетонной конструкции для нагрева ее изнутри. Нагревательные провода укладывают также перед арматурными и опалубочными работами в песчаный слой или в бетонную подготовку для предотвращения замерзания грунтового основания при бетонировании фундаментов. 3.2 Нагревательные провода закладывают так, чтобы не нанести механических повреждений их изоляции и не вызвать тем самым короткого замыкания токонесущей жилы с арматурой, со стальной опалубкой или с другими металлическими деталями, что может произойти в процессах опалубочных и арматурных работ, а также укладки бетонной смеси. Контактные соединения проводов выполняют плотными, искрение в контактах не допускается. 3.3 Нагревательные провода подключают к сети после полной проектной заливки в опалубку бетонной смеси. Рекомендуется предусматривать подключение к сети проводов, как правило, в ночное время с целью сокращения расходов, допуская перерывы до 7 ч в их электропитании в дневное время. Длительность перерывов зависит от теплоаккумуляторных свойств бетона, массивности конструкции, толщины утеплителя, температуры воздуха и устанавливается опытным путем с помощью строительной лаборатории. Питание нагревательных проводов осуществляется от электрической сети 220 В (при условии заземления арматуры) или от автономных источников питания, например, дизель-генераторов. 3.4 Режим термообработки бетона определяется, как правило, при следующих ограничениях. Разность между температурами воздуха и нагретого бетона принимается до 50-60°С и не более 95°С. Скорость нагревания бетона для конструкций с модулем поверхности охлаждения 4-6 и 7-10 должна быть не более, соответственно, 6 и 10°С/ч. Время изотермического выдерживания бетона принимается до нескольких суток. Скорость остывания для конструкций с модулем поверхности охлаждения 4-6 и 7-10 должна быть не более, соответственно, 3 и 5°С/ч. Разность температуры наружного слоя бетона с коэффициентом армирования около 3 % и воздуха при распалубке для конструкций с модулем поверхности охлаждения 4 и 5 должна быть не более, соответственно, 30 и 40°С. 3.5 Режимы нагревания, изотермической выдержки и остывания бетона поддерживают автоматически путем использования датчиков температуры, встраиваемых в бетон, и автоматического устройства, подключаемого к силовому оборудованию. Автоматизация процесса позволяет оптимизировать режим термообработки бетона и повысить качество бетонирования, способствует, кроме того, экономии электроэнергии до 25 %. 3.6 Опалубка и арматура должны быть очищены от снега и наледи, например, продувкой из шланга горячим воздухом. Уложенные (намотанные на арматуру) нагревательные провода также следует предохранять от снега и наледи. Из-за таяния снега и наледи в процессе нагрева бетона увеличивается водосодержание, могут возникнуть каверны, свищи, полости в бетоне, что недопустимо. 3.7 Термообработка бетона для конструкций внутри зданий и подземных фундаментов под оборудование без динамических нагрузок производится до тех пор, пока бетон не наберет прочность: - без противоморозных добавок - не менее 5 МПа; - с противоморозными добавками - не менее 20 % проектной прочности. Термообработка бетона без противоморозных добавок для других конструкций зависит от класса бетона и производится до набора бетоном прочности, приведенной в таблице 1. Таблица 1

3.8 Арматурные и опалубочные работы на следующих выше захватках, а также другие работы на свежеуложенном бетоне разрешается выполнять после набора прочности не менее 1,5 МПа. Расчетная нагрузка на бетон допускается после набора им проектной прочности. 3.9 Распалубка ненагруженных конструкций может производиться при наборе бетоном следующей минимальной прочности: - вертикальных (из условия сохранения формы) - 0,3 МПа; - горизонтальных и наклонных в

пролете: до Время распалубки нагруженных конструкций определяется расчетом и указывается в проекте производства работ. 3.10 Нагревательные провода, оставленные в бетоне, используют в дальнейшем при эксплуатации сооружений, например, для прогрева стенок резервуаров, трубопроводов и тоннелей, полов в животноводческих и промышленных помещениях, проезжей части мостов и участков дорог, тротуаров для предотвращения гололеда. 3.11 В состав работ зимнего бетонирования входят: - организация участка работ с установкой трансформаторной подстанции, инвентарных секций электроразводки, ограждения и т.п.; - навивка, крепление и подсоединение к трансформаторной подстанции нагревательных проводов; - укладка ГЭП и теплоизоляционных покрытий на открытые поверхности; - обеспечение (контроль, обслуживание) работы нагревательного оборудования и заданного режима термообработки бетона. Затраты электроэнергии на термообработку Затраты труда на выполнение указанных

выше работ составляют 4-7 чел.-ч на 4 ПОДГОТОВКА К ЗИМНЕМУ БЕТОНИРОВАНИЮК зимнему бетонированию следует подготовить: зимнюю бетонную смесь, нагревательные провода и силовое оборудование, теплоизоляционные материалы, автобетононасос и бетоновод. 4.1 Зимняя бетонная смесь4.1.1 Для зимней бетонной смеси следует применять портландцементы и нежелательно цементы с большим содержанием минеральных добавок, которые медленно твердеют при пониженных температурах. Расход цемента в зимней бетонной смеси должен быть повышенным в пределах допуска (не менее 300-400 кг/м3). При этом следует учитывать, что избыток цемента (и вследствие этого экзотермия) и ошибки в режиме термообработки бетона приводят к его перегреву и к браку зимнего бетонирования - образованию трещин. Избыток воды в зимнем бетоне более вреден, чем в обычном. Заполнители бетона - щебеночные смеси - должны быть фракционированы и промыты, использование песчано-гравийной смеси не может быть рекомендовано для зимнего бетона. 4.1.2 Для придания бетонной смеси необходимых пластических и морозоустойчивых свойств вводят пластифицирующие и противоморозные добавки, которые способствуют также экономии цемента и энергоресурсов. Применяют следующие противоморозные добавки: нитрит натрия (NaNO2), смеси хлористого кальция (СаС1) и хлористого натрия (NaCl), хлористого кальция (CaCl) и нитрита натрия (NaNO2) и другие смеси. Количество вводимых в бетон противоморозных добавок в расчете на безводную смесь в процентах массы воды затворения принимают в зависимости от допустимой температуры остывания и начала обогрева бетона (таблица 2). Таблица 2

Из таблицы 4.1 видно, что введение в бетонную смесь, например, хлористого натрия или нитрита натрия в количестве, соответственно, 5 и 10 % массы воды затворения позволяет допустить при температуре воздуха, например, -15°С остывание бетона до -10°С, после чего начать его нагрев. Введение добавки увеличивает допустимое время транспортирования, укладки и уплотнения бетонной смеси. 4.2 Нагревательные провода и силовое оборудование4.2.1 Для укладки в массив монолитной конструкции с целью прогрева ее изнутри применяют нагревательные провода из стальной проволоки марок ПНСВ, ПОСХП, ПОСХВП, а также трансляционные провода марок ПВЖ, ППЖ и ПРСП. Наиболее освоены в зимнем бетонировании

нагревательные провода марки ПНСВ, диаметром 1,2 и Для закладки в опалубку или инвентарный нагревательный плоский элемент для прогрева бетона снаружи применяют нагревательные кабели марок КНРПВ, КНРПЭВ и другие с высоким омическим сопротивлением. Технические характеристики рекомендуемых проводов и кабелей приведены в таблице 4.3. В качестве токопроводящей жилы обычно

используется стальная проволока диаметром 1- Таблица 3

4.2.2 Питание нагревательных проводов осуществляется от сети или от автономного источника, например, дизель-генератора. Производится понижение напряжения от 220 В до рабочего значения 24-120 В. Используются различные понижающие трансформаторы: масляные (ТМОА-50, ТМОБ-63), сухие (ТСЗИ-2, 5У2), сварочные. Наиболее широко применяется комплексная трансформаторная подстанция КТПТО-80-86/У1 на базе трансформатора ТМТО-80/0,38-У1, оснащенная блоком автоматического регулирования температуры АРТ-2 для термообработки бетона. Технические характеристики, рекомендуемые для выбора трансформатора, приведены в таблице 4. Таблица 4

4.2.3 Для подключения трансформатора к сети используют кабели, например, типа КРПТ 3´25 + 1´16. Для подключения нагревательных проводов к секциям электроразводки используют провод типа АПР, а секций электроразводки к трансформатору - кабели, например, КРПТ 3´50. При этом применяют инвентарные переносные секции электроразводки. 4.2.4 Для поддержания с точностью ±2°С заданного режима изотермической термообработки бетона применяют системы автоматики, например, блок-приставку АРТ-2 к трансформатору ТМОБ-63, которая автоматически отключает (включает) трансформатор по сигналу термодатчика, помещенного в нагреваемый бетон. 4.3 Теплоизоляционные материалы4.3.1 В качестве теплоизоляционных используют разнообразные

материалы, наиболее применяемые из которых приведены в таблице 5. Коэффициенты

теплопередачи определены при нормальной влажности, с пленочным покрытием.

Коэффициенты теплопередачи показывают улучшение теплоизоляционных свойств

материалов при уменьшении скорости ветра от 15 м/с. Из таблицы видно, что

наиболее эффективным из приведенных теплоизоляционных материалов следует

считать плиты из пенопласта (ПХВ). Так, коэффициент теплопередачи плиты из

пенопласта толщиной

4.3.2 В качестве утеплителя для открытых бетонных поверхностей кроме приведенных в таблице 5 применяют также керамзит, перлит, совелитовые плиты, торфоплиты, камышит и другие теплоизоляционные материалы. Для утепления щитов опалубки может быть применена заливная теплоизоляция на основе, например, пенополиуретана и фенопласта. Эти же теплоизоляционные материалы используют для укрытия металлического каркаса опалубки и ребер, которые являются, как известно, «мостиками холода». 4.4 Автобетононасос и бетоновод4.4.1 Подготовка рабочих органов автобетононасоса (бункера, других узлов) и бетоновода заключается, прежде всего, в утеплении их теплоизоляционными материалами. Утепление должно быть таким, чтобы потери теплоты бетонной смеси при загрузке ее в бункер, транспортировании и укладке в опалубку были минимальными и обеспечивали заданную проектом температуру смеси при укладке. Бункер автобетононасоса регулярно очищают и защищают от снега и ветра. В ряде случаев (например, при температуре наружного воздуха до минус 5°С, при бетонировании второстепенных конструкций) автобетононасос может использоваться без зимней подготовки, то есть в летнем исполнении. 4.4.2 Подготовка к зиме других органов, узлов и агрегатов автобетононасоса выполняется во время сезонного технического обслуживания, в состав которого входят регламентные операции по замене масел и рабочих жидкостей, регулировочные и другие операции по обеспечению бесперебойной работы автобетононасоса зимой. 4.4.3 Перед началом работы автобетононасоса (транспортирования и укладки бетонной смеси) бетоновод прогревают теплым воздухом, паром или горячей водой. Очистку бункера автобетононасоса и бетоновода после работы производят теплой водой. Воду, оставшуюся после очистки, полностью удаляют. 4.4.4 В начальный момент работы автобетононасоса температура пускового раствора и бетонной смеси, заполнившей бетоновод, должна быть не ниже 30°С. Температура бетонной смеси в процессе укладки должна соответствовать температуре, заданной проектом. При утепленном бетоноводе допускается непреднамеренная остановка автобетононасоса до 30 минут. При более длительной остановке необходимо удалить бетонную смесь из бетоновода. 5 ТЕХНОЛОГИЯ ТЕРМООБРАБОТКИ БЕТОНА5.1 До начала работ по укладке нагревательных проводов должны быть закончены, как правило, опалубочные и арматурные работы. В ряде случаев укладку нагревательных проводов целесообразно производить одновременно с арматурными и опалубочными работами. В составе зимнего бетонирования выполняют следующие подготовительные и основные работы. Выполняют подготовительные работы по организации рабочего места и оснащению его средствами труда и технологическим оборудованием, по созданию безопасных условий труда. Устраивают ограждение рабочего места, проводят сигнализацию и освещение. Устанавливают на ровной твердой площадке силовое оборудование и вдоль захватки - секции электроразводки. Подключают нагревательные провода к секциям электроразводки, а секции - к трансформатору. Основные работы зимнего бетонирования (термообработка бетона) производятся после завершения бетоноукладочных работ. Открытые поверхности бетона укрывают гидроизоляционной пленкой, теплоизоляционным материалом и подают напряжение на нагревательные провода. 5.2 Термообработка бетона состоит из трех фаз: нагревание, изотермическое выдерживание при температуре нагрева и остывание. Режим термообработки определяется с учетом ограничений, изложенных в разделе 3.4. Нагревание бетона может производиться, как правило, до 70°С, но не более 80°С, наиболее рациональной считается для применяемых бетонов на портландцементе температура нагревания 40-50°С. Средняя скорость нагревания бетона составляет 4,0-5,0°С/ч. Изотермическое выдерживание зависит от температуры нагрева бетона и определяется по графику набора прочности бетона из условия получения заданной в проекте прочности (см. раздел 5.13). Скорость остывания бетона обычно принимают 2,0-3,0°С/ч. 5.3 Для обеспечения при данной температуре наружного воздуха и скорости ветра заданного режима термообработки железобетонной конструкции, характеризуемой модулем поверхности, классом бетона с известным расходом цемента, температурой уложенного в опалубку бетона, по параметрам имеющихся опалубки и утеплителя, проводов и силового оборудования определяют электрические параметры нагрева бетона: коэффициент теплопередачи, удельную мощность нагрева бетонной конструкции, линейную электрическую нагрузку, шаг и длину проводов. 5.4 Коэффициент теплопередачи K определяют по таблице 5 (в том числе с помощью линейной интерполяции или экстраполяции) или по формуле

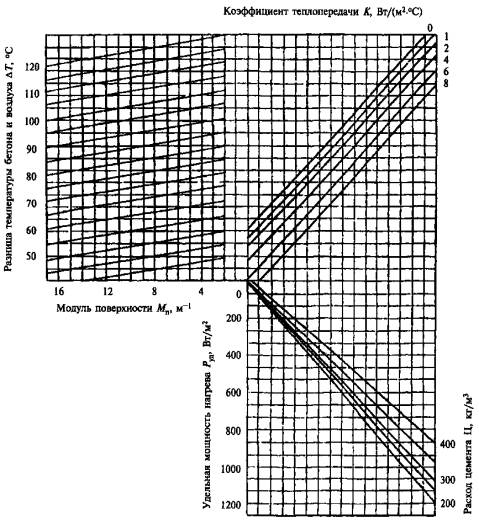

где αλ = 2,1 - 3,2 Вт/(м2·°С) - коэффициент передачи теплоты от опалубки излучением; δi = 0,015 - λi = 0,02 - 0,8 Вт/(м2·°С) - коэффициент теплопроводности теплоизоляционного материала; αк = 20,0 - 43,0 Вт/(м2·°С) - коэффициент передачи теплоты конвекцией: при скорости ветра до 5 м/с αк = 20,0 Вт/ /(м2·°С), при 10 м/с αк = 30,0 Вт/(м2·°С), при 15 м/с αк = 43,0 Вт/(м2·°С). Примеры расчета К приведены в разделе 6. 5.5 Удельная мощность нагрева бетонной конструкции Руд определяется отношением общей мощности Р нагрева к нагреваемой площади бетонной конструкции. Определяется удельная мощность, необходимая для нагрева бетона до заданной температуры. Удельная мощность зависит от разности температуры нагревания бетона и наружного воздуха ∆Т, °С, массивности нагреваемой конструкции, характеризуемой модулем охлаждаемой поверхности Мп, от коэффициента теплопередачи K и содержания цемента в бетонной смеси Ц. Теоретически разность температуры нагревания бетона и наружного воздуха ∆Т, °С, может составлять от минус 40 до плюс 80, то есть 120°С; практически она составляет от минус 20 до плюс 50, то есть 70°С. Модуль охлаждаемой поверхности имеет практическое значение в диапазоне от 4 до 10 м-1; в этом диапазоне находятся типовые фундаментные плиты, колонны, полы, стены и перекрытия. Коэффициент теплопередачи в зависимости от вида применяемых теплоизоляционных материалов, а также толщины и конструкций утеплителей, скорости ветра изменяется в широких пределах: от 0,2 до 6,0 Вт/(м2·°С); для утепленных щитов опалубки он не превышает 3,0 Вт/(м2·°С). Так как твердение бетона - процесс экзотермический, то чем больше цемента, тем меньше требуется электрическая мощность для нагрева бетона. Так, при увеличении содержания цемента в зимней бетонной смеси в два раза (с 200 до 400 кг/м3) потребная удельная мощность нагревания сокращается при прочих равных условиях с 960 до 600 Вт/м2, то есть на 37 %. Зависимость удельной мощности нагрева бетона от рассмотренных параметров была установлена экспериментально и представлена в виде номограммы (рис. 1). Рисунок 1 - Номограмма для определения удельной мощности нагрева бетона Примеры определения удельной мощности нагрева бетона по этой номограмме приведены в разделе 6. 5.6 Линейная электрическая нагрузка на провод р с диаметром стальной токонесущей

жилы 0,6- 5.7 Шаг и длина проводов должны создать такую плотность их укладки, которая обеспечивает необходимую равномерность нагрева бетона в конструкции. Шаг проводов b определяют по формуле

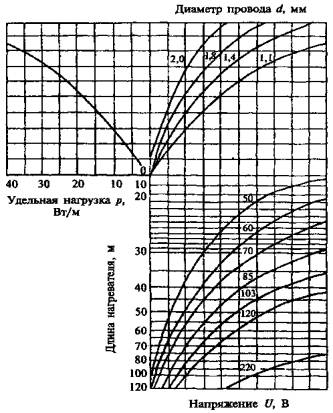

Длина проводов в зависимости от линейной электрической нагрузки, диаметра проводов (токонесущей жилы) и рабочего напряжения может быть ориентировочно определена по номограмме рис. 2 и уточнена по форме и размерам конструкции. Шаг проводов выбирается из интервала 50- Длина проводов должна быть кратной высоте стен, колонн, фундаментов и ширине перекрытий. Примеры определения шага и длины проводов приведены в разделе 6. Рисунок 2 - Номограмма для определения длины нагревателей 5.8 Нагревательные провода размещают, как правило, путем вертикальной навивки с помощью «рогатки» на арматурные стержни, рамы, каркас. Для горизонтальной навивки при бетонировании перекрытий требуется дополнительное крепление провода, чтобы не допустить его провисания при укладке бетона. В зависимости от толщины бетона провод размещают в один или несколько рядов. Схемы навивки нагревательных проводов в типовых конструкциях зданий (в стенах, в перекрытиях, в столбчатых фундаментах, в колоннах) показаны на рис. 3. Нагревательный провод размещают, как правило, между арматурой и опалубкой, чтобы не сместить или не деформировать его при укладке бетона. Провод рекомендуется также навивать предварительно на инвентарные шаблоны из деревянных брусков сечением 70´50 мм с пропилами или на шаблоны из стальных (полимерных) рамок. После непрерывной навивки провода с инвентарного барабана через расчетное количество петель (оборотов) делают выводы провода. Навивка провода выполняется с натяжением не более 5 кгс. При перегибах провода на углах под провод укладывают прокладки из полимеров (рубероида, битуминизированной бумаги и т.п.) для дополнительной электроизоляции. а - в стенах; б - в перекрытиях; в - в столбчатых фундаментах; г - в колоннах Рисунок 3 - Навивка нагревательных проводов в типовых конструкциях Провод крепят к арматуре мягкой вязальной

проволокой диаметром не менее На концы нагревательного провода при нагрузке менее 25 Вт/м надевают трубки из поливинилхлорида, полиэтилена или другого полимерного материала, который предупреждает обгорание изоляции и замыкание на массу. При большей нагрузке устраивают отводы нагревательного провода 1 с помощью монтажного провода 2 сечением 3-4 мм2 из бетона 3, которые обычно располагают с одной стороны конструкции (рис. 4). Перед установкой опалубки (бетонированием) провод проверяют мегомметром на отсутствие замыкания на массу.

Рисунок 4 - Вывод проводов из бетона 5.9 Для коммутации нагревательных проводов применяют кабельный отвод со стандартным разъемом или инвентарные секции электроразводки из двух-трех шин, к которым подсоединяют отводы. Инвентарная секция электроразводки из

трех шин показана на рис. 5. На стойках 1

укреплены три шины 2 из

стальных полос шириной

Рисунок 5 - Инвентарная секция электроразводки для коммутации нагревательных проводов 5.10 Для

уплотнения уложенного бетона толщиной до При большей толщине слоя применяют глубинные вибраторы. Для уплотнения бетона в стыках и густоармированных конструкциях применяют различные насадки и наконечники на глубинные вибраторы. Режим уплотнения должен быть таким, чтобы не повредить изоляции, не допустить смещения и обрыва проводов. 5.11 Контроль за

режимом термообработки бетона производится с помощью технических термометров и

(или) датчиков температуры, вставляемых в бетонную смесь. Датчики температуры

позволяют автоматически регулировать режим термообработки бетона. Датчики

температуры устанавливают из расчета один на Установка датчика показана на рис. 6.

Рисунок 6 - Термодатчик в нагреваемом бетоне В бетонную смесь 1 между проводами 2 вставляют пенал 5 из тонкостенной металлической трубки. В пенал заливается немного индустриального масла 6. Датчик температуры 4 устанавливают в пенал и подключают к системе автоматического регулирования температурного режима или к термометру. Обогреваемый бетон покрывают утеплителем 3. 5.12 Открытые

поверхности уплотненного бетона укрывают утеплителем из теплоизоляционных

материалов (см. раздел 4.3), как правило, покрывалами и (или) плитами толщиной

до Выпуски арматуры забетонированных

конструкций следует укрыть и утеплить на высоту (длину) не менее чем на Утепляют все ребра опалубки, в том числе промежуточные, являющиеся «мостиками холода». Утеплитель в опалубке и уложенный на открытые поверхности бетона должны быть одинаковыми по теплоизоляционным свойствам. Скорость остывания бетона поддерживается в заданных пределах путем периодических включений под рабочую нагрузку на 0,5-0,6 ч нагревательного провода. 5.13 Набор прочности бетона на сжатие предварительно оценивают по фактическому режиму термообработки, для чего строят ежесуточные графики изменения температуры бетона в процессе выдерживания и сопоставляют их с контрольными графиками набора прочности. На рис. 7 показаны контрольные графики для определения набора прочности бетона на портландцементе активностью не менее 400. Из рис. 7 видно, что при изотермическом выдерживании, например при температуре 20°С в течение 6 сут., прочность бетона составит 70 %, в течение 22 сут. бетон наберет полную прочность. Рисунок 7 - Прочность бетона в зависимости от температуры и продолжительности выдерживания Прочность бетона в ответственных конструкциях определяют лабораторными методами после снятия опалубки (например, ультразвуковым, испытанием образцов на сжатие и т.п.). 5.14 Технология зимнего бетонирования стыков в сборных железобетонных конструкциях имеет следующие особенности. Полость стыка подготавливают: очищают от снега и наледи, отогревают с помощью, например, трубчатых нагревателей (ТЭН) до температуры не ниже +5°С. Вместо отогрева стыка до этой температуры допускается укладывать предварительно разогретую бетонную смесь. Теплоотдача смеси должна обеспечить отогрев стыка до указанной выше температуры. Продолжительность уплотнения бетонной смеси вибраторами увеличивают не менее чем на четверть по сравнению с летним временем. В бетонную смесь для стыков могут быть введены противоморозные добавки, масса которых принимается до 12 % массы цемента. 6 ОПРЕДЕЛЕНИЕ ПАРАМЕТРОВ ТЕРМООБРАБОТКИ БЕТОНА В ТИПОВЫХ КОНСТРУКЦИЯХ ЗДАНИЙНиже на примере определения параметров термообработки бетона в типовых конструкциях зданий (колонн, стен и перекрытий) излагается методика, которая может быть рекомендована для расчета режима термообработки бетона в конструкциях любой формы и размеров. Расчетные параметры термообработки бетона, приведенные в таблицах, следует использовать как предварительные и приближенные. Для ответственных конструкций расчетные параметры подлежат уточнению по результатам лабораторных испытаний образцов зимнего бетонирования. 6.1 КолоннаБетонирование (бетон класса В15, расход

цемента 350 кг/м3) колонны с размерами А´В´С (500´500´7500 мм) производится в опалубке из досок толщиной Условия бетонирования следующие: - температура бетонной смеси, уложенной в опалубку, +15°С; - средняя температура наружного воздуха в течение суток -20°С; - скорость ветра 5 м/с; - температура изотермического выдерживания бетона +40°С. Определение параметров режима термообработки бетона производится в следующей последовательности. Принимается, что потери теплоты через торцы колонны незначительны (верхний открытый торец утеплен минеральной ватой) и поэтому не учитываются. Модуль поверхности охлаждения колонны Мп равен Мп = F/V = 15,0/1,87 = Коэффициент теплопередачи доски К при скорости ветра 5 м/с определяем по таблице 4.4 и принимаем К = 3,6 Вт/(м2·°С). Находим разницу температур нагретого бетона и наружного воздуха ∆T, которая составляет ∆T = 40 - (-20) = 60°С. Необходимую удельную мощность нагрева провода Руд определяем по номограмме (см. рис. 1). Между прямыми 2 и 4 коэффициента теплопередачи K, Вт/(м2·°С), проводим визуально прямую, равную 3,6 Вт/(м2·°С). Находим точку пересечения прямой ∆T = 60°С с ординатой Мп = 8,0 м-1 модуля поверхности колонны. Из этой точки проводим горизонталь до пересечения с упомянутой прямой, равной K = 3,6 Вт/(м2·°С). Опускаем перпендикуляр из этой точки на прямую расхода цемента Ц = 350 кг/м3. Проекция полученной точки на ординату удельной мощности нагрева провода указывает Руд = 320 Вт/м2. Шаг нагревательных проводов (b) определяем по формуле (2) b = 1/(Руд/р

+1) = 1/(320/33 + 1) = 0,09 = где р = 33 Вт/м - удельная нагрузка на провод из рекомендуемого интервала р = 30-35 Вт/м для армированных конструкций. Длина провода L, необходимого для навивки по схеме рис.

L = 2(А + Б)С/b = 2(0,5 + 0,5)7,5/0,1 = Далее по номограмме (см. рис. 2)

подбираем длину нагревателя, близкую к кратной Между кривыми 1,4 и Из точки на абсциссе удельной нагрузки р = 33 Вт/м проводим ординату до точки

пересечения с кривой, затем из этой точки по горизонтали находим точку

пересечения с кривой d = Удельный расход провода (на Режим термообработки бетона определим с учетом рекомендаций раздела 5.2 и при условии, что прочность бетона составит не менее 70 % R28. Продолжительность нагрева при скорости нагрева 4,0°С/ч составляет не менее 6 ч, изотермическая выдержка при +40°С по графику (см. рис. 7) - 60 ч и остывания до нуля при скорости остывания 2,0°С/ч - не менее 20 ч. Аналогичные расчеты были выполнены при температуре воздуха -10 и -15°С. Основные параметры термообработки бетона в колонне сведены в следующую таблицу 6. Таблица 6

6.2 СтенаБетонирование (бетон класса В15, расход

цемента 350 кг/м3) стены с размерами А´В´С (3000´500´6000 мм) производится в инвентарной стальной опалубке

с размерами щита 2000´1000 мм, утепленной минераловатными плитами толщиной Условия бетонирования следующие: - температура бетонной смеси, уложенной в опалубку, +5°С; - средняя температура наружного воздуха в течение суток -15°С; - скорость ветра 3 м/с; - температура изотермического выдерживания бетона +45°С. Определение параметров режима термообработки бетона производится в следующей последовательности. Принимается, что потери теплоты через верхнюю и нижнюю поверхности стены незначительны (верхняя открытая поверхность надежно укрыта теплоизоляционным материалом) и поэтому не учитываются. Модуль поверхности охлаждения стены Мп равен Мп = F/V = 39,0/9,0 = Коэффициент теплопередачи К опалубки определим по формуле (1) K = 1/(1/αλ + åδi/λi + 1/αк) = 1/(1/2,8 + 0,06/0,6 + 1/25) = 2,0 Вт/(м2·°С), где αλ = 2,8 Вт/(м2·°С) - коэффициент передачи теплоты от опалубки излучением; δi = λi = 0,6 Вт/(м2·°С) - коэффициент теплопроводности теплоизоляционного материала; αк = 25,0 Вт/(м2·°С) - коэффициент передачи теплоты конвекцией при скорости ветра 3 м/с. Находим разницу температуры нагретого бетона и наружного воздуха ∆T, которая составляет ∆T = 45 - (-15) = 60°С. Необходимую удельную мощность нагрева бетона Руд определяем по номограмме рис. 1. Находим точку пересечения прямой ∆T = 60°С с ординатой Мп = 4,3 м-1 модуля поверхности стены. Из этой точки проводим горизонталь до пересечения с прямой коэффициента теплопередачи, равной K = 2,0 Вт/( м2·°С). Опускаем перпендикуляр из этой точки на прямую расхода цемента Ц = 350 кг/м3. Проекция полученной точки на ординату удельной мощности нагрева указывает Руд = 250 Вт/м2. Шаг нагревательных проводов b определяем по формуле (2) b = 1/(Руд/р

+ 1) = 1/(250/34 + 1) = где р = 34 Вт/м - удельная нагрузка на провод d = 1,1-1,4 из рекомендуемого интервала р = 30-35 Вт/м для армированных конструкций. Длина провода L, необходимая для навивки по схеме рис. 3, в на арматурный каркас с

шагом L = 2А(С

+ В)/b = 2·3(6 + 0,5)/0,12 ≈ Далее по номограмме рис. 2

подбираем длину нагревателя, близкую к кратной Из точки на абсциссе удельной нагрузки р = 34 Вт/м проводим ординату до точки

пересечения с кривой, затем из этой точки по горизонтали находим точку

пересечения с кривой d = Удельный расход провода (на Режим термообработки бетона определим с учетом рекомендаций раздела 5.2 и при условии, что прочность бетона составит не менее 70 % R28. Продолжительность нагрева при скорости нагрева 4,0°С/ч составляет не менее 10 ч, изотермическая выдержка при +45°С по графику рис. 7 - 48 ч и остывания до нуля при скорости остывания 2,0°С/ч - не менее 22 ч. Аналогичные расчеты были выполнены при температуре воздуха -10 и -20°С. Таблица 7

Основные параметры термообработки бетона в стене сведены в следующую таблицу 7. 6.3 ПерекрытиеБетонирование (бетон класса В25, расход цемента

400 кг/м3) перекрытия с размерами А´В´С (6000´6000´200 мм) производится в опалубке из ламинированной

фанеры толщиной Для термообработки бетона предусмотрены нагревательный провод ПНСВ 1´1,2 и трансформаторная подстанция типа КТПТО-80-86. Условия бетонирования следующие: - температура бетонной смеси, уложенной в опалубку, +10°С; - температура изотермического выдерживания бетона +45°С; - температура наружного воздуха: днем -16°С, ночью -20°С; - скорость ветра 1,5 м/с. Определение параметров режима термообработки бетона производится в следующей последовательности. Принимается, что потери теплоты через открытую верхнюю поверхность перекрытия незначительны (надежно укрыта теплоизоляционным материалом) и поэтому не учитываются. Модуль поверхности охлаждения перекрытия Мп при этом равен Мп = F/V = 40,8/7,2 ≈ Коэффициент теплопередачи K опалубки из ламинированной фанеры определим по формуле (1) K = 1/(1/αλ + åδi/λi + 1/αк) = 1/(1/2,8 + 0,021/0,4 + 1/20) = 2,2 Вт/(м2·°С), где αλ = 2,8 Вт/(м2·°С) - коэффициент передачи теплоты от опалубки излучением; δi = λi = 0,4 Вт/(м2·°С) - коэффициент теплопроводности ламинированной фанеры; αк = 20,0 Вт/(м2·°С) - коэффициент передачи теплоты конвекцией при скорости ветра 1,5 м/с. Находим разницу температуры ∆T нагретого бетона и средней температуры наружного воздуха в течение суток (равна -18°С), которая составляет ∆T = 45 - (-18) = 63°С. Необходимую удельную мощность нагрева бетона Руд определяем по номограмме рис. 1. Находим точку пересечения прямой ∆T = 63°С с ординатой Мп = Опускаем перпендикуляр из этой точки на прямую расхода цемента Ц = 400 кг/м3. Проекция полученной точки на ординату удельной мощности нагрева указывает Руд = 300 Вт/м2. Шаг нагревательных проводов b определяем по формуле (2) b = 1/(Pуд/р + 1 = 1/(300/34 + 1) = где р = 34 Вт/м - удельная нагрузка на провод d = 1,1-1,4 из рекомендуемого интервала р = 30-35 Вт/м для армированных конструкций. Длина провода L, необходимого для укладки в нижнем уровне арматуры по

схеме рис.

3, б с шагом L = B(A/b

+ 1) + А = 6(6/0,1 + 1) + 6 ≈ Далее по номограмме рис. 2 подбираем длину нагревателя, близкую к кратной длине провода, и рабочее напряжение. Между кривыми 1,4 и Из точки на абсциссе удельной нагрузки р = 34 Вт/м проводим ординату до точки

пересечения с кривой, затем из этой точки по горизонтали находим точку

пересечения с кривой d = Удельный расход провода (на Режим термообработки бетона определим с учетом рекомендаций раздела 5.2 и при условии, что прочность бетона составит не менее 70 % R28. Продолжительность нагрева при скорости нагрева 4,0°С/ч составляет не менее 9 ч, изотермическая выдержка при +45°С по графику рис. 7 - 48 ч и остывания до нуля при скорости остывания 2,0°С/ч - не менее 22 ч. Аналогичные расчеты были выполнены при температуре воздуха -10°С. Основные параметры термообработки бетона в перекрытии сведены в следующую таблицу 8. Таблица 8

7 ОБЕСПЕЧЕНИЕ КАЧЕСТВА ЗИМНЕГО БЕТОНИРОВАНИЯКачество зимнего бетонирования должно обеспечить проектную прочность монолитных бетонных и железобетонных конструкций. Общие требования к контролю качества бетона изложены в СНиП 12-01-2004 и СНиП 3.03.01-87. Качество зимнего бетонирования зависит от выполнения подготовительных работ, выбранного режима термообработки и контроля качества работ. До начала основных работ следует проверить работоспособность оборудования и системы автоматики, отсутствие повреждений проводов, надежность изоляции. Режим термообработки необходимо проверить и при необходимости откорректировать по результатам лабораторных испытаний образцов бетона. Перед укладкой проводов и бетонированием проверяют качество очистки от снега и льда основания, арматуры и опалубки. В первые часы нагревания бетона и не реже двух раз в сутки измеряют ток и напряжение в питающей сети. Наблюдение за работой оборудования, осмотр проводов, кабелей и мест электрических соединений с целью выявления повреждений, искрения и т.п. производятся постоянно. Сопротивление изоляции нагревателей должно составлять не менее 1,0 МОм в холодном и 0,5 МОм в горячем состоянии. После бетонирования проверяют соответствие согласно проекту и надежность укрытия открытых поверхностей бетона гидроизоляционными и теплоизоляционными материалами. В процессе нагрева температуру бетона измеряют не реже чем через каждые два часа. Не реже двух раз в смену снимают показания датчиков температуры для построения графиков температуры нагревания, выдерживания и остывания бетона. Контроль набора прочности бетона осуществляется по температурному режиму наиболее ответственных или менее нагретых участков конструкции. После снятия опалубки оценка прочности бетона производится методами, указанными в разделе 5.13. 8 ТЕХНИКА БЕЗОПАСНОСТИ ПРИ ЭЛЕКТРОНАГРЕВЕ БЕТОНАПри организации и выполнении работ по электрообогреву бетона должны выполняться общие требования следующих нормативных документов: СНиП 12-03-2001. Безопасность труда в строительстве. Часть 1. Общие требования; СНиП 12-04-2002. Безопасность труда в строительстве. Часть 2. Строительное производство; ГОСТ 12.4.011-89. Средства защиты рабочих. Общие требования и классификация. Пожарная безопасность должна быть обеспечена в соответствии с требованиями: ППБ 01-03. Правила пожарной безопасности в РФ; ГОСТ 12.1.004-91. ССБТ. Пожарная безопасность. Общие требования. Кроме этих общих требований должна быть обеспечена электробезопасность в соответствии с требованиями: ГОСТ 12.1.019-79. ССБТ. Электробезопасность. Общие требования и номенклатура видов защиты; ГОСТ 12.1.030-81. ССБТ. Электробезопасность. Защитное заземление, зануление; ПОТ РМ-016-2001 (РД 153-34.0-03.150-00) Межотраслевые правила по охране труда, правила безопасности при эксплуатации электроустановок. Строительная площадка должна иметь ограждение, рабочий участок (место) бетонных работ должен быть обозначен знаками безопасности и надписями установленной формы в соответствии с требованиями ГОСТ Р 12.4.026-2001. Ограждения должны удовлетворять требованиям ГОСТ 23407-78 и ГОСТ 12.4.059-89. Бетонные работы с электрообогревом должны производиться, как правило, в светлое время суток. Строительная площадка, участок работ, рабочее место в темное время суток должны быть освещены в соответствии с требованиями ГОСТ 12.1.046-85 «ССБТ. Строительство. Нормы освещения строительных площадок». При подаче и уплотнении бетонной смеси опалубку и поддерживающие конструкции следует тщательно осматривать, проверять на надежность установку стоек, подкосов. При уплотнении бетонной смеси электровибраторами перемещать вибратор за токоведущие шланги не допускается, а при перерывах в работе и при переходе с одного места на другое электровибраторы необходимо выключать. Эксплуатация автобетононасоса и автобетоносмесителя должна осуществляться в соответствии с указаниями заводов-изготовителей, изложенными в инструкциях по эксплуатации. Соединять стальные трубы бетоновода с резинотканевыми шлангами необходимо с помощью инвентарных хомутов на болтах. Необходимо следить, чтобы шланги с движущейся бетонной смесью не имели перегибов. Перед промывкой бетоновода посторонние

лица (рабочие, не участвующие в данной работе) должны быть удалены на

расстояние не менее чем на Под стрелой автобетононасоса любые работы запрещены. Зона работы автобетононасоса должна иметь ограждение, перед зоной работы должны быть вывешены предупредительные знаки, отвечающие требованиям ГОСТ Р 12.4.026-2001. Ниже приведены основные правила техники безопасности при производстве электронагрева бетона. Рабочие по электронагреву бетона должны быть снабжены резиновыми сапогами (диэлектрическими галошами) и резиновыми перчатками. Подключение к сети нагревательных проводов производится после отключения напряжения. В местах ограждения следует повесить красные лампочки, загорающиеся при подаче напряжения на провода. Арматуру в опалубке, закладные детали, а также металлические нетоковедущие части оборудования заземляют, присоединяя к ним нулевой провод питающего кабеля. При использовании контура заземления перед включением напряжения следует измерить сопротивление контура, которое должно быть не более 4 Ом. Около трансформатора, распределительных щитов и рубильников укладывают деревянные настилы, покрытые диэлектрическими коврами. Не следует подавать рабочее напряжение на нагревательные провода, если они находятся не в бетоне, а на воздухе, если имеют механические повреждения или ненадежно соединены с кабелями. Допускаются при соблюдении изложенных выше правил укладка и уплотнение бетона при неотключенных проводах, если рабочее напряжение не превышает 60 В и в зоне действия глубинного вибратора нет проводов, которые можно было бы повредить. Не следует подключать проволочные нагреватели к сети напряжением выше 220 В. Электротехнические работы при зимнем бетонировании выполняются специально обученными рабочими-электриками, проводятся под руководством и наблюдением инженерно-технического работника, назначенного приказом по организации.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||