|

УСТРОЙСТВО ДОРОЖНЫХ ОСНОВАНИЙ И ПОКРЫТИЙ ИЗ ПЕСЧАНОГО БЕТОНА СодержаниеI. ОБЛАСТЬ ПРИМЕНЕНИЯТехнологическая карта разработана на основе применения методов научной организации труда и предназначена для использования при разработке проекта производства работ и организации работ и труда на объекте. В настоящей технологической карче предусмотрены: сменная производительность - 160 м дороги; состав комплексной бригады - 25 чел.; затраты труда на 1000 м2 покрытия - 22 чел-дн. Устройство оснований и покрытий комплектом бетоноукладочных машин с бункерным распределителем Д-375, переоборудованным для распределения смеси, выгруженной автосамосвалами на основание перед распределителем и длиннобазовой бетоноотделочной машины. В основу технологической карты положены следующие исходные данные; однослойное покрытие из песчаного бетона толщиной 20 см и шириной 7 м укладывается по песчаному выравнивающему слою толщиной 5 см поверх песчано-гравийного основания; продольный и поперечные швы сжатия нарезают в свежеуложенном бетоне нарезчиком швов ДНШС-60 через 6 м. Поперечные швы расширения устраивают через 40 м с установкой закладной доски со штырями; уход за свежеуложенным бетоном осуществляют нанесением на поверхность пленкообразующего материала ПМ-86 «Помароль» при помощи краскопульта; песчаный бетон приготовляют в установке непрерывного действия и доставляют автомобилями-самосвалами ЗИЛ-ММЗ-555. Во всех случаях применения технологической карты необходима привязка ее к местным условиям производства работ с учетом конструктивных особенностей покрытия материала выравнивающего слоя, способов нарезки швов и ухода за бетоном. Песчаный бетон рекомендуется применять для строительства покрытий и оснований в районах, где имеются запасы средне- и крупнозернистых песков и нет местного щебня. II. УКАЗАНИЯ ПО ТЕХНОЛОГИИ ПРОИЗВОДСТВЕННОГО ПРОЦЕССАПокрытие из песчаного бетона устраивают поточным методом с применением комплекта бетоноукладочных машин (рис. 1).

Рис. 1. Технологическая схема устройства пескобетонных дорожных покрытий: 1 - автомобиль-самосвал с песком; 2 - автогрейдер Д-144; 3 - автокран К-51; 4 - профилировщик основания Д-345; 5 - шаблон; 6 - автомобиль-самосвал с пескобетонной смесью; 7 - распределитель бетонной смеси Д-375; 8 - длиннобазовая бетоноотделочная машина; 9 - нарезчик швов ДНШС-60; 10 - самоходная машина с краскопультом для розлива пленкообразующих материалов; 11 - автокран К-51; 12 - бортовой автомобиль; 13 - котел для битумной мастики; 14 - прицепной вагончик для ИТР и кладовая; 15 - вагон-душевая; 16 - емкость для питьевой води; 17 - прицепной вагончик для рабочих; 18 - площадка для стоянки механизмов Завоз и разравнивание песка для выравнивающего слояПосле устройства песчано-гравийного основания (см. технологическую карту «Устройство щебеночных и гравийных оснований (покрытий) автомобильных дорог», Оргтрансстрой, 1969) автомобилями-самосвалами доставляют песок и выгружают его на основание по расчету и разравнивают автогрейдером Д-144 слоем 5 см. Установка рельс-формРельс-формы устанавливают после приемки песчано-гравийного основания на участке длиной не менее 500 м. Перед установкой на прямолинейных участках трассы провешивают линии обеих ниток рельс-форм и обозначают их штырями, забиваемыми через 40 м на прямых и через 5- 10 м на криволинейных участках трассы. В створе со штырями, обозначающими линию установки, в местах расположения стыков рельс-форм под нивелир забивают штыри так, чтобы внешний край каждого штыря лежал на грани, а верх - на проектной отметке будущего покрытия. Рядом с контрольным штырем устанавливают, пользуясь шаблоном, деревянные подкладки и, установив на них рейку, выравнивают песчаный подстилающий слой заподлицо с верхом подкладки и уплотняют на ширину не менее 0,5 м. Автокраном, располагаемым по середине основания, укладывают рельс-формы с обеих сторон на подкладки, а затем выправляют их положение в плане и по высоте по разбивочным штырям. Смежные звенья рельс-форм соединяют замками и крепят штырями к основанию. С одной стоянки автокрана (без установки аутригеров) устанавливают 2-3 звена каждой нитки. Установленные рельс-формы обкатывают профилировщиком Д-345, проверяют нивелиром отметки в каждом стыке рельс-форм и в местах просадок подштопывают песок. Искривления рельс-форм в вертикальной плоскости не должны превышать 2 мм, в горизонтальной-5 мм. Рельс-формы следует регулярно очищать от старого бетона и нельзя перемещать волоком. Для ускорения установки рекомендуется пронумеровать рельс-формы, чтобы сохранять постоянный порядок их расположения. Каждое звено рельс-форм должно быть закреплено четырьмя-тремя штырями. Окончательное профилирование и уплотнение песчаного выравнивающего слояПесчаный выравнивающий слой окончательно профилируют и уплотняют профилировщиком Д-345. Перед началом работы рабочие органы машины устанавливают в рабочее положение и регулируют. Профилирующий отвал с помощью двух штурвалов подъемного механизма устанавливают на проектной отметке выравнивающего слоя с припуском 5 мм на уплотнение; уплотняющий вибробрус устанавливают с помощью двух специальных винтов так, чтобы задняя кромка поддона была на проектной отметке выравнивающего слоя, а передняя - на 5 мм выше. В процессе работы необходимо следить, чтобы перед отвалом профилировщика всегда был песчаный валик высотой 7-10 см. Песчаные валики, оставшиеся у рельс-форм, после прохода профилировщика, зачищают заподлицо с поверхностью выравнивающего слоя. Профилировщик Д-345 за один проход планирует и уплотняет песок выравнивающего слоя. Для сооружения на участках дорог, не имеющих объездов, профилировщик Д-345 переоборудуют следующим образом. С одной стороны рамы установлен домкрат с поворотной площадкой, с другой стороны на раме, на расстоянии около 1 м, укреплены домкраты с поворотными осями, несущими на себе колесные пары (конструкция СУ-845 Управления строительства автодороги Москва-Рига Главдорстроя). Переоборудованный профилировщик без помощи крана поднимается над рельс-формами, опираясь с одной стороны на рельс-форму через домкрат с поворотной площадкой, а с другой стороны - на колесную пару. Затем с помощью колесной пары своим торцом профилировщик разворачивается и устанавливается вдоль нитки рельс-форм, освобождая проезд по основанию для автомобилей с бетонной смесью. Установка конструкций швов расширенияВ местах устройства швов расширения устанавливают деревянные прокладки со штырями. Ширина паза должна соответствовать ширине прокладки, глубина - не менее 3 см. Готовую конструкцию шва расширения, состоящую из двух частей длиной 3,5 м, устанавливают перпендикулярно оси дороги и надежно закрепляют штырями через 0,8-1 м. Стыкующиеся концы прокладок закрепляют скобами из проволоки диаметром 6-8 мм. Для обеспечения плотного примыкания прокладок их стыкуют по косому срезу, сделанному ножовкой. Зазор между прокладками в стыке не допускается, а между краем прокладки и рельс-формой не должен превышать 5 мм. Прокладки должны стоять вертикально, а штыри перпендикулярно плоскости прокладок. Расстояния

между швами расширения назначают в соответствии с указаниями «Инструкции

по устройству цементнобетонных покрытий автомобильных дорог» В конце смены делают рабочий шов по типу шва расширения. Распределение бетонной смеси модернизированным бункерным распределителем Д-375Непосредственно перед укладкой песчаного бетона внутренние грани рельс-форм смазывают известково-глиняным раствором, а полости между рельсом и бортом рельс-форм заполняют сухим песком. Бетонную смесь раскладывают модернизированным бункерным распределителем Д-375. Бункер распределителя устанавливают в рабочее положение так, чтобы нижняя кромка откидных щитков бункера была выше рельс-форм на 2-3 см для образования запаса пескобетонной смеси на уплотнение. Конструкция модернизированного бункерного распределителя Д-375 рассчитана на распределение пескобетонной смеси, выгруженной автомобилями-самосвалами на подготовленное основание впереди распределителя. Автомобиль-самосвал разворачивается за пределами основания и задним ходом въезжает на основание, причем предварительно снимают две рельс-формы для образования въезда. Выгруженную бетонную смесь модернизированный распределитель раздвигает смонтированными впереди на раме треугольными выступами, а затем разравнивает до заданной толщины поперечно-поступательными движениями пустого бункера, оборудованного откидными щитками (рис. 2).

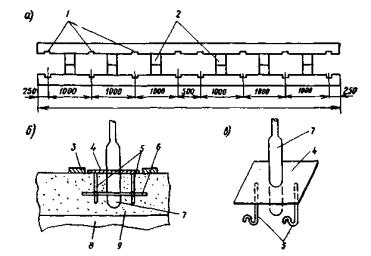

Рис. 2. Схема работы откидных щитков при разравнивании песчаного бетона модернизированным распределителем Д-375: а - схематическая конструкция бункера; б - работа щитков при движении вправо; в - работа щитков при движении влево; 1 - стенки бункера; 2 - шарнир, соединяющий откидные щитки со стенками бункера; 3-откидные щитки При устройстве однослойного покрытия или основания пескобетонную смесь распределяют сразу на полную толщину с запасом на уплотнение 2-3 см. В местах расположения швов расширения бетонную смесь распределяют осторожно во избежание повреждения конструкции шва. При устройстве двухслойного или армированного покрытия смесь распределяют послойно. Для этого применяют два распределителя: модернизированный для распределения нижнего слоя и обычный для распределения верхнего слоя. Смесь для нижнего слоя подают прямо на основание, а для верхнего слоя доставляют автомобилями-самосвалами по обочине и выгружают в бункер распределителя. Перед распределением верхнего слоя пескобетонную смесь нижнего слоя уплотняют площадочным вибратором и (особенно тщательно) глубинным вибратором у рельс-форм. Затем в швы сжатия и продольные швы укладывают штыри. Установка штырей в швах сжатия и продольных швахШтыри для поперечных швов сжатия изготовляют из гладкой арматурной стали диаметром 18 мм, длиной 50 см и на 2/3 длины изолируют битумом. Крайние штыри располагают на расстоянии 0,25 м от рельс-форм, а остальные - на расстоянии 1 м друг от друга. Для установки штырей применяют шаблоны и вибропогружатель (рис. 3).

Рис. 3. Схема раскладки и погружения штырей: а - шаблон для раскладки штырей; д - положение штыря в конце погружения; в - конструкция вибропогружателя; 1 - гнезда для штырей; 2 - метка осевой линии шва; 3 - шаблон для раскладки штырей; 4 - упорная площадка вибропогружателя; 5 - вилка вибропогружателя; 6 - штыри; 7 - глубинный вибратор Шаблон укладывают на поверхность пескобетонной смеси так, чтобы его продольная ось совпадала с линией шва (обозначенной на рельс-формах ранее); штыри раскладывают в пазы шаблона и затем вибропогружателем погружают на проектную глубину. Штыри продольного шва длиной 50 см изготовляют из арматурной стали периодического профиля диаметром 18 мм или длиной 75 см - из гладкой арматуры диаметром 16 мм. Эти штыри не изолируют битумом, раскладывают поперек продольного шва на расстоянии 1 м друг от друга и погружают в пескобетонную смесь вибропогружателем. Уплотнение пескобетонной смеси и отделка поверхностиУплотнение смеси и отделку поверхности производят длиннобазовой бетоноотделочной машиной. Перед началом работы настраивают рабочие органы бетоноотделочной машины: уплотняющий брус, диагональные и поперечные вибробрусья, выглаживающий брус. С помощью двух задних гидроцилиндров устанавливают по двум шкалам заднюю кромку уплотняющего бруса на уровне поверхности бетонной смеси с учетом припуска на уплотнение. Виброорган состоит из двух диагональных и одного поперечного вибробруса. Диагональные вибробрусья устанавливают с помощью гидродомкратов на уровне головок рельс-форм. Поворотом эксцентриков подвески диагональных вибробрусьев регулируют угол атаки (от 0 до 6°). После установки угла атаки вибробрусьев регулируют положение выглаживающего вибробруса при помощи винтов его подвески. Нижнюю полость выглаживающего вибробруса для бетонной смеси с осадкой конуса до 1,5 см устанавливают на одном уровне с задней кромкой уплотняющего вибробруса, для более пластичной смеси - на 2-3 мм ниже. Поворотом штурвала устанавливают необходимый угол атаки выглаживающего бруса и регулируют число поперечных качаний; оба параметра определяют опытным путем. Поперечный вибробрус включают в работу только у температурного шва. На расстоянии 5 м от шва поперечный вибробрус поднимают в транспортное положение. В процессе работы необходимо постоянно следить за рабочими органами и регулировать их положение. Перед диагональными вибробрусьями должен быть непрерывный валик бетона высотой 8-10 см. При нарушении этого требования проверяют правильность установки бункера машины Д-375 и задней кромки уплотняющего бруса. Валик смеси перед выглаживающим брусом должен иметь высоту 2-4 см. При увеличении этого валика необходимо несколько опустить виброорган; если перед диагональными брусьями после этого начнет появляться излишек бетонной смеси, необходимо опустить заднюю кромку уплотняющего вибробруса и бункер машины Д-375. С обеих сторон бетоноотделочной машины у рельс-форм закреплены два глубинных вибратора таким образом, чтобы уплотнять смесь у рельс-форм. При нормальном режиме работы длиннобазовая бетоноотделочная машина обеспечивает равномерное уплотнение пескобетонной смеси за один проход на первой скорости (0,7 м/мин). Во время работы нельзя останавливать машину с работающими вибраторами, так как это ведет к образованию неровностей и волн на покрытии. При образовании раковин на поверхности бетонщики вручную добавляют смесь в заниженные места и впадины, после чего бетоноотделочную машину пропускают повторно. При этом не рекомендуется включать механизм вертикального качания уплотняющего вибробруса, а его переднюю кромку следует зафиксировать в приподнятом на 20-30 мм положении. Уплотнение и отделку пескобетонной смеси производят участками длиной не менее 12-15 м. В местах установки прокладок для швов до подхода длиннобазовой бетоноотделочной машины пескобетонную смесь с обеих сторон прокладки уплотняют глубинным вибратором; при этом следят за тем, чтобы прокладки и штыри в процессе вибрирования смеси сохраняли проектное положение. В процессе работы длиннобазовой бетоноотделочной машины рабочие постоянно следят за высотой бетонного валика у диагональных вибробрусьев. После окончательного прохода бетоноотделочной машины устраняют мелкие раковины и неровности гладилками с длинной ручкой и отделывают кромки покрытия. Сплошное заглаживание бетонной поверхности гладилками запрещается. Ровность готового покрытия проверяют рейкой длиной 3 м в продольном и поперечном направлениях с перекрытием предыдущих положений на 2 м. При ровной поверхности рейка прилегает к бетону всей плоскостью и после отрыва оставляет непрерывный равномерный след. Небольшие неровности устраняют вручную с помощью гладилок, а значительные - дополнительным проходом длиннобазовой бетоноотделочной машины. Кромки готового покрытия обрабатывают металлической гладилкой с закругленным ребром. Острым ребром гладилки прорезают мелкую бороздку по линии кромки, а затем закругляют и выравнивают ее гладилкой. Ровные и закругленные кромки придают хороший вид покрытию и предотвращают разрушение его краев. Нарезка швов в свежеуложенном пескобетонном покрытии нарезчиком ДНШС-60 и заполнение швов расширения мастикамиПродольный шов и поперечные швы сжатия нарезают в свежеуложенном пескобетоне машиной ДНШС-60 с одновременным введением в паз изоловой прокладки в соответствии с технологической картой «Устройство швов в свежеуложенном цементнобетонном покрытии нарезчиком ДНШС-60», Оргтрансстрой, 1968 и «Указаниями по устройству швов в свежеуложенном цементнобетонном покрытии автодорог и аэродромов нарезчиком швов ДНШС-60», Оргтрансстрой, 1968. Пазы швов

расширения заполняют тиоколовыми мастиками или горячими резино-битумными

мастиками, удовлетворяющими требованиям «Инструкции

по устройству цементнобетонных покрытий автомобильных дорог» Уход за свежеуложенным бетономПосле отделки покрытия и нарезки швов на покрытие наносят при помощи краскопульта за 2 раза пленкообразующий материал ПМ-86 («Помароль»). Первый розлив (50% полной нормы) производят после удаления цементного молока и исчезновения водной пленки с бетонной поверхности, что определяют по отсутствию влаги на ладони при прикосновении к матово-влажной поверхности покрытия. Второй слой наносят через 30-60 мин. «Помароль» перед нанесением не подогревают. Удовлетворительное качество пленки обеспечивается при норме розлива 400 г/м2 на 1 м2, а при температуре свыше +250°С - 600 г/м2. После снятия рельс-форм на боковые поверхности покрытия немедленно наносят пленкообразующий материал «Помароль» с помощью ручного насоса, краскопульта или кисти. «Помароль» должен соответствовать требованиям

«Технических указаний по уходу за свежеуложенным бетоном дорожных и аэродромных

покрытий с применением пленкообразующих материалов» Снятие рельс-формРельс-формы снимают не ранее чем через 18 ч после укладки бетона при температуре воздуха +15°С и не ранее 24 ч при температуре ниже +15°С. Перед снятием рельс-форм с помощью лапчатых ломов извлекают все штыри для крепления рельс-форм к основанию, а также выбивают все клинья из замковых соединений. Затем каждое звено рельс-форм осторожно отделяют от бетона, постукивая кувалдой по рельс-форме. Нельзя забивать ломы или металлические клинья между бетоном и рельс-формой. Вслед за этим рельс-формы очищают от остатков бетона и песка и грузят автокраном на автомобиль с помощью цангового захвата, который цепляют за головку рельса. На автомобиль следует укладывать не более 12-15 звеньев, избегая при этом механических повреждений рельс-форм. Одновременно с рельс-формами грузят штыри. Автокран и автомобиль перемещаются по обочине. При производстве работ по устройству пескобетонных покрытий следует руководствоваться следующей технической литературой: 1. Рекомендации по применению песчаного бетона в строительстве дорожных покрытий и оснований, СоюздорНИИ, 1967. 2. Инструкция

по устройству цементнобетонных покрытий автомобильных дорог, 3. Указания по устройству швов в свежеуложенном цементнобетонном покрытии автодорог и аэродромов нарезчиком швов ДНШС-60, Оргтрансстрой, 1968. 4. Технические

указания по уходу за свежеуложенным бетоном дорожных и аэродромных покрытий с

применением пленкообразующих материалов, 5. Правила организации строительства и производства работ. Приемка в эксплуатацию, СНиП III-Д.5-62, 1963 (часть III, раздел Д, п. 10). 6. Правила техники безопасности при строительстве, ремонте и содержании автомобильных дорог, «Транспорт», 1969. III. УКАЗАНИЯ ПО ОРГАНИЗАЦИИ ТРУДАДля выполнения комплекса работ по устройству пескобетонных покрытий весь участок разбивают на следующие сменные захватки: 1 - завоз и разравнивание песка; 2 - установка рельс-форм; 3 - профилирование и уплотнение песчаного выравнивающего слоя; 4 - установка прокладок швов расширения, устройство пескобетонного основания и покрытия с нарезкой продольного шва и поперечных швов сжатия, уход за бетоном; 5 - снятие рельс-форм. Длина каждой сменной захватки определяется производительностью модернизированного распределителя бетонной смеси Д-375 и для условий, принятых в настоящей карте, составляет при устройстве однослойного покрытия или основания 160 м. Длину сменной захватки № 1 следует удваивать. Для успешного выполнения работ на участок заблаговременно должны быть доставлены все необходимые материалы. Комплекту машин должно быть придано не менее 600 м рельс-форм каждой нитки. До начала работ должны быть подготовлены песчано-гравийное основание, подъездные пути для доставки смеси, обеспечен разворот автомобилей с бетонной смесью, проверены исправность и готовность машин. Рабочие должны быть обеспечены всеми необходимыми инструментами. В зависимости от расстояния и условий доставки смеси работа автомобилей и цементнобетонного завода должна быть увязана с графиком доставки смеси. Количество автомобилей-самосвалов определяют расчетом в зависимости от дальности возки и уточняют в процессе работы. Пескобетонную смесь транспортируют в автомобилях-самосвалах, оборудованных для защиты смеси от солнечных лучей, ветра и дождя брезентовыми тентами или мешковиной. Транспортировать и укладывать пескобетонную смесь при температуре воздуха выше +30°С запрещается. Работа организуется в две смены и выполняется комплексной бригадой, включающей звенья по перестановке рельс-форм, подготовке песчаного выравнивающего слоя, устройству пескобетонного покрытия, нарезке швов, заполнению швов расширения мастикой и уходу за бетоном. Машинист каждой машины обязан в начале смены проверить готовность машины к работе, устранить мелкие неисправности, заправить машину горюче-смазочными материалами и водой, в процессе работы управлять машиной, в конце смены очистить рабочие органы и сообщить механику о замеченных неисправностях. Помощник машиниста длиннобазовой бетоноотделочной машины обязан постоянно находиться на мостике и следить за рабочими органами, в начале и в конце смены помогать машинисту в подготовке и очистке машины. Планировку песчаного выравнивающего слоя выполняет машинист автогрейдера 6 разр., которого, как правило, в состав комплексной бригады не включают. Звено по перестановке рельс-форм Машинисты автокранов 4 разр.-2 Такелажники 2 » -2 Дорожные рабочие 4 » -2 » » 3 » -3 » » 3 » -3 При работе звена такелажник 2 разр., дорожный рабочий 3 разр. и машинист автокрана 4 разр. снимают рельс-формы на участке, где бетон уже затвердел (захватка № 5). При этом дорожный рабочий и такелажник извлекают лапчатым ломом штыри, закрепляющие рельс-формы, очищают рельс-формы, стропуют их при погрузке автокраном в автомобиль. Во время перевозки рельс-форм эти рабочие отделяют рельс-формы от бетона и покрывают боковые грани покрытия пленкообразующим материалом. Основной состав звена ведет установку рельс-форм. Дорожные рабочие 4 и 3 разр., работая по два на каждой нитке, выполняют совместно с мастером разбивочные работы, готовят основание под рельс-формы, устанавливают и крепят их к основанию. Машинист автокрана 4 разр. и такелажник 2 разр. подают рельс-формы к месту установки. Дорожный рабочий 2 разр. раскладывает подкладки и штыри. Звено по подготовке песчаного выравнивающего слоя Машинист профилировщика основания Д-345 5 разр.-1 Дорожный рабочий 2 » -1 Дорожный рабочий, находясь впереди профилировщика, поддерживает постоянное сечение песчаного валика по всей длине отвала, перебрасывая песок лопатой. После окончательного уплотнения песчаного выравнивающего слоя дорожный рабочий заполняет внутренние полости рельс-форм сухим песком. В это время машинист перемещает профилировщик вперед на захватку по установке рельс-форм для их обкатки. Звено по устройству пескобетонного покрытия Машинист бункерного распределителя Д-375 6 разр.-1 Машинист длиннобазовой бетоноотделочной машины 6 » -1 Помощник машиниста длиннобазовой бетоноотде- лочной машины 5 » -1 Машинист нарезчика ДНШС-60 4 » -1 Машинист машины для розлива пленкообразующих материалов 4 » -1 Слесарь строительный 4 » -1 Бетонщики 4 » -3 » 3 » -1 » 2 » -3 Один бетонщик 2 разр. постоянно находится перед бункерным распределителем, он показывает водителям самосвалов место выгрузки пескобетонной смеси, открывает задний борт и очищает кузов самосвалов от остатков смеси, пользуясь лопатой с удлиненной ручкой. После прохода автомобилей-самосвалов он зачищает гладилкой с длинной ручкой следы протектора на песчаном выравнивающем слое. Два бетонщика 2 разр. в начале смены смазывают внутренние грани рельс-форм разжиженным битумом, а затем переходят к длиннобазовой бетоноотделочной машине, где поддерживают непрерывный валик бетона высотой 8-10 см перед диагональными вибробрусьями и очищают рельс-формы от остатков смеси. По мере продвижения всего комплекта машин эти бетонщики устанавливают и укрепляют прокладки швов расширения и затем помогают вручную распределить пескобетонную смесь у прокладок швов расширения. После прохода распределителя Д-375 один бетонщик 3 разр. устанавливает штыри в швах сжатия и продольном шве с помощью шаблона, уплотняет смесь глубинным вибратором около прокладок швов расширения, следит за работой двух глубинных вибраторов, укрепленных на раме длинно-базовой бетоноотделочной машины у рельс-форм, помогает устанавливать прокладки швов расширения. Вслед за длиннобазовой бетоноотделочной машиной два бетонщика 4 разр. с обеих сторон покрытия устраняют мелкие дефекты (раковины, впадины) гладилками, удаляют цементное молоко капроновыми щетками, проверяют рейкой ровность покрытия и отделывают его кромки. В начале смены эти рабочие разогревают мастику и заполняют швы расширения в покрытии, уложенном в предыдущий день. Один бетонщик 4 разр. находится на мостике нарезчика швов ДНШС-60 и обрабатывает швы сжатия после их нарезки, помогает машинисту заправлять изоловую ленту в вибронож, а также помогает бетонщикам отделывать поверхность бетона. Машинист машины для розлива пленкообразующих материалов (краскопульта) производит все операции по розливу материала. Строительный слесарь 4 разр. в начале смены помогает машинистам бетоноукладочного комплекта в подготовке к работе и техническом обслуживании машин, по мере надобности выполняет мелкий ремонт машин в процессе работы. IV. ГРАФИК ПРОИЗВОДСТВА РАБОТ ПО УСТРОЙСТВУ пескобетонного покрытия ШИРИНОЙ 7 м, ТОЛЩИНОЙ 20 см НА ДВУХ ЗАХВАТКАХ ДЛИНОЙ 320 м (2240 м2)

V. КАЛЬКУЛЯЦИЯ ЗАТРАТ ТРУДА НА УСТРОЙСТВО ПЕСКОБЕТОННОГО ПОКРЫТИЯ ШИРИНОЙ 7 м, ТОЛЩИНОЙ 20 см НА ДВУХ ЗАХВАТКАХ ДЛИНОЙ 320 м (2240 м2)

VI. ОСНОВНЫЕ ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

VII. МАТЕРИАЛЬНО-ТЕХНИЧЕСКИЕ РЕСУРСЫА. Основные материалы

Б. Машины, оборудование, инвентарь

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||