| ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ МЕТОДИЧЕСКИЕ УКАЗАНИЯ РД 50-411-83 Москва РАЗРАБОТАНЫ Государственным комитетом СССР по стандартам ИСПОЛНИТЕЛИ: П.А. Гаршин, А.А. Личко (руководители темы), В.Н. Королев, С.А. Красавина ВНЕСЕНЫ Государственным комитетом СССР по стандартам Член Госстандарта Исаев Л.К. УТВЕРЖДЕНЫ И ВВЕДЕНЫ В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 17 июня 1983 г. № 2586 Содержание РУКОВОДЯЩИЙ НОРМАТИВНЫЙ ДОКУМЕНТ

Утверждены Постановлением Госстандарта от 17 июня 1983 г. № 2586, срок введения установлен с 01.07.84 Настоящие методические указания устанавливают основы измерения расхода жидкостей и газов методом переменного перепада давления, создаваемого специальными сужающими устройствами, и регламентируют требования к расходомерным устройствам при их разработке, проектировании, монтаже, эксплуатации и поверке. Положения настоящих методических указаний распространяются на расходомерные устройства как отечественного производства, так и импортные и обеспечивают возможность применения специальных сужающих устройств без их индивидуальной градуировки. Условные обозначения

Примечание. Редко встречающиеся

обозначения указаны непосредственно в тексте. Величина 1. ОСНОВНЫЕ ПОЛОЖЕНИЯ1.1. К специальным сужающим устройствам (ССУ) относятся диафрагмы с коническим входом, цилиндрические сопла, сопла «четверть круга», двойные диафрагмы, сегментные диафрагмы, износоустойчивые диафрагмы и стандартные диафрагмы для трубопроводов с внутренним диаметром менее 50 мм, удовлетворяющие требованиям настоящих методических указаний. 1.2. Приведенные в методических указаниях положения справедливы при соблюдении следующих условий измерения: характер движения потока в прямых участках трубопроводов до и после сужающего устройства должен быть стационарным (ГОСТ 23868-79); измеряемое вещество должно заполнять все поперечное сечение трубопровода перед сужающим устройством и за ним; измеряемая среда должна удовлетворять требованиям, приведенным в табл. 1; во внутренней полости прямых участков трубопроводов до и после сужающего устройства не скапливаются осадки в виде пыли и леска, металлических предметов и других видов загрязнений; на поверхностях сужающего устройства не образуются отложения, изменяющие его конструктивные параметры и геометрию. Таблица 1 Допустимое объемное относительное содержание примесей в измеряемой среде

В таблице: Vп - объем примеси; Vи.с. - объем измеряемой среды. 1.3. Построение монтажно-коммутационных схем приборов измерения параметров измеряемой среды, а также монтаж и подключение дифманометров к соединительным линиям для измерения перепада давлений на сужающем устройстве выполняются в соответствии с РД 50-213-80 «Правила измерения расхода газа и жидкостей стандартными сужающими устройствами». 1.4. Допустимые диапазоны значений диаметров трубопроводов и диаметров отверстий сужающих устройств, а также относительных площадей т должны находиться в пределах, указанных в табл. 2. Таблица 2 Допустимые значения т, D', d' специальных сужающих устройств (ССУ)

1.5. В случае измерения расхода газа отношение перепада давлений к абсолютному давлению на входе сужающего устройства должно быть: для цилиндрических сопел

для остальных сужающих устройств

1.6. В случае измерения расхода жидкости отношение перепада давлений к абсолютному давлению на входе сужающего устройства должно быть: для цилиндрических сопел

для остальных сужающих устройств

Величина CL определяется по формуле

где

χ - показатель адиабаты для воздуха. Если плотность измеряемой среды ρ < 1000 кг/м3, то FO = 2,068 ехр (-ρ / 500) - 0,259. Если ρ >1000 кг/м3, то FO = 0,02. 1.7. При выполнении расчетов, связанных с определением расхода вещества, следует использовать официальные данные, утвержденные Госстандартом и Государственной службой стандартных справочных данных (ГСССД), а также данные лабораторных анализов, выполненные в соответствии с действующими стандартами. 2. ОСНОВНЫЕ УРАВНЕНИЯ РАСХОДА2.1. В трубопроводе, по которому протекает вещество, устанавливают устройство, создающее местное сужение потока. Вследствие перехода части потенциальной энергии давления в кинетическую средняя скорость потока в суженном сечении повышается, в результате чего статическое давление в этом сечении становится меньше статического давления перед сужающим устройством. Разность этих давлений тем больше, чем больше расход протекающего вещества, и, следовательно, может служить мерой расхода. 2.2. Массовый и объемный расходы газов и жидкостей в общем виде вычисляют по формулам:

Объемный расход сухого газа, приведенный к нормальным условиям, определяют по формулам:

или

2.3. Известный при рабочих условиях расход пересчитывают в расход при нормальных условиях по выражениям:

или

3. КОЭФФИЦИЕНТ РАСХОДА3.1. Сужающие устройства допускаются к применению только в той области чисел Рейнольдса (Re), где коэффициент расхода (a) можно считать постоянным. Значения граничных чисел Re для специальных сужающих устройств

Область постоянства a специальных сужающих устройств ограничена как нижним граничным числом Рейнольдса (Remin гр.), так и верхним граничным числом Рейнольдса (Remax гр.). Значения граничных чисел Рейнольдса в зависимости от относительной площади (m) и типа сужающего устройства приведены в табл. 3. Для промежуточных значений m значение граничных чисел Рейнольдса определяют по формуле

где mi; Rei - ближайшее меньшее к т указанное в табл. табл. 3 значение относительной площади сужающего устройства и соответствующее ей число Remin гр. (Remax гр.); mi+1; Rei+1 - ближайшее большее к т указанное в табл. табл. 3 значение относительной площади сужающего устройства и соответствующее ей число Remin гр. (Remax гр.) 3.2. Значения коэффициентов расхода (a) в зависимости от относительной площади сужающего устройства определяются по следующим формулам: для диафрагм с коническим входом a = 0,73095 + 0,2726 m - 0,7138 m2 + 5,0623 m3; для цилиндрических сопел a = 0,80017 - 0,01801 m + 0,7022 m2 - 0,322 m3; для сопел «четверть круга» a = 0,7772 - 0,2137 m + 2,0437 m2 - 1,2664 m3; для двойных диафрагм a = 0,6836 + 0,243 m1,82; для сегментных диафрагм a = 0,6085 - 0,03427 m + 0,3237 m2 + 0,00695 m3; для износоустойчивых диафрагм a = (1,0068 + 1,03585 / d') ac* при 16£ d' ³ 125; a = (0,99626 + 3,2554 / d' - 124,627 / d'2) ac при d' > 125; * aс = 0,5950 + 0,04 m + 0,3 m2 при m£ 0,3; aс = 0,6100 - 0,055 m + 0,45 m2 при 0,3 < m £0,5; ac = 0,3495 + 1,4454 m - 2,4249 m2 + 1,8333 m3 при m > 0,5 для стандартных диафрагм, применяемых в трубопроводах с внутренним диаметром менее 50 мм a = (0,99626 + 0,260435 / d' - 0,79761 / (d')2 + l,13279 / (d')3) ac при d' > 10; a = (1,0068 + 0,08287/ d') aс при 7£ d' ³ 10. 4. ОПРЕДЕЛЕНИЕ ОСНОВНЫХ ПАРАМЕТРОВ ПОТОКОВ ИЗМЕРЯЕМОЙ СРЕДЫ4.1. Определение абсолютного давления. 4.1.1. Абсолютное давление р потока среды определяют как сумму избыточного ри и барометрического рб давлений. Избыточное давление ри вещества следует измерять непосредственно у входного торца сужающего устройства через отдельное цилиндрическое отверстие. При этом отверстие не может быть использовано для измерения перепада давления. При применении кольцевых камер или обойм для измерения перепада давления (см. п. 6.1.8) отверстие для измерения избыточного давления выполняют в корпусе камеры или в обойме. Барометрическое давление измеряют в месте расположения расходомера. Барометрическое давление может быть принято постоянным, если отклонения значений абсолютного давления, вызванные изменением барометрического давления, не превышает 0,5 %. 4.1.2. Допускается непосредственно измерять абсолютное давление среды измерительными преобразователями абсолютного давления. 4.1.3. Допускается подключение манометра к «плюсовой» импульсной линии дифманометра, если это не влияет на процесс измерения. 4.2. Определение перепада давлений в сужающем устройстве. 4.2.1. Перепад давлений измеряют как разность между статическими давлениями, взятыми непосредственно у передней и задней торцовых плоскостей сужающего устройства в углах, образуемых последними со стенкой трубопровода. 4.2.2. Перепад давлений в сужающем устройстве определяют по формулам: для поплавковых дифманометров для кольцевых, сильфонных и мембранных дифманометров

для лабораторных (U-образных или чашечных) дифманометров Если в соединительные линии дифманометра включены вертикальные цилиндрические разделительные сосуды, то к правым частям формул (4.1) - (4.3) необходимо добавить величину |2V(ρрс - ρc)g / fc|, например, для поплавковых дифманометров

Если площадь разделительных сосудов удовлетворяет условию

то влиянием разделительных сосудов на измеряемый перепад давлений пренебрегают. 4.3. Определение температуры потока. 4.3.1. Температуру среды измеряют на участке трубопровода перед сужающим устройством или после него. Допустимое расстояние от места установки гильзы термометра перед сужающим устройством выбирают по табл. 6. Температуру после сужающего устройства измеряют на расстоянии не менее 5 D20, но не более 10 D20 от его заднего торца. 4.4. Определение плотности среды. 4.4.1. Плотность жидкостей и газов следует определять в зависимости от давления и температуры согласно требованиям, изложенным в разд. 6 РД 50-213-80. 4.5. Определение поправочного множителя на расширение измеряемой среды. 4.5.1. Поправочный множитель e, учитывающий изменение плотности измеряемой среды при прохождении через сужающее устройство, зависит от относительной площади и типа первичного преобразователя расхода, величины отношений Dр / р и показателя адиабаты χ. 4.5.2. Поправочный множитель ε для газов определяют по формулам: для диафрагм с коническим входом для сопел «четверть круга»

для цилиндрических сопел для сегментных диафрагм

для стандартных диафрагм, устанавливаемых в трубопроводах с внутренним диаметром менее 50 мм 4.5.3. Поправочный множитель e для жидкостей равен 1. 4.5.4. Значение показателя адиабаты измеряемой среды определяют в зависимости от давления и температуры согласно рекомендациям разд. 6 РД 50-213-80. 4.6. Определение коэффициента сжимаемости газов и их смесей. 4.6.1. Коэффициент сжимаемости (K) газов и их смесей определяют в зависимости от температуры и давления, согласно требованиям разд. 6 РД 50-213-80. 4.7. Вычисление числа Re. 4.7.1. Число Re вычисляют по одной из формул:

4.7.2. Кинематическую ν и динамическую μ вязкости измеряемой среды следует определять в зависимости от давления и температуры (см. разд. 6 РД 50-213-80). При отсутствии данных значение вязкости измеряемой среды необходимо определять экспериментальным путем. 5. ПОГРЕШНОСТИ ИЗМЕРЕНИЯ РАСХОДА5.1. Предельную относительную погрешность измерения расхода при доверительной вероятности, равной 0,95, определяют по формуле

* При измерении расхода загруженных сред сегментными диафрагмами к правой части формулы необходимо добавить дополнительную погрешность: для газов 1,2 %; для жидкостей, содержащих твердую или газообразную фазу (1-1 / [η + 1) (ηrn / ρ + l)]0,5100 %. При этом суммарная погрешность не должна превышать 5 %. Составляющей погрешностью или совокупностью составляющих погрешностей, равных или менее 30 % результирующей погрешности, пренебрегают. 5.2. Среднюю квадратическую относительную погрешность измерения массового и объемного расходов определяют по формуле где Если максимальная погрешность дифманометра гарантируется изготовителем в

процентах от максимального расхода непредельного перепада, то в формулу (5.2) надо вместо 5.2.1. Значения средней квадратической относительной погрешности коэффициента расхода σa для специальных сужающих устройств представлены ниже: Тип специального сужающего устройства σa Диафрагмы с коническим входом 1,0 Сопла «четверть круга» 1,0 Цилиндрические сопла 1,0 Двойные диафрагмы 0,5 Сегментные диафрагмы 0,6+1,5 m2 Износоустойчивые диафрагмы 0,2 при m £0,4 0,8 m - 0,1 при m > 0,4 Стандартные диафрагмы для трубопроводов [(5 / d' + 0,2)2 + 0,09]0,5 с внутренним диаметром менее 50 мм при m £ 0,36. [(5 / d' + 0,2)2 +0,25 m]0,5 при m > 0,36. 5.2.2. Среднюю квадратическую погрешность поправочного множителя на расширение измеряемой среды вычисляют по формуле

где Погрешность для цилиндрических сопел

где Ар = 12,43 ехр [-4,17 (ψ - 0,1)0,7];

σχ - погрешность определения показателя адиабаты для газа; для диафрагм с коническим входом

где для сопел «четверть круга»

для сегментных диафрагм

для стандартных диафрагм, устанавливаемых в трубопроводах с внутренним диаметром менее 50 мм

где при m £ 0,56 n = 2 и при m > 0,56 n = 4. Величину

где ε - соответствует Dр/р и определяется согласно формулам (4.6 - 4.10). 5.2.3. Среднюю квадратическую погрешность измерений перепадов давлений следует определять по формуле

или

где SDp и SQ - класс точности дифманометра по перепаду давлений и по расходу соответственно. Для регистрирующих дифманометров

где δпк и δпп

- приведенные погрешности корневого и пропорционального планиметров

соответственно; 5.2.4. Плотности газа ρ при измерении расхода, приведенного к нормальным условиям, определяют по формуле

В этом случае погрешность

При определении ρном по табличным значениям

где Dρном - максимальная абсолютная погрешность величины ρном, равная половине единицы разряда последней значащей цифры в табличном значении ρном. При измерении плотности газа пикнометрическим методом

где Dmг, DV, Dpб, Dt - абсолютные погрешности измерения массы пикнометра с воздухом в г, вместимости пикнометра в дм3, барометрического давления в мм рт. ст. и температуры окружающей среды в °С соответственно; V - вместимость пикнометра в дм3. При вычислении плотности по известному компонентному составу смеси газов

где 5.2.5. Если плотность измеряемой среды определяют по известной плотности

где При определении плотности по табличным данным

где δр - максимальная

относительная погрешность табличного значения плотности (половина единицы

разряда последней значащей цифры, разделенная на значение плотности и

умноженная на 100); Dр, Dt - шаг давления и

температуры используемой таблицы; 5.2.6. Среднюю квадратическую относительную погрешность измерения абсолютного давления определяют по формулам: для показывающих манометров

для регистрирующих манометров

где Погрешность измерения барометрического давления

Погрешность измерения избыточного давления для показывающего манометра

или

где для регистрирующего манометра

5.2.7. Среднюю квадратическую относительную погрешность измерения температуры определяют по формулам: для показывающего термометра

или

для регистрирующего термометра

где Nt - диапазон шкалы измерений термометра; St - класс точности термометра; Dτt - абсолютная погрешность хода диаграммы термометра. 5.2.8. Средние квадратические погрешности коэффициентов сжимаемости газов и их смесей определяют согласно рекомендаций РД 50-213-80. 6. ТРЕБОВАНИЯ К СПЕЦИАЛЬНЫМ СУЖАЮЩИМ УСТРОЙСТВАМ6.1. Общие требования. 6.1.1. Неперпендикулярность входного торца сужающего устройства к его оси не должна превышать ±1° (в угловых единицах) и 0,0175 D (в линейных единицах) на участке длиной D. 6.1.2. Неплоскостность, характеризуемая высотой волны входной торцовой плоскости сужающего устройства, не должна превышать 0,005 D20. При этом длина волны должна превышать высоту не менее чем в 200 раз. 6.1.3. На кромках отверстия специальных сужающих устройств при визуальном обследовании не должно быть заметно заусенцев, выбоин и т.п. Входные кромки отверстия специальных сужающих устройств должны быть острыми. 6.1.4. Проточную часть специальных сужающих устройств необходимо изготовлять способом, обеспечивающим числовые значения параметров шероховатости по ГОСТ 2789-73, приведенные в табл. 4. Таблица 4 Шероховатость поверхности проточной части специальных сужающих устройств

Для передней и задней торцовых поверхностей параметр шероховатости Ra должен лежать в диапазоне от 1,25 мкм до 0,63 мкм. Параметр шероховатости Rz остальных поверхностей сужающих устройств должен лежать в пределах от 20 мкм до 40 мкм. 6.1.5. Отклонение Dd действительного диаметра d цилиндрической части отверстия сужающего устройства от расчетного значения, определенное не менее чем в четырех равностоящих друг от друга диаметральных направлениях, не должно превышать величины

где величину sd20 выбирают из требований к погрешности измерения расхода в пределах от 0,05 % до 0,3 %. При этом значение выбранной величины sd20 необходимо учитывать в формуле (5.2). Значения диаметра отверстия сужающего устройства (d), соответствующее рабочей температуре t вещества, определяют по формуле где αt - средний коэффициент линейного теплового расширения металла сужающего устройства. Для сопел диаметр определяют в начале и в конце цилиндрической части отверстия. 6.1.6. Наименьшую необходимую толщину Е специальных сужающих устройств при перепаде давления Dр³15700 Па следует определять расчетным путем, исходя из условий механической прочности диска, пользуясь следующей зависимостью

где μ0 - коэффициент Пуассона; σв - предел прочности в Па при растяжении, соответствующий температуре измеряемой среды. 6.1.7. Параллельность торцовых поверхностей сужающих устройств оценивают по результатам измерения толщины Е (разность значений Е в любых двух точках не должна превышать 0,005 D20).

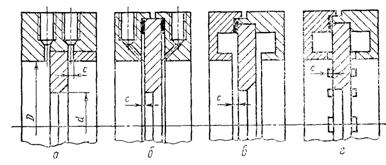

Рис. 1 6.1.8. Перепад давления в специальных сужающих устройствах измеряют через отдельные цилиндрические отверстия (рис. 1, а, б) или через две кольцевые камеры, каждая из которых соединяется с внутренней полостью трубопровода кольцевой щелью (рис. 1, в) или группой равномерно распределенных по окружности отверстий (рис. 1, г). При применении отдельных отверстий наилучшие результаты обеспечивает установка специального сужающего устройства в обойму. Для специальных сужающих устройств, устанавливаемых в трубопроводах с внутренним диаметром менее 50 мм, размер с диаметр отдельного отверстия, диаметр отверстий или ширина щелей, соединяющих внутреннюю полость трубопровода с камерами) должен находиться в пределах 0,01£c /D΄£0,1 для m £ 0,25 и с = (1 ± 0,1) мм для m > 0,25. Для сужающих устройств, устанавливаемых в трубопроводы внутренним диаметром не менее 50 мм, размер с при m£0,45 не должен превышать 0,03 D, а при m > 0,45 должен находиться в пределах 0,01 D΄£c£0,02 D΄. Одновременно должно соблюдаться условие: 1 мм£с£12 мм.

6.2. Диафрагма с коническим входом. 6.2.1. Форма и основные геометрические характеристики диафрагмы с коническим входом представлены на рис. 2. Диафрагмы необходимо устанавливать скосом навстречу потоку. 6.2.2. Кромки G, Н, I диафрагм с коническим входом должны быть острыми, без заметных при внешнем осмотре (через лупу) заусенцев, выбоин и т.п. 6.2.3. Длина цилиндрической части е отверстия составляет 0,021 d независимо от значения m. Допуск на этот размер равен ±0,0025 d, но не более ±0,04 мм. 6.2.4. Глубина скоса (J) изменяется в зависимости от т и может быть определена из табл. 5. Разрешается допуск ±0,04 J.

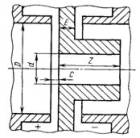

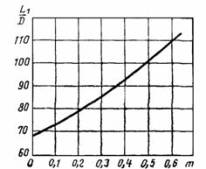

Угол входа F выбирают в зависимости от относительной площади диафрагмы m (см. табл. 5). Допуск на угол F равен ±0,03 F. Значение величины F и d/J для промежуточных m необходимо находить по методу линейной интерполяции. 6.2.5. Общая толщина Е диафрагмы должна находиться в пределах e + J£ E £0,1 D. Если из соображений прочности E>e+J, то на задней стороне диска диафрагмы необходимо сделать цилиндрическую выточку диаметром k = 2 d (см. рис. 2). 6.3. Цилиндрические сопла. 6.3.1. Длину z цилиндрических сопел (рис. 3) необходимо определять из зависимости отношения z/d от значения m (рис. 4). Допустимое отклонение от длины цилиндрических сопел z не должно превышать ±0,02 z.

Рис. 3

Рис. 4 6.3.2. Конусообразность цилиндрической части сопла, которая оценивается разностью между диаметрами, измеренными в начале и в конце цилиндрической части отверстия, уменьшенной вдвое, не должна превышать z / 2000. 6.3.3. Толщина Е несимметричного цилиндрического сопла не должна превышать 0,1 D20. 6.4. Сопло «четверть круга».

Рис. 5 6.4.1. На рис. 5 показаны четыре возможные разновидности сопел «четверть круга». Во всех случаях профиль сужающей части сопла описывается дугой радиуса r. Если центр радиуса находится в пределах диаметра трубопровода, то профиль описывается дугой, равной четвертой части окружности, сопрягающейся по касательной с торцовой плоскостью сопла. Если центр радиуса выходит за пределы диаметра трубы, т.е. r>(D-d)/2, то профилирующая дуга образует угол с торцовой плоскостью сопла. При этом диаметр входного отверстия сопла оказывается равным диаметру D трубопровода.

Рис. 6 6.4.2. Значение радиуса r определяется из зависимости отношения r/d от m, приведенной на рис. 6. Допустимое отклонение от радиуса r не должно превышать ±0,01 r.

6.4.3. Касательная к поверхности профиля в точках, лежащих на диаметре d, должна быть перпендикулярна к лицевой поверхности диска сопла. 6.4.4. Выходная кромка сопла на диаметре d должна быть острой без заусенцев, вмятин и выбоин. 6.4.5. Оптимальная толщина диска сопла Е выбирается из прочностных характеристик материала сужающего устройства (см. п. 6.1). Она не должна превышать 0,1 D. 6.5. Двойные диафрагмы. 6.5.1. Двойная диафрагма (рис. 7) состоит из двух стандартных диафрагм, помещенных в трубопроводе на расстоянии H = 0,5 D ± 0,01 D друг от друга. Относительная площадь m1 первой (вспомогательной) по ходу потока диафрагмы больше относительной площади m второй (основной) диафрагмы. Связь между относительными площадями вспомогательной и основной диафрагмы определяется уравнением m1 = - 0,01965 + 3,5678 m - 4,6298 m2 + 2,3306 m3. (6.4) 6.5.2. Толщины Е основной и вспомогательной диафрагм не должны превышать 0,05 D. 6.5.3. Длина цилиндрического отверстия должна находиться в пределах 0,005 D£e £0,02 D. У диафрагм толщиной более 0,02 D цилиндрическое отверстие переходит в коническую выходную часть. 6.5.4. Угол ψ наклона образующей конуса к оси диафрагмы должен быть не менее 30°, но не более 45°. 6.5.5. Перепад давления в двойной диафрагме измеряют у передней плоскости первой диафрагмы и задней плоскости второй диафрагмы. 6.5.6. Отклонение внутреннего диаметра (d΄΄) вспомогательной диафрагмы от номинального значения не должно превышать 0,2 %. 6.6. Сегментные диафрагмы. 6.6.1. Сегментная диафрагма представлена на рис. 8. Если сегментная диафрагма применяется для загрязненных сред, то ее отверстие необходимо располагать в нижней части поперечного сечения горизонтальной трубы. В случае использования диафрагмы для измерения расхода жидкостей, из которых могут выделяться газы, отверстие располагают в верхней части.

Рис. 8 6.6.2. Толщина Е диафрагмы не должна превышать 0,05 D. Длина цилиндрического отверстия должна находиться в пределах 0,005 D£е£0,02 D. У сегментных диафрагм толщиной Е более 0,02 D цилиндрическое отверстие должно переходить в коническую часть. Угол ψ наклона конуса должен быть не менее 30°, но не более 45°. 6.6.3. Требования для изготовления поверхностей сегментной диафрагмы те же, что для стандартной диафрагмы. 6.6.4. Высоту H сегмента (см. рис. 8) определяют из зависимости.

6.6.5. Отверстия для отбора давлений необходимо делать со стороны, противоположной отверстию служащего устройства. Максимальное допустимое отклонение места отбора давлений от вертикального диаметра ±10°. 6.6.6. Значение высоты сегмента H, площадь отверстия f и его относительная площадь т определяются центральным углом сегмента Θ° и диаметром трубопровода:

6.7. Износоустойчивые диафрагмы. 6.7.1. Износоустойчивые диафрагмы (стандартные диафрагмы со снятой фаской по входной кромке) следует изготовлять в соответствии со схемой, показанной на рис. 9.

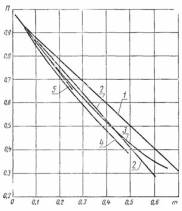

Рис. 10 6.7.2. Толщина Е диафрагмы не должна превышать 0,05 D. Длина цилиндрической части отверстия должна находиться в пределах 0,005 D20£e£0,02 (D20 - 12,5×10-3). У диафрагм толщиной Е более 0,02 (D20-12,5×10-3) цилиндрическое отверстие должно переходить в коническую часть. Угол ψ наклона образующей конуса к оси диафрагмы должен быть не менее 30°, но не более 45°. 6.7.3. Глубина снятия фаски на входной кромке диафрагмы должна быть h = 0,25 ± 0,0005 d΄ при d΄£125 мм или h = 0,25 ± 0,002 (d΄)2 / (13 d΄ - 1000) при d΄ >125 мм. Фаску необходимо выполнять под углом (см. рис. 9), равным (45 ± 5)°. 6.8. Стандартные диафрагмы для трубопроводов с внутренним диаметром менее 50 мм. 6.8.1. Форма и основные геометрические характеристики диафрагмы представлены на рис. 10. Диафрагму необходимо устанавливать острой кромкой навстречу потока. 6.8.2. Толщина Е диафрагмы не должна превышать 0,05 D. Длина цилиндрического отверстия должна быть в пределах 0,005 D20£e£0,02 D20. У диафрагм толщиной Е более 0,02 D20 цилиндрическое отверстие должно переходить в коническую часть. Угол ψ наклона конуса должен быть не менее 30°, но не более 45°. 7. ПОТЕРЯ ДАВЛЕНИЯ7.1. Потеря давления (pп) в сужающем устройстве выражается как часть перепада давления. Зависимость относительной потери давления П = pп/Dp от типа и величины m сужающего устройства представлена на рис. 11, где 1 - для сегментных, износоустойчивых, стандартных диафрагм, применяемых в трубопроводах с внутренним диаметром менее 50 мм; 2 - для двойных диафрагм; 3 - для цилиндрических сопел; 4 - для сопел «четверть круга»; 5 - для диафрагм с коническим входом.

8. УСТАНОВКА СПЕЦИАЛЬНЫХ СУЖАЮЩИХ УСТРОЙСТВ8.1. Способ крепления сужающего устройства должен обеспечивать возможность периодического осмотра с целью проверки соответствия его требованиям настоящих методических указаний. 8.2. Сужающее устройство необходимо устанавливать концентрично оси трубы. Кратчайшее расстояние l между осью сужающего устройства и осью трубы определяют по формуле

8.3. Значения внутреннего диаметра трубопровода (D), соответствующие рабочей температуре t вещества, определяют по формуле

где α΄t - средний коэффициент линейного теплового расширения металла трубопровода. Действительный внутренний диаметр участка трубопровода перед сужающим устройством вычисляют как среднее арифметическое результатов измерений в двух поперечных сечениях: непосредственно у сужающего устройства и на расстоянии 2 D от него. При этом в каждом из сечений измерения проводятся не менее, чем в четырех диаметральных направлениях. Отклонение действительного диаметра D от его расчетного значения находят по формуле

где Измерительный участок трубопровода должен быть прямым, цилиндрическим с круглым сечением, на внутренней поверхности участка трубопровода перед сужающим устройством и за ним не должно быть никаких уступов, а также заметных невооруженным глазом наростов и неровностей от заклепок, сварных швов и так далее. Результаты отдельных измерений диаметра в двух различных плоскостях (на расстоянии 2 D и непосредственно перед сужающим устройством) и четырех диаметральных направлениях не должны отличаться более чем на ±0,3 % от среднего значения D20 Внутреннее сечение прямых участков трубопровода, расположенных далее чем на 2 D от сужающего устройства, считается круглым, если оно кажется таковым при визуальном осмотре. Специальные сужающие устройства допускаются к применению только на гладких трубопроводах. Трубопровод считается гладким, если средняя относительная шероховатость Ra/D прямого участка длиной 10 D до сужающего устройства не превышает следующих значений:

8.4. Установка специального сужающего устройства непосредственно у местных сопротивлений не допускается. Необходимые минимальные длины прямых участков трубопровода (L1/D) до сужающих устройств

* Диаметр гильзы термометра. Таблица 7

В табл. 6-8 представлены значения необходимых минимальных длин прямых участков трубопровода после различных местных сопротивлений. Для местных сопротивлений, не приведенных в этих таблицах, длину прямого участка определяют по рис. 12.

Рис. 12 Регулирующую трубопроводную арматуру необходимо устанавливать за сужающим устройством. Если ближайшим к сужающему устройству местным сопротивлением является емкость с внутренним диаметром не менее 10 D и длиной не менее 20 D, то при выборе прямого участка, расположенное перед емкостью местное сопротивление не учитывается. Если перед сужающим устройством последовательно расположено несколько местных сопротивлений, то длина прямого участка определяется двумя последними местными сопротивлениями. Расстояние между сужающим устройствам и ближайшим к нему местным сопротивлением находят по табл. 6-8, а необходимую наименьшую длину прямого участка трубопровода между двумя ближайшими к сужающему устройству сопротивлениями, выбирают по табл. 9 для наиболее удаленного из двух сопротивлений. Таблица 9 Необходимые длины прямых участков между двумя ближайшими к сужающему устройству местными сопротивлениями

Для промежуточных значений m длина прямого участка трубопровода перед сужающим устройством выбирается по ближайшему наибольшему значению m, приведенному в табл. 6-8. Необходимые наименьшие длины прямых участков (L2) трубопровода за сужающим устройством указаны ниже:

9. РАСЧЕТ СПЕЦИАЛЬНОГО СУЖАЮЩЕГО УСТРОЙСТВА9.1. Выбор специального сужающего устройства. 9.1.1. При выборе специального сужающего устройства необходимо руководствоваться следующими соображениями: при одних и тех же значениях величин m и Dr сопла позволяют измерять больший расход, чем диафрагмы; при одних и тех же значениях величин m и Q потеря давления в соплах меньше, чем в диафрагмах; диафрагмы с входным конусом, сопла «четверть круга», двойные диафрагмы, цилиндрические сопла рекомендуются для измерения расхода веществ при малых числах Рейнольдса, что имеет практическое значение в случаях установки сужающих устройств в трубопроводах малого диаметра, вязких жидкостей и горячих газов; при измерении расхода загрязненных жидкостей и газов*, а также жидкостей**, из которых могут выделяться газы, необходимо использовать сегментные диафрагмы; * Для газов содержание жидкой фазы должно быть в количестве η£0,4 ρ/ρп или твердой фазы в количестве η£ρ/ρп. ** Для жидкостей, содержащих газовую фазу, измерение расхода возможно при D ρ/ ρ £D0,04 + 4,8 т6,4. износоустойчивые диафрагмы рекомендуется применять взамен стандартных диафрагм. Это вызвано тем, что стандартные диафрагмы обладают существенным недостатком: в процессе эксплуатации их острая входная кромка неизбежно притупляется под влиянием абразивного действия потока, что приводит к значительным погрешностям при измерении расхода. Напротив, износоустойчивые диафрагмы сохраняют свой профиль при длительной эксплуатации, что увеличивает срок ее службы; стандартные диафрагмы для трубопроводов с внутренним диаметром менее 50 мм рекомендуются для измерения малых расходов газов (менее 50 м3/ч) и малых расходов жидкостей (менее 5 м3/ч), обладающих кинематической вязкостью менее 1 · 10-6 м2/с. 9.2. Методика расчета сужающего устройства для измерения расхода газа. 9.2.1. При расчете сужающего устройства для измерения расхода газа необходимы следующие исходные данные: наибольший расход газа Qmax; наименьший расход газа Qmin (рекомендуется Qmin не менее 1/3 Qmax); компонентный состав газа; температура газа; избыточное давление газа; барометрическое давление окружающей среды; допустимая потеря давления на сужающем устройстве при максимальном расходе газа р΄пд диаметр трубопровода D20 материал трубопровода и сужающего устройства. 9.2.2. Определяют недостающие для расчета данные р (см. п. 4.1); D (см. п. 8.3); μ или ν (см. п. 4.7.2); χ (см. п. 4.5.4); К (см. п. 4.6); ρном, ρ, (см. п. 4.4). Значения К (а для расхода газа в рабочем состоянии также ρном) не требуются, если значения ρ заданы. При применении разделительных сосудов определяют, кроме того, ρрс, ρс. 9.2.3. Выбирают разновидность дифманометра. Требуемую разновидность дифманометра устанавливают в зависимости от наличия у него необходимых устройств для отсчета и передачи показаний, интегрирования, автоматической коррекции, сигнализации, регулирования и др. Верхний предел измерений дифманометра Qп (Qоп, Qмп, Qном п) выбирают по заданному наибольшему измеряемому расходу (Qo max, Qм max, Qном max) так, чтобы стандартное значение Qп, взятое из стандартного ряда (см. разд. 1 ГОСТ 18140-77), было ближайшее к Qmax и не менее его. 9.2.4. Определяют предельный номинальный перепад

давления дифманометра. Предельный номинальный перепад давления При измерении расхода газа желательно, чтобы отношение 9.2.4.1. Если задана допустимая потеря давления

Подсчитывают (с четырьмя значащими цифрами) вспомогательную величину с, которая в зависимости от единицы измерения расхода равна

Из стандартного ряда чисел (см. разд. 1 ГОСТ 18140-77)

выбирают величину

обеспечивает допустимое значение тα (см. приложение 2-4) для рассчитываемого типа сужающего устройства. По формулам приложения 2 и данным приложений 3 и 4 определяют для найденной величины тα приближенное значение т. Из рис. 11 для полученной величины т, определяют относительную потерю давления (П). Затем проверяют выполнение неравенства Если неравенство выполняется, то величину 9.2.4.2. Если допустимая потеря давления в сужающем устройстве не задана,

то по формулам (9.2)-(9.5) определяют вспомогательную

величину с. За значение предельного

номинального перепада давления принимают величину 9.2.5. Определяют числа Рейнольдса Remin, Remax

(см. п. 4.7), соответствующие наименьшему и

наибольшему расходам (Qmin, Qmax).

Если значения Remin и

Remax лежат вне области постоянства коэффициента расхода α для

данной величины т (см. п. 3.1), то при принятых параметрах

расходомера измерение данным методом невозможно. В этом случае желательно

изменить

Если и в этом случае неравенства не будут выполняться, то необходимо перейти к другому типу сужающего устройства или изменить диаметр трубопровода. 9.2.6. Проверяют соблюдение требований п. 8.4 при данном значении m. 9.2.7. Определяют (с четырьмя значащими цифрами) наибольший перепад

давления Dpmax в сужающем устройстве по

формулам, приведенным в п. 4.2.2, в

которых вместо Dpн

должно быть 9.2.8. Вычисляют отношение Dpmax/p и проверяют выполнение условий п. 1.5. 9.2.9. Подсчитывают отношение Dpср/p по следующей зависимости: В этом случае для всех значений Q≠Qcp возникает дополнительная погрешность, обусловленная отклонением действительных значений множителя ε от его расчетного среднего значения (см. п. 4.5.2). 9.2.10. Учитывая ранее найденные приближенные значения т и Dpср/p, определяют поправочный множитель (εср)1 (см. п. 4.5.2). 9.2.11. Вычисляют (с четырьмя значащими цифрами) вспомогательную величину

Для полученного значения m1α1 по формулам приложения 2 и данным приложения 3, 4 находят (с четырьмя значащими цифрами) т1. 9.2.12. Определяют множитель (εср)2, соответствующий величине m1 при том же отношении Dpср/p. Если разность значений (εср)2 (εср)1 не превышает 0,001, то значения m1 и (εср)2 считают окончательными. В противном случае определяют величину

а по ней величину т2 и соответствующее ей значение (εср)3, которое и является окончательным. 9.2.13. Подсчитывают (с четырьмя значащими цифрами) вспомогательную величину

и d по формуле (6.2). 9.2.14. Проверяют правильность выполненного расчета, для чего определяют коэффициент расхода α для значений d и т (см. п. 3.2). По одной из формул разд. 2 вычисляют (с четырьмя значащими цифрами) расход Q, соответствующий наибольшему перепаду давления Dpmax. Найденное значение расхода не должно отличаться от верхнего предела измерения более чем на ±0,2 %. 9.3. Методика расчета сужающего устройства для измерения расхода жидкости. 9.3.1. При расчете сужающего устройства для измерения расхода жидкости необходимо иметь следующие исходные данные: Qmax, Qmin, t, D20, pи, pб, p΄пд, а также знать материал сужающего устройства и трубопровода. 9.3.2. Определяют недостающие для расчета данные: p (п. 4.1); D (п. 8.3); ρ (п. 4.4); μ или ν (п. 4.7.2). 9.3.3. Выбирают тип и разновидность дифманометра, его верхний предел измерений Qп (п. 9.2.3). 9.3.4. Для поплавковых дифманометров определяют ρ΄у, ρ΄ ρу. При применении разделительных сосудов определяют также ρc и ρрс. 9.3.5. Определяют предельный номинальный перепад давлений дифманометра и приближенное значение т (п. 9.2.4). 9.3.6. Проверяют выполнение условия п. 9.2.5. 9.3.7. Проверяют соблюдение требований п. 8.4. 9.3.8. Определяют (с четырьмя значащими цифрами) Dpmax по формулам, приведенным в п. 4.2, в которых вместо Dpн

должно быть 9.3.9. Определяют (с четырьмя значащими цифрами) вспомогательную величину

где

9.3.10. Для данных значений D и тα по формулам приложения 2 и данным приложений 3, 4 находят искомое значение т. 9.3.11. Подсчитывают d20 (то же, что в п. 9.2.13). 9.3.12. Проверяют правильность выполнения расчета (то же, что в п. 9.2.14). При этом необходимо учесть, что ε = 1,0. 10. ПОВЕРКА РАСХОДОМЕРА10.1. Общие требования. 10.1.1. Поверка находящегося в эксплуатации расходомера. 10.1.1.1. Поверителю необходимо иметь паспорта сужающего устройства, дифманометра и расходомера. В паспорте расходомера должны быть указаны: действительные параметры рабочей среды (плотность, давление, температура, вязкость, относительная влажность) и погрешность их измерения; предельная погрешность расходомерного устройства; действительный наибольший, средний и наименьший расход вещества; верхние пределы измерений по расходу и перепаду давлений дифманометра, укомплектованного сужающим устройством; температура помещения, в котором установлен дифманометр; материал сужающего устройства и трубопровода; схема участка трубопровода на длине 100 D перед сужающим устройством и 10 D за ним (по длине трубопровода), на которой приведены действительные внутренние диаметры отдельных составных участков трубопровода, погрешность их измерения и все местные сопротивления, устройства для спуска конденсата из трубопровода, размеры гильзы термометра и ее расстояние от сужающего устройства; плотность уравновешивающей жидкости дифманометра; схема сужающего устройства и узла его крепления с указанием основных размеров (действительного диаметра отверстия сужающего устройства, размеров кольцевой камеры и отверстий, соединяющих ее с полостью трубопровода, внутреннего диаметра корпуса кольцевой камеры); тип и размеры соединительных сосудов (при их применении); схема и размеры соединительных линий с указанием на них дополнительных принадлежностей (вентилей, сосудов и т.п.); плотность разделительной жидкости. Паспорт составляет организация, эксплуатирующая расходомер, в соответствии с системой ведомственного метрологического контроля за средствами измерений, установленной для данной организации. Если данные паспорта на расходомер свидетельствуют о нарушении требований настоящих методических указаний, то расходомерное устройство бракуют и дальнейшую его поверку не производят. Паспорт сужающего устройства должен содержать: наименование и все параметры измеряемой среды, необходимые для расчета сужающего устройства; величины, полученные при расчете сужающего устройства (в том числе величину т, коэффициент расхода а и др.); формулу, по которой проверялась правильность расчета; основные характеристики сужающего устройства (d20, D20, марку материала); сведения, удостоверяющие, что качество изготовления сужающего устройства соответствует требованиям методических указаний. 10.1.1.2. Проверяют расчет сужающего устройства. Если представленный расчет произведен неправильно, то расходомер бракуется и дальнейшая поверка не производится. 10.1.1.3. Проверяют соответствие сужающего устройства, трубопровода, соединительных линий и дополнительных принадлежностей требованиям методических указаний. При изменении рабочих условий и отклонении рабочих параметров потока, а также геометрических параметров сужающего устройства и трубопровода от указанных в паспорте, предприятие, эксплуатирующее расходомер, должно предъявить его на повторную поверку. При первичной поверке расходомера сужающее устройство не поверяют, если к нему приложен паспорт. В этом случае организация, эксплуатирующая расходомер, должна предъявить акт, устанавливающий соответствие сужающего устройства данным паспорта и требованиям настоящих методических указаний. Проверяют дифманометр. 10.1.2. Поверка дифманометра в комплекте с сужающим устройством на заводе-изготовителе. 10.1.2.1. Поверителю необходимо иметь паспорта сужающего устройства и дифманометра. 10.1.2.2. Проверяют соответствие исходных величин, принятых при расчете, данным опросного листа. 10.1.2.3. Проверяют расчет сужающего устройства. 10.1.2.4. Проверяют соответствие дополнительных принадлежностей расходомера требованиям настоящих методических указаний. 10.1.2.6. Проверяют дифманометр на соответствие требованиям соответствующей нормативно-технической документации. 10.2. Проверка сужающего устройства. 10.2.1. Конструктивные линейно-угловые размеры сужающих устройств разрешается проверять как контактным, так и бесконтактным методами. При этом погрешность измерительных приборов и инструментов не должна превышать 1/3 допуска на размер. 10.2.2. Диаметр отверстия сужающего устройства измеряют не менее чем в четырех диаметральных направлениях (см. п. 6.1.5), а при наличии цилиндрической части у сужающих устройств в двух поперечных сечениях и не менее чем в четырех диаметральных направлениях. 10.2.3. Проверяют остроту входных и выходных кромок сужающего устройства. Сужающее устройство устанавливают наклонно к источнику света под углом 45°. Кромка считается острой, если падающий луч света не отражается. 10.2.4. Убеждаются при внешнем осмотре через лупу в отсутствии заусенцев и зазубрин на кромках отверстия сужающего устройства. 10.2.5. Проверяют плоскостность входного торца сужающего устройства. Плоскостность сужающего устройства рекомендуется определять с помощью лекальных линеек (ГОСТ 8026-75) методом световой щели или поверочных линеек и плит (ГОСТ 8026-75) методом «на краску», а также по значению линейных отклонений зазоров, измеряемых посредством щупов (ГОСТ 882-75). 10.2.6. Профильную часть сужающих устройств необходимо проверять по шаблону в четырех равно отстоящих диаметральных направлениях. 10.2.7. Шероховатость поверхностей сужающих устройств оценивают качественным методом, основанном на сравнении обработанной поверхности с образцами шероховатости поверхности или с помощью профилометров. 10.2.8. Проверяют конусообразность цилиндрической части сопел. 10.2.9. Проверяют перпендикулярность входного торца сужающего устройства и его оси. Перпендикулярность может быть проверена штангенрейсмасом (ГОСТ 164-80), угломерами типов УМ и УН (ГОСТ 5378-66) или индикаторами (ГОСТ 577-68), закрепленными в специальных стойках и штативах (ГОСТ 10197-70) или специальных измерительных устройствах. 10.2.10. Проверяют углы скоса конических частей сужающих устройств угломерами типов УМ и УН (ГОСТ 5378-66) или оптическими угломерами типа ОУ (ГОСТ 11197-73). 10.2.11. Параллельность торцовых поверхностей необходимо оценивать по результатам измерений толщины Е (см. п. 6.1.7) с помощью микрометров типа МК или МН (ГОСТ 10388-73). 10.2.12. Проверяют толщину Е, длину цилиндрических частей сужающих устройств и глубину фаски износоустойчивых диафрагм. Последнюю можно определять путем снятия слепка или отпечатка с кромки. 10.3. Проверка трубопровода. 10.3.1. Проверяют наличие необходимых минимальных длин прямых участков трубопровода до и после сужающего устройства. 10.3.2. Проводят визуальный осмотр внутренней поверхности прямых участков трубопровода и убеждаются в отсутствии уступов, неровностей, заклепок, сварных швов и т.п. 10.3.3. Измеряют внутренние диаметры трубопровода в указанных местах (см. п. 8.3). Для измерения диаметра рекомендуются нутромеры с ценой деления 0,001 мм или 0,002 мм (ГОСТ 9244-75), нутромеры микрометрические (ГОСТ 10-75) и индикаторные (ГОСТ 868-72). Затем определяют отклонение действительного диаметра от его расчетного значения. 10.3.4. Определяют шероховатость внутренней поверхности трубопровода (см. п. 8.3) с помощью профилометров или путем сравнения с образцами шероховатости поверхности. 10.3.5. Внешним осмотром убеждаются, что прямые участки трубопровода, расположенные далее чем 2 D20 от сужающего устройства, имеют круглое сечение. 10.4. Проверка камеры отбора давлений. 10.4.1. Проверяют диаметр отверстия или ширину щели камеры для отбора перепада давления на сужающем устройстве. 10.5. Оформление результатов поверки. 10.5.1. В паспорте расходомера, признанного годным к применению по результатам государственной поверки, или в выпускном аттестате дифманометра поверитель должен поставить свою подпись, удостоверяющую соответствие расходомера требованиям настоящих Методических указаний, подпись заверяется клеймом, утвержденным Государственным комитетом СССР по стандартам. Кроме того, в установленном порядке клеймится дифманометр (у телеметрического измерительного комплекта клеймятся первичный и вторичный приборы). ПРИЛОЖЕНИЕ 1ПЕРВЫЕ ПРОИЗВОДНЫЕ ФУНКЦИИ α = f (m)

ПРИЛОЖЕНИЕ 2ЗАВИСИМОСТЬ т ОТ тα ДЛЯ СПЕЦИАЛЬНЫХ СУЖАЮЩИХ УСТРОЙСТВ

ПРИЛОЖЕНИЕ 3ЗНАЧЕНИЯ ВЕЛИЧИНЫ тα В ЗАВИСИМОСТИ ОТ D΄ И т ДЛЯ ИЗНОСОУСТОЙЧИВЫХ ДИАФРАГМ

ПРИЛОЖЕНИЕ 4ЗНАЧЕНИЯ ВЕЛИЧИНЫ mα В ЗАВИСИМОСТИ ОТ D΄ И m СТАНДАРТНЫХ ДИАФРАГМ ДЛЯ ТРУБОПРОВОДОВ С ВНУТРЕННИМ ДИАМЕТРОМ МЕНЕЕ 50 ММ

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||