| ЦЕНТРАЛЬНЫЙ ИНСТИТУТ НОРМАТИВНЫХ

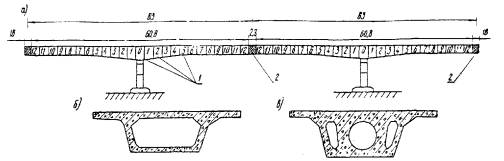

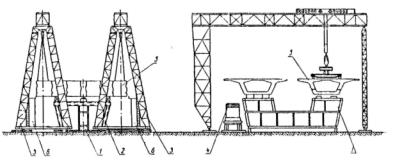

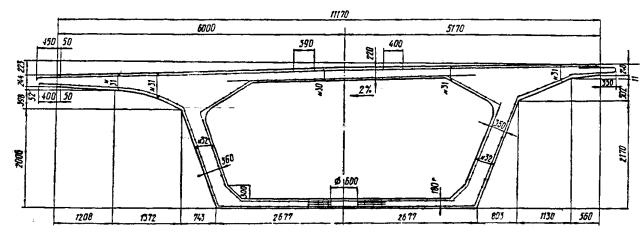

ИССЛЕДОВАНИЙ ТЕХНОЛОГИЧЕСКИЕ КАРТЫ УРАВНОВЕШЕННЫЙ НАВЕСНОЙ МОНТАЖ МОСКВА 1974 Содержание ВВЕДЕНИЕСборник технологических карт «Уравновешенный навесной монтаж железобетонного неразрезного пролетного строения козловыми кранами» разработан на основе методов научной организации труда и предназначен для использования при составлении проектов производства работ и организации труда на объекте. Карты составлены с учетом опыта Мостоотряда № 2 Мостостроя-1 по строительству моста через р. Десенка в г. Киеве. Неразрезное железобетонное пролетное строение моста запроектировано Киевским филиалом Союздорпроекта, чертежи сложных монтажных приспособлений составлены Киевским отделом СКБ Главмостостроя. Сборник технологических карт предусматривает сооружение неразрезного железобетонного пролетного строения с применением ряда новых прогрессивных решений: а) применение мощных арматурных пучков из семипроволочных прядей заводского изготовления; б) расположение всей напряженной арматуры в закрытых каналах; в) отказ от применения на монтаже металлических фиксаторов. Фиксация взаиморасположения присоединяемых друг к другу блоков обеспечивается бетонными выступами-нишами; г) для обжатия клеевых стыков не применяются временные монтажные пучки. Обжатие обеспечивается натяжением постоянных пучков одновременно с установкой блоков; д) применение для натяжения мощных арматурных пучков гидравлических домкратов усилием 230 Т; е) применение для установки блоков траверс с регулируемым наклоном блоков. Сборник предусматривает одновременный монтаж двух ветвей пролетного строения и в условиях строительства моста на суходоле. В него включены следующие технологические карты: Карта № 1 «Уравновешенный навесной монтаж железобетонного неразрезного пролетного строения козловыми кранами» (комплекс работ на пролет). Карта № 2 «Навесная сборка пролетного строения». Карта № 3 «Сборка мощных арматурных пучков из прядей заводского изготовления». Карта № 4 «Устройство замыкающей секции из монолитного бетона». Карта № 5 «Натяжение арматурных пучков по нижней плите пролетного строения домкратами усилием 230 Т». Карта № 6 «Инъецирование каналов арматурных пучков». При сооружении моста через реку должен быть решен вопрос устройства путей под козловые краны. В сборник технологических карт не включены подготовка строительной площадки, устройство временных сооружений и дорог, подводка электроэнергии и устройство освещения, установка и омоноличивание средних и крайних консольных плит пролетного строения, устройство тротуаров и проезжей части. Привязка карт к местным условиям строительства заключается в уточнении объемов работ с соответствующей корректировкой затрат труда и материальных ресурсов. Технологическая карта № 2 может быть использована при уравновешенном навесном монтаже пролетных строений, имеющих одну ветвь. При этом корректируется график производства работ. Технологическая карта № 3 может быть использована при изготовлении мощных пучков из семипроволочных прядей заводского изготовления при организации монтажа пролетных строений разных типов. Принципиальные решения, принятые в технологических картах № 4, 5 и 6, могут быть применены при навесном монтаже неразрезных железобетонных пролетных строений различными кранами. Технологическая карта № 1УРАВНОВЕШЕННЫЙ НАВЕСНОЙ МОНТАЖ ЖЕЛЕЗОБЕТОННОГО НЕРАЗРЕЗНОГО ПРОЛЕТНОГО СТРОЕНИЯ КОЗЛОВЫМИ КРАНАМИ (КОМПЛЕКС РАБОТ НА ПРОЛЕТ)I. ОБЛАСТЬ ПРИМЕНЕНИЯ Технологическая карта предусматривает уравновешенный навесной монтаж железобетонного неразрезного пролетного строения с пролетами по 63 м. В поперечном сечении моста пролетное строение состоит из двух коробчатых балок с постоянной высотой в пролете и увеличением ее над опорами за счет утолщения нижней плиты (рис. 1).

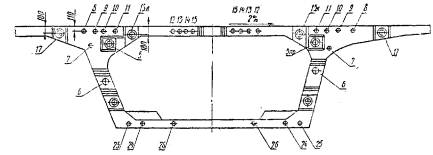

Рис. 1. Схема пролетного строения: Предварительно напряженное пролетное строение собирается из отдельных поперечно-члененных блоков на клееных стыках. Блоки пролетного строения коробчатого сечения (рис. 2, 3 и 4) изготовляют на полигоне в стальных формах по технологии Мостостроя № 1 и подвозят на сварных платформах (рис. 5) к месту монтажа.

Рис. 2. Размещение каналов в блоке БПС-0 (цифрами обозначены номера каналов и пучков, пр - правый от оси опоры, л - левый от оси опоры)

Рис. 3. Размещение каналов в блоке БПС-6 (цифрами обозначены номера каналов)

Рис. 4. Размещение каналов в блоке БПС-12 (цифрами обозначены номера каналов)

Рис. 5. Схема погрузки блоков пролетных строений на сварной платформе грузоподъемностью 75 Т Картой предусматривается монтаж обеих ниток пролетного строения при помощи двух козловых кранов грузоподъемностью по 65 Т. В процессе монтажа блоки пролетного строения напрягаются мощными пучками. Каждый пучок собирается из 12 семипроволочных прядей из высокопрочных проволок диаметром 5 мм. Пучки проходят в закрытых каналах блоков, образованных при их изготовлении. II. УКАЗАНИЯ ПО ТЕХНОЛОГИИ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА Надопорный узел, состоящий из пяти блоков, на первой стадии монтажа собирают на временных подмостях. Собранный надопорный узел обжимают монтажными и рабочими пучками, устанавливают в проектное положение, а затем раскружаливают и устанавливают на опорные части. Уравновешенный навесной монтаж начинают после раскружаливания надопорного узла второй нитки пролетного строения. Блоки навешивают одновременно с двух противоположных сторон. Работы осуществляют поочередно на обеих нитках. Допускается опережение в монтаже одной нитки по сравнению с другой не более чем на два блока. Смонтированные парные блоки расстрапливают только после полного обжатия их двумя симметрично расположенными рабочими пучками. Работы по натяжению пучковой арматуры выполняют с инвентарных металлических переносных подмостей гидродомкратами двойного действия усилием 230 Т. В процессе монтажа натягивают арматурные пучки, проходящие в каналах боковых стенок и верхней плиты блока Пучки формируют из прядей заводского изготовления в зоне монтируемого пролетного строения в количестве, необходимом для установки очередных двух блоков, что сокращает трудоемкие транспортные работы и исключает необходимость постройки навесов для хранения пучковой арматуры. Две смежные консоли смонтированных навесным способом ветвей пролетных строений объединяются устройством замыкающих секций из монолитного бетона. Для бетонирования секций применяют наружную металлическую инвентарную и внутреннюю дерево-металлическую сборно-разборную опалубку. Работы по замыканию консолей выполняют одновременно па обеих ветвях пролетного строения (низовой и верховой). После объединения балок пролетного строения в неразрезную систему натягивают арматурные пучки, уложенные по нижней плите. Натяжение производят после достижения бетоном монолитной секции расчетной прочности. Одновременно натягивают два симметрично расположенных пучка. Пучки в каждом пролете натягиваются двумя группами. По окончании натяжения всех пучков каналы инъецируют раствором, предварительно к анкерам приварив выводные трубки для инъецирования, а анкера заделав бетонной смесью. При монтаже пролетного строения необходимо руководствоваться следующими документами: СНиП III-А.1-62 «Организация и технология строительного производства. Общая часть», СНиП III-Д.2-62 «Мосты и трубы. Правила организации и производства работ. Приемка в эксплуатацию», СНиП III-А.11-70 «Техника безопасности в строительстве», «Правилами техники безопасности и производственной санитарии при сооружении мостов и труб» (Оргтрансстрой, 1969), «Санитарными правилами при работе с эпоксидными смолами» (№ 348-60 от 27/XII-60 г.), «Типовой инструкцией монтажнику-сборщику железобетонных мостов» (Оргтрансстрой, 1967), «Типовой инструкцией по охране труда для машиниста натяжных устройств по изготовлению напряженно-армированных конструкций» (Оргтрансстрой, 1973), «Типовой инструкцией по охране труда для стропальщика» (Оргтрансстрой, 1972), ВСН 98-74 «Технические указания по проектированию, изготовлению и монтажу составных по длине мостовых железобетонных конструкций» (Оргтрансстрой, 1974) и картами технологии пооперационного контроля качества работ по навесному монтажу. Основные правила техники безопасности при уравновешенном навесном монтаже 1. К работе по уравновешенному навесному монтажу, к выполнению работ с эпоксидными смолами и по натяжению пучков допускаются лица в возрасте не моложе 18 лет, прошедшие медицинское освидетельствование, вводный инструктаж и инструктаж на рабочем месте. 2. Все ответственные операции при навесной сборке пролетного строения: подъем и установка блоков, натяжение арматурных элементов из канатов - должны выполняться в период освоения под руководством главного инженера строительной организации, а в дальнейшем - в присутствии производителя работ. 3. Перед каждой строповкой блока для подачи его на монтаж и при погрузочно-разгрузочных операциях необходимо тщательно осматривать строповочные приспособления (траверсы, пальцы, гайки, шайбы, стропы и их крепление, а также состояние резьбовой нарезки). При обнаружении каких-либо дефектов необходимо произвести замену этих деталей. 4. Смонтированные парные блоки разрешается расстрапливать только после полного обжатия их двумя симметричными пучками. 5. Для захвата и протаскивания арматурных пучков в каналах необходимо пользоваться цанговыми захватами или другими приспособлениями, обеспечивающими надежный их захват. 6. При проталкивании «лидерной» проволоки через канал блока для захвата каната лебедки категорически запрещается с противоположного конца канала смотреть в него или стоять против него в ожидании появления проволоки; рабочий должен находиться сбоку на расстоянии не менее 1 м от воображаемой оси канала до тех пор, пока проволока не выйдет из отверстия. 7. После монтажа каждой пары блоков торцы их должны немедленно ограждаться переставными инвентарными перилами (верхней и нижней плит). 8. Каждая ветвь смонтированных блоков независимо друг от друга должна ограждаться временными перилами вдоль оси моста; ограждение следует устанавливать сразу же после обжатия блоков или еще до подачи их на монтаж. 9. Проем между низовой и верховой ветвями в надопорных участках должен перекрываться переходным деревянным мостиком в соответствии с требованиями СНиП III-А.11-70. 10. Во время подъемки блоков при монтаже запрещается нахождение людей в зоне возможного падения блока, а также на переставных металлических подмостях. 11. Все монтажники, выполняющие такелажные работы, должны иметь при себе удостоверение стропальщика. Лиц, не имеющих соответствующих удостоверений или с просроченным сроком их действия, к такелажным работам не допускать. 12. В каждой смене должен быть выделен старший стропальщик. Он обязан носить красную нарукавную повязку. 13. Монтажные работы ночью разрешается выполнять лишь при наличии достаточного искусственного освещения. 14. Все металлические подмости и гидравлические машинки на них должны быть заземлены (постоянные и переставные). 15. Для разворота блока в нужном направлении необходимо применять веревочные оттяжки, которые привязываются к выпускам арматуры с верховой и низовой сторон. Оттяжки должны быть достаточной длины, чтобы управляющий ими рабочий не мог попасть в опасную под блоком зону при достижении последним пролетного строения. 16. Для обеспечения безопасности работ, выполняемых с применением козлового крана при монтаже блоков пролетного строения, необходимо соблюдать следующие условия: а) перед подъемом блока пролетного строения тележка крана должна быть установлена так, чтобы тросы грузового полиспаста занимали вертикальное положение; б) блоки нужно поднимать равномерно, не допуская рывков и перекосов; в) запрещается устраивать перерывы в работе, если блок находится на весу; г) запрещается одновременно поднимать и перемещать блок; д) при передвижке тележки крана с блоком необходимо принимать меры против его раскачивания и рывков; е) запрещается монтировать блоки при силе ветра более 6 баллов. 17. Установка первых пяти блоков верховой и низовой ниток разрешается только после комиссионной приемки монтажных подмостей и подписания акта о возможности их использования. 18. К работе с эпоксидной смолой не допускаются лица, которые страдают аллергическими заболеваниями (дерматит, экзема, бронхиальная астма, крапивница, сенная лихорадка, вазомоторный насморк и др.), а также хроническим заболеванием верхних дыхательных путей и слизистых оболочек глаз. 19. При попадании на кожный покров эпоксидной смолы или отвердителя необходимо немедленно промыть это место теплой водой и протереть тампоном, смоченным этиловым спиртом. Запрещается использовать для этих целей гидролизный спирт и ацетон. 20. Работающие с эпоксидными смолами должны обеспечиваться спецодеждой: костюмом из хлопчатобумажного холста с застежкой сзади или комбинезоном и хлопчатобумажной шапочкой или косынкой, пластмассовыми нарукавниками и фартуками (желательно из текстовинита или полиэтилена). 21. Спецодежда меняется не реже раза в неделю, а в случае облива ее - немедленно. 22. На ручках кистей, шпателей, лопаточек и других приспособлений, употребляемых при приготовлении и нанесении клея, должны быть защитные экраны (металлические или из плотного картона). 23. Тару (бидоны, бочки, бутыли) из-под смолы, пластификаторов и отвердителей следует мыть горячей водой и щелоком в специальном хорошо вентилируемом помещении или на открытом воздухе летом. 24. Загрязненную смолой бумагу и обтирочный материал необходимо собирать в металлические емкости с крышкой. В конце рабочего дня или смены эти емкости должны очищаться, а содержимое их - сжигаться в, специально отведенных местах. 25. При приготовлении эпоксидного клея в помещении категорически запрещается прием пищи в помещении, разведение огня, курение, электросварка. 26. Летом клеи рекомендуется приготовлять на открытом воздухе; рабочие при этом должны находиться с наветренной стороны, чтобы ветер уносил от них токсичные пары, выделяющиеся из клея. 27. Материалы, используемые для приготовления эпоксидных клеев, должны храниться в соответствии с действующими правилами по хранению химических материалов. 28. Для переноски готового для употребления клея к месту его нанесения необходимо использовать ведра из оцинкованной стали. При наполнении ведра клеем оно должно недоливаться на высоту 10 см. 29. Подъем рабочего на опору или подмости по лестнице с ведром, наполненным клеем, запрещается. Ведро должно подаваться на опору (подмости) при помощи веревки со специальным нерастягивающимся захватом. При подъеме ведра веревкой нахождение внизу в этой зоне рабочих не допускается. 30. При нанесении клея на торцы блоков нахождение посторонних людей в этой зоне не допускается. 31. Клей надо приготовлять небольшими порциями непосредственно перед его употреблением и наносить на стыкуемые поверхности блока полотерными щетками, малярными валиками с резиновой «шубой», жесткими кистями, ручниками и шпателями или распылением, тщательно растушевывая его по поверхности. 32. Перед заводкой пучка в канал пролетного строения необходимо проверить его качество. Пучки, имеющие механические повреждения, а также пораженные коррозией, не поддающейся удалению протиркой, не допускаются к заводке в канал и заменяются годными. 33. Перед началом работ по натяжению пучков домкраты и насосные установки должны быть тщательно осмотрены, проверены, заправлены маслом. Стрелка манометра должна стоять на нуле. 34. Перед установкой домкраты и пазы клиньев, куда ложатся пряди, должны быть прочищены и насухо вытерты. 35. Предохранительные клапаны на насосных установках должны быть отрегулированы на давление 500 кГ/см2. 36. При натяжении запрещается находиться сзади домкрата и анкера. Следует устанавливать сбоку с обеих сторон и с торца домкрата щиты для предохранения работающих людей в случае вылета клиньев. 37. Не разрешается производство электросварочных и автогенных работ вблизи натягиваемых пучков. 38. Запрещается производство работ: а) при температуре масла выше 70°; б) при неисправных приборах, трубках, штуцерах. Нельзя оставлять домкрат под давлением в нерабочее время. 39. В каждой смене должен находиться слесарь, хорошо знающий домкраты и насосные установки. Он их осматривает и подключает, а также следит за работой установок. 40. Монтажники и машинисты насосов и обслуживающий персонал при натяжении должны работать в касках и иметь защитные очки. 41. Перед началом натяжения необходимо нанести риски (краской, мелом) на прядях для обнаружения проскальзывания. В случае проскальзывания прядей натяжение производить запрещается, необходимо заменить клинья. 42. При работе с домкратами и насосными установками необходимо соблюдать руководство по эксплуатации, прилагаемое заводом-изготовителем к каждому домкрату. III. УКАЗАНИЯ ПО ОРГАНИЗАЦИИ ТРУДА Весь комплекс работ по уравновешенному навесному монтажу неразрезного пролетного строения, охваченный технологическими картами, выполняют три комплексных бригады: № 1 - 16 чел, № 2 - 16 чел, № 3 - 8 чел. Комплексные бригады состоят из монтажников конструкций, владеющих смежными профессиями плотников, арматурщиков, бетонщиков и путевых рабочих. Кроме того, в бригаде имеются два человека, владеющие газовой резкой, и два человека, имеющие права машинистов 3 разр. (на приводных лебедках). Они работают, как правило, по одному в каждой смене. Кроме комплексных бригад, на участке имеется группа механизаторов. В нее входят: а) три машиниста (6 разр.) козловых кранов К-451М грузоподъемностью 65 Т, в первой смене работают 2 чел. и во второй - 1 чел.; б) два слесаря-машиниста 5 разр, обслуживающих маслонагнетательные насосы и гидравлические домкраты; в) два дежурных электромонтера 5 разр. (по одному в каждой смене), занятых на подключении и отключении электрооборудования, текущем ремонте и освещении рабочей площадки; г) два дежурных слесаря 5 разр. и электросварщик 5 разр., занятый на монтаже временной металлической опоры сварной конструкции, приварке выводных трубок к конусам пучков для инъецирования и других работах. Для выполнения земляных работ привлекается бульдозерист 5 разр. Эта группа механизаторов в состав бригад не входит, их работа оплачивается отдельно. Работы по навесной сборке пролетного строения со всеми сопутствующими работами (карта № 2) выполняет комплексная бригада № 1, работающая звеньями в две смены. Бригада состоит из пяти звеньев: № 1, 2, 3, 4 и 5. Звенья в бригаде № 1 укомплектованы так, что имеется возможность их пересменки (меняются по сменам звенья № 2 и 3, звенья № 4 и 5). Звено № 1 работает в дневную смену. Мощные арматурные пучки из прядей заводского изготовления (карта № 3) собирают звенья этой же комплексной бригады № 1, как правило, во вторую смену, когда не монтируются блоки. К устройству монолитных замыкающих секций (карта № 4) приступают после монтажа трех-четырех пролетов и выправки их смежных консолей в плане и профиле. Работы выполняет комплексная бригада № 2 из двух звеньев - № 6 и 7, которые работают посменно. Натяжение арматурных пучков по нижней плите пролетного строения (карта № 5) и инъецирование каналов арматурных пучков (карта № 6) выполняет комплексная бригада № 3 из двух звеньев-№ 8 и 9, работающих последовательно в одну смену и переходящих из пролета в пролет. Распределение бригад и звеньев по видам работ (картам) и квалификационный их состав

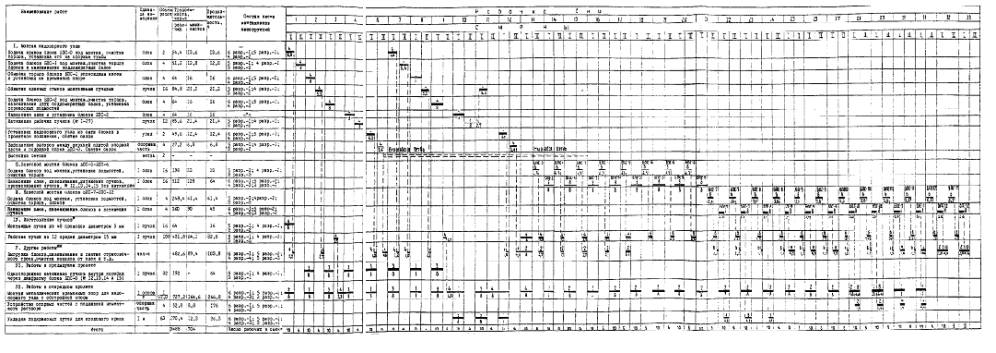

IV. ГРАФИК ВЫПОЛНЕНИЯ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА ПО СООРУЖЕНИЮ НЕРАЗРЕЗНОГО ПРОЛЕТНОГО СТРОЕНИЯ

Условные обозначения n - номер собираемого пролета; n - 1 - номер ранее собранного пролета; n + 1 - номер следующего собираемого пролета; (n - 1) - n - работа на замыкающей секции смежных пролетов (n - 1) и n; (n + 2) - номер пролета, следующего за пролетом n - (n + 1) - работа на замыкающей секции смежных пролетов n и (n + 1); —— работа звеньев; - - - - периодически выполняемая работа. Примечания. 1. В графе «Трудоемкость» приведены суммарные затраты труда по соответствующим технологическим картам. 2. Пучки по нижней плите натягиваются поочередно на трех смежных пролетах (n + 1); n; (n - 1); см. рис. 14 и график к карте № 5. V. КАЛЬКУЛЯЦИЯ ЗАТРАТ ТРУДА НА КОМПЛЕКС РАБОТ ПО УРАВНОВЕШЕННОМУ НАВЕСНОМУ МОНТАЖУ ПРОЛЕТНОГО СТРОЕНИЯ

Примечание. При составлении калькуляций к отдельным технологическим картам использованы местные нормы Мостоотряда-2, разработанные Днепропетровской НИС на основании хронометражных наблюдении, проведенных на строительстве моста через р. Десенку в г. Киеве. VI. ОСНОВНЫЕ ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ Общий объем бетонной и железобетонной кладки на пролетное строение, м3 . . . 956 В том числе: сборный железобетон, м3 . . . 926 монолитный железобетон замыкающей секции, м3 . . . 30

Затраты машино-смен козловых кранов К-451-99. VII. МАТЕРИАЛЬНО-ТЕХНИЧЕСКИЕ РЕСУРСЫ А. Сборные конструкции

В. Машины, оборудование, инструмент и инвентарь

Технологическая карта № 2НАВЕСНАЯ СБОРКА ПРОЛЕТНОГО СТРОЕНИЯI. ОБЛАСТЬ ПРИМЕНЕНИЯ Технологическая карта разработана на основе методов научной организации труда и предназначена для использования при составлении проекта производства работ и организации труда по навесной сборке неразрезного железобетонного пролетного строения. Предварительно напряженное пролетное строение с пролетами по 63 м состоит из двух ветвей, собираемых из отдельных поперечно-члененных блоков коробчатого сечения на клееных стыках. В процессе монтажа блоки пролетного строения напрягаются мощными арматурными пучками. Пучки собирают из 12 семипроволочных прядей диаметром 15 мм заводского изготовления. Пучки проходят в закрытых каналах. Натягивают пучки специальными гидродомкратами двойного действия усилием по 230 Т. Технологическая карта предусматривает навесной монтаж одного пролетного строения. Привязка карты к местным условиям строительства состоит в уточнении объемов работ, затрат труда и материально-технических ресурсов. Спецификация блоков пролетных строений

Порядок установки блоков и натяжных пучков (на 1 балку)

II. УКАЗАНИЯ ПО ТЕХНОЛОГИИ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА До начала основных работ по монтажу пролетного строения должны быть выполнены следующие работы: закончено сооружение опоры, собрана и принята по акту временная инвентарная металлическая опора для опирания надопорного узла, установлены опорные части, собраны надопорные узлы пролетного строения, изготовлено и доставлено к месту работ необходимое количество блоков, обеспечивающих непрерывность монтажа пролетного строения, уложены подкрановые пути для козловых кранов и устроены дороги для подачи блоков в пролет, испытаны монтажные краны, сделана деревянная обстройка опоры. Монтаж пролетного строения начинается с надопорного узла (рис. 6), состоящего из центрального блока БПС-0, устанавливаемого на опоре, двух блоков БПС-1 и двух блоков БПС-2.

Рис. 6. Схема надопорного узла: Работы по монтажу надопорного узла выполняют в следующей очередности: а) устанавливают резино-фторопластовые опорные части- б) устанавливают опорные тумбы под блок БПС-0; в) очищают торцы блоков и подают их к месту монтажа; г) наносят на стыкуемые торцы блоков эпоксидный клей; д) стропят блок БПС-0 и устанавливают по осям на опорные тумбы; е) навешивают на блоки БПС-1 поддомкратные балки и устанавливают их на временную металлическую опору; ж) обжимают клеевые стыки при помощи монтажных (временных) пучков; з) обрезают временные пучки, снимают поддомкратные балки и навешивают на блоки БПС-2; и) устанавливают блоки БПС-2 на временную опору с применением инвентарных переносных подмостей; к) обжимают блоки рабочими пучками и дополнительно монтажными; л) устанавливают смонтированный надопорный узел в проектное положение; м) заполняют зазор между подошвой блока БПС-0 и верхней плитой опорной части цементным раствором; н) раскружаливают надопорный узел, убирают клинья и опускают надопорный узел на опорные части. Под каждый блок БПС-0 на одном общем подферменнике устанавливают две опорные части (рис. 7). Установка их разрешается после обстройки опоры временными подмостями с устройством настила и перильного ограждения. Перед установкой опорных частей поверхности подферменников насекают пневматической бучардой и тщательно промывают водой, после чего наносят на подферменниках продольные и поперечные оси. Поданные краном опорные части, состоящие из верхней и нижней плит, укладывают на деревянные подкладки толщиной 10 мм. После предварительной установки опорных частей краном снимают верхнюю плиту, убирают прокладки между верхней и нижней плитами, протирают ветошью полированный лист в верхней плите и укладывают на место. Окончательно установленные опорные части по осям выверяют по отметкам при помощи нивелира с точностью до 0,5 мм. Цементный раствор под нижние плиты опорных частей подливают после приемки работ геодезистом. Заполнять зазоры между нижней плитой опорной части, а также между подошвой блока БПС-0 и верхней плитой опорной части следует методом проталкивания жесткого цементного раствора М-300 рейками соответствующей толщины с двух противоположных сторон опорной части. Раствор проталкивают небольшими порциями от середины к краям опорной части, уплотняя его до тех пор, пока он не станет пластичным. Этот метод хорошо оправдал себя на практике, и его следует рекомендовать, так как при этом достигается высокое качество подливки и надежное опирание опорных частей. Монтаж надопорного узла начинают с установки блока БПС-0 на опоре. На первой стадии монтажа эти блоки устанавливают на четыре тумбы, расположенные на подферменнике между двумя опорными частями. Эти тумбы устанавливают по рейке с уровнем с таким расчетом, чтобы верх тумбы был на 10 - 15 мм выше опорных частей. После установки смонтированного надопорного узла в проектное положение зазор между подошвой блока БПС-0 и верхними плитами опорных частей так же, как и в первом случае, заполняют цементным раствором.

Рис. 7. Схема установка подвижных опорных частей

на промежуточных опорах: Перед установкой все торцевые стороны блоков, а также каналы для пучковой арматуры тщательно очищают стальными щетками от каолина, наплывов бетона и пр. В связи с тем, что блоки на торцах имеют уступы и выступы, а также большое число отверстий каналов, наилучшее качество достигается при ручной очистке. При этом следует для удобства работ к ручкам стальных щеток прикреплять черенки. Нанесение эпоксидного клея на торцы блоков относится к категории вредных работ, поэтому рабочие, выполняющие эти работы, должны быть хорошо проинструктированы по технике безопасного производства работ. Эта работа выполняется вручную в резиновых перчатках. При этом толщина слоя клея требуется 0,7 мм. Очень важно при выполнении этой работы оставлять вокруг каналов для пучковой арматуры не обмазанными пояски шириной 10 мм, так как при избыточном нанесении клея во время обжатия блоков возможно выдавливание его внутрь каналов, что может вызвать заклинивание пучков при протаскивании в каналы. Недостаточная толщина слоя нанесенного клея может вызвать при инъецировании просачивание раствора наружу или в соседние каналы. Состав клея для склеивания составных конструкций при отрицательных температурах

* Наполнитель: цемент, мелкий песок, каолин, мел. ** Тиксотропная добавка: аэрозоль, сажа, молотый асбест (введение тиксотропной добавки в составы клея № 11 и 13 обязательно). Блок БПС-0 стропят шестью кольцевыми (универсальными) стропами из тросов диаметром 28 мм (по три стропа на каждый рог крюка крана) в обхват, пропуская их через окна в блоке, с устройством обкладки в местах перегибов стропов. Для регулировки положения блока при установке привязывают четыре веревочные оттяжки. При установке на опоре блок выверяют только по осям. Вслед за установкой блока БПС-0 устанавливают два блока БПС-1. Обжатие склеиваемых поверхностей этих блоков проектом предусмотрено четырьмя монтажными (временными) пучками из 48 проволок диаметром 5 мм. До установки этих блоков внизу навешивают на тросах по одной поддомкратной балке на каждый блок. Поддомкратные балки представляют собой пакет из двух двутавровых балок № 45, длина которых равна ширине блоков. Между двумя двутавровыми балками оставляется зазор для прохода монтажных пучков. На одной из них устанавливают и крепят два «гуська», снятых с подъемников, которыми устанавливают гидравлические домкраты усилием 60 Т для натяжения пучков. Блоки БПС-1 и БПС-2 устанавливают на металлические тумбы из труб, приваренные к балкам временной металлической опоры. Эти блоки и все последующие стропят с применением механической траверсы. Траверса разработана для монтажа тяжеловесных и длинномерных строительных изделий. Она позволяет изменить угол наклона подвешиваемого к траверсе изделия. Максимальный вес монтируемых изделий 60 т. Траверса может быть рекомендована для применения во всех случаях, когда требуется монтаж изделий в наклонном положении под углом к горизонту до 30° с точной наводкой на месте установки. Траверса имеет четыре винта, которые при строповке блоков пропускают через отверстия в верхней плите. Снизу на них навинчивают гайки. Для фиксирования положения блоков БПС-1 и БПС-2 между нижними плитами этих блоков и опорными тумбами устанавливаются деревянные спаренные клинья. После установки двух блоков БПС-1 с навешенными на торцах поддомкратными балками заводят четыре монтажных пучка, проходящих через полости блоков, устанавливают обоймы, заправляют конуса в пучки, при помощи «гуськов» устанавливают домкраты усилием по 60 Т, затем натягивают два пучка одновременно по одному с каждой стороны блоков. В такой же последовательности натягивают вторую пару пучков. Усилие обжатия торцов - 100 Т. По окончании обжатия во всех случаях при установке блоков очищают все каналы от попавшего в них клея. После затвердения клея на следующие сутки монтажные пучки обрезают, поддомкратные балочки демонтируют и навешивают на очередные блоки БПС-2. Блоки БПС-2 устанавливают аналогичным порядком, но уже с применением переносных инвентарных подмостей. Подмости изготовлены из угловой стали. Подмости имеют строповочные петли для перестановки краном с одной ветви на другую. Блоки БПС-2 и весь надопорный узел, состоящий из блоков, обжимаются шестью рабочими пучками. Четыре криволинейных пучка (№ 1) проходят в каналах стенок блоков, а два прямолинейных - в каналах верхней плиты (рис. 8). Для обжатия применяют гидродомкраты двойного действия усилием 230 Т. Перед раскружаливанием дополнительно натягивают еще четыре временных пучка.

Рис. 8. Схема высокопрочного армирования пролетного строения Рабочие пучки формируют в зоне монтируемого пролетного строения на деревянном настиле в количестве, необходимом для установки очередных двух блоков. Каждый пучок состоит из 12 семипроволочных прядей диаметром 15 мм. Изготовление пучков описано в технологической карте № 3 «Сборка мощных арматурных пучков из прядей заводского изготовления». В процессе подачи в пролет и натяжения пучковая арматура должна быть предохранена от загрязнения особенно маслянистыми веществами, а также от повреждений и действия высоких температур, вызывающих отжиг стали. Обоймы и конуса следует тщательно очищать и протирать насухо, в противном случае не исключена возможность проскальзывания пучков во время натяжения. Пучки в каналы блоков заводят клиновыми захватами, устанавливаемыми на конце пучка, и редукторной лебедкой, установленной с противоположной стороны. Канат редукторной лебедки протаскивают в канал при помощи лидерной проволоки, которую проталкивают в канал вручную. Перед установкой гидравлические домкраты усилием 230 Т и насосные станции должны тщательно осматриваться. При установке домкрата все пряди пучка должны заправляться равномерно, что обеспечивается установкой опорного стакана домкрата на торце обоймы. Для обнаружения проскальзывания отдельных прядей или пучка у опорного стакана домкрата наносятся риски. После установки блоков БПС-2 и обжатия их рабочими и временными пучками собранная базовая часть пролетного, строения при помощи четырех гидравлических домкратов усилием по 100 Т точно устанавливается в проектное положение на опорных тумбах. Устанавливаемый надопорный узел выверяется теодолитом и нивелиром строго по осям и отметкам, так как собранный участок служит направлением для последующих блоков. Фиксирование установленного надопорного узла обеспечивается подклинкой металлическими клиньями. Заключительной работой является заполнение цементным раствором зазора между подошвой блока БПС-0 и опорными частями. Этот процесс освещен выше. Аналогичным способом собирают блоки надопорного узла второй ветви пролетного строения. Навесной монтаж блоков пролетных строений начинается после раскружаливания надопорного узла второй нитки пролетного строения. Уравновешенный навесной монтаж осуществляется двумя козловыми кранами марки К-451М грузоподъемностью по 65 Т (рис. 9).

Рис. 9. Схема монтажа блоков: Работы выполняют в следующей очередности: а) очищают торцы блоков и подают их под монтаж; б) устанавливают переносные инвентарные подмости; в) наносят на стыкуемые торцы блоков эпоксидный клей, и блок устанавливают в пролет; г) заводят в каналы и натягивают рабочие пучки, заклинивая их в анкерах. При этом блоки навешиваются одновременно с двух противоположных сторон, а работы по натяжению пучковой арматуры выполняются с инвентарных металлических переносных подмостей сварной конструкции. Подмости с одной нитки на другую переставляются заранее. Смонтированные парные блоки разрешается расстрапливать только после полного обжатия их двумя симметрично расположенными рабочими пучками. В блоках № 3, 4, 5 и 6, кроме пучков, проходящих в каналах боковых стенок и верхней плиты, натягиваемых в процессе навесного монтажа, устанавливаются дополнительные пучки, проходящие в каналах верхней плиты (№ 12, 13, 14 и 15). Эти пучки заводят в каналы в процессе установки каждой пары блоков, по два пучка с каждой стороны, устанавливая конуса на одном конце с заклинкой. Особенностью этих пучков является одностороннее их натяжение, которое осуществляется внутри коробки через диафрагмы нулевого блока. Пучки № 12, 13, 14 и 15 натягиваются после полного окончания монтажа пролетного строения (блоков № 12). При монтаже пролетного строения следует руководствоваться следующими документами: СНиП III-А.1-62 «Организация и технология строительного производства. Общая часть», СНиП III-Д.2-62 «Мосты и трубы. Правила организации и производства работ. Приемка в эксплуатацию», СНиП III-А.11-70 «Техника безопасности в строительстве», «Правилами техники безопасности и производственной санитарии при сооружении мостов и труб» (Оргтрансстрой, 1969), «Санитарными правилами при работе с эпоксидными смолами» (№ 348-60 от 27/XII-60 г.), ВСН 98-74 «Технические указания по проектированию, изготовлению и монтажу составных по длине мостовых железобетонных конструкций» (Оргтрансстрой, 1974). Основные правила по технике безопасности приведены в технологической карте № 1. III. УКАЗАНИЯ ПО ОРГАНИЗАЦИИ ТРУДА Весь комплекс работ по монтажу сборного железобетонного пролетного строения со всеми сопутствующими работами выполняет комплексная бригада из 16 чел., работающая звеньями в две смены по одному аккордно-премиальному наряду. Бригада состоит в основном из монтажников конструкций различной квалификации, владеющих смежными профессиями - плотников, арматурщиков и путевых рабочих. Кроме этих профессий, в бригаде два монтажника конструкций, владеющих газовой резкой и работающих, как правило, по одному в каждой смене. Кроме комплексной бригады, на участке имеется группа механизаторов. В нее входят: а) три машиниста (6 разр.) козловых кранов К-451М грузоподъемностью по 65 Т, в первой смене работают 2 чел. и во второй - 1 чел.; б) два слесаря-машиниста, работающих на обслуживании маслонагнетательных насосов и гидравлических домкратов; в) два дежурных электромонтера 5 разр. (по одному в каждой смене), занятых на подключении и отключении электрооборудования, текущем ремонте и освещении рабочей площадки; г) дежурный слесарь 5 разр. и электросварщик 5 разр., занятый на монтаже временной металлической опоры сварной конструкции, приварке трубок к конусам пучков (после заклинки пучков) для инъецирования каналов, строповочных петель к пучкам и других работах; для выполнения земляных работ привлекается бульдозерист 5 разр. Эта группа механизаторов в состав бригады не входит, их работа оплачивается отдельно. Состав комплексной бригады

Основным рабочим процессом является уравновешенный навесной монтаж железобетонных блоков пролетных строений, выполняемый звеном опытных монтажников при помощи двух козловых кранов грузоподъемностью по 65 Г, работающих в две смены. Днем, как правило, выполняют наиболее сложные и ответственные работы по монтажу блоков (навешивание блоков и натяжение пучков), а во вторую смену подготовляют блоки к монтажу. Блоки монтируют поочередно на верховой и низовой ветвях пролетного строения. При этом отставание в монтаже допускается максимум на два блока. Одновременно с этими работами натягивают ранее заведенные пучки № 12, 13, 14 и 15 в предыдущем пролете, монтируют временную металлическую опору с обстройкой и установкой опорных частей на очередной опоре и укладывают подкрановые пути в следующем пролете. Эти работы выполняются как правило, в дневную смену отдельными звеньями бригады. ГРАФИК ДВИЖЕНИЯ ЗВЕНЬЕВ

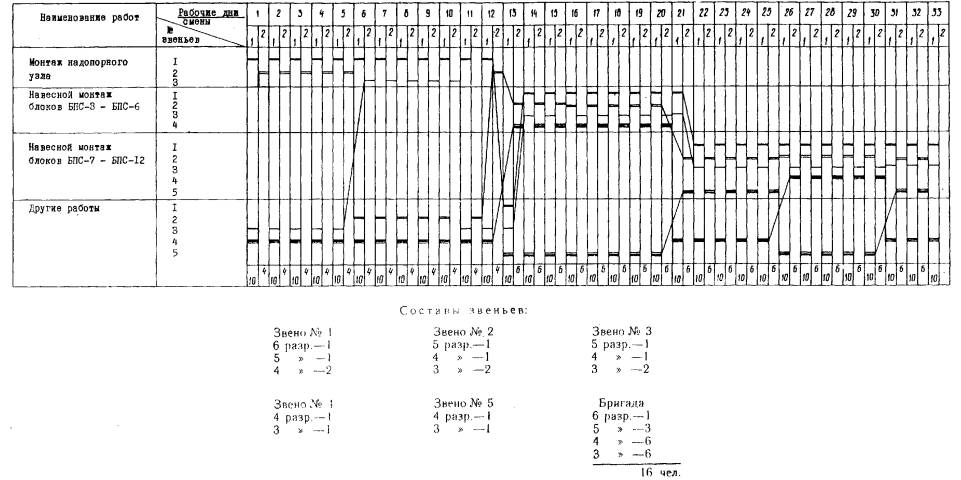

Практика показала, что наиболее высокая производительность труда достигается при выполнении работ специализированными звеньями, поэтому для выполнения вышеперечисленных работ бригада разбита на пять звеньев, состав которых приводится ниже. Состав звеньев бригады

Расстановка звеньев комплексной бригады по видам работ и движение их в сменах отражены в графике движения звеньев. Наиболее квалифицированное звено № 1 занимается непосредственно монтажом блоков в дневной смене. Звенья № 2 и 3 одинаковые по своему численному и квалификационному составу, чередуясь в сменах, работают на подготовке блоков к монтажу и натяжению ранее заведенных пучков № 12, 13, 14 и 15 в предыдущем пролете. Звено № 4 занято все время в дневной смене на монтаже временной металлической опоры в очередном пролете и укладке подкрановых путей. Такая организация труда предусматривается картой на период монтажа надопорного узла, состоящего из пяти блоков, на инвентарных подмостях (временной опоре). С началом уравновешенного навесного монтажа средних блоков (БПС-3-БПС-6) картой предусматривается несколько другая организация труда: на монтаже блоков звено монтажников № 1 увеличивается с четырех до восьми человек (по 4 с каждого торца пролетного строения), на подготовке блоков-с четырех до шести человек, работающих поочередно в первой и второй сменах. Так, вначале в звено № 1 вливается звено № 3, а для подготовки блоков к монтажу в звено № 2 (4 чел.) вливается звено № 4 (2 чел.). Звено № 5 работает на монтаже временной опоры. По истечении рабочей недели идет пересмена: в звено № 1 вливается равноценное звено № 2 (4 чел.); в звено № 3 вливается также равноценное звено № 5 (2 чел.), а звено № 4 идет со второй смены в дневную для монтажа временной опоры и выполнения других работ вместо звена № 5. Такая же организация труда предусматривается картой и на монтаже легких блоков (ВПС-7- БПС-12). Такой подбор взаимозаменяемых звеньев позволяет легко маневрировать ими во время пересмены, дает возможность правильно расставить монтажников внутри самой смены в зависимости от сложности выполняемых работ и благодаря малочисленности звеньев максимально уплотнить рабочий день. График выполнения производственного процесса разработан на полный комплекс работ по монтажу сборного железобетонного неразрезного пролетного строения (один пролет), состоящего из двух ветвей коробчатого сечения, и предусматривает выполнение работ в две смены. Одноименные блоки монтируются поочередно на каждой ветви. При этом не допускается опережение больше чем на два блока. График предусматривает максимально возможное выполнение параллельных работ, что способствует сокращению общей продолжительности монтажа пролетного строения. Исходя из этого был подобран оптимальный состав бригады, состоящей из 16 человек. График предусматривает одновременный навесной монтаж пролетного строения и натяжение пучков № 12, 13, 14 и 15 в предыдущем пролете. Натяжение этих пучков разрешается только после полного монтажа пролетного строения. Параллельно с этими работами график предусматривает выполнение подготовительных работ в следующем пролете, в котором до начала монтажа необходимо смонтировать металлические подмости для монтажа надопорного узла, установить опорные части с подливкой цементного раствора под нижнюю плиту, уложить подкрановые пути для козлового крана, устроить подходы, отремонтировать дороги, сделать деревянную обстройку опоры, выгрузить часть блоков и т. п. Выполнение этих работ увязано между собой таким образом, чтобы монтаж блоков не прерывался. IV. ГРАФИК ВЫПОЛНЕНИЯ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА ПО УРАВНОВЕШЕННОМУ НАВЕСНОМУ МОНТАЖУ ЖЕЛЕЗОБЕТОННЫХ ПРОЛЕТНЫХ СТРОЕНИЙ ДЛИНОЙ 63 м ИЗ ДВУХ ВЕТВЕЙ

* Изготовление пучков см. карту № 3. ** Другие работы: выгрузка блоков пролетных строений, устройство подходов, ремонт дороги, обстройка опор, устройство тепляков для пропаривания подливки цементного раствора опорных частей, очистка каналов от клея, запасовка и распасовка страховочного троса на монтаже блоков и т. д. Примечания. 1. Цифрами над линиями указано число рабочих. 2. Цифрами под линиями указана продолжительность в часах. V. КАЛЬКУЛЯЦИЯ ЗАТРАТ ТРУДА НА УРАВНОВЕШЕННЫЙ НАВЕСНОЙ МОНТАЖ ЖЕЛЕЗОБЕТОННЫХ ПРОЛЕТНЫХ СТРОЕНИЙ ДЛИНОЙ 63 м (НА 2 ВЕТВИ)

Примечание. К Другим работам относятся выгрузка блоков пролетных строений, устройство подходов, ремонт дороги, деревянная обстройка опор, устройство тепляков для пропаривания подливки цементного раствора опорных частей, очистка каналов от клея, запасовка и распасовка страховочного троса для работы на высоте. VI. ОСНОВНЫЕ ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ Объем сборного

железобетона на пролетное строение Вес пучков на пролетное строение, т . . . . . . . . . . . . . 40,72

Затраты времени монтажных кранов К-451М на монтаж одного надопорного участка по графику составляют 88 маш.-смен. VII. МАТЕРИАЛЬНО-ТЕХНИЧЕСКИЕ РЕСУРСЫ А. Основные материалы, полуфабрикаты, детали и конструкции

Б. Машины, оборудование, инструмент и инвентарь

VIII. КАРТЫ ПООПЕРАЦИОННОГО КОНТРОЛЯ КАЧЕСТВА РАБОТ а) Навесной монтаж железобетонных коробчатых блоков неразрезных пролетных строений

СНиП III-B.3-62; СНиП III-Д.2-62

б) Монтаж надопорного узла (5 блоков)

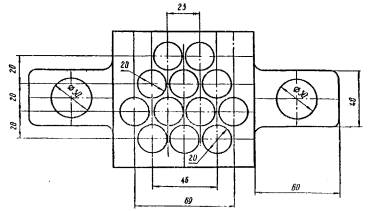

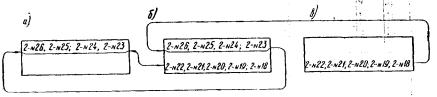

Технологическая карта № 3СБОРКА МОЩНЫХ АРМАТУРНЫХ ПУЧКОВ ИЗ ПРЯДЕЙ ЗАВОДСКОГО ИЗГОТОВЛЕНИЯI. ОБЛАСТЬ ПРИМЕНЕНИЯ Технологическая карта предназначена для использования при составлении проектов производства работ и организации труда на объекте. II. УКАЗАНИЯ ПО ТЕХНОЛОГИИ ПРОИЗВОДСТВА РАБОТ Для изготовления напрягаемой пучковой арматуры используют семипроволочные арматурные пряди класса П7-15, поставляемые промышленностью по ГОСТ 13840-68 и применяемые в соответствии с ВСН 15-60 Минтрансстроя. Пряди поступают на строительную площадку в бухтах весом от 1,5 до 2 т. Длина прядей в одной бухте от 1500 до 2000 м. Вес 1 м пряди 1,17 кг. Бухты прядей выгружают вблизи бухтодержателей на деревянном настиле. Для предохранения от осадков их накрывают брезентом. В процессе заготовки арматуру следует предохранять от загрязнения, особенно маслянистыми веществами, а также от повреждений и действия высоких температур, вызывающих отжиг стали. На каждой бухте должны быть заводская бирка с указанием завода, № каната и класса, ГОСТ, длины, веса бухты (брутто), даты изготовления и клеймо ОТК. Для проверки паспортных данных от каждой бухты во время заготовки прядей для пучков в разных местах берут отрезки для испытания их в лаборатории на разрыв. Мощные арматурные пучки из прядей заводского изготовления рекомендуется собирать вблизи собираемого пролетного строения. При сооружении моста на суходоле эти работы выполняются сбоку собираемого пролетного строения. Это позволяет избежать больших и трудоемких работ по транспортировке длинных пучков. Площадка для изготовления пучковой арматуры оборудуется бухтодержателем, термопилой для резки прядей по длине и деревянным настилом по максимальной длине пучка. Настил рекомендуется устраивать из отдельных щитов, оборудованных строповочными петлями, для укладки их по мере удлинения пучков, а также для переноски их краном в следующий пролет. Пучки готовят в количестве, необходимом для монтажа, очередных парных блоков. Небольшая партия изготовленных пучков для предохранения от осадков накрываются толью или рубероидом, что позволяет избежать строительства навеса большой длины для хранения пучков. Процесс изготовления пучков из 12 прядей состоит из укладки бухт прядей при помощи крана на бухтодержатель, распаковки бухт, разматывания прядей вручную, обрезки прядей по размеру термопилой, формирования пучка из 12 прядей при помощи шаблона, перевязки пучков скрутками из двух витков вязальной проволоки диаметром по 1,8 мм, уборки пучков в сторону при помощи ломиков. После разметки длины пучка на настиле с прибивкой упора бухту вручную раскатывают и вытягивают прядь на необходимую длину. При этом два человека заняты на вращении бухтодержателя и резке, а остальные - на вытяжке пряди до упора. После этого цикл повторяется. Заготовленные пряди на один пучок (в количестве 12 шт.) выравнивают по длине ударами молотка или легкой кувалды с тем, чтобы все торцы прядей с одной стороны, где будет устанавливаться захват или привариваться строповочная петля для затаскивания пучка в канал, были в одной плоскости. Затем все пряди пропускают через отверстия в шаблоне для формирования пучка (рис. 10) и протягивают его вдоль пучка. Через каждые 1,5 - 2 м по длине пучки перевязывают двойной проволокой в виде скрутки. Вес 1 м готового пучка составляет 14 кг.

Рис. 10. Шаблон для формирования пучков из 12 прядей диаметром 15 мм Длины пучков первого этапа монтажа в порядке изготовления на 1 надопорный участок (2 ветви)

Примечание. Длина пучков определена с учетом запаса - 1 м для каждого захвата прядей в анкерах и на домкратах. Длины пучков второго этапа монтажа на пролетное строение длиной 63 м на две ветви

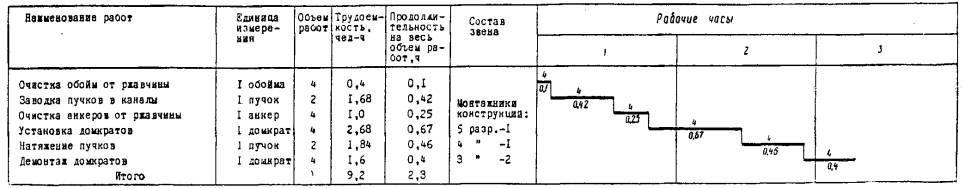

III. УКАЗАНИЯ ПО ОРГАНИЗАЦИИ ТРУДА Пучковая арматура изготовляется, как правило, во второй смене, когда не монтируются блоки. Эта работа входит в состав подготовительных работ и выполняется звеньями монтажников конструкций № 2 и 3 с одинаковым составом и чередующихся в сменах (см. технологическую карту № 2) Состав звеньев № 1 и 2: Монтажники конструкций: 5 разр. - 1 4 » - 1 3 » - 2 4 чел. С таким составом звена готовят пучки длиной до 35 м. С увеличением длины пучков до 65 м в это звено добавляют звенья № 4 или 5 также с одинаковым составом и чередующихся сменах. Составы этих звеньев: Монтажники конструкций: 4 разр. - 1 3 » - 1 Тогда состав звена для изготовления пучков длиной от 36 до 65 м будет: Монтажники конструкций: 5 разр. - 1 4 » - 2 3 » - 3 6 чел. Расстановка рабочих следующая: при первом составе - два человека 5 и 4 разр. вращают бухтодержатель, два человека 3 разр. вытягивают прядь до упора (по размеру). После этого рабочий 4 разр. поддерживает прядь у бухтодержателя, а 5 разр. - включает термопилу и режет прядь по длине. За это время 2 чел. 3 разр. успевают возвратиться к бухтодержателю и снова вытягивают прядь. Затем цикл повторяется. При необходимости рабочие на вытяжке подменяют рабочего 4 разр., вращающего бухтодержатель. На формировании пучков расстановка следующая: после выравнивания концов прядей в одном конце пучка один человек пропускает пряди через шаблон, второй клещами обжимает пучок у места перевязки пучка проволочной скруткой, третий перевязывает пучок вязальной проволокой и четвертый готовит и кусачками откусывает вязальную проволоку. Расстановка рабочих звена второго состава (6 чел.) такая же. Разница лишь в том, что два человека добавляются для вытяжки прядей и перевязки пучков вязальной проволокой. IV. ГРАФИК ВЫПОЛНЕНИЯ ПРОИЗВОДСТВЕННОГО; ПРОЦЕССА ПО ИЗГОТОВЛЕНИЮ МОЩНЫХ ПУЧКОВ ИЗ ПРЯДЕЙ (НА ПРОЛЕТНОЕ СТРОЕНИЕ)

Примечания. 1. Цифрами над линиями указано число рабочих. 2. Цифрами под линиями указана продолжительность в часах. V. КАЛЬКУЛЯЦИЯ ЗАТРАТ ТРУДА

Примечания. 1. К первому этапу монтажа относятся пучки, устанавливаемые в процессе монтажа в стенках блоков и в верхней плите надопорного участка, ко второму - пучки, устанавливаемые в нижней плите пролетного строения после устройства монолитного блока БПС-13. 2. Монтажные пучки (временные) делаются для обжатия клеевых стыков надопорного узла, после чего обрезаются автогеном. VI. ОСНОВНЫЕ ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

VII. МАТЕРИАЛЬНО-ТЕХНИЧЕСКИЕ РЕСУРСЫ А. Основные материалы, полуфабрикаты, детали и конструкции

Б. Машины, оборудование, инструмент и инвентарь

VIII. КАРТА ПООПЕРАЦИОННОГО КОНТРОЛЯ КАЧЕСТВА РАБОТ ПРИ ИЗГОТОВЛЕНИИ АРМОЭЛЕМЕНТОВ ИЗ 12 СЕМИПРОВОЛОЧНЫХ ПРЯДЕЙ

ВСН 00-70; СНиП III-Д.2-62

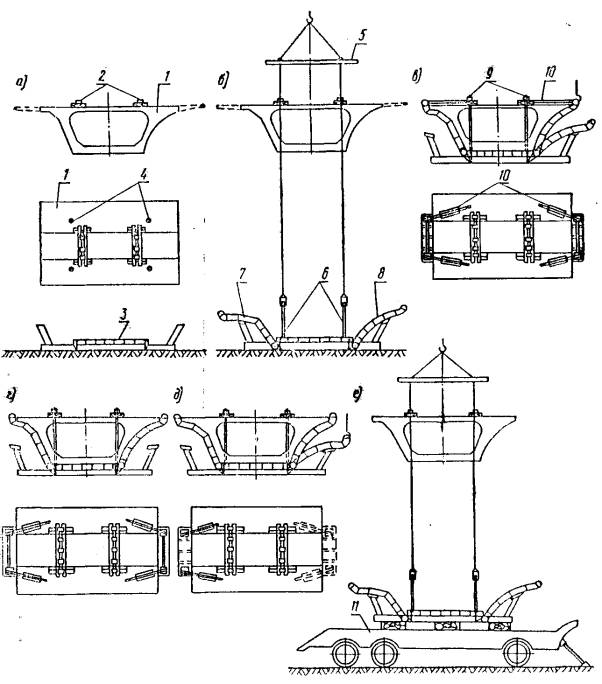

Технологическая карта № 4УСТРОЙСТВО ЗАМЫКАЮЩЕЙ СЕКЦИИ ИЗ МОНОЛИТНОГО БЕТОНАI. ОБЛАСТЬ ПРИМЕНЕНИЯ Технологическая карта разработана на основе методов научной организации труда и предназначена для использования при разработке проекта производства работ и организации труда по устройству монолитных секций при объединении консолей железобетонных пролетных строении коробчатого типа. II. УКАЗАНИЯ ПО ТЕХНОЛОГИИ ПРОИЗВОДСТВА РАБОТ Замыкающая секция-блок марки БПС-13 (рис. 11) - монолитная, бетонируется после монтажа блоков БПС-12 смежных пролетных строений. Объем бетона в одном блоке - 14,8 м3. Технологической картой предусматривается ведение работ одновременно на двух замыкающих секциях - на низовой и верховой ветвях.

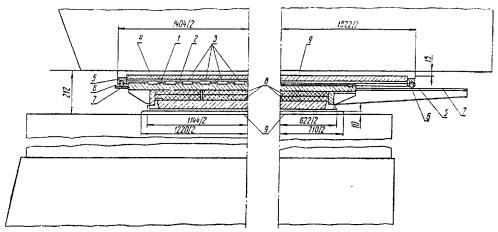

Рис. 11. Поперечный разрез замыкающей секции Для устройства монолитной секции применяется наружная инвентарная металлическая опалубка, состоящая из поддона и двух наружных боковых щитов (НЩ-1 и НЩ-2), которые крепятся к нему четырьмя болтами-шарнирами. Наружная опалубка подвешивается при помощи тяжей и опорных пакетов, боковые щиты прижимаются к бетону винтовыми стяжками. Внутренняя опалубка - щитовая, сборно-разборная, дерево - металлическая. Установка внутренней опалубки, армирование и бетонирование замыкающей секции с целью высококачественной укладки бетонной смеси должны выполняться в два приема: в первую очередь армируют и бетонируют нижнюю плиту, вуты и часть боковых стенок, во вторую очередь - остальную часть блока. Перед установкой наружной опалубки смежные консоли пролетных строений рихтуют в плане и профиле. Рихтовка консолей в плане выполняется при помощи ручной лебедки грузоподъемностью 5 Т, установленной сбоку, и троса, протянутого от нее к консоли (при необходимости запасовывается полиспаст). Применение фторопласта для скольжения в подвижных опорных частях (между нижней и верхней плитами опорных частей) облегчает установку по осям. Рихтовка консолей в профиле в зависимости от их положения может достигаться их пригрузом железобетонными плитами (при их понижении) или поддомкрачиванием на временных опорах гидравлическими домкратами грузоподъемностью по 100 Т, ранее установленными для выверки надопорного узла. При этом после каждого поддомкрачивания необходима подклинка на тумбах металлическими клиньями. Могут применяться и оба способа. Металлическую опалубку монтируют и демонтируют в шесть этапов (рис. 12).

Рис. 12. Основные стадии монтажа и демонтажа

металлической подвесной опалубки замыкающего блока: На первом этапе устанавливают монтажные пакеты и анкерные стойки на смонтированные блоки пролетного строения и металлический поддон на подкладки. На втором этапе монтируют на поддоне четыре тяжа с надетыми на них полиэтиленовыми каналообразователями, поддон и боковые щиты смазывают эмульсией, к крюку крана К-451 грузоподъемностью 65 Т подвешивают монтажную траверсу, пропускают сквозь пакеты стропы монтажной траверсы и соединяют специальными болтами с муфтами тяжей поддона. На третьем этапе при помощи траверсы комплект опалубки поднимают в замковую часть пролетного строения и крепят к пакетам на закладных вилкообразных шайбах, снимают с крюка крана монтажную траверсу, боковые щиты опалубки поочередно крюком приподнимают с упоров и винтовыми стяжками крепят к анкерным стойкам, закрепленным за ранее смонтированные блоки (БПС-12). На четвертом этапе вяжут арматурный каркас монолитного блока, укладывают каналообразователи и устанавливают внутреннюю деревянную опалубку первой и второй очередей, бетонируют монолитный блок пролетного строения (первой и второй очередей) и выдерживают в опалубке до приобретения необходимой прочности. На пятом этапе поочередно стропят боковые щиты и снимают винтовые стяжки, производят поочередную разопалубку и боковые щиты краном опускают на упоры поддона, навешивают на кран монтажную траверсу и крепят стропами к тяжам металлического поддона, вынимают вилкообразные шайбы. На шестом этапе на стропах монтажной траверсы опалубку опускают на трайлер, снимают пакеты и анкерные стойки, извлекают полиэтиленовые каналообразователи, комплект внешней и внутренней опалубки перевозят на следующий блок. Установка арматуры Схема армирования монолитного блока приведена на рис. 13. Арматурные сетки из стали класса А-2 устанавливают и вяжут на месте.

Рис. 13. Схема расположения пучков по нижней плите пролетного строения (цифрами указаны число и номера пучков, размеры даны в метрах) Порядок установки арматуры первой очереди следующий: а) на днище подвесной металлической опалубки для устройства в нижней плите блока люка диаметром 600 мм устанавливают армированное кольцо марки Л; б) после выправки и очистки выпусков арматуры блоков БПС-12 к ним приваривают прямые стержни диаметром 12 мм нижней плиты первого яруса и вяжут арматуру сетки № 1; в) закладывают каналообразователи, которые потом остаются в бетоне; г) вяжут сетку второго яруса нижней плиты (сетку № 2) с предварительной сваркой стержней с выпусками арматуры блоков БПС-12; д) устанавливают и вяжут арматуру стенок блока. В каждой стенке блока вяжут по две сетки-№ 4 и 5, 6 и 7, между которыми устанавливают шпильки. Все продольные стержни сваривают с выпусками арматуры блоков БПС-12; е) армируют нижние вуты (сетки № 16), устанавливают щитовую опалубку первой очереди и укладывают бетонную смесь первой очереди в объеме 3,2 м3. Вторая очередь установки и вязки арматуры начинается после установки внутренней опалубки блока второй очереди. Порядок установки арматуры второй очереди следующий: а) сваривают стыки стержней и вяжут арматуру сеток первого яруса консолей (сетки № 11 и 12); б) вяжут вуты верхней плиты (сетки № 8) и нижний ярус сетки верхней плиты (№ 10); в) вяжут арматуру сеток второго яруса верхней плиты вместе с консолями (сетки № 13, 14 и 15). Спецификация арматуры на блок

Выборка арматуры на блок

Укладка бетонной смеси Бетонную смесь подвозят в автомобилях-самосвалах, выгружают в кубла типа «сапожок», краном подают на пролетное строение и укладывают в опалубку блока. Перед бетонированием замыкающего блока консоли в замковой части следует пригрузить железобетонными плитами, вес которых был бы равен весу бетона блока (в данном случае 37 т). По мере укладки бетонной смеси плиты постепенно снимают. Все работы по устройству замыкающей секции из монолитного бетона следует вести в соответствии со СНиП III-Д.2-62, СНиП III-A.11-70 и «Правилами техники безопасности и производственной санитарии при сооружении мостов и труб». III. УКАЗАНИЯ ПО ОРГАНИЗАЦИИ ТРУДА Работы по устройству монолитной секции выполняются комплексной бригадой (№ 2) в составе 16 человек, работающей в две смены по одному аккордно-премиальному наряду. Для обеспечения широкого фронта работ, удобства маневрирования звеньями и лучшего использования рабочей силы бригада работает одновременно на низовой и верховой ветвях пролетного строения. Бригада выполняет весь комплекс работ по устройству монолитных секций (блоки № 13), за исключением сварочных работ, которые выполняет электросварщик 5 разр., работающий совместно с подручным, выделенным из членов бригады для сварки стержней арматуры с выпусками блоков. В обязанности подручного входят выправка выпусков арматуры и прихватка к арматурным стержням (монтаж). В дальнейшем электросварщик работает самостоятельно, и его работа оплачивается особо. В комплекс работ входят монтажные, плотничные, арматурные и бетонные работы. Комплексная бригада укомплектовывается в основном из монтажников, владеющих смежными профессиями плотников, арматурщиков и бетонщиков.

В бригаду входят два звена № 6 и 7 одинакового квалификационного состава по 8 человек каждое, которые работают посменно.

Кроме указанной бригады в каждой смене имеются:

Группа механизаторов в состав бригады не входит, так как обслуживает весь участок. IV. ГРАФИК ВЫПОЛНЕНИЯ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА ПО УСТРОЙСТВУ ЗАМЫКАЮЩЕЙ СЕКЦИИ

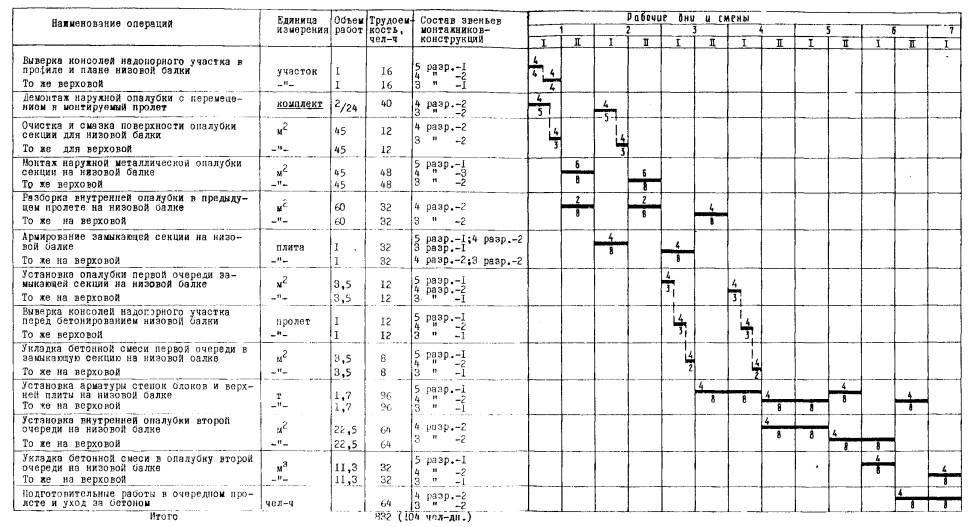

Примечания. 1. Цифрами над линиями укатано число рабочих. 2. Цифрами под линиями указана продолжительность в часах. V. КАЛЬКУЛЯЦИЯ ЗАТРАТ ТРУДА НА УСТРОЙСТВО ДВУХ МОНОЛИТНЫХ ЗАМЫКАЮЩИХ СЕКЦИЙ

* К работам (пункты 1, 2, 3 и 4) применяется коэффициент 0,5. Это вызвано периодичностью выправки консолей в плане, которая по наблюдениям чередуется через один пролет. VI. ОСНОВНЫЕ ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

VII. МАТЕРИАЛЬНО-ТЕХНИЧЕСКИЕ РЕСУРСЫ А. Конструкции, изделия, полуфабрикаты и основные материалы

Б. Машины, оборудование, инструмент и приспособления

VIII. КАРТА ПООПЕРАЦИОННОГО КОНТРОЛЯ КАЧЕСТВА РАБОТ ПРИ УСТРОЙСТВЕ МОНОЛИТНОЙ ВСТАВКИ, ОБЪЕДИНЯЮЩЕЙ СМОНТИРОВАННЫЕ КОНСОЛИ В НЕРАЗРЕЗНОЕ ПРОЛЕТНОЕ СТРОЕНИЕ

СНиП III-Д.2-62, СНиП III-В.1-62

Технологическая карта № 5НАТЯЖЕНИЕ АРМАТУРНЫХ ПУЧКОВ ПО НИЖНЕЙ ПЛИТЕ ПРОЛЕТНОГО СТРОЕНИЯ ДОМКРАТАМИ УСИЛИЕМ 250 ТI. ОБЛАСТЬ ПРИМЕНЕНИЯ Технологическая карта разработана на основе методов научной организации труда и предназначена для использования при составлении проекта производства работ и организации труда по установке и натяжению мощных арматурных пучков из 12 семипроволочных прядей из проволоки диаметром 5 мм по нижней плите пролетного строения (рис. 14):

Рис. 14. Последовательность натяжения пучков

нижней плиты (цифрами в прямоугольниках указаны число и номера пучков, стрелкой

указана последовательность перехода из пролета в пролет): Работы выполняются внутри коробки пролетного строения при электрическом освещении. Характеристика пучковой арматуры на пролетное строение длиной 63 м

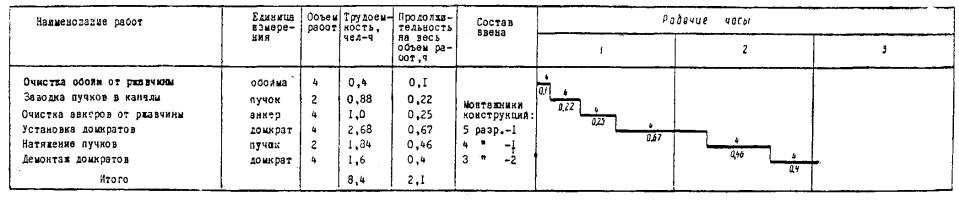

II. УКАЗАНИЯ ПО ТЕХНОЛОГИИ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА Арматурные пучки для нижней плиты изготовляются на проезжей части пролетного строения. На нижнюю плиту внутрь коробки пучки подают через люки в верхней плите лебедкой. Перед заводкой пучков обоймы каналов тщательно очищают шлифовальной шкуркой от ржавчины и насухо протирают. Пучки заводят в каналы при помощи редукторной лебедки, установленной с противоположной стороны канала. Канат редукторной лебедки протаскивают в канал лидерной проволокой, которая проталкивается в канал вручную. Пучок к канату крепят при помощи клиновых захватов. Перед натяжением пучков анкера тщательно очищают от ржавчины металлическими щетками во избежание проскальзывания прядей в процессе натяжения. Для натяжения применяют гидродомкраты усилием 230 Т. После установки маслонагнетательных насосов и домкратов на пряди наносят риски для обнаружения проскальзывания прядей. Два пучка натягивают одновременно двумя домкратами (расположенными с обеих сторон напрягаемого участка по диагонали) с выдержкой 5 - 10 мин. По окончании натяжения домкраты снимают подъемниками, закрепленными на раме маслонагнетателей, и устанавливают на следующую пару пучков. Далее процесс повторяется. Арматурные пучки нижней плиты в соответствии с проектом натягивают на каждом пролете в два этапа с переходом между этапами к натяжению в смежных пролетах (см. рис. 14). Обрезку концов прядей натянутых пучков и приварку выводных трубок для инъецирования каналов осуществляет сварщик после натяжения пучков. По окончании натяжения всех пучков в пролете переходят к омоноличиванию анкеров. Перед бетонированием анкеров натянутых пучков их необходимо обмазать цементным раствором, чтобы бетонная смесь не проникала в канал и не создавала пробки, препятствующие инъецированию. Бетонную смесь подают в бадье через люк в верхней плите краном на очищенную площадку нижней плиты. К месту укладки бетонную смесь подносят малыми порциями. Уплотняют уложенную смесь вибратором. Бетонная смесь для омоноличивания доставляется с бетонного завода автомобилем-самосвалом. Цементный раствор для обмазки анкеров приготовляется на месте. Рабочие до начала работ должны пройти специальный инструктаж по технике безопасности при работе по натяжению пучков. Основные правила техники безопасности, которые следует соблюдать при использовании настоящей технологической карты, приведены в карте № 1. III. УКАЗАНИЯ ПО ОРГАНИЗАЦИИ ТРУДА Все работы по заводке пучков в каналы, натяжению их и омоноличиванию анкеров выполняются в одну смену. Работу выполняет звено монтажников конструкций № 7.

На обрезке прядей и приварке выводных трубок работает сварщик 4 разр. по требованию звена монтажников. При натяжении рабочих пучков расстановка рабочих следующая: в начале смены звено монтажников занимается подготовительными работами - расстановкой оборудования, подсобными работами при устройстве электрического освещения внутри коробки пролетного строения, тщательной очисткой обойм и анкеров в соответствии с числом натягиваемых пучков в смену и т.д. Затем монтажник 5 разр., имеющий права машиниста, работает на редукторной лебедке, остальные три человека пропускают лидерную проволоку, стропят конец троса, разматывают трос с барабана электролебедки, пропускают через канал, стропят за конец пучка и следят за проходом его через канал при затягивании пучка редукторной лебедкой. После этого разделывают пряди и устанавливают гидравлические домкраты усилием по 230 Т попарно. С одной стороны работают монтажники 5 и 3 разр., с другой - 4 и 3 разр. Кроме звена монтажников, в натяжении пучков (при двустороннем натяжении) участвуют два слесаря-машиниста, занятые на обслуживании маслонагнетательных насосов и гидродомкратов. Они в состав звена не входят, работаю на других работах и являются по требованию звена. Натяжением пучков руководит мастер. Звено монтажников наблюдает за натяжением пучков. В случае проскальзывания пряди или всего пучка работы прекращают для выяснения причин. Снятие домкратов и перекатку оборудования на следующую пару пучков осуществляют аналогичным порядком два человека (на комплект оборудования). Оборудование из одного пролета в другой перекатывает все звено. Анкера цементным раствором звено обмазывает в конце смены по окончании натяжения пучков, когда для натяжения следующей пары пучков времени остается недостаточно. Анкера омоноличивают после натяжения всех пучков. При устройстве опалубки два человека изготовляют щитки, а два человека устанавливают их на анкера. При бетонировании два человека находятся на проезжей части моста, принимают бетонную смесь, поданную краном в бадье, спускают через люк в верхней плите на нижнюю плиту. После этого звено в полном составе подносит, укладывает и уплотняет бетонную смесь с двух сторон пучков. В соответствии с проектом в пролете натягивают одновременно два симметрично расположенных пучка, что и предусмотрено технологическими графиками для пучков длиной до 20 м и до 40 м. Так как пучки нижней плиты в одном пролете в соответствии с проектом натягивают в два этапа, с переходом между этапами к натяжению в смежные пролеты, график выполнения производственного процесса составлен с учетом переходов и охватывает объем работ по натяжению пучков в двух пролетах. IV. ГРАФИК ВЫПОЛНЕНИЯ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА а) Натяжение пучков нижней плиты на двух пролетах

Примечания. 1. Цифрами над линиями указано число рабочих. 2. Цифрами под линиями указана продолжительность в часах. а) Натяжение пучков длиной до 20 м (первая группа)

б) Натяжение пучков длиной 21 - 40 м (вторая группа)

Примечания. 1. Цифрами над линиями указано число рабочих. 2. Цифрами под линиями указана продолжительность в часах. V. КАЛЬКУЛЯЦИЯ ЗАТРАТ ТРУДА НА НАТЯЖЕНИЕ АРМАТУРНЫХ ПУЧКОВ НИЖНЕЙ ПЛИТЫ

VI. ОСНОВНЫЕ ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ Число напрягаемых мощных пучков . . . . . . . . . . . . . . . . . . . 36 Объем бетонной смеси омоноличивания анкеров, м3 . . . . . 2,4

VII. МАТЕРИАЛЬНО-ТЕХНИЧЕСКИЕ РЕСУРСЫ А. Основные материалы, полуфабрикаты и детали

Б. Машины, оборудование, инструмент и инвентарь

VIII. КАРТА ПООПЕРАЦИОННОГО КОНТРОЛЯ КАЧЕСТВА РАБОТ ПРИ УСТАНОВКЕ И НАТЯЖЕНИИ АРМОЭЛЕМЕНТОВ ИЗ 12 СЕМИПРОВОЛОЧНЫХ ПРЯДЕЙ

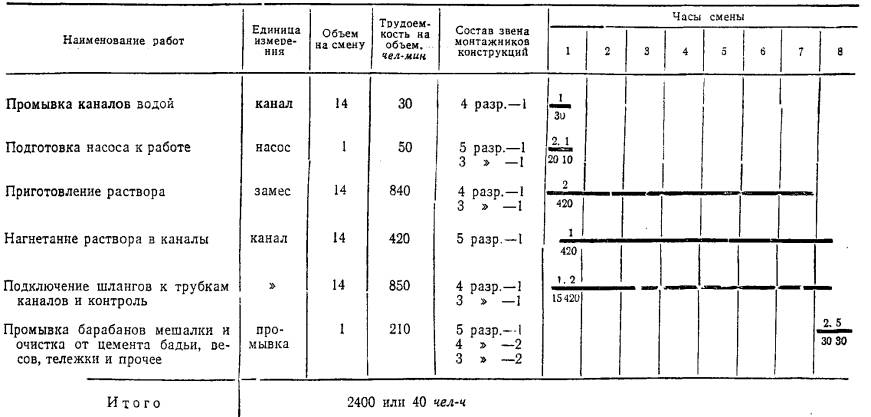

Технологическая карта № 6ИНЪЕЦИРОВАНИЕ КАНАЛОВ АРМАТУРНЫХ ПУЧКОВI. ОБЛАСТЬ ПРИМЕНЕНИЯ Технологическая карта разработана на основе методов научной организации труда и предназначена для использования при составлении проектов производства работ и при организации труда на объекте. Карта предусматривает инъецирование каналов арматурных пучков нижней плиты, криволинейных каналов и каналов верхней плиты пролета длиной 63 м. Диаметр каналов - 90 мм, диаметр пучка - 75 мм. Объемы работ по инъецированию каналов пучков на пролетное строение

II. УКАЗАНИЯ ПО ТЕХНОЛОГИИ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА До начала инъецирования к анкерам натянутых пучков приваривают выводные трубки, а анкера обмазывают цементным раствором и бетонируют. Для определения проходимости каналов и выявления неплотностей в бетоне конструкции не позднее чем за сутки до инъецирования каналы заполняют водой. Места утечки воды заделывают цементным раствором или клеем (в стыках). Вопрос об инъецировании непроходимых каналов или со значительным нарушением их герметичности решается в каждом отдельном случае комиссией с участием представителя заказчика. Каналы инъецируют, как правило, при температуре окружающего воздуха не ниже +5°. При температуре ниже указанной каналы инъецируют с соблюдением особых указаний СНиП. В начале смены каналы, подлежащие инъецированию, заполняют водой и с обеих сторон канала забивают пробки. Раствор для инъецирования приготовляют из высокомарочных цементов М-500 и выше, воды и пластифицирующих добавок. Цемент и пластифицирующую добавку дозируют по весу, воду - по объему. Подбирает состав раствора и контролирует его качество лаборатория. Раствор приготовляют в специальной растворомешалке-инъекторе, оборудованной смесительным баком, баком для храпения раствора и растворонасосом. Ручное приготовление раствора запрещается. Порядок приготовления цементного раствора в установке ИУ-100 следующий: а) в смеситель растворомешалки заливают необходимое количество воды и включают растворомешалку; б) небольшими порциями засыпают цемент, который перед взвешиванием должен быть просеян через сито с ячейками размером 0,5 - 1 мм; в) водный раствор сульфитно-спиртовой барды (ССБ) вводят через 2 мин после начала перемешивания; г) общее время перемешивания должно составлять 8 - 10 мин; д) готовый раствор сливают в нижний бак, откуда он поступает в растворонасос. Порядок загрузки материалов при использовании других типов растворомешалок сохраняется. Время перемешивания должно быть откорректировано в зависимости от интенсивности работы мешалки. Количество раствора приготовляют из расчета использования его в течение 1 ч с начала приготовления, но не менее количества, потребного на один канал. В процессе хранения раствор непрерывно перемешивают. Перед использованием раствор процеживают через сито с отверстиями диаметром 1,5 - 2 мм. Инъекционный раствор подают в канал «на воду», которая вытесняется по мере инъецирования. Каждый канал инъецируют без перерыва. Раствор в каналы должен поступать непрерывно или небольшими порциями и двигаться со скоростью не более 3 м/мин. При такой скорости нагнетания раствор успеет хорошо заполнить все щели и зазоры в пучке и в канале не остается воздушных пузырей. Инъецирование осуществляют до тех пор, пока с противоположной стороны канала не вытечет вся вода и 10 - 12 л раствора. После этого выходное отверстие закрывают вентилем, давление в канале поднимается до 5 - 6 атм и поддерживается в течение 5 мин. Обжатие раствора (опрессовка) контролируется по манометру. После инъецирования канала входное отверстие закрывают пробкой. При перерывах в инъецировании, превышающих 5 мин, канал тщательно промывают водой, а работы по его инъецированию выполняют снова. При инъецировании каналов следует руководствоваться СНиП III-Д.2-62 «Мосты и трубы. Правила организации и производства работ. Приемка в эксплуатацию» и «Техническими указаниями» ВСН 98-74. Рабочие до начала работ должны пройти специальный инструктаж по технике безопасности при работе по инъецированию. При производстве работ по инъецированию необходимо соблюдать следующие основные правила техники безопасности: а) перед инъецированием система подачи раствора должна быть предварительно проверена опрессовкой при давлении на 20% выше максимального рабочего; б) каждый работающий у находящихся под давлением шлангов должен быть снабжен защитными очками и каской; в) растворонасосы должны быть оснащены исправными и проверенными манометрами; г) при инъецировании обслуживающий персонал должен находиться сбоку выходного отверстия; д) во избежание вырывания шланга его наконечник нужно ввинчивать в отвод на глубину не менее 30 мм, а другой конец шланга плотно подсоединить к насосу; е) подводка электроэнергии и заземление насоса должны осуществляться с соблюдением электротехнических правил. III. УКАЗАНИЯ ПО ОРГАНИЗАЦИИ ТРУДА Все работы по инъецированию каналов выполняет в одну смену звено монтажников конструкции № 9 в составе 5 человек.

Три монтажника конструкций 5, 4 и 3 разр. работают на приготовлении раствора и нагнетании его по шлангам, пропущенным через отверстия для строповки блока в каналы пучков. Два монтажника конструкций 4 и 3 разр. работают внутри коробки пролетного строения. Они подключают шланги к выводным трубкам, приваренным к анкерам, переключают их на другие каналы, а также контролируют качество и последовательность инъецирования. Монтажник конструкций 5 разр. (он же звеньевой) должен быть проэкзаменован и допущен к работе на растворонагнетательном насосе и кране «Пионер». В конце смены все звено промывает растворомешалки, бункера, шланги и убирает рабочее место. IV. ГРАФИК ВЫПОЛНЕНИЯ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА ПО ИНЪЕЦИРОВАНИЮ КАНАЛОВ

Примечания. 1. Цифрами над линиями указано число рабочих. 2. Цифрами под линиями указана продолжительность в минутах. V. КАЛЬКУЛЯЦИЯ НА ИНЪЕЦИРОВАНИЕ КАНАЛОВ

VI. ОСНОВНЫЕ ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ Общее число каналов на пролетное строение - 144.

VII. МАТЕРИАЛЬНО-ТЕХНИЧЕСКИЕ РЕСУРСЫ А. Основные материалы и полуфабрикаты

Б. Машины, оборудование, инструмент и инвентарь

VIII. КАРТА ПООПЕРАЦИОННОГО КОНТРОЛЯ КАЧЕСТВА РАБОТ ПРИ ИНЪЕЦИРОВАНИИ КАНАЛОВ В ПРОЛЕТНЫХ СТРОЕНИЯХ

СНиП III-Д.2-62

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||