| ОАО «Ассоциация «Монтажавтоматика» ООО «НОРМА-РТМ» Руководящий материал Инструкция по монтажу электрических проводок РМ 14-177-05 Часть 1 Опорные, несущие и защитные конструкции Срок введения: с 01.01.2006 г. ПРЕДИСЛОВИЕ РАЗРАБОТАН ООО «Норма-РТМ» (Чудинов М.А.) РАССМОТРЕН Техническим советом ОАО «Ассоциация «Монтажавтоматика» 12.10.2005 г. УТВЕРЖДЕН Сиротенко B.C. - Техническим директором ОАО «Ассоциация «Монтажавтоматика» 01.12.2005 г. ВЗАМЕН РМ 14-177-99 Часть 1 Новая редакция сборника дополнена подразделом сборных кабельных конструкций серии «П» Люберецкого завода "Монтажавтоматика". Расширен раздел защитного и функционального заземления с учетом особых требований к заземлению информационных систем. Крепежные изделия дополнены информацией о современном их ассортименте. Введена новая информация по огнезащитным краскам и покрытиям. Нормативные документы приведены в соответствие с изменениями на текущее время. 1 Введение1.1 Инструкция по монтажу электрических проводок РМ 14-177 состоит из 3х частей: РМ 14-177 Часть 1 Опорные, несущие и защитные конструкции; РМ 14-177 Часть 2 Монтаж кабелей и проводов; РМ 14-177 Часть 3 Вводы, оконцевание, соединение и подключение кабелей и проводов. 1.2 Требования настоящей Инструкции распространяются на монтаж электрических проводок систем автоматизации технологических процессов и инженерного оборудования зданий и сооружений, а также цепей ручного и автоматического управления электроприводом напряжением до 400 В переменного и 440 В постоянного тока в производственных помещениях и наружных установках различных отраслей промышленности, за исключением объектов атомной энергетики и установок специального назначения, на которых действуют специальные правила и нормы. Инструкция разработана в развитие СНиП 3.05.07, СНиП 3.05.06 с учетом требований «Инструкции по монтажу электропроводок в трубах» концерна «Электромонтаж» от 1993 г., ПУЭ выпуск 6, 7, действующих документов и инструкций Госэнергонадзора и Госпожнадзора РФ. 2 Нормативные ссылки

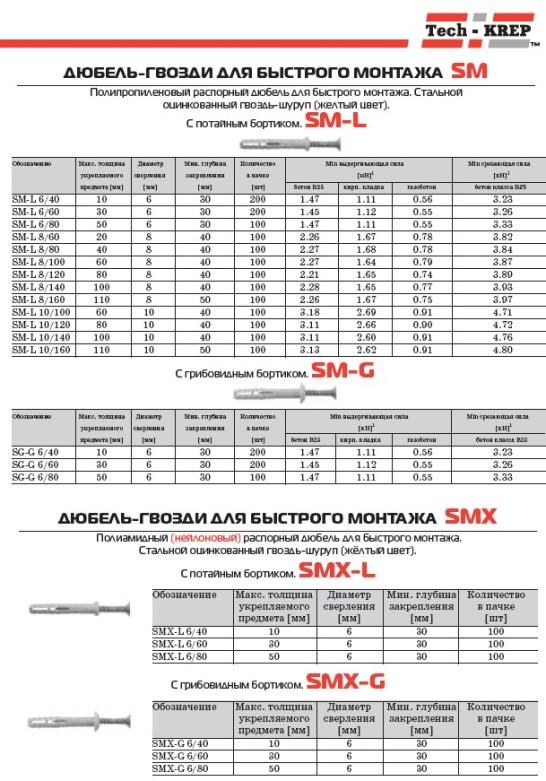

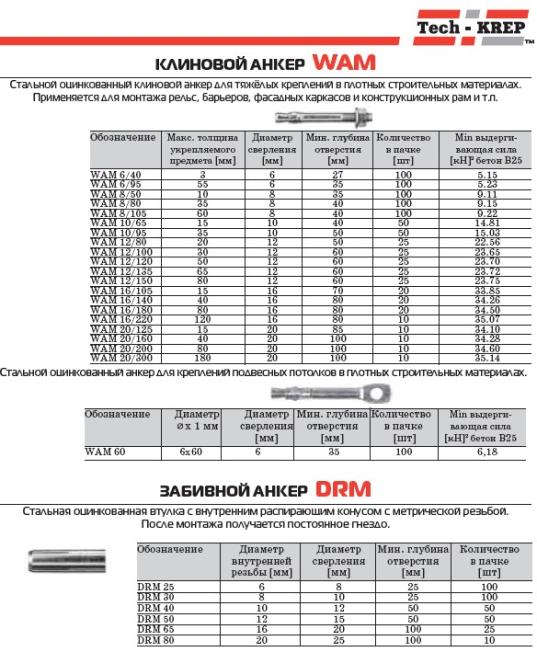

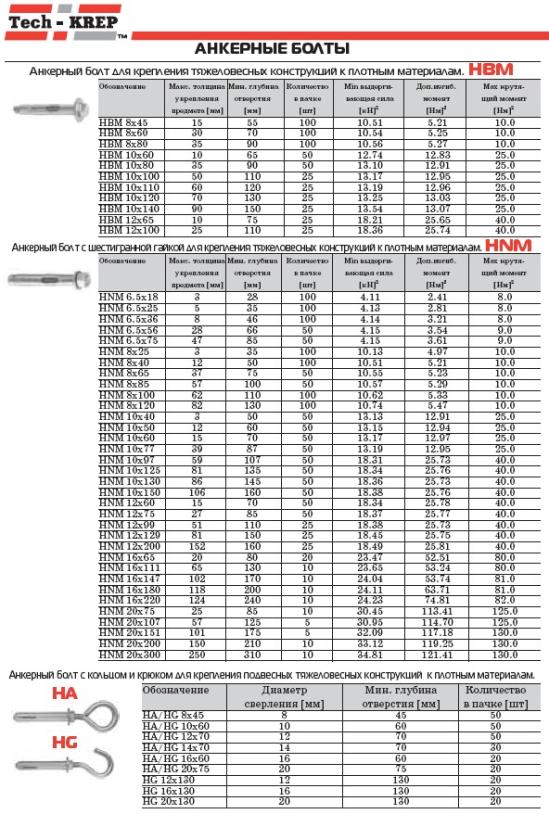

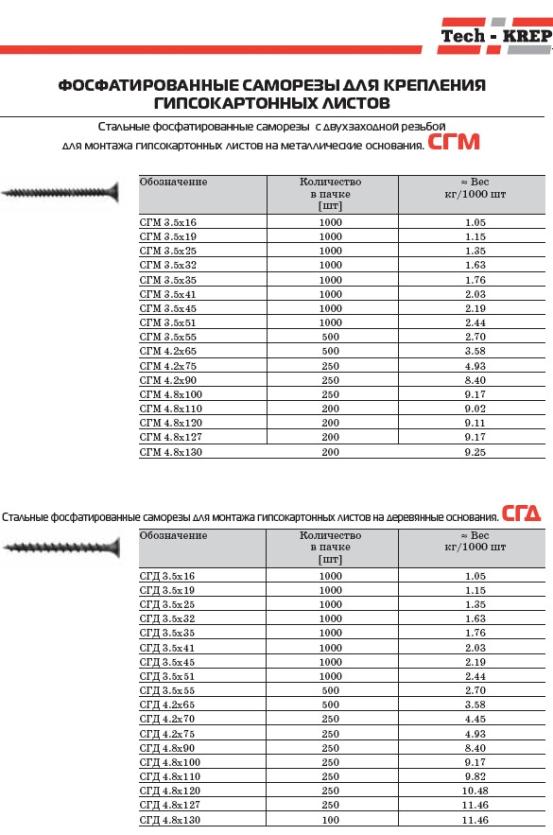

3 Определения и сокращения3.1 Электропроводкой называется совокупность проводов и кабелей с относящимися к ним креплениями, поддерживающими и защитными конструкциями. 3.2 Электропроводки разделяются на следующие виды: открытая - проложенная на поверхности строительных конструкций (по стенам, перекрытиям, перегородкам, фермам и другим строительным элементам зданий и сооружений, опорам и т.п.); открытая электропроводка может быть стационарной, передвижной и переносной; скрытая - проложенная внутри конструктивных элементов зданий (стенах, полах, перекрытиях, каналах, фундаментах), непосредственно под съемным полом и т.п. 3.3 Конструкции: ограждающие строительные конструкции - стены, перегородки, полы и перекрытия зданий и сооружений; опорные конструкции (конструкции используемые непосредственно для прокладки кабелей или для установки несущих конструкций); сборные кабельные конструкции (конструкции, поставляемые промышленными предприятиями) - стойки кабельные, полки, подвесы и др.; сварные кабельные конструкции (изготовляемые монтажной организацией по чертежам ТК или по чертежам ППР) - отдельные кронштейны или блоки, включая пролетные, как правило, длиной до 6 м, обхваты колонн и др.; тросовые конструкции (тросы с подвесками для крепления проводки, тросовые оттяжки и подвесы для создания промежуточных опор тросовых и несущих конструкций); несущие конструкции, устанавливаемые на опорных конструкциях: короба (каналы); специальный короб - это короб прямоугольного сечения, предназначенный для прокладки проводов и кабелей, не имеющий съемных или открывающихся крышек (ГОСТ Р 50571.15 примечание к табл. 52F); лотки, мосты (кабельросты); защитные конструкции (кожухи и гильзы из труб для защиты проводок от механических повреждений и от грызунов, защитные трубы). 3.4 Принятые сокращения: СА - средства автоматизации; ППР - проект производства работ; РД - рабочая документация. 4 Общие положения по монтажу электропроводок4.1 Монтаж электропроводок В состав работ по монтажу электропроводок входят: подготовительные и заготовительные работы; установка опорных и несущих конструкций; прокладка защитных труб; прокладка кабелей и проводов, их маркировка; соединение кабелей и проводов; заземление; герметизация проемов; испытание электропроводок и сдача их заказчику. 4.2 К подготовительным работам по монтажу электропроводок СА относят выполнение ряда организационных мероприятий и производство заготовительных работ. 4.3 К организационным мероприятиям, как правило, относят: приемку рабочей документации и её изучение; разработку ППР (при необходимости); создание на объекте необходимых условий для работы - бытовки, склады, приобъектные мастерские и т.п.; приемку объекта под монтаж; комплектование бригады рабочими соответствующей квалификации. 4.4 К производственно-заготовительным работам относят: приемку кабельно-проводниковой продукции; доставку или изготовление металлоконструкций или заготовок. 4.5 Технология выполнения работ по монтажу электропроводок предусматривается технологической документацией: монтаж металлоконструкций для электрических проводок - ОТТ 4 210 [1], ТТП 4.01200.21000 [2]; сварку конструкций и приварку их к строительным основаниям или закладным конструкциям - в соответствии с ТИ 4.25290.00000 [3]; работы с применением строительно-монтажных пистолетов производить в соответствии с требованиями РТМ 36.6 [4]; монтаж защитных труб - ОТТ 4-220 [5], ТТП 4-01200-22000 [6]; прокладка проводов и кабелей - ОТТ 4.260 [7], ТТП 4.01200.26000 [8], ОТТ 4-230 [9]; маркировка проводов и кабелей ТИ 4.25089.16000 [10]; соединение кабелей и проводов, заземление, герметизация проемов, испытание электропроводок и сдача их заказчику - ОТТ4-230. 4.6 Для монтажа электропроводок должны применяться опорные, несущие и защитные конструкции, предусмотренные РД. 4.7 Способы установки несущих и опорных конструкций приведены в сборниках СТМ 4-25 ч. 1-4 [11], а прокладки защитных труб - в сборниках СТМ 4-26 ч. 1, 2 [12]. Рекомендуемые конструкции элементов и деталей приведены в сборниках СТК 4-25 [13], СТК 4-26 [14], СТК 14-26 [15], ИМ-51216464-009-01 Изм. 1 [25]. Номенклатура конструкций для прокладки электропроводок, выпускаемых предприятиями Ассоциации "Монтажавтоматика" приведена в ИМ 14-15-05 [27]. 5 Монтаж конструкций для прокладки электрических проводок вне взрывопожароопасных зон5.1 Общие указания5.1.1 В соответствии с рабочим проектом и ППР производится разметка трассы и мест крепления опорных конструкций и защитных труб. Разметку производят с помощью метра, рулеток, отвеса и шнура, базируясь от координат строительных конструкций. Отметка места установки конструкции, пристрелки стальной пластины, или точки забивки дюбеля производится, как правило, мелом (краской, чертилкой). При этом определяются точки начала и конца трассы и места установки каждой промежуточной конструкции с учетом необходимых уклонов трассы (для удаления конденсата из защитных труб и коробов). 5.1.2 Величина уклона коробов и защитных труб для стока конденсата 1-3%. 5.1.3 Расстояние между опорными конструкциями (если иное не указано в рабочей документации или ППР) для прокладки: 1) кабелей непосредственно по конструкциям: бронированных и небронированных диаметром 18 мм и более - 1,0 м; небронированных диаметром до 18 мм - не более 0,8 м 2) лотков и мостов не более указанного в инструкции на применение изделий; 3) коробов стальных по ТУ 36-1109 не более - 4 м. 5.1.4 При обходе колонн и выполнении поворотов привязку мест установки конструкций выполнять в соответствии с чертежами сборников СТМ 4-25, СТМ 4-26. 5.1.5 Разметку и установку конструкций и элементов крепления следует производить, по возможности, после монтажа технологических трубопроводов, технологического оборудования, вентиляции и т.п., так как иначе, соблюсти необходимые минимально допустимые расстояния до технологического оборудования не представляется возможным и сохраняется вероятность повреждения конструкций СА при последующем ведении монтажа технологического оборудования. 5.1.6 Конструкции должны быть установлены так, чтобы трасса электропроводки проходила на расстоянии не менее: 100 мм от технологических трубопроводов, идущих параллельно электропроводке; 500 мм - то же, но заполненных горючими жидкостями или газами, 50 мм от технологического трубопровода при пересечении с ним; 100 мм - то же, но заполненных горючими газами или жидкостями; 250 мм от коробов до технологического трубопровода, проходящего над ними; 300 мм - от крышки короба до потолка или балки. Во всех случаях расстояние до технологического трубопровода определяется с нанесенной тепловой изоляцией. Кроме того, следует учитывать монтажные зоны, необходимые для контроля сварных швов радиографическим способом, которые, в особенности, для труб малых диаметров могут быть не менее 1000 мм (смотри РМ 14-85 [16]). 5.2 Крепление опорных конструкций или деталей крепления к строительным основаниям.5.2.1 Крепление опорных конструкций к строительным основаниям производится в соответствии с указаниями рабочей документации или проекта производства работ, как правило, с использованием сварки, пристрелки пороховыми инструментами или креплением распорными дюбелями. 5.2.2 При креплении конструкций с помощью приварки к закладным конструкциям (или закрепленным пластинам), приварку следует производить швом, указанным в сборниках СТМ 4-25, СТМ 4-26. Места сварки, а также места повреждения покрытий в закладных и устанавливаемых конструкциях должны быть окрашены до проектного состояния. 5.2.3 Выполнение креплений на дюбелях, забиваемых пороховыми инструментами, производится при установке деталей из стали на строительных основаниях из бетона, железобетона, низкоуглеродистых сталей и кирпичной кладки. Пристрелка конструкций дюбелями является высокопроизводительной операцией, однако, из-за низкой надежности крепления, увеличенных размеров пластин для крепления конструкций к строительным основаниям, область применения этой технологии целесообразно ограничить креплением конструкций к металлическим строительным основаниям и легким бетонам. При применении креплений конструкций к основаниям из тяжелого бетона, следует иметь ввиду, что из-за ненадежного крепления детали, конструкцию нужно крепить не менее, чем двумя дюбелями. Несущая способность не может прогнозироваться Конструкция пристреливаемой детали должна позволять, при необходимости, произвести дополнительные пристрелки вместо не закрепившихся дюбелей. Из-за низкой надежности крепить конструкции пристрелкой к потолкам не рекомендуется. Расстояние между точками пристрелки стальной пластины толщиной 1,5 - 2,5 мм должно быть не менее 200 мм, а толщиной 3-4 мм - не менее 400 мм. При этом жесткость пристреливаемой конструкции должна обеспечить равномерное распределение нагрузки между всеми забитыми дюбелями. Добиться этого требования в реальных условиях практически невозможно, кроме того, размеры пластин неоправданно завышаются. Закрепляемое оборудование не должно подвергаться динамическим нагрузкам (как, например, исполнительные механизмы) или вибрациям. При установке дюбелей на основаниях из легкого бетона предельно допустимые извлекающие и срезающие нагрузки при доверительной вероятности 0,95 - 100 кгс (1 кН). При пристрелке дюбелей к стальным строительным конструкциям предельно допустимые извлекающие и срезающие нагрузки при доверительной вероятности 0,95 могут приниматься при толщине основания. 5-7 мм - 1 кН; 7-9 мм - 1,5 кН; 9-11 мм - 1,75 кН. Расстояние от места забивки дюбеля до ближайшего края стальной конструкции должно быть не менее 25 мм, а расстояние между точками забивки не менее 20 мм. При пристрелке дюбелей на бетонных основаниях, или подготовке отверстий для установки дюбелей, необходимо убедиться с помощью арматуроискателя в отсутствии арматуры в точке пристрелки дюбеля, или сверления (пробивки) отверстия. Пристрелка или выполнение отверстий для установки распорных дюбелей не должна производиться в высокопрочных нагруженных железобетонных конструкциях: балках, фермах, колоннах. В этих случаях следует использовать крепления обхватами или приваркой к закладным конструкциям. 5.2.4 Выполнение крепления конструкций распорными дюбелями рекомендуется к строительным основаниям из тяжелого бетона или кирпичной кладки. Для климатического исполнения и категории размещения У3, Т3 (внутри помещений) рекомендуется использовать полиамидные дюбели, а для установки вне помещений - распорные металлические дюбели. Характеристики отечественных дюбелей приведены в таблице 5.2.4.1. Диаметр отверстия должен соответствовать указаниям инструкции на установку выбранного дюбеля. Допустимые нагрузки на конструкции, установленные по рисунку 5.2.1, приведены в таблице 5.2.4.2. Таблица 5.2.4.1 Допустимые осевые и срезающие нагрузки.

Таблица 5.2.4.2 Допустимые моменты, опрокидывающие конструкцию

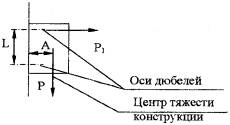

Рисунок 5.2.1Допустимая нагрузка «М» на верхний узел крепления определяется по формуле: М = Р×А

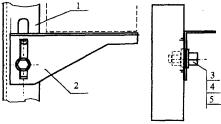

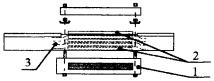

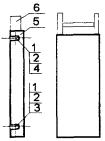

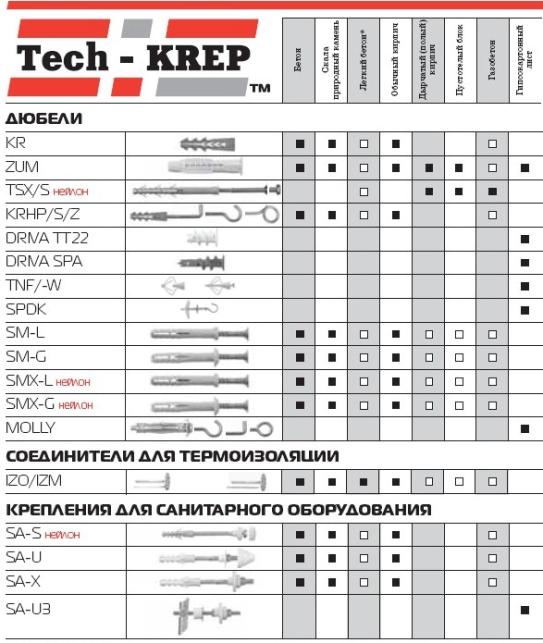

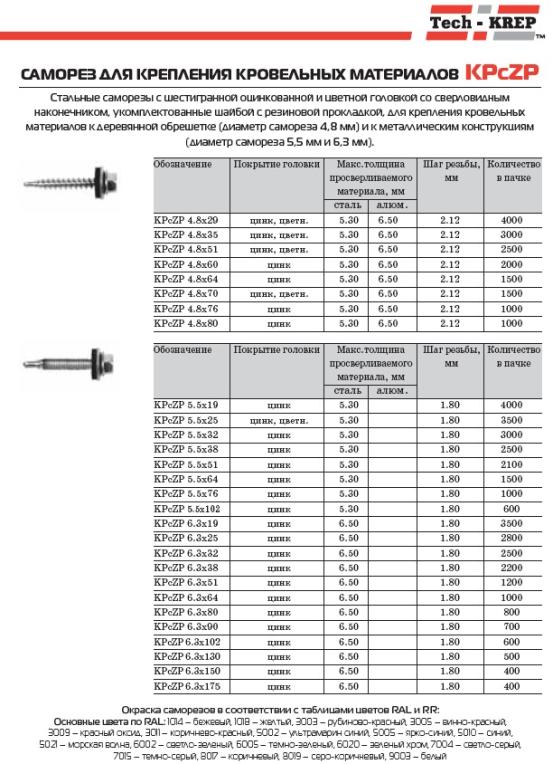

где: М - опрокидывающий момент; Р - расчетная нагрузка на конструкцию (от массы конструкций, электропроводки и дополнительных нагрузок с учетом коэффициента запаса); А - расстояние от центра тяжести конструкции с электропроводкой до плоскости крепления; L - расстояние между креплениями по вертикали; Р1 - осевая сила, воздействующая на верхние дюбели. 5.2.5 В настоящее время имеется большой выбор крепежных деталей зарубежных изготовителей, рассчитанных на разнообразные условия применения. В качестве примера, в приложении Д приведен строительный каталог крепежных изделий, поставляемых фирмой «Технокрепеж». Аналогичный ассортимент крепежа предлагают и другие поставщики, например, moscow@cki.com.ru 5.3 Монтаж сборных кабельных конструкций.5.3.1 Сборные кабельные конструкции серии «К» Сборные кабельные конструкции серии «К» в составе: стойки кабельные К1151, К1153; скобы К1157; полки К1160, К1161, К1162, К1163, предназначены для прокладки кабелей непосредственно по установленным полкам, либо для установки несущих конструкций: лотков, коробов, мостов. Стойки кабельные устанавливают на вертикальном строительном основании с помощью скоб К1157, накладываемых в обхват стойки с фиксацией через выштампованное отверстие. Скоба может быть закреплена путем приварки к закладным деталям, установленным на строительном основании, или с использованием дюбелей. Полка устанавливается в стойку по рисунку 5.3.1

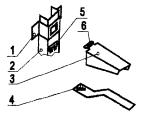

1 - скоба; 2 - стойка; 3 - полка; 4 - ключ Рисунок 5.3.1 Порядок установки полки по рисунку 5.3.1. Держа полку под углом 15-30° к горизонту, совместить отверстие 6 полки с хвостовиком 5 стойки. Опустить полку на хвостовик и установить в рабочее положение. Ключом развернуть хвостовик до полного запирания полки и врезания ребер хвостовика в грани отверстия полки. При этом происходит врезание кромок полки в стойку, обеспечивая необходимый контакт для передачи цепи заземления. Чертежи установки стоек на стенах и перекрытиях приведены в сборнике СТМ 4-25 ч. 1. При установке стоек под перекрытием, максимальный изгибающий момент от всех полок на одиночную стойку не должен превышать 210 Н×м. При превышении указанной нагрузки следует применять сдвоенные стойки, сваренные в форму короба, либо устанавливать подкосы. Несущая способность полок при установке стоек на стене по Рис. 5.3.1 приведена в таблице 5.3.1. Стойка из металла толщиной 2 мм, полки - из металла толщиной 1,5 мм. (По результатам испытаний на ЭЗМА)

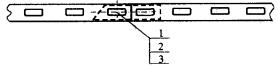

Допустимой нагрузкой по графе 4 можно руководствоваться при установке стоек под перекрытием. 5.3.2 Сборные кабельные конструкции серии «П», изготовляемые по ТУ 3449-009-51216464-01 Изм. 1 (Люберецкий завод «Монтажавтоматика») Состав конструкций, их размеры и допустимые нагрузки 5.3.2.1 Основные размеры и допустимые нагрузки приведены на рисунках 5.3.2.1-5.3.2.7 и в таблице 5.3.2.1.

Примечания. 1 При применении конструкций для проводок шириной более 150 мм должны просчитываться рабочие нагрузки, так как при максимально возможной загрузке поддерживающих конструкций (лотков, коробов) тяжелыми проводками возможна перегрузка полок и стоек. 2. При использовании конструкций для более тяжелых условий должен быть уменьшен шаг опор, произведено усиление конструкций по рис. 5.3.3.2 а, либо условия их применения не допускают аварийного нагружения от веса человека (800 Н).

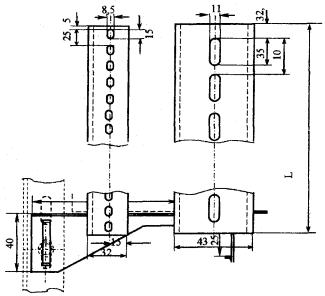

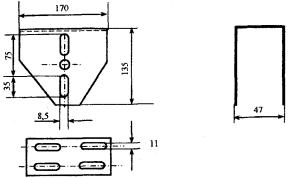

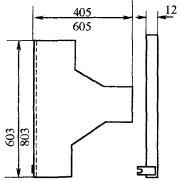

Рис. 5.3.2.1 Стойка СКП

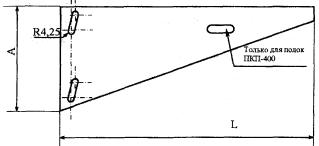

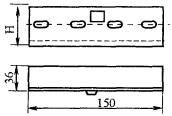

Рис. 5.3.2.2 Полка ПКП-50

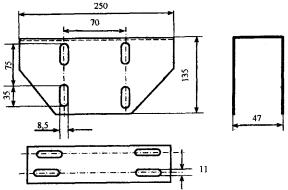

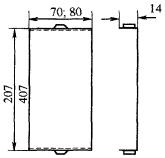

Рис. 5.3.2.3 Полка ПКП-100 - ПКП-400

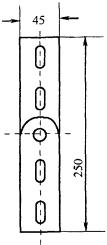

Рисунок 5.3.2.4 Скоба СОП

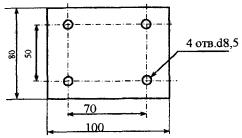

Рисунок 5.3.2.5 Скоба двойная СДП

Рисунок 5.3.2.6 Пластина ПСП

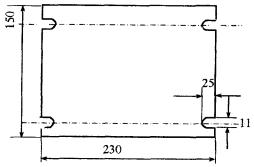

Рисунок 5.3.2.7. Пластина ПОП. Толщина 4 мм 5.3.2.2 Монтажная нагрузка в расчетах нагружения стоек может учитываться только для одной полки независимо от общего количества полок, устанавливаемых на стойку. Для стоек подвешиваемых к перекрытию монтажная нагрузка 800 Н при выборе конструкций не назначается. 5.3.2.3 Снеговая нагрузка должна учитываться при установке конструкций вне помещений для верхней полки при отсутствии навесов. В таблицах этого раздела снеговая нагрузка принята по VI снеговому району, что для большинства случаев будет неоправданно завышенным (до пятикратной величины), поэтому применение конструкций для наружной установки должно быть просчитано проектной организацией. 5.3.2.4 Необходимая прочность стоек при установке полок с максимальной нагрузкой должна быть обеспечена методами, изложенными в разделе 5.3.3. 5.3.2.5 Методика расчета нагрузок на конструкции при проектировании и требования к конструкциям приведены в [24, 26]. 5.3.2.6 Расчетные нагрузки с коэффициентами запаса от наиболее тяжелых проводок для несущих конструкций, имеющих наибольшее распространение среди организаций ассоциации «Монтажавтоматика», приведены в таблице 5.3.2.2, фактические максимальные основные и дополнительные нагрузки могут быть значительно ниже. В настоящее время применяется большое число других несущих конструкций, отличающихся вместимостью и допустимыми нагрузками, поэтому при проектировании и монтаже конструкций следует рассчитывать нагрузки для конкретной трассы по расчетной рабочей нагрузке. Таблица 5.3.2.2

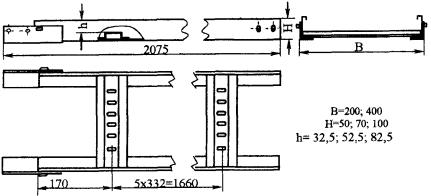

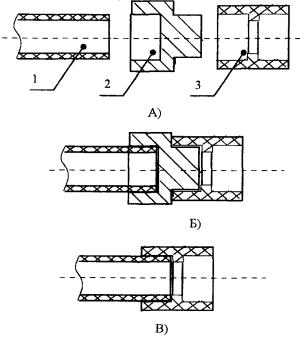

5.3.3 Требования к установке конструкций 5.3.3.1 Установка полки на стойку. Общий вид сборки полки со стойкой приведен на рисунках 5.3.3.1, 5.3.3.2.

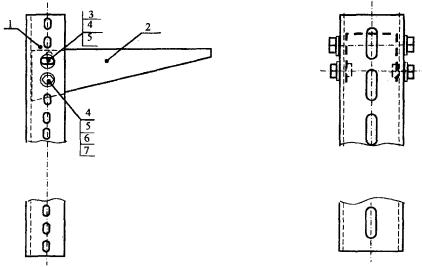

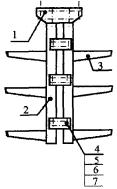

1 - стойка СКП (профиль перфорированный); 2 - полка ПКП-50; 3 - болт М8´16.029 по ГОСТ 7798-70; 4 - шайба царапающая (зубчатая) 8-02; 5 - гайка М8.01.029 ГОСТ 5915-70 Рис. 5.3.3.1 Установка полки ПКП-50 Полку ПКП-50 можно установить как на стойку СКП, так и на другой перфорированный профиль с отверстиями шириной 8 мм, так, чтобы выступы полки располагались в перфорированных отверстиях. Установить болт в верхнее или нижнее совмещенное с пазом полки отверстие. Болт обеспечивает необходимое переходное заземление между полкой и стойкой, а выступы воспринимают момент от нагружения полки проводками. Положение полки по высоте можно регулировать, что особенно важно для трубных проводок с уклонами. После подгонки расположения полки по высоте болт затянуть. Установка полок ПКП-100 - ПКП-400 Вставить конец полки в стойку, установить болт 3, осадить полку легким ударом молотка сверху по концу полки соединенному со стойкой, установить болт 5 и затянуть соединение.

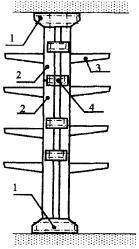

Рисунок 5.3.3.2 Установка полки ПКП-100 на стойке 1 - стойка СКП; 2 - полка ПКП; 3 - болт М8´60.029 по ГОСТ 7798-70; 4 - шайба 8.01.029 по ГОСТ 6958-78 - 3 ед.; 5 - болт М8´16.029 по ГОСТ 7798-70; 6 - шайба царапающая (зубчатая) 8-02; 7 - гайка М8.01.029 ГОСТ 5915-70 Для повышения несущей способности полок ПКП-300, ПКП-400 конструкцией предусмотрена возможность установки дополнительных раскосов по рис. 5.3.3.2 а. При необходимости увеличения длины полки, вместо полок ПКП следует применять перфорированные профили (перфоуголки или перфошвеллера).

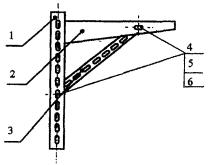

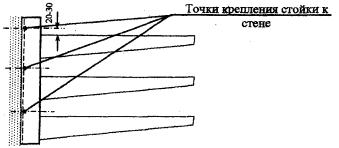

1 - стойка СКП (профиль перфорированный); 2 - полка ПКП или перфорированный профиль; 4 - болт М8´16.029 по ГОСТ 7798-70; 5 - шайба царапающая (зубчатая) 8-02; 6 - гайка М8.01.029 ГОСТ 5915-70 Рис. 5.3.3.2 а Установка полки с большим вылетом или большой нагрузкой 5.3.3.2 Крепление стойки к стене. Стойка должна быть закреплена дюбелями с диаметром стержня не менее 10 мм в количестве по расчету с учетом прочности основания и характеристик применяемого дюбеля, но не менее - 2. При установке на стойке полок в количестве более 1, крепление следует производить у каждой полки выше ее опорной площадки на 20-30 мм. Общий вид крепления стойки к стене показан на рисунке 5.3.3.3.

Рис. 5.3.3.3 Крепление стойки к стене Максимальная нагрузка на отдельную полку - по табл. 5.3.2.1 5.3.3.3 Крепление стойки к перекрытию, рисунок 5.3.3.4

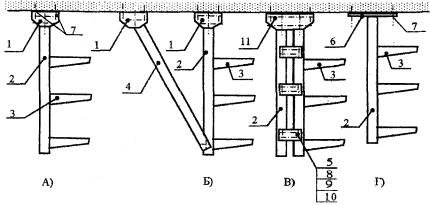

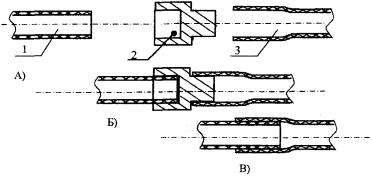

A) Установка стойки на скобе СОП; Б) Установка стойки на скобе СОП с раскосом; B) Установка двойной стойки на скобе СДП; Г) Установка стойки на пластине опорной ПОП. 1 - скоба СОП; 2 - стойка СКП; 3 - полка ПКП; 4 - раскос (стойка); 5 - пластина соединительная ПСП; 6 - пластина опорная ПОП; 7 - дюбель со стержнем 10 мм; 8 - болт М8´16.029 по ГОСТ 7798-70; 9 - гайка М8.01.029 ГОСТ 5915-70; 10 - шайба 8.01.029 по ГОСТ 6958-78; 11 - скоба СДП. Рис. 5.3.3.4 Установка конструкций на перекрытии Установка по варианту А: суммарный момент от всех полок не более 210 Н×м; суммарная осевая нагрузка на стойку при болтовом креплении - до 950 Н; при суммарной осевой нагрузке на стойку более 950 после регулировки по высоте стойку приварить к скобе угловым швом. Места приварки указаны на рис. 3.5 Установка по варианту Б: момент от нагрузок на отдельную полку не более 420 Н×м; суммарный момент от всех полок более 420 Н×м. суммарная осевая нагрузка на стойку при болтовом креплении - до 950 Н; при суммарной осевой нагрузке на стойку более 950 Н после регулировки по высоте стойку приварить к скобе угловым швом. Места приварки указаны на рис. 3.5 Установка по варианту В: момент от нагрузок на отдельную полку более 420 Н×м; суммарный момент от всех полок не более 1825 Н×м; при суммарном моменте 720 Н×м стойки сварить со скобой; при суммарном моменте от всех полок более 1825 Н×м установить дополнительно раскос; при суммарной осевой нагрузке на стойку более 1900 Н после регулировки по высоте стойки приварить к скобе угловым швом. Установка по варианту Г: момент от нагрузок на отдельную полку не более 210 Н×м; суммарный момент от всех полок не более 210 Н×м. (при большем моменте установить подкос по варианту Б) максимальная осевая нагрузка 34160 Н

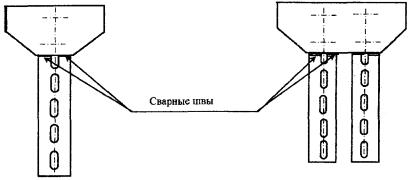

Рис. 5.3.3.5 Расположение сварных швов (при необходимости усиления узлов крепления) Наиболее рационально использовать конструкции на кабельных трассах большой емкости по рис. 5.3.3.6 с симметричным расположением полок, что уменьшает вероятность появления опрокидывающих моментов. Необходимость усиления болтовых креплений стоек со скобами наложением сварных швов по рис. 5.3.3.5 определяется превышением суммарных осевых нагрузок или суммарных опрокидывающих моментов, приведенных к установке В) рис. 5.3.3.4.

1 - скоба СДП; 2 - стойка СКП; 3 - полка ПКП; 4 - пластина соединительная ПСП; 5 - болт М8´16.029 по ГОСТ 7798-70; 6 - гайка М8.01.029 ГОСТ 5915-70; 7 - шайба 8.01.029 по ГОСТ 6958-78 Рис. 5.3.3.6 Установка полок на сдвоенной стойке 5.3.3.4 Установка стоек в полуэтажах кабельных сооружений, рис. 5.3.3.7

1 - скоба СДП; 2 - стойка СКП; 3 - полка ПКП; 4 - пластина соединительная ПСП (позволяет соединять стойки последовательно и параллельно). Рис. 5.3.3.7 Установка полок на сдвоенной стойке в кабельном полуэтаже При установке стоек по металлическим конструкциям вместо дюбелей применять болты М10. Инструкция по применению опорных кабельных конструкций серии «П» по ТУ 3449-009-51216464-01 Изм. 1 ИМ-51216464-009-01 Изм. 1. По опорным кабельным конструкциям серии «К» и «П», освоенным ОАО «Севзапмонтажавтоматика» г. В. Новгород, имеется инструкция по применению ИМ-001-01408252-05, в которой указаны допустимые нагрузки, условия и варианты применения конструкций, что в особенности полезно при решении вопросов установки конструкций на перекрытии. Конструкции рассчитаны на применение во всех климатических районах, включая район I1 по ГОСТ 16350 с нижней температурой до минус 65 °С. Аналогов этой инструкции нет. Рекомендации по применению кабельных конструкций с цинковыми покрытиями приведены в приложении А. Для условий применения, которые не обеспечиваются при использовании сборных кабельных конструкций, рекомендуется использовать сварные конструкции, приведенные в разделе 5.4. 5.4 Изготовление и монтаж сварных конструкций.Чертежи гаммы сварных конструкций приведены в сборнике СТК 4-25 ч. 1 и в сборниках СТМ 4-25 ч. 1-4. Полный перечень ТК и ТМ, приведенных в указанных сборниках, дан в ИМ 14-58 [23]. При установке сборных и сварных конструкций, на поворотной опоре может потребоваться установка дополнительно раскоса для восприятия осевых нагрузок от теплового расширения кабелей и тяжения кабелей, в особенности, при использовании лебедок. Нагрузочная способность по чертежам ТК, на которых она не указана, должна быть оценена при разработке ППР с использованием РМ 4-264 [24]. 5.5 Монтаж тросовых конструкций для электропроводок.Узлы крепления и натяжения троса приведены на рисунках 5.5.1 и 5.5.2. Диаметр троса определяется РД. При установке вне помещений должны быть учтены ветровые и гололедные нагрузки (смотри ПУЭ Издание 7). Стрела провеса должна быть в пределах 1/40 в теплое время года и не менее 1/60 от длины пролета в холодное время года. Концевые и промежуточные крепления троса на колоннах выполняются с применением обхватов. Крепление анкерных концевых конструкций к балкам и фермам не допускается. Трос должен быть заземлен, рисунок 5.5.2. Места соединения должны быть зачищены до блеска и смазаны техническим вазелином.

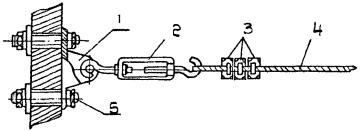

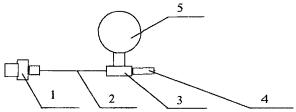

1 - анкер; 2 - муфта натяжная; 3 - зажим тросовый; 4 - трос несущий; 5 - шпилька. Рисунок 5.5.1 Пример крепления троса к стене При монтаже тросовых конструкций используются муфты натяжные К798, К804, К805, анкеры К300, К675, анкеры проходные К809, зажимы К296, К299, К676 и др. В качестве троса, как правило, используются канаты диаметром 2-4 мм из стальных оцинкованных проволок, либо стальная оцинкованная проволока диаметром 5-8 мм.

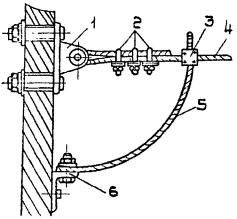

1 - анкер; 2- зажим тросовый; 3 - сжим плашечный; 4 - трос несущий; 5 - гибкая стальная перемычка; 6 - ответвление от магистрали заземления. Рисунок 5.5.2 Пример заземления несущего троса 5.6 Монтаж несущих конструкций5.6.1 Монтаж коробов Монтаж коробов стальных производится по установленным и принятым после монтажа опорным конструкциям. Соединение коробов между собой должно соответствовать инструкции по сборке соответствующего вида коробов. Различные виды коробов, изготовляемых организациями Ассоциации «Монтажавтоматика» представлены в сборнике ИМ 14-15-05 [18]. Короба стальные могут соединяться на сварке, либо на болтах. При соединении коробов отклонение оси короба не должно превышать 1,5 мм на метр трассы в любой плоскости. Отверстия для вывода проводки должны быть укомплектованы выводными деталями, либо втулками для предотвращения соприкосновения проводки с острой кромкой отверстия короба. Короба на опорных конструкциях располагают так, чтобы опора находилась под нижней соединительной скобой короба, либо на расстоянии не более 1/3 длины короба. Чертежи установки коробов приведены в сборнике СТМ 4-25 ч. 2. Соединение прямых секций коробов по ТУ 36-1109 с цинковыми покрытиями между собой при шаге опор 2 м и прямых секций коробов с фасонными секциями производить по рисунку 5.6.1. Соединение прямых секций коробов при шаге опор до 4-х метров производить по рисунку 5.6.2. Отверстия для соединения просверлить.

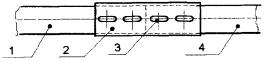

1 - болт М8´25 4 шт.; 2 - гайка М8 4 шт.; 3 - шайба зубчатая d.8 8 шт.; Рисунок 5.6.1

1 - болт М8´25 6 шт.; 2 - гайка М8 6 шт.; 3 - шайба зубчатая d8 12 шт., Рисунок 5.6.2 В соответствии с Правилами пожарной безопасности в Российской Федерации ППБ 01-03, ПУЭ, в коробах при проходе через ограждающие строительные конструкции, а также через указанное правилами расстояние на горизонтальных и вертикальных участках, на ответвлениях от тройниковых и крестовых секций, должны устанавливаться огнепреградительные уплотнения. Секции огнепреградителъные, выпускаемые Люберецким заводом «Монтажавтоматика» могут быть установлены во всех требуемых зонах без нарушения проложенных конструкций. Уплотнение может быть установлено как на новой линии короба, так и на действующей. Для установки сверлятся в дне короба два отверстия для шпилек, при этом в качестве шаблона используются отверстия в корпусе огнепреградительной секции. Крышка установленного короба между шпильками вырезается. Проводки распределяются послойно и между ними и дном, и крышкой прокладываются подушки ППУ и ППВ, входящие в комплект огнепреградительной секции. Порядок применения подушек приведен в приложении Г. Проводки закрепляются накладками до и после уплотнения. Корпус огнепреградительной секции должен быть промаркирован красными полосами для визуального обозначения места уплотнения короба. Схема сборки огнепреградительной секции показана на рис. 5.6.3.

1 - секция огнепреградительная; 2 - подушки; 3 - проводки Рис. 5.6.3 5.6.2 Монтаж лотков и мостов. 5.6.2.1 Монтаж лотков перфорированных. Чертежи установки лотков перфорированных приведены в сборнике СТМ 4-25 ч. 1, а соединения в различных комбинациях - в сборнике СТМ 4-25 ч. 3. Лотки должны быть закреплены болтами к опорным конструкциям. Шаг опор, если иной не определен РД, 2 м. Соединение лотков с цинковыми покрытиями следует производить метизами с металлическими покрытиями (цинк, кадмий). 5.6.2.2 Монтаж лотков серии ЛЛС и лотков-коробов серии ЛКЛС. Шаг опор на горизонтальных и вертикальных участках - 2 м. Крепление к опорам через отверстия в дне лотка винтами М6´14.36.016 ГОСТ 17473 с использованием гаек М6-7Н5.019 ГОСТ 5915 и шайб зубчатых. Соединение секций между собой по рисунку 5.6.4. Вставку соединения лотка просверлить.

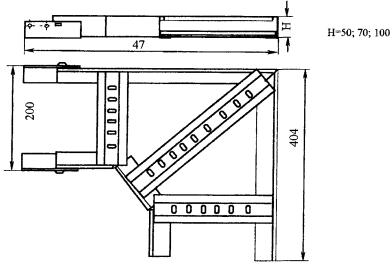

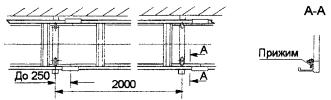

1 - винт М6´14.36.016 ГОСТ 17473 (2 шт.); 2 - гайка М6-7Н.5.019 ГОСТ 5915 (2 шт.); 3 - шайба зубчатая (4 шт.) Рисунок 5.6.4 Соединение секций лотков ЛЛС и лотков-коробов ЛКЛС 5.6.2.3 Монтаж лотков (мостов) 200´50; 400´50; 200´100. Изготовитель «Уралмонтажавтоматика». Мосты изготовляются из листа толщиной 1-1,5 мм. Шаг опор 2 м. Крепление к горизонтальным и вертикальным опорам аналогично лоткам ЛМТ, ЛМТК. Соединение мостов между собой по рисунку 5.6.5.

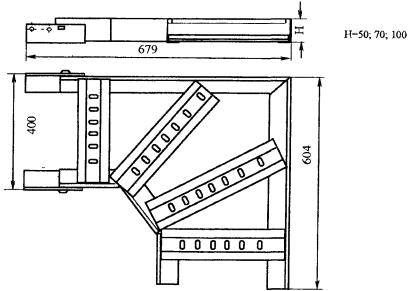

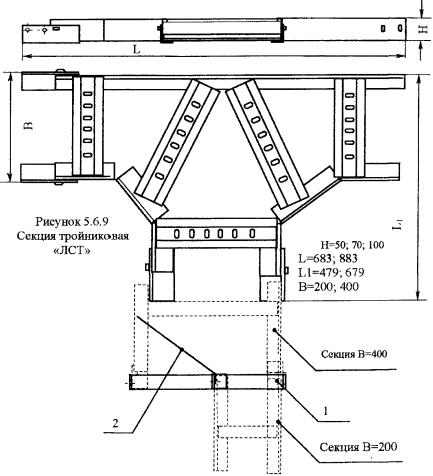

1 - мост высотой 50 мм; 2 - болт М8´16 (4 шт.), гайка М8 (4 шт.), шайба зубчатая (8 шт.) Рисунок 5.6.5 5.6.2.4 Монтаж лотков сварных, изготовляемых Люберецким заводом «Монтажавтоматика» производится по инструкции ИМ-51216464-010-03. Инструкция по применению лотков сварных по ТУ 3449-006-17416124 для прокладки трубных и электрических проводок [26]. 5.6.2.4.1 Лотки имеют рабочую ширину от 200 или 400 мм и высоту бортов 50, 70 или 100 мм. Лотки могут поставляться с крышками для защиты проводок от солнечной радиации, от прямого попадания на проводки технологических жидкостей, пыли, осадков и др. В зависимости от несущей способности прямые секции лотков подразделяются на лотки легкой, средней или тяжелой серии. В состав поставляемых изделий входят детали, обеспечивающие повороты, ответвления лотков и переходы на лотки разной ширины. Лотки могут устанавливаться на опорные кабельные конструкции или иные конструкции в различном пространственном положении. Лотки могут эксплуатироваться в климатических зонах У, УХЛ с категорией размещения 1. Стойкость к промышленной атмосфере определяется типом покрытия. 5.6.2.4.2 Примеры записи лотков в спецификации оборудования, изделий и материалов (рабочая документация СА) и в спецификации других изделий. Секция прямая шириной 400 мм высотой борта 50 мм легкой серии с покрытием эмаль ПФ-133 светло-серая: ЛСП400-50Л-2 ТУ 3449-006-17416124. Секция тройниковая шириной 200 мм высотой 100 мм средней серии с покрытием грунтом ГФ021: ЛСТ200-100с-1 ТУ 3449-006-17416124 Секция угловая шириной 200 мм высотой борта 70 мм с цинковым покрытием (из оцинкованного листа): ЛСУ200-70-3 ТУ 3449-006-174161245.6.2.4.3 Лотки в горизонтальном положении при расстоянии между опорами 2 м рассчитаны на распределенную нагрузку по таблице 5.6.2.1. Общие виды и размеры приведены на рисунках 5.6.6-5.6.16. Таблица 5.6.2.1

Обозначения видов покрытий приведены в таблице 5.6.2.2. Таблица 5.6.2.2

Примечание. Вид покрытия 1 является предварительным. Для обеспечения требуемых условий эксплуатации, после монтажа на лотки должны быть нанесены покрытия по указаниям рабочей документации систем автоматизации, по ГОСТ 9.104, либо по технологическим инструкциям монтажной организации. 5.6.2.4.4 Общие виды лотков

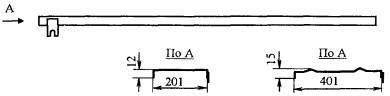

Рисунок 5.6.6 Секция прямая «ЛСП»

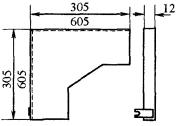

Рисунок 5.6.7 Секция угловая «ЛСУ200»

Рисунок 5.6.8 Секция угловая «ЛСУ400»

1 - скоба соединительная; 2 - направляющая планка Рисунок 5.6.10 Соединитель переходной

Рисунок 5.6.11 Крышка прямая КРП

Рисунок 5.6.12 Крышка угловая КРУ

Рисунок 5.6.13 Крышка тройниковая КРТ

Рисунок 5.6.14 Угольник

Рисунок 5.6.15 Накладка

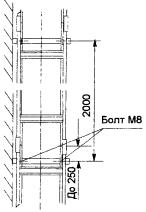

5.6.2.5 Монтаж лотков с высокими бортами. Лотки с бортами высотой 100 мм: ЛМТ по ТУ 36.22.21.001, ЛМТК (с крышками) по ТУ 36.22.21.00.017 предназначены для применения в категории размещения У1 (наружная установка) в промышленной атмосфере П. Лотки ЛМТК обеспечивают необходимую защиту проводок от солнечной радиации. Состав и внешний вид прямых и фасонных секций представлен в сборнике [18]. Соединение секций производится на болтах в соответствии с рисунком 5.6.17.

1, 4 - секция прямая или фасонная; 2 - накладка; 3 - болт М8´16 (4 шт.), гайка М8 (4 шт.), шайба зубчатая (8 шт.) Рисунок 5.6.17 Соединение секций Соединение лотков ЛМТК показано на рисунке 5.6.18

1 - корпус лотка; 2 - накладка; 3 - накладка крышки; 4 - болт заземления; 5 - болт М8´16 (8 шт.); 6 - гайка М8 (8 шт.); 7 - шайба зубчатая (16 шт.) Рисунок 5.6.18 Непрерывность цепи заземления обеспечивается установкой зубчатых шайб, входящих в комплект поставки лотков. Способы крепления лотков к опоре приведены на рисунках 5.6.19, 5.6.20.

Рисунок 5.6.19 Крепление лотков при горизонтальной прокладке

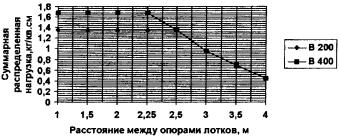

Рисунок 5.6.20 Крепление лотков при вертикальной прокладке. Шаг опор - в соответствии с РД. Для справки на рисунке 5.6.21 приведена диаграмма зависимости шага опор (максимального) от суммарной распределенной нагрузки.

Рисунок 5.6.21 В качестве опорных конструкций для монтажа лотков ЛМТ используются: полки сборных кабельных конструкций по ТУ 36-1496 или кронштейны К по ТК4.3675. Номенклатура этих конструкций и допустимые нагрузки на них приведены в таблицах 5.3.1 и 5.4.1. Другие конструкции приведены в сборниках СТК4-25, СТМ 4-25. 5.7 Монтаж защитных конструкций5.7.1 В качестве защитных конструкций могут применяться трубы стальные и пластмассовые, кожуха и ограждения. 5.7.2 Изготовление и монтаж защитных труб. Защитные трубы предназначены: 1) для защиты незащищенных проводов и кабелей от механических повреждений; 2) для образования каналов при скрытой прокладке (в полах, перекрытиях, фундаментах и т.п.); 3) для защиты цепей от электромагнитных влияний. От механических повреждений защищаются провода и кабели: при напряжении выше 42 В в помещениях без повышенной опасности и при напряжении до 42 В в любых помещениях при проходе через перекрытия, площадки обслуживания на высоте от пола до 2-х метров, а при выходе из земли - от уровня пола до 300 мм под землю; при напряжениях выше 42 В в помещениях с повышенной опасностью и особо опасных на высоте не менее 2,5 м над уровнем пола или площадки обслуживания. Данные требования не распространяются на спуски к выключателям, розеткам, щиткам, приборам и аппаратам, устанавливаемым на стене. В производственных помещениях спуски незащищенных проводов и кабелей к этим устройствам должны быть защищены от воздействия механических повреждений до высоты не менее 1,5 м от уровня пола или площадки обслуживания. В бытовых помещениях промышленных предприятий, в жилых и общественных зданиях указанные спуски допускается не защищать от механических воздействий. В помещениях, доступных только для специально обученного персонала, высота расположения открыто проложенных незащищенных изолированных проводов и кабелей не нормируется. Высота открытой прокладки защищенных изолированных проводов и кабелей, а также проводов и кабелей в трубах, коробах со степенью защиты не менее IP20, в гибких металлорукавах, от уровня пола или площадки обслуживания не нормируется. Под защищенными проводами и кабелями понимаются провода и кабели, у которых кроме изоляции проводов или жил кабеля имеются защитные металлические оболочки: свинцовая или алюминиевая оболочка, либо проволочная оплетка, либо броня из стальной ленты или проволоки. Рекомендации по выбору способа прокладки приведены в ГОСТ Р 50571.15. Для изготовления трубных заготовок выполняют замеры с составлением эскизов трубной электрической проводки. Эскиз простой трассы выполняют в одной проекции, сложной - в аксонометрической проекции с применением условных обозначений, приведенных в таблице 5.7.1. Правила выполнения эскизных чертежей общих видов нетиповых изделий изложены в ГОСТ 21.114. Таблица 5.7.1

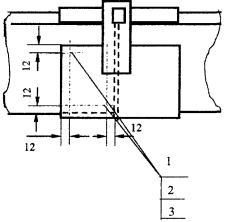

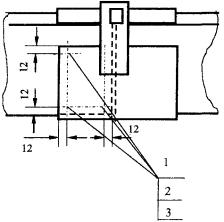

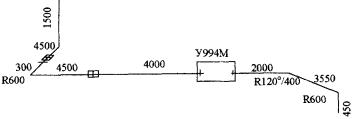

Пример оформления эскиза трубной проводки приведен на рисунке 5.7.1 Замерный бланк № ________ К заказу № _________ Объект ____________________ Труба № _____ участок ________

Рисунок 5.7.1 Спецификация материалов и изделий к эскизу

5.7.2.1 Стальные защитные трубы. 5.7.2.1.1 Заготовка стальных труб Монтаж труб, как правило, должен производиться после изготовления заготовок в специально оборудованных помещениях. При пакетной прокладке защитных труб ориентировочные расстояния между трубами в однорядном, или двухрядном пакете стальных труб на резьбовых соединениях приведены в таблице 5.7.2.1. Таблица 5.7.2.1

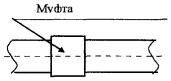

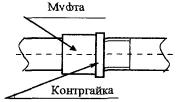

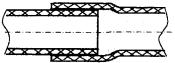

Окончательный выбор расстояний следует принять с учетом способа соединения труб (на резьбе, на сварке, наличие поворотов и промежуточных соединений между коробками, наличие в ряде труб с разными диаметрами). Конструкция пакета должна быть такой, чтобы трубы можно было крепить на строительных основаниях или опорах и обеспечить качественное их соединение между собой и протяжными коробками. Все это требует в каждом случае тщательной проработки конструкции пакета при подготовке производства. Внутренняя поверхность труб должна быть гладкой (без выступов, зазубрин, грата, ржавчины), обеспечивающая протягивание проводов и кабелей без нарушения изоляции и оболочки. Конец трубы после резки должен быть обработан зенкером. При открытой прокладке трубы следует очистить от ржавчины и окрасить снаружи и изнутри, при прокладке в бетоне допускается окрашивать только внутри. Вид антикоррозионного покрытия должен соответствовать РД. В приложении В приведена справочная информация по лакокрасочным материалам. 5.7.2.1.2 Монтаж стальных защитных труб. Соединение труб между собой и с протяжными коробками допускается на резьбе с установкой муфты стальной или чугунной, или муфты с контргайкой, а также на сварке с применением гильз, с полной обваркой муфты с трубой двумя кольцевыми швами. Прожог труб недопустим. Сварка труб в стык не допускается. Сварка труб с применением гильз допускается при толщине стенки трубы не менее 2 мм. Способы соединения труб изображены в таблице 5.7.2.1.2 Таблица 5.7.2.1.2

Шаг крепления для труб Dy 15-20 - 2,5 м, для труб Dy 25-50 - 3 м. Трубы должны быть закреплены около протяжных и разделительных коробок и у мест подключения к оборудованию. Соединение труб с коробами, коробками, металлорукавами, корпусами приборов и оборудования должно быть выполнено: 1) в сухих непыльных помещениях допускается без уплотнения; 2) в помещениях влажных, сырых, особо сырых, жарких, пыльных, с химически активной средой и на наружных установках во всех случаях - с уплотнением. Уплотнение соединений труб производят подмоткой резьбы пеньковым волокном, пропитанным суриком, либо подмоткой лентой ФУМ или их аналогами. Для соединения труб в переходах через температурные швы зданий, в местах неудобных для затяжки проводки, при присоединениях к оборудованию могут использоваться гибкие вводы из металлорукава. Трубы, собранные на резьбовых соединениях необходимо крепить к строительным основаниям и конструкциям разборными креплениями. Присоединение труб к коробкам, щитам, коробам и т.п. с вводом трубы в стенку конструкции требуется выполнять с применением заземляющих (царапающих) гаек. Соединение труб может выполняться с применением гибких рукавов или без защиты участка проводки в зависимости от условий размещения и указаний рабочей документации. Непрерывность цепи заземления в этом случае должна быть обеспечена использованием заземляющих проводников. Радиусы изгибов труб не менее: 4 Dн - для открыто прокладываемых проводок; 10 Dн - для скрытой проводки (допускается 6 Dн, когда вскрытие труб не вызывает особых затруднений). На концах труб, или в местах ввода их в протяжные коробки, внутрь трубы должны быть установлены пластмассовые втулки для защиты проводки от повреждений о кромки конца трубы. Окраска защитных труб должна отличаться по цвету от окраски технологических трубопроводов. Монтажные чертежи стальных защитных труб приведены в сборнике СТМ 4-26 ч. 1. Область применения защитных труб приведена в приложении Б. 5.7.2.2 Пластмассовые защитные трубы. 5.7.2.2.1 Заготовительные работы по монтажу пластмассовых труб включают следующие операции: разметку; механическую обработку (резка труб, снятие фасок); нагрев труб для изгибания; гнутье труб; нагрев труб для формования раструбов; формование раструбов. При использовании готовых соединительных деталей и гнутых отводов достаточно первых двух операций, которые целесообразно выполнять непосредственно на монтажной площадке. Работы с пластмассовыми трубами необходимо производить при температуре выше 0°С. Резку труб производят маятниковыми или дисковыми пилами, оборудованными пилами по ГОСТ 980 типа А, профиль 1. При резке полиэтилена и полипропилена рекомендуется частота вращения диска 2000-2300 об/мин, при резке поливинилхлорида - 600-800 об/мин. Нагрев труб для изгибания или изготовления раструбов производят в ваннах или специальных станках. В ваннах применяется глицерин, гликоль или вода. Температура жидкости в ванне должна соответствовать приведенной в таблице 5.7.2.1.3. Таблица 5.7.2.1.3

Длина заготовок труб при их гнутье на 90 °C приведена в таблице 5.7.2.1.4. При изготовлении раструбов оправку следует сделать так, чтобы длина раструба соответствовала наружному диаметру трубы. Таблица 5.7.2.1.4

5.7.2.2.2 Пластмассовые трубы в местах возможных механических повреждений должны быть защищены металлическими съемными кожухами. При прокладке труб на открытом воздухе их следует защищать от прямого попадания солнечных лучей. 5.7.2.2.3 Особое внимание следует обращать на компенсацию температурных удлинений труб, в особенности в местах с большими перепадами температур (наружные фасады, подверженные солнечному нагреву, около источников технологического излучения тепловой энергии и т.п.). Самокомпенсация за счет изгибов участков труб на поворотах, утках и др. недопустима, если труба может оказаться в эксплуатации при минусовых температурах. Это приведет к его разрушению. Величина удлинения труб определяется выражением: DL = KLDT, где: L - длина расчетного участка трубы от места жесткого закрепления до компенсатора, м; DТ - максимально возможный перепад температуры в месте прокладки труб, °С; К - коэффициент температурного расширения, м/м×°С, таблица 5.7.2.2.3. Таблица 5.7.2.2.3

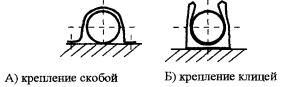

Например, труба из поливинилхлорида длиной 30 м, проложенная на солнечном фасаде здания под металлическим кожухом, может нагреваться в летнее время до 60 °С и охлаждаться зимой до -40°С. DL=0,00008 ´ 30 ´ 100 = 0,24 м Тоже для трубы из полиэтилена: DL = 0,0002 ´ 30 ´ 100 = 0,6 м Обратите внимание на возможную величину удлинения труб! Компенсацию удлинения необходимо обеспечить включением в трубы гибкого соединительного ввода, покрытого пластиком для герметичности (там, где нужно уплотненное исполнение). 5.7.2.2.4 Проходы через температурные и осадочные швы необходимо выполнять также с переходом на гибкие вводы. Требования к проходам и их исполнение приведены в РМ 4-244 [17]. (В дальнейшем будет заменен РМ 14-177 часть 3). 5.7.2.2.5 Для нормальной работы труб выполняют жесткое закрепление только в одной точке, остальные крепления должны быть подвижными. Это достигается за счет крепления хомутом или скобой с двумя лапками большего, чем наружный диаметр трубы размера или клицами Л-75 ... Л-78. (Рисунок 5.7.1.1)

Рисунок 5.7.1.1 Подвижное крепление труб 5.7.2.2.6 Соединение пластмассовых труб и деталей трубной проводки. Для соединения труб могут быть применены как разъемные, так и неразъемные соединения. Примеры узлов соединения приведены в таблице 5.7.2.2.6. Таблица 5.7.2.2.6

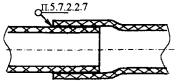

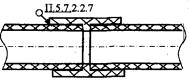

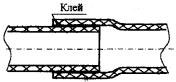

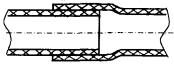

5.7.2.2.7 Неразъемные соединения полиэтиленовых и полипропиленовых труб осуществляются сваркой или горячей обсадкой. Поливинилхлоридные трубы соединяются между собой склеиванием. Разъемные соединения пластмассовых труб выполняются в раструб без сварки или склеивания. Последовательность сварки труб показана на рисунках 5.7.2.2, 5.7.2.3.

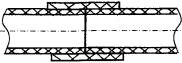

A) Положение до начала сварки; Б) положение во время сварки; B) положение после сварки. Рисунок 5.7.2.2 Последовательность процесса сварки труб в раструб Конструкцией соединительных деталей могут быть предусмотрены и другие методы сварки, например, нагревом встроенной спирали. Метод горячей обсадки заключается в нагреве раструба после сборки соединения горячим воздухом при температуре 100-120 °С. Если в инструменте отсутствуют средства контроля или автоматического регулирования температуры, то для проверки степени нагретости инструмента можно воспользоваться следующими рекомендациями. По нагретому инструменту быстро проводят отрезком трубы. Если на инструменте остается оплавленный материал, который постепенно испаряется, то нагрев достаточен. Если налипший материал пузырится, дымит или вспыхивает - инструмент перегрет.

A) - положение до начала сварки; Б) - оплавление концов труб; B) - сварное соединение 1 - прямой конец трубы; 2 - электронагреватель; 3 - муфта Рисунок 5.7.2.3 Последовательность процесса сварки труб с муфтой 5.7.2.2.8 Для склеивания труб по нормам западноевропейских стандартов (склеивание по DIN 19532) необходимые зазоры или натяги в соединениях труб наружным диаметром 16-63 мм, должны находиться в пределах: Максимальный зазор - 0,3 мм, Максимальный натяг - 0,1 мм. Для оценки склеиваемости рекомендуется капнуть на склеиваемые поверхности несколько капель очищающих средств или еще лучше тетрагидрофурана. Через некоторое время поверхность становится матовой или слегка набухает. По набухшей поверхности с легким нажатием проводят ногтем (так называемая проба ногтем), при этом должны появиться заметные царапины. Минимальная ширина пояса склеивания стыка по международным нормам 0,5 Dн + 6 мм. Для склеивания труб из жесткого поливинилхлорида могут быть использованы отечественные клеи: ГИПК-122 по ТУ 6-05-251, клей БМК-5К по ТУ 36-978 или другие. Клей наносят тонким слоем, после этого стык быстро соединяют, а излишек клея убирают. Стык должен находиться в покое не менее двух часов. Готовность к транспортированию - через 24 часа после склеивания. 5.7.2.2.9 Вводы поливинилхлоридных труб в коробки, щиты и др. с уплотнением производятся через сальники, кабельные вводы или втулки У272 - У275. При вводе труб через сальники или кабельные вводы, уплотнение выполняется аналогично способу уплотнения кабеля; при вводе через втулки уплотнение обеспечивается за счет натяга втулки на трубу. Если нет необходимости в уплотненных вводах, то соединение осуществляется посредством патрубков (пластмассовых или стальных) или непосредственно через отверстие коробки, ящика и т.д. 5.7.2.2.10 Для проводок из пластмассовых труб разрешается применять металлические и пластмассовые коробки. Пластмассовые защитные трубы не окрашивают. 5.7.2.2.11 Для выполнения гибкой подводки защитной пластмассовой трубы к прибору или аппарату могут применяться шланги гофрированные из ПВХ для электропроводок по ТУ 3464-001-18669258-99. Dн 16, 20, 25, 32, 40, 50, 63. Температура монтажа от -5 до +90°С. Поставщик, например, Арсенал-Электро http://www.rozetka.net, тел. (095) 743-51-56. Если у монтажной организации отсутствуют специальные соединительные детали, то для присоединения шланга можно использовать вводы кабельные ВКУ, термоусаживаемые трубки соответствующего диаметра, либо место присоединения обматывают самоклеящейся лентой ПВХ. 5.7.2.2.12 Типовые монтажные чертежи установки пластмассовых защитных труб средств автоматизации и промышленной связи приведены в сборнике СТМ 4-26 ч. 2, детали для установки пластмассовых защитных труб приведены в сборнике СТК 4-26. 5.7.3 Монтаж защитных кожухов и ограждений В соответствии с требованиями СНиП 3.05.07, СНиП 3.05.06 электропроводки должны быть защищены от возможных механических повреждений. Требования к защите электропроводок приведены в п. 5.7.2. Наружные участки пластмассовых труб, подверженных ультрафиолетовому облучению требуется защищать от излучения. Защита единичных кабелей может выполняться металлическими трубами. Групповые прокладки проводок целесообразно защищать съёмными кожухами. Кожухи для электропроводки должны иметь соединение с контуром заземления. Примеры установки защитных кожухов приведены на рисунках 5.7.3.1, 5.7.3.2.

Рисунок 5.7.3.1 Кожух для проводок, проложенных по строительному основанию

1 - болт М6´25; 2 - гайка М6; 3 - шайба; 4 - шайба зубчатая; 5 - кожух; 6 - лоток Рисунок 5.7.3.2 Кожух для проводок, проложенных в лотке Толщина ограждающих конструкций для открытых токоведущих частей напряжением до 1000 В (ПУЭ п. 1.1.3.5) должна быть не менее 1 мм. 6 Монтаж конструкций для прокладки электрических проводок во взрывопожароопасных и пожароопасных зонах6.1 Общие требования.6.1.1 Для организации выполнения работ во взрывопожароопасных и пожароопасных зонах необходимо: тщательно изучить проектную документацию, с уточнением границ и классов опасности зон, классификацию взрывоопасных смесей; разработать проект производства работ и согласовать его с владельцем объекта; принять объект под монтаж с оформлением допусков и разрешений на производство работ с учетом порядка допуска, регламентированного местными инструкциями и правилами. При этом максимально возможный объем сборочно-укрупнительных работ должен производиться вне взрывопожароопасных и пожароопасных зон. 6.1.2 Монтаж защитных труб, коробов, лотков и кабельных металлоконструкций, в дальнейшем - конструкций. Перед началом работ должны быть осуществлены организационные и технические мероприятия согласно указаниям документов о допуске монтажного персонала. К монтажу электрических проводок может быть допущен персонал, изучивший специфические требования к электропроводкам во взрывопожароопасных и пожароопасных зонах, изложенные в ВСН-205 и настоящей инструкции. Любые отступления от рабочей документации должны быть предварительно согласованы и оформлены проектной организацией. 6.1.3 В зонах класса В-II, В-IIа и П-II конструкции необходимо прокладывать так, чтобы горизонтальные поверхности проводок были минимальны, и находились от стен не менее, чем на 20 мм, чтобы не создавалось скопления взрывоопасной пыли и не затруднялось ее удаление с проводок. Короба стальные по ТУ 36-1109 не предназначены для применения в таких зонах, так как они не имеют необходимой степени защиты и способны накапливать пыль. Также непригодны для применения лотки с высокими бортами для многорядной прокладки, за исключением их применения для однорядной прокладки с целью увеличения пролетов между опорами. 6.1.4 В цехах с химически активной средой, разрушающе действующих на сталь, должны применяться конструкции с соответствующими антикоррозионными покрытиями. Защитные трубы для открытой прокладки должны окрашиваться снаружи и изнутри, а для прокладки под заливку бетоном или раствором - только изнутри. Окраска защитных труб должна отличаться по цвету от технологических трубопроводов. 6.1.5 Следует обратить внимание, что конструкция защитных труб во взрывопожароопасных зонах не обеспечивает возможность компенсации перемещений отдельных участков, возникающих вследствие перемещения, например, технологического трубопровода в точке присоединения защитной трубы к датчику, установленному на технологическом трубопроводе, вибрации трубопровода, температурных расширениях защитной трубы, прохода ее через температурный или осадочный шов здания и т.п. В таких случаях необходимо получить от проектной организации конструкторское решение по защитному трубопроводу. Например, переходить на гибкие участки кабелей с установкой соответствующих по исполнению соединительных коробок, или создавать такую конфигурацию трассы, чтобы компенсация осуществлялась за счет поворотов трассы. При этом перемещение защитной трубы должно обеспечиваться за счет рационального размещения неподвижных опор и конструкции подвижных креплений на остальных участках трассы. Конструкции не должны одновременно закрепляться к подвижному или вибрирующему оборудованию или трубопроводу и неподвижному строительному основанию. 6.1.6 Лотки, короба, трубы в местах прохода проводки через температурные и осадочные швы зданий должны иметь разрывы. Разрывы также должны производиться при проходе через ограждающие строительные конструкции с установленным пределом огнестойкости по показателю i (предел огнестойкости по потере теплоизолирующей способности), так как по металлу свободно передается тепло, и в случае возникновения пожара температура металлических частей может очень быстро превысить расчетную температуру самовоспламенения или самовозгорания взрыво- или пожароопасной среды. 6.1.7 Открыто прокладываемые защитные трубы электропроводок при совместной прокладке с технологическими трубопроводами, несущими легковоспламеняющиеся продукты, рекомендуется располагать не ближе 0,5 м по возможности со стороны трубопровода с негорючей жидкостью. При прокладке в полах защитные трубы должны быть заглублены и защищены слоем бетона или цементного раствора толщиной не менее 20 мм. Крепление защитных труб к строительным основаниям и конструкциям производить с использованием хомутов и скоб. Приварка труб к металлическим основаниям не допускается. Шаг крепления для труб Dy 15-20 - 2,5 м, для труб Dy 25-50 - 3 м. Трубы должны быть закреплены около протяжных и разделительных коробок и у мест подключения к оборудованию. 6.1.8 Для прокладки медных проводов сечением 3 мм2 и выше, а также алюминиевых проводов сечением 5 мм и выше, применение тонкостенных электросварных труб, а также протяжных коробок с толщиной стенки менее 2,5 мм не допускается. Соединения труб между собой и коробками, щитами и т.п. должны производиться на резьбе с уплотнением пенькой на сурике. Применение манжет, а также сварка труб запрещается (п. 3.103 СНиП 3.05.07-85). Присоединение труб к приборам и аппаратам должно быть разъемным и допускать снятие прибора, аппарата без демонтажа защитной трубы. Применение пластмассовых труб и протяжных пластмассовых коробок запрещается. Все металлические конструкции, защитные трубы должны быть окрашены негорючими эмалями и красками, а во влажных, сырых, особо сырых помещениях и с химически активной средой, - коррозионно-стойкими негорючими эмалями и красками. 6.2 Монтаж защитных труб.Защитные трубы для прокладки кабелей допускается применять только в местах возможных механических повреждений кабеля. При этом предпочтительнее выполнять защиту кабеля кожухами и накладками, позволяющими прокладывать и заменять проводку без протягивания через замкнутые полости защитных устройств. Защитные трубы, проложенные в пределах зоны одного класса, уплотнять не требуется. При прокладке защитных труб для защиты проводов необходимо выполнять уплотненные вводы труб в оборудование в соответствии с заводской инструкцией. При проходе защитной трубы из зоны В1 или В1а во взрывоопасную зону другого класса, с другой категорией или группой взрывоопасной смеси или в невзрывоопасную зону, перед проходом должно быть установлено локальное уплотнение с использованием коробки КПЛ или аналогичной по назначению. Разделительное локальное уплотнение устанавливается в помещении с взрывоопасной зоной более высокого класса. Допускается установка разделительного уплотнения в помещении с низшей группой взрывоопасности или снаружи, если в помещении с взрывоопасной зоной В1 или В1а установка невозможна. Если труба выходит из помещения с взрывоопасной зоной наружу, а проводку далее прокладывают открыто, то локальное разделительное уплотнение не выполняют. Испытание защитной трубы с локальными разделительными уплотнениями не производят, но после прокладки проводки и герметизации устройства с локальным уплотнением, производят его испытание сжатым воздухом с давлением 0,25 МПа (2,5 кгс/см2) в течение 3 минут. При этом допускается падение давления до 0,2 МПа (2,0 кгс/см2). Для испытания локального уплотнения в коробке КПЛ выворачивается средняя пробка и на её место устанавливается устройство для подачи испытательного воздуха. В качестве примера, на рисунке 6.4.2 показано устройство для испытания коробки КПЛ с использованием автомобильного насоса.

1 - Соединение СМВ8-К1/4 по ТУ 36-1133; 2 - Трубка медная 8´1; 3 - соединение СМТП8 по ТУ 36-1133; 4 - ниппель от автомобильной камеры. Рисунок 6.4.2 Герметизацию локального уплотнения производят в соответствии с ОТТ 2.250 [19], ТТП 2.01288.25000 [20], но взамен применения асбестового шнура для уплотнения зазоров между корпусом коробки и кабелем (проводами) необходимо использовать базальтовое супертонкое волокно (РСТ УССР 5013) или муллитокремнеземистое волокно (ТУ 34-62-60-УРСП), а вместо уплотнительного состава УС-65 применять мастики, допущенные ГУПО МВД для защиты кабелей и уплотнения кабельных проходов, например, мастику для заделки кабельных проходов МТГ-Ж44/5 ТУ 9.086. Конструкция трубной проводки в пожаровзрывоопасных зонах не обеспечивает возможности компенсации перемещений отдельных его участков, возникающих при перемещении технологического трубопровода в месте установки датчика, аппарата из-за тепловых расширений технологического трубопровода или вибрации, при перемещениях строительного основания (на температурном или осадочном швах), при тепловых удлинениях трубной проводки в зоне тепловых воздействий. При наличии перемещений оборудования, строительных оснований или защитной трубной проводки, выполнение уплотненной сплошной трубной проводки на этом участке не допускается. При невозможности отмены применения защитной трубной проводки на участке компенсации перемещений, в пожароопасных зонах следует перейти на гибкий участок со вставкой из резинотканевого рукава, закрепляемого на концах стальных труб хомутами для резиновых труб. 7 Монтаж защитного и функционального заземления, зануления7.1 Требования к системам заземления изложены в следующих стандартах и нормативных документах: Правила устройства электроустановок (ПУЭ) издание 7, раздел 1.7; ГОСТ 12.1.030-81. ССБТ. Электробезопасность. Защитное заземление, зануление; ГОСТ 464-79. Заземление для стационарных установок проводной связи, радиорелейных станций, радиотрансляционных узлов проводного вещания и антенн коллективного приема телевидения. Нормы сопротивления; ГОСТ Р 50571.10-96. Электроустановки зданий. Часть 5. Выбор и монтаж электрооборудования. Глава 54. Заземляющие устройства и защитные проводники; ГОСТ Р 50571.21-2000. Электроустановки зданий. Часть 5. Выбор и монтаж электрооборудования. Раздел 548. Заземляющие устройства и системы уравнивания электрических потенциалов в электроустановках, содержащих оборудование обработки информации; ГОСТ Р 50571.22-2000. Электроустановки зданий. Часть 7. Требования к специальным электроустановкам. Раздел 707. Заземление оборудования обработки информации. 7.2 Защитное заземление металлических конструкций необходимо выполнять согласно ГОСТ Р 50571.3, если по конструкциям прокладываются проводки с цепями (п. 1.7.53 ПУЭ): 1) при напряжении 50 В и выше переменного (действующее значение) и более 120 В постоянного тока - во всех случаях; 2) при напряжении выше 25 В переменного тока (действующее значение) и выше 60 В постоянного тока (выпрямленного тока) или 12 В переменного тока (действующее значение) и 30 В постоянного тока (выпрямленного тока), при наличии требований соответствующих глав ПУЭ, - в помещениях с повышенной опасностью, особо опасных и вне помещений. 3) при всех напряжениях переменного и постоянного тока - во взрывоопасных помещениях. 7.3 К частям, подлежащим заземлению относятся: металлические кабельные конструкции, тросовые конструкции, стальные трубы электропроводки и другие металлические конструкции, связанные с прокладкой электропроводок; металлические корпуса протяжных и соединительных коробок; 7.4 Заземлению не подлежат: струны, тросы и полосы, по которым проложены кабели с заземленной или зануленной металлической оболочкой или броней; арматура и штыри опорных изоляторов, кронштейны и осветительная арматура при установке их на опорах линий электропередачи и на деревянных конструкциях открытых подстанций, если это не требуется по условиям защиты от атмосферных перенапряжений; металлические скобы, закрепы, отрезки труб механической защиты кабелей в местах их прохода через стены, перекрытия и другие подобные детали электропроводок площадью не более 100 см2, в том числе протяжные и ответвительные коробки скрытых электропроводок (п. 1.7.77 ПУЭ); открытые проводящие части конструкций, которые из-за незначительных размеров (не более 50´50 мм), или их расположения, недоступны для прикосновения и их соединение с нулевым проводником затруднительно или ненадежно, например, болты, скобы для крепления кабелей и др. (ГОСТ Р 50571.8); токоведущие части конструкций системы БСНН (система безопасного сверхнизкого напряжения). 7.5 Соединения заземляющих проводников должны быть доступны для осмотра, за исключением соединений, заполненных компаундом или герметизированных, а также сварных, паяных или спрессованных присоединений к нагревательным элементам в системах обогрева и их соединений, проложенных в полу, стенах, перекрытиях и в земле, (п. 1.7.140 ПУЭ) 7.6 Минимальное сечение защитных проводников рассчитывается согласно п. 543.1.1 ГОСТ 50571.10 или выбирается по таблице 7.6.1. Таблица 7.6.1

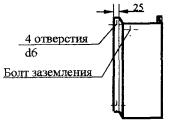

Во всех случаях сечение медных защитных проводников не входящих в состав кабеля или проложенных не в общей оболочке (трубе, коробе, лотке) с фазными проводниками должно быть не менее 2,5 мм при наличии механической защиты и 4 мм2 - при отсутствии механической зашиты (п.п. 1.7.126, 1.7.127 ПУЭ). Заземление конструкций от электростатики выполняется по указаниям проекта. 7.7 Заземление конструкций выполняется следующими способами. Лотки, короба и мосты заземляются в начале и в конце трассы путем присоединения к сети защитного заземления с помощью заземляющих проводников. Если присоединение заземляющих проводников осуществляется сваркой, то длина нахлестки должна быть равна ширине при прямоугольном сечении и шести диаметрам при круглом сечении заземляющего проводника. Другие способы соединения должны удовлетворять требованиям ГОСТ 10434 по 2-му классу соединений. Минимальный диаметр болта заземления в зависимости от величины тока приведен в таблице 7.7.1 (ГОСТ 12.2.007.0). Площадка для подключения заземляющего проводника должна быть защищена от коррозии и не должна иметь лакокрасочных покрытий. Сопротивление между болтом заземления и каждой доступной для прикосновения токопроводящей поверхностью, на которой может оказаться напряжение, не более 0,1 Ом. Таблица 7.7.1

7.8 Заземление оборудования информационных, компьютерных систем. Для заземления информационного оборудования ПУЭ рекомендует использовать единую систему заземления TN-S. На рис. 1.7.7 ПУЭ приведена общая схема заземления и уравнивания потенциалов для вычислительной техники. При этом для снижения помех рекомендуется выполнять рабочее заземление корпусов компьютеров защитным проводником рабочего (функционального) заземления с использованием изолированного провода, присоединяемого на главную заземляющую шину при вводе питания в здание, а не на шину питающего компьютеры распределительного щитка. Пунктом 1.7.55 ПУЭ допускается выполнение отдельного (независимого) заземлителя для рабочего заземления информационного и другого чувствительного к воздействию помех оборудования. При этом должны быть приняты меры по обеспечению безопасности персонала при пробое изоляции. Система уравнивания потенциала в помещении приведет к нарушению действия отдельного заземлителя. Пунктом 1.7.59 регламентируются меры обеспечения безопасности для такого случая за счет обязательного применения УЗО. При этом должно быть соблюдено условие: RaIa £ 50 B Где Ra - сопротивление заземлителя и заземляющих проводников, а Iа - ток срабатывания УЗО. Применительно к УЗО с током 30 мА Ra £ 50/0,03 = 1666,7 Ом. Как видим, величина сопротивления отдельного заземления информационного оборудования для обеспечения безопасности персонала может быть достаточно высокой. Норм сопротивления для обеспечения помехоустойчивости оборудования не существует, за исключением заземления для стационарных установок проводной связи, радиорелейных станций, радиотрансляционных узлов проводного вещания и антенн коллективного приема телевидения. Повышенные требования к максимальной величине сопротивления функционального заземления по сравнению с принятой для главного заземляющего зажима в ПУЭ, могут быть назначены, если на использованное оборудование установлены такие нормы. Например, современные блоки искрозащиты необходимо присоединять к функциональному заземлению с сопротивлением 4 Ом, а ранее выпускавшиеся модули требовали сопротивления не более 1 Ом. Появление помех по цепи заземления может происходить, если на заземляющий проводник может воздействовать сильное электромагнитное поле, например, при прохождении неэкранированного заземляющего проводника вблизи с заземляющим проводником от молниеотвода или отдельного проводника постоянного тока с импульсным характером потребления тока. ЭДС от прохождения тока при попадании молнии или других электромагнитных воздействий в этом случае может быть большой и повредить чувствительное оборудование. Поэтому для снижения помех достаточно проложить рабочий защитный проводник в экранированном канале, металлической трубе или коробе и присоединить его к главному заземляющему зажиму на вводе в здание или на встроенной подстанции. Устройство отдельного заземления оправдано для защиты информации от несанкционированного доступа, обработки конфиденциальной информации. Заземлитель и проводники такого функционального заземления должны располагаться в охраняемой (контролируемой) зоне во избежание несанкционированного доступа к нему. Поскольку схемы питания компьютеров имеют фильтр со средней точкой, в результате чего при включении и выключении компьютера на корпусе может создаваться высокое напряжение (110 В), то при обязательном применении УЗО при таком заземлении следует, во избежание ошибочных отключений, применять УЗО с характеристиками «АС». Такое УЗО не будет срабатывать на импульс, возникающий при включении и выключении компьютера. Для исключения утечки информации по входному питанию следует применять ИБП с двойным преобразованием частоты и изолирующим трансформатором, фильтры, а также проводить другие мероприятия, предусмотренные специальными инструкциями по защите конфиденциальной информации. 8 Требования безопасностиДо начала работ на строительной площадке необходимо организовать изготовление и предварительную сборку конструкций в мастерских, и доставку их на строительную площадку. Провести организационные и технические мероприятия по обеспечению безопасности работ согласно требованиям, изложенным в инструкции по охране труда для организаторов производства (работодателей) и ИТР по специальным монтажным и наладочным работам [21], и в сборнике инструкций по охране труда для рабочих, выполняющих специальные монтажные и наладочные работы [22] с учетом действующих норм и правил. Приложение АРекомендации по применению кабельных конструкций с цинковыми покрытиямиОсновы защитного влияния цинка Защитное влияние цинка на поверхности стали основывается на разном электрическом потенциале металлов. Сталь более благородный металл, чем цинк. Поэтому цинк, когда он попадает в контакт со сталью, разъедается и образует защитный слой над ним. Цинк защищает сталь двумя способами: 1 Цинк образует на поверхности стали закрытый слой, который предотвращает попадание влажности и кислорода воздуха на поверхность стали. В наружном воздухе на поверхности цинка образуется гидроокись цинка, которая в свою очередь, из-за влияния двуокиси углерода воздуха, превращается в щелочной карбонат цинка. Такой слой хорошо защищает цинковое покрытие. Он хорошо прикрепляется к основному металлу и почти не растворяется в воде. Первоначальная блестящая поверхность превращается в матовую, светло-серого цвета. 2 Другим способом защиты является то, что цинк обеспечивает катодное защитное влияние в местах с царапинами, ударами и на срезах кромок. Оцинкованные предметы могут находиться постоянно при температуре до + 200 °С. При более высокой температуре происходит диффузионная реакция, в которой слой чистого цинка отделяется от слоя соединений цинка и стали. Цинковое покрытие не повреждается даже в самых суровых зимних условиях. Кабельные конструкции (короба, лотки, мосты, полки, кронштейны и др.) могут поставляться изготовленными из: 1) - оцинкованного листа по ГОСТ 14918 с классом толщины покрытия в соответствии с приведенным в таблице 1; Таблица 1

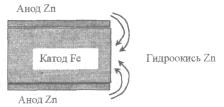

2) - изготовленными из углеродистой стали и оцинкованными горячим способом после изготовления с толщиной слоя цинка 60-150 мкм; 3) - из оцинкованного листа с покрытием эпоксидными красками с жидкими растворителями; 4) - из оцинкованного листа с покрытием эпоксидными порошковыми красками. При отрезании или пробивке отверстий в изделиях из оцинкованного листа толщиной до 3-4 мм оголенные участки металла защищаются благодаря образованию гидроокиси цинка. Пленка гидроокиси цинка создается системой железо - цинк - электролит при воздействии воздушной среды. Большая величина толщины листа относится к листам с классом покрытия «П». Финским строительным и инженерным бюро А/О ТЕРЯСБЕТОНИ обнаружено, что повреждения на поверхности металла шириной до 5 мм со временем закрываются. С поверхности оцинкованного предмета был счищен цинк с помощью травления шириной 5 мм. Предмет находился в агрессивной атмосфере 6 лет, и после этого можно было увидеть, что места, которые были без цинка, закрылись. Схема образования гидроокиси цинка показана на рисунке 1.

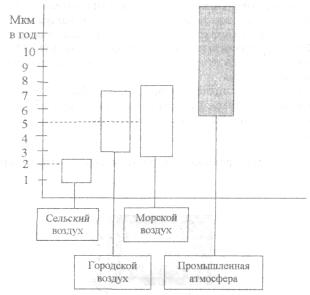

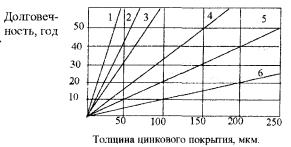

Рисунок 1 Примерная скорость атмосферной коррозии цинка в умеренном климате приведена на диаграмме 1. На основании диаграммы 1 можно оценить стойкость цинкового покрытия в атмосфере в зависимости от условий эксплуатации изделия. Расчетная долговечность цинковых покрытий в разных атмосферных условиях приведена на диаграмме 2. Диаграмма скорости коррозии цинка в атмосфере

Диаграмма 1

Диаграмма 2 где: 1 - сельская атмосфера; 2 - морская атмосфера; 3 - городская атмосфера; 4 - промышленная атмосфера; 5 - погруженные в землю; 6 - погруженные в морскую воду (Балтийское море) Разброс скорости коррозии цинка в промышленной атмосфере чрезвычайно высок. Приложение БОбласти применения защитных трубТаблица Б1

____________ * в помещениях сырых и особо сырых, с химически активной средой и в наружных установках толщина стенки труб должна быть более 2 мм. ** толщина стенок труб при прокладке в них проводов без оболочек должна быть не менее: 2,5 мм, если сечение алюминиевых жил провода находится в интервале от 6 мм2 до менее 10 мм2; 2,8 мм, если сечение алюминиевых жил провода находится в интервале от 10 мм2 до менее 16 мм2 или медных жил сечением от 4 мм2 до менее 6 мм2. Запрещается прокладка транзитом через взрывоопасные и пожароопасные зоны. Приложение ВЛакокрасочные материалы для защиты от коррозии коробов, лотков, защитных труб и других металлических конструкций

Примечание. Схема окраски (количество слоев грунта, также краски или эмали, требования к подготовке поверхности, режимам сушки и др.) принимается по СНиП 2.03.11. Приложение ГОгнезащитные материалыПо материалам предприятия НПЛ-38080. Предприятие специализируется на разработке и производстве огнезащитных материалов для строительства и кабельной промышленности Огнезащитные покрытия (краски): ОЗС-МВНазначение: Огнезащитный состав на основе неорганических связующих, наполнителей и выгорающих добавок предназначен для защиты стальных строительных конструкций, эксплуатируемых внутри помещений, зданий и сооружений промышленного и гражданского назначения с относительной влажностью воздуха не более 80%. ТУ 5775-008-17297211. Имеется сертификат. Цвет серый. Гарантийный срок эксплуатации не менее 15-ти лет. Срок хранения до использования 12 месяцев со дня изготовления. Состав ОЗС-МВ с покрывным слоем рекомендован для использования на объектах атомной энергетики и промышленности. СПОСОБ ПРИМЕНЕНИЯ 1 Нанесение состава производится вручную шпателем или пневмораспылением с помощью установки СО-150. Потери материала при нанесении пневмораспылением составляют 10-15%. 2 Перед нанесением состава ОЗС-МВ поверхность металла необходимо очистить от грязи, битумных и жировых пятен с помощью моющих растворов. 3 Перед применением состав ОЗС-МВ следует тщательно перемешать. 4 На поверхность металлоконструкций и стальных воздуховодов допускается нанесение грунта типа ГФ-021. 5 На подготовленную поверхность необходимо нанести предварительный слой огнезащитного состава толщиной 1,0 - 1,5 мм. Работы по нанесению каждого последующего слоя покрытия должны проводиться после полного высыхания предыдущего слоя. Время полного высыхания одного слоя покрытия при температуре 20 °С составляет 12 ч. 6 При нанесении состава температура окружающего воздуха должна быть не ниже 0 °С, влажность воздуха - не выше 80%, в условиях строительной площадки обрабатываемые поверхности должны быть защищены от атмосферных осадков. 7 На участках повышенной вибрации воздуховодов (более 250 Гц) перед нанесением состава необходимо выполнять армирование стеклосеткой с размерами ячеек 5´5 мм. 8 При эксплуатации конструкций с покрытием ОЗС-МВ в условиях открытой атмосферы или в местах повышенной влажности необходимо производить окраску покрытия ОЗС-МВ гидрофобным составом МПВО (ТУ-5775-007-17297211) толщиной не менее 200 мкм. Условия эксплуатации: Внутри помещения и на улице при наличии покрывного слоя МПВО. Огнестойкость

Огнезащитные покрытия (краски): ОЗК-45 Назначение: ОЗК-45 - водно-дисперсионная композиция для защиты стальных конструкций и кабелей. ТУ 2316-018-17297211. Подтверждающий документ: Сертификаты и отчет ВНИИПО МВД РФ. Цвет белый. Гарантийный срок эксплуатации не менее 8 лет. Срок хранения до использования не менее 6-ти месяцев со дня изготовления. Отличительные особенности. Краска ОЗК-45 отличается красивым белым цветом и малым расходом. Краска может наноситься на ранее окрашенные поверхности. Возможно применение краски на атомных электростанциях. Условия эксплуатации. Как на открытом воздухе под навесом, так и внутри жилых, общественных и производственных помещений с неагрессивной средой. СПОСОБ ПРИМЕНЕНИЯ 1 Краска наносится на сухую, чистую поверхность. 2 Перед нанесением на металлоконструкции необходимо огрунтовать поверхность грунтовкой ГФ-021, ФЛ и др. 3 Перед нанесением необходимо тщательно перемешать краску до однородной консистенции. 4 Краску наносят кистью, валиком или методом воздушного и безвоздушного распыления. 5 Допустимо разбавление краски водой (не более 10%) до рабочей вязкости. 6 Краска наносится послойно. Сушка каждого слоя не менее 6 часов. Огнестойкость

Огнезащитные покрытия (краски): МПВО Назначение. Огнезащитное вспучивающееся покрытие МПВО предназначено для защиты стальных металлоконструкций, древесины и всех видов электрических кабелей. Покрытие используется для объектов, эксплуатируемых как на открытом воздухе, так и внутри помещений и характеризуется повышенной стойкостью к воздействию воды. Особенно хорошо покрытие МВПО зарекомендовало себя для защиты кабелей в коллекторах, так как сохраняет свои свойства после полного затопления коллектора и в этом не имеет аналогов в мире. Покрытие МПВО защищает древесину не только от огня, но и от влаги и от плесени. ТУ 5775-007-17297211. Цвет серый. Гарантийный срок эксплуатации: в атмосферных условиях - 10 лет, в помещениях - 20 лет. Срок хранения до использования 3 месяца со дня изготовления. Отличительные особенности. Отличительной особенностью состава МПВО является его высокая водостойкость: кабели, покрашенные МПВО, могут не только успешно эксплуатироваться в коллекторах, где неизбежно выпадение конденсата, но и в условиях полного затопления коллектора. Эта особенность покрытия МПВО также позволяет использовать его для огнезащиты в паре с системой водяного пожаротушения. Длительное время сохранения своих эксплуатационных свойств (огнестойкость и атмосферостойкость) состава МПВО обеспечивается не только его химическими свойствами, но и тем, что оно является высокоэластичным покрытием и даже при нанесении небольших механических повреждений покрытие способно к самовосстановлению. Двойную выгоду можно получить при нанесении состава МПВО на несущие деревянные конструкции цоколя или чердака, т.к. обеспечивается и пожарная безопасность, и защита древесины от подгнивания. Условия эксплуатации. Внутри производственных и жилых помещений, на открытом воздухе, под водой, при температуре до (-60° С). СПОСОБ ПРИМЕНЕНИЯ 1 Состав наносится на неокрашенные поверхности без специальной подготовки (за исключением очистки от ржавчины), а также на поверхности, окрашенные или загрунтованные лакокрасочными составами (грунтовки ГФ-021 или ФЛ-03К - для металла; ГФ-028 - для дерева). 2 Кабели, подлежащие огнезащите, не должны иметь повреждений защитных оболочек. Для защиты кабелей с полиэтиленовой оболочкой или изоляцией покрытие наносится по подслою марки КПО ТУ 5775-015-17297211 (Отчет об испытаниях на пожарную опасность № 1626 от 05.05.99 г.). 3 Перед нанесением состав покрытия необходимо тщательно перемешать до однородной консистенции. 4 Состав наносится кистью, валиком, шпателем или методом безвоздушного распыления с помощью установок высокого давления (до 200 атм.). 5 В зависимости от способа нанесения состав покрытия разбавляют до рабочей вязкости сольвентом. 6 Нанесение покрытия на поверхность осуществляется послойно, каждый последующий слой наносится после полного высыхания предыдущего. Сушить каждый слой - не менее 12 часов при температуре 18-22°С. 7 Свойства покрытия - высокая эластичность и ударная вязкость, морозостойкость и водостойкость - позволяют проводить огнезащиту деревянных конструкций до установки их в проектное положение. 8 Состав покрытия должен храниться в емкостях с герметично закрытой крышкой во избежание улетучивания растворителя. Огнестойкость

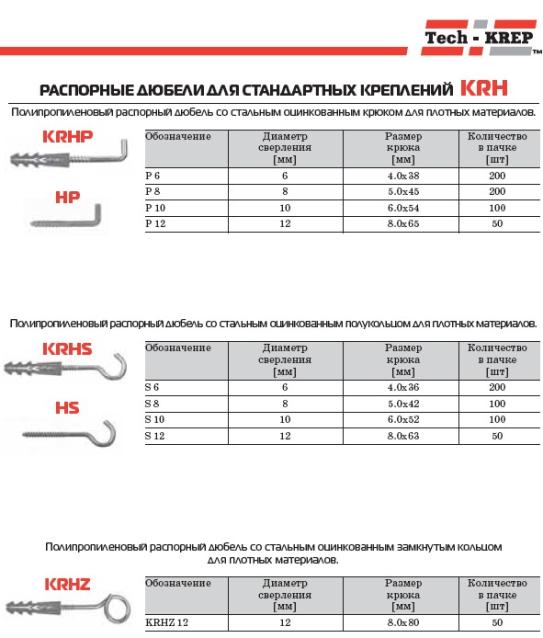

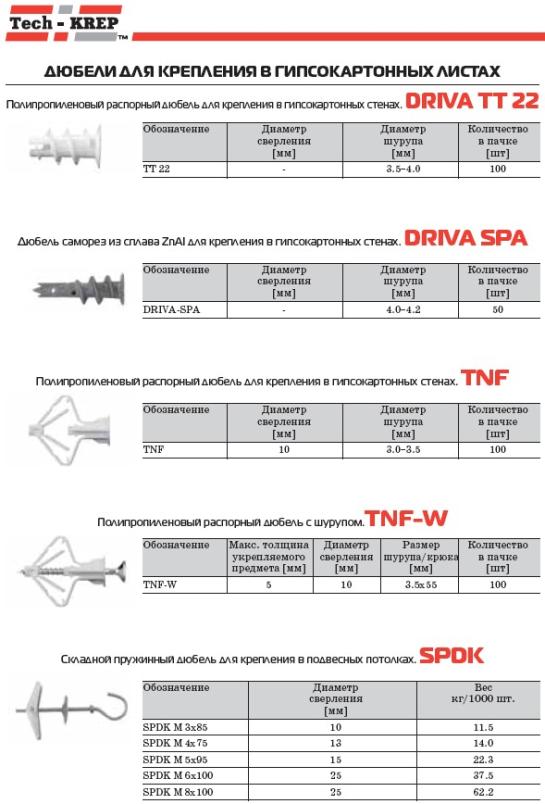

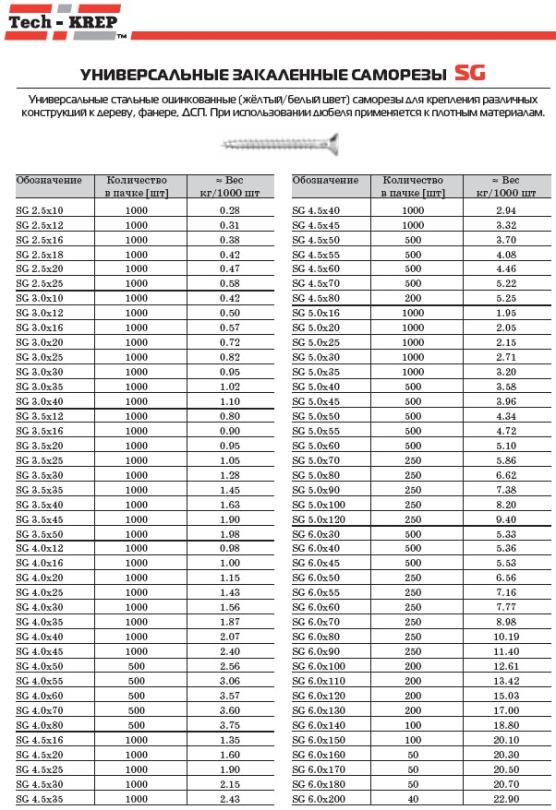

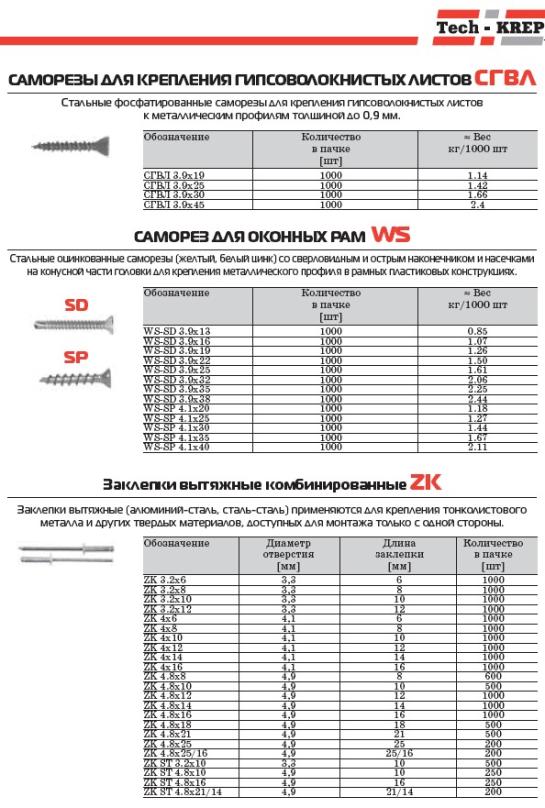

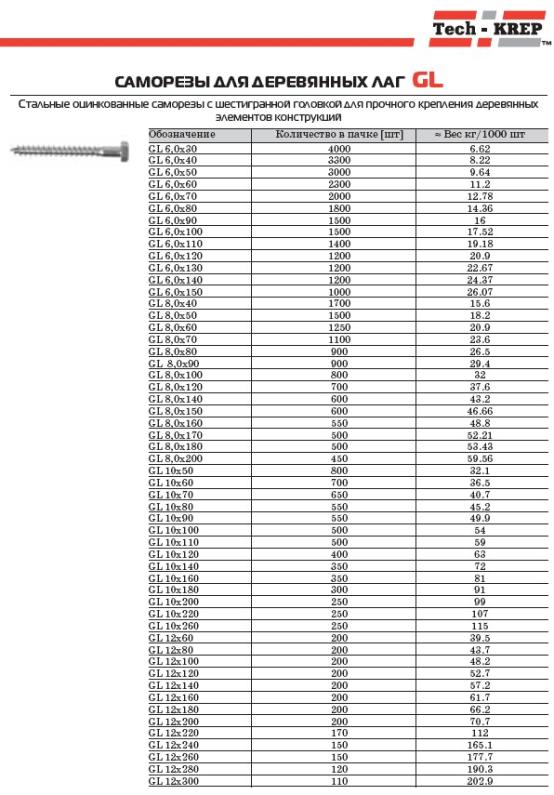

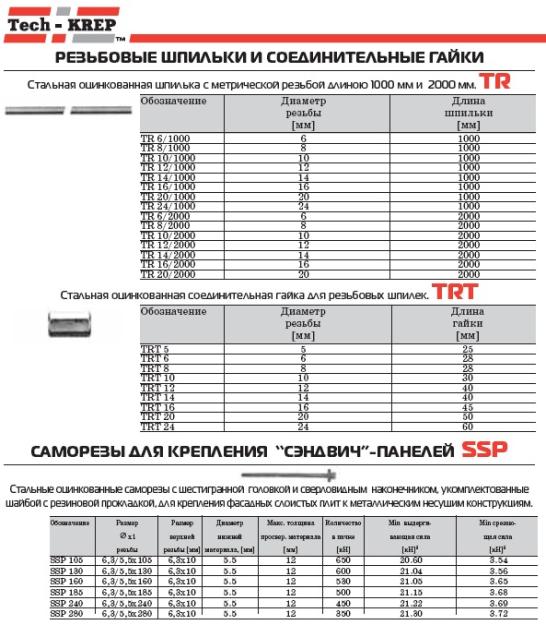

Изготовитель и поставщик Предприятие НПЛ-38080. Адрес: 127410, Москва, Алтуфьевское шоссе, д. 43, e-mail: info@npl38080.ru, телефон: (095) 489-9539, 488-9115, 785-9365, 487-0264 Приложение ДКаталог продукцииСтроительный крепеж Технокрепеж2005

‹ Использовать только после проверки надежности крепления в основании. * Уровень надежности крепления в легком бетоне всегда зависит от типа добавок, использованных для его производства.