| ОАО «ИНЖЕНЕРНЫЙ ЦЕНТР ЕЭС» ФИЛИАЛ ОАО «ИНЖЕНЕРНЫЙ ЦЕНТР ЕЭС» - «ФИРМА ОРГРЭС» УТВЕРЖДАЮ: ___________________________ Ф.Л. Коган «___» __________________________2006 г.

РЕКОМЕНДАЦИИ

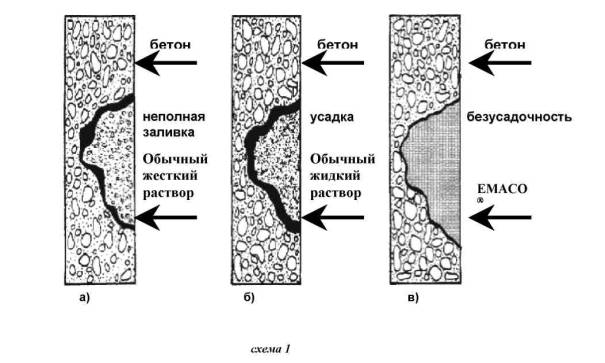

Москва, 2006 г. Рекомендации разработаны с целью использования современных материалов и технологий, отвечающих мировому уровню, при ремонте железобетонных опор и фундаментов металлических опор ВЛ. Применение рекомендуемых материалов и технологий позволит продлить ресурс сооружений в 2-3 раза по сравнению с традиционными технологиями и материалами для ремонта. Рекомендации подготовлены специалистами ОАО «ИНЖЕНЕРНЫЙ ЦЕНТР ЕЭС» ФИЛИАЛ ОАО «ИНЖЕНЕРНЫЙ ЦЕНТР ЕЭС» - «ФИРМА ОРГРЭС» (Начальник Центра инжиниринга воздушных линий электропередачи Р.С. Каверина, старший бригадный инженер В.В. Алексеев) и ООО «Строительные системы» (ведущий специалист Закржевский М.В.) Содержание 1. Общая часть1.1. Настоящие рекомендации предназначены для персонала предприятий электрических сетей, обслуживающих воздушные линии электропередачи на железобетонных опорах. Рекомендации могут быть использованы также при ремонте железобетонных порталов и подставок под оборудованием на подстанциях. 1.2. В Рекомендациях приведены: основные виды дефектов на железобетонных конструкциях ВЛ, подходы к выбору ремонтных материалов, номенклатура и свойства материалов для ремонта и защиты, даны технологии производства ремонтных работ, а также вопросы безопасности при ремонте. 1.3. Рекомендации составлены в соответствии с действующими нормативно-техническими документами на проектирование, монтаж и эксплуатацию железобетонных конструкций В Л и ПС напряжением 35 кВ и выше, с использованием разработок специализированных организаций и опыта ремонтов железобетонных конструкций с применением современных материалов на цементной основе на линиях электропередачи и подстанциях ряда энергопредприятий (ОАО «Янтарьэнерго», ОАО «Красноярскэнерго», ОАО «Иркутскэнерго», ОАО «Мосэнерго» и др.). 1.4. Настоящими Рекомендациями предлагаются к использованию для ремонтов железобетонных конструкций новые материалы, в частности - цементосодержащие безусадочные сухие смеси серии ЕМАСО , позволяющие обеспечить: высокую прочность, водонепроницаемость, морозостойкость, хорошее сцепление со старым бетоном, стойкость к химическому воздействию, стабильность качества и долговечность в 2-3 раза выше по сравнению с традиционно применяемыми составами. 2. Обследования ВЛ при их приемке и в процессе эксплуатации2.1. В соответствии с действующими «Правилами технической эксплуатации электрических станций и сетей Российской Федерации» (15 издание) и «Типовой инструкцией по эксплуатации воздушных линий электропередачи напряжением 35-800 кВ» (РД 34.20.504-94) на ВЛ проводятся периодические осмотры, проверки и обследования, как линий электропередачи в целом , так и отдельных ее элементов. 2.2. Обследования ВЛ производятся в соответствии с «Методическими указаниями по оценке технического состояния воздушных линий электропередачи напряжением 35-750 кВ и их элементов» (СПО ОРГРЭС, Москва, 1996 г.). 2.3. При осмотрах элементов линий электропередачи при приемке ВЛ в эксплуатацию выявляются дефекты и недоделки строительства и монтажа с целью их устранения. 2.4. Периодические осмотры, проверки и измерения на ВЛ в процессе эксплуатации производятся для обнаружения нарушений и повреждений элементов ВЛ и производства необходимого ремонта или замены в плановом порядке. 2.5. Комплексные обследования ВЛ и целевые обследования ее элементов (в частности - опор) проводятся с целью определения возможности ее дальнейшей эксплуатации, необходимости технического перевооружения, реконструкции, модернизации или ремонта. 2.6. На основе результатов проведенных обследований определяются: виды ремонтов, объемы ремонтных работ, сроки их выполнения и материалы, необходимые для производства работ. 3. Основные виды дефектов железобетонных опор и фундаментов3.1. Характерными дефектами железобетонных опор и фундаментов являются: - продольные и поперечные трещины стоек опор; - выбоины, отверстия в бетоне стоек; - смещение каркаса арматуры стоек опоры, выход арматуры на поверхность бетона; - коррозия арматуры; - некачественная заделка опор в грунте, отсутствие ригелей; - трещины, сколы и осыпание бетона фундаментов, коррозия арматуры фундаментов; - неплотное прилегание пяты опоры к поверхности фундамента; - отклонение опоры от вертикального положения. 3.2. Дефекты в железобетонных опорах и фундаментах образуются вследствие нарушения технологии изготовления, транспортировки опор к месту установки, несоблюдения строительных норм и правил при сооружении ВЛ. В процессе эксплуатации под действием знакопеременных нагрузок, периодического увлажнения, размораживания дефекты развиваются, что приводит к разрушению бетона, коррозии арматуры и, в конечном итоге, к снижению несущей способности опор и фундаментов и сокращению их срока службы. 3.3. Коррозия арматуры и разрушение бетона стоек и фундаментов возникает также под воздействием «блуждающих токов». Источниками «блуждающих токов» являются путепроводы электропоездов, заземления линий постоянного и переменного токов, установки для электросварки, системы катодной защиты подземных металлоконструкций, токи, индуцированные в трубопроводах электрических кабелей, проложенных вблизи воздушных линий электропередачи. 3.4. В агрессивной и влажной среде (при относительной влажности воздуха более 60%) процесс коррозии арматуры дефектных опор ускоряется. Под воздействием агрессивной среды происходит изменение структуры и свойств бетона, приводящее к снижению его прочности и преждевременному разрушению. 3.5. Все дефекты железобетонных опор и фундаментов ВЛ, находящихся в эксплуатации, по характеру их влияния на несущую способность конструкций можно разделить на три группы: 1-я группа - повреждения, практически, не снижающие прочность и долговечность конструкции (поверхностные раковины, пустоты, трещины шириной раскрытия до 0,2 мм, сколы бетона без оголения арматуры и др.); 2-я группа - повреждения, снижающие долговечность конструкции (трещины шириной раскрытия 0,3-0,6 мм, пустоты, раковины и сколы бетона с оголением арматуры; поверхностная коррозия бетона и т.п.); 3-я группа - повреждения снижающие несущую способность конструкции (отдельные трещины шириной раскрытия более 0,6 мм; трещины шириной раскрытия более 0,3 мм при количестве трещин более двух в одном сечении; раковины и сквозные отверстия площадью более 25 см2; отклонения стоек одностоечных опор от вертикали на величину более допустимой и т.п.). 3.6. Повреждения 1-й группы не требуют принятия срочных мер, их можно устранить нанесением ремонтных материалов (покрытий) при текущем ремонте в профилактических целях. Основное назначение покрытий при этих повреждениях - остановить развитие мелких трещин, предотвратить образование новых, улучшить защитные свойства бетона, предохранить конструкции от атмосферной или химической коррозии. 3.7. При повреждениях 2-й группы ремонт обеспечивает повышение долговечности конструкции, поэтому материалы, применяемые при ремонте, должны иметь достаточную долговечность. Обязательной заделке подлежат продольные трещины сколы и раковины, расположенные на высоте до 2,5 м от земли. 3.8. При повреждениях 3-й группы восстанавливается несущая способность опор путем их усиления или выправки. Применяемые при усилении материалы должны обеспечивать прочностные характеристики и долговечность конструкции. 4. Ремонт и защита железобетонных опор и фундаментов4.1. В зависимости от характера дефектов железобетонных опор применяются следующие виды ремонта:а) Устранение поверхностных дефектов. б) Восстановление и защита арматуры и бетона опор и фундаментов в случае отсутствия кривизны стоек или отклонения от вертикального положения: - защита арматуры от коррозии, - восстановление бетона опор и фундаментов, - защита бетона восстановленной конструкции. в) Усиление опор. г) Выправка опор, имеющих кривизну стоек или отклонение от вертикального положения. д) Восстановление гидроизоляции опор. 4.2. Подготовка ремонтируемой поверхности перед нанесением ремонтных материаловА.2.1. Ремонтные работы рекомендуется выполнять в сухую погоду при минимальном уровне грунтовых вод, или поверхностных вод на участках с заболоченной местностью, на поймах рек, или отсутствии нагонной волны при расположении ВЛ на затапливаемых территориях. Температура воздуха при производстве ремонтных работ должна быть с применением сухих ремонтных смесей ЕМАСО® по СТО 70386662-001-2005, как правило, не ниже +5°С. В случае выполнения ремонтных работ при температуре воздуха до -5°С следует использовать ремонтную смесь ЕМАСО® FAST COLABILE, а при температуре до -20ºC специальную сухую смесь EMACO® T545 (на фосфатно-магнезиальном вяжущем). 4.2.2. Защите от коррозии подлежат опоры, в бетоне которых образовались трещины: шириной раскрытия более 0,3 мм - у опор с напряженной стержневой арматурой и более 0,05 мм - у опор с проволочной арматурой, а также раковины, сколы, щели и шершавая поверхность. 4.2.3. Поверхность бетона опоры в зоне трещин или других повреждений перед нанесением ремонтных материалов должна быть очищена от грязи, пыли, масла, отслаивающегося бетона и не иметь острых выступов (т.е. должна быть оконтурена). Очистка производится стальными щетками и скребками, отбойными молотками с малой энергией удара, «болгарками» с алмазными дисками. Масляные пятна удаляются с помощью ветоши, смоченной в бензине, ацетоне или в других растворителях. Раковины и сколы должны быть расчищены с помощью зубила и щеток до плотного бетона. Обнаженная арматура должна быть очищена от ржавчины стальными щетками. При ремонте подземной (фундаментной) части опоры после откопки ее на необходимую глубину поверхность бетона должна быть очищена от битума и промыта керосином. 4.2.4. Необходимым условием качественного ремонта железобетонных конструкций с помощью цементосодержащих материалов является насыщение ремонтируемой поверхности водой (смачивание). Насыщение ремонтируемого участка должно быть произведено не менее чем в течение 4-х часов перед нанесением ремонтного состава с целью исключения отбора влаги существующей конструкцией из ремонтного материала. 4.3. Требования к ремонтным материалам и подходы к их выбору:4.3.1. При выборе ремонтного материала следует учитывать: - объем подлежащих ремонту работ; - глубину разрушений; - степень коррозии арматурного каркаса; - положение ремонтируемого элемента конструкции; - эстетические требования. 4.3.2. Нанесение на бетонную поверхность защитных материалов предполагает создание композитной системы, элементами которой являются: существующий субстрат (тело опоры, стойки, фундамента), контактная поверхность и ремонтный материал. 4.3.3. Для проведения качественного ремонта к ремонтным материалам предъявляются следующие требования: - совместимость ремонтного материала и материала субстрата (по физическим, химическим и электрохимическим свойствам); - отсутствие усадки ремонтного материала при твердении и наборе прочности; - водонепроницаемость ремонтного материала не менее W8; - паропроницаемость; адгезия не менее 1,5 МПа; - морозостойкость не менее F 300; - удобство применения. 4.3.4. В настоящее время существуют несколько вариантов ремонта железобетонных конструкций ВЛ. Вариант первый - ремонт и восстановление конструкции с применением цементно-песчаных растворов с пониженным водоцементным отношением (штукатурная смесь, безопалубочный способ ремонта). Применяя такой вариант ремонта, мы не добиваемся полного заполнения ремонтируемого участка ремонтным составом (схема 1 а). В существующие полости попадает вода, и через сезон происходит отслоение ремонтного состава от конструкции. Вариант второй - использование цементно-песчаного раствора с повышенным водоцементным отношением (опалубочный способ ремонта). Чем больше водоцементное отношение ремонтного раствора, тем больше усадка бетона и раствора (схема 1 б). Через сезон также происходит отслоение ремонтного состава от конструкции, как и в первом варианте. Вариант третий - применение материалов на основе искусственных смол. К положительным свойствам относится то, что эпоксидные составы можно применять и при отрицательных температурах и нельзя не отметить высокую кинетику набора прочности. Но эти материалы абсолютно различны по физико-механическим характеристикам с бетоном - это и разница в коэффициентах температурного расширения, и различия в модулях упругости, к тому же отсутствует паропроницаемость. После ремонта на контактном слое «ремонтный состав - ремонтируемая конструкция» возникают напряжения, и со временем происходит отслоение ремонтного материала. Вариант четвертый - применение безусадочных быстротвердеющих составов на цементной основе. К ним относятся материалы серии ЕМАСО® (схема 1в).

4.4. Материалы для ремонта железобетонных опор и фундаментов4.4.1. Для устранения дефектов и заделки (залечивания) трещин могут применяться; сухие бетонные смеси, бетоны и растворы, полимерцементные составы, составы на основе синтетических смол, синтетических или модифицированных эпоксидных смол. 4.4.2. В настоящее время широкое применение для ремонта железобетонных конструкций получили сухие бетонные смеси EMACO®, изготавливаемые в России (СТО 70386662-001-2005). Сухие бетонные смеси приготавливают на основе цемента, что обеспечивает их совместимость с материалом ремонтируемой опоры - бетоном. Сухие бетонные смеси удобны в работе, т.к. исключают необходимость дозировки составных компонентов; требуется только добавление воды. Растворы из этих смесей отвечают также таким важным свойствам как безусадочность и быстрое отвердение. 4.4.3. Для устранения поверхностных дефектов (сколов без оголения арматуры, каверн, пустот и трещин) рекомендуется применять безусадочную бетонную смесь ЕМАСО®90 и защитные составы MASTERSEAL® 540 или MASTERSEAL® 588. Нанесение ЕМАСО® 90 производится вручную при помощи мастерков или шпателей с последующей затиркой поверхности. В течение 24 часов после укладки ремонтного состава необходимо произвести влажностный уход за свежеуложенным ЕМАСО® 90. С целью защиты бетона от атмосферных осадков, и других агрессивных воздействий рекомендуется произвести нанесения материала MASTERSEAL® 540 или MASTERSEAL® 588. Это гидроизоляционные составы на цементной основе, обладающие уникальным свойством для цементных композиций - эластичностью. Нанесение производится вручную с помощью кистей или валиков в 2 или более слоев. 4.4.4. Для восстановления и защиты арматуры и бетона стоек опор и фундаментов ( в случае отсутствия кривизны стоек или их отклонения от вертикального положения) рекомендуются специальные составы MASTERSEAL® и ремонтные материалы серии ЕМАСО®. При защите арматуры от коррозии необходимо: - очистить арматуру от продуктов коррозии с помощью металлических щеток до степени Sa 2,5 (удалена окалина и ржавчина, на поверхности стали остаются участки, видимые как затенения); - провести защиту арматуры специальным составом MASTERSEAL® 300 (двухкомпонентный) или MASTERSEAL®300В (однокомпонентный) или ЕМАСО® NANOCRETE АР. Применение этих составов обеспечивает антикоррозионную защиты, в т.ч. от хлоридов и высокое сцепление со сталью и бетоном. Материалы на цементной основе; - восстановить бетонное защитное покрытие с помощью материалов серии ЕМАСО®. Выбор ремонтного материала серии ЕМАСОR производится по таблице 1. Таблица 1

4.4.5. Защита бетона восстановленной конструкции Одной из основных причин разрушения фундаментов и опор ВЛ является постоянный подсос воды сквозь бетон. Поэтому, для предотвращения дальнейшего разрушения, необходимо исключить попадание воды в бетон фундамента и опоры ВЛ. Для этого необходимо выполнить гидроизоляцию составами на цементной основе MASTERSEAL® 540 или MASTERSEAL® 588. Это гидроизоляционные составы на цементной основе, обладающие уникальным свойством для цементных композиций - эластичностью, что позволяет сохранить непроницаемость конструкции даже в случае образования микротрещин, которые могут возникнуть в процессе эксплуатации. 4.4.6. Характеристики дефектов железобетонных опор и фундаментов, виды ремонтов по их ликвидации и применяемые при ремонте материалы приведены в Таблица 2

Примечание: Характеристика дефектов и способы ремонта даны для опор, находящихся в неагрессивной среде. Дефектные опоры, расположенные в агрессивной среде, подлежат ремонту независимо от величины дефекта, при этом защита опор после ремонта должна производиться химически стойкими антикоррозионными материалами. 4.5. Усиление опор и фундаментов4.5.1. Усиление опор, имеющих трещины шириной раскрытия более 0,6 мм, производится устройством железобетонных или установкой металлических бандажей. На одностоечных и портальных свободностоящих опорах при расположении трещин в зоне не выше 2,5 м от уровня грунта устраивают железобетонные бандажи, а при расположении в зоне выше 2,5 м от уровня грунта и на опорах с оттяжками (независимо от зоны расположения трещин) устанавливают металлические бандажи (рис. 1 и 2). 4.5.2. Размеры бандажа по высоте должны быть такими, чтобы зона повреждения опоры была перекрыта бандажом на 20 см как сверху, так и снизу. 4.5.3. Железобетонный бандаж выполняется из бетона на основе специального пластифицированного цемента MACFLOW® марки не ниже 400. Ориентировочные составы для приготовления бетона с цементом MACFLOW® приведены в Таблице 3. Таблица 3 Примерные составы для приготовления 1 м3 бетона с MACFLOW®

Продольная (рабочая) арматура выполняется из стали периодического профиля диаметром 12-14 мм, поперечная арматура - из катанки диаметром 4-6 мм. Расстояние между стержнями продольной арматуры должно быть 5 см, между стержнями (или витками спирали) поперечной арматуры - 6-7 см. Арматура перед установкой должна быть очищена от ржавчины. На опорах с поперечными трещинами устраивают бандажи с продольной рабочей арматурой, а на опорах с продольными трещинами - бандажи с поперечной рабочей арматурой. Опалубка для бетонирования бандажа должна быть установлена и закреплена так, чтобы толщина стенки бандажа была одинаковой как по окружности опоры, так и по ее высоте. Толщина стенки бандажа принимается равной 8-10 см. 4.5.4. Перед устройством железобетонного бандажа поверхность опоры, которая закрывается бандажом, насекается бучардой или зубилом с тем, чтобы удалить поверхностный слой бетона толщиной 0,5-1 мм. В том случае, когда требуется устройство бандажа на фундаментной части опоры (ниже уровня грунта), производится частичная откопка опоры с предварительным раскреплением ее оттяжками (если опора откапывается наполовину или больше половины заделки). Фундаментную часть опоры очищают от битумного слоя гидроизоляции (соскабливанием и промывкой керосином). После высыхания керосина производят насечку поверхности бетона. 4.5.5. Металлический бандаж выполняется из листовой стали толщиной 5 мм и состоит из двух половин (см. рис. 2) Вдоль боковых сторон каждой половины бандажа приварены уголки сечением 50×50 мм. В свободных полках уголка просверлены отверстия для стягивания болтами. Диаметр бандажа должен быть больше диаметра опоры на 3-5 мм. При установке бандажа на опору между полками уголков обеих половин бандажа должен быть зазор 20-25 мм для лучшего затягивания болтов. Перед устройством металлического бандажа поверхность бетона в зоне расположения трещин покрывается полимерцементной краской или трещины заделываются полимерцементным раствором. Поверхность металлического бандажа должна быть очищена от ржавчины и окрашена полимерцементной краской. 4.5.6. На участках ВЛ с нагрузками на опоры, превышающими расчетные, снижение их может быть осуществлено установкой дополнительных опор в больших пролетах или переводом работы линии с двухцепной на одноцепную с демонтажем одной цепи. Повышение эксплуатационной надежности опор может быть достигнуто усилением опор путем установки двух или четырех тросовых оттяжек и усилением заделки опор в грунте установкой ригелей. Выбор того или иного варианта усиления определяется технико-экономическим расчетом. 4.5.7. Ремонт фундаментов железобетонных опор с оттяжками и металлических опор, у которых бетон оголовков растрескался и выкрашивается, производится путем бетонирования разрушенной части оголовка или устройством железобетонного бандажа. Бетонирование рекомендуется применять при частичном разрушении оголовков (не более 1/3 площади его сечения), железобетонные бандажи - устраивать на оголовках при значительном разрушении бетона. Перед бетонированием удаляется разрушенный бетон оголовков. Оголенная арматура очищается от ржавчины и окрашивается составом MASTERSEAL® 300 (300В или NANOCRETE АР). На гладкой поверхности бетона фундамента производится насечка шероховатостей в виде впадин глубиной до 5,0 мм зубилом или бучардой. Поверхности бетона обильно промывается пресной водой. Устанавливается опалубка по форме и высоте оголовка. Бетон и внутренние стенки опалубки промываются водой. Укладка бетона в опалубку производится с тщательным его уплотнением. Верх забетонированной части оголовка выравнивается мастерком и через 30-40 мин закрывается слоем песка или опилками, политыми водой (для защиты бетона от воздействия солнечных лучей). Бетонирование производится бетоном марки не ниже 300 или раствором из сухих цементосодержащих смесей EMACO®, опалубка снимается не раньше чем через семь дней после бетонирования. При устройстве бандажа по периметру оголовка ( в месте разрушения) устанавливается каркас арматуры с зазором 20 мм между стенками оголовка и стержнями каркаса. Продольная арматура выполняется из стали периодического профиля диаметром 12-14 мм, а поперечная - из катанки диаметром 4-6 мм. Сечение опалубки должно быть больше сечения оголовка на толщину стенок бандажа - 8-10 см. Обработка арматуры оголовка и бетонирование производится обычным методом, как указано выше. 4.5.8. При ремонте фундаментов опор с оттяжками необходимо обеспечить надежное опирание стойки опоры (путем устройства временного фундамента или раскрепления стойки на ремонтируемом фундаменте), так как удаление бетона разрушенной части оголовка на величину больше 1/3 площади его сечения может ослабить опирание стойки и опора потеряет устойчивость. 4.6. Выправка опор4.6.1. 4.6.1. Выправка свободностоящих одностоечных опор, имеющих отклонение от вертикальной оси вдоль или поперек линии больше допустимого, производится в соответствии с «Рекомендациями по выправке железобетонных одностоечных свободностоящих опор ВЛ напряжением 35 кВ и выше» (М. СПО ОРГРЭС, 2001). 4.6.2. 4.6.2. После выправки опоры не исключена вероятность с течением времени повторного отклонения стойки от вертикали из-за недостаточной плотности засыпки пазухи грунтом. Поэтому рекомендуется производить засыпку пазухи со стороны наклона стойки цементосодержащей смесью ЕМАСО® За счет поглощения влаги из грунта в пазухе образуется плотная монолитная бетонная масса, что позволяет улучшить заделку опоры в грунте. 4.6.3. Выправка одностоечных свободностоящих опор, имеющих искривление стойки более допустимого (например, в одноцепных опорах с несимметричным расположением проводов), достигается установкой на опоре оттяжки в сторону, обратную прогибу. 4.6.4. Выправка опор с оттяжками, имеющих отклонение от вертикальной оси, а также искривление стоек, производится регулированием тяжения в оттяжках, либо на опору подвешивается трос и выправка производится с помощью тягового механизма. В процессе выправки величина тяжения в оттяжках может превышать проектное значение до 20 %. При выправке опор ОПО-330 и ПГ-330 регулированием тяжения в расщепленных оттяжках необходимо выдерживать постоянное тяжение в биссектрисной оттяжке в пределах: для ОПО-330 - 4-6 т., для ПГ-330 - 6-8 т. При этих условиях опасные усилия в элементах опор не возникают. При выправке кривизны стоек обратный прогиб не допускается. 4.7. Восстановление гидроизоляции опор и фундаментовАЛЛ. Стойки железобетонных опор с арматурой из высокопрочной проволоки или прядей проволок должны быть защищены гидроизоляцией в подземной части и на 0,6 м выше поверхности земли во всех случаях независимо от агрессивности среды. Стойки железобетонных опор со стержневой арматурой должны быть защищены гидроизоляцией только при установке их в агрессивных грунтах. Гидроизоляция опор должна выполняться заводом-изготовителем. В случае нарушения гидроизоляции защитное покрытие должно быть восстановлено. 4.7.2. Защита от коррозии подземной (фундаментной) части опор производится битумной мастикой. При восстановлении гидроизоляции опору откапывают на требуемую глубину. Если требует необходимость, предварительно опору раскрепляют оттяжками. Поверхность бетона очищают от грунта и битума и высушивают. Мастику наносят в горячем состоянии в два слоя на предварительно огрунтованную поверхность. Вместо битумной мастики для гидроизоляции бетона опор и фундаментов можно использовать защитное покрытие MASTERSEAL® 540 или MASTERSEAL® 588, наносимое на поверхность бетона кистями в два слоя. По окончании работ котлован должен быть тщательно засыпан грунтом с послойным уплотнением. 5. Вопросы безопасности и охраны окружающей среды при ремонте |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Наименование материалов |

Класс |

Краткая характеристика |

Назначение |

|

|

1 |

2 |

3 |

4 |

|

|

EMACO®S33 (MASTERFLOW® 980) Безусадочная быстротвердеющая сухая бетонная смесь наливного типа. |

Р4 |

Расплыв конуса (удобоукладываемость) - 210-260 мм |

Предназначена для высокоточной цементации (подливки) оборудования. Толщина заливки от 40 до 100 мм. |

|

|

Прочность на растяжение при изгибе через 28 суток - 8 МПа |

||||

|

Прочность на сжатие, через 28 суток - 60 МПа |

|

|||

|

Сцепление с бетоном, через 28 суток - более 1,5Мпа. |

|

|||

|

Сцепление со сталью (гладкий стержень), через 28 суток - более 2,5Мпа. |

|

|||

|

EMACO® S55 (MASTERFLOW® 928) Безусадочная быстротвердеющая сухая бетонная смесь наливного типа. |

Р4 |

Расплыв конуса (удобоукладываемость) - 260-280 мм |

Предназначена для высокоточной цементации (подливки) оборудования и омоноличивания стыков конструкций. Толщина заливки от 20 до 40 мм. |

|

|

Прочность на растяжение при изгибе через 28 суток - 8 МПа |

||||

|

Прочность на сжатие, через 28 суток - 60 МПа |

||||

|

Сцепление с бетоном, через 28 суток - более 1,5 Мпа. |

|

|||

|

Сцепление со сталью (гладкий стержень), через 28 суток - более 2,5 Мпа. |

|

|||

|

EMACO® S66 Безусадочная быстротвердеющая сухая бетонная смесь наливного типа, содержащая полимерную фибру. |

Р4 |

Расплыв конуса (удобоукладываемость) - 210-260 мм |

Предназначена для ремонтных работ. Толщина заливки от 40 до 100 мм. |

|

|

Прочность на растяжение при изгибе через 28 суток -более 8 МПа |

||||

|

Прочность на сжатие, через 28 суток - более 60 МПа |

|

|||

|

Сцепление с бетоном, через 28 суток - более 1,5 Мпа. |

|

|||

|

Сцепление со сталью (гладкий стержень), через 28 суток - более 2,5 Мпа. |

|

|||

|

EMACO® S88 Безусадочная быстротвердеющая сухая бетонная смесь наливного типа, содержащая полимерную фибру. |

Р4 |

Расплыв конуса (удобоукладываемость) - 210-260 мм |

Предназначена для ремонта конструкций заливкой в опалубку. Толщина заливки от 20 до 40 мм. |

|

|

Прочность на растяжение при изгибе через 28 суток - более 8 МПа |

||||

|

Прочность на сжатие, через 28 суток - более 60 МПа |

|

|||

|

Сцепление с бетоном, через 28 суток - более 1,5 Мпа. |

|

|||

|

Сцепление со сталью (гладкий стержень), через 28 суток - более 2,5 Мпа. |

|

|||

|

EMACO® S88C Безусадочная быстротвердеющая сухая бетонная смесь тиксотропного типа, содержащая полимерную фибру. |

Р4 |

Расплыв конуса (удобоукладываемость) - 180-200 мм |

Предназначена для ремонта конструкций механизированным набрызгом на поверхность или вручную. Толщина нанесения в один слой от 20 до 40 мм. |

|

|

Прочность на растяжение при изгибе через 28 суток - более 8 МПа |

||||

|

Прочность на сжатие, через 28 суток - более 60 МПа |

||||

|

Сцепление с бетоном, через 28 суток - более 1,5 Мпа. |

|

|||

|

Сцепление со сталью (гладкий стержень), через 28 суток - более 2,5 Мпа. |

|

|

EMACO® NANOCRETE R4 Высокопрочная безусадочная сухая бетонная смесь тиксотропного типа, разработанная на основе нанотехнологий |

Р4 |

Прочность на сжатие, через 28 суток - более 60 МПа |

Предназначена для ремонта конструкций механизированным набрызгом на поверхность или вручную. Толщина нанесения в один слой от 5 до 50 мм. |

|

|

Сцепление с бетоном, через 28 суток - более 2 Мпа. |

||||

|

EMACO® NANOCRETE R3 Сухая бетонная смесь тиксотропного типа, разработанная на основе нанотехнологий |

Р3 |

Прочность на сжатие, через 28 суток - более 42,5 МПа |

Предназначена для ремонта конструкций механизированным набрызгом на поверхность или вручную. Толщина нанесения в один слой от 5 до 75 мм. |

|

|

Сцепление с бетоном, через 28 суток - более 1,5 Мпа. |

||||

|

EMACO® SFR Безусадочная быстротвердеющая смесь сухая ремонтная, содержащая полимерную и стальную фибру. |

Р4 |

Расплыв конуса (удобоукладываемость) - 180-200 мм |

Предназначена для ремонта бетонных и железобетонных конструкций без установки дополнительной арматуры и конструкций подверженных динамическим воздействиям. Толщина нанесения от 20 до 60 мм. |

|

|

Прочность на растяжение при изгибе через 28 суток - более 15 МПа |

||||

|

Прочность на сжатие, через 28 суток - более 60 МПа |

||||

|

Сцепление с бетоном, через 28 суток - более 1,5 Мпа. |

||||

|

Морозостойкость в солях - более 300 циклов. |

||||

|

Сульфатостойкость - более 0,9. |

|

|||

|

Модуль упругости - более 25000 МПа |

|

|||

|

EMACO® S170 CFR Безусадочная быстротвердеющая смесь сухая ремонтная, тиксотропного типа, содержащая полимерную и стальную фибру. |

Р4 |

Расплыв конуса (удобоукладываемость) - 180-200 мм |

Предназначена для ремонта бетонных и железобетонных конструкций без установки дополнительной арматуры и конструкций подверженных динамическим воздействиям. Толщина нанесения от 20 до 60 мм. |

|

|

Прочность на растяжение при изгибе через 28 суток - более 15 МПа |

||||

|

Прочность на сжатие, через 28 суток - более 60 МПа |

||||

|

Сцепление с бетоном, через 28 суток - более 1,5 Мпа. |

||||

|

Морозостойкость в солях - более 300 циклов. |

||||

|

Сульфатостойкость - более 0,9. |

|

|||

|

Модуль упругости - более 25000 МПа |

|

|||

|

EMACO® S150 CFR Безусадочная быстротвердеющая сухая бетонная смесь наливного типа, содержащая гибкую стальную и полимерную фибру. |

Р4 |

Расплыв конуса (удобоукладываемость) - 225-245мм |

Предназначена для механизированного ремонта бетонных и железобетонных конструкций без установки дополнительной арматуры и конструкций подверженных динамическим воздействиям. Толщина заливки от 20 мм. |

|

|

Прочность на растяжение при изгибе через 28 суток - более 15 МПа |

||||

|

Прочность на сжатие, через 28 суток - более 60 МПа |

||||

|

Сцепление с бетоном, через 28 суток - более 1,5 Мпа. |

||||

|

Морозостойкость в солях - более 300 циклов. |

||||

|

Сульфатостойкость - более 0,9. |

|

|||

|

Модуль упругости - более 25000 МПа |

|

|

EMACO® T350 SL Двухкомпонентная

полимер- |

Р3 |

Модуль упругости (через 28 суток) - 20000 Мпа. |

Предназначена для ремонта бетонных покрытий и полов. Толщина заливки 5 - 25мм. |

|

|

Прочность на сжатие через 28 суток - 30 Мпа. |

|

|||

|

Прочность на растяжение через 28 суток - 5,5 Мпа. |

|

|||

|

Адгезия к бетону через 28 суток > 1,5 Мпа. |

|

|||

|

Твердость по Шору типа D через 7 суток-70. |

|

|||

|

Линейная усадка через 28 дней - <0,07 %. |

|

|||

|

ЕМАСО® T545 Однокомпонентная сухая бетонная смесь |

Р4 |

Прочность на растяжение при изгибе через 24 часа - более 5 МПа |

Предназначена для сверхбыстрого ремонта бетонных покрытий и для ремонта при температурах до -20°С. Толщина нанесения 10-30мм |

|

|

Прочность на сжатие: через 24 часа - более 30 Мпа; |

||||

|

через 28 суток - более 65 Мпа. |

|

|||

|

Сцепление с бетоном, через 28 суток - более 1,5 Мпа. |

|

|||

|

Сцепление со сталью (гладкий стержень), через 28 суток - более 2,5 Мпа. |

|

|||

|

Модуль упругости - более 40000 МПа. |

|

|||

|

ЕМАСО® NANOCRETE R2 Универсальная быстросхватывающаяся сухая бетонная смесь тиксотропного типа, разработанная на основе нанотехнологий |

Р2 |

Прочность на сжатие, через 28 суток – более 25 МПа |

Предназначена для ремонта конструкций механизированным набрызгом на поверхность или вручную. Толщина нанесения в один слой от 3 до 100 мм. |

|

|

Сцепление с бетоном, через 28 суток – более 0,8 Мпа. |

||||

|

ЕМАСО® 90 Безусадочная быстротвердеющая смесь сухая ремонтная тиксотропного типа |

Р3 |

Расплыв конуса (удобоукладываемость) -180-200 мм. |

Предназначена для чистовой отделки. Толщина слоя нанесения от 1 до 15 мм. |

|

|

Воздухововлечение до 5 %. |

|

|||

|

Прочность на сжатие, через 24 часа - более 10 МПа |

|

|||

|

Прочность на сжатие, через 28 суток - более 40 МПа. |

|

|||

|

Сцепление с бетоном через 28 суток - > 1,5 МПа |

|

|||

|

Морозостойкость в солях - > 300 циклов. |

|

|||

|

Коэффициент сульфатостойкости - > 0,9 |

|

|||

|

ЕМАСО®

Т490 Однокомпонентная быстротвердеющая высокопрочная полимер- |

Р3 |

Модуль упругости - 20 000 МПа. |

Предназначена для ремонта шелушения бетонных покрытий, подверженных высоким динамическим нагрузкам, ремонта мостовых сооружений, ремонта покрытий и полов в сжатые сроки. Толщина заливки от 5 до 50 мм. |

|

|

Прочность на сжатие: |

|

|||

|

- 2 часа - 10 МПа; |

|

|||

|

- 4 часа - 20 МПа; |

|

|||

|

- 28 суток - 50 МПа. |

|

|||

|

Прочность на растяжение при изгибе: |

|

|||

|

- 2 часа - 4 МПа; |

|

|||

|

- 28 суток-13 МПа. |

|

|||

|

Прочность на разрыв в возрасте 28 суток - более 6,6 МПа |

||||

|

Адгезия к бетону в возрасте 28 суток - более 1,5 МПа. |

|

|||

|

Усадка - не более 0,02 % |

|

|||

|

ЕМАСО® R340 Сухая бетонная смесь тиксотропного типа, с пониженным модулем упругости. |

Р3 |

Прочность на сжатие в возрасте: |

Предназначена для восстановления защитного слоя бетона, выравнивания и перепрофилирования больших поверхностей, обработки вертикальных, горизонтальных потолочных поверхностей, общего обновления поверхности. Толщина нанесения в один слой от 3 до 40 мм |

|

|

1 суток - более 14 МПа; |

|

|||

|

7 суток - более 25 МПа; |

|

|||

|

28 суток - более 30 МПа. |

|

|||

|

Прочность на растяжение при изгибе в возрасте: 1 суток - более 4 МПа; |

|

|||

|

7 суток - более 5 МПа; |

|

|||

|

28 суток - более 6 МПа. |

|

|||

|

Модуль упругости в возрасте 28 суток - более 12000 МПа. |

||||

|

Адгезия к бетону в возрасте 28 суток - более 1,5 МПа. |

|

|||

|

Морозостойкость - более 300 циклов. |

|

|

MASTERSEAL® 540 Эластичное двухкомпонентное полимерцементное покрытие. |

Р2 |

Водонепроницаемость: |

Предназначено для гидроизоляции и защиты бетонных и ж/б поверхностей |

|

|

положительное давление - до 20 атм; |

|

|||

|

отрицательное давление - до 4 атм. |

|

|||

|

Водопоглащение - 1,48 % |

|

|||

|

Поглощение капиллярной влаги - 1,75×10-3 кг/м2час. |

|

|||

|

Относительное удлинение (28суток) во внешней среде |

|

|||

|

- 60%. |

|

|||

|

MASTERSEAL® 588 Высокоэластичное двухкомпонентное полимерцементное водостойкое покрытие. |

Р2 |

Водонепроницаемость: |

Предназначено для гидроизоляции и защиты бетона, ж/б и каменной кладки, в том числе и при наличии активных трещин. |

|

|

положительное давление - 1,5 атм; |

|

|||

|

отрицательное давление - 1,0 атм. |

|

|||

|

Водопоглащение -1,48 % |

|

|||

|

Поглощение капиллярной влаги - 1,75×10-3 кг/м2час. |

|

|||

|

Относительное удлинение (28 суток) во внешней среде |

|

|||

|

- 23,4 %, под водой -16,2 % |

|

|||

|

PCI KANADICHT® Готовый к применению материал в виде сухой штукатурной смеси. |

Р2 |

Плотность раствора - 2,0 г/см3. |

Специальный гидроизоляционный материал для защиты бетонных конструкций от воздействия канализационных вод. |

|

|

Коэффициент сульфатостойкости - более 0,9. |

|

|||

|

Водопроницаемость - более 12 атм. |

|

|||

|

Температурные режимы эксплуатации - -20 - +80°С |

|

|||

|

MASTERSEAL® 300B |

АР |

Плотность - 1,8 г/см3. |

Однокомпонентное антикоррозионное покрытие для защиты арматуры |

|

|

Прочность сцепления с бетоном - более 1,5 МПа. |

|

|||

|

Прочность сцепления с арматурой - более 6 МПа. |

|

|||

|

Водопроницаемость - более 12 атм. |

|

|||

|

MASTERSEAL® 300 |

АР |

Плотность - 1,8 г/см3. |

Двухкомпонентное антикоррозионное покрытие для защиты арматуры. |

|

|

Прочность сцепления с бетоном - более 1,5 МПа.

|

|

|||

|

Прочность сцепления с арматурой - более 6 МПа. |

|

|||

|

Водопроницаемость - более 12 атм. |

|

|||

|

EMACO® NANOCRETE АР |

АР |

Толщина нанесения - 2 мм, |

Однокомпонентное цементное, активно действующее антикоррозионное покрытие и адгезионный состав |

|

|

Прочность на отрыв стальной арматуры, обработанной EMACO® NANOCRETE АР в 1,8 раза больше в сравнении с необработанной арматурой |

||||

|

MASTERSEAL® 303 |

Р1 |

Содержание твердых веществ - 20 % |

Гидрофобизатор на водной основе для защиты бетонных поверхностей |

|

|

Плотность - 1,01 кг/л |

|

|||

|

Температура воспламенения - > 93°С |

|

|||

|

Водопоглащение - 8,3 % |

|

|||

|

Средняя глубина проникновения - 2,0-3,2мм |

|

|||

|

MASTERSEAL® 321B |

Р1 |

Содержание твердых веществ – 7 % |

Гидрофобизатор на водной основе для защиты каменных поверхностей |

|

|

Плотность - 1,00 кг/л |

|

|||

|

Температура воспламенения - > 100°С |

|

|||

|

Водопоглащение - 6 % |

|

|||

|

Средняя глубина проникновения - до 5 мм |

|

|||

|

MASTERFLEX® 472 Однокомпонентный полиуретановый герметик для заделки швов. |

|

Плотность - 1,3 г/см3. |

Герметизации |

|

|

Предельное относительное удлинение при разрыве - 600 %. |

температурных швов с раскрытием < 25% |

|

||

|

Эластичность - более 80 % |

|

|||

|

MASTERFLEX® 474 Однокомпонентный полиуретановый герметик для заделки швов. |

|

Плотность - 1,3 г/см3. |

Герметизация температурных швов с раскрытием < 25 % под водой. |

|

|

Предельное относительное удлинение при разрыве - 450 %. |

|

|||

|

Эластичность - более 80 % |

|

|

PCI - POLYFIX® plus |

Р3 |

Модуль упругости - более 23000 МПа. |

Быстротвердеющий раствор на основе цемента для быстрого монтажа и ремонта. Толщина нанесения 5 - 50 мм. |

|

|

Прочность на сжатие в возрасте 15 мин. - 6,5 МПа. |

||||

|

Прочность на сжатие в возрасте 28 сут. - 44 МПа. |

|

|||

|

Прочность на сжатие в возрасте 60 мин. при +5°С - 10 МПа. |

|

|||

|

Прочность на сжатие в возрасте 28 сут. при +5°С - 40 МПа. |

|

|||

|

PCI POLYFIX®30 Sek. |

Р3 |

Модуль упругости - более 19000 МПа. |

Сверх- |

|

|

Прочность на сжатие в возрасте 15 мин. - 10 МПа. |

|

|||

|

Прочность на сжатие в возрасте 28 сут. - 33 МПа. |

|

|||

|

Прочность на сжатие в возрасте 15 мин. при +5°С - 10 МПа. |

|

|||

|

Прочность на сжатие в возрасте 28 сут. при +5°С - 45 МПа. |

|

|||

|

MACFLOW® Портландцемент пластифицированный безусадочный. |

СР |

Класс цемента - 62,5. |

Применяется для получения литых безусадочных бетонных смесей с высокой ранней и конечной прочностью, изготовления растворных смесей, предназначенных для закрепления анкеров, инъектирования трещин и пустот в бетонных и каменных конструкциях и т.п. |

|

|

Прочность на сжатие, на 1 сутки - > 30 МПа. |

|

|||

|

Прочность на сжатие, на 28 сутки - > 62,5 МПа. |

|

|||

|

Прочность при изгибе, на 1 сутки - > 4,0 |

|

|||

|

Прочность при изгибе, на 28 сутки - > 7,0 |

|

|||

|

Сроки схватывания: |

|

|||

|

начало - > 30 минут; |

|

|||

|

конец - < 5 часов. |

|

|||

|

Свободное расширение в возрасте 24 часа - 400+-300 мкм/дм. |

|

|||

|

Водонепроницаемость - > 8 атм. |

|

|||

|

Морозостойкость в солях - > 300 циклов. |

|

|||

|

Равномерность изменения объема по ЛеШателье - > 90 %. |

|

|||

|

Подвижность цементного раствора при В/Ц = 0,40 - > 210 мм. |

|

Приложение 2

Технические решения по восстановлению и усилению железобетонных свайных

фундаментов опор ВЛ.

Основной задачей ремонтных работ по свайным фундаментам стальных четырехстоечных опор является восстановление и усиление железобетонных свай.

Ремонтные работы рекомендуется выполнять в сухую погоду при минимальном уровне грунтовых вод, или поверхностных вод на участках с заболоченной местностью, на поймах рек, или отсутствии нагонной волны при расположении ВЛ на затапливаемых территориях. Температура воздуха при производстве ремонтных работ должна быть с применением сухих ремонтных смесей «EMACO®» по СТО 70386662-001-2005, как правило, не ниже +5ºС. В случае выполнения ремонтных работ при температуре воздуха до -5ºС следует использовать ремонтную смесь «EMACO FAST COLABILE» или «ЕМАСО® Т545» на основе фосфатно-магниевого цемента при температуре до -20ºС. При использовании ремонтной смеси «ЕМАСО® T545» специальными мероприятиями должен быть обеспечен водоотвод с котлована для исключения контакта с водой и увлажнения ремонтной смеси «EMACO® T545» в процессе твердения. Отвод воды с котлована обеспечивается устройством дренажа с принудительным откачиванием воды дренажным насосом.

Перед началом работ растительный слой грунта вокруг свайного фундамента должен быть срезан и удален за пределы строительной площадки. Рекомендуется произвести отсыпку основания из песчано-гравийной смеси в пределах строительной площадки. Одновременно разрешается производить ремонтные работы не более чем на одной свае с целью обеспечения устойчивости опоры при производстве работ. В первую очередь восстановлению и усилению подлежат менее разрушенные сваи, где глубина распространения трещин минимальная.

Конструктивные решения и технология производства ремонтных работ должны включать:

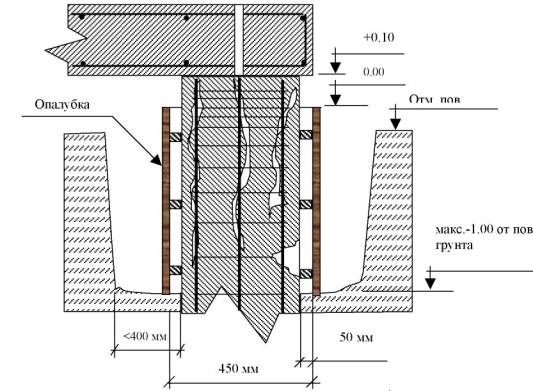

1. Удаление грунта вокруг сваи на расстоянии не более 40 см от грани по всему периметру, ниже глубины разрушения сваи (наличие трещин) на 20 см, но не более 1м (рис. 1).

2. Тщательную очистку сваи от непрочно закрепленного бетона (удалить только обломки, которые перемещаются при трогании рукой).

3. Очистку от ржавчины всех оголенных участков арматурных стержней металлической щеткой до степени Sa 2 Vi (удалена окалина и ржавчина, на поверхности стали остаются только остатки, видимые как затенения).

4. Очистку поверхности сваи от загрязнений и биологических отложений с использованием металлической щетки и промывку водой с добавлением жидких синтетических моющих веществ. В качестве синтетических поверхностно-активных веществ, следует использовать биологически разлагаемые вещества, характеристика которых приведена в приложении 2.

5. Насечку на поверхности бетона шероховатостей в виде впадин глубиной до 5 мм на участках легким перфоратором или вручную зубилом или пневмозубилом с частотой не менее 3000 ударов в минуту и энергией единичного удара до 5 Дж.

6. Обильная промывка пресной водой поверхности бетона и удаление загрязненной воды из котлована.

Рис. 1. Поперечное сечение узла опирания ростверка на сваю (пригруз условно не показан). Схема установки опалубки для восстановления сваи.

7. Изготовление, установка и крепление опалубки квадратного сечения размером 45×45 см вокруг сваи с установкой сухариков для создания зазора между опалубкой и гранями сваи 50 мм. Верхняя часть опалубки должна находиться на расстоянии 10-15 см ниже отметки ростверка. Зазор между верхом опалубки и низом ростверка необходим для заполнения опалубки бетонной смесью и контроля над процессом инъектирования полостей в теле сваи.

8. Для восстановления профиля и усиления свай следует использовать сухие ремонтные смеси «EMACO® S88», «EMACO® S66», «EMACO FAST COLABILE» или «ЕМАССГ Т545» в зависимости от толщины восстанавливаемого слоя бетона и условий производства работ. Бетонные смеси готовятся на строительной площадке в соответствии с технической документацией ООО «Строительные системы». Для приготовления бетонных смесей используют только питьевую воду.

Условия производства, укладки и ухода за свежеуложенными бетонными смесями должны обеспечивать достижение характеристик бетона в соответствии с технической документацией 000 «Строительные системы».

9. Готовая литая бетонная смесь заливается непрерывно в опалубку через зазор между нижней гранью плиты ростверка и опалубкой только с одной стороны, чтобы избежать захвата воздуха до отметки верха опалубки.

10. Через 24 часа опалубка демонтируется, и в теле сваи просверливаются отверстия диаметром 12-14 мм и глубиной около 20 см. При сверлении отверстий не допускается повреждение рабочей и монтажной арматуры. Для определения мест расположения арматуры следует использовать универсальные локаторы типа D-tect 100. Отверстия сверлятся последовательно во всех четырех гранях сваи с расстоянием между ними по вертикали 30 - 50 см под углом 20-30 к поверхности грани (рис. 2).

11. В отверстия, начиная с нижнего, под давлением 0,5 - 1,5 атм. подается питьевая вода с целью промывки устья трещин и полостей и удаления загрязнений. Подача воды производится ручным специальным насосом.

Рис. 2. Схема заполнения трещин и полостей в теле сваи.

Промывка водой прекращается только после того, как из отверстия расположенного выше будет вытекать чистая вода. После этого в расположенное выше отверстие устанавливается заглушка и возобновляется подача воды.

Таким образом, промываются все полости и трещины в теле сваи. После окончания промывки производится продувка отверстий сжатым воздухом от компрессора, снабженного маслоотделителем, для удаления остатков воды.

12. На месте производства работ готовится суспензия быстротвердеющего пластифицированного безусадочного цемента «MACFLOW®» по СТО 70386662-002-2005 с водоцементным отношением 0,32 - 0,34. Процесс приготовления суспензии цемента «MACFLOW®» приведен в технической документации ООО «Строительные системы».

13. Готовую суспензию цемента «MACFLOW®» ручным специальным насосом или мембранным пневмонасосом подают в самое нижнее отверстие на свае до момента появления суспензии в расположенном выше отверстии и равномерного ее вытекания без пузырьков воздуха. После этого в нижнее отверстие устанавливают заглушку (можно деревянную) и закачивание производят в выше расположенное отверстие.

14. В верхнее отверстие рекомендуется установить резиновый шланг небольшой длины, для контроля за подачей, и после закачки суспензии «MACFLOW®» пережать шланг, находящийся под давлением, с целью исключения утечки суспензии.

15. Через 24 часа из отверстий для закачивания суспензии извлекают пробки и производят зачеканку отверстий тиксотропной бетонной смесью «EMACO® 88C». Одновременно производят набрызг тиксотропной бетонной смеси на участок сваи между оголовком и нижней гранью ростверка. Через 20-30 минут производят отделку и заглаживание поверхности тиксотропной бетонной смеси «EMACO® 88С».

16. Уход за бетоном осуществляют периодическим смачиванием его поверхности питьевой водой в течение 2-х суток или нанесением пленкообразующего материала «Mastercure».

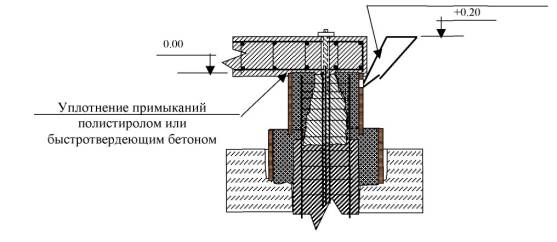

17. В местах сопряжения пригруза с металлическими конструкциями стальных опор перфоратором или пневмозубилом по периметру стального профиля устраивают штрабу поперечным сечением 20×20 мм, очищают металл от коррозии, ржавчины и краски металлической щеткой до степени Sa 2 1/2 (удалена окалина и ржавчина, на поверхности стали остаются только остатки, видимые как затенения). Промывают бетон водой и укладывают в штрабу тиксотропную бетонную смесь «EMACO® 88C». Через 24 часа место сопряжения обрабатывают полимерцементным составом «Masterseal - 540» или «Masterseal - 588» в два слоя с общим расходом 2,5 - 3 кг/м2. Ширина обработки бетонной поверхности и стального профиля полимерцементным составом на примыкании должна быть не менее 15 см.

18. Засыпка котлованов около свай и устройство отмостки из песчано-гравийной смеси у свайных фундаментов.

4. Технические решения по восстановлению участков омоноличивания оголовков свай с ростверком.

Основной задачей работ по ремонту свайных фундаментов опор ВЛ является восстановление участков омоноличивания оголовков свай с ростверком.

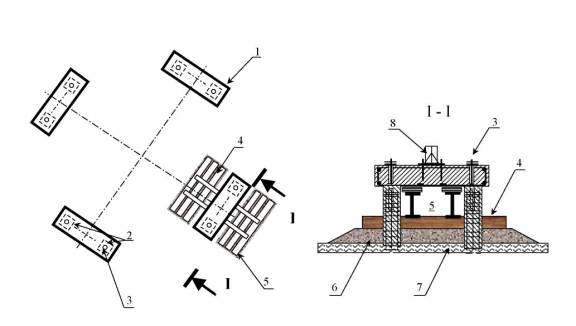

Разрушенный бетон омоноличивания оголовков свай с ростверком подлежит замене. Для замены бетона устраиваются временные пространственные опоры из стального горячекатанного двутаврового профиля или рельсов. Установка пространственных временных опор производится на гравийное или щебеночное основание толщиной не менее 15 см, отсыпаемое на спрофилированный и уплотненный грунт. Растительный покров с грунта должен быть предварительно удален. После уплотнения на гравийное или щебеночное основание укладывается сплошной настил из деревянных или железобетонных шпал и устанавливается временная пространственная опора в соответствии с рис. 3. Расстояние от обреза ростверка до первой шпалы не должно превышать 0,5м.

Замену бетона омоноличивания оголовков свай с ростверком производят последовательно, начиная с наиболее разрушенных мест. Для исключения падения или потери устойчивости опорой ВЛ запрещается производить замену бетона одновременно на двух и более стойках опоры или на двух и более сваях в кусте. Ремонтные работы должны выполняться в сухую погоду при температуре воздуха не менее +10ºС. Для восстановления участков омоноличивания оголовков свай с ростверком рекомендуется использовать готовые сухие бетонные смеси «EMACO® S88», «EMACO® S66» по СТО 70386662-001-2005 в зависимости от толщины восстанавливаемого слоя бетона и условий производства работ с обязательной вторичной защитой поверхностного слоя полимерцементными покрытиями «Masterseal-540» или «Masterseal-588».

В случае выполнения ремонтных работ при температуре воздуха до -5ºС следует использовать ремонтную смесь «EMACO FAST COLABILE» или «ЕМАСО® T545» на основе фосфатно-магниевого цемента при температуре до -20°С. При производстве работ с применением ремонтной смеси «ЕМАСО® T 545» должен быть обеспечен водоотвод для исключения контакта с водой и увлажнения смеси в процессе твердения. При использовании ремонтных смесей «ЕМАСО FAST COLABILE» и «ЕМАСО® Т545» в их состав дополнительно вводится инертный заполнитель в соответствии с технической документацией ООО «Строительные системы».

Ремонтные работы по устройству слоя вторичной защиты полимерцементными покрытиями «Masterseal-540» или «Masterseal-588» должны выполняться только при температуре воздуха не менее 10ºС.

Технология производства ремонтных работ должна включать:

1. Устройство временной пространственной опоры.

2. Удаление разрушенного бетона с места омоноличивания легкими перфораторами или пневмозубилом с частотой не менее 3000 ударов в минуту и энергией единичного удара до 5 Дж с оголением арматурных стержней по всему периметру на глубину не менее 10 мм от поверхности арматуры.

3. Очистку арматурных стержней и анкерных креплений от ржавчины металлическими щетками до степени Sa 2 1/2 (удалена окалина и ржавчина, на поверхности стали остаются только остатки, видимые как затенения).

Рис. 3. Схема устройства пространственных временных опор при замене бетона омоноличивания оголовков свай с ростверком (план).

1. Сборный железобетонный ростверк. 2. Железобетонные сваи (С×35×14-1).

3. Анкерное крепление ростверка к оголовку сваи. 4. Сплошной настил из шпал.

5. Стальные балки двутаврового профиля или рельсов с клиньями из

металлических пластин. 6. Гравийное или щебеночное основание.

7. Спрофилированный и уплотненный естественный грунт без растительного

покрова. 8. Анкерное крепление стойки стальной опоры.

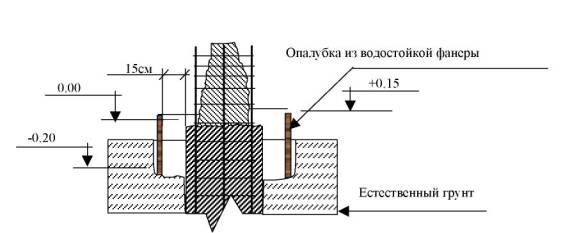

4. Отрывку котлована вокруг оголовка сваи на глубину около 20 см ниже отметки оголовка и на расстояние около 15 см от боковых поверхностей сваи в соответствии с рис. 4.

5. Очистку оголовка сваи от биологических отложений и грязи с использованием металлических щеток и промывкой водой под давлением 160 - 180 атм. с использованием поверхностно-активных веществ.

6. Изготовление и установку вокруг оголовка сваи опалубки квадратного сечения 65×65 см и высотой не менее 30 см из водостойкой фанеры.

Рис. 4. Схема отрывки котлована у оголовка сваи и установки опалубки (ростверк и анкерное крепление условно не показаны).

7. На строительной площадке в зависимости от толщины восстанавливаемого слоя бетона и условий производства работ готовят бетонную смесь «EMACO® S88» или «EMACO® S66» или «EMACO FAST COLABILE» или «ЕМАССГ Т545» в соответствии с технической документацией ООО «Строительные системы».

Условия производства, укладки и ухода за свежеуложенными бетонными смесями должны обеспечивать достижение характеристик бетона в соответствии с технической документацией.

8. При отсутствии возможности откачки воды из опалубки заливка готовой бетонной смеси «EMACO®» с использованием вертикально установленной трубы диаметром 100 – 120 мм (за исключением случаев применения «EMACO" T 545»). Труба должна быть установлена на расстоянии 5 –10 см от низа опалубки и не перемещаться в процессе заливки бетонной смеси. Заполнение пространства в опалубке обеспечивается высокой подвижностью бетонной смеси (ОК=26 – 28 см). В том случае, если вода может быть удалена из опалубки заливку бетонной смеси можно производить непосредственно в опалубку без использования трубы. Рекомендуется заливать бетонную смесь в одно место для предотвращения защемления воздуха и образования воздушных пор в бетоне. В процессе заполнения бетонной смесью опалубки вода будет вытеснена смесью за пределы опалубки. Уровень поверхности бетона будет находиться на 10-15 см выше горизонта поверхностной воды.

9. Через 3-4 часа после заливки бетонной смеси в опалубку на поверхности бетона мастерком производится насечка в виде бороздок, изготавливается и устанавливается опалубка для окончательного омоноличивания оголовка сваи и ростверка. Размеры опалубки должны быть подобраны таким образом, чтобы минимальная толщина защитного слоя бетона над арматурой была не менее 30 мм. Верхняя часть опалубки плотно прижимается к нижней поверхности плиты ростверка. Для создания герметичного соединения между верхом опалубки и поверхностью плиты ростверка рекомендуется использовать пенополистирол или быстротвердеющие бетонные смеси типа «PCI PolyfTx Plus». На одной из граней опалубки в верхней части делается прорезь диаметром около 5 см, в которую устанавливается лоток или воронка из жести или пластмассы. Уровень верхалотка или воронки должен быть не менее, чем на 20 см выше уровня нижней плоскости ростверка, для обеспечения плотного примыкания бетонной смеси к ростверку (рис. 5).

10. Готовая бетонная смесь «ЕМАСО®» заливается через лоток или воронку в отверстие опалубки непрерывно до момента, когда уровень смеси в лотке или воронке будет оставаться неизменным. Для удаления защемленного воздуха между нижней плоскостью ростверка и бетонной смесью рекомендуется двигать вперед-назад гибкой арматурой через отверстие в воронке или лотке.

11. Перерыв в бетонировании по п.8 и п. 11 не должен превышать 12 часов.

12. После набора прочности бетоном до класса В 22,5 лоток или воронка и вся опалубка удаляются и производится проверка качества сопряжения нижней поверхности плиты ростверка с бетоном омоноличивания.

13. Уход за бетоном омоноличивания производится периодическим смачиванием водой в течение 2-х суток или обработкой поверхности свежеуложенного бетона пленкообразующим составом.

Лоток или воронка для заливки смеси

Рис. 5. Схема заполнения опалубки на участке омоноличивания оголовка сваи и ростверка бетонной смесью «ЕМАСО®».

14. Анкерные отверстия в плите ростверка заполняются суспензией пластифицированного безусадочного портландцемента «MACFLOW®» по СТО 70386662-002-2005 с водоцементным отношением 0,32-0,34. Для этого необходимо ослабить крепежные болты и в образовавшийся зазор (около 5 мм) залить суспензию цемента «MACFLOW®», приготовленную заранее в соответствии с технической документацией ООО «Строительные системы».

15. Металлические элементы крепления опоры к плитам ростверка рекомендуется после тщательной очистки от пластинчатой коррозии и рыхлой ржавчины обработать воднодисперсионной грунтовкой с модификатором ржавчины «Мастерсил 300В».

16. Восстановление защитного слоя арматуры ростверка производят тиксотропной бетонной смесью «EMACOw S88C». Для чего, в местах с разрушенным защитным слоем и на участках с трещинами, расположенными в зоне прохождения арматуры, удаляют поврежденный бетон, арматуру тщательно очищают от ржавчины металлическими щетками и восстанавливают защитный слой бетонной смесью «EMACO® S88C» или «ЕМАСО® 90».

17. Для защиты остальной части плит ростверка от разрушения и коррозии арматуры необходимо обеспечить водоотвод с верхней поверхности плиты ростверка. Водоотвод обеспечивается созданием крышеобразного профиля на поверхности плиты ростверка, одновременно с этим обеспечивается защита старого бетона от избыточного увлажнения. Для создания крышеобразного профиля рекомендуется использовать тиксотропную высокоплотную бетонную смесь «ЕМАСО® 90». Минимальная толщина слоя бетонной смеси «ЕМАСО® 90» должна быть не менее 5 мм.

18. Для полной защиты кавернозного и пористого бетона ростверка от влаги производится обработка всех поверхностей защитным полимерцементным составом «Masterseal-540» или «Masterseal-588» в два слоя с общим расходом 2,5 -3 кг/м .

19. Устройство по периметру свайных фундаментов отмостки из песчано-гравийной смеси с уплотнением