| ЗАКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО

ПРОЕКТИРОВАНИЕ И СТРОИТЕЛЬСТВО Москва 2007 ПредисловиеЦели и принципы стандартизации в Российской Федерации установлены Федеральным -законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения» Сведения о стандарте 1 РАЗРАБОТАН И ВНЕСЕН - ЗАО «Полимергаз» при участии Казанского ОАО «Органический синтез», ОАО «Запсибгазпром», ООО «Вертикаль», ООО «Средневолжская газовая компания» и ООО «Саратовский трубный завод». 2 ОДОБРЕН И РЕКОМЕНДОВАН для применения в качестве нормативного документа в строительстве на заседании Межведомственного координационного совета по техническому совершенствованию газораспределительных систем и других инженерных коммуникаций (МвКС) при участии представителей Экспертного Совета по строительству, архитектуре и стройиндустрии Комитета по промышленности, строительству и наукоемким технологиям Государственной Думы РФ четвертого созыва - Протокол от 13 марта 2007г. № 41 3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕПриказом ЗАО «Полимергаз» от 12 апреля 2007 г. № 7-0 4 Настоящий стандарт включает в себя особенности проектирования и строительства полиэтиленовых газопроводов давлением до 1,2 МПа и реконструкции изношенных газопроводов 5 ВВЕДЕН ВПЕРВЫЕ ВведениеНастоящий стандарт «Проектирование и строительство полиэтиленовых газопроводов давлением до 1,2 МПа и реконструкция изношенных газопроводов» разработан ЗАО «Полимергаз» впервые по решению Межведомственного координационного совета по техническому совершенствованию газораспределительных систем и других инженерных коммуникаций (МвКС) - протокол от 21 апреля 2005 г. № 36, в начале, как рекомендательный документ: Свод правил по проектированию и строительству, затем он был переоформлен в Стандарт организации - протокол заседания МвКС от 13 марта 2007г. № 41. Необходимость разработки стандарта связана с тем, что: - в 01.01.05 г. введено в действие Изменение № 3. к национальному стандарту ГОСТ Р 50838 «Трубы из полиэтилена для газопроводов. Технические условия», согласно которому был существенно расширен сортаментный ряд труб, установленное граничное значение расчетного коэффициента запаса прочности (С≥2,0) приведено в соответствие с требованиями международных стандартов ИСО 4437:1997 «Полиэтиленовые трубы для транспортирования газообразного топлива. Метрическая серия. Технические требования» и ЕН 1555-1:2002, ЕН 1555-2:2002 ЕН 1555-7:2003 «Системы трубопроводов из пластмасс для транспортирования газообразного топлива. Часть 1: Общие положения, Часть 2: Трубы, Часть 7: Руководство для оценки соответствия»; - внесение изменений в действующие нормативные документы в области проектирования и строительства не предусмотрено ст. 46 ФЗ № 184-ФЗ «О техническом регулировании»; - в настоящее время в России построено и эксплуатируется более 50 тыс. км внутри- и межпоселковых полиэтиленовых газопроводов, подавляющее большинство которых рассчитаны на давление до 0,3 МПа, и меньшая часть - до 0,6 МПа, т.к. требования действующих нормативных документов для полиэтиленовых газопроводов основаны на нормативно-правовых актах РФ, которые в основном гармонизированы с международными нормами только для рабочего давления до 0,6 МПа; - по данным Немецкого союза по газо- и водоснабжению (DVGW) уже более 20 лет в Западной Европе на практике применяются трубы полиэтиленовые для газопроводов с коэффициентом запаса С≥2,0 при нормативном сроке эксплуатации 50 лет, а при строительстве новых газопроводов в Германии на 80-90% используются только полиэтиленовые трубы, причем основополагающие требования по рабочим давлениям газа и к полиэтиленовых трубам для газопроводов предусмотрены в технических правилах DVGW G 472, предусматривающие применение труб из ПЭ 100 с максимальным рабочим давлением газа 1,0 МПа. Стандарт разработан в развитие действующих Сводов правил СП 42-103-2003 «Проектирование и строительство газопроводов из полиэтилена и реконструкция изношенных газопроводов» и СП 42-101-2003 «Общие положения по проектированию и строительству газораспределительных систем из металлических и полиэтиленовых труб» и устанавливает требования проектирования и строительства новых и реконструкцию изношенных трубопроводов газораспределительных сетей, сооружаемых из труб полиэтиленовых (типа ПЭ 80 и 100) с номинальным наружным диаметром до 400 мм включительно при максимальном рабочем давлении не более 1,2 МПа и температуре газа на входе в трубопровод не выше +40°С. Стандарт содержит опробованные на практике и официально признанные технические решения, средства и способы реализации обязательных требований, установленные СНиП 42-01, а также особенности проектирования и строительства полиэтиленовых газопроводов давлением до 1,2 МПа и реконструкции изношенных стальных газопроводов, современные нормы и другие требования, введенные Изменением № 3 к ГОСТ Р 50838-95 «Трубы из полиэтилена для газопроводов. Технические условия». В разработке стандарта принимали участие: В.Е. Удовенко, канд. техн. наук В.С. Тхай, Ю.В. Коршунов (ЗАО «Полимергаз»), В.Н. Кудряшов, Н.С. Гайнуллин (Казанское ОАО «Органический синтез»), М.А. Красников (ОИ «Омскгазтехнология» ОАО «Запсибгазпром»), Н.А. Шишов - Советник Российской Федерации 2-го класса, Н.Б. Стерлягов (ООО «Вертикаль»), В.В. Лотц (ООО «СВГК»). СодержаниеСТО 45167708-01-2007 СТАНДАРТ ОРГАНИЗАЦИИ ЗАО «ПОЛИМЕРГАЗ»ПРОЕКТИРОВАНИЕ

И СТРОИТЕЛЬСТВО ПОЛИЭТИЛЕНОВЫХ DESIGN AND CONSTRUCTION OF POLYETHILENE GAS Дата введения 2007-05-011 Область примененияНастоящий стандарт распространяется на процессы проектирования и строительства новых газопроводов, сооружаемых из труб полиэтиленовых (типа ПЭ 80 и 100) с номинальным наружным диаметром до 400 мм включительно при максимальном рабочем давлении не более 1,2 МПа и температуре газа на входе в трубопровод не выше +40°С, и реконструкции изношенных газопроводов с применением полиэтиленовых труб. При проектировании, строительстве и реконструкции газопроводов следует руководствоваться требованиями [1], [2], [3] и положениями [4], [5], [6] и других нормативных документов, утвержденных в установленном порядке. Трубы и детали соединительные (далее детали) должны иметь разрешение Ростехнадзора на применение и Техническое свидетельство Росстроя о пригодности их для применения в строительстве подземных газопроводов с МОР до 1,2 МПа на территории РФ. 2 Нормативные ссылкиВ настоящем стандарте использованы ссылки на следующие стандарты: ГОСТ 12.1.005-88 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны ГОСТ 12.1.044-89 ССБТ. Пожаровзрывоопасность веществ и материалов. Номенклатура показателей и методы их определения ГОСТ 12.4.121-83 ССБТ. Противогазы промышленные фильтрующие. Технические условия ГОСТ 868-82 Нутромеры индикаторные с ценой деления 0,01 мм. Технические условия ГОСТ 2226-88 Мешки бумажные. Технические условия ГОСТ 2991-85 Ящики дощатые неразборные для грузов массой до 500 кг. Общие технические условия; ГОСТ 4045-75 Тиски слесарные с ручным приводом. Технические условия ГОСТ 6507-90 Микрометры. Технические условия ГОСТ 7502-98 Рулетки измерительные металлические. Технические условия ГОСТ 8032-84 Предпочтительные числа и ряды предпочтительных чисел. ГОСТ 9142-90 Ящики из гофрированного картона. Общие технические условия ГОСТ 9396-88 Ящики деревянные многооборотные. Общие технические условия ГОСТ 10354-82 Пленка полиэтиленовая. Технические условия ГОСТ 14192-96 Маркировка грузов ГОСТ 15846-2002 Продукция, отправляемая в районы Крайнего Севера и приравненные к ним местности. Упаковка, маркировка, транспортирование и хранение. ГОСТ 17811-78 Мешки полиэтиленовые для химической продукции. Технические условия ГОСТ 18573-86 Ящики деревянные для продукции химической промышленности. Технические условия ГОСТ 18599-2001 Трубы напорные из полиэтилена. Технические условия ГОСТ 19667-74 Контейнер специализированный групповой массой 5,0 т для штучных грузов ГОСТ 21650-76 Средства скрепления тарно-штучных грузов в транспортных пакетах. Общие требования ГОСТ 22852-77 Ящики из гофрированного картона для продукции приборостроительной промышленности. Технические условия ГОСТ Р 50838-95 с изм. № 1-3 «Трубы из полиэтилена для газопроводов. Технические условия ГОСТ Р 51613 Трубы напорные из непластифицированного поливинилхлорида. Технические условия. Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов в информационной системе общего пользования - на официальном сайте национального органа Российской Федерации по стандартизации в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, в текущем году. Если ссылочный документ заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться замененным (измененным) документом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку. 3 Термины и определенияВ настоящем стандарте применены следующие термины с соответствующими определениями: 3.1 стандартное размерное отношение трубы, SDR: Отношение номинального наружного диаметра трубы d к номинальной толщине стенки е. SDR детали принимают равным SDR трубы. 3.2 овальность труб, мм: Разность между максимальным и минимальным наружными диаметрами у торца трубы (детали). 3.3 минимальная длительная прочность, MRS, МПа: Значение напряжения, определяющего свойство полиэтилена марок, применяемых для изготовления труб, полученное путем экстраполяции на срок службы 50 лет при температуре 20 ВС данных испытаний труб на стойкость к внутреннему гидростатическому давлению с нижним доверительным интервалом 97,5 % и округленное до ближайшего нижнего значения ряда R10 по ГОСТ 8032. 3.4 максимальное рабочее давление, МОР, МПа: Максимальное рабочее давление газа в трубопроводе, допускаемое для постоянной эксплуатации, вычисляют по формуле MOP=2MRS / C(SDR-1), где: SDR - стандартное размерное отношение, С - расчетный коэффициент запаса прочности. 3.5 расчетный коэффициент запаса прочности, С: Общий коэффициент со значением ≥2, который выбирают с учетом условия эксплуатации газопровода. 4 Общие положения4.1 При выборе труб и деталей, запорной арматуры, кроме требований настоящего стандарта, учитывают общие положения [4] и [6] 4.2 Организацию и порядок проведения производственного контроля качества строительно-монтажных работ предусматривают в соответствии с положениями [4], [6], требованиями [2] и настоящего стандарта. 5 Трубы и детали5.1 Трубы и детали из полиэтилена характеризуют типом полиэтилена, который определяется минимальной длительной прочностью MRS, и стандартным размерным отношением SDR. Расчетный коэффициент запаса прочности трубы и детали выбирают при проектировании газораспределительных трубопроводов с учетом условий эксплуатации. 5.2 Для проектирования, строительства новых полиэтиленовых газопроводов давлением от 0,6 до 1,2 МПа, а также реконструкции стальных газопроводов, используют полиэтиленовые трубы, изготовленные из ПЭ 80 (MRS 8,0 МПа) и ПЭ 100 (MRS 10,0 МПа), с расчетным с коэффициентом запаса прочности C≥2,0, которые должны удовлетворять условиям по: - МОР газопровода, вычисляемого в зависимости от MRS по формуле: МОР=2·MRS/ С·(SDR-1) МПа; - критическому давлению Рс быстрого распространения трещин, вычисляемого по формуле: Рс = МОР/2,4-0,072 - для труб диаметром ≥ 90 мм при максимальном рабочем давлении газопровода больше 0,4 МПа, т.е. МОР = Рс·2,4 + 0,173, МПа. Тип полиэтилена и SDR трубы выбирают по таблице 1 (Приложение А ГОСТ Р 50838) в зависимости от максимального рабочего давления в новом газопроводе и газопроводе, подлежащем реконструкции, и условий эксплуатации, и принятого с их учетом расчетного значения коэффициента запаса прочности. Таблица 1

Требования к материалам труб, деталей и маркировочных полос приведены в приложении А настоящего стандарта. 5.3 Для строительства и реконструкции газопроводов применяют трубы полиэтиленовые, изготовленные по нормативной документации (ГОСТ Р 50838, [7] и др.), утвержденной и зарегистрированной в установленном порядке. Общий сортамент, основные показатели качества и значения расчетной массы труб полиэтиленовых приведены в Приложениях Б, В и Г настоящего стандарта. Перечень основных российских производителей пластмассовых труб и деталей соединительных приведен в приложении Д настоящего стандарта. 5.4 Внутренний диаметр трубы определяют гидравлическим расчетом в соответствии с [4]. 5.5 Трубы и детали каждого изготовителя должны иметь разрешения согласно разделу 1 настоящего стандарта для применения в строительстве подземных газопроводов давлением от 0,6 до 1,2 МПа. При проектировании и строительстве газопроводов с рабочим давлением от 0,6 до 1,2 МПа используют трубы и детали, изготовленные из полиэтилена одного типа (MRS), с одним SDR. Допускается применять детали с SDR 11, снабженные усиливающей оболочкой (каркасом и др.), например, из стеклопластика, изготовленные в заводских условиях по нормативной документации. 5.6 Для присоединения ответвлений полиэтиленовых газопроводов давлением от 0,6 до 1,2 МПа к трубе полиэтиленовой или стальной используют стальные тройники и неразъемные соединения «полиэтилен-сталь», для изготовления которых применяют трубы из полиэтилена типа ПЭ 100 с SDR 9 и стальные по нормативной документации. Стальные тройники и неразъемные соединения «полиэтилен-сталь» каждого изготовителя должны иметь сертификат соответствия, разрешение на применение и подтверждение в установленном порядке их пригодности для применения в строительстве подземных газопроводов давлением от 0,6 до 1,2 МПа. Рисунок и сортамент неразъемных соединений «полиэтилен-сталь» для МОР от 0,6 до 1,2 МПа приведены в Приложении Е настоящего стандарта. 5.7 Для присоединения трубы полиэтиленовой к стальному газопроводу используют разъемные и неразъемные соединения «полиэтилен-сталь», соответствующие по МОР и изготовленные в заводских условиях по нормативной документации. Разъемные фланцевые соединения «сталь-полиэтилен» (при их необходимости) следует устанавливать преимущественно в колодцах и, как исключение, в защитном футляре с контрольной трубкой. 6 Особенности проектирования подземных полиэтиленовых газопроводов6.1 Общие положения по проектированию подземных газопроводов должны соответствовать требованиям [3] и [9], положениям [4] и [6]. 6.2 При выборе трассы полиэтиленовых подземных газопроводов с МОР от 0,3 до 0,6 МПа на территориях поселений и городских округов, застроенных преимущественно одно - двухэтажными и коттеджными жилыми домами, необходимо учитывать генеральные планы поселений и городских округов, которые включают в себя карты существующего и планируемого размещения объектов капитального строительств, в т.ч. электро-, тепло-, газо- и водоснабжения населения, всех транспортных инженерных сооружений и иных объектов, входящих в состав поселения, городского округа, находящихся в сфере градостроительной деятельности администрации поселения и городского округа. При выборе трассы полиэтиленовых подземных газопроводов между поселениями (межселенных), либо между отдельными населенными пунктами (межпоселковых), не входящими в состав поселения и городского округа, с рабочим давлением от 0,6 до 1,2 МПа необходимо учитывать схему территориального планирования муниципального района. В случае выбора трассы полиэтиленовых подземных газопроводов между поселениями (межселенных), входящими в состав двух или нескольких муниципальных районов, необходимо учитывать также схемы территориального планирования субъекта Российской Федерации. 6.3 Проектирование газопровода осуществляют с учетом результатов проведенного анализа степени опасности и риска возможных аварий, которые неблагоприятно могут повлиять на людей, имущество и окружающую среду [1]. 6.4 Проектом газоснабжения должен быть предусмотрен уточненный гидравлический расчет исходя из условия бесперебойного газоснабжения всех потребителей в часы максимального потребления газа. Допускается производить гидравлический расчет по номограммам приложения Ж, составленным по формулам расчета диаметра и допустимых потерь давления [4]. 6.5 Внутри- и межселенные полиэтиленовые подземные газопроводы должны быть запроектированы таким образом, чтобы была обеспечена надежная и безопасная их эксплуатация в течение всего срока службы. 6.6 Минимальные расстояния от зданий, сооружений и инженерных коммуникаций до полиэтиленовых газопроводов давлением до 0,6 МПа принимают с учетом требований [3] и положений [4]. В местах пересечения или параллельной прокладки полиэтиленового газопровода с бесканальной теплотрассой температура наружной поверхности полиэтиленового газопровода не должна превышать плюс 40°С за весь период эксплуатации. 6.7 Минимальное расстояние по вертикали (в свету) между газопроводом (футляром) давлением от 0,6 до 1,2 МПа и подземными инженерными коммуникациями, кроме кабелей силовых и связи, в местах их пересечения принимают не менее 0,4 м. Расстояние от фундаментов зданий и сооружений до газопроводов диаметром: - до 300 мм - не менее 15 м; - свыше 300 мм - не менее 25 м. Расстояния от газопровода давлением от 0,6 до 1,2 МПа до других инженерных коммуникаций соответствуют указанным в приложении В [4]. 6.8 Глубину прокладки полиэтиленового газопровода давлением до 0,6 МПа принимают в соответствии с требованиями [3] и положениями [4]. Глубину заложения газопровода давлением от 0,6 до 1,2 МПа принимают не менее 1,0 м до верха трубы. Дно траншеи засыпают песчаным грунтом на высоту не менее 10 см. Песчаное основание не должно содержать куски кирпича, щебня, камня, металлических частей или других твердых включений, которые могут повредить наружную поверхность трубы. Присыпку газопровода следует производить, как правило, песчаным грунтом на высоту не менее 20 см над верхом трубы. В грунте присыпки не допускается наличие твердых включений, например, куски кирпича, щебня, камня и т.п. Допускается производить присыпку мелко гранулированным грунтом и грунтом обратной засыпки. 6.9 На присыпанный газопровод на всём протяжении укладывают полиэтиленовую сигнальную ленту жёлтого цвета [8] шириной не менее 0,2 м с несмываемой надписью «Газ» или «Осторожно! Газ» на расстоянии 0,2 м от верха присыпанного газопровода. Вдоль трассы межселенного газопровода предусматривают также укладку изолированного алюминиевого или медного провода. Допускается укладка провода в одну траншею с полиэтиленовой сигнальной лентой. 6.10 При прокладке газопроводов на пахотных и орошаемых землях глубина заложения составляет не менее 1.2 м до верха трубопровода. 6.11 Глубину заложения газопровода давлением от 0,6 до 1,2 МПа в особых природных и климатических условиях выбирают с учетом требований [3]. 6.12 Повороты линейной части газопровода из полиэтиленовых труб с SDR 9 в горизонтальной и вертикальной плоскостях выполняют полиэтиленовыми отводами или упругим изгибом с радиусом не менее 60 диаметров. 6.13 Пересечение газопроводов с автомобильными (I-III категорий) и железными (общего пользования) дорогами предусматривают в защитных футлярах из стальных или неметаллических труб большего диаметра в соответствии с требованиями [3] и положениями [4] и [6]. Газопровод в футляре должен сохранять равномерное положение относительно стенок футляра; концы футляра заделывают. 6.14 Пересечение газопроводом водных преград допускается производить открытым способом или методом наклонно-направленного бурения (ННБ), при наличии такой технической возможности. 6.15 Рекомендуемые минимальные наружные диаметры футляров из стальных труб с учетом возможности размещения разъемных и неразъемных соединений «полиэтилен-сталь» для диаметров труб полиэтиленовых до 400 мм приведены в таблице 2, футляров из неметаллических труб - в таблице 3. Таблица 2

Таблица 3

6.16 При прохождении газопровода в сезонно-обводняемых грунтах предусматривают его балластировку. Конструкции балластирующих устройств и способы производства работ должны обеспечивать рассредоточенное воздействие на трубопровод во избежание возникновения недопустимых деформаций труб. При применении средств баластировки, оказывающих сосредоточенное воздействие на газопровод, необходимо учитывать ограничение предельно допустимого значения овализации труб. Допускается производить балластировку газопровода грунтом обратной засыпки, закрепляемым нетканым синтетическим материалом (НСМ) или применять пригрузы из стеклотканных мешков, наполненных песчанно-цементной смесью, которая под действием грунтовых вод превращается в бетон, а также использовать другие типы пригрузов, не повреждающие наружную поверхность полиэтиленовой трубы. Высота фунта закрепляемого в траншее НСМ, вес пригруза определяют расчётом по [6]. Балластирующие устройства на газопроводе устанавливают на равном расстоянии друг от друга; групповая установка их не допускается. 6.17 При балластировке газопровода пригрузами из высокоплотных материалов (железобетон, чугун и др.) расстояния между ними определяются приведенными условиями (по уточненной формуле (13) [6]):

где нагрузка от упругого отпора газопровода qизг при свободном изгибе газопровода в вертикальной плоскости должна определяться по формулам: для выпуклых кривых

для вогнутых кривых

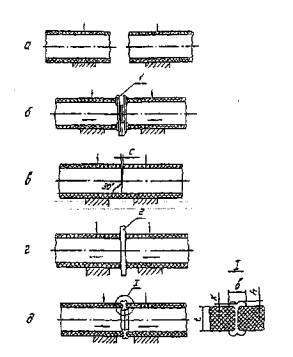

7 Особенности строительства подземных полиэтиленовых газопроводов7.1 Входной контроль качества труб и деталей7.1.1 Трубы и детали, поступившие на объект строительства, подвергают внешнему осмотру с целью определения соответствия их проектной документации и обнаружения механических повреждений в процессе их транспортирования; кроме того производят входной контроль качества по основным их размерам и характеристикам. Определение внешнего вида поверхности и размеров труб и деталей следует производить по методикам, указанным в нормативной документации на продукцию (ГОСТ Р или технические условия - ТУ). 7.1.2 Входной контроль качества труб и деталей на объекте строительства должен производится специалистами аттестованной в установленном порядке лаборатории. 7.1.3 Документ о качестве, сопровождающий каждую партию труб (деталей), содержит: наименование и (или) товарный знак предприятия-изготовителя; номер партии и дату изготовления; условное обозначение трубы (детали); размер партии в метрах (штуках); марку сырья; условия и сроки хранения; результаты испытаний или подтверждение о соответствии качества требованиям нормативной документации. 7.1.4 Условное обозначение труб включает в себя последовательно слова «труба», тип полиэтилена (ПЭ 80, ПЭ 100) и «ГАЗ», стандартное размерное отношение SDR, тире, значения номинального диаметра, толщины стенки трубы и обозначение нормативного документа на продукцию (ГОСТ Р или ТУ). Пример, условное обозначение трубы из полиэтилена типа ПЭ 100, SDR 9, номинальным наружным диаметром 225 мм и номинальной толщиной стенки 25,2 мм: Труба ПЭ 100 ГАЗ SDR 9 - 225×25,2 ГОСТ Р 50838. Условное обозначение детали для соединения с трубой и деталью методом сварки встык состоит, как правило, из наименования детали и типа ПЭ (ПЭ 80, ПЭ 100), номинального наружного (присоединительного) диаметра, стандартного размерного отношения SDR соединяемых труб, слова «ГАЗ», обозначения нормативного документа на продукцию (ГОСТ Р или ТУ). Пример условного обозначения отвода из ПЭ 100 с номинальным присоединительным диаметром 225 мм для труб SDR11: Отвод ПЭ100 225 SDR 11 ГАЗ ТУ... Пример условного обозначения седлового отвода из ПЭ 100 с номинальными присоединительными диаметрами 110×32 мм, SDR 11: Седловой отвод ПЭ 100 SDR 11 ГАЗ 110×32 ТУ... 7.1.5 Размер партии труб и деталей соответствует величине, установленной нормативными документами на продукцию: - для труб диаметром от 40 до 90 мм - не более 10000 м; - для труб диаметром от 110 и 160 мм - не более 5000 м; - для труб диаметром от 180 мм и более - не более 2000 м; - для деталей без ЗН - не более 2000 шт.; - для деталей с ЗН - не более 1000 шт. 7.1.6 Для проведения входного контроля от партии труб и деталей отбирают: - диаметром 225 мм и более - 2% труб или деталей; - диаметром от 90 до 200 мм - 1% " " " ; - диаметром 75 мм и менее - 0,25% " " " Для входного контроля качества труб по показателям внешнего вида и размерам от поступившей партии заказчик отбирает не менее пяти проб в виде отрезков труб. Если количество поступивших труб и деталей меньше пяти штук, то контролю подвергаются все. Размеры труб, поставляемых в бухтах или катушках, проверяют на концах. 7.1.7 Механические и другие испытания труб и деталей при входном контроле проводят по усмотрению потребителя. 7.1.8 Внешний вид поверхности трубы и деталей определяют визуально без применения дополнительных увеличительных приборов. По внешнему виду трубы должны иметь гладкие наружную и внутреннюю поверхности. Допускаются незначительные продольные полосы и волнистость, не выводящие толщину стенки трубы за пределы допускаемых отклонений. На наружной, внутренней и торцовой поверхностях труб не допускаются пузыри, трещины, раковины, посторонние включения. Цвет труб - желтый или черный с желтыми продольными маркировочными полосами в количестве не менее трех, равномерно распределенными по окружности трубы. Характерный цвет трубы для газопроводов или маркировочных полос на ней из ПЭ 80 - лимонно-желтый; из ПЭ 100 - желто-оранжевый (см. цветную вставку [6]). Оттенки не регламентируются. Допускается по согласованию с потребителем поставка труб без жёлтых полос. Трубы имеющие нечеткую маркировку завода - изготовителя, не допускается применять для строительства газопроводов. Внутренние и наружные поверхности деталей не должны иметь следов усадки (утяжины), трещин, вздутий и других дефектов, ухудшающие их эксплуатационные свойства. Допускаются незначительные следы от формующего инструмента, следы от механической обработки и холодных спаев (стыков). Цвет деталей желтый, оранжевый и черный. Оттенки не регламентируются. 7.1.9 Размеры труб (диаметр и толщина) и овальность труб и деталей определяют при температуре (23 ± 5) °С. Перед измерением образцы следует выдерживать при указанной температуре не менее 2 ч. Определение среднего наружного диаметра проводят на каждой отобранной пробе на расстоянии не менее 150 мм от торцов в одном сечении. Средний наружный диаметр определяют измерением периметра трубы с погрешностью не более 0,1 мм и делением его на 3,142. Средний наружный диаметр допускается определять также, как среднее арифметическое измерений диаметра в двух взаимно перпендикулярных направлениях. У деталей без ЗН проверяют значение наружного присоединительного диаметра и толщины стенки детали в зоне присоединения. Измерения проводят на расстоянии 5 мм от торца детали аналогично с определением размеров труб. У муфт с ЗН контролируют средний внутренний диаметр раструба нутромером индикаторным по ГОСТ 868, который определяют как среднее арифметическое значение максимального и минимального диаметра. В седелках крановых с ЗН контролируют величину присоединительного диаметра корпуса отвода и накладки с помощью проходного и непроходного калибров-шаблонов на наличие зазора в зоне сварки и величин среднего наружного диаметра хвостовика корпуса седелки. У деталей с ЗН, упакованных в индивидуальные полиэтиленовые пакеты, целостность упаковки не должна быть нарушена. Неразъемные соединения «полиэтилен-сталь» подвергают проверке целостности защитной оболочки (муфты полиэтиленовой) в месте соединения полиэтиленовой и стальной частей соединения, величин наружных диаметров и толщины стенки у торцов детали. Измерения толщины проводят на расстоянии 5 мм от торца детали. 7.1.10 Толщину стенки определяют с обоих торцов каждой пробы трубы (детали) не менее чем в шести точках, равномерно расположенных по периметру образца: - на расстоянии не менее 10 мм от торца каждой пробы трубы; - на каждом присоединительном конце детали на расстоянии 5 мм от торца. Измерения проводят микрометром типа МТ или стенкомером с заданной ГОСТ Р 50838 погрешностью. 7.1.11 Овальность труб и деталей всех видов определяют как разность между максимальным и минимальным наружными диаметрами, измеренными по ГОСТ 29325 в одном сечении пробы штангенциркулем или микрометром типа МК. 7.1.12 По истечении гарантийного срока хранения, указанного в нормативном документе на трубы и детали, нечеткой маркировке, несоответствии маркировки сопроводительному или нормативному документу или утере документа о качестве на изделия, решение о пригодности их для строительства газопровода принимается потребителем по результатам испытаний по всем нормируемым показателям нормативного документа на продукцию, проведенных испытательной лабораторией, аттестованной на право проведения таких испытаний. 7.1.13 По результатам входного контроля составляют заключение о соответствии труб и деталей требованиям нормативного документа. 7.1.14 При соответствии труб и деталей установленным требованиям принимается решение о передаче их в строительство газопровода. 7.1.15 При получении неудовлетворительных результатов испытаний входного контроля партию труб и деталей бракуют, уведомляют изготовителя о несоответствии продукции требованиям нормативного документа и выставляют изготовителю требования о принятии мер по предотвращению причинения вреда, а при невозможности их осуществления, об отзыве продукции, и возмещении причиненного вреда имуществу. 7.1.16 В случае непринятия изготовителем мер по возмещению причиненного вреда имуществу потребитель вправе направить информацию о несоответствии партии труб и деталей установленным нормативным документом требованиям в органы государственного контроля (надзора). 7.2 Транспортирование и хранение труб и деталей7.2.1 Транспортирование и хранение труб и деталей на объекте строительства и при производстве строительных работ должна осуществляться в соответствии с требованиями нормативной документации на продукцию. Трубы в отрезках диаметром 200 мм и менее поставляют связанными в пакеты массой до 3 т. Допускается при транспортировании трубы диаметром более 200 мм в пакеты не связывать, а по согласованию с потребителем трубы в отрезках поставлять без упаковки. Трубы диаметром до 180 мм транспортируют и хранят смотанными в бухту или на катушку; концы труб должны быть заглушены и жестко закреплены. 7.2.2 Трубы поставляют в прямых отрезках, бухтах и на катушках; трубы диаметром 200 мм и более - только в прямых отрезках. Длина труб в прямых отрезках может быть от 5 до 24 м с кратностью 0,5 м. По согласованию с потребителем трубы в прямых отрезках могут поставляться с кратностью 0,25 м по длине. В партии труб в отрезках допускается до 5 % труб длиной менее 5 м, но не менее 3 м. Длина труб в бухтах составляет от 50 до 400 м. Длину труб на катушках определяет изготовитель в зависимости от объема поставки. Ориентировочная длина трубы в зависимости от диаметра, смотанной в бухту и на катушку, соответствует приведенной в таблице 9 [6]. 7.2.3 Транспортная маркировка бухт, катушек и пакетов должна быть размещена на ярлыках по ГОСТ 14192. 7.2.4 Бухты и пакеты должны быть скреплены средствами по ГОСТ 21650 и другими средствами, не ухудшающие качество поверхности трубы. Бухты скрепляют не менее чем в шести местах. Концы труб должны быть пригнуты (притянуты) к бухте и заглушены. Внутренний диаметр бухты должен быть не менее 20 наружных диаметров трубы. 7.2.5 Пакет труб длиной 6 м должен поставляться скрепленным не менее чем в двух местах, большей длины - не менее чем в трех местах. При поставке труб в труднодоступные районы или с большим количеством перевалок пакеты должны быть скреплены не менее чем в шести местах, а расстояния между местом скрепления - от 1,0 до 1,5 м. Трубы в пакетах на объекте строительства следует хранить в соответствии с требованиями нормативного документа на продукцию. Место хранения должно быть чистым и ровным, снаружи поддерживаться опорами. При хранении труб свыше 2 мес. высота штабеля в целях безопасности и сохранности труб должна быть не более 2 м. При меньших сроках хранения допускается высота штабеля не более 4 м для труб с SDR 11 и SDR 9. 7.2.6 Поставляемые трубы транспортируют любым видом транспорта в соответствии с правилами перевозки грузов, действующими на данном виде транспорта. Поверхность транспортного средства, соприкасающейся с трубами должна быть ровной и предохранять трубы от повреждений. При поставке труб железнодорожным транспортом трубы в отрезках длиной более 5,5 м размещают в открытом подвижном составе, а также на специализированных платформах грузоотправителя. Допускается поставку труб средствами грузоотправителя (получателя) проводить без формирования пакета. Трубы, предназначенные для строительства в районах Крайнего Севера и приравненных к ним местностях должны поставляться упакованными в соответствии требованиям ГОСТ Р 50838 и ГОСТ 15846. Транспортирование труб плетевозами нормативными документами не допускается. 7.2.7 При выполнении погрузочно-разгрузочных работ не допускается перемещение труб волоком; погрузку и разгрузку труб в отрезках рекомендуется осуществлять поштучно вручную (одиночными трубами) или механизированным способом (скрепленные пакеты труб), для чего необходимо использовать съемные грузозахватывающие приспособления (СГП) из синтетических материалов, предохраняющие наружную поверхность труб от повреждений. Сбрасывание труб с транспортных средств не допускается. При перевозке труб автотранспортом длина свешивающихся концов труб не должна превышать 1,0 м. Трубы поставляемые на катушках, должны перевозиться на специальных прицепах в вертикальном положении, допускается транспортирование на платформах в горизонтальном положении. Бухты транспортируют в горизонтальном, а при наличии специальных опор - в вертикальном положении. 7.2.8 Во избежание повреждения труб при транспортировании о металлические и другие твердые предметы нижний ряд труб располагают на деревянных подкладках, укрепленных на платформе транспортного средства. Не связанные в пакеты трубы укладывают так, чтобы в нижнем ряду они располагались вплотную одна к другой, а в последующих рядах - в гнездах, образуемых нижележащими трубами. Число рядов должно быть не более - для труб диаметром менее 160 мм - 14; - для труб диаметром 160 мм и более - 10. Для погрузочно-разгрузочных работ необходимо использовать вилочные автопогрузчики со специальными накладками на вилы. При поднятии бухты краном должны применяться СГП, не повреждающие наружную поверхность труб. Запрещается поднятие бухты вилами погрузчика без накладок и строповка стальными тросами при поднятии краном. Для подъема упаковок с деталями запрещается использование крюков. Захваты автопогрузчика должны быть снабжены защитными накладками, например, обрезками полиэтиленовой трубы, или применены деревянные европоддоны. 7.2. В качестве строповочных средств необходимо использовать СГП, не повреждающие наружную поверхность труб. Запрещается использовать стальные канаты или тросы для подъема одиночных труб, бухты или пакета. 7.2.9 Трубы и детали необходимо оберегать от ударов и механических нагрузок, а их поверхности - от нанесения царапин и других видов повреждений. При транспортировании не допускается чрезмерный изгиб труб (менее чем допустимый радиус упругого изгиба). Необходимо соблюдать особую предосторожность при работе с трубами и деталями при низких температурах окружающего воздуха. 7.2.10 Транспортирование, погрузку и разгрузку труб следует производить при температуре окружающего воздуха не ниже минус 20°С. Допускается погрузку, разгрузку и транспортирование труб в пакетах и на катушке производить при температуре не ниже минус 40°С; при этом необходимо избегать резких рывков, падения и соударений. 7.2.11 Трубы хранят в соответствии с требованиями ГОСТ Р 50838. Заглушки, которые предохраняют от попадания грязи в трубы, во время хранения и транспортирования не следует снимать до непосредственно использования при монтаже газопровода. 7.2.12 Детали следует доставлять на объекты строительства в контейнерах, в которых они должны быть надежно уложены без соударений и смещений при транспортировании, погрузке и разгрузке. Контейнеры должны иметь на наружной поверхности надпись «Не бросать». 7.2.13 Упаковка деталей для доставки на объекты строительства может производится в следующие виды тары: ящики фанерные или дощатые по ГОСТ 9396; ящики деревянные по ГОСТ 18573, ГОСТ 2991 типов IV, VI-2, VI-6, VII; контейнеры-пакеты мягкие из резинотекстильного материала; контейнеры мягкие специальные разового использования, полипропиленовые для сыпучих продуктов; мешки из пленки полиэтиленовой или тканные полимерные для сыпучих продуктов. По согласованию с потребителем допускается детали не упаковывать при условии обеспечения их сохранности от повреждений при транспортировании и хранении перед передачей в строительство. 7.2.14 При транспортировании в крытых вагонах, в контейнерах по ГОСТ 19667 или крытым автомобильным транспортом допускается упаковка деталей в ящики из гофрированного картона по ГОСТ 9142, ГОСТ 22852, бумажные мешки по ГОСТ 2226, мешки полиэтиленовые по ГОСТ 17811, мешки из пленки полиэтиленовой по ГОСТ 10354. Допускается другой вид упаковки, обеспечивающий сохранность деталей 7.2.15 Упаковка деталей, предназначенных для строительства в районах Крайнего Севера и приравненных к ним местностях, должна соответствовать требованиям ГОСТ 15846 и нормативного документа на продукцию. 7.2.16 Трубы и детали хранят отдельно по партиям, сортаменту, наименованию, виду материала. Не допускается при хранении смешивать трубы и детали из полиэтилена разных марок (типов) и SDR. 7.2.17 Не допускается проведение огневых работ в складском помещении или непосредственно на объекте строительства ближе 10 м от места, где хранятся трубы и детали. 7.2.18 Для предохранения штабелей труб от раскатывания крайние трубы следует подклинивать. Допускается использовать и другие приемы или средства: упоры-ограждения, сборно-разборные стеллажи и другие, рекомендуемые [6]. Трубы при складировании укладывают в «седло» или послойно с прокладками между ярусами (при укладке пакетов). Бухты хранят уложенными в горизонтальном положении. Катушки большого диаметра следует хранить в вертикальном положении между специальными опорами. На складе необходимо иметь оборудование для безопасного подъема, перемещения и погрузки. 7.2.19 Детали хранят в закрытых складских помещениях в условиях, исключающих их деформирование, попадание масел и смазок (укладывают в мешки полимерные или контейнеры мягкие полипропиленовые), не ближе 1 м от нагревательных приборов, желательно на стеллажах. Детали с ЗН хранят в упакованными до момента их использования. Детали для сварки встык допускается хранить в полевых условиях не более 4 мес., но при обеспечении их защиты от повреждений и воздействия прямых солнечных лучей. 7.3 Сварка полиэтиленовых газопроводов7.3.1 Соединения полиэтиленовых труб с SDR 9 между собой и с соответствующими деталями выполняют методами сварки в стык и при помощи деталей с ЗН. При сварке полиэтиленовых газопроводов давлением от 0,6 до 1,2 МПа должны использоваться сварочные машины со средней и высокой степенью автоматизации. 7.3.2 Технологический процесс соединения труб между собой и с деталями стыковой сваркой включает (рисунок 1): - подготовку труб и деталей к сварке (очистка, сборка, центровка, механическая обработка торцов, проверка совпадения торцов и зазора в стыке); - сварку стыка (оплавление, нагрев торцов, удаление нагретого инструмента, осадка стыка, охлаждение соединения).

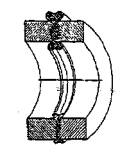

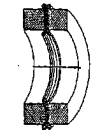

Рисунок 1 Последовательность процесса сборки и сварки встык труб из полиэтилена. а - центровка и закрепление в зажимах сварочного аппарата концов свариваемых труб; б - механическая обработка торцов труб с помощью торцовки 1; в - проверка соосности и точности совпадения торцов по величине зазора «С»; г - оплавление и нагрев свариваемых поверхностей нагретым инструментом 2; д - осадка стыка до образования сварного соединения (К, b и h - буквенные обозначения размеров шва в сечении 1) 7.3.3 Технологический процесс соединения труб с помощью деталей с ЗН включает в себя (рисунок 2): - подготовку концов труб (очистка от загрязнений, механическая обработка - циклевка свариваемых поверхностей или снятие защитной оболочки, разметка и обезжиривание); - сборку стыка (установка и закрепление концов свариваемых труб в зажимах центрирующего приспособления с одновременной посадкой детали с ЗН, подключения детали с ЗН к сварочному аппарату); - сварку (задание программы процесса сварки, пуск процесса сварки, нагрев, охлаждение соединения). 7.3.4 Соединения полиэтиленовых труб со стальными трубами (или арматурой) выполняют разъемными или неразъемными. 7.3.5 При выполнении сварочных работ организация должна иметь сварщиков и специалистов сварочного производства, аттестованных по правилам [11], а также [10], аттестованное согласно [12] сварочное оборудование, технологический режим сварки, аттестованный в соответствии [13], и аттестованную лабораторию контроля качества сварочно-монтажных работ. 7.3.6 Трубные вставки вваривают при помощи муфт с ЗН в газопроводы диаметром от 20 до 400 мм или сваркой встык нагретым инструментом в газопроводы диаметром от 63 мм и более. 7.3.7 Освобождение газопровода от грунтовой присыпки производят на длине, определяемой суммой длин ввариваемой вставки и освобождения концов газопровода согласно [6]. При вварке вставки с помощью муфт с ЗН ее длину выбирают, равной длине рассечки газопровода, но не менее 500 мм.

Рисунок 2 Схема соединения труб муфтой с ЗН: а - подготовка соединяемых элементов; б, в, г - этапы сборки стыка; д - собранный под сварку стык; 1 - труба; 2 - метка посадки муфты и механической обработки поверхности трубы или снятия защитной оболочки; 3 - муфта; 4 - закладной электронагреватель; 5 - клеммы токопровода; 6 - приспособление для сборки; 7 - токоподводящие кабели сварочного аппарата. Длина освобождения конца газопровода, зависящая от длины муфты с ЗН и длины позиционера для сборки соединения, ориентировочно составляет для труб диаметром: - до 63 мм - 0,2 м; - от 63 до 125 мм - 0,5 м; - от 125 до 315 мм - 1,0 м; - от 355 до 400 мм - 1,25 м 7.4 Монтажные и укладочные работы7.4.1 Общие положения по укладке полиэтиленовых газопроводов давлением до 1,2 МПа соответствуют указанным в [6]. Работы по монтажу и укладке полиэтиленовых газопроводов следует производить при температуре наружного воздуха не ниже минус 15 °С и не выше плюс 30 °С. В случае необходимости ведения монтажа и укладки газопроводов при более низкой температуре допускается проводить подогрев путем пропуска подогретого воздуха до требуемой температуры (через подготовленный к укладке трубопровод. При этом температура подогретого воздуха не должна быть выше плюс 60 °С 7.4.2 Разматывание длинномерных труб (из бухт или катушек) осуществляют при температуре наружного воздуха не ниже плюс 10 °С. Размотку длинномерной трубы с бухты и катушки производят, предусматривая меры безопасности от удара освобождаемого конца трубы. При более низкой температуре наружного воздуха трубы в бухтах и на катушках подогревают до требуемой температуры, например, размещая бухты или катушки с трубами на время не менее 4 ч в отапливаемое помещение с температурой воздуха не ниже (20±3)°С или, если это невозможно, разогревать при помощи тепловой воздуходувной машины или другого источника тепла, кроме открытого пламени, до достижения температуры наружной и внутренней поверхности бухты не ниже (15±5)°С. Перекручивание труб при размотке, укладке и монтаже не допускается. 7.4.3 Укладку полиэтиленовых газопроводов следует производить в наиболее холодное время суток летом, а зимой - в наиболее теплое время, с учетом ограничений по верхнему и нижнему значениям температуры окружающего воздуха по п. 7.4.1. 7.4.4 Допустимая осевая нагрузка на газопровод из полиэтилена ПЭ 100 вовремя его протягивания и протаскивания должна соответствовать указанным в таблице 4. Таблица 4

7.4.5 Обозначение трассы газопровода предусматривают путём установки опознавательных знаков на расстоянии 1 м от оси газопровода, справа по ходу газа на расстоянии не более 500 м друг от друга в зоне прямой видимости, а также на углах поворота, местах ответвлений и расположения контрольных трубок. 8 Особенности реконструкции изношенных газопроводов8.1 Проект реконструкции изношенных стальных газопроводов должен учитывать требования [1] к опасным производственным объектам. 8.2 Проект реконструкции и технология восстановления изношенных стальных газопроводов, основанные на способах протяжки полиэтиленовой трубы круглого сечения и профилированной, а также с использованием синтетических тканевых шлангов на специальном двухкомпонентном клее (например, по технологии «Феникс»), должны соответствовать требованиям [3] и положениям [6] и [9]. 8.3 Для реконструкции внутри- и межселенных изношенных стальных газопроводов следует использовать трубы и детали, соответствующие требованиям пп. 5.2, 5.6 - 5.7 настоящего стандарта. 8.4 Допускается применять технологию реконструкции изношенных газопроводов МОР от (0,3-0,6) МПа и (0,6-1,2) МПа с использованием синтетических тканевых шлангов на специальном двухкомпонентном клее при наличии разрешения на их применение и подтверждении в установленном порядке их пригодности для этих целей. 8.5 Для реконструкции изношенных стальных газопроводов с МОР от 0,6 до 1,2 МПа с применением полиэтиленовых труб из ПЭ 80 и ПЭ 100 с SDR 9 используют бестраншейные методы в соответствии с положениями [6]. 8.6 Открытая прокладка полиэтиленовых газопроводов (вне каркаса) МОР (0,3-0,6) МПа и (0,6-1,2) МПа из труб и деталей по п. 8.3 допускается в местах соединения труб деталями с ЗН и установки соединений «полиэтилен-сталь», тройников, переходов труб с одного диаметра на другой, а также на удаляемых участках стального газопровода, препятствующих протяжке полиэтиленовых труб. При длине открытых (вне каркаса) подземных участков свыше 15 м, глубина заложения полиэтиленовых труб газопровода должна соответствовать требованиям п. 6.8 настоящего стандарта для МОР (0,6-1,2) МПа. При невозможности укладки полиэтиленовых труб на глубине 1,0 м и более, а также в случае расположения котлованов на проезжей части автодорог следует принимать меры по защите поверхности полиэтиленовых труб от повреждения, например путем устройства футляров, установки накладных защитных козырьков или другими способами, которые должны предусматриваться рабочим проектом. 8.7 Допускаемый радиус поворота полиэтиленового газопровода при открытой прокладке, который выполняют упругим изгибом трубы с SDR 9, должен соответствовать указанному значению в п.6.12 настоящего стандарта. 8.8 В местах открытой прокладки полиэтиленовых труб должна предусматриваться на расстоянии 0,2 м от верха присыпанного по п.6.8 настоящего стандарта газопровода укладка полиэтиленовой сигнальной ленты с несмываемой надписью «Газ» или «Осторожно! Газ». 8.9 Пространство между полиэтиленовым газопроводов давлением от 0,3 до 1,2 МПа и каркасом (изношенным стальным газопроводом) необходимо заделывать уплотняющим (герметизирующим) материалом, предусмотренным проектной документацией. 9 Контроль качества работ9.1 Сварные соединения полиэтиленовых труб между собой (с деталями) и деталями с ЗН, подвергают внешнему осмотру без применения увеличительных приборов. Внешний вид сварного соединения определяют сравнением с контрольным образцом, утвержденным в установленном порядке в соответствии с приложением Л. 9,2 Внешний вид стыкового сварного соединения труб между собой и деталью должен отвечать следующим требованиям: - валики сварного шва должны быть симметрично и равномерно распределены по окружности сваренных изделий; - цвет валиков должен быть одного цвета с трубой (деталью) и не иметь трещин, пор, инородных включений; - симметричность шва (отношение ширины наружных валиков грата к общей ширине грата) соответствует указанной в [6]; - смещение наружных кромок свариваемых частей изделий не должно превышать 10% толщины стенки трубы (детали); - впадина между валиками грата К (линия сплавления наружных поверхностей валиков грата на рисунке 1) не должна находится ниже наружной поверхности труб (деталей); - угол излома сваренных труб между собой или с деталью соединительной не должна превышать 5°. Критерии для оценки внешнего вида стыковых сварных соединений приведены в приложении К. 9.3 Контролю физическими методами подлежат сварные стыки полиэтиленовых газопроводов с МОР от 0,3 до 0,6 МПа в соответствии с требованиями [3] и [9]. Неразрушающий контроль качества стыковых сварных соединений газопроводов МОР от 0,6 до 1,2 МПа, выполненных аппаратами с высокой и средней степенью автоматизации сварочной техники, проводят в объемах требований [3] и по методикам в соответствии с положениями [6]. Дефектные стыковые соединения полиэтиленовых газопроводов должны быть удалены. 9.4 В процессе производства строительных работ по требованию заказчика допускается подвергнуть контролю сварные соединения в объеме 1% от количества сваренных стыков одним сварщиком в течение одного месяца на каждом объекте, но не менее одного сварного шва, проведением испытания на осевое растяжение. 9.5 Пробные (допускные) стыки сварных соединений должны быть подвергнуты испытанию на осевое растяжение по методике, утвержденной в установленном порядке [6]. 9.6 Внешний вид сварных соединений, выполненных при помощи деталей с ЗН, должен отвечать следующим требованиям: - трубы за пределами соединительной детали должны иметь следы механической обработки (зачистки) или другой цвет в случае наличия на трубе защитного слоя; - индикаторы сварки деталей должны находиться в выдвинутом положении; - угол излома сваренных труб или трубы и соединительной детали не должен превышать 5 °; - поверхность деталей не должна иметь следов температурной деформации или сгоревшего полиэтилена; - по периметру детали не должно быть следов расплава полиэтилена, возникшего в процессе сварки. Критерии оценки дефектов внешнего вида сварных соединений, полученных при помощи деталей с ЗН приведены в приложении Л 9.7 Сварные соединения, выполненные при помощи деталей с ЗН, подвергают следующим механическим испытаниям по методикам нормативной документации на продукцию или, утвержденным в установленном порядке [6] на: - сплющивание; - отрыв (седловой отвод). 9.8 По требованию контрольных (надзорных) органов проводят следующие механические испытания сварных соединений по методикам нормативной документации на трубопроводные изделия (трубы и детали) или, утвержденным в установленном порядке [6] на: - осевое растяжение; - статический изгиб; - стойкость при постоянном внутреннем давлении при 80°С не менее 165 ч; - стойкость к удару (седловой отвод). 10 Требования безопасности и охрана окружающей средыТрубы и детали из полиэтилена относят к 4-му классу опасности по ГОСТ 12.1.005. При атмосферных условиях на объекте строительства трубы и детали из полиэтилена стойки к деструкции, взрывобезопасны, не выделяют в окружающую среду токсичных веществ и не оказывают при непосредственном контакте вредного действия на организм человека. Трубы и детали из полиэтилена относят к группе "горючие" по ГОСТ 12.1.044, температура воспламенения выше 365°С. Тушение горящих труб проводят огнетушащими составами (средствами): двуокисью углерода, пеной, огнетушащими порошками, распыленной водой со смачивателями, кошмой. Тушить пожар на объекте строительства или реконструкции и в помещениях необходимо в противогазах марки В или кислородно-изолирующих противогазах по ГОСТ 12.4.121 и защитных костюмах по нормативной документации. Твердые отходы труб и деталей обезвреживают в соответствии с санитарными правилами, предусматривающими порядок накопления, транспортирования, обезвреживания и захоронения промышленных отходов. При производстве строительных работ и капитальном ремонте следует соблюдать нормы и правила охраны труда и техники безопасности, предусмотренные [14] и требованиями [15] и [16]. 11 Испытание и приемка полиэтиленовых газопроводов11.1 Законченные строительством или реконструкцией полиэтиленовые газопроводы должны быть подвергнуты испытаниям на герметичность воздухом в соответствии с требованиями [3] и [9]. Испытания газопроводов проводит строительно-монтажная организация в присутствие представителя эксплуатационной организации. Испытания газопровода на герметичность для МОР от 0,6 до 1,2 МПа проводят под давлением 1,5 МПа в течении 24 ч без видимого падения давления по манометру и принимают в соответствии с требованиями [3] и [9] и положениями [4] и [6]. 11.2 Приемка законченного строительством или реконструкцией полиэтиленового газопровода должна проводиться комиссией. Заказчик создает приемочную комиссию согласно требованиям [3] и [9] для законченного строительством объекта газораспределительной системы, в которую включаются представители заказчика, территориальных органов Ростехнадзора России, проектной и эксплуатирующей организации. Соответствие газопровода требованиям [3] и [9] оформляют актом приемки полиэтиленового газопровода в эксплуатацию. 11.3 Приемка законченного строительством или реконструкцией полиэтиленового газопровода строительством, может проводится в рамках приемки законченного строительством, реконструкции и капитального ремонта объекта газораспределительной системы согласно требованиями [9] и [3] оформлением акта по форме обязательного приложения Б [3]. Приложение А |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Наименование показателя |

Значение показателя для полиэтилена |

|

|

ПЭ 80 |

ПЭ 100 |

|

|

1 Плотность при 23 °С базовой марки, кг/м3 не менее |

930 |

|

|

2 Показатель текучести расплава при 190 °С, г/10 мин, при 5 кг |

0,2-1,2 |

|

|

3 Разброс показателя текучести расплава в пределах партии, %, не более |

±20 |

|

|

4 Термостабильность при 200 °С, мин, не менее |

20 |

|

|

5 Массовая доля летучих веществ, мг/кг, не более |

350 |

|

|

6* Содержание сажи, % мас |

2,0-2,5 |

|

|

7* Тип распределения сажи |

i-II |

|

|

8 Атмосферостойкость после облучения энергией Е ≥3,5 ГДж/м2 (только для материала желтого цвета, на трубах d 32 мм с SDR 11 или d 63 мм с SDR 11) |

Термостабильность ≥20 мин, относительное удлинение при разрыве ≥350 %, стойкость при постоянном внутреннем давлении (165 ч при 80 °С) при начальном напряжении в стенке трубы: |

|

|

4,6 МПа |

5,5 МПа |

|

|

9 Стойкость к газовым составляющим при 80 °С и начальном напряжении в стенке трубы 2 МПа, ч, не менее (на трубах d 32 мм с SDR 11) |

20 |

|

|

10 Стойкость к медленному распространению трещин при 80 °С, ч, не менее (на трубах d 110 или d 160 мм с SDR 11) |

При начальном напряжении в стенке трубы: |

|

|

4,0 МПа |

4,6 МПа |

|

|

165 |

||

|

*Для марок, светостабилизированных сажей |

||

Приложение Б

(справочное)

Общий сортамент труб полиэтиленовых для подземных газопроводов

(Извлечение из ГОСТ Р 50838 и [7])

Таблица Б.1 в миллиметрах

|

Номинальный наружный диаметр, d |

Номинальная толщина стенки, е |

Овальность после экструзии, не более |

||||

|

SDR 17,6 |

SDR 17 |

SDR 13,6 |

SDR 11 |

SDR 9 |

||

|

20 |

- |

- |

- |

2,3* |

3,0* |

1,2 |

|

25 |

- |

- |

- |

2,3 |

3,0* |

1,2 |

|

32 |

- |

- |

2,4 |

3,0 |

3,6 |

1,3 |

|

40 |

2,3 |

2,4 |

3,0 |

3,7 |

4,5 |

1,4 |

|

50 |

2,9 |

3,0 |

3,7 |

4,6 |

5,6 |

1,4 |

|

63 |

3,6 |

3,8 |

4,7 |

5,8 |

7,1 |

1,5 |

|

75 |

4,3 |

4,5 |

5,6 |

6,8 |

8,4 |

1,6 |

|

90 |

5,2 |

5,4 |

6,7 |

8,2 |

10,1 |

1,8 |

|

110 |

6,3 |

6,6 |

8,1 |

10,0 |

12,3 |

2,2 |

|

125 |

7,1 |

7,4 |

9,2 |

11,4 |

14,0 |

2,5 |

|

140 |

8,0 |

8,3 |

10,3 |

12,7 |

15,7 |

2,8 |

|

160 |

9,1 |

9,5 |

11,8 |

14,6 |

17,9 |

3,2 |

|

180 |

10,3 |

10,7 |

13,3 |

16,4 |

20,1 |

3,6 |

|

200 |

11,4 |

11,9 |

14,7 |

18,2 |

22,4 |

4,0 |

|

225 |

12,8 |

13,4 |

16,6 |

20,5 |

25,2 |

4,5 |

|

250 |

14,2 |

14,8 |

18,4 |

22,7 |

27,9 |

5,0 |

|

280 |

15,9 |

16,6 |

20,6 |

25,4 |

31,3 |

9,8 |

|

315 |

17,9 |

18,7 |

23,2 |

28,6 |

35,2 |

11,1 |

|

355 |

20,1 |

21,1 |

26,1 |

32,2 |

39,7 |

12,5 |

|

400 |

22,7 |

23,7 |

29,4 |

35,3 |

44,7 |

14,0 |

|

* Расчетное значение толщины стенки округлено до 2,3 мм для SDR 11 и до 3,0 мм для SDR 9. Примечание - Номинальный наружный диаметр соответствует минимальному среднему наружному диаметру. |

||||||

Приложение В

(справочное)

Основные показатели качества труб полиэтиленовых

(Извлечение из ГОСТ Р 50838 и [7])

Таблица В.1

|

Наименование показателя |

Значение показателя для труб из |

||

ПЭ 80 |

ПЭ 100 |

||

|

1. Относительное удлинение при разрыве, %, не менее |

350 |

||

|

2. Изменение длины труб после прогрева, %, не более |

2 |

||

|

3. Стойкость при постоянном внутреннем давлении при 20 °С, ч, не менее |

При начальном напряжении в стенке трубы 10,0 МПа 100 |

При начальном напряжении в стенке трубы 12,4 МПа 100 |

|

|

4. Стойкость при постоянном внутреннем давлении при 80 °С, ч, не менее |

При начальном напряжении в стенке трубы 4,6 МПа 165 |

При начальном напряжении в стенке трубы 5,5 МПа 165 |

|

|

5. Стойкость при постоянном внутреннем давлении при 80 °С, ч, не менее |

При начальном напряжении в стенке трубы 4,0 МПа 1000 |

При начальном напряжении в стенке трубы 5,0 МПа 1000 |

|

|

6. Стойкость к газовым составляющим при 80 °С и начальном напряжении в стенке трубы 2 МПа, ч, не менее |

20 |

||

|

7. Термостабильность труб при 200 °С, мин, не менее |

20 |

||

|

8. Стойкость к быстрому распространению трещин при 0 °С при максимальном рабочем давлении трубопровода более 0,4 МПа для труб диаметром 90 мм и более: |

|

||

|

8.1. маломасштабный метод, критическое давление, МПа, не менее или |

(МОР/2,4)-0,072 |

||

|

8.2. полномасштабный метод, критическое давление МПа, не менее |

МОР×1,5 |

||

|

9. Стойкость к медленному распространению трещин при 80 °С для труб номинальной толщиной стенки более 5 мм, ч, не менее |

При начальном напряжении в стенке трубы 4,0 МПа 165 |

При начальном напряжении в стенке трубы 4,6 МПа 165 |

|

Приложение Г

(справочное)

Значение расчетной массы труб из полиэтилена

(Извлечение из ГОСТ Р 50838 и [7])

Таблица Г.1

|

Номинальный наружный диаметр d, мм |

Расчетная масса 1 м труб, кг |

||||

|

SDR 17,6 |

SDR 17 |

SDR 13.6 |

SDR 11 |

SDR 9 |

|

|

20 |

- |

- |

- |

0,132 |

0,162 |

|

25 |

- |

- |

- |

0,169 |

0,210 |

|

32 |

- |

- |

0,229 |

0,277 |

0,325 |

|

40 |

0,281 |

0,292 |

0,353 |

0,427 |

0,507 |

|

50 |

0,436 |

0,449 |

0,545 |

0,663 |

0,790 |

|

63 |

0,682 |

0,715 |

0,869 |

1,05 |

1,25 |

|

75 |

0,970 |

1,01 |

1,23 |

1,46 |

1,76 |

|

90 |

1,40 |

1,45 |

1,76 |

2,12 |

2,54 |

|

110 |

2,07 |

2,16 |

2,61 |

3,14 |

3,78 |

|

125 |

2,66 |

2,75 |

3,37 |

4,08 |

4,87 |

|

140 |

3,33 |

3,46 |

4,22 |

5,08 |

6,12 |

|

160 |

4,35 |

4,51 |

5,50 |

6,67 |

7,97 |

|

180 |

5,52 |

5,71 |

6,98 |

8,43 |

10,1 |

|

200 |

6,78 |

7,04 |

8,56 |

10,4 |

12,5 |

|

225 |

8,55 |

8,94 |

10,9 |

13,2 |

15,8 |

|

250 |

10,6 |

11,0 |

13,4 |

16,2 |

19,4 |

|

280 |

13,2 |

13,8 |

16,8 |

20,3 |

24,4 |

|

315 |

16,7 |

17,4 |

21,3 |

25,7 |

30,8 |

|

355 |

21,2 |

22,2 |

27,0 |

32,6 |

39,2 |

|

400 |

26,9 |

28,0 |

34,2 |

41,4 |

49,7 |

|

Примечание - Расчетная масса 1 м труб вычислена при плотности полиэтилена 950 кг/м3 с учетом половины допусков на толщину стенки и средний наружный диаметр. При изготовлении труб плотностью ρ, отличающейся от 950 кг/м3, значение, приведенное в таблице, умножают на коэффициент К = ρ/950. |

|||||

Приложение Д

(справочное)

Основные российские производители газовых труб и деталей соединительных из полиэтилена

Таблица Д.1

|

№№ |

Производитель |

Тел/факс, E-mail |

Перечень выпускаемой продукции |

|

1 |

2 |

3 |

4 |

|

1. |

"Агригазполимер" OOO 249040, г. Обнинск, Калужской обл., пос. Кабицино. Генеральный директор: А.В. Пигин |

Тел (48439) 3-4843, Факс4-0737, 7-78-52, 7-04-40 E-mail: infо@agrigaz.ru www. agrigaz.ru |

Трубы из полиэтилена (ПЭ) для газопроводов Ø (32-160) мм по ГОСТ Р 50838 (ПЭ 80); Трубы напорные из ПЭ по ГОСТ 18599 Ø (16-160) мм; Трубы напорные из НПВХ Ø (16-160) мм по ГОСТ Р 51613; Детали соединительные из НПВХ; Трубы и детали из НПВХ для канализации и электропроводки. |

|

2. |

"Холдинг Полимерные Трубопроводные Системы" ООО 121357, г. Москва, ул. Верейская, д.29, стр. 134а, оф. 7, БЦ «Верейская Плаза» Генеральный директор И.Э. Киян |

Тел. (495) 589-1973 Факс (495) 589-1974; 221-5293 E-mail: sales@polimer-trub.ru www. polimer-trub.ru |

Трубы из ПЭ для газопроводов Ø (20-315) по ГОСТ Р 50838 (ПЭ 80 и ПЭ 100); Трубы напорные из ПЭ для питьевого водоснабжения Ø (10-630) мм по ГОСТ 18599 (ПЭ 32 ПЭ 63, ПЭ 80, ПЭ 100); Трубы ПЭ облегченные больших диаметров Ø до 1800 мм; Трубы ПЭ по технологии KRAH, напорные и безнапорные Ø до 2400 мм; Трубы полипропиленовые; Трубы и фасонные изделия стальные с тепловой изоляцией Ø до 530 мм в оцинкованной оболочке; Оболочки гидроизоляционные из ПЭ и оцинковки, центраторы. |

|

3. |

«Техноком» ООО («Бородино-Пласт» ООО) 121059, г. Москва, Бережковская наб., 20, стр.5, почтовый: 121351, Москва, а/я 17 |

Тел:(495) 720-1357, Факс:(495) 786-4853 E-mail: 01@365.ru www.365.ru |

Установки для стыковой сварки полимерных труб Ø до 1200 мм; Пруток присадочный для ручных сварочных экструдеров; Термоусадочные муфты для изоляции стыков трубопроводов в ППУ; Фасонные изделия для трубопроводов из ПЭ (газовые, водопроводные). |

|

4. |

Буденовский «Завод полиэтиленовых труб» ОАО 356800, Ставропольский край, г. Буденновск, ул. Розы Люксембург, д. 14. Генеральный директор: В.И. Ананко |

Тел. (86559) 3-26-96, 3-36-45 Тел/факс: (86559) 2-24-22 2-28-55; 3-25-03 E-mail: Oao-zpt@ statel.stavropol.ru www. Oao-zpt.stavropol.ru |

Трубы из ПЭ для газопроводов Ø (32-225) мм по ГОСТ Р 50838 (ПЭ 80); Трубы напорные и детали из ПЭ для хозяйственно-литьевого водоснабжения Ø (20-630) мм по ГОСТ 18599; Трубы и детали из ПЭ для канализации; Трубы дренажные гофрированные из ПЭ; Трубы-оболочки для труб с термоизоляцией. |

|

5. |

«Икапласт» ЗАО 193079, г. Санкт-Петербург Октябрская наб. 104, корп. 29 Генеральный директор: Г.А. Акопян |

Тел (812) 447-8613; 446-1467 Факс 446-9832 E-mail: Icaplast@mail.ru www. icaplast.ru |

Трубы из ПЭ для газопроводов Ø (20-500) мм по ГОСТ Р 50838 и ТУ (ПЭ 80 и ПЭ 100); Трубы напорные из ПЭ для хозяйственно-питьевого водоснабжения Ø (20-1200) мм по ГОСТ 18599; Трубы полипропиленовые гофрированные Ø (160-400) мм для канализации; Детали из ПЭ сварные и литые для напорных труб. |

|

6. |

Казанское ОАО «Органический синтез» 420051, Республика Татарстан, г.Казань, ул.Беломорская, 101 Генеральный директор Л.С. Алехин |

Тел (В43) 533-98-10 Факс: 533-97-94 E-mail: kos@kos.ru novtech@kos.ru marke@kos.ru www. kazanorgsintez.ru |

Трубы из ПЭ для газопроводов Ø (20-315) мм по ГОСТ Р 50838 (ПЭ 80 и ПЭ 100); Трубы напорные из полиэтиленов Ø (16-1200) мм по ГОСТ 18599 (ПЭ 80 и ПЭ 100); Детали ПЭ литьевые и сварные, в т.ч. с удлиненными хвостовиками, для напорных труб из ПЭ 80 и ПЭ 100: втулки под фланец, тройники равно- и неравнопроходные, переходы, отводы. |

|

7. |

«Климовский трубный завод» ООО (Группа компании «Полипластик») 142181, М.о., г. Климовск, Бережковский пр. 10 Генеральный директор: В.Т.Бисеров |

Тел 505-9783 Факс 505-9786 E-mail: ktz@ktz.su soldatenko@ktz.su |

Трубы из ПЭ для газопроводов Ø (20-400) мм по ГОСТ Р 50838 и ТУ (ПЭ 80 и ПЭ 100); Трубы напорные из ПЭ 0(16-1200) по ГОСТ 18599; Детали из ПЭ для газовых и напорных труб литьевые, прессованные и сварные: тройник, муфта, отводы, в т.ч. с закладными электронагрвателями. |

|

8. |

"Новатэк-Полимер" ОАО 446201.Самарская обл., г. Новокуйбышевск |

Тел (846 35) 39-612, 39-285, 39-349, 39-495 Факс:(846 35) 3-96-60, 5-85-51 zim@samtel.ru www.novatek-oolvmer.ru |

Трубы из ПЭ для газопроводов Ø (32-315) мм по ГОСТ Р 50838 (ПЭ 80 и ПЭ 100); Трубы напорные из ПЭ Ø (20-500) мм по ГОСТ 18599 (ПЭ 80 и ПЭ 100) Детали для газовых и напорных труб: тройники равнопроходные, отводы, втулки под фланец |

|

9. |

«Орелсибгазаппарат» ОАО (ОАО «Запсибгазпром») 302008, г.Орел, ул. Машиностроительная, 6 Генеральный директор: Н.Н. Дубровин |

Тел.:(4862) 72-37-89 Факс: 72-56-30 orelsga@rekom.ru |

Трубы из ПЭ для газопроводов Ø (32-225) по ГОСТ Р 50838 (ПЭ 80); Трубы напорные из ПЭ для хозяйственно-питьевого водоснабжения Ø (32-225) по ГОСТ 18599; Трубы из ПЭ для систем канализации; Детали литьевые и сварные из ПЭ для газовых и напорных труб; Неразъемные соединения ПЭ труб со стальными - переходы «ПЭ/Сталь» |

|

10. |

«Санекст» ООО 197022, г. Санкт-Петербург, наб.реки Карповки, д.19 Генеральный директор СВ. Алешин |

Тел.:(812)327-47-74 Факс: 346-03-46 E-mail: Mailbox@sanext.ru www.sanext.ru |

Трубы из ПЭ для газопроводов Ø (20-400) мм по ГОСТ Р 50838 (ПЭ 80 и ПЭ 100); Трубы напорные из ПЭ для хозяйственно-питьевого водоснабжения Ø (16 - 400) мм по ГОСТ 18599 (ПЭ 80 и ПЭ 100); Трубы для систем отопления, горячего и холодного водоснабжения Ø (14-63) мм SANEXT РЕХ-b//EVON//PEX-b по ГОСТ Р 52134; Трубы для систем напольного отопления, обогрева и охлаждения поверхностей, снеготаяния Ø (16-20)мм SANEXT "Теплый пол" по ГОСТ Р 52134 |

|

11. |

«Саратовский трубный завод» ООО (Группа компаний «Полипластик») 413116, Саратовская область, г. Энгельс, пр-т Строителей, д. 19 В Генеральный директор: А.Н. Вайцуль «СТС-Поволжье» ООО Генеральный директор В.Н. Чупис |

Т/ф: (8453) 795-250, 795-251, 795-762 E-mail: stz@inter-bit.ru Т/ф (8453) 795-644 |

Трубы из ПЭ для газопроводов Ø (20-400) мм по ГОСТ Р 50838 и ТУ (ПЭ 80 и ПЭ 100); Трубы напорные из ПЭ Ø (25-450) мм по ГОСТ 18599 (ПЭ 80 и ПЭ 100). |

|

12. |

«Сибгазаппарат» ЗАО (ОАО «Запсибгазпром») 625059, Тюмень, Велижанский тракт, 6 км. Генеральный директор: А.В. Перегонцев |

Тел.: (3452) 284-565 Факс: 284-573 E-mail: sibgazap@mail.ru |

Трубы из ПЭ для газопроводов Ø (20-315) мм по ГОСТ Р 50838 (ПЭ 80 и ПЭ 100); Трубы напорные из ПЭ Ø (16-630) мм по ГОСТ 18599 (ПЭ 63, ПЭ 80 и ПЭ 100); Детали с удлиненными хвостовиками из ПЭ для газопроводов и напорных трубопроводов (ПЭ 80 и ПЭ 100); Муфты и седелки крановые с закладными электронагревателями; Неразъемные соединения ПЭ труб со стальными для газопроводов и напорных трубопроводов; Детали сварные для ПЭ напорных трубопроводов; Лента сигнальная полиэтиленовая для подземных газопроводов. |

|

13. |

"Трубопласт-А" ООО 656922, г. Барнаул, ул.Весенняя, д.21 Директор: Ш.М. Атабаев |

Тел (3852)312-497 Факс 314-190 E-mail: Atabaev@ab.ru |

Трубы из ПЭ для газопроводов Ø (20-225) мм по ГОСТ Р 50838 (ПЭ 80 и ПЭ 100); Трубы напорные из ПЭ Ø (20 - 315) мм по ГОСТ 18599 (ПЭ 80 и ПЭ 100); Трубы напорные из статистического сополимера пропилена (PPRC) Ø (20 -110) мм |

|

14. |

«Чебоксарский трубный завод» ООО (Группа компании «Полипластик») 429950, Чувашская Республика, г.Новочебоксарск, ул. Промышленная, д. 19 Генеральный директор: Д.А. Антропов |

Т/ф: (6352) 73-44-93 73-44-98; 73-29-29 E-mai: mail@chetz.ru popova2104@mail.ru |

Трубы из ПЭ для газопроводов по ГОСТ Р 50838 и ТУ 2248-018-40270293 Ø (20-400) мм (ПЭ 80 и ПЭ 100); Трубы напорные из полиэтилена по ГОСТ 18599 Ø (25-1200) мм (ПЭ 80 и ПЭ 100); Детали из ПЭ для - газопроводов: муфта, тройник, отводы, седелка, заглушка переход, фланец; - хозяйственно-питьевого водоснабжения: муфта, тройник, отводы, седелка, заглушка переход, фланец; сварные ... и т.д.; Гибкие теплоизолированные полимерные трубы для внутриквартальных сетей горячего водоснабжения и отопления - ИЗОПРОФЛЕКС и Изопрофлекс-А, для бесканальной прокладки; Гибкие трубы для тепловых сетей с рабочей температурой до 130° С и давлением до 2,5 МПа; Корсис - двухслойные гофрированные трубы для безнапорной и ливневой канализации; Комплектующие фасонные изделия: сегментные фитинги, пресс-фитинги, электрофузионные и литые фитинги, компрессионные фитинги, оборудование для стыковой и муфтовой сварки. |

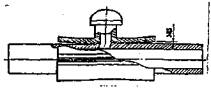

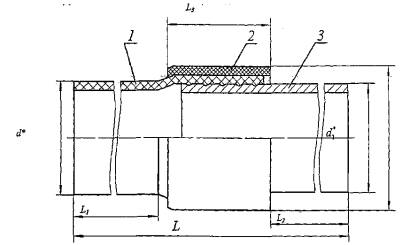

Приложение Е

(справочное)

Рисунок и размеры соединений неразъемных полиэтиленовых труб со стальными для газопроводов высокого давления до 1,2 МПа

Рисунок: 1 - полиэтиленовый патрубок; 2 - муфта полиэтиленовая; 3 - стальной патрубок

Размеры в миллиметрах

|

Обозначение соединения |

d |

d1* |

D, не более |

L, не менее |

L1 не менее |

L2, не менее |

L3, не менее |

Масса*, кг |

|

CH ПЭ 100 ГAЗ SDR 9 63/CT53 |

63 |

53 |

73 |

630 |

265 |

265 |

95 |

2,7 |

|

CH ПЭ 100 ГAЗ SDR 9 110/CT90 |

110 |

90 |

128 |

630 |

210 |

2В0 |

130 |

7,8 |

|

CH ПЭ 100 ГAЗ SDR 9 160/СТ133 |

160 |

133 |

185 |

640 |

240 |

220 |

170 |

15,6 |

|

CH ПЭ 100 ГAЗ SDR 9 225/CT180 |

225 |

180 |

271 |

710 |

200 |

2В0 |

220 |

31,5 |

|

CH ПЭ 100 ГAЗ SDR 9 315/CT273 |

315 |

273 |

400 |

730 |

160 |

200 |

320 |

70 |

|

* Размеры и масса являются справочными. |

||||||||

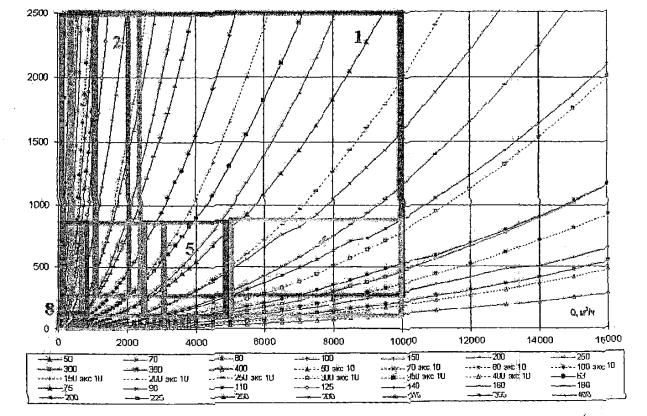

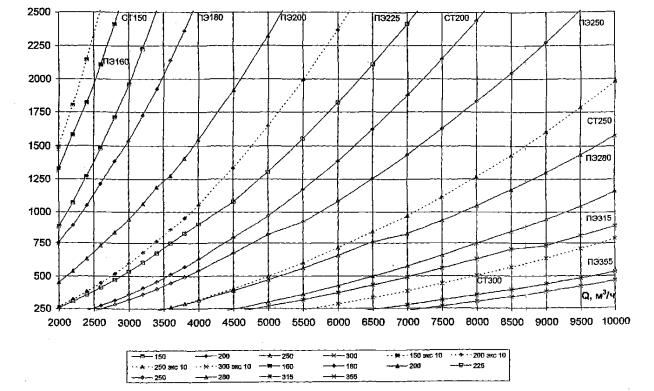

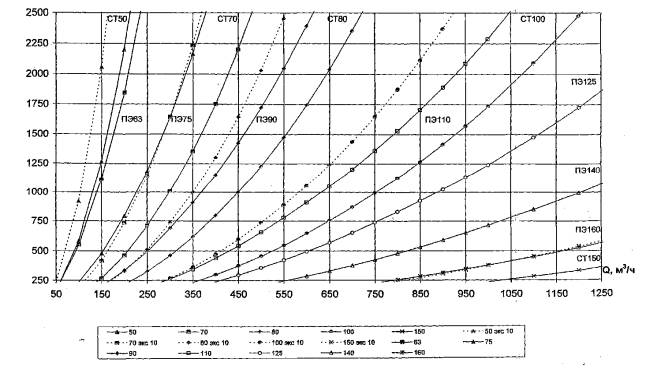

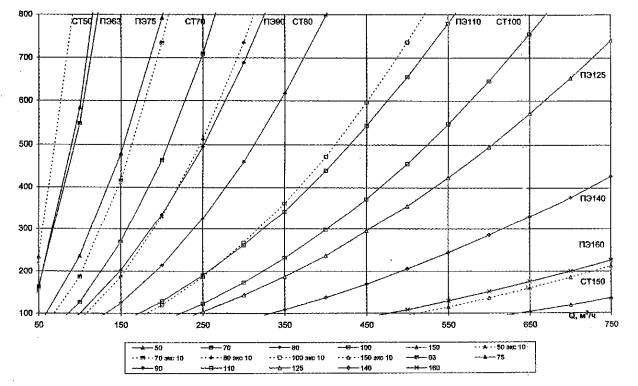

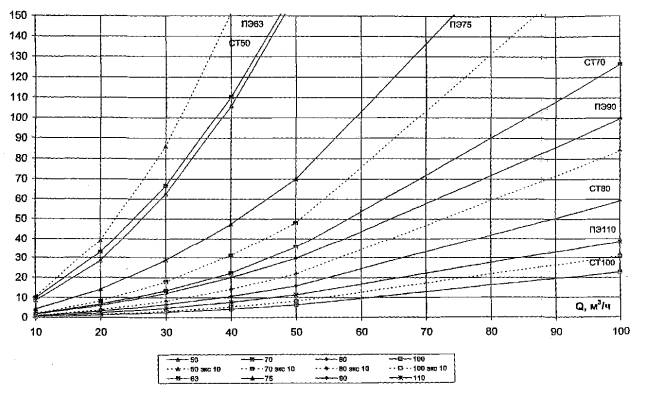

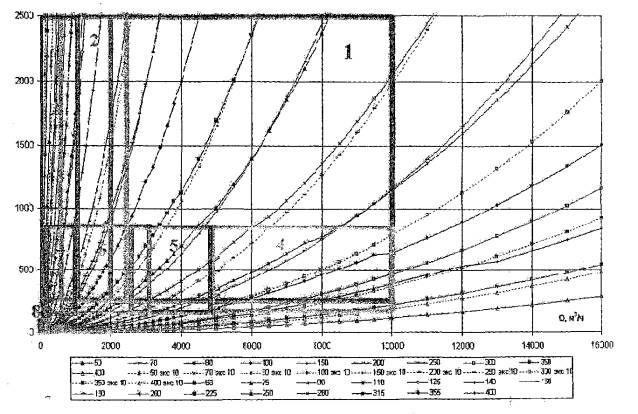

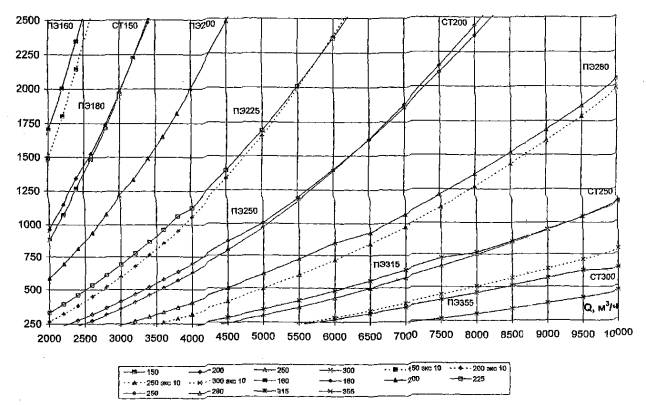

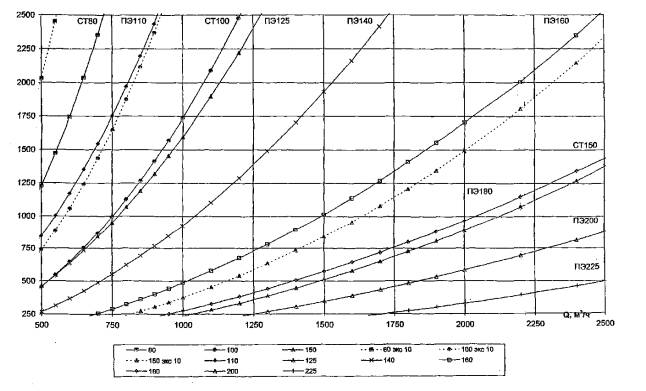

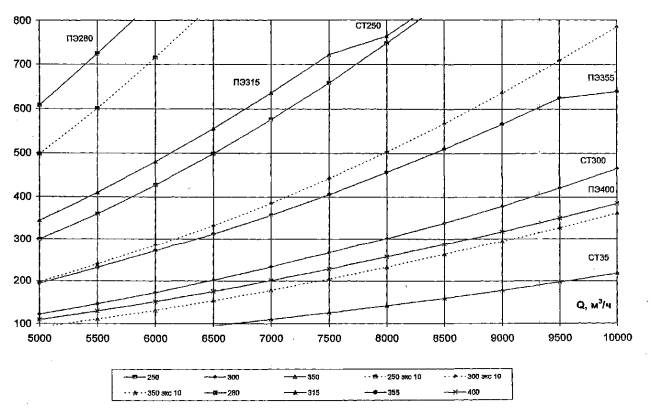

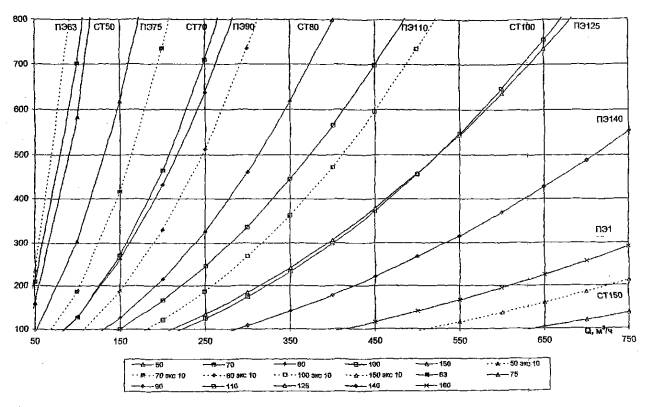

Приложение Ж

(справочное)

Номограммы для расчета диаметра стального и полиэтиленового газопровода с МОР от 0,3 до 1,2 МПа

(Извлечение из [4])

Абсолютная шероховатость внутренней поверхности газопроводов принята по [4]:

из стальных труб n = 0,01 см; из полиэтиленовых труб n = 0,0007 см. Максимальная скорость движения газа для газопроводов высокого давления - не более 30 м/с.

Наружные диаметры и толщины стенок стальных и полиэтиленовых газопроводов, использованные при построении номограмм, приведены в таблицах Ж.1 - Ж.5.

В номограммах приняты следующие обозначения:

Буквенные:

- СТ 108 - газопровод из стальных труб диаметром 108 мм;

- ПЭ 110 - газопровод из полиэтиленовых труб номинальным диаметром 110 мм;

Линейные:

- сплошная линия -для новых труб;

- штриховая линия «экс» - для труб после годичной эксплуатации с учетом увеличения эквивалентной абсолютной шероховатости от 0,02 см для стальных труб;

- штриховая линия «экс 10» - для стальных труб после 10-летней эксплуатации с учетом увеличения эквивалентной абсолютной шероховатости до 0,1 см.

Удeльные потери

давления для стальных (новых и бывших в эксплуатации») и полиэтиленовых труб

SDR 11

(в.д. Q 0 - 20000 нм3/ч

ρ = 0,73 кг/м3 v = 1,4 10-5 м2/с

Р2н - Р2к, КПа2/ 100 м

1 (SDR11) Удельные потери давления для стальных (новых и

бывших в эксплуатации) и полиэтиленовых труб SDR 11

(в.д. Q

2000 - 10000 м3/ч, ρ = 0.73 кг/м3,v = 1.4 10-5м2/с)

Р2н - Р2к, КПа2/ 100 м

2 (SDR 11) Удельные потери давления для стальных (новых и

бывших в эксплуатации) и полиэтиленовых труб SDR 11

(в.д. Q

500 - 2500 м3/ч, ρ = 0.73 кг/м3, v =1.4 10-5 м2/с)

Р2н - Р2к, КПа2/ 100 м

3 (SDR11) Удельные потери давления для стальных (новых и

бывших в эксплуатации) и полиэтиленовых труб SDR 11

(в.д. Q

50 - 1250 м3/ч, ρ = 0.73 кг/м3, v =1.4 10-5 м2/с)

Р2н - Р2к, КПа2/ 100 м

4 (SDR11) Удельные потери давления для стальных (новых и

бывших в эксплуатации) и полиэтиленовых труб SDR11

(в.д. Q

5000 - 10000 м3/ч, ρ = 0.73 кг/м3, v =1.4 10-5 м2/с)

Р2н - Р2к, КПа2/ 100 м

5 (SDR 11) Удельные потери давления для стальных (новых и

бывших в эксплуатации) и полиэтиленовых труб SDR 11

(в.д. Q 2500

- 5000 нм3/ч, ρ = 0.73 кг/м3, v =1.4 10-5 м2/с)

Р2н - Р2к, КПа2/ 100 м

6 (SDR 11) Удельные потери давления для стальных (новых и

бывших в эксплуатации) и полиэтиленовых труб SDR 11

(в.д. Q

500 - 3000 нм3/ч, ρ = 0.73 кг/м3, v =1.4 10-5 м2/с)

Р2н - Р2к, КПа2/ 100 м

7 (SDR 11) Удельные потери давления для стальных (новых и

бывших в эксплуатации) и полиэтиленовых труб SDR 11

(в.д. Q

500 - 750 нм3/ч, ρ = 0.73 кг/м3, v =1.4 10-5 м2/с)

Р2н - Р2к, КПа2/ 100 м

8 (SDR 11) Удельные потери давления для стальных (новых и

бывших в эксплуатации) и полиэтиленовых труб SDR 11

(в.д. Q 10

- 100 м3/ч, ρ = 0.73 кг/м3, v =1.4 10-5 м2/с)

Р2н - Р2к, КПа2/ 100 м

Удельные

потери давления для стальных (новых и бывших в эксплуатации») и полиэтиленовых

труб SDR 9

(в.д. Q 0 - 20000 нм3/ч

ρ = 0,73 кг/м3 v = 1,4 10-5 м2/с

Р2н - Р2к, КПа2/ 100 м

1 (SDR 9) Удельные потери давления для стальных (новых и

бывших в эксплуатации) и полиэтиленовых труб SDR 9

(в.д. Q 2000

- 10000 м3/ч, ρ = 0.73 кг/м3, v =1.4 10-5 м2/с)

Р2н - Р2к, КПа2/ 100 м

2 (SDR 9) Удельные потери давления для стальных (новых и

бывших в эксплуатации) и полиэтиленовых труб SDR 9

(в.д. Q 500

- 2500 м3/ч, ρ = 0.73 кг/м3, v =1.4 10-5 м2/с)

Р2н - Р2к, КПа2/ 100 м

3 (SDR 9) Удельные потери давления для стальных (новых и

бывших в эксплуатации) и полиэтиленовых труб SDR 9

(в.д. Q 50

- 1250 м3/ч, ρ = 0.73 кг/м3, v =1.4 10-5 м2/с)

Р2н - Р2к, КПа2/ 100 м

4 (SDR 9) Удельные потери давления для стальных (новых и

бывших в эксплуатации) и полиэтиленовых труб SDR 9

(в.д. Q 5000

- 10000 м3/ч, ρ = 0.73 кг/м3, v =1.4 10-5 м2/с)

Р2н - Р2к, КПа2/ 100 м

5 (SDR 9) Удельные потери давления для стальных (новых и

бывших в эксплуатации) и полиэтиленовых труб SDR 9

(в.д. Q 2500

- 5000 нм3/ч, ρ = 0.73 кг/м3, v =1.4 10-5 м2/с)

Р2н - Р2к, КПа2/ 100 м

6 (SDR 9) Удельные потери давления для стальных (новых и

бывших в эксплуатации) и полиэтиленовых труб SDR 9

(в.д. Q 500

- 3000 нм3/ч, ρ = 0.73 кг/м3, v =1.4 10-5 м2/с)

Р2н - Р2к, КПа2/ 100 м

7 (SDR 9) Удельные потери давления для стальных (новых и

бывших в эксплуатации) и полиэтиленовых труб SDR 9

(в.д. Q 50

- 750 нм3/ч, ρ = 0.73 кг/м3, v =1.4 10-5 м2/с)

Р2н - Р2к, КПа2/ 100 м

8 (SDR 9) Удельные потери давления для стальных (новых и

бывших в эксплуатации) и полиэтиленовых труб SDR 9

(в.д. Q 10

- 100 м3/ч, ρ = 0.73 кг/м3, v =1.4 10-5 м2/с)

Р2н - Р2к, КПа2/ 100 м

Приложение И

(обязательное)

Порядок оформления контрольных образцов внешнего вида сварных соединений

И.1 Контрольный образец представляет собой сварное соединение труб между собой или с соединительной деталью, отвечающее требованиям настоящего свода правил. Длина контрольного образца должна составлять не менее двух номинальных диаметров соединяемых труб, при этом сварной шов следует размещать посередине.

И.2 Контрольные образцы внешнего вида сварных соединений оформляют на каждый номинальный диаметр трубы и детали и стандартные размерные отношения SDR используемые при строительстве газопровода.

И.3 Контрольный образец снабжают опломбированным ярлыком, в котором указывают:

- условное обозначение сваренных труб (деталей);

- наименование предприятия, выполняющего сварочные работы;

- гриф утверждения образца главным инженером предприятия, заверенный круглой печатью, и дата утверждения;

- гриф согласования с разработчиком стандарта или территориальным органом Ростехнадзора России, заверенный круглой печатью и дата согласования.

И.4 Контрольные образцы хранят на предприятии, выполняющем сварочные работы.

Приложение К

(справочное)

Критерии для оценки внешнего вида стыковых сварных

(Извлечение из [6])

Критерии для оценки внешнего вида стыковых сварных соединений приведены в таблице К.1

Таблица К.1

|

Краткое описание |

Возможная причина возникновения |

||

|

1 Хороший шов с гладкими и симметричными валиками грата округлой формы |

Соблюдение всех технологических параметров сварки в пределах нормы |

||

|

Критерии оценки |

Графическое изображение |

Внешний вид |

|

|

Размеры наружного грата и внешний вид шва соответствуют требованиям [6] |

|

|

|

|

Краткое описание |

Возможная причина возникновения |

||

|

2 Брак. Шов с несимметричными валиками грата одинаковой высоты в одной плоскости, но различной в противоположных точках шва. |

Превышение допустимого зазора между торцами труб перед сваркой. |

||