| ГОСУДАРСТВЕННЫЙ ПРОИЗВОДСТВЕННЫЙ КОМИТЕТ ПО ТРАНСПОРТНОМУ СТРОИТЕЛЬСТВУ СССР ТЕХНИЧЕСКИЕ

УКАЗАНИЯ ПО

ПРОЕКТИРОВАНИЮ И СТРОИТЕЛЬСТВУ ФУНДАМЕНТОВ И ОПОР МОСТОВ ИЗ СБОРНЫХ

ЖЕЛЕЗОБЕТОННЫХ ОБОЛОЧЕК Государственный производственный комитет по транспортному строительству СССР ОРГТРАНССТРОЙ Содержание

Раздел I |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Внесены Всесоюзный научно-исследовательским институтом транспортного строительства (ЦНИИСом) |

Утверждены Техническим управлением Государственного производственного комитета по транспортному строительству СССР приказом № 43 от 17 сентября 1964 г. |

Срок введения с 1 апреля 1965 г. |

1.2. В указаниях отражены только специфические особенности использования оболочек в конструкции мостов. При рассмотрении общих вопросов проектирования фундаментов и опор мостов (расчеты общего и местного размывов дна русла, расчет железобетонных элементов и т.д.), не охваченных настоящими указаниями, следует руководствоваться рекомендациями действующих нормативных документов, перечень которых приведен в приложении 1.

1.3. Целесообразность применения оболочек в каждом конкретном случае должна быть обоснована технико-экономическими расчетами, выполненными в результате всесторонних проектных обследовании различных решении, в том числе вариантов фундаментов на естественном основании, сооружаемых и котлованах под защитой ограждении, фундаментов из железобетонных забивных или буровых сван сплошного сечения, а также массивных опускных колодцев.

2. Общие требования к конструкциям опор и основаниям

1.4. Конструктивные решения фундаментов и опор мостов должны предусматривать широкую индустриализацию строительства на базе современных средств комплексной механизации производства, а также удовлетворять возможности максимального использования местных материалов.

Конструкции следует применять, как правило, сборные, выполненные по типовым проектам, нормалям и стандартам.

1.5. Размеры железобетонных оболочек, применяемых в фундаментах и опорах, необходимо назначать с учетом данных табл. 1.

Размеры оболочек

|

Наружный диаметр в см |

40 |

60 |

80 |

100 |

120 |

160 |

200 |

300 |

|

Минимальная толщина стенки в см |

8 |

10 |

10 |

12 |

12 |

12 |

12 |

12 |

Примечания. 1. При соответствующем технико-экономическом обосновании для строительства мостов допускается применять оболочки диаметрами 400 и 500 см.

2. Длину секций и толщину стенок оболочек необходимо принимать кратными 1 м по длине секции и 2 см по толщине стенки исходя из мощности имеющегося оборудования для изготовления и транспортировки оболочек.

1.6. Для фундаментов и опор следует применять, как правило, типовые сборные железобетонные оболочки с напрягаемой и ненапрягаемой продольной арматурой из стержней диаметром не менее 12 мм.

Оболочки с напрягаемой арматурой рекомендуется применять в целях повышения эффективности вибропогружения их в грунт на глубину более 20 м, а также предотвращения появления трещин в оболочках, воспринимающих значительные изгибающие моменты.

1.7. Специальные мероприятия по защите от коррозии фундаментов и опор, расположенных в агрессивной среде, должны быть приведены в проекте моста и выполняться в соответствии с указаниями глав СНиП I-В.27-62 и III-В.6-62.

1.8. Проекты фундаментов и опор из оболочек необходимо разрабатывать на основании подробных инженерно-геологических изысканий.

Значения физико-механических характеристик грунтов (угол внутреннего трения, объемный вес, сцепление, модуль деформации и др.) должны определяться лабораторными и полевыми исследованиями с учетом природного состоянии грунта и возможных его последующих изменений.

1.9. Расчетные сопротивления грунтовых оснований фундаментов из оболочек должны назначаться по физико-механическим характеристикам грунтов, полученных в результате инженерно-геологических изысканий, и в отдельных случаях уточняться штамповыми испытаниями грунтов.

Глава II

КОНСТРУКЦИЯ ФУНДАМЕНТОВ И ОПОР

1. Общие указания

2.1. Выбор типа фундаментов и опор, включая назначение размеров оболочек, следует производить в зависимости от гидрогеологических условий, характера и величины действующих нагрузок, а также фактических возможностей изготовления и погружения оболочек.

2.2. Оболочки диаметрами 0,4-0,8 м можно применять в различных грунтах. Оболочки диаметром 1 м и более экономически целесообразно применять в случае опирания их низа на грунт с расчетным сопротивлением под подошвой оболочки не менее 15 кг/см2.

Допускается, при соответствующем технико-экономическом обосновании, применение оболочек диаметром свыше 1 м также в толще слабых грунтов.

2.3. Для экономии материалов и снижения стоимости строительства фундаментов рекомендуется в основании оболочек устраивать камуфлетные или буровые уширения, которые следует располагать в слое грунта с расчетным сопротивлением в уровне подошвы уширения, как правило, не менее 10 кг/см2.

2.4. В галечно-валунных отложениях, а также в грунтах с включением валунов или заиленных деревьев оболочки могут быть применены при наличии у строительной организации оборудования, необходимого для разработки таких грунтов.

При затруднениях с погружением оболочек оптимального диаметра следует применять оболочки меньшего диаметра или телескопически погружаемые оболочки.

2.5. Глубину погружения оболочки в грунт следует назначать исходя из отметки залегания несущего слоя грунта, расчетного размыва дна русла и обеспечения достаточной заделки оболочки в грунте.

2.6. Подошву оболочек и уширений необходимо заглублять в несущий слой грунта не менее чем на диаметр оболочек или уширений, но не менее 2 м.

2.7. Мощность толщи несущего слоя грунта ниже подошвы оболочек или уширения должна быть не менее диаметра оболочки или уширения. При меньшей толщине несущего слоя грунта и более низкой несущей способности подстилающего слоя грунта необходимо производить проверку давлений на подстилающий слой согласно СН 200-62, приложение 23.

2. Материалы

2.8. В фундаментах и опорах из оболочек должен применяться тяжелый бетон марок, не ниже указанных в табл. 2, отвечающий требованиям ГОСТа 4795-59 и главы СНиПа I-B.3-62.

Минимальная марка бетона оболочек, плит, насадок и заполнения оболочек

|

|

Зона расположения |

Марка бетона |

||

|

|

по прочности на сжатие |

по морозостойкости |

по водонепроницаемости |

|

|

1. |

Под водой и под землей (ниже зоны промерзания): |

|

|

|

|

|

оболочки |

400 |

Нe нормируется |

Не нормируется |

|

|

заполнение полостей оболочек и уширенной пяты |

100 |

То же |

То же |

|

|

заполнение скважины в скальной породе |

200 |

" |

" |

|

|

плиты |

200 |

" |

" |

|

2. |

Над водой и над землей: |

|

|

|

|

|

оболочки |

400 |

Мрз 200 |

" |

|

|

заполнение полости оболочек |

150 |

Не нормируется |

" |

|

|

плиты и насадки |

300 |

Мрз 200 |

" |

|

3. |

В зоне переменного горизонта воды или промерзания в условиях умеренного климата: |

|

|

|

|

|

оболочки |

400 |

Мрз 200 |

В-2 |

|

|

заполнение полости |

150 |

Мрз 100 |

Не нормируется |

|

|

плиты |

300 |

Мрз 200 |

То же |

|

4. |

В зоне переменного горизонта воды или промерзания в условиях сурового климата: |

|

|

|

|

|

оболочки |

400 |

Мрз 300 |

В-2 |

|

|

заполнение полости |

200 |

Мрз 200 |

Не нормируется |

|

|

плиты |

300 |

Мрз 300 |

То же |

Примечание. Зона переменного горизонта волы определяется с учетом высоты волны и капиллярного подсоса.

2.9. Материалы для приготовления бетона должны удовлетворять требованиям ГОСТа 4797-56 и глав СНиПа I-B.1-62, I-B.2-62, I-B.3-62 и III-Д.2-62.

2.10. В качестве вяжущих для бетонов фундаментов и опор могут применяться следующие цементы, удовлетворяющие требованиям действующих ГОСТов:

а) для оболочек, плит и насадок в неагрессивной среде - портланд-цемент, пластифицированный и гидрофобный портланд-цементы, портланд-цемент с умеренной экзотермией, быстротвердеющий портланд-цемент; в агрессивной среде - сульфатостойкий портланд-цемент;

б) для заполнения полости оболочек и водозащитной подушки, бетонируемых подводным способом в неагрессивной среде, - портланд-цемент, пуццолановый портланд-цемент, пластифицированный портланд-цемент; в агрессивной среде - сульфатостойкий портланд-цемент, сульфатостойкий пуццолановый портланд-цемент.

Примечание. Для оболочек, изготовляемых способом центрифугирования, следует применять цементы с минимальным количеством минеральных добавок.

2.11. В качестве крупного заполнителя для бетона оболочек должен применяться щебень. Для остальных элементов фундаментов и опор допускается применение гравия.

2.12. Марка щебня по прочности исходной породы при сжатии должна быть, как правило, выше марки бетона не менее чем в 2 раза для бетона (оболочек и насадок) марки 300 и более и в 1,5 раза - для бетона (остальных элементов фундаментов и опор) марок ниже 300.

Щебень из изверженных пород должен иметь марку не ниже 800, щебень из метаморфических пород - не ниже 600, щебень из осадочных карбонатных пород - не ниже 300.

2.13. Морозостойкость щебня или гравия должна обеспечивать получение бетона требуемой проектом марки по морозостойкости.

2.14. Для бетона оболочек с толщиной стенки до 12 см рекомендуется применять щебень крупностью до 20 мм, в оболочках с более толстыми стенками допускается применение щебня крупностью до 40 мм.

Бетонную смесь, укладываемую способом вертикально перемещающейся трубы, следует изготовлять со щебнем или гравием крупностью до 40 мм. Для бетона плит допускается применять щебень или гравий крупностью до 70 мм.

2.15. В качестве мелкого заполнителя следует употреблять природные пески или пески, полученные от дробления скальных пород.

2.16. Для фундаментов и опор из оболочек следует применять арматуру, отвечающую требованиям проекта, соответствующих ГОСТов и глав СНиПа I-B.4-62 и II-Д.7-62.

2.17. В качестве арматуры ненапряженных оболочек, плит, насадок и для дополнительного армирования внутренней полости оболочек, заполненных бетоном, допускается применять: стержни круглые гладкие из углеродистой мартеновской горячекатаной стали класса A-I, стержни периодического профиля из углеродистом мартеновской горячекатаной стали класса А-II, стержни периодического профиля из низколегированной мартеновской горячекатаной стали класса А-III, не подвергнутые упрочнению.

Для армирования предварительно напряженных оболочек допускается использовать: стержни периодического профиля из низколегированной мартеновской горячекатаной стали класса А- IIIв, упрочненные вытяжкой, и класса A-IV, не подвергнутые упрочнению.

2.18. Закладные части (фланцы, обечайки, наконечники и др.) в оболочках следует выполнять из листовой и полосовой стали толщиной не менее 8 мм марок М16С по ГОСТу 6713 для стыков сварной конструкции и ВСт.3 по ГОСТу 380-60 - для остальных элементов.

3. Схемы фундаментов и опор

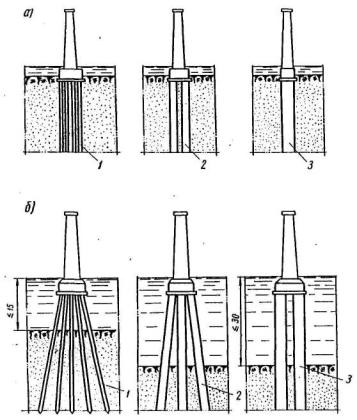

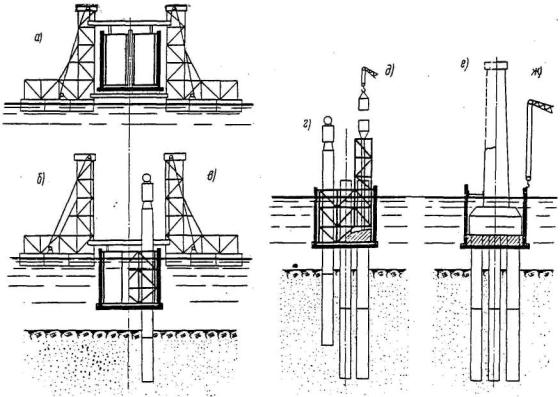

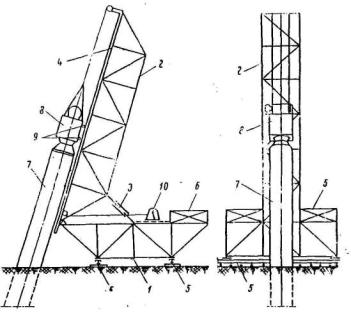

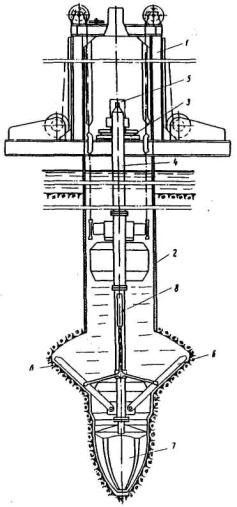

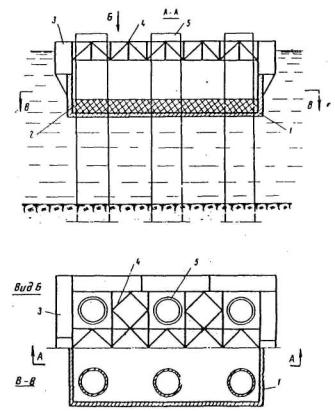

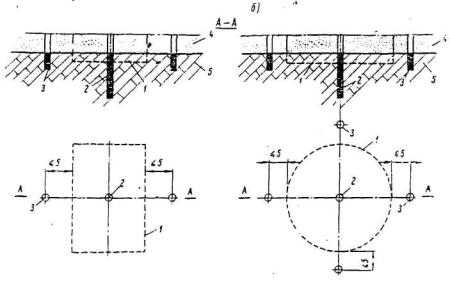

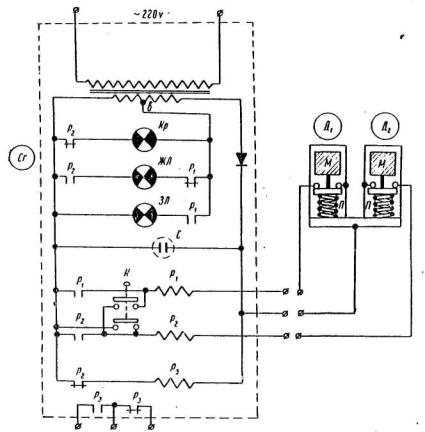

2.19. Для опор на мелководных реках следует, как правило, применять низкие ростверки с плитой, расположенной ниже горизонта ледохода (рис.1,а). При значительной глубине воды (свыше 5 м с учетом размыва) рекомендуется делать высокие ростверки (рис.1,б).

2.20. Опоры пешеходных мостов, путепроводов и эстакад следует проектировать из вертикальных или наклонных оболочек диаметром 0,4-0,8 м, заглубленных нижними концами в грунт и объединенных в верхней части насадкой или подферменной плитой (рис. 2).

2.21. Оболочки диаметром 1-3 м рекомендуется применять в конструкции опор средних и больших мостов (рис. 3).

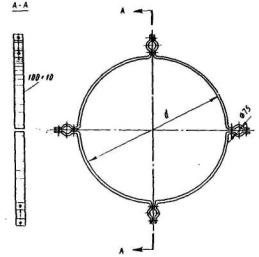

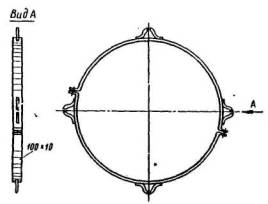

2.22. Для эстакад, путепроводов и временных сооружений, возводимых на несвязных грунтах при допускаемом размыве дна не более 1 м, целесообразно применять фундаменты из оболочек диаметром 1,6-2 м с несущей диафрагмой (рис. 4). Фундамент должен быть заглублен в грунт не менее чем на 2,5 диаметра оболочки. Несущую диафрагму в зависимости от плотности грунта следует располагать на 0,5-1 диаметр оболочки ниже естественной поверхности грунта, так как при вибропогружении фундамента вследствие уплотнения грунта происходит осадка последнего в полости оболочки.

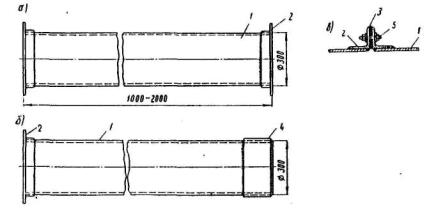

Рис. 1.

Схемы фундаментов из оболочек различного диаметра:

а-с низким ростверком; б-с

высоким ростверком; 1-диаметр оболочек-0,4-0,8 м; 2-диаметр оболочек-1-2

м; 3-диаметр оболочек - 3 м и более

2.23. Промежуточные опоры следует проектировать преимущественно на вертикальных оболочках. При недостаточном горизонтальной устойчивости и жесткости фундаментов кроме вертикальных необходимо применять и наклонные оболочки (табл.3).

Рис. 2. Схемы опор из оболочек диаметром 0,4-0,8 м

Рис. 3. Схемы опор из оболочек диаметром 1 м и более

Рекомендуемые предельные наклоны оболочек

|

Диаметр оболочек в м |

0,4 и 0,6 |

0,8 и 1 |

1,2 и 1,6 |

2 |

3 |

Предельный наклон |

3:1 |

4:1 |

5:1 |

8:1 |

- |

Рис. 4. Фундамент из оболочек с несущей диафрагмой

Устои рекомендуется проектировать, как правило, с применением наклонно расположенных оболочек.

2.24. Оболочки фундаментов и опор следует размещать рядами или в шахматном порядке. Расстояние между осями оболочек диаметром 0,4 и 0,8 м, работающих как висячие сваи, должно быть не менее трех диаметров оболочки в уровне острия и не менее 1,5 диаметра - в уровне подошвы плиты; для оболочек диаметром 1 м и более - не менее 1 м в свету как в нижнем части, так и в плоскости плиты ростверка или насадки.

2.25. Количество рядов оболочек в опоре или фундаменте должно назначаться в зависимости от величины и характера действующих нагрузок, а также гидрогеологических условии.

При затруднениях с погружением оболочек в один ряд с предусмотренной в проекте точностью следует оболочки располагать в два или более рядов.

2.26. Размеры плиты ростверка или насадки и плане следует назначать таким образом, чтобы расстояние от края плиты до ближайшей оболочки в свету было не менее 0,25 м. Для оболочек диаметром свыше 2 м допускается устройство плит без свеса. Допускается также устройство насадок без свесов для опор, состоящих из двух оболочек любого диаметра.

2.27. Высоту плит, а также насадок необходимо определять расчетом и принимать не меньше размера, необходимого для осуществления заделки оболочек, но не менее 40 см.

При высоте плиты свыше 2 м боковые грани ее следует делать наклонными или с уступами.

Размеры уступов или величина наклона граней должны определяться расчетом.

2.28. При необходимости устройства обреза фундамента в зоне колебаний уровня воды и льда на плите следует устраивать фаску не менее 0,5´0,5 м, а плите придать в плане обтекаемую форму.

2.29. Подошва плиты фундамента должна располагаться:

а) в крупнообломочных, а также в крупных и средних песчаных грунтах - на любом уровне, независимо от глубины промерзания, при условии простирания толщи указанных грунтов ниже глубины промерзания и отсутствия при замерзании напорных грунтовых вод;

б) в глинистых и суглинистых, а также мелких и пылеватых песчаных грунтах - ниже уровня промерзания не менее 0,25 м;

в) в русле реки - на любом уровне (в том числе выше дна русла реки) при отсутствии промерзания воды до дна, но не менее чем на b+0,25 м ниже уровня низкого ледостава, где b-толщина льда в м;

г) при наличии ледохода или плывущих деревьев, пней и др. - с таким расчетом, чтобы оболочки не могли подвергаться их действию.

2.30. Для изоляции котлована от поступления воды снизу, при сооружении фундаментной плиты и тела опоры ниже отметки рабочего горизонта воды, надлежит устраивать водозащитную подушку из бетона, укладываемого подводным способом. Водозащитная подушка не укладывается, если возможно провести водоотлив из котлована без нарушения механических свойств грунта основания и фундаментную плиту забетонировать насухо.

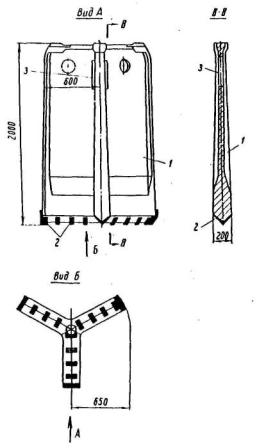

2.31. Толщина водозащитной подушки должна назначаться в зависимости от величины давления воды на подушку снизу, диаметра оболочек, расстояния между ними, а также прочности бетона к моменту начала водоотлива из котлована. Толщина подушки должна быть не менее 1 м.

2.32. Запрещается использовать водозащитную подушку из бетона, уложенного подводным способом, в качестве фундаментной плиты, передающей на оболочки расчетные вертикальные нагрузки.

4. Конструктивные детали

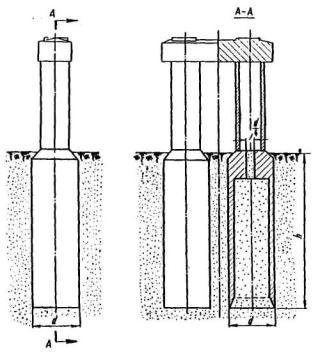

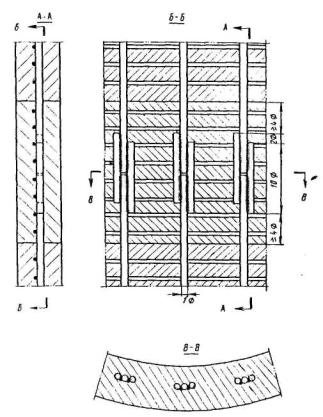

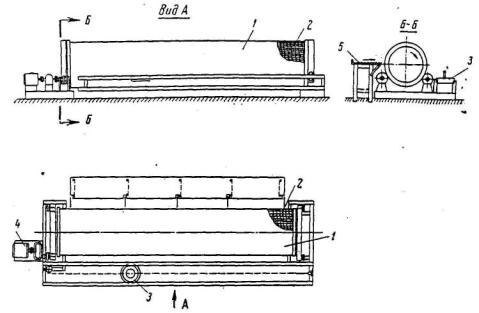

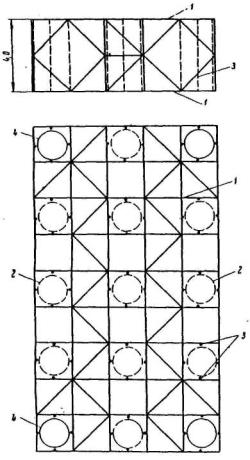

2.33. Сборные железобетонные оболочки следует, как правило, изготовлять отдельными секциями (рис.5) с арматурой, расположенной в один или два ряда. Двухрядное расположение арматуры рекомендуется для оболочек диаметром 1,6 м и более с толщиной стенки свыше 16 см, применяемых в конструкции фундаментов и опор, как правило, без заполнения внутренней полости бетоном.

Оболочки с двухрядной арматурой и утолщенной стенкой рекомендуется также применять при погружении их в грунты, имеющие включения отдельных валунов.

2.34. Для армирования оболочек диаметром до 1,6 м рекомендуется применять стержни диаметром не менее 12 мм, а спираль - из проволоки диаметром не менее 6 мм; для оболочек диаметром 1,6 м и более - стержни диаметром не менее 18 мм и спираль - из проволоки диаметром не менее 8 мм.

2.35. Продольные стержни арматуры оболочек следует располагать на расстоянии в свету не менее 5 и не более 20 см, но не свыше полуторной толщины стенки оболочки.

Шаг спиральной арматуры оболочек рекомендуется назначать 10-15 см. Вблизи концов секции оболочек на длине 1-1,5 м шаг спирали следует уменьшать в полтора-два раза против принятого на остальной части оболочки.

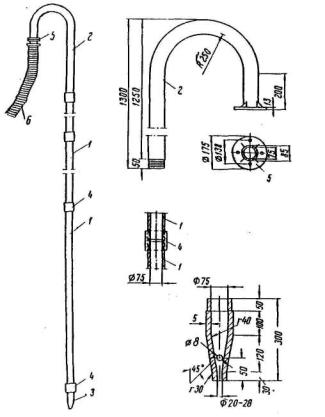

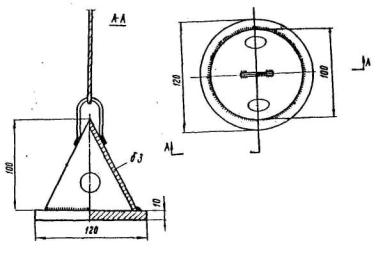

Рис. 5. Железобетонная

оболочка:

1-секция оболочки; 2-нож; 3-фланец; 4-болт; 5-стержни продольной

арматуры; 6-спиральная арматура

2.36. Защитный слой бетона с внешней и внутренней сторон оболочек диаметром 0,4 м должен быть не менее 3 см. Для оболочек диаметром 0,6 м и более защитный слой с внешней стороны должен быть не менее 4 см, с внутренней стороны - не менее 3 см.

2.37. Если армирование типовых оболочек недостаточно для воспринятия растягивающих напряжений, в полость оболочек, надлежит устанавливать дополнительную арматуру с последующим ее омоноличиванием бетоном.

Дополнительную арматуру следует располагать в местах, определяемых расчетом. Диаметр стержней дополнительной арматуры должен быть не менее 18 мм, а спираль - не менее 8 мм.

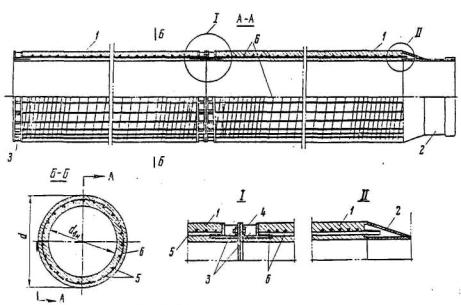

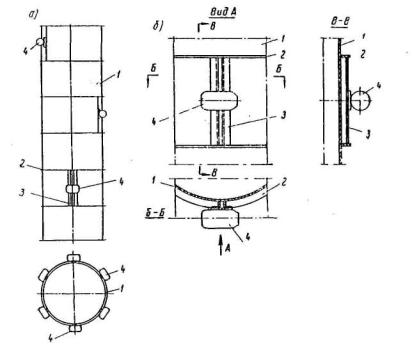

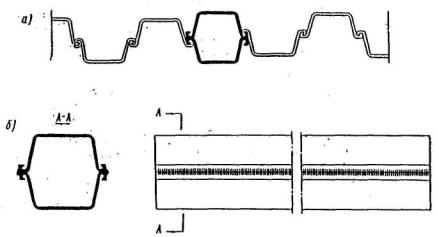

2.38. Секции оболочек допускается соединять на фланцах (рис. 6), сваркой обечаек (рис. 7), комбинированным стыкованием обечаек и выпусков продольных стержней (рис. 8), а также сваркой выпусков продольных стержней с двухсторонними накладками (рис. 9) или внахлестку (рис. 10).

После сварки выпусков стержней стыки секций должны быть омоноличены бетоном марки по прочности не менее 500 (см. рис. 9 и 10).

2.39. Фланцево-болтовые стыки и сварные соединения обечаек рекомендуется применять для стыкования обычных и предварительно напряженных секций как при укрупнительной сборке, так и на месте погружения оболочек.

2.40. Стыковать секции путем сварки выпусков стержней с последующим омоноличиванием бетоном следует при укрупнительной сборке оболочек из обычного железобетона. Сварку выпусков стержней с двухсторонними накладками (см. рис. 9) можно применять для стыкования оболочек любого диаметра, сварка стержней внахлестку (см. рис. 10) рекомендуется при стыковании секций оболочек диаметром до 1 м.

2.41. Вследствие затруднений с контролем равномерности натяжения болтов во фланцевых соединениях суммарную расчетную прочность болтов необходимо назначать на 20-30% выше прочности продольной арматуры.

2.42. Стальные элементы фланцево-болтовых соединений и обечаек следует защищать от воздействия воды. В качестве антикоррозийной защиты можно применять заливку стыков битумом, покрывать эмалью «Этиноль» или использовать другие покрытия в соответствии с указаниями глав СНиПа I-B.27-62 и III-B.6-62.

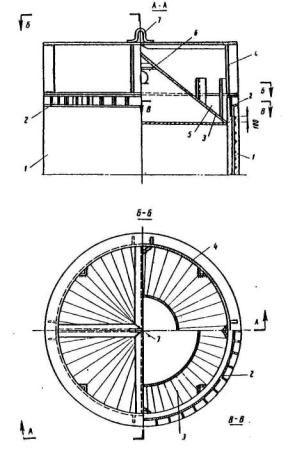

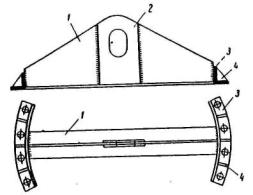

Рис. 6. Фланцево-болтовое соединение:

1-секция оболочки; 2-фланец; 3-болт; 4-стержень продольной арматуры;

5-обечайка фланца; 6-торцовое кольцо; 7-ребра жесткости; 8-упорное кольцо

Рис. 7.

Соединение секций оболочки сваркой обечаек:

1-секция оболочки; 2-стержни продольной арматуры; 3-обечайка; 4-кольцо;

5-ребра

Рис. 8.

Комбинированное соединение секции оболочки сваркой продольных стержней и

обечаек:

1-секцня оболочки; 2-спиральная арматура; 3-стержни продольной арматуры;

4-обечайка; 5-упорное кольцо; 6-окантовочное кольцо; 7-антикоррозийное покрытие

Рис. 9. Соединение секций оболочки сваркой выпусков стержней продольной арматуры с двухсторонними накладками с омоноличиванием стыка бетоном

Рис. 10. Соединение секций оболочки сваркой выпусков стержней продольной арматуры внахлестку с омоноличиванием стыка бетоном

В зонах повышенной агрессивности среды стыки рекомендуется покрывать торкретбетоном по предварительно установленной проволочной сетке с ячейками 10-15 мм.

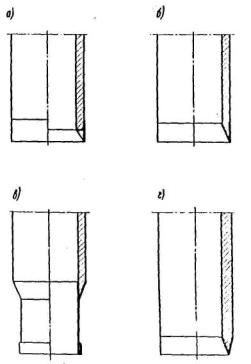

2.43. На нижних концах оболочек (нижних секций) необходимо делать наконечники для облегчения погружения в грунт и предохранения оболочек от разрушения при встрече с препятствиями, при бурении скальных пород или устройстве уширений взрывчатыми веществами. Для оболочек диаметром 0,4-0,8 м следует применять наконечники закрытой конструкции: в обычных грунтах - без окантовки листовой сталью (рис. 11,а), а при опирании на скальные породы - с окантовкой листовой сталью (рис. 11,б). В случае применения подмыва в наконечнике оболочки необходимо предусмотреть центральное отверстие (рис. 11,в).

Наконечник высотой 1,2-1,5 м из листовой стали толщиной 10-12 мм (рис. 11,г) рекомендуется применять при устройстве камуфлетных уширений.

2.44. В оболочках диаметром 1 м и более надлежит применять наконечники (ножи) открытой конструкции.

При погружении оболочек в толщу слабых и средней плотности грунтов, а также при опирании оболочек с утолщенными стенками на поверхность слабых скальных пород при условии обеспечения плотного контакта ножа с породой по всему периметру рекомендуются ножи, усиленные ребрами жесткости (рис. 12,а).

Рис.

11. Наконечники закрытой конструкции для оболочек:

а-погружаемых в обычные грунты; б-опираемых на скальные породы:

в-погружаемых с центральным подмывом: г-погружаемых с устройством камуфлетного

уширения

Ножи с бетонным заполнением несимметричного профиля (рис. 12,б) рекомендуются для тонкостенных оболочек, погружаемых в плотные и средней плотности грунты.

Для предохранения нижней части оболочек от разрушения при бурении скважин в скальной породе станками ударно-канатного действия (для заделки низа несущих столбов) следует применять стальные ножи высотой до 1 м (рис. 12,в).

Для толстостенных оболочек, заглубляемых и плотные и средней плотности грунты, рекомендуется применять ножи симметричного профиля (рис. 12,г).

2.45. Наконечник (нож) следует приваривать непосредственно к продольной арматуре или к стыковым закладным частям оболочки.

2.46. При скорости течения воды в реке свыше 3 м/сек наружную поверхность оболочек, находящуюся в зоне воздействия перемещающихся гравийно-галечных и галечно-валунных отложений, следует защищать от истирания листовой сталью толщиной 10-12 мм.

Рис.

12. Наконечники открытой конструкции (ножи) для оболочек:

а-тонкостенных, погружаемых в грунты слабой и средней плотности, и

толстостенных, опираемых на поверхность слабых скальных пород; б-тонкостенных,

погружаемых в плотные и средней плотности грунты, в-тонкостенных при бурении

скважин в скальной породе; г-с утолщенной стенкой, погружаемых в плотные и

средней плотности грунты

2.47. Внутренней поверхности оболочек, в полости которых предусмотрено устройство бетонных пробок, для улучшения сцепления с бетоном заполнения необходимо придавать шероховатость с глубиной впадин 1-2 см.

В оболочках, изготовляемых в стальных виброформах, шероховатость следует создавать путем устройства неровностей на поверхности внутренней формы. В оболочках, изготовленных методом центрифугирования, шероховатость рекомендуется образовывать в процессе очистки шлама с внутренней поверхности.

Оболочки центрифугированного изготовления со сплошным бетонным заполнением, расположенным в зоне воздействия отрицательных температур, перед укладкой в них бетонной смеси должны быть обязательно тщательно очищены от шлама.

2.48. Оболочки опор, расположенные вне зоны воздействия воды, и оболочки фундаментов, находящихся в грунте или воде ниже уровня возможного промерзания, как правило, не рекомендуется заполнять бетоном, если оболочки имеют достаточную прочность и устойчивость.

2.49. Разрешается не заполнять бетоном полость оболочек, расположенных на затапливаемых поймах рек без ледохода и периодических водотоках, при условии обеспечения возможности свободного медленного ухода воды из оболочек в грунт ниже уровня промерзания (в процессе замерзания воды в полости оболочки). При невозможности обеспечить свободный уход воды из оболочки внутреннюю полость рекомендуется заполнять специальной смесью.

Такая смесь может быть составлена из топливного мазута марок 20-100 (ГОСТ 1501) с песком в пропорции 1:5 или с песчано-гравийной смесью в пропорции 1:6. Для приготовления смеси следует брать мазут с содержанием серы менее 0,5%.

При содержании серы в мазуте заполнителя свыше 0,5% оболочки должны изготовляться с использованием сульфатостойкого цемента.

2.50. В зоне переменного горизонта воды (в зоне возможного промерзания) внутреннюю полость оболочек допускается заполнять бетоном в пределах на 1 м выше горизонта высокой воды и на 1 м ниже отметки низкого ледостава. В этом случае в бетонную смесь заполнения следует вводить воздухововлекающие добавки в количестве 0,02-0,05% отвеса цемента, а водо-цементное отношение смеси принимать не более 0,5.

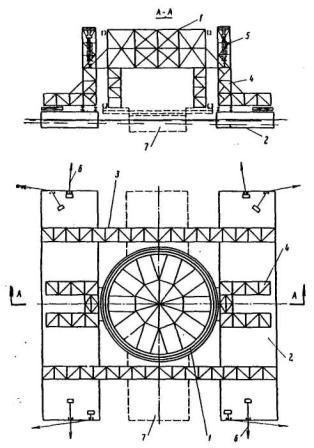

2.51. Полость погруженных в различные грунты оболочек диаметром более 1 м с минимальной толщиной стенок (см. табл. 1) следует, как правило, заполнять бетоном в соответствии со схемой, приведенной на рис. 13,а.

В полости оболочек диаметром более 1 м с утолщенными стенками, воспринимающими расчетные нагрузки при отсутствии бетонного заполнения, рекомендуется устраивать бетонную пробку (рис. 13,б).

Рис.

13. Схемы заполнения полости погруженных в грунт оболочек:

а-сплошное бетонное заполнение тонкостенной оболочки; б-бетонная пробка

в оболочке с утолщенной стенкой; в-грунтовое заполнение оболочки с

утолщенной стенкой;

1-грунт; 2-оболочка; 3-плита ростверки; 4-бетон; 5-грунтовое заполнение

оболочки

2.52. В оболочках диаметром до 1,6 м, воспринимающих расчетные нагрузки без бетонного заполнения, допускается оставлять ядро из несвязного грунта, образующееся в процессе погружения оболочек (рис. 13,в).

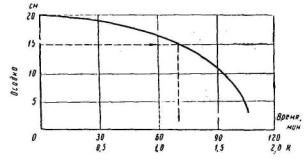

Минимально необходимая высота ядра, обеспечивающая передачу на основание длительно действующих нагрузок, должна определяться по результатам статического испытания оболочки, в конкретных геологических условиях.

2.53. Грунтовое ядро высотой, равной диаметру оболочки, но не менее 2 м (см. рис. 13,а и б) необходимо сохранять в основании оболочек в процессе их погружения в грунт, а также при необходимости удаления грунта из полости оболочек после окончания их вибропогружения.

2.54. Внутреннюю полость оболочек следует заполнять бетоном сплошь только при устройстве в их основании уширений или при заделке низа оболочек в скальные породы, а также при недостаточной прочности, неудовлетворительной общей и местной устойчивости стенок оболочек на воспринятие действующих нагрузок, включая навал плывущих предметов и давление льда.

2.55. Уширения в основании оболочек, увеличивающие их несущую способность по грунту, могут быть образованы взрывчатыми веществами или специальными буровыми станками.

Камуфлетные уширения, образованные взрывчатыми веществами и превышающие диаметр оболочки в среднем на 0,8-1 м, следует применять в основании оболочек диаметрами до 1,2 м.

Уширения в основании оболочек диаметрами 1,6 м и более необходимо устраивать буровыми станками.

При использовании бурового станка ЦНИИСа размеры уширения в основании оболочек диаметрами 1,6 и 2 м следует назначать в соответствии со схемой, приведенной на рис. 14.

2.56. Железобетонные оболочки столбов с уширениями в основании, сделанными буровым станком, рекомендуется заглублять в грунт не менее чем на 3 диаметра (в зависимости от плотности грунта и диаметра оболочки) ниже уровня размыва до отметки, где растягивающие напряжения от изгиба не превышают расчетного сопротивления бетона столба на растяжение.

Допускается ограничиваться заглублением оболочек на 1-2 м ниже отметки размыва при условии передачи растягивающих напряжений от момента в столбе (без оболочки) на арматурный каркас, установленный в бетонном заполнении скважины.

2.57. В зависимости от физико-механических свойств и состояния поверхности скальной породы, наличия или отсутствия неразмываемой толщи наносных отложений на поверхности породы, величины и характера действующих нагрузок нижнюю часть оболочек следует опирать на породу или заглублять в нее.

Рис. 14. Контур уширения в основании оболочки, разбуриваемого станком ЦНИИСа

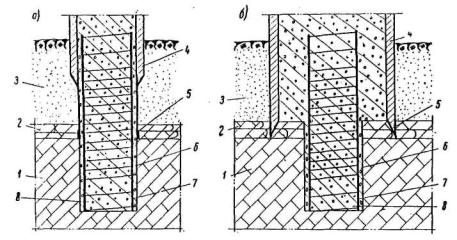

2.58. Оболочки и столбы рекомендуется опирать на поверхность скальных пород при наличии толщи неразмываемых наносных отложений, которая погашает воздействие изгибающих моментов таким образом, что в уровне низа оболочек отсутствуют растягивающие напряжения.

2.59. Допускается опирание оболочек на скальную породу наконечником (рис. 15,а), ножом (рис. 15,б), бетонной пробкой (рис. 15,в) и сплошным бетонным заполнением (рис. 15,г). По двум последним схемам (см. рис. 15,в и г) возможно опирание оболочек на поверхность породы как без удаления выветренного слоя, так и с предварительным его разбуриванием.

2.60. Оболочки диаметром 0,4-0,8 м, опираемые закрытым наконечником па поверхность породы (см. рис. 15,а), должны быть забиты в её поверхностный слой молотами до получения отказа, близкою к нулю.

Мощность молота следует назначать из условия обеспечения требуемой расчетной несущей способности оболочки по основанию.

2.61. Толстостенные оболочки диаметром 1 и 1,6 м, опираемые стальным ножом (см. рис. 15,б) на невыветренную горизонтальную поверхность слабых скальных пород (главным образом мергелей, прикрытых глиной) прочностью до 150 кг/см2, должны заглубляться вибропогружателем до получения расчетного отказа, величину которого необходимо проверить статическим испытанием не менее чем одной оболочки в конкретных геологических условиях.

2.62. При необходимости повышения расчетной несущей способности скального основания толстостенных оболочек диаметром 1-2 м, опираемых на выветренный слой слабых и средней прочности пород, рекомендуется в полости оболочек устраивать бетонную пробку высотой не менее 2 м (см. рис. 15, в).

2.63. В случае недостаточной несущей способности выветренного слоя породы бетонную пробку или сплошное заполнение полости оболочки следует укладывать в скважину, пробуренную на 25 см ниже отметки, на которой расчетное сопротивление основания по результатам испытаний получается не менее величины давления фундамента (см. рис. 15,г).

2.64. Несущие столбы фундаментов и опор необходимо заделывать в скальные породы на величину, определяемую расчетом в соответствии с указаниями главы IV в случаях:

недостаточной несущей способности верхнего слоя породы;

возможности размыва верхнего слоя слабых пород;

отсутствия наносных отложении или недостаточной их мощности для обеспечения заделки столбов;

необходимости передачи изгибающих моментов на скальное основание;

наклона поверхности пород более 1:20 и наличия местных неровностей высотой свыше 20 см.

Рис.

15. Схема опирания оболочек на скальную породу:

а-наконечником закрытой конструкции; б-ножом; в-бетонной пробкой;

г-сплошным бетонным заполнением;

1-невыветренная скальная порода; 2-выветренный слой породы; 3-грунт;

4-оболочка; 5-нож

2.65. Заделку столбов в скальное основание следует осуществлять по одной из двух схем: диаметр заглубленной части столба ранен внутреннему диаметру оболочки (рис. 16,а);

Рис.

16. Заделка столбов в скальную породу:

а-диаметр скважины равен внутреннему диаметру оболочки: б-диаметр

скважины меньше внутреннего диаметра оболочки;

1-невыветренная порода; 2-выветренный слои породы; 3-грунт; 4-оболочка; 5-нож;

6-скважина; 7-арматурный каркас; 8-бетон

диаметр заделываемой части меньше внутреннего диаметра оболочки (рис. 16,б). Последний вариант заделки рекомендуется применять при использовании столбов диаметром 2 и 3 м.

Для передачи изгибающих моментов на скальное основание в месте заделки столба следует ставить по расчету арматурный каркас.

2.66. Несущие столбы, как правило, должны прорезать тонкие скальные прослойки. Допускается опирание на прослойки толщиной свыше 0,5 м из невыветренных пород при условии, что величина давления под торцом столба не превосходит расчетного сопротивления породы, а давление на подстилающий слои грунта, подсчитанное при тангенсе угла распространения 0,5, не превышает величины расчетного сопротивления грунта.

2.67. Верхние концы оболочек с напрягаемой и ненапрягаемой арматурой должны быть заделаны в плиту ростверка (выше слоя бетона, уложенного подводным способом) или в железобетонную насадку (ригель) на величину, определяемую расчетом (при наличии растягивающих усилий), причем в плиту ростверка - не менее чем на два диаметра, а при диаметре свыше 60 см - не менее чем на 1,2 м (рис. 17,а). Допускается также заделка в плите и насадке оболочек на длине не менее 15 см при условии, что остальная часть заделки осуществляется при помощи выпусков стержней продольной арматуры (без устройства крюков) на длине, определяемой расчетом, но не менее 20 диаметров стержня при арматуре периодического профиля и 40 диаметров стержня при гладкой арматуре (рис. 17,б). В местах заделки в плиту или насадку выпуски стержней продольной арматуры оболочек рекомендуется делать прямыми без отгибов.

Рис.

17. Заделка оболочек в плиту ростверка:

а-путем защемления верхней части оболочки; б-путем замоноличивания

выпусков стержней продольной арматуры;

1-оболочка; 2-водозащитная подушка; 3-плита; 4-стержень продольной арматуры;

5-спиральная арматура

2.68. Взаимное соединение стоек из железобетонных оболочек с насадками и плитами сборных опор допускается осуществлять с использованием конструкций стыков, применяемых для секций оболочек (см. рис. 6-10), или же вариантов стыков, приведенных на рис. 18.

Прочность соединении должна определяться расчетом в зависимости от характера и величины действующих нагрузок.

Рис.

18. Схемы соединения сборных насадок и плит с оболочками:

а-фланцево-болтовым стыком; б-бетонной пробкой; в-сварным фланцевым

стыком; г-приваркой выпусков стержней продольной арматуры;

1-плита; 2-оболочка; 3-фланец; 4-насадка (ригель); 5-анкерный болт; 6-бетонная

пробка; 7-арматурный анкерный каркас; 8-стержни продольной арматуры; 9-бетон

омоноличивания стыка; 10-ребра; 11-монтажный электросварочный шов; 12-анкерный

уголок с ребрами и приваренными к ним анкерами; 13-фланец без торцового кольца

Главa III

РАСЧЕТ ФУНДАМЕНТОВ И ОПОР

1. Основные положения

3.1. Указания настоящей главы охватывают расчет фундаментов и опор мостов из оболочек диаметром 1 м и более. Расчет фундаментов и опор из оболочек меньшего диаметра производят по действующим техническим указаниям проектирования свайных ростверков опор мостов.

3.2. Фундаменты рассчитывают по трем предельным состояниям:

1) по прочности конструкции и грунтового основания;

2) по деформациям конструкции и основания с определением вертикальной осадки последнего и горизонтальных смещений верха опоры;

3) по трещиностойкости конструкции.

3.3. Вертикальную осадку основания опоры определяют в соответствии с п.694 «Технических условий проектирования железнодорожных, автодорожных и городских мостов и труб» (СН 200-62) и приложением 27 к ним.

При этом среднее

давление s по подошве фундамента от

нормативных постоянных нагрузок, передаваемое на грунты основания,

устанавливают в предположении о распределении давления в грунте под углом ![]() (рис. 19,а), где jср - средневзвешенное значение расчетных углов внутреннего трения

грунтов, пройденных оболочками. Для фундаментов с наклонными оболочками

(столбами) в тех случаях, когда угол наклона крайних рядов оболочек к вертикали

превышает величину

(рис. 19,а), где jср - средневзвешенное значение расчетных углов внутреннего трения

грунтов, пройденных оболочками. Для фундаментов с наклонными оболочками

(столбами) в тех случаях, когда угол наклона крайних рядов оболочек к вертикали

превышает величину ![]() , его принимают за угол распределения давления в грунте (см.

рис. 19,б).

, его принимают за угол распределения давления в грунте (см.

рис. 19,б).

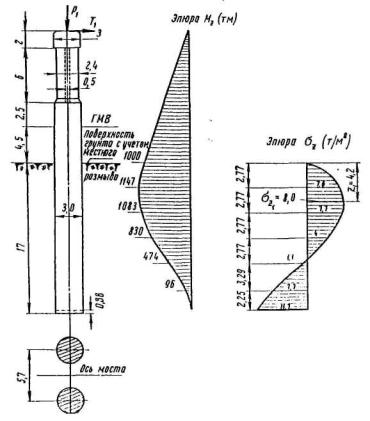

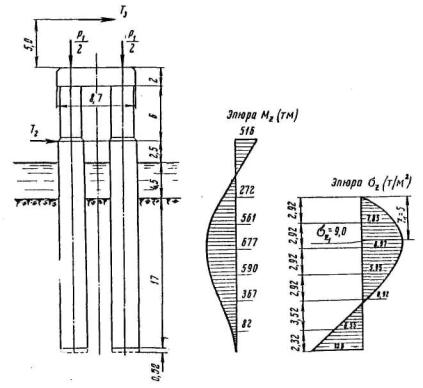

3.4. Горизонтальные смещения верха опоры, давления на грунт, а также необходимые для проверки прочности и трещиностойкости фундамента внутренние усилия в его сечениях определяют с учетом заделки оболочек (столбов) в грунте.

3.5. Поверхность грунта при расчете фундаментов принимают с учетом местного размыва при расчетном расходе воды.

Рис.

19. Схемы распределения давления в грунте:

а-для фундаментов с вертикальными оболочками; б-для фундаментов с

наклонными оболочками при угле наклона крайних рядов, превышающем ![]()

Глубину h заложения столбов в грунте при опирании на нескальный грунт или скальную породу (без забуривания в последнюю) принимают равной фактическом глубине их заложения, а при забуренных в скалу столбах

h = hс + Δh,

где hс - глубина заложения поверхности скальном породы;

Δh - дополнительная глубина, принимаемая равном:

а) при забуривании

столбов в слабые ракушечники или мергель ![]() ;

;

б) при забуривании

столбов в известняк или песчаник ![]() ;

;

в) при забуривании столбов в кристаллические породы Δh = 0.

3.6. Расчет заделки столбов в грунте производят в предположении, что грунт представляет собой упруго-деформируемую среду с коэффициентом постели, нарастающим пропорционально глубине.

Коэффициенты пропорциональности, характеризующие изменение коэффициентов постели грунта, расположенного выше подошвы фундамента (m), и грунта в основании фундамента (mосн), принимают по табл. 3 соответственно по наименованиям грунта, расположенного выше подошвы фундамента, к грунта в основании фундамента. В пределах величин, указанных в табл. 3, коэффициенты пропорциональности принимают тем большими, чем плотнее грунт.

Коэффициенты пропорциональности m и mосн

|

№ пп |

Наименование грунта |

Значения m и mосн (m/м4) |

|

1 |

Текучепластичные глины, суглинки и илы |

50-200 |

|

2 |

Мягкопластичные супеси, суглинки и глины; пылеватые пески, а также пески рыхлые |

200-400 |

|

3 |

Тугопластичные супеси, суглинки и глины; пески мелкой и средней крупности |

400-600 |

|

4 |

Твердые супеси, суглинки и глины; крупные пески |

600-1000 |

|

5 |

Пески гравелистые, гравий, галька |

1000-2000 |

Для песков и супесей, указанных в строках 3-5 табл. 3, значения m и mосн относятся к грунтам средней плотности. Для плотных песков и супесей наибольшие табличные значения коэффициентов пропорциональности повышают на 30%.

При наличии выше отметки заложения столбов нескольких слоев грунта в расчет вводят значение коэффициента т, соответствующее грунту в верхней толще глубиной hm. Значение hm, выраженное в метрах, может быть определено по формуле:

hm = 2(d + l).

где d - диаметр столба в м.

При наличии в толще hm двух слоев грунта значение т определяют по формуле:

а при наличии в этой толще трех слоев - по формуле:

где h1- толщина первого (верхнего) слоя грунта;

h2 - толщина второго слоя грунта;

h3 - толщина третьего слоя грунта, равная

h3 = hm - (h1 + h2);

m1, m2, m3 - значения коэффициентов m, принимаемые по табл. 3 в зависимости от наименования грунтов, соответственно в первом, втором и третьем слоях.

Формулы (3.1) и (3.2) дают осредненное значение коэффициента m с учетом того обстоятельства, что чем ближе к поверхности расположен слой грунта, тем больше его свойства оказывают влияние на величину горизонтальных перемещении столбов в грунте.

3.7. Скальное основание рассматривают как упруго-деформируемое с коэффициентом постели С, не зависящим от глубины расположения поверхности скальной породы. Коэффициент постели принимают в зависимости от кубиковой прочности Rсж скальной породы. При Rсж = 100 т/м2 С = 30000 т/м3; при Rсж ³ 2500 т/м2 С = 1500000 т/м3; в промежуточных случаях значения С определяют линейной интерполяцией.

3.8. В расчетных формулах давление грунта на подошву столба устанавливается с учетом действительного ее очертания, а на боковую поверхность определяется, как для работающего в условиях плоской задачи отдельно стоящего столба, имеющего квадратное сечение с шириной bр. Отличие фактических условий работы столбов (круглая форма сечения, пространственные условия работы, а также взаимное влияние столбов на их поведение в грунте при горизонтальной нагрузке) от принятых при выводе формул учитывают специальными коэффициентами при переходе от диаметра столба к расчетной ширине* (см. пп. 3.14, 3.34 и 3.61).

* Замена каждого столба фундамента эквивалентным по сопротивляемости грунта столбом, работающим в менее сложных условиях, способствует существенному упрощению расчетных формул.

3.9. Определенные расчетом осадка опоры и горизонтальные смещения ее верха не должны превышать величин, установленных СН 200-62, п. 55.

3.10. Определенные расчетом давления под подошвами столбов не должны превышать расчетных сопротивлений грунтовых оснований, принимаемых в соответствии с СН 200-62, а для песчаных и скальных оснований-сопротивлений, принимаемых в соответствии с данными главы IV настоящих «Технических указаний» и с СН 200-62.

В тех случаях, когда нижние концы столбов заделаны в скалу, в соответствии с рекомендациями главы IV настоящих «Технических указаний» проверяют несущую способность заделки на действие внутренних усилий, возникающих в поперечных сечениях столбов на глубине h от поверхности грунта.

3.11.

При расчете фундаментов на столбах, имеющих приведенную глубину заложения в

грунте ![]() * (см. п. 3.16),

следует проверить, чтобы величины горизонтальных давлений sh/3 и sh, действующих по контакту с

боковой поверхностью столба соответственно на глубинах

* (см. п. 3.16),

следует проверить, чтобы величины горизонтальных давлений sh/3 и sh, действующих по контакту с

боковой поверхностью столба соответственно на глубинах ![]() и z = h, удовлетворили условиям:

и z = h, удовлетворили условиям:

*

Приведенная (безразмерная) глубина ![]() характеризует

соотношение между жесткостями столба и окружающего его грунта (чем меньше

значение

характеризует

соотношение между жесткостями столба и окружающего его грунта (чем меньше

значение ![]() , тем больше относительная жесткость столба).

, тем больше относительная жесткость столба).

При ![]() в случае, когда

наибольшее горизонтальное давление

в случае, когда

наибольшее горизонтальное давление ![]() на передней

части боковой поверхности столба действует на глубине

на передней

части боковой поверхности столба действует на глубине ![]() , следует проверить выполнение условия:

, следует проверить выполнение условия:

в случае же, когда

давление ![]() действует на глубине

действует на глубине ![]() , следует проверить выполнение условия (3.3). В формулах (3.3),

(3.4) и (3.5) обозначены:

, следует проверить выполнение условия (3.3). В формулах (3.3),

(3.4) и (3.5) обозначены:

jр - расчетное значение угла внутреннего трения грунта, принимаемое меньше нормативного на 10% и не менее чем на 2°;

g - объемный вес грунта с учетом гидростатического давления;

ср - расчетное значение сцепления грунта, принимаемое меньше нормативного в 2 раза;

h1 - коэффициент, зависящий от системы опирающихся на опору пролетных строении и принимаемый равным 1 во всех случаях, кроме случаев опирания на опору статически неопределимых арочных распорных пролетных строений, и которых следует принимать его равным 0,7;

h2 - коэффициент, учитывающий долю постоянной горизонтальной нагрузки в суммарной.

Коэффициент h2 принимают равным:

![]()

![]()

где Мn и М - моменты в сечении по подошве фундамента: Мn - от постоянных нагрузок и М - от постоянных и временных нагрузок. Значения Мn и М определяют: а) при расчете фундаментов в соответствии с указаниями пп. 3.13-3.33 - от вертикальных и горизонтальных нагрузок; б) при расчете фундаментов в соответствии, с указаниями пп. 3.34-3.69 - только от горизонтальных нагрузок.

В промежуточных

случаях, когда ![]() , коэффициент h2 находят линейной интерполяцией.

, коэффициент h2 находят линейной интерполяцией.

При нескольких слоях грунта значения jр, g и ср можно определить как соответствующие средневзвешенные значения для грунтовой толщи на участке эпюры горизонтальных давлений, где действует проверяемое давление.

3.12. Расчет фундаментов зависит от расположения столбов и направления действия нагрузок. Способы расчета, включающие определение горизонтального смещения верха опоры, давлений на грунт по контакту с подошвой столбов и их боковой поверхностью, а также определение внутренних усилий в поперечных сечениях столбов и в радиальных сечениях полых оболочек, даны в пп. 3.13-3.69.

В пп. 3.13-3.33 изложены способы, охватывающие расчет фундаментов в случае, когда оси столбов расположены в одной плоскости, перпендикулярном плоскости действия нагрузки (рис. 20,а). Ими может быть также осуществлен расчет фундаментов, состоящих из одного столба.

Пп. 3.34-3.59 содержат способы расчета фундаментов с вертикальными столбами в случае, когда их оси расположены в нескольких плоскостях, перпендикулярных плоскости действия нагрузки (рис. 20,б).

Рис.

20. Случаи расчета фундаментов:

а-со столбами, оси которых расположены в одной плоскости

перпендикулярной плоскости действия нагрузки; б-с вертикальными столбами, оси

которых расположены в нескольких плоскостях, перпендикулярных плоскости

действия нагрузки; в-с наклонными столбами

В соответствии с пп. 3.60-3.69 производят расчет фундаментов с наклонными столбами (рис. 20,в).

2. Способы расчета фундаментов в случае, когда оси столбов расположены в одной плоскости, перпендикулярной плоскости действия нагрузки

а) Общие положения

3.13 В предположении о том, что нагрузки поровну распределяются между столбами, определяют продольную силу N, действующую на голову каждого из столбов, а также изгибающий момент Мв и поперечную силу Н1, действующие в сечении каждого столба на уровне поверхности грунта.

3.14. Расчетную ширину столба bр принимают равной

где d - наружный диаметр столба в м;

0,9 - коэффициент, учитывающий отличие условий работы столба круглого сечения от столба квадратного сечения;

![]() - коэффициент, учитывающий

отличие фактических (пространственных) условий работы столба от условий плоской

задачи.

- коэффициент, учитывающий

отличие фактических (пространственных) условий работы столба от условий плоской

задачи.

3.15. Определяют коэффициент деформации a столба в грунте по формуле:

где Е - расчетный модуль упругости бетона столба;

I - момент инерции бетонного сечения столба.

При определении коэффициента a может быть использована табл. 4, в которой его значения даны в зависимости от величины

Значения коэффициента деформации a

|

К, м-1 |

a, м-1 |

К, м-1 |

a, м-1 |

К, м-1 |

a, м-1 |

К, м-1 |

a, м-1 |

|

1,000 |

0,1000 |

3,436 |

0,1280 |

9,239 |

0,1560 |

21,091 |

0,1840 |

|

1,104 |

0,1020 |

3,713 |

0,1300 |

9,847 |

0,1580 |

22,262 |

0,1860 |

|

1,217 |

0,1040 |

4,007 |

0,1320 |

10,486 |

0,1600 |

23,485 |

0,1880 |

|

1,338 |

0,1060 |

4,320 |

0,1340 |

11,158 |

0,1620 |

24,761 |

0,1900 |

|

1,409 |

0,1080 |

4,653 |

0,1360 |

11,864 |

0,1640 |

26,091 |

0,1920 |

|

1,611 |

0,1100 |

5,005 |

0,1380 |

12,605 |

0,1660 |

27,479 |

0,1940 |

|

1,762 |

0,1120 |

5,378 |

0,1400 |

13,383 |

0,1680 |

28,925 |

0,1960 |

|

1,925 |

0,1140 |

5,774 |

0,1420 |

14,199 |

0,1700 |

30,432 |

0,1980 |

|

2,082 |

0,1160 |

6,222 |

0,1440 |

15,054 |

0,1720 |

32,000 |

0,2000 |

|

2,288 |

0,1180 |

6,634 |

0,1460 |

15,949 |

0,1740 |

33,632 |

0,2020 |

|

2,449 |

0,1200 |

7,101 |

0,1480 |

16,887 |

0,1760 |

35,331 |

0,2040 |

|

2,703 |

0,1220 |

7,594 |

0,1500 |

17,869 |

0,1780 |

37,097 |

0,2060 |

|

2,932 |

0,1240 |

8,114 |

0,1520 |

18,896 |

0,1800 |

38,933 |

0,2080 |

|

3,170 |

0,1260 |

8,662 |

0,1540 |

19,969 |

0,1820 |

40,841 |

0,2100 |

|

42,823 |

0,2120 |

148,88 |

0,2720 |

403,36 |

0,3320 |

925,61 |

0,3920 |

|

44,882 |

0,2140 |

154,44 |

0,2740 |

415,65 |

0,3340 |

949,47 |

0,3940 |

|

47,018 |

0,2160 |

160,16 |

0,2760 |

428,25 |

0,3360 |

973,81 |

0,3960 |

|

49,236 |

0,2180 |

166,04 |

0,2780 |

441,15 |

0,3380 |

998,65 |

0,3980 |

|

51,536 |

0,2200 |

172,10 |

0,2800 |

454,35 |

0,3400 |

1024,00 |

0,4000 |

|

53,922 |

0,2220 |

178,34 |

0,2820 |

467,88 |

0,3420 |

1049,86 |

0,4020 |

|

56,395 |

0,2240 |

184,75 |

0,2840 |

481,72 |

0,3440 |

1076,23 |

0,4040 |

|

58,958 |

0,2260 |

191,35 |

0,2860 |

495,88 |

0,3460 |

1103,14 |

0,4060 |

|

61,613 |

0,2280 |

198,14 |

0,2880 |

510,38 |

0,3480 |

1130,58 |

0,4080 |

|

64,363 |

0,2300 |

205,11 |

0,2900 |

625,22 |

0,3500 |

1158,56 |

0,4100 |

|

67,211 |

0,2320 |

212,28 |

0,2920 |

540,40 |

0,3520 |

1187,10 |

0,4120 |

|

70,158 |

0,2340 |

219,65 |

0,2910 |

555,92 |

0.3540 |

1216,19 |

0,4140 |

|

73,208 |

0,2360 |

227,23 |

0,2960 |

571,81 |

0,3560 |

1245,85 |

0,4160 |

|

76,363 |

0,2380 |

235,01 |

0,2930 |

588,05 |

0,3580 |

1276,09 |

0,4180 |

|

79,626 |

0,2400 |

243,00 |

0,3000 |

604,66 |

0,3600 |

1306.91 |

0,4200 |

|

83,000 |

0,2420 |

251,21 |

0,3020 |

621,65 |

0,3620 |

1338,33 |

0,4220 |

|

86,487 |

0,2440 |

259,64 |

0,3040 |

639,01 |

0,3640 |

1370,34 |

0,4240 |

|

90,090 |

0,2460 |

268,29 |

0,3060 |

656,76 |

0,3660 |

1402,97 |

0,4260 |

|

93,812 |

0,2480 |

277,17 |

0,3080 |

674,90 |

0,3680 |

1436,22 |

0,4280 |

|

97,656 |

0,2500 |

286,29 |

0,3100 |

693,44 |

0,3700 |

1468,49 |

0,4300 |

|

101,636 |

0,2520 |

295,65 |

0,3120 |

712,38 |

0,3720 |

1504,59 |

0,4320 |

|

105,721 |

0,2540 |

305,24 |

0,3140 |

731,74 |

0,3740 |

1539,74 |

0,4340 |

|

109,950 |

0,2560 |

315,09 |

0,3160 |

751,52 |

0,3760 |

1575,55 |

0,4360 |

|

114,314 |

0,2580 |

325,19 |

0,3180 |

771,72 |

0,3780 |

1612,02 |

0,4380 |

|

118,810 |

0,2600 |

335,54 |

0,3200 |

792,35 |

0,3800 |

1649,16 |

0,4400 |

|

123,450 |

0,2620 |

346,16 |

0,3220 |

813,42 |

0,3820 |

1686,99 |

0,4420 |

|

128,240 |

0,2640 |

357,05 |

0,3240 |

831,94 |

0,3840 |

1725,50 |

0,4440 |

|

133,170 |

0,2660 |

368,20 |

0,3260 |

856,91 |

0,3860 |

1764,71 |

0,4160 |

|

138,25 |

0,2680 |

379,38 |

0,3280 |

879,34 |

0,3880 |

1804,64 |

0,4480 |

|

143,49 |

0,2700 |

391,35 |

0,3300 |

902,24 |

0,3900 |

1845,28 |

0,4500 |

3.16. Приведенную (безразмерную) глубину ![]() заложения

столба в грунте находят по формуле:

заложения

столба в грунте находят по формуле:

3.17. Дальнейший расчет фундаментов выполняют основным способом или одним из двух приближенных.

Основной способ является универсальным.

Подавляющее большинство фундаментов можно рассчитать и приближенными способами.

Одни из них применяют для расчета фундаментов со столбами большой относительной

жесткости (при ![]() ), опертыми на нескальный грунт или скалу (без забуривания в

нее). Другой применяют для расчета фундаментов со столбами, имеющими

приведенную глубину

), опертыми на нескальный грунт или скалу (без забуривания в

нее). Другой применяют для расчета фундаментов со столбами, имеющими

приведенную глубину ![]() к опертыми на

нескальный грунт.

к опертыми на

нескальный грунт.

б) Основной способ

3.18. Определяют горизонтальное перемещение dнн столба и угол поворота dмн, его сечения в уровне поверхности грунта от силы Н=1, приложенной в том же уровне, и горизонтальное перемещение dнм столба и угол поворота dмм его сечения в уровне поверхности грунта от момента М=1 (рис. (21).

Рис. 21. Схемы перемещений столба от единичных усилий, приложенных на уровне поверхности грунта

Для случая столба с забуренным в скалу нижним концом значения dнн, dмн = dнм и dмм вычисляют по формулам:

в остальных случаях - по формулам:

Величины А0,

В0, С0, А01, B01, С01, D01, А02, В02,

С02 и D02 принимают по табл. 5 и 6 в зависимости

от значения приведенной глубины ![]() заложения

столба в грунте. Если значение

заложения

столба в грунте. Если значение ![]() оказывается

заключенным между табличными значениями этой величины, его округляют до

ближайшего значения

оказывается

заключенным между табличными значениями этой величины, его округляют до

ближайшего значения ![]() , приведенного в таблицах. При

, приведенного в таблицах. При ![]() принимают

принимают ![]() .

.

Величины А0, В0 и С0

|

h |

А0 |

В0 |

С0 |

h |

А0 |

В0 |

С0 |

|

0,0 |

0,00000 |

0,00000 |

0,00000 |

1,5 |

1,01382 |

1,02816 |

1,11516 |

|

0,1 |

0,00033 |

0,00500 |

0,10000 |

1,6 |

1,18632 |

1,13380 |

1,47990 |

|

0,2 |

0,00269 |

0,02000 |

0,20000 |

1,7 |

1,36088 |

1,23219 |

1,53540 |

|

0,3 |

0,00900 |

0,04500 |

0,30000 |

1,8 |

1,53179 |

1,32058 |

1,58115 |

|

0,4 |

0,02133 |

0,07999 |

0,39996 |

1,9 |

1,69343 |

1,39688 |

1,61718 |

|

0,5 |

0,04165 |

0,12495 |

0,49988 |

2,0 |

1,84091 |

1,45979 |

1,61405 |

|

0,6 |

0,07192 |

0,17983 |

0,59962 |

2,2 |

2,08041 |

1,54549 |

1,67490 |

|

0,7 |

0,11406 |

0,24448 |

0,69902 |

2,4 |

2,23974 |

1,58566 |

1,68520 |

|

0,8 |

0,16985 |

0,31867 |

0,79783 |

2,6 |

2,32965 |

1,59617 |

1,68665 |

|

0,9 |

0,24092 |

0,40199 |

0,89562 |

2,8 |

2,37119 |

1,59262 |

1,68717 |

|

1,0 |

0,32855 |

0,49374 |

0,99179 |

3,0 |

2,38548 |

1,58606 |

1,69051 |

|

1,1 |

0,43351 |

0,59294 |

1,08560 |

3,5 |

2,38891 |

1,58435 |

1,71100 |

|

1,2 |

0,55589 |

0,69811 |

1,17605 |

4,0 |

2,40074 |

1,59979 |

1,73218 |

|

1,3 |

0,69488 |

0,80737 |

1,26199 |

4,5 |

2,41681 |

1,61296 |

1,74308 |

|

1,4 |

0,84855 |

0,91831 |

1,34213 |

5,0 |

2,42582 |

1,61823 |

1,74620 |

Величины А01,

B01,

С01, D01,

А02, В02, С02, D02, ![]()

|

|

А01 |

B01 |

С01 |

D01 |

А02 |

В02 |

С02 |

D02 |

|

|

|

|

0 |

0 |

1 |

0 |

0 |

0 |

0 |

0 |

0 |

¥ |

¥ |

¥ |

|

0,1 |

0,00002 |

1 |

0 |

0,005 |

0,00033 |

0,00003 |

0,005 |

0,0005 |

3770,49 |

54098,4 |

819672 |

|

0,2 |

0,0004 |

1,00004 |

0 |

0,02 |

0,00267 |

0,00033 |

0,02 |

0,004 |

421,771 |

2807,28 |

21023,6 |

|

0,3 |

0,00203 |

1,00029 |

0,00001 |

0,045 |

0,009 |

0,00169 |

0,045 |

0,0135 |

196,135 |

869,565 |

4317,97 |

|

0,4 |

0,0061 |

1,0012 |

0,00006 |

0,07999 |

0,02133 |

0,00533 |

0,08001 |

0,032 |

111,936 |

372,93 |

1399,07 |

|

0,5 |

0,01563 |

1,00365 |

0,00022 |

0,12504 |

0,04167 |

0,01303 |

0,12505 |

0,06251 |

72,102 |

192,214 |

576,825 |

|

0,6 |

0,0324 |

1,00917 |

0,00065 |

0,18013 |

0,07203 |

0,02701 |

0,1802 |

0,10804 |

50,0123 |

111,179 |

278,134 |

|

0,7 |

0,06006 |

1,01962 |

0,00163 |

0,24535 |

0,11443 |

0,05004 |

0,24559 |

0,17161 |

36,7401 |

70,0006 |

150,236 |

|

0,8 |

0,10248 |

1,03824 |

0,00365 |

0,32091 |

0,17094 |

0,08539 |

0,3215 |

0,25632 |

28,1075 |

46,8843 |

88,1788 |

|

0,9 |

0,16426 |

1,06893 |

0,00738 |

0,40709 |

0,24374 |

0,13685 |

0,40842 |

0,36533 |

22,2454 |

33,0092 |

55,3115 |

|

1 |

0,25062 |

1,11679 |

0,0139 |

0,50436 |

0,33507 |

0,20873 |

0,50714 |

0,50194 |

18,0276 |

24,1023 |

36,479 |

|

1,1 |

0,36747 |

1,18823 |

0,02464 |

0,61351 |

0,44739 |

0,306 |

0,61893 |

0,66965 |

14,9154 |

18,1598 |

25,1218 |

|

1,2 |

0,52158 |

1,29111 |

0,04156 |

0,73565 |

0,58346 |

0,43412 |

0,74562 |

0,87232 |

12,55 |

14,039 |

17,9408 |

|

1,3 |

0,72057 |

1,43498 |

0,06724 |

0,87244 |

0,7465 |

0,5994 |

0,88991 |

1,11429 |

10,7164 |

11,102 |

13,2348 |

|

1,4 |

0,97317 |

1,63125 |

0,10504 |

1,02612 |

0,94032 |

0,80887 |

1,0555 |

1,40059 |

9,26477 |

8,95202 |

10,0486 |

|

1,5 |

1,28938 |

1,89349 |

0,15916 |

1,19981 |

1,1696 |

1,07061 |

1,24752 |

1,7372 |

8,10116 |

7,34858 |

7,83815 |

|

1,6 |

1,68091 |

2,23776 |

0,23497 |

1,39771 |

1,44015 |

1,39379 |

1,47277 |

2,13135 |

7,15372 |

6,12908 |

6,26791 |

|

1,7 |

2,16145 |

2,68296 |

0,33904 |

1,62522 |

1,75934 |

1,78918 |

1,74019 |

2,592 |

6,37521 |

5,18918 |

5,1327 |

|

1,8 |

2,74734 |

3,25143 |

0,47951 |

1,88946 |

2,13653 |

2,26933 |

2,06147 |

3,13039 |

5,72947 |

4,45565 |

4,29912 |

|

1,9 |

3,45833 |

3,96945 |

0,66632 |

2,19944 |

2,58362 |

2,84909 |

2,45147 |

3,76049 |

5,19019 |

3,87745 |

3,67912 |

|

2 |

4,31831 |

4,86824 |

0,91158 |

2,56664 |

3,11583 |

3,54638 |

2,92905 |

4,49999 |

4,73717 |

3,41805 |

3,21316 |

|

2,2 |

6,61044 |

7,36356 |

1,63962 |

3,53366 |

4,51846 |

5,38469 |

4,24806 |

6,40196 |

4,03169 |

2,7558 |

2,59088 |

|

2,1 |

9,9551 |

11,1313 |

2,82366 |

4,95288 |

6,57001 |

8,02219 |

6,288 |

9,0922 |

3,5256 |

2,32678 |

2,2269 |

|

2,6 |

14,868 |

16,7406 |

4,70118 |

7,07178 |

9,6289 |

11,8206 |

9,46294 |

12,9719 |

3,1626 |

2,04818 |

2,01289 |

|

2,8 |

22,1571 |

25,0651 |

7,62658 |

10,2642 |

14,2571 |

17,3362 |

14,4032 |

18,6636 |

2,90524 |

1,8694 |

1,88855 |

|

3 |

33,0879 |

37,3807 |

12,1353 |

15,0922 |

21,3285 |

25,4275 |

22,068 |

27,1257 |

2,72658 |

1,75755 |

1,81849 |

|

3,5 |

92,209 |

101,369 |

36,858 |

41,0182 |

60,47 |

67,4982 |

64,7696 |

72,0485 |

2,50174 |

1,64078 |

1,75727 |

|

4 |

266,061 |

279,996 |

109,012 |

114,722 |

176,709 |

185,996 |

190,834 |

200,047 |

2,44066 |

1,621 |

1,75058 |

|

4,5 |

788,091 |

795,764 |

324,088 |

327,749 |

525,455 |

529,831 |

567,247 |

571,666 |

2,43172 |

1,62133 |

1,75029 |

|

5 |

2382 |

2324,47 |

979,678 |

956,662 |

1588,43 |

1549,61 |

1713,28 |

1672,28 |

2,43141 |

1,62138 |

1,74882 |

В формулах (3.11) коэффициент Kh учитывает влияние сопротивления грунта повороту подошвы столба на единичные перемещении dнн, dмн = dнм и dмм. Значение Kh устанавливают по формуле:

![]() (3.12)

(3.12)

где Iосн - момент инерции основания столба;

С - коэффициент постели основания, значение которого при опирании фундамента на скалу следует принимать в соответствии с п. 3.7, а при опирании на нескальный грунт - равным:

В случаях, когда при

опирании фундамента на нескальный грунт ![]() , а при опирании фундамента на скалу

, а при опирании фундамента на скалу ![]() , влияние значения Kh на величины dнн, dмн = dнм и dмм

становится несущественным и при определении последних можно принять Kh = 0.

, влияние значения Kh на величины dнн, dмн = dнм и dмм

становится несущественным и при определении последних можно принять Kh = 0.

3.19. Горизонтальное перемещение у0 и угол поворота j0 сечения столба, расположенного в уровне поверхности грунта, находят по формулам:

3.20. Горизонтальное смещение верха опоры вычисляют по формуле:

а' = у0 + j0(l0 +hоп) + d0, (3.15)

где l0 - расстояние от верхнего сечения столбов до поверхности грунта;

hоп - разность отметок верха опоры и верхнего сечения столбов;

d0 - перемещение верха опоры за счет деформации ее тела и части фундамента, расположенной выше поверхности грунта.

3.21. Изгибающие моменты Мz и поперечные силы Qz, действующие в сечениях столба на разных глубинах z от поверхности грунта, определяют по формулам:

![]() (3.17)

(3.17)

Горизонтальные давления на грунт, возникающие по контакту с боковой поверхностью столба на разных глубинах z, вычисляют по формуле:

В формулах (3.16) - (3.18) А1, B1, С1,

D1, А3,

B3,

С3, D3, А4,

B4,

С4 и D4 - величины, принимаемые по табл.7

в зависимости от приведенной (безразмерной) глубины ![]() .

.

Для приведенных

глубин ![]() значения Мz, Qz и sz можно принимать равными нулю.

значения Мz, Qz и sz можно принимать равными нулю.

Формула (3.16) при подстановке в нее величин А3,

B3,

С3 и D3, соответствующих значению![]() , дает момент Мh, действующий в основании столба.

, дает момент Мh, действующий в основании столба.

3.22. Наибольшее smах и наименьшее smin давления на грунт в основании столба определяют по формуле:

где Nh - продольная сила, действующая в основании столба;

Fосн и Wосн - соответственно площадь и момент сопротивления основания столба (подошвы столба).

Значение Nh при нескальном грунте в основании столба вычисляют по формуле:

а при скальной породе - по формуле:

где G - расчетный вес столба (или оболочки с заполнением);

Т - расчетная сила трения грунта по наружной поверхности оболочки, определяемая в соответствии с приложением 21 к СН 200-62, а для песчаных грунтов - также главой IV настоящих «Технических указании».

Величины А1, B1, С1, D1, А3, B3, С3, D3, А4, B4, С4 и D4

|

|

А1 |

B1 |

С1 |

D1 |

А3 |

B3 |

С3 |

D3 |

А4 |

B4 |

С4 |

D4 |

|

0,0 |

1,00000 |

0,00000 |

0,00000 |

0,00000 |

0,00000 |

0,00000 |

1,00000 |

0,00000 |

0,00000 |

0,00000 |

0,00010 |

1,00000 |

|

0,1 |

1,00000 |

0,10000 |

0,00500 |

0,00017 |

-0,00017 |

-0,00001 |

1,00000 |

0,10000 |

-0,00500 |

-0,00033 |

-0,00001 |

1,00000 |

|

0,2 |

1,00000 |

0,20000 |

0,02000 |

0,00133 |

-0,00133 |

-0,00013 |

0,99999 |

0,20000 |

-0,02000 |

-0,00267 |

-0,00020 |

0,99999 |

|

0,3 |

0,99998 |

0,30000 |

0,04500 |

0,00450 |

-0,00450 |

-0,00067 |

0,99994 |

0,30000 |

-0,04500 |

-0,00900 |

-0,00101 |

0,99992 |

|

0,4 |

0,99991 |

0,39999 |

0,08000 |

0,01067 |

-0,01067 |

-0,00213 |

0,99974 |

0,39998 |

-0,08000 |

-0,02133 |

-0,00320 |

0,99966 |

|

0,5 |

0,99974 |

0,49996 |

0,12500 |

0,02083 |

-0,02083 |

-0,00521 |

0,99922 |

0,49991 |

-0,12499 |

-0,04167 |

-0,00781 |

0,99890 |

|

0,6 |

0,99935 |

0,59987 |

0,17998 |

0,03600 |

-0,03000 |

-0,01080 |

0,99806 |

0,59974 |

-0,17997 |

-0,07199 |

-0,01620 |

0,99741 |

|

0,7 |

0,99860 |

0,69967 |

0,24495 |

0,05716 |

-0,05716 |

-0,02001 |

0,99580 |

0,69935 |

-0,24490 |

-0,11433 |

-0,03001 |

0,99440 |

|

0,8 |

0,99727 |

0,79927 |

0,31988 |

0,08532 |

-0,08532 |

-0,03412 |

0,99181 |

0,79854 |

-0,31975 |

-0,17060 |

-0,05120 |

0,98908 |

|

0,9 |

0,99508 |

0,89852 |

0,40472 |

0,12146 |

-0,12144 |

-0,05466 |

0,98524 |

0,89705 |

-0,40443 |

-0,24284 |

-0,08198 |

0,98032 |

|

1,0 |

0,99167 |

0,99722 |

0,49941 |

0,16657 |

-0,16652 |

-0,08329 |

0,97501 |

0,99445 |

-0,49881 |

-0,33298 |

-0,12493 |

0,96667 |

|

1,1 |

0,98658 |

1,09508 |

0,60384 |

0,22163 |

-0,22152 |

-0,12192 |

0,95975 |

1,09016 |

-0,60268 |

-0,44292 |

-0,18285 |

0,94634 |

|

1,2 |

0,97927 |

1,19171 |

0,71787 |

0,28758 |

-0,28737 |

-0,17260 |

0,93783 |

1,18342 |

-0,71573 |

-0,57450 |

-0,25886 |

0,91712 |

|

1,3 |

0,96908 |

1,28660 |

0,84127 |

0,36536 |

-0,36496 |

-0,23760 |

0,90727 |

1,27320 |

-0,83753 |

-0,72950 |

-0,35631 |

0,87638 |

|

1,4 |

0,95523 |

1,37910 |

0,97373 |

0,45588 |

-0,45515 |

-0,31933 |

0,86573 |

1,35821 |

-0,96746 |

-0,90954 |

-0,47883 |

0,82102 |

|

1,5 |

0,93681 |

1,46839 |

1,11484 |

0,55997 |

-0,55870 |

-0,42039 |

0,81054 |

1,43680 |

-1,10468 |

-1,11609 |

-0,63027 |

0,74745 |

|

1,6 |

0,91280 |

1,55346 |

1,26403 |

0,67842 |

-0,67629 |

-0,54348 |

0,73859 |

1,50695 |

-1,24808 |

- 1,35042 |

-0,81466 |

0,65155 |

|

1,7 |

0,88201 |

1,63307 |

1,42061 |

0,81193 |

-0,80848 |

-0,69144 |

0,64637 |

1,56621 |

-1,39623 |

-1,61346 |

-1,03616 |

0,52871 |

|

1,8 |

0,84313 |

1,70575 |

1,58362 |

0,96109 |

-0,95564 |

-0,86715 |

0,52997 |

1,61162 |

-1,54728 |

-1,90577 |

-1,29909 |

0,37368 |

|

1,9 |

0,79467 |

1,76972 |

1,75190 |

1,12637 |

-1,11796 |

-1,07357 |

0,38503 |

1,63969 |

-1,69889 |

-2,22745 |

-1,60770 |

0,18071 |

|

2,0 |

0,73502 |

1,82294 |

1,92402 |

1,30801 |

-1,29535 |

-1,31361 |

0,20676 |

1,64628 |

-1,84818 |

-2,57798 |

-1,96620 |

-0,05652 |

|

2,2 |

0,57491 |

1,88709 |

2,27217 |

1,72042 |

-1,69334 |

-1,90567 |

-0,27087 |

1,57538 |

-2,12481 |

-3,35952 |

-2,84858 |

-0,69158 |

|

2,4 |

0,34691 |

1,87450 |

2,60882 |

2,19535 |

-2,14117 |

-2,66329 |

-0,94885 |

1,35201 |

-2,33901 |

-4,22811 |

-3,97323 |

-1,59151 |

|

2,6 |

0,033146 |

1,75473 |

2,90670 |

2,72365 |

-2,62126 |

-3,59987 |

-1,87734 |

0,91679 |

-2,43695 |

-5,14023 |

-5,35541 |

-2,82106 |

|

2,8 |

-0,38548 |

1,49037 |

3,12843 |

3,28769 |

-3,10341 |

-4,71748 |

-3,10791 |

0,19729 |

-2,34558 |

-6,02299 |

-6,99007 |

-4,44491 |

|

3,0 |

-0,92809 |

1,03679 |

3,22471 |

3,85838 |

-3,54058 |

-5,99979 |

-4,68788 |

-0,89126 |

-1,96928 |

-6,76460 |

-8,84029 |

-6,51972 |

|

3,5 |

-2,92799 |

-1,27172 |

2,46304 |

4,97982 |

-3,91921 |

-9,54367 |

-10,3404 |

-5,85402 |

1,07408 |

-6,78895 |

-13,6924 |

-13,8261 |

|

4,0 |

-5,35333 |

-5,94097 |

-0,92677 |

4,54780 |

-1,61428 |

-11,7307 |

-17,9186 |

-15,0755 |

9,24368 |

-0,35762 |

-15,6105 |

-23,1404 |

|

4,5 |

-9,05930 |

-13,4160 |

-8,77276 |

0,25502 |

6,63993 |

-7,60958 |

-24,0843 |

-28,4841 |

25,2321 |

19,8922 |

-6,09194 |

-29,1054 |

|

5,0 |

-10,3941 |

-22,4761 |

-22,4278 |

-11,1581 |

24,9767 |

11,9485 |

-19,6011 |

-41,3554 |

49,0851 |

62,7051 |

30,0745 |

-17,6764 |

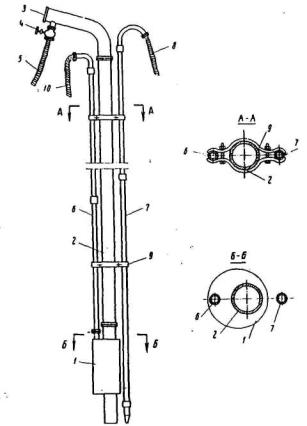

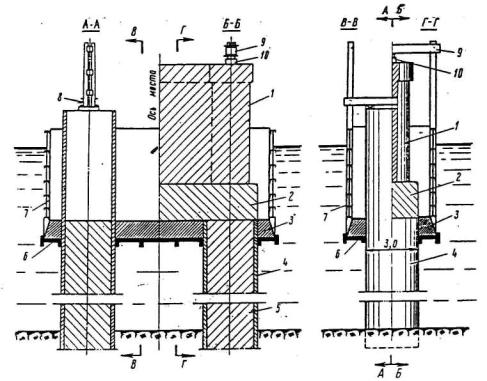

3.23. Изгибающие моменты и продольные силы, действующие в радиальных сечениях полых оболочек (т.е. в сечениях их плоскостями, проходящими через оси оболочек) на глубине z от поверхности грунта, определяют по формулам:

(3.22)

(3.22)

где М1, М2 и М3 - изгибающие моменты в радиальных сечениях 1, 2, 3 (рис. 22) оболочки, соответственно, отнесенные к участку радиального сечения с высотой, равной единице; положительные значения моментов соответствуют растяжению внутренних волокон оболочки;

N1, N2 и N3 - продольные силы в радиальных сечениях 1, 2, 3 оболочки, соответственно, отнесенные к участку радиального сечения с высотой, равной единице; положительные значения продольных сил соответствуют сжатию радиальных сечений;

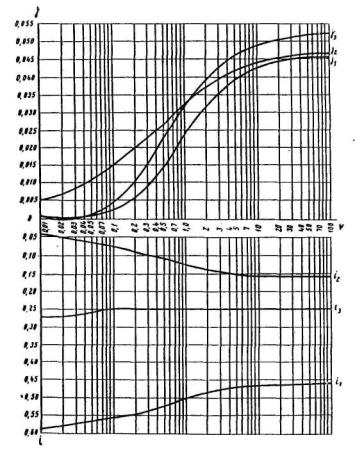

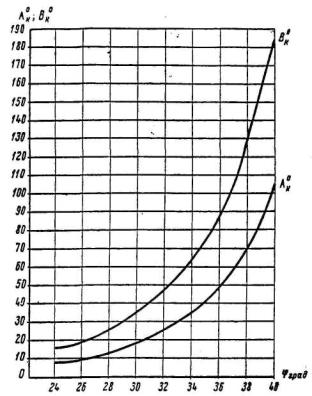

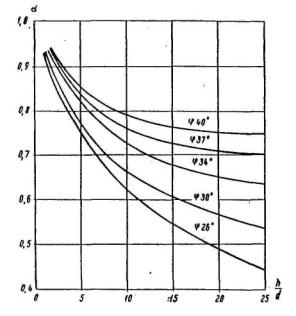

j1, j2, j3, i1, i2 и i3 - безразмерные коэффициенты, определяемые по графику (рис. 23) в зависимости от безразмерного параметра

(3.23)

(3.23)

k0 - коэффициент, учитывающий пространственный характер работы оболочки, принимаемый равным 0,75 для участков радиальных сечений, расположенных выше уровня, в котором давление s0 равно нулю, и равным 1 для остальных участков. При наличии в нижней части оболочки сплошного бетонного заполнения значение коэффициента k0 принимают равным 0,75 для всех участков радиальных сечений оболочки;

q - интенсивность давления оболочки на грунт, определяемая формулой:

Rср и d - средний радиус поперечного сечения и толщина оболочки соответственно.

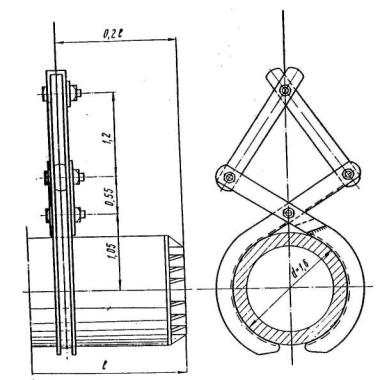

Рис. 22. Схема расположения радиальных сечений полых оболочек, в которых действуют определяемые расчетом внутренние усилия

Рис. 23. Графики для определении безразмерных коэффициентов, используемых при расчете радиальных сечений полых оболочек

При выборе участков радиальных сечении, на которых производится прочерка прочности и трещиностойкости оболочек, следует учитывать, что изгибающие моменты М1, М2 и М3 возрастают с увеличением q (и, следовательно, с увеличением sz) и убывают с увеличением z.

в) Приближенный способ* расчета фундаментов со

столбами большой относительной жесткости при

* Способ основан на использовании формул, предусматривающих бесконечно большую жесткость столбов.

3.24. Горизонтальные давления sz на грунт, действующие по контакту с боковой поверхностью столбов на разных глубинах z (рис. 24), вычисляют по формуле:

где

dосн - диаметр основания столба;

z0 - глубина расположения оси поворота столбов, определяемая по формуле:

(3.27)

(3.27)

![]() - расстояние от

равнодействующей внешних горизонтальных нагрузок до подошвы фундамента;

- расстояние от

равнодействующей внешних горизонтальных нагрузок до подошвы фундамента;

b0 - отношение коэффициентов постели, характеризующих сжимаемость на глубине h грунта, расположенного выше подошвы фундамента, и грунта в его основании, определяемое по формуле:

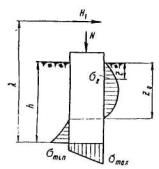

Рис. 24. Эпюры давлений на грунт

фундамента большой жесткости (![]() )

)

Значение коэффициента постели С основания устанавливают в соответствии с п. 3.18.

Подлежащие проверке

в соответствии с п. 3.11

горизонтальные давления sh/3 и sh вычисляют по формуле (3.25) путем подстановки в нее

соответственно ![]() и

и ![]() .

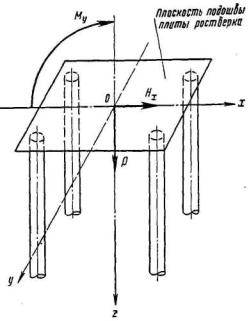

.