| МИНИСТЕРСТВО ТРАНСПОРТА РОССИЙСКОЙ ФЕДЕРАЦИИ ФЕДЕРАЛЬНОЕ ДОРОЖНОЕ АГЕНТСТВО

МАТЕРИАЛЫ НАУЧНО-ПРАКТИЧЕСКОЙ КОНФЕРЕНЦИИ "ДЕФОРМАЦИОННЫЕ ШВЫ И ВОДООТВОД С ПРОЕЗЖЕЙ ЧАСТИ: ОТЕЧЕСТВЕННЫЕ И ЗАРУБЕЖНЫЕ КОНСТРУКЦИИ, ОПЫТ ПРИМЕНЕНИЯ, РЕМОНТ И ЭКСПЛУАТАЦИЯ" (декабрь 2003 г., г. Владимир) Москва 2005 СОДЕРЖАНИЕ А.Ю. СМИРНОВ, |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Факторы |

Воздействия |

|

А. Природно-климатические |

1. Температура воздуха, в том числе величина минимальной температуры воздуха. 2. Число дней в году с отрицательной температурой. 3. Число переходов температуры через «ноль». 4. Загрязненность окружающей среды. 5. Осадки. 6. Воздействие солнечной радиации. |

|

Б. Эксплуатационные |

1. Истирающее воздействие шин колес транспортных средств. 2. Многократное нагружение колесами. 3. Возможность попадания в конструкцию инородных материалов и продолжительность их воздействия. 4. Наледи на проезжей части в зоне деформационных швов. 5. Воздействие воды. 6. Загрязнение деформационных швов. |

|

В. Перемещения концов пролетных строений |

I. Линейные горизонтальные продольные и поперечные относительные смещения. 2. Линейные вертикальные относительные смещения. 3. Угловые перемещения в продольной вертикальной плоскости. 4. Угловые перемещения в поперечной вертикальной плоскости. 5. Угловые перемещения в горизонтальной плоскости. |

Все деформации пролетных строений должны представляться в виде суммарных линейных перемещений в трех направлениях: Δпрод; Δпоп;Δверт (табл. 2).

Таблица 2

Суммируемые перемещения по направлениям и воздействиям

|

Направления |

Нагрузки и воздействия |

||||

|

Постоянные |

Температурные |

Усадка и ползучесть бетона |

Временные подвижные |

||

|

Вертикальные |

Горизонтальные |

||||

|

Продольные |

Δ.п.прод. |

Δ.т.прод. |

Δ.б.прод. |

Δ.ввр.прод. |

Δ.вр.прод. |

|

Вертикальные |

Δ.п.верт. |

Δ.т.верт. |

Δ.б.верт. |

Δ.вр.верт. |

- |

|

Поперечные |

Δ.п.поп. |

Δ.т.поп. |

Δ.б.поп. |

- |

- |

Необходимо помнить, что все из указанных перемещений (Δпрод; Δпоп;Δверт) должны обеспечиваться конструкцией шва. Если КДШ не подходит хотя бы по одному показателю D, применение ее не допускается.

Продольные и поперечные расчетные перемещения разделяют на перемещения положительного (+) и отрицательного (-) знаков: (Δпрод = Δпрод(+)+ Δпрод(-) ; Δпоп = Δпоп(+)+ Δпоп(-).)

Изменение знака в векторе перемещений начинается с установочного размера.

Выбор конструкций деформационных швов по величине перемещений. При проектировании КДШ перемещения разделяют на расчетные и допускаемые.

Расчетные перемещения (РП) - это линейные продольные, поперечные и вертикальные перемещения концов пролетных строений, определенные расчетом от длительных воздействий (деформации конструкции от постоянной нагрузки, ползучести и усадки бетона, температурных воздействий, давления грунта) и от воздействий временных подвижных вертикальных нагрузок и горизонтальных усилий.

Допускаемые перемещения (ДП) - это перемещения концов пролетных строений в горизонтальной и вертикальной плоскостях, которые можно допустить на ту или иную КДШ. Допускаемые перемещения на конструкцию шва должны превышать расчетные перемещения концов пролетных строений.

Значения допускаемых перемещений на некоторые типы деформационных швов представлены в табл. 3. В табл. 3 в качестве параметров КДШ приведены, кроме перемещений, интенсивность движения автомобилей по одной полосе и температурные условия применения, что должно учитываться при выборе конструкций применительно к конкретным условиям эксплуатации.

При разработке новых конструкций следует учитывать и требования к величине зазора, образованного деформационным швом в проезжей части (амах в табл. 3).

1. Требования к расчету деформационных швов

Расчет КДШ подразумевает расчет элементов на прочность и выносливость. В большей степени это касается конструкций, имеющих стальное окаймление. При этом на прочность проверяют железобетонный участок плиты, где заанкерено окаймление, сечением h6x3h6 (h - толщина бетона омоноличивания; плита рассматривается как изгибаемый стержень, расположенный вдоль оси шва), выдерживая все требования СНиП, а также прочность бетона в зоне ребер жесткости от перепада температуры DT=10-30°C (в зависимости от района) бетона и окаймления. Кроме того, на прочность проверяют окаймление при приложении точечной горизонтальной нагрузки Рг к верху окаймления (Рг=50 кН).

Таблица 3

Параметры некоторых КДШ

|

№ |

Разно- |

Изгото- |

Предель- |

Вес металла, кг/м |

Допускаемые перемещения, Δmax, мм |

Δmin, мм |

t,°C (средне |

Интенсивность по одной полосе, авт/сут |

||

|

Δпрод |

Δпоп |

Δверт |

||||||||

|

1 |

Швы закрытого типа |

- |

- |

2 (компенс.) |

5 |

±2,5 |

±2,5 |

0 |

- |

- |

|

2 |

То же с армированным а/б в зоне шва |

- |

- |

2 (компенс.) |

10 |

±5 |

±5 |

5 |

50 |

≤ 6000 |

|

3 |

Швы с щебеночно-мастичным заполнением |

- |

- |

10 |

20 ÷ 30 |

±10 + 15 |

±5 |

5 |

-50 ÷ -35 |

≤ 4000 |

|

4 |

Швы с мастичным заполнением |

А) в а/6 Б) в ц/б В) с окаймлен. |

40 60 80 |

2 2 40 |

10 ÷ 15 15 ÷ 25 25 ÷ 40 |

±5 ±10 ±15 |

±5 ±10 ±10 |

0 0 15 |

-50 ÷ -35 –50 ÷ -35 –50 ÷-35 |

≤ 5000 ≤ 8000 Без ограничений |

|

5 |

ШК-35р (м-образный компенсатор по ТУ 2500-376.0152106-94, з-д «Каучук») |

Влад. НПЦ (опытные конструкции) |

65 |

40 |

35 |

±20 |

±5 |

±15 |

-55 |

≤ 8000 |

|

6 |

ШК-8-55 (ТУ 5851-101-01386148-2000) |

Предприятия Мостотреста (резина -Волжский з-д РТИ) |

80 |

65 |

55 |

±25 |

±15 |

30 |

-50 |

Без ограничения |

|

7 |

МММД (ТУ 5851-001-45762500-2000) |

Ф. Москва-Маурер-Мост |

70 80(100) |

60 |

50 70(100) |

±25 ±35 |

±10 ±10 |

30 50 (70) |

-45 |

≤6000 |

|

8 |

Маурер-Бетафлекс (ТУ 5851-102-05204776-01) |

Ф.«Дефшов» |

80 100 |

40 |

70 90 |

±25 ±40 |

±5 ±10 |

20 30 |

-40 |

≤ 5000 |

|

9 |

ШК-70 (резина прижимается плитой и болтами, резина по ТУ 5851-101-29438279-01) |

Влад. НПЦ (опытные конструкции) |

80 |

100 |

70 |

±30 |

±15 |

50 |

-55 |

Без ограничения |

|

10 |

МММД-240 (модульный) |

Ф. Москва-Маурер-Мост |

80 |

250 |

3×65=195 |

±75 |

±45 |

100 |

-45 |

≤ 6000 |

Крепежные элементы, анкера и сварные швы крепления анкеров или ребер к окаймлению, поперечные и продольные балки, на которые передается непосредственно усилие от колес автомобилей, должны рассчитываться на выносливость под действием нагрузки A11 (а с выходом в свет новых требований по расчету мостов - А14) по существующим методикам. Поскольку существующие требования по расчету на выносливость не охватывают всех случаев эксплуатации деформационных швов-механизмов, то требуются исследования расчетных параметров и разработка специальной методики расчета.

Параллельно расчету на выносливость при привязке конструкций к конкретным сооружениям должны выполняться и расчеты на усталость. Цель этих расчетов - определить время эксплуатации до ремонта при заданной интенсивности или предельную годовую интенсивность движения автомобилей при заданном сроке службы. Именно последний случай был принят во внимание при определении параметра по интенсивности (в табл. 3), исходя из заданного периода безотказной работы 15 лет.

2. Требования надежности

КДШ должны удовлетворять следующим требованиям, обеспечивающим их надежную работу.

1. Быть герметичным - не пропускать воду на опорные площадки и торцы балок.

2. Обеспечивать комфортный проезд - при движении грузовых транспортных средств вертикальное ускорение груза не должно превышать 0,6g (g - ускорение свободного падения) во время переезда через шов, а при движении легковых транспортных средств ускорение пассажира не должно превышать 0,25g.

Примечание. Этому требованию удовлетворяют конструкции, образующие в проезжей части неровность глубиной (высотой) не более 10 мм на базе до 1 м или разрыв шириной до 90 мм.

3. Иметь надежную гидроизоляцию - в зоне деформационного шва вода не должна попадать на плиту проезжей части и впитываться в нее, вода не должна попадать на контакт бетон-сталь.

4. Иметь надежную анкеровку окаймления - анкеровка должна выдерживать горизонтальное усилие, равное расчетной силе тяги, и изгибающий момент в вертикальной плоскости от воздействия горизонтальной силы с эксцентриситетом и вертикальной нагрузки от оси, установленной в самое неблагоприятное положение.

5. Иметь водоотвод по конструктивным слоям одежды (например, через дренажный слой в уровне бетонного защитного слоя), через водоотводные лотки или дренажные трубки.

6. Работоспособность шва (время эксплуатации до ремонта) не должна быть меньше срока службы покрытия (время эксплуатации покрытия до его предельного износа). Срок службы шва (время эксплуатации до замены) не должен быть меньше срока службы гидроизоляции (времени эксплуатации гидроизоляции до предельного износа).

7. КДШ должны быть технологичными - предусматривать использование специальных машин и механизмов при выполнении работ на каждом этапе: строительства, содержания и ремонта, обеспечивать обслуживание (уход, профилактику и ремонт) с проезжей части (т.е. сверху).

8. Иметь экономный расход металла - не более 20 кг на 1 пог. м шва на 1 расчетных перемещений.

Для того чтобы все упомянутые требования можно было реализовать при разработке конструкций и проектировании (привязке к конкретному объекту), чрезвычайно важно иметь отраслевое методическое пособие, в котором изложены не только требования, но и соответствующие методические рекомендации.

А.В. КРУЧИНКИН, ЗАВЕДУЮЩИЙ

ЛАБОРАТОРИЕЙ МЕТАЛЛИЧЕСКИХ МОСТОВ НИЦ «МОСТЫ» ЦНИИС

КМ. АКИМОВА, СТАРШИЙ НАУЧНЫЙ СОТРУДНИК ЛАБОРАТОРИИ МЕТАЛЛИЧЕСКИХ МОСТОВ

ДЕФОРМАЦИОННЫЕ ШВЫ АВТОДОРОЖНЫХ МОСТОВ КОНСТРУКЦИИ НИЦ «МОСТЫ» ОАО ЦНИИС

Деформационные швы (ДШ) на автодорожных мостах предназначены для обеспечения:

свободных линейных и угловых перемещений пролетных строений от температурных климатических воздействий и временных подвижных нагрузок;

плавности и бесшумности проезда транспорта; недопущения стоков воды с проезжей части на нижерасположенные конструкции моста.

Кроме того, конструкции деформационных швов должны обладать:

- ремонтопригодностью, т.е. доступной и нетрудоемкой заменой быстроизнашивающихся или случайно поврежденных при эксплуатации элементов;

- технологичностью и несложностью заводского изготовления с поставкой на строительство мостов элементов и блоков максимальной заводской готовности;

- надежным и долговечным объединением ДШ с конструкциями пролетных строений и устоев;

- технологичностью установки на монтаж; простотой эксплуатации.

Деформационные швы должны изготавливаться, как правило, из отечественных материалов, стойких против: быстрого износа и воздействия на них агрессивных стоков с проезжей части; низких и высоких температур (в т. ч. температур горячих асфальтобетонных смесей); солнечной радиации; ударных и вибрационных подвижных нагрузок.

При проектировании мостов необходимо стремиться к минимальному количеству деформационных швов за счет применения неразрезных систем и объединения разрезных пролетных строений в температурно-неразрезные плети.

Вышеперечисленным требованиям в достаточной степени отвечают конструкции деформационных швов, разрабатываемые Научно-исследовательским центром «Мосты» ОАО ЦНИИС. Большинство из них прошло проверку временем на реальных объектах, т.е. на автодорожных и городских мостах, проектируемых в НИЦ «Мосты», Союздорпроекте, Проекткоммундортрансе.

Л.В. КРУЧИНКИН, ЗАВЕДУЮЩИЙ

ЛАБОРАТОРИЕЙ

К.М. АКИМОВА, СТАРШИЙ НАУЧНЫЙ СОТРУДНИК ЛАБОРАТОРИИ МЕТАЛЛИЧЕСКИХ МОСТОВ НИЦ

«МОСТЫ» ЦНИИС

ГИДРОИЗОЛЯЦИЯ И ВОДООТВОД

В современном отечественном и зарубежном мостостроении применяют гидроизоляцию четырех типов:

1) мастичную;

2) рулонно-мастичную;

3) рулонную самоклеящуюся;

4) рулонную наплавляемую.

Гидроизоляция мастичная битумно-резиновая по ГОСТ 15836-79 и мастичная на основе полимербитумных вяжущих (ПБВ) отличаются сравнительно невысокой стоимостью и простотой нанесения на поверхность плиты, при наличии соответствующих механизмов. Мастичная гидроизоляция на основе ПБВ разработана НИЦ «Мосты» совместно с Мордовавтомостом и применяется на вновь строящихся и реконструируемых мостах Мордовской Республики. Там на базе Мордовавтомоста организовано ее приготовление и укладка по Технологическому регламенту, согласованному с Росавтодором.

К недостаткам этого типа гидроизоляции следует отнести необходимость централизованного приготовления на стационарном оборудовании и трудность перевозки к месту укладки в специальных емкостях, имеющих подогрев и механизм перемешивания.

Мастичная полиуретановая гидроизоляция холодного отверждения «Рабберфлекс-55» отечественного производства прошла лабораторные и производственные испытания на опытном объекте Мосавтодора. Весной 2004 г. НИЦ «Мосты» ОАО ЦНИИС совместно с предприятием «ТемпСтройСистема» и заказчиком произведет обследование ее состояния и в случае получения положительных результатов будет рекомендовать ее для широкого применения в мостостроении.

Рулонно-мастичная отечественная гидроизоляция «Поликров» разработана ЗАО «Поликров-ЧРЗ» совместно с НИЦ «Мосты» (патент № 2181131 от 10.04.2002 г.) и применена на ряде мостов с металлической ортотропной и железобетонной плитами проезжей части. Гидроизоляция создана специально для мостостроения, отвечает всем требованиям к гидроизоляции мостов и отличается высокими техническими показателями и технологическими свойствами, облегчающими производство работ по устройству гидроизоляции. Основные технологические свойства данного материала:

- эластичность. Относительное удлинение при разрыве составляет 300-400 %; это свойство гидроизоляции очень ценно для обеспечения долговечности системы при деформациях основной несущей конструкции от знакопеременных нагрузок;

- высокая адгезия к металлу, бетону и асфальту. Сопротивление сдвигу в системе металл(бетон)-гидроизоляция-асфальтобетон, соответствующее горизонтальным силам экстренного торможения и резкого трогания с места транспортных средств в 4,6 раза превышает расчетный нормативный показатель, что обеспечивает надежную совместную работу всех слоев системы мостового полотна;

- морозостойкость до -60°С обеспечивает применение ее в любой строительно-климатической зоне. Работы по устройству

- гидроизоляционной системы «Поликров» можно проводить при отрицательных температурах воздуха до -20°С;

- термостойкость до +140°С позволяет производить укладку горячих асфальтобетонных смесей;

- химическая стойкость к действию агрессивных водных растворов (солей, кислот, щелочей), водонепроницаемость и стойкость к атмосферным воздействиям обеспечивают высокие антикоррозионные свойства гидроизоляции и позволяют использовать ее при временной консервации недостроенных объектов;

- мастичные составы гидроизоляции однокомплектны, не требуют предварительного разогрева, поэтому весьма технологичны и пожаробезопасны в работе.

Положительные результаты получены при лабораторных испытаниях рулонной самоклеящейся гидроизоляции и рулонной двухслойной (сплокированной) гидроизоляции, в которой верхний слой толщиной 1,5 - 2 мм - изоляционный на каучуковой основе, а нижний - адгезионный на полимербитумной основе наплавляется на поверхность железобетонной или металлической плиты специальным агрегатом с электроподогревом. Прогнозируемая долговечность гидроизоляции под асфальтобетонным покрытием порядка 50 лет.

Что касается проектирования водоотвода автодорожных и городских мостов следует предусматривать эффективный и быстрый сток ливневых и снеговых вод с проезжей части и тротуаров за счет поперечных и продольных уклонов. Их можно предусматривать односторонними или двухсторонними. При наличии продольных уклонов на проезжей части водоотвод можно решить проще всего, без каких-либо дополнительных затрат, если поперечные уклоны на тротуарах сделать в сторону проезжей части. В данном случае на стыке уклонов образуется лоток, по которому вода стекает за пределы моста в одну или обе стороны.

На широких и длинных городских мостах поток воды во время сильного ливня может создать препятствие движению транспорта и пешеходов. В данном случае устраивают водоотводные трубы с лотками по низу конструкции пролетного строения. При поперечном уклоне в одну сторону и на проезжей части и на тротуаре воду отводят по металлическим лоткам, располагаемым по обе стороны мостового полотна. Водосток по лоткам требует ухода-очистки их с помощью напорной воды (например, от пожарной машины) или продувкой сжатым воздухом от компрессора на автомобильном ходу.

М.А. ОВЧИННИКОВ, ДОЦЕНТ КАФЕДРЫ «АВТОМОБИЛЬНЫЕ ДОРОГИ» САНКТ-ПЕТЕРБУРГСКОГО ГОСУДАРСТВЕННОГО АРХИТЕКТУРНО-СТРОИТЕЛЬНОГО УНИВЕРСИТЕТА

ПРИМЕНЕНИЕ САПР ROBUR ПРИ СТРОИТЕЛЬСТВЕ И РЕМОНТЕ АВТОМОБИЛЬНЫХ ДОРОГ

В настоящее время многие дорожно-строительные организации имеют в своем составе проектно-изыскательский отдел, выполняющий геодезическую подготовку, контрольные обмеры и исполнительную съемку. Работа такого отдела имеет ряд особенностей:

- оперативность;

- высокая степень детализации проекта;

- поиск наиболее эффективных решений;

- отслеживание динамики строительства объекта. Специфика решаемых проблем состоит в том, что проектный отдел должен одновременно обслуживать несколько строящихся объектов, находящихся на значительном расстоянии от офиса и друг от друга, что затрудняет передачу данных изысканий и замедляет время реагирования.

Для решения классических задач камеральной обработки, проектирования и выноса проекта в натуру, как правило, используют различные программные продукты, частично реализующие в той или иной степени необходимые функции. Однако ни один из известных программных продуктов не позволяет полностью учитывать специфику решаемых задач строительства, реконструкции и ремонта дорог, особенно в условиях городской застройки.

Таким образом, отсутствие единой информационной платформы не позволяет эффективно передавать данные и использовать существующие программные средства, создает неудобства при строительстве и замедляет принятие решений.

Для автоматизации геодезического сопровождения строительства автором были разработаны дополнительные модули к программному комплексу Robur, обеспечивающие сквозной технологический процесс от обработки материалов изысканий до выноса проекта в натуру и последующего контроля за состоянием объекта в течение гарантийного срока обслуживания.

Основное отличие от существующих программных продуктов заключается в наличии механизма организации двунаправленной динамической связи непосредственно между строительной площадкой и офисом компании.

Результаты обмеров цифровым тахеометром первично обрабатываются портативным компьютером непосредственно на строительной площадке. Затем координаты, отметки и семантические коды точек передаются при помощи мобильной связи и в офис, где они проходят последующую обработку и помещаются в графико-семантическую базу данных.

По материалам съемки создается цифровая модель существующего и проектного рельефа, конкретизируется горизонтальная и вертикальная планировки, создаются необходимые отчеты. Результаты обработки съемочных данных передаются из центрального офиса при помощи мобильной связи на строительную площадку и могут быть непосредственно введены в бортовой компьютер укладчика, ориентированного на использование лазерной системы ориентации в пространстве.

Рис. 1. Структура программного комплекса Robur

Программный комплекс Robur имеет ряд функций, расширяющий возможности продукта и позволяющий автоматизировать следующие работы:

- создание экспресс-проектов;

- вынос проектов в натуру;

- выполнение контрольно-исполнительных съемок. Экспресс-проектирование. В дорожно-строительной практике часто необходимо решать задачи организации вертикальной планировки непосредственно на строительной площадке. Традиционно такие задачи решались приближенными способами, что, в конечном счете, являлось причиной образования луж на поверхности покрытия.

Так, при ремонте городских улиц продольный профиль создается из условия привязки границ тротуара к фиксированным отметкам цоколя существующей застройки. В этом случае строитель должен решить три проблемы:

- выйти на заданные отметки по границам тротуаров;

- обеспечить водоотвод;

- удовлетворить требованиям СНиП.

Аналогичная задача возникает и при проектировании выравнивания покрытия. Толщина слоев асфальтобетона не может быть меньше расчетной, но и не должна превышать некоторую разумную величину из соображений экономии.

Методика экспресс-проектирования, реализованная в программном комплексе Robur, позволяет математически точно рассчитать отметки, положение колодцев и водоразделов и вынести их в натуру при помощи цифровых геодезических приборов.

Вынос проекта в натуру. При строительстве и ремонте дорог, из-за отклонений отметок уложенного покрытия от отметок проектной поверхности, часто возникает, так называемая, «волна». Если с короткой волной успешно справляется современная дорожностроительная техника, то с длинными волнами можно бороться только при помощи средств геодезии.

Использование единой пространственной модели дороги, реализованной в Robur, позволяет с высокой точностью определять проектные отметки в любой точке укладываемого покрытия. По проектным отметкам, с использованием цифрового нивелира, устанавливается «струна» для укладчика или, непосредственно на существующее покрытие, выносятся рабочие отметки для фрезы.

Применение такой технологии значительно повышает ровность укладываемого покрытия, а следовательно, его эксплуатационные характеристики.

Контрольно-исполнительная съемка. САПР Robur имеет специальные функции для обработки материалов послойной съемки возводимой конструкции дорожной одежды. Эти механизмы предназначены для выполнения систематического анализа и контроля за процессом производства работ.

По данным исполнительной съемки может быть построен ряд коллинеарных профилей, отражающих состояние дел на текущий момент времени, подсчитаны объемы материалов и проанализирована ровность покрытия. Регулярное выполнение исполнительной съемки и ее последующая обработка во время строительства и в дальнейший период эксплуатации позволяет формировать банк данных, необходимый для постоянного контроля за состоянием объекта.

Таким образом, внедрение САПР Robur в процесс производства дорожно-строительных работ позволяет перейти на новый качественный уровень, увеличить производительность труда и сократить сроки строительства.

Практика автоматизированного проектирования дорог показывает, что при работе над объектами со сложной пространственной геометрией целесообразно иметь возможность одновременного редактирования плана профиля и поперечников. Продольный профиль часто не может быть запроектирован без учета условий на поперечниках по всей длине трассы. При традиционной технологии исполнитель вынужден постоянно переключаться с задачи проектирования продольного профиля на проектирование поперечников, что является источником появления возможных ошибок.

Для работы над проектами автомобильных дорог целесообразно использовать пространственную модель объекта коридорного типа, состоящую из набора характерных линий, заданных смещениями от оси в плане и отметками в профиле. Характерными линиями являются:

ось дороги;

бровки;

кромки;

низ и верх бордюра;

линии границ разделительной полосы, газонов и тротуаров.

В процессе проектирования создается набор данных, определяющий горизонтальную и вертикальную геометрию дороги.

Для решения поставленных задач научно-производственной фирмой «ТОПОМАТИК» была разработана методика пространственного моделирования и на ее основе создан программный продукт Robur, предназначенный для решения комплекса дорожных задач от обработки материалов изысканий до выноса проекта в натуру. Применение Robur обеспечивает сквозную безбумажную технологию проектирования и строительства дорог, а также осуществления контроля за их качеством.

И.Д. САХАРОВА, ФГУП «СОЮЗДОРНИИ»

МОСТОВОЕ ПОЛОТНО. СОВРЕМЕННЫЕ МАТЕРИАЛЫ И ТЕХНОЛОГИИ

Долговечность и эксплуатационные показатели мостовых сооружений в значительной мере определяются параметрами, характеристиками и состоянием мостового полотна.

В практике проектирования и строительства до недавнего времени поперечное сечение проезжей части и тротуаров осуществляют с устройством переломов на стыке проезжей части и тротуаров при выполнении их в одном уровне.

При такой компоновке поперечного сечения в месте перелома профиля, как правило, перед ограждениями со стороны проезжей части происходит отложение грязи, что приводит к застаиванию воды в этих створах, просачиванию ее через дорожную одежду на уровень гидроизоляции. Если в последней имеются дефекты, то вода проникает в плиту проезжей части, следствием чего является деструкция бетона, коррозия металла, арматуры. Если же гидроизоляция изъянов не имеет, застаивающаяся на ее уровне вода приводит к тому, что конструкция дорожной одежды работает как на упругой подушке, зимой вода замерзает, происходит расслаивание дорожной одежды, в результате срок ее службы существенно сокращается.

В целях улучшения состояния проезжей части целесообразно не устраивать переломов профиля на стыке проезжей части и тротуаров, принимая постоянный уклон до перил. Перила необходимо устанавливать на цоколь для того, чтобы не было стока воды на сторону. В этом случае рабочие службы эксплуатации при уборке грязи не будут подвергаться опасности, находясь на тротуаре.

Конструкции дорожной одежды нa мостовых автодорожных сооружениях выполняют в настоящее время, как правило, многослойными, состоящими на железобетонных и сталежелезобетонных пролетных строениях из бетонного выравнивающего слоя гидроизоляции, бетонного армированного защитного слоя и двухслойного асфальтобетонного покрытия. Многослойность дорожной одежды, применение материалов разной природы, разных технологий приводит к неоправданно затянутому периоду ее устройства, требует использования труда разных специалистов. Как правило, завершение строительных работ на объекте приходится на конец осени, поэтому качество конструкции, как правило, не высоко.

Данная конструкция дорожной одежды является архаичной и практически нигде, кроме государств постсоветского пространства, не применяется.

Переход от сборных конструкций пролетных строений к монолитным исключает необходимость устройства выравнивающего слоя, что существенно повышает качество и надежность дорожной одежды на мостовых сооружениях.

В зарубежной практике не устраивают бетонных защитных слоев, укладывая асфальтобетонное покрытие непосредственно на гидроизоляцию. При таком техническом решении асфальтобетонное покрытие получает хорошее сцепление с гидроизоляцией, а как известно, с наличием сцепления между всеми слоями дорожной одежды ее напряженное состояние при температурных воздействиях и действии временной подвижной нагрузки существенно ниже. При сцеплении уменьшается количество путей миграции просачивающейся через покрытие воды, что обеспечивает более продолжительные сроки службы асфальтобетонного покрытия.

Таким образом, современная конструкция дорожной одежды состоит из гидроизоляции и двухслойного асфальтобетонного покрытия. Толщина покрытия увеличена по сравнению с ныне применяемой на величину защитного слоя.

На стальной ортотропной плите конструкция дорожной одежды в известных технических решениях состоит из защитно-сцепляющего слоя, выполняющего функции защиты металла от коррозии (может быть и самостоятельный антикоррозионный слой), и вовлечения асфальтобетонного покрытия в совместную работу с листом ортотропного настила. Последнее может быть достигнуто при склейке материала защитно-слепляющего слоя с асфальтобетонным покрытием.

В России с 1996 г. защитно-сцепляющий слой выполняют из наплавляемого рулонного гидроизоляционного материала. На железобетонной, и ортотропной плите основными элементами конструкции дорожной одежды являются гидроизоляционный материал и асфальтобетонное покрытие, и основная проблема в получении надежной конструкции - обеспечение их приклеивания к основанию, склеивания между собой и достижение качественного уплотнения асфальтобетонного покрытия путем исключения его сдвигов в процессе уплотнения на достаточно деформативном гидроизоляционном материале. Эта задача успешно решена созданием и широким применением рулонных наплавляемых битумно-полимерных материалов: Мостопласт (ТУ 5774-025-01393697-99) и Техноэластмост «Б» «С» (ТУ 5774-004-00287852-00). Эти материалы обладают высокой адгезией к бетону и металлу, высокой прочностью, необходимой деформативностью, хладо- и теплостойкостью. При укладке на них асфальтобетона достигается его необходимое уплотнение и сцепление.

Мостопласт и Техноэластмост из всех известных гидроизоляционных материалов обладают самой высокой долговечностью из-за нестарения битума (0 % в год), в связи с чем их прогнозируемая долговечность составляет порядка 100 лет. Практика эксплуатации конструкций дорожных одежд с гидроизоляцией из мостопласта показала на протяжении более 6 лет отсутствие трещин в уплотняемом асфальтобетонном покрытии.

За рубежом на мостовых сооружениях, как правило, в конструкциях дорожных одежд применяют литые асфальтобетоны. Их преимущество состоит в большей деформативности по сравнению с уплотняемыми асфальтобетонами, большей износостойкости, более высокой ремонтопригодности. Одним из главных их достоинств является более низкий модуль деформации, что при работе их в конструкции дорожных одежд приводит к меньшему напряженному состоянию и позволяет выполнять конструкцию покрытия меньшей толщины, чем при выполнении его из уплотняемого асфальтобетона (до 1,5 раз). Это, в свою очередь, приводит к снижению веса дорожной одежды и облегчению несущей конструкции пролетного строения.

Отечественные рулонные гидроизоляционные материалы

|

Наименование материала, марка, ТУ |

Завод-изготовитель |

Характеристики материала |

||||||

|

Толщина, мм |

Армирующая ткань |

Прочность при разрыве, Н/50 мм |

Деформативность, % |

Температура хрупкости, °С |

Теплостойкость, °С *-» не ниже |

Испытание на продавливание |

||

|

Изопласт ЭКП - 5.5 ЭМП-5 ТУ 5774-005-05766480-95 |

г. Кириши Ленинградской обл., з-д «Изофлекс» |

5,3 4,8 |

Полиэстер |

600 600 |

30 30 |

-25 -25 |

120 |

- |

|

Мостопласт ТУ 5774-025-0139697 |

Завод «Изофлекс» |

5,3 |

Полиэстер |

1000 |

35 |

-32 |

130 155*) |

+ |

|

Рубитексмост ТУ 5774-003-00289973-95 с изм, № 1 |

Завод «Оргкровля» г. Рязань |

5,0 |

Полиэстер |

735 |

40 |

-32 |

85 |

- |

|

Бимостэл БМ-95БМ-120 ТУ 5774-047-0028739-99 |

Завод «Кровля» г. Учалы Башкортостан |

5,0 |

Полиэстер |

600 900 |

20 |

-25 |

95 120*) |

+ |

|

Дальмостопласт ДМ-2 ДМ-3 ТУ 5774-001-00287898-98 |

ХКРЗ, г. Хабаровск |

4,5 5,0 |

Полиэстер |

600 900 |

30 30 |

-25 -32 |

90 90 |

- + |

|

Атаклонмост Б 25 Б 32 ТУ 5774-002-00287906-99 |

Завод «Омск-кровля» г. Омск |

|

Полиэстер |

600 |

20 |

-25 -32 |

85 85 |

- - |

|

Техноэластмост Б С ТУ 5774-004-00287852-00 |

Завод «Технофлекс» г. Рязань |

4,5 5,0 |

Полиэстер |

600 1000 |

20 |

-35 |

100 155*) |

+ |

|

Люберитмост ТУ 5774-003-18060333-2000 |

Завод «Люберит», Моск. обл. |

4,5 |

Полиэстер |

600 |

20 |

-35 |

85 |

|

|

Бистерол-мост А Б |

ОАО «Альтея» г. Казань |

5,0 4,5 |

Полиэстер |

1000 600 |

20 |

-25 |

130 90 |

+ |

|

*) Для укладки на гидроизоляцию литого асфальтобетона. |

||||||||

В России литой асфальтобетон пока, практически, не имеет применения. Он использован лишь на мосту через р. Волгу у г. Саратова, р. Неву у пос. Марьино, на разводном пролете моста им. Ал. Невского в Санкт-Петербурге (по технологии финской фирмы Лемминкяйнен) и на Троицком мосту через р. Неву в г. Санкт-Петербурге (по технологии АБЗ-1 г. Санкт-Петербурга). Применение конструкции дорожной одежды с литым асфальтобетоном требует, чтобы материал гидроизоляции позволял производить на него укладку литой асфальтобетонной смеси с температурой 200-220°С. В 2002 г. на заводах «Изофлекс» и «Технофлекс» были изготовлены новые гидроизоляционные материалы, позволяющие применять их в дорожных одеждах с литым асфальтобетоном. Они изготовлены на основе Мостопласта (Мостопласт-Л) и Техноэластмоста.

Для мостовых сооружений, возводимых в различных регионах страны, разработан и поставлен на производство ряд гидроизоляционных материалов нового поколения, применение которых обеспечивает надежную защиту несущих конструкций от протечек воды.

В целях повышения долговечности конструкции дорожной одежды сотрудниками Союздорнии разработана система дренажа, обеспечивающая вывод воды, проникшей через дорожную одежду на уровень гидроизоляции. Система дренажа включает в себя дренажные трубки, проходящие через плиту проезжей части, верх которых совпадает с верхом гидроизоляции, и систему поперечных и идущих вдоль пролетного строения дренажных каналов, располагаемых в самых низких сечениях плиты проезжей части. Дренажные каналы размещают в толще защитного слоя гидроизоляции или нижнего слоя асфальтобетонного покрытия при отсутствии защитного слоя. Их выполняют из одномерного щебня, зерна которого соединены эпоксидным компаундом.

Устройство системы дренажа обеспечивает продление срока службы дорожной одежды на мостовых сооружениях в 2-2,5 раза.

И.Д. САХАРОВА, ФГУП «СОЮЗДОРНИИ»

УДАЛЕНИЕ ВОДЫ С МОСТОВЫХ СООРУЖЕНИЙ

Эксплуатационная надежность мостовых сооружений в значительной мере определяется состоянием проезжей части - отсутствием отложений грязи, удобством и безопасностью ее уборки службами эксплуатации, отсутствием застоя воды на проезжей части и тротуарах, а также на уровне гидроизоляции - в толще дорожной одежды. Удаление воды с уровня гидроизоляции обеспечивает продление срока службы дорожной одежды в 2-2,5 раза. Для быстрого удаления воды с поверхности проезжей части пролетному строению следует придавать продольные уклоны не менее 5 %. Практика проектирования и эксплуатации показывает, что, как правило, требование о расположении мостовых сооружений на продольном уклоне нарушается.

В поперечном сечении пролетное строение выполняют с двухсторонним уклоном. На проезжей части в сторону тротуаров, на тротуарах устраивают уклон в сторону проезжей части. В месте переломов уклона, как правило, по линии установки ограждений или перед ними со стороны проезжей части происходит отложение грязи, что приводит к застаиванию воды в этих створах, просачиванию ее через дорожную одежду на уровень гидроизоляции. Далее процесс разрушения конструкций происходит в двух направлениях. Через дефекты гидроизоляции вода проникает в плиту проезжей части, следствием чего является деструкция бетона, коррозия металла, арматуры. Удерживаемая поверх гидроизоляции, застаивающаяся на ее уровне вода приводит к тому, что конструкция дорожной одежды, во-первых, работает как на упругой подушке, во-вторых, зимой вода замерзает и происходит расслаивание дорожной одежды, в результате срок службы ее существенно сокращается.

В целях улучшения состояния проезжей части целесообразно не устраивать переломов профиля на стыке проезжей части и тротуаров, принимая постоянный уклон до перил. Перила необходимо устанавливать на цоколь с тем, чтобы не было стока воды на сторону. В этом случае рабочие службы эксплуатации при уборке грязи не будут подвергаться опасности, находясь на тротуаре.

В любом случае вода, попавшая на проезжую часть в виде дождя, от таяния снега или полива должна удаляться за счет продольного стока и испарения. При этом следует помнить, что любая конструкция деформационного шва является поперечным лотком, перехватывающим продольно текущую воду, поэтому следует обеспечивать прием этой воды и сброс ее на сторону. Для этого на опорах целесообразно устанавливать вертикальные трубы, по которым вода будет уходить вниз. В трубах обязательно должны устраиваться смотровые люки для их очистки в случае засорения или замерзания воды.

Воду с проезжей части традиционно удаляют с помощью водоотводных трубок, причем в СНиП 2.05.03-84 имеется запись о том, что при наличии гидроизоляции постановка водоотводных трубок обязательна. Такая запись преследует вывод воды с уровня гидроизоляции через прорези в воронке трубки. Эффективность такого отвода воды невелика, поэтому с устройством современных систем дренажа постановка водоотводных трубок представляется не обязательной. Вода с гидроизоляции уйдет через дренажную систему, поверхностная вода или испарится, или уйдет по уклону.

При рекомендованной выше компоновке поперечного сечения без перелома профиля целесообразно сбрасывать воду на сторону через прорези в цоколе с образованием в них поперечного лотка, исключающего затекание воды на фасадные поверхности. Шаг таких прорезей зависит от продольного уклона и составляет 3-9 м. Разумеется, сброс воды на сторону с моста должен быть согласован с экологическим службами, а при организации сброса воды с путепровода следует лотки располагать за пределами проезжей части и тротуаров пересекаемой дороги.

Общим случаем водоотвода на мостах следует считать сток ее по продольному уклону на подходы с последующим сбросом по конусу насыпи телескопическими лотками. При этом лотки следует организовывать сразу за окончанием открылка моста, поверхность обочины в этом месте должна быть укреплена и иметь направляющий бортик с тем, чтобы вода не растекалась неорганизованно по конусу насыпи.

При организации сброса воды в поперечных разрывах в цоколе на краю пролетного строения на конусе должны быть устроены продольно ориентированные лотки во избежание повреждения конуса падающей из прорезей водой. Следует иметь в виду, что практика устройства продольных лотков под водоотводными трубками под пролетным строением или под поперечными лотками на краю пролетного строения отрицательна. Практически ни один из организованных продольных лотков в стране свое назначение не оправдал. Лотки забиваются грязью, доступ к ним практически отсутствует, эксплуатация их не ведется. Для нормального функционирования лотков, которые отводят не только воду, но и грязь их продольный уклон должен быть не менее 100 %. Устройство продольных лотков может быть допущено и оправдано только на больших мостах, где установлены системы очистки стоков, где организована эксплуатация этих лотков.

Необходимо обратить внимание на организацию водоотвода на мостовых сооружениях, расположенных на значительных уклонах. В этом случае следует выполнить перехват воды с верховой насыпи на мостовое сооружение или с мостового сооружения на насыпь.

Перед (за) сооружением на подходах к нему следует организовать перехват воды поперечными лотками с трапами (одним, двумя с шагом 10 м), проходящими по всей ширине насыпи и отводящими воду в телескопические лотки, расположенные на откосах подходов.

Для вывода воды с уровня гидроизоляции в пониженных местах пролетного строения в продольном направлении (в месте перелома уклонов, у цоколя под перилами при отсутствии перелома), в местах перед приливами у деформационных швов с низовой по уклону стороны следует устраивать дренаж. Дренаж выполняют в толще бетонного защитного слоя гидроизоляции или нижнего слоя покрытия при отсутствии защитного слоя. Дренаж состоит из дренажных трубок и дренажных каналов (патент № 2205913). Дренажные трубки имеют верх в уровне верха гидроизоляции. Их диаметр 25 - 60 мм. Низ дренажных трубок должен быть ниже уровня низа плиты проезжей части не менее чем на 50 мм. Дренажные трубки над опорами должны выводить воду за грань головной части опоры во избежание ее замачивания. Их длина может достигать 2 и более метров. Дренажные каналы пористой структуры выполняют шириной 100-150 мм, как правило, применяя чистый щебень или гравий, скрепленный эпоксидным компаундом.

Дренаж эффективно работает и летом, и зимой. Впервые примененный в отечественной практике мостостроения в 1996 г. этот способ вывода воды из толщи дорожной одежды завоевал широкое применение в стране и оказался эффективным мероприятием для продления сроков службы дорожных одежд на мостовых сооружениях.

В.М. ПОСПЕЛОВ,

ГЕНЕРАЛЬНЫЙ ДИРЕКТОР ООО «МФ МОСКВА-МАУРЕР-МОСТ»

АНАЛИЗ СОСТОЯНИЯ РАЗЛИЧНЫХ КОНСТРУКЦИЙ МОСТОВЫХ ДЕФОРМАЦИОННЫХ ШВОВ,

ПРИМЕНЯЕМЫХ НА ДОРОГАХ С ИНТЕНСИВНЫМ ДВИЖЕНИЕМ. ВЫБОР РАЦИОНАЛЬНОЙ КОНСТРУКЦИИ

ДЕФОРМАЦИОННОГО ШВА

Долгие годы в нашей стране требования к потребительским свойствам деформационных швов не менялись, как следствие - отечественные швы, такие, как К-8 или швы с перекрывным листом имеют ряд недостатков и сейчас на многих мостах меняются на зарубежные конструкции.

Массовое применение новых импортных конструкций деформационных швов началось в период реконструкции Московской кольцевой автомобильной дороги. В 1995 г. было принято решение устанавливать на скоростной автомагистрали деформационные швы так называемого «коврового типа». Данные

Рис. 1. Разрушение шва типа «Waboflex» с образованием сквозного отверстия

деформационные швы представляют собой резинометаллические элементы длиной 1,5 - 2,0 м, стыкуемые между собой посредством клеевого соединения. Крепление данных деформационных швов осуществляется при помощи болтового соединения: в бетонное основание вклеивается шпилька, и при помощи гаек резинометаллические элементы притягиваются к бетонному основанию. Наиболее значительными представителями данных деформационных швов являются деформационные швы «Waboflex» и «Transflex». На МКАДе устанавливались деформационные швы данных конструкций производителей разных стран: Англии, Италии, России. Практически все деформационные швы дали протечки в первый же зимний период. За счет больших динамических нагрузок, несмотря на все принятые меры к предотвращению самоотвинчивания, крепление деформационных швов начинало ослабевать (рис. 1).

В результате этого, под деформационные швы попадала вода, которая в зимний период в процессе попеременного замораживания и оттаивания разрушала выравнивающие полимербетонный и бетонный слои под деформационными швами. Шпильки, вклеенные в бетон, стали ослабевать и вырываться из бетона, вследствие чего целые секции деформационных швов отрывались, что создавало аварийную ситуацию на дороге. В срочном порядке участки, где вырывались деформационные швы, временно заливались литым асфальтом. Попытки отремонтировать деформационные швы не приводили к желаемым результатам. Практически сразу деформационные швы вновь давали протечки. Сложившаяся ситуация в течение 2 - 3 лет заставила провести замену

Рис. 2. Пример разрушения шва типа «BJ».

Разрушение окаймления шва и полимерно-бетонного основания деформационных швов типа «Waboflex» и «Transflex» на деформационные швы типа «BJ» и «Betoflex».

Отличительной особенностью данных деформационных швов является крепление конструкции деформационного шва в уровне асфальтобетонного покрытия при помощи полимерно-бетонного состава. Но и эти деформационные швы имеют недостатки. Разрушение полимерно-бетонного состава, за счет которого держится данная конструкция, приводило к многократно возрастающим нагрузкам на металлические профили и на сварные швы их соединения. В результате этого сварные швы не выдерживали нагрузки, и происходило разрушение деформационного шва с вырывом участков металлических профилей (рис. 2).

Из известных конструкций наиболее удачной является конструкция деформационного шва с металлическим окаймлением и резиновым ленточным компенсатором по типу швов «МАУРЕР». При строительстве третьего транспортного - кольца в г. Москве было принято решение применять, как наиболее надежную конструкцию деформационных швов типа «MAURER» (рис. 3).

Рис. 3. Конструкция крепления деформационного шва «MAURER»

Данная конструкция обеспечивает прочное крепление металлических элементов деформационных швов с бетоном плиты пролетного строения посредством объединения в единую железобетонную конструкцию. Водонепроницаемость шва обеспечивается за счет применения резинового неопренового ленточного компенсатора. Специальная форма компенсатора обеспечивает очень эффективное крепление в замке концевого металлического профиля без использования винтов или заклепочных соединений.

Высокая стоимость импортных деформационных швов и большие объемы мостовых сооружений на Третьем транспортном кольце в г. Москве привели к тому, что в 1998 г. принято решение создать специализированную фирму по изготовлению и установке этих деформационных швов в России. Таким образом, была образована фирма ООО «Мостостроительная фирма «Москва-Маурер-Мост», которая в тесном сотрудничестве с немецкой фирмой «Maurer Sohne» по ее лицензии и с использованием импортных металлических и резиновых профилей освоила производство деформационных швов типа MAURER. Специалисты фирмы ООО «МФ «Москва-Маурер-Мост» прошли обучение в Германии на строительной площадке и заводе фирмы «Maurer Sohne». ООО «МФ Москва-Маурер-Мост» изготавливают из металлических и резиновых профилей фирмы «Maurer Sohne» и осуществляют привязку к конкретному объекту с монтажом деформационных швов такой конструкции на перемещения 50, 80 и 160 мм. Наши деформационные швы отечественного производства изготавливают по техническим условиям, разработанным в Росдорнии и согласованным в Росавтодоре.

Учитывая, что стоимость деформационных швов составляет порядка 1-2 % от стоимости всего строительства, было бы непредусмотрительно при выборе этих важных для нормальной работы и долговечности сооружения конструкций принимать во внимание только цену. Экономия на начальном этапе может повлечь значительные затраты при выходе выбранной системы из строя. Все чаще в последнее время применяются неразрезные системы, но есть преимущества и у разрезных - это небольшая стоимость, высокая заводская готовность конструкций пролетов, удобство транспортировки и монтажа. Чтобы полнее использовать достоинства таких конструкций, успешно применяются температурно-разрезные цепи. Эта схема позволяет свести количество деформационных швов к минимуму. Работа такой цепи позволяет «собирать» температурные перемещения со всех разрезных пролетов, как правило, от центра к устоям, а на вертикальную нагрузку пролеты работают как разрезные. Вместе с тем, при данной конструкции моста на порядок возрастают продольные перемещения, что требует применения по концам более подвижных деформационных швов и опорных частей.

Для температурно-неразрезной цепи необходимо устройство опорных частей, работающих на большие перемещения. Такие опорные части существуют - это стаканные, сферические, шаровые опорные части, но они очень дороги, а при условии установки под каждую балку стоимость заметно возрастает. Применение резиновых опорных частей больших размеров (РОЧ БР) могут обеспечить большие перемещения и сравнительно недорогую цену относительно тех же стаканных или сферических опорных частей. Таким образом, швы со щебеночным заполнением в местах объединения пролетов, деформационные швы, состоящие из металлических профилей, заанкеренных в бетон, и объединенных резиновым компенсатором в местах сопряжения мостовых переходов с подходами и резиновые опорные части больших размеров являются оптимальным решением для температурно-неразрезных цепей*.

*) Главным недостатком резиновых опорных частей (РОЧ) является неопределенность распределения усилий между ними, особенно при применении многопролетных систем большого габарита. Кроме этого, у РОЧ отсутствует возможность восприятия вертикальных и угловых перемещений концов пролетных строений. Это приводит к перегрузке крепления деформационных швов и к преждевременному выходу их из строя (Прим. ред.).

|

|

1 вариант |

2 вариант |

3 вариант |

|

6 д.ш., перекрытых скользящим листом, опорные части - РОЧ |

6 д.ш. MMM D-50 опорные части РОЧ |

2 д.ш. МММ D-80 опорные части РОЧ БР |

|

|

Деф. швы |

10,98 м * 6 шт. * 10667 руб. = 702742 |

10,98 м * 6 шт. * 14600 руб. = 961848 |

10,98 м * 2 шт. * 14950 руб. = 328302 |

|

РОЧ |

10 * 5 балок * 1580 руб. = 79000 |

10 * 5 балок * 1580 руб. = 79000 |

5 балок * 7 шт. * 1580 руб. = 55300 |

|

РОЧ БР |

- |

- |

5 балок * 4 шт. * 5000 руб. = 100000 |

|

Итого |

782 тыс. руб. |

1 млн. 40 тыс. руб. |

484 тыс. руб. |

В условиях сегодняшнего дефицита финансирования транспортных сооружений возведение мостов из разрезных, как правило, типовых пролетных строений, с объединением в неразрезную цепь является эффективным решением проблемы стоимости мостового перехода, а в частности, и проблемы количества и качества деформационных швов.

Ниже приведен сравнительный экономический анализ установки деформационных швов и опорных частей различных систем на мосту через р. Кичера (5 пролетов по 33м) наглядно подтверждает правильность наших выводов.

Пятилетний опыт эксплуатации (1999-2003гт.) деформационных швов типа MAURER, изготовленных фирмой ООО «МФ «Москва-Маурер-Мост» (МММ D-50, МММ D-80, МММ D-100; МММ DT-160R), на объектах III транспортного кольца в г. Москве (~3000 пог. м), а также на МКАД (~1000 пог. м), установленных в связи с заменой существующих и пришедших в негодность деформационных швов других конструкций, убедительно показывает, что деформационные швы типа MAURER в настоящее время являются наиболее удачным типом, из ранее применяемых деформационных швов, хорошо адаптированным к российским условиям.

Р.А. МУЛЮКИН,

СТАРШИЙ ИНЖЕНЕР ООО МФ «МОСКВА-МАУРЕР-МОСТ»

ОСНОВНЫЕ ВНЕШНИЕ ВОЗДЕЙСТВИЯ НА ДЕФОРМАЦИОННЫЕ ШВЫ И ПУТИ ИХ РЕШЕНИЯ

Деформационный шов является неотъемлемой частью моста. Он необходим для долговечной эксплуатации мостового перехода. При возникновении отказов в работе деформационного шва, быстро прогрессирует разрушение пролетного строения, обнажается арматура, что резко снижает долговечность всего моста. Деформационные швы являются статически и динамически нагруженными элементами мостов. Они непосредственно подвержены воздействию как температурных, угловых и линейных перемещений, так и непосредственному контакту с колесами транспортных средств, и тем самым силам и воздействиям, комбинация которых редко встречается в обычном строительстве. Они должны быть устойчивыми, как к механическим воздействиям (динамике, ударам, усталости, истиранию), так и химико-физическим воздействиям (зимним реагентам, перепадам температуры). Для того чтобы деформационный шов успешно справлялся с нагрузками и воздействиями, к его конструкции должны предъявляться высокие требования, такие как:

- долговечность и надежность;

- обеспечение герметичности (на нижележащие конструкции не должна попадать вода);

- восприятие необходимых температурных перемещений во всех направлениях;

- обеспечение комфортных условий движения через шов;

- устойчивость шва к динамическому воздействию от транспорта;

- устойчивость конструкции к химическому воздействию;

- минимальные эксплуатационные расходы;

- простота и удобство монтажа;

- ремонтопригодность.

Эксплуатация мостов показывает, что большинство конструкций деформационных швов не удовлетворяет этим требованиям. Основной причиной разрушения значительного количества различных типов швов является временная нагрузка от транспорта. У резинометаллических швов от периодического воздействия подвижной нагрузки разбалтывается болтовое соединение. Особенно это проблема начала проявляться на скоростных магистралях. При появлении колейности в асфальтобетонном покрытии (отчетливо это видно на МКАД) к известным воздействиям добавляется удар колес автотранспортных средств о торец шва. При таком воздействии все швы, конструкция которых заанкерена в проезжую часть, очень быстро выходят из строя, даже если шов закреплен с помощью высокопрочных полимерных бетонов (рис. 1).

Рис. 1. Примеры разрушения деформационных швов

Выходом из этой ситуации является усиленная анкеровка шва в конструкцию пролетного строения и устройство переходной зоны в покрытии непосредственно примыкающей к конструкции деформационного шва, обладающей повышенной стойкостью к образованию колеи. На сегодняшний момент в пришовной зоне используют полимерно-битумную мастику, фибробетон, полимербетон, литой асфальт, они существенным образом увеличивают сроки эксплуатации деформационных швов. Лучшим образом зарекомендовали себя деформационные швы «Maurer», пластинчатые и стержневые анкера жестко крепятся в основной конструкции пролетного строения и на долгий период противостоят динамическому воздействию от транспорта, даже если появляется колея в асфальтобетоне.

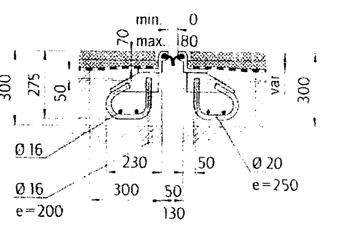

Рис. 2. Конструкции швов заполненного типа

Еще одной причиной разрушения деформационных швов является температурное кососимметричное перемещение пролетных строений. Как правило, продольное перемещение вдоль оси моста - основной нормируемый параметр, швы компенсируют хорошо, а на кососимметричное и вертикальное перемещения, как правило, даже не определяемое при проектировании конструкций, швы работают намного хуже. Очень плохо зарекомендовали себя швы со скользящим листом, жесткое крепление скользящего листа с помощью болтов вызывает перенапряжение в самом листе и в болтовом соединении, начинает ослабевать и выходит из строя от вертикальных перемещений торцов пролетных строений. На указанные воздействия лучше работают швы заполненного типа (рис. 2), но их применение ограничено небольшими перемещениями и районами с теплым климатом.

Коррозия металла окаймления сильно влияет на долговечность деформационного шва, так как он находится в уровне верха проезжей части и поэтому сильней, чем металл пролетного строения подвержен агрессивному воздействию вод и дорожных реагентов. Эксплуатация большого количества мостов явно показывает ненадежность швов со скользящими листами. Коррозия скользящих листов и окаймления, попадание влаги внутрь, увеличивает скорость протекания коррозии и, следовательно, резко снижает срок эксплуатации данного типа шва, Хорошо противостоят коррозии резинометаллические швы, так как металл вулканизирован в резину, швы заполненного типа, потому что металл находится под мастичным заполнением. Уменьшить воздействие коррозии можно за счет применения высококачественных сталей, нескольких слоев лакокрасочных покрытий, оцинковки стальных поверхностей, так же хорошо покрывать металл эпоксидной смолой или вулканизировать в резину. Для более медленного протекания коррозии стальных конструкций швов необходимо отказаться от агрессивных дорожных реагентов в зимний период.

Устройство водоотвода с проезжей части мостов в виде продольно-поперечного уклона проезжей части приводит к тому, что вода с поверхности мостовых конструкций неминуемо попадает в деформационный шов. Если шов не герметичен, то происходит замачивание нижележащих мостовых конструкций и ускорение их разрушения. Таким образом, водонепроницаемость шва позволит повысить долговечность мостовых конструкций. Для обеспечения герметичности шов, во-первых, должен хорошо воспринимать внешнюю нагрузку, во-вторых, конструктивно противостоять попаданию воды на торцы пролетных строений, шкафных стенок и внутрь шва. Существенный недостаток резинометаллических швов - это их плохая герметичность, практически все эксплуатируемые швы дают протечки, так же плохи швы со скользящими листами, внутрь которых попадает влага и грязь, т.к. усилие, прижимающее скользящий лист к поверхности проезжей части слабеет от вертикальных перемещений торцов пролетных строений и от динамических нагрузок от транспортных средств. У швов заполняемого типа существует проблема качественного монтажа, если мастику уложили во влажную нишу или недостаточно нагрели, плохо запасовали компенсатор в зазор между пролетами, то в пустотах скапливается влага и за счет попеременного замораживания и оттаивания шов начинает выпучиваться и разрушаться. У швов, состоящих из стальных профилей, объединенных резиновым компенсатором, могут возникать проблемы только в случае, если крепление компенсатора не надежно, он легко разрушается и его трудно отремонтировать (рис. 3).

Рис. 3. Разрушение компенсатора между окаймлениями деформационного шва

В зарубежных швах проблему быстрой замены компенсатора решили. Конструкция резинового профиля позволяет легко его монтировать и демонтировать с помощью простых инструментов, специальная форма компенсатора с тонкой стенкой перед утолщением по краям создаёт эффект заклинивания и гарантирует качественную герметичность (рис. 4), и даже в случае механического повреждения профиль быстро заменяется.

Рис. 4. Схема замены резинового компенсатора

Эксплуатация автомобильных дорог с высокой загруженностью транспортом выдвигает к деформационным швам требование замены и установки конструкций шва участками, или небольшими секциями (на длину полосы). При этом дополнительная нагрузка ложиться на стыки секций швов. В этих условиях хорошо себя зарекомендовали деформационные швы типа «Maurer», они изготавливаются в 100 % заводской готовности, могут быть абсолютно любого очертания (рис. 5), имеют возможность монтироваться на объекте участками, ремонт данных конструкций производится с верха проезжей части, резина компенсатора меняется только на поврежденных участках.

Рис. 5. Конструктивные формы швов «Маurer»

Подводя итоги, можно утверждать, что деформационный шов является важным элементом мостовой конструкции, обеспечивающей долговечность сооружения в целом.