| МИНИСТЕРСТВО АВТОМОБИЛЬНЫХ ДОРОГ РСФСР УПРАВЛЕНИЕ ТРУДА И ЗАРАБОТНОЙ ПЛАТЫ РЕСПУБЛИКАНСКИЙ ЦЕНТР ПО НАУЧНОЙ

ОРГАНИЗАЦИИ ТРУДА УТВЕРЖДЕНЫ Минавтодором РСФСР 14 февраля 1983 г. КАРТЫ ТРУДОВЫХ ПРОЦЕССОВ

ЛЕНИНГРАД «ТРАНСПОРТ» ЛЕНИНГРАДСКОЕ ОТДЕЛЕНИЕ 1985 Карты трудовых процессов разработаны Республиканским центром по научной организации труда и управления производством в соответствии с планом развития науки и техники на 1981 - 1985 гг. и утверждены приказом Минавтодора РСФСР от 02.09.81 № 14. При разработке карт использованы СНиП III-40-78, СНиП III-4-80, материалы Миндорстроя УССР, Минавтодора Казахской ССР. Предназначены для совершенствования организации труда, внедрения прогрессивной технологии, рациональных приемов и методов труда, подготовки квалифицированных рабочих с целью повышения производительности труда на данном рабочем месте. Одобрены научно-техническим советом ЦНОТ (протокол от 07.05.82), утверждены и рекомендованы Минавтодором РСФСР (протокол от 14.02.83) для применения в дорожных организациях в порядке, изложенном в письме от 24.12.80 № БВ-4/396. Предложения и замечания по картам трудовых процессов просьба направлять в ЦНОТ Минавтодора РСФСР по адресу: 125040, Москва, Ленинградский пр., 23. Ведущие исполнители: В.А. Петров, Я.Н. Пятигорский, В.А. Павлова, научный редактор Ю.С. Буданов, общее руководство Л.Ф. Носков.

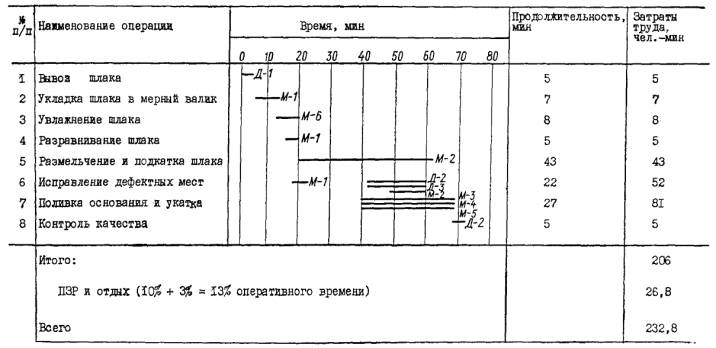

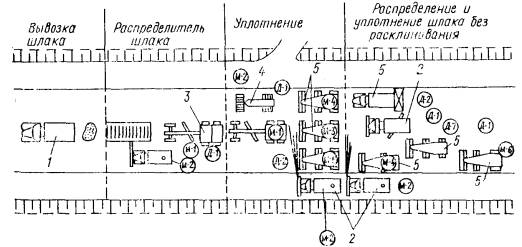

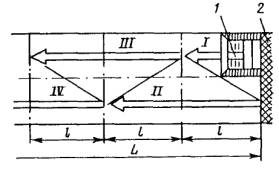

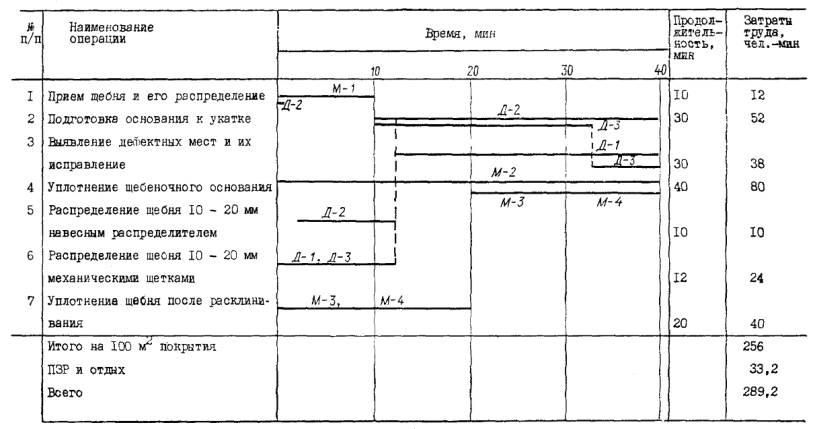

1. ОБЛАСТЬ И ЭФФЕКТИВНОСТЬ ПРИМЕНЕНИЯ КАРТЫ 1.1. Карта предназначена для рациональной организации труда рабочих, механизмов при устройстве подстилающего слоя из шлака. Методы и приемы, рекомендуемые в карте, обеспечивают следующие показатели производительности труда: По ЕНиР По карте Выработка на 1 чел.-день, м2................. 175 206 Затраты труда на устройство 100 м2 подстилающего слоя, чел.-ч.................. 4,56 3,88 Снижение затрат труда и повышение выработки рабочих на 15 % достигается за счет рационального распределения исполнителей и совмещения выполняемых ими операций. 2. ПОДГОТОВКА И УСЛОВИЯ ВЫПОЛНЕНИЯ ПРОЦЕССА 2.1. Перед устройством дополнительного слоя основания (подстилающего слоя) земляное полотно или корыто должно быть спланировано грейдером (1 - 2 прохода по одному следу), уплотнено самоходным катком массой 8 - 10 т с гладкими вальцами (3 - 4 прохода по одному следу), произведена приемка земляного полотна и корыта и сооружений для отвода воды из него. Россыпь шлака в корыто до устройства воздушных воронок, как правило, не разрешается. Исключение может быть сделано только в сухое время года. 2.2. На пикетных и переломных точках продольного профиля высотные колышки выставляют по нивелиру, промежуточные - по визиркам. 2.3. Вывозку и распределение шлака следует производить с учетом коэффициента уплотнения. При применении котельных шлаков содержание частиц крупнее 5 мм должно быть не менее 60 %. Шлаки рассыпают, тщательно уплотняют слоем не более 10 - 12 см в плотном теле, так как он дает весьма неравномерное уплотнение от 1,4 до 1,7 (при среднем коэффициенте уплотнения около 1,5). 2.4. При устройстве оснований из кислых и нейтральных шлаков работы производятся аналогично устройству щебеночных оснований. 2.5. При устройстве нижнего слоя основания применяется шлак без разделения его по крупности и без отбора крупных кусков. 2.6. После россыпи и разравнивания шлака автогрейдером из расчета толщины в плотном теле не более 12 см его увлажняют из расчета 40 - 45 л воды на 1 м3 шлака или подвергают размельчению тяжелым гладким катком, чтобы куски не превышали 75 мм. 2.7. В жаркую и ветреную погоду во избежание высыхания шлака следует разбивать участок работ на полусменные захватки. 2.8. Уплотнение шлака после продолжительных дождей, а также в случаях переувлажнения полотна при поливе шлака водой перед уплотнением не допускается. 2.9. При промежуточной приемке подстилающихся слоев проверяется качество материалов, ширина, толщина слоя, ровность, степень уплотнения, поперечные уклоны. Допустимые отклонения от проектных размеров: по ширине - 10 см, толщине - 10 %, поперечные уклоны - 5 %. 2.10. Через один-два дня после окончательной укатки шлакового основания его необходимо поливать в течение 10 - 12 дней водой из расчета 2 - 2,5 л/м2. 2.11. Работы следует выполнять, руководствуясь требованиями СНиП III-40-78 и Правилами техники безопасности при строительстве, ремонте и содержании автомобильных дорог (Транспорт, 1979). 3. ИСПОЛНИТЕЛИ, ПРЕДМЕТЫ И ОРУДИЯ ТРУДА 3.1. Исполнители. Машинист автогрейдера 6-го разр. (М-1) - 1 " катка моторного 5 " (М-2, М-3, М-4, М-5) - 4 " автополивочной машины 4 " (М-6) - 1 Дорожные рабочие 3 " (Д-1) - 1 " " 2 " (Д-2, Д-3) - 2 Водители автомобилей-самосвалов работают по отдельному наряду (путевому листу) и в состав звена не входят. Рис. 1. Устройство дополнительного слоя основания из шлака: 1 - автогрейдер; 2 - автополивочная машина; 3 - каток массой 5 - 6 т; 4 - каток массой до 15 т 3.2. Машины, инструменты приспособления, инвентарь, шт. Автогрейдер ДЗ-2 по ГОСТ 9420-79........................................ 1 Каток моторный массой 5 - 6 т по ГОСТ 5576-74................... 1 То же до 15 т ДУ-48.................................................................... 3 Поливочная машина М-130....................................................... 1 Рейка металлическая (изготовляется в мастерской)................ 1 Шаблон с уровнем (изготовляется в мастерской).................... 1 3.3. Расход материалов на 1000 м2 подстилающего слоя: шлак доменный отвальный - 189 м3; вода (СНиП IV-45-71, табл. 45-18) - 19,6 м3. 4. ТЕХНОЛОГИЯ ПРОЦЕССА И ОРГАНИЗАЦИЯ ТРУДА 4.1. При устройстве дополнительного основания (подстилающего слоя) из шлака выполняются следующие операции (график 1): разравнивание материалов, поливка, подкатка, окончательная планировка, поливка, укатка. 4.2. Работы рекомендуется выполнять механизированным отрядом, в составе которого имеются машины, указанные в п. 3.2 (рис. 1). График 1 5. ПРИЕМЫ ТРУДА Вывозка шлака. Водитель самосвала вывозит и сгружает шлак по указанию Д-1, который указывает водителям порядок размещения материалов на земляном полотне. Укладка шлака в мерный валик. М-1 собирает шлак в мерный валик за 4 - 6 круговых проходов. Валик должен иметь одинаковое поперечное сечение, ширина валика в основании не должна быть более 2 м. Увлажнение шлака. М-6 увлажняет шлак при норме розлива воды 20 - 25 л на 1 м3 неуплотненного шлака. Разравнивание шлака. М-1 распределяет увлажненный шлак по основанию равномерным слоем заданной толщины с учетом коэффициента уплотнения. Затем М-1 планирует подстилающий слой с приданием ему проектного профиля. Размельчение и подкатка шлака. М-2 катком за 5 - 6 проходов по одному следу размельчает шлак, чтобы куски его не превышали 75 мм. Скорость движения катка 1,5 - 2,0 км/ч. Первые 2 - 3 прохода делают по краям, последующие проходы смещают к оси основания с перекрытием следов на 2/3 ширины барабана. Исправление дефектных мест. Д-2 и Д-3 после подкатки проверяют ровность покрытия и отмечают участки, подлежащие исправлению. Участки основания, на которых имеются дефекты, М-1 исправляет за 1 - 2 прохода по одному следу. Д-2 и Д-3 подсыпают шлак в местах просадки. М-2 прикатывает за 2 - 3 прохода по одному следу подсыпанный шлак. Поливка основания и укатка. М-3, М-4, М-5 уплотняют основание за 25 - 30 проходов по одному следу. Скорость движения катка при первых проходах должна быть не более 1,5 - 2,0 км/ч, при последующих - максимальная паспортная рабочая скорость движения катка. Машинисты катков начинают укатку от краев основания с перемещением к середине и перекрытием предыдущего следа на 30 - 40 см. При уплотнении основания тяжелыми катками М-6 увлажняет шлак (норма розлива воды 3 - 4 л/м3). Контроль качества. Д-1 (бригадир) проверяет качество укладки подстилающего слоя, толщину укладываемого слоя, ровность и соответствие поперечных уклонов проектным.

1. ОБЛАСТЬ И ЭФФЕКТИВНОСТЬ ПРИМЕНЕНИЯ КАРТЫ 1.1. Карта предназначена для рациональной организации труда рабочих при устройстве дополнительного слоя основания (подстилающего слоя) из песка. 1.2. Методы и приемы, рекомендуемые в карте, обеспечивают следующие показатели производительности труда: По ЕНиР По карте Выработка на 1 чел.-день, м2....................... 302 340 Затраты труда на устройство 100 м2 подстилающего слоя, чел.-ч......................... 2,647 2,35 Снижение затрат труда и повышение выработки на 11 % достигается за счет рационального размещения исполнителей. 2. ПОДГОТОВКА И УСЛОВИЯ ВЫПОЛНЕНИЯ ПРОЦЕССА 2.1. При корытном профиле россыпь песка в корыто до устройства дренажных воронок, как правило, не разрешается. Исключение может быть сделано только в сухое время года. 2.2. Перед устройством дополнительного основания (подстилающего слоя) верхняя часть земляного полотна или корыто должны быть спланированы грейдером (1 - 2 прохода по одному следу), уплотнены самоходным катком с гладкими вальцами массой 8 - 10 т (3 - 4 прохода по одному следу), произведена приемка земляного полотна, корыта и сооружений для отвода воды из него. 2.3. На пикетах и переломных точках продольного профиля высотные колышки выставляют по нивелиру, промежуточные колышки - по визиркам. Высотные колышки выставляют по оси дороги и у кромок проезжей части. Отметки даются с учетом коэффициента уплотнения. Поперечники разбивают через 10 м. 2.4. Песок на земляное полотно завозят автомобилями-самосвалами и разгружают в конусы, располагаемые по оси дороги или на одной половине проезжей части (вторая половина остается для движения автомобилей). Расстояние между конусами определяется проектом производства работ. 2.5. Влажность песка должна быть близкой к оптимальной. Сухой песок поливают водой из расчета 4 - 5 л/м2. 2.6. Песок укатывают по кольцевой схеме с постепенным смещением от обочин к оси дороги или по челночной схеме. 2.7. Если при первых проходах самоходных катков на пневматических шинах происходит выжимание песка из-под колес, то начинать укатку целесообразно или при движении катка ведущими колесами вперед, или уменьшив давление воздуха в шинах или разгрузив балласт. 2.8. Работы следует выполнять, руководствуясь требованиями СНиП III-40-78 и Правилами техники безопасности при строительстве, ремонте и содержании автомобильных дорог (Транспорт, 1979). 3. ИСПОЛНИТЕЛИ, ПРЕДМЕТЫ И ОРУДИЯ ТРУДА 3.1. Исполнители. Машинист автогрейдера............ 6-го разр. (М-1) - 1 " катка на пневмошинах........ 6 " (М-2) - 1 " автополивочной машины.. 4 " (М-3) - 1 Дорожные рабочие..................... 4 " (Д-1) - 1 " "............................ 2 " (Д-2) - 1 Водители автомобилей-самосвалов работают по отдельному наряду (путевому листу) и в состав звена не входят. 3.2. Машины, инструменты, приспособления, инвентарь, шт. Автогрейдер ДЗ-2 по ГОСТ 9420-79....................................... 1 Каток ДУ-31А по ГОСТ 5576-74............................................. 1 Машина поливомоечная ПМ-130............................................ 1 Рейка металлическая (изготовл. на Мамонтовском ОЭЗ)..... 1 Шаблон с уровнем (то же)........................................................ 1 3.3. Расход материалов на 1000 м2 подстилающего слоя (в плотном теле): песок - 220 м3; вода (СНиП IV-45-71 табл. 45-18) - 10 м3. 4. ТЕХНОЛОГИЯ ПРОЦЕССА И ОРГАНИЗАЦИЯ ТРУДА 4.1. При устройстве дополнительного слоя основания (подстилающего слоя) из песка выполняются следующие операции: разравнивание и профилирование песка, поливка, предварительное уплотнение (подкатка), исправление дефектных мест, окончательная укатка (график 2). 4.2. Работы рекомендуется выполнять механизированным отрядом, в составе которого имеются машины, указанные в п. 3.2 (рис. 2). Рис. 2. Устройство дополнительного слоя основания из песка: 1 - автомобиль-самосвал; 2 - автогрейдер; 3 - поливомоечная машина; 4 - каток График 2 5. ПРИЕМЫ ТРУДА Прием песка. Д-1 подает сигнал на подход самосвала, принимает песок, песок выгружается в указанном месте. После разгрузки и очистки кузова Д-1 дает сигнал на отход самосвала. Разравнивание песка. М-1 разравнивает песок по кольцевой схеме за три прохода по одному следу. Увлажнение песка. М-3 ведет машину по обочине то с одной стороны, то с другой, увлажняя песок через распылительные сопла из расчета 4 - 5 л/м2. Предварительное уплотнение. М-2 за 2 - 3 прохода по одному следу укатывает песок по кольцевой схеме, разворачиваясь на концах захватки. Каждый новый проход должен перекрывать предыдущий на 30 - 40 см. Исправление дефектных мест. После подкатки песка катком Д-2 проверяет ровность основания и соответствие поперечных уклонов проектным, лопатой исправляет отдельные места. М-1 ножом автогрейдера срезает «гребенки» и планирует основание. Окончательное уплотнение. М-1 за 6 - 8 проходов по одному следу уплотняет песок по кольцевой или челночной схеме. Последние проходы катков целесообразно производить на пониженных передачах. Контроль качества. Д-2 проверяет: толщину укладки подстилающего слоя, качество планировки и соответствие поперечных уклонов проектным, отсутствие загрязнения грунтом выходов дрен на откосах земляного полотна.

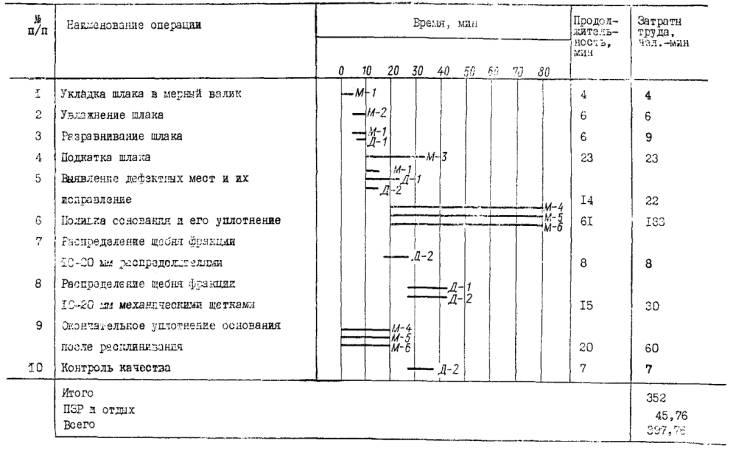

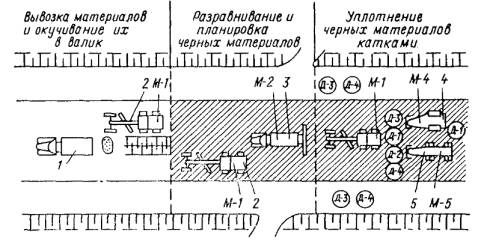

1. ОБЛАСТЬ И ЭФФЕКТИВНОСТЬ ПРИМЕНЕНИЯ КАРТЫ 1.1. Карта предназначена для организации труда рабочих при устройстве однослойного основания из доменных шлаков толщиной 15 см. 1.2. Методы и приемы, рекомендуемые в карте, обеспечивают следующие показатели производительности труда: По ЕНиР По карте Выработка на 1 чел.-день, м2.............................. 110 121 Затраты труда на устройство 100 м2 основания, чел.-ч................................................. 7,246 6,63 Снижение затрат труда и повышение выработки рабочих на 9 % достигается за счет применения навесных распределителей каменной мелочи, рационального размещения исполнителей и совмещения выполняемых операций. 2. ПОДГОТОВКА И УСЛОВИЯ ВЫПОЛНЕНИЯ ПРОЦЕССА 2.1. Устройство однослойного основания из шлака толщиной 15 см должно производиться при наличии актов на скрытые работы и на приемку основания. 2.2. Для однослойных шлаковых оснований следует применять шлак фракциями - до 70 мм, а для заполнения пустот в верхнем слое - до 20 мм. 2.3. Максимальная толщина уплотняемого слоя в плотном состоянии не должна превышать 0,15 м. 2.4. Установка бортового камня (если он предусмотрен проектом) должна предшествовать россыпи материалов. 2.5. Не допускается россыпь материалов и уплотнение их без создания надежного бокового упора. 2.6. Количество вывозимого шлака определяется расчетом. Вывозку и распределение шлака следует производить с учетом коэффициента уплотнения. Коэффициент уплотнения шлака устанавливается проектом (1,4 - 1,5) и уточняется при пробной укатке. Россыпь шлака во избежание загрязнения не должна оставаться не расклиненной более одних суток. 2.7. Количество проходов катка по одному следу должно быть определено опытным уплотнением участка (составляется акт). 2.8. Шлак следует поливать водой перед распределением его по земляному полотну или основанию из расчета 25 - 35 л на 1 м3 неуплотненного шлака. 2.9. Уплотнение шлака необходимо производить в начале легкими, а затем тяжелыми катками. При уплотнении тяжелыми катками шлак следует поливать водой малыми дозами из расчета 50 - 60 л на 1 м3 неуплотненного шлака. 2.10. Через один-два дня после окончательной укатки шлакового основания его необходимо поливать в течение 10 - 12 дней водой из расчета 2 - 5 л/м2. 2.11. В жаркую и ветреную погоду во избежание высыхания шлака участок работ следует разбивать на полусменные захватки. 2.12. Шлаки, используемые для оснований дорожных покрытий, должны удовлетворять требованиям ГОСТ 3344-73. 2.13. Работы следует выполнять, руководствуясь требованиями СНиП III-40-78 § 6, правилами техники безопасности в соответствии со СНиП III-4-80 и Правилами техники безопасности при строительстве, ремонте и содержании автомобильных дорог (Транспорт, 1979). 3. ИСПОЛНИТЕЛИ, ПРЕДМЕТЫ И ОРУДИЯ ТРУДА 3.1. Исполнители: Машинист автогрейдера................ 6-го разр. (М-1) - 1 " автополивочной машины..... 4 " (М-2) - 1 " катка моторного..................... 5 " (М-3, М-4, М-5, М-6) - 4 Дорожные рабочие......................... 3 " (Д-1) - 1 " "................................ 2 " (Д-2) - 1 3.2. Машины, инструменты, приспособления и инвентарь, шт. Автогрейдер ДЗ-2 по ГОСТ 9420-79............................................ 1 Распределитель каменной мелочи Д-336 ДС-49......................... 1 Каток моторный массой 15 - 16 т по ГОСТ 5576-74.................. 3 То же, 5 - 6 т.................................................................................... 1 Поливомоечная машина ПМ-130.................................................. 1 Трамбовка ручная металлическая по ГОСТ 11779-74................. 2 Кирка по ГОСТ 1757-76................................................................. 2 Лопата строительная стальная (подборочная) по ГОСТ 3620-76............................................................................................. 2 Металлическая линейка................................................................. 1 Шаблон с уровнем.......................................................................... 1 Ведро................................................................................................ 1 Кувалда кузнечная тупоносая по ГОСТ 11401-75....................... 2 Упорные брусья металлические или деревянные с комплектом костылей (при необходимости)..................................................... 100 м 3.3. Расход материалов на 1000 м2 основания (СНиП IV-45-71 табл. 45-27): шлак доменный отвальный - 239 м3; щебень шлаковый 10 - 20 мм - 20,4 м3; вода - 57,7 м3. 4. ТЕХНОЛОГИЯ ПРОЦЕССА И ОРГАНИЗАЦИЯ ТРУДА 4.1. При устройстве однослойного шлакового основания толщиной 15 см выполняются следующие операции: укладка шлака в мерный валик, увлажнение, разравнивание и подкатка шлака, исправление дефектных мест, укатка основания, поливка основания, распределение шлакового щебня, укатка шлака (график 3). 4.2. Работы рекомендуется выполнять механизированным отрядом, в составе которого имеются машины, указанные в п. 3.2. (рис. 3). Рис. 3. Устройство однослойного основания из доменного шлака: 1 - автомобиль-самосвал; 2 - машина поливомоечная; 3 - автогрейдер; 4 - каток легкий; 5 - каток тяжелый; 6 - распределитель каменной мелочи График 3 5. ПРИЕМЫ ТРУДА Укладка шлака в мерный валик. М-1 собирает шлак в мерный валик за 4 - 6 круговых проходов. Валик должен иметь одинаковое поперечное сечение, ширина валика в основании не должна быть более 2 м. Увлажнение шлака. М-2 увлажняет шлак при норме розлива воды 20 - 25 л на 1 м3 неуплотненного шлака. Разравнивание шлака. Увлажненный шлак М-1 распределяет по основанию равномерным слоем заданной толщины с учетом коэффициента уплотнения. Затем М-1 окончательно планирует основание с приданием проектного профиля. Д-1 при разравнивании шлака удаляет крупные комья. Подкатка шлака. М-3 уплотняет шлак за 3 - 5 проходов катка по одному следу при скорости движения 1,5 - 2,0 км/ч. Первые два-три прохода М-3 делает по краям, последующие проходы смещает к оси основания с перекрытием следов на 2/3 ширины барабана. Выявление дефектных мест и их исправление. Д-1 и Д-2 после подкатки проверяют ровность покрытия и отмечают участки, подлежащие исправлению. Участки основания, на которых имеются дефекты, М-2 исправляет за один-два прохода автогрейдера по одному следу. Поливка основания и его уплотнение. М-4, М-5 и М-6 уплотняют основание за 10 - 15 проходов по одному следу. Скорость движения катка при первых проходах должна быть не более 2 км/ч, при последующих - максимальной, при которой наблюдается перегрузка двигателя. М-4, М-5 и М-6 начинают укатку до краев основания с перемещением к середине с перекрытием предыдущего следа на 30 - 40 см. При уплотнении основания тяжелыми катками М-2 увлажняет шлак при норме розлива 3 - 4 л/м2. Распределение щебня фракции 10 - 20 мм распределителями. Д-2 регулирует величину щели распределителя и следит за равномерным распределением шлакового щебня (на 100 м2 - 20,4 м3). Разметание щебня фракции 10 - 20 мм механическими щетками. Водитель поливомоечной машины механическими щетками разметает щебень. Рассыпанный щебень автощеткой наметают в пустоты. Металлическая щетка должна слегка касаться поверхности уплотненного слоя, чтобы происходило наметание щебня в пустоты, а затем от середины к краям. Д-1 и Д-2 жесткими метлами поправляют отдельные места. Окончательное уплотнение основания после расклинивания. М-4, М-5 и М-6 уплотняют тяжелыми моторными катками за 3 - 4 прохода по одному следу мелкий щебень. Скорость при первых проходах катка 2 - 2,5 км/ч, при последних - до 5 км/ч. Уплотнение начинают от краев к середине с перекрытием ряда на 20 - 30 см. Контроль качества. Д-1 (бригадир) проверяет качество отделки поверхности основания и соответствие поперечных уклонов.

1. ОБЛАСТЬ И ЭФФЕКТИВНОСТЬ ПРИМЕНЕНИЯ КАРТЫ 1.1. Карта предназначена для организации труда рабочих при устройстве фрезами ДС-18А основания толщиной 16 см из тяжелого суглинка с песком, укрепленного 12 % цемента. 1.2. Методы и приемы, рекомендуемые картой, обеспечивают следующие показатели производительности труда: По ЕНиР По карте Выработка на 1 чел.-день, м2...................... 132 159 Затраты труда на устройство 100 м2 основания, чел.-ч......................................... 6,022 5,047 1.3. Карта предусматривает снижение затрат труда и повышение выработки рабочих на 16 %, за счет рационального размещения исполнителей. 2. ПОДГОТОВКА И УСЛОВИЯ ВЫПОЛНЕНИЯ ПРОЦЕССА 2.1. До начала работ земляное полотно должно быть тщательно спланировано по проектным отметкам и хорошо уплотнено при оптимальной влажности. Недопустима укладка слоя укрепленного грунта на переувлажненное земляное полотно. 2.2. Земляное полотно, по которому проходило движение автомобилей, должно быть спрофилировано и подкатано. 2.3. Для обеспечения высокой производительности труда должен быть разработан график работы цементовозов и автоцистерн. 2.4. Объект должен быть обеспечен инвентарным передвижным складом для цемента и запасными емкостями для воды. 2.5. Для удобства маневра машин устраиваются съезды с земляного полотна. 2.6. Грунт, подлежащий укреплению, завозят из резервов скреперами, прицепными тележками и автомобилями на предварительно спланированное и укатанное земляное полотно или заготовляют на обочине, а затем перемещают автогрейдером на готовое земляное полотно. 2.7. Размельчают и перемешивают грунт с цементом и водой дорожными фрезами ДС-18А, которые являются навесным оборудованием к трактору Т-130 МЗГП, снабженному ходоуменьшителем, позволяющим осуществить поступательное движение фрезы со скоростью 109 - 570 м/ч. 2.8. Ширина обрабатываемой фрезой полосы составляет 2,5 м, толщина слоя в рыхлом виде - не более 20 см. Количество проходов и скорость движения фрезы зависит от вида укрепляемого грунта и выполняемой работы. Степень размельчения грунта определяется полевой лабораторией. Размельчение считается достаточным, если количество комков крупнее 5 мм не превышает 25 % общей массы грунта. 2.9. Для россыпи цемента используют распределитель ДС-9, являющийся прицепной машиной к гусеничному трактору Т-74С9 с ходоуменьшителем. Ширина распределителя цемента составляет 2,45 м. Бункер вместимостью 2,3 м загружают автоцементовозами, в случае необходимости можно также автомобилями-самосвалами. 2.10. Перемешивание грунта с цементом производят фрезой за два-три прохода по одному следу. Для окончательного смешения грунта с цементом и водой недостающее до оптимальной влажности смеси количество воды разливают через специальную распределительную систему фрезы с одновременным перемешиванием за два-четыре прохода фрезы по одному следу. 2.11. Окончательную планировку слоя смеси перед уплотнением дефектных мест производят вручную с исправлением. 2.12. Уплотнять цементно-грунтовую смесь рекомендуется самоходными или прицепными катками на пневматических шинах. У прицепных катков тягач тоже должен быть на пневматических шинах. Укатку ведут от краев к оси дороги с перекрытием следов на 20 - 25 см. Заключительные 2 - 3 прохода рекомендуется выполнять катками с металлическими вальцами на малой скорости движения. Уплотнение начинают не позднее 4 - 5 ч после внесения в грунт цемента и воды. При уплотнении необходимо систематически контролировать влажность и плотность цементно-грунтовой смеси.

2.13. На готовом участке цементно-грунтового слоя немедленно после окончания уплотнения устраивают защитную пленку из пленкообразующих материалов: помароля, лака этиноль и различных органических вяжущих. Пленкообразующие материалы распределяют по поверхности цементно-грунтового слоя специальными распылителями, а при их отсутствии - с помощью автогудронатора. Органические вяжущие материалы необходимо подогревать до рабочей температуры: Д-4 до 80 - 90 °С, СГ-25/40 и МГ-25/40 до 60 - 70 °С, СГ-15/25 до 50 - 60 °С. Битумные эмульсин разливают без подогрева. При отсутствии пленкообразующего вещества цементно-грунтовый слой засыпают песком или мелкой супесью (без комков) слоем 5 - 6 см. В последующем этот защитный слой поливают водой 2 - 3 раза в сутки из расчета 4 - 5 л/м2 в течение 10 дней. 2.14. Движение транспорта при укреплении оптимальных смесей и связных грунтов открывают не ранее чем через 7 суток, а при укреплении несвязных грунтов - не ранее 14 суток после окончания работы. 2.15. Работы следует выполнять в соответствии с требованиями СНиП III-40-78 (§ 5), Инструкции по применению грунтов, укрепленных вяжущими материалами, для устройства оснований и покрытий автомобильных дорог (СН-25-74) Госстроя СССР и полностью соблюдать правила техники безопасности и охраны труда рабочих в соответствии с СНиП III-4-80 и с Правилами техники безопасности при строительстве, ремонте и содержании автомобильных дорог (Транспорт, 1979). 3. ИСПОЛНИТЕЛИ, ПРЕДМЕТЫ И ОРУДИЯ ТРУДА 3.1. Исполнители. Трактористы................................................ 6-го разр. (Т-1, Т-2, Т-3) - 3 Машинист автогрейдера............................ 6 " (М-1) - 1 " катка на пневмошинах............. 6 " (М-2) - 1 " автогудронатора....................... 5 " (М-3) - 1 Помощник машиниста автогудронатора 4 " (М-4) - 1 Тракторист................................................... 4 " (Т-4) - 1 Дорожный рабочий.................................... 3 " (Д-1) - 1 " "........................................... 2 " (Д-2) - 1 Водители поливомоечных машин и цементовозов работают по отдельному наряду (путевому листу). 3.2. Машины, инструменты, приспособления, инвентарь, шт. Трактор Т-130 МЗГП................................................................................ 3 Дорожная фреза ДС-18А......................................................................... 3 Автогрейдер ДЗ-2А по ГОСТ 9420-79................................................... 1 Самоходный каток ДУ-31 по ГОСТ 5576-74........................................ 1 Трактор Т-74С9........................................................................................ 1 Распределитель цемента ДС-9............................................................... 1 Автогудронатор ДС-39А (Д-640) или Д-61А по ГОСТ 16385-70....... 1 Поливомоечная машина ПМ-130........................................................... 4 Цементовозы С-571 или ТЦ-3 (С-893), ТЦ-4 (С-9217) по ГОСТ 13669-78......................................................................................... 4 Контрольная рейка................................................................................... 1 Шаблон с уровнем.................................................................................... 1 Лопата строительная стальная (подборочная) по ГОСТ 3620-76....... 1 Грабли металлические............................................................................. 1 Линейка стальная для измерения толщины слоя по ГОСТ 427-75..... 1 3.3. Расход материалов на устройство 1000 м2 основания толщиной 16 см из тяжелого суглинка с песком, укрепленного (12 %) цементом (СНиП IV-45-71 табл. 45-8.9 прим. 2): цемент 400 - 37,4 т, эмульсия битумная - 0,93 т, вода - 18,5 м3. 4. ТЕХНОЛОГИЯ ПРОЦЕССА И ОРГАНИЗАЦИЯ ТРУДА 4.1. При устройстве основания из грунтов, укрепленных цементом, выполняются следующие операции (график 4): профилирование земляного полотна, подкатка земляного полотна перед устройством основания, перемешивание грунта с песком, разравнивание и профилирование грунта автогрейдером, размельчение грунта фрезой, распределение цемента распределителем, перемешивание грунта с цементом, увлажнение с одновременным перемешиванием смеси, разравнивание и планирование цементно-грунтовой смеси автогрейдером с повторным планированием после проверки профиля шаблоном, проверка поперечного профиля по шаблону с исправлением отдельных мест вручную, уплотнение цементно-грунтовой смеси катком на пневматических шинах, устройство защитной пленки из пленкообразующих материалов. 4.2. Работы рекомендуется выполнять механизированным отрядом, имеющим указанные в п. 3.2 машины (рис. 4). Схема движения фрез при перемешивании грунта с цементом показана на рис. 5. График 4 5. ПРИЕМЫ ТРУДА Профилирование земляного полотна. М-1 профилирует земляное полотно автогрейдером за 4 круговых прохода. Подкатка земляного полотна перед устройством основания. М-2 катком на пневматических шинах за 3 прохода по одному следу подкатывает земляное полотно.

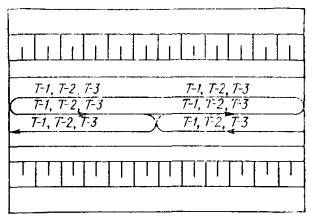

Рис. 4. Устройство оснований из грунтов, укрепленных цементом: 1 - автомобиль-самосвал; 2 - автогрейдер; 3 - фреза дорожная; 4 - цементораспределитель; 5 - каток на пневмошинах; 6 - автогудронатор Перемешивание завезенного грунта с песком автогрейдером. М-1 разравнивает вывезенный грунт и профилирует его автогрейдером равномерным слоем за 4 прохода по одному следу. Толщина слоя грунта не должна быть более 20 см. Размельчение грунта. Т-1, Т-2 и Т-3 производят размельчение грунта фрезами на первой или второй скорости. Размельчают суглинистые грунты за 3 - 4 прохода по одному следу с перекрытием следов на 20 - 30 см. Фрезы работают по всей ширине слоя, следуя друг за другом по смежным полосам на расстоянии не менее 10 м и разворачиваются в конце захватки для второго прохода. Распределение цемента. Т-4 на размельченный грунт распределителем ДС-9 рассыпает цемент. Ширина распределения цемента составляет 2,45 м. Бункер вместимостью 2,3 м3 загружается из автоцементовозов или непосредственно из автомобилей-самосвалов (в случае необходимости). Норма распределения составляет 15 - 20 кг/м2. Регулирование скорости передвижения обеспечивает норму распределения. Перемешивание грунта с цементом. Перемешивание грунта с цементом производится фрезами за 2 - 3 прохода по одному следу. Три фрезы двигаются по полевой полосе со скоростью 500 м/ч, затем переходят на середину и заканчивают перемешивание по правой стороне. Увлажнение смеси с одновременным перемешиванием. Фрезы переходят снова на левую сторону и начинают увлажнение смеси с одновременным перемешиванием ее. Воду вводят первые две фрезы, а третья фреза, идущая вслед за ними только перемешивает смесь. После выполнения работ на первом участке фрезы переходят на второй участок. Рис. 5. Схема движения фрез Т-1, Т-2, Т-3 при перемешивании грунта с цементом Разравнивание и планирование цементно-грунтовой смеси. М-1 окончательно разравнивает и планирует цементно-грунтовую смесь автогрейдером за 4 - 6 круговых проходов. Окончательная планировка основания, контроль качества. Д-1 проверяет толщину цементно-грунтовой смеси, ровность основания и соответствие поперечных уклонов проектным. Д-1 и Д-2 исправляют отдельные места. Д-2 лопатой добавляет свежую смесь на впадинах, снимая излишки на возвышениях. Д-1 граблями разравнивает и исправляет дефектные места. Уплотнение цементно-грунтовой смеси. Уплотнение цементно-грунтовой смеси производится за 10 - 12 проходов по одному следу. Первые два прохода каток должен делать на первой скорости, последующие на второй и 2 - 3 последних прохода снова на первой скорости. Укатка ведется от краев к оси дороги с перекрытием следов на 25 - 30 см. На краях слоя следует сделать 2 - 3 дополнительных прохода катка. При уплотнении необходимо систематически контролировать влажность и плотность цементно-грунтовой смеси. Устройство защитной пленки. Работы ведутся согласно п. 2.13.

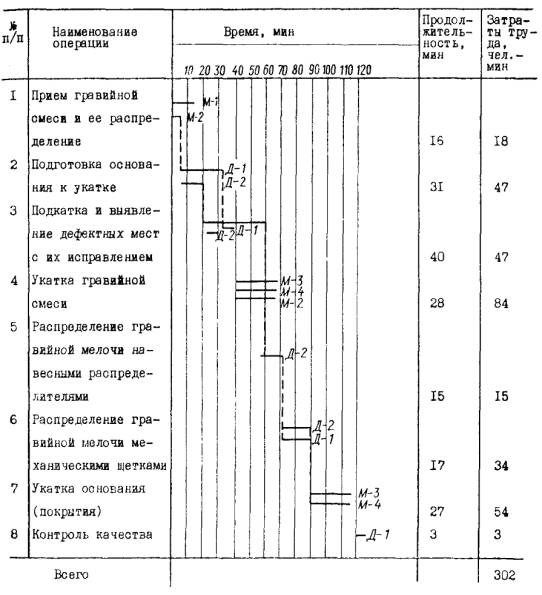

1. ОБЛАСТЬ И ЭФФЕКТИВНОСТЬ ПРИМЕНЕНИЯ КАРТЫ 1.1. Карта предназначена для рациональной организации труда рабочих при устройстве однослойных оснований (покрытий) из гравийных оптимальных смесей толщиной до 15 см. 1.2. Методы и приемы труда, рекомендуемые в карте, обеспечивают следующие показатели производительности труда: По ЕНиР По карте Затраты труда на устройство 100 м2 основания (покрытия), чел.-ч............................... 5,4 5,13 Выработка на 1 чел.-день (при 8-часовой рабочей смене), м2.................................................. 148,0 156,0 1.3. Снижение затрат труда и повышение выработки рабочих достигается за счет применения навесных распределителей щебня, рационального размещения исполнителей. 1.4. Применение карты позволит повысить производительность труда в среднем на 5 % по сравнению с нормами, установленными по ЕНиР. 2. ПОДГОТОВКА И УСЛОВИЯ ВЫПОЛНЕНИЯ ПРОЦЕССА 2.1. Работы следует выполнять, руководствуясь требованиями СНиП III-40-78 и Правилами техники безопасности при строительстве, ремонте и содержании автомобильных дорог (Транспорт, 1979). 2.2. Гравийные основания (покрытия) следует устраивать в любое время года при полной готовности земляного полотна. 2.3. Не допускается россыпь материалов и уплотнение их без создания надежного бокового упора. 2.4. Для улучшения укатки и повышения прочности основания (покрытия) в гравийную смесь, содержащую окатанные зерна, рекомендуется добавлять 20 - 30 % (по массе) щебня или дробленого гравия. 2.5. Необходимо убедиться в отсутствии на участке работ наземных коммуникаций и других предметов, представляющих опасность. 2.6. С целью создания прочной и плотной поверхности верхний слой при уплотнении рекомендуется поливать раствором гигроскопических солей (30 %-ным раствором хлористого кальция с нормой расхода 2 - 3 л/м2). 3. ИСПОЛНИТЕЛИ, ПРЕДМЕТЫ И ОРУДИЯ ТРУДА 3.1. Исполнители. Машинист автогрейдера............ 6-го разр. (М-1) - 1 " катка моторного массой более 5 т....................................... 5 " (М-2, М-3, М-4) - 3 Дорожные рабочие..................... 3 " (Д-1) - 1 " "............................ 2 " (Д-2) - 1 Машинист автополивочной машины работает по отдельному наряду (путевому листу). 3.2. Машины, инструменты, инвентарь, шт. Автогрейдер ДЗ-61 (Д-710)............................................................. 1 Каток моторный массой 5 - 6 т по ГОСТ 5576-74........................ 1 Каток моторный массой 15 - 16 т по ГОСТ 5576......................... 2 Распределитель каменной мелочи навесной ДС-8 (Д-336)......... 1 Поливомоечная машина ПМ-8 по ГОСТ 11779-74...................... 1 Трамбовка ручная металлическая................................................... 3 Кирка по ГОСТ 1757-76.................................................................. 2 Лопата строительная стальная по ГОСТ 3620-78......................... 3 Металлическая линейка................................................................... 1 Шаблон с уровнем............................................................................ 2 Ведро................................................................................................. 1 4. ТЕХНОЛОГИЯ ПРОЦЕССА И ОРГАНИЗАЦИЯ ТРУДА При устройстве однослойного гравийного основания (покрытия) толщиной до 15 см рекомендуется выполнять следующие операции (график 5): гравийную оптимальную смесь завозят автомобилями-самосвалами и разгружают в валик по оси земляного полотна или по краям проезжей части; разравнивают и планируют гравий автогрейдером за 9 - 11 проходов; подкатывают гравийную смесь за 3 - 6 проходов легким катком и поливают водой; укатывают гравийную смесь тяжелыми катками за 10 - 25 проходов; исправляют неровности; распределяют гравийную мелочь навесными распределителями и поливают водой; укатывают гравийную мелочь за 3 - 4 прохода по одному следу. 5. ПРИЕМЫ ТРУДА Прием гравийной смеси и ее распределение. Д-2 дает сигнал на подход самосвала, водитель сгружает гравийную смесь в валик по оси земляного полотна или по краям проезжей части. М-1 разравнивает гравийную смесь за 9 - 11 круговых проходов. Подготовка основания к укатке. Д-1 и Д-2 выравнивают края основания и заполняют образовавшиеся пустоты на стыках полос гравием. Подкатка и выявление дефектных мест с их исправлением. М-2 за 2 - 3 прохода по одному следу подкатывает гравий легким катком. Д-1 проверяет шаблоном поперечные уклоны, ровность покрытия и толщину уплотненного слоя. Д-2 исправляет дефектные места. Укатка гравийной смеси. После исправления дефектных мест М-2 производит подкатку (3 - 6 проходов), а М-3 и М-4 укатывают основание (покрытие) за 10 - 25 проходов. Гравийную смесь укатывают, начиная от обочины, за 3 - 4 прохода по одному следу с последующим приближением катков к оси дороги, перекрывая предыдущие следы на 30 - 40 см и сокращением числа проходов по оси дороги до одного. При уплотнении тяжелыми катками скорость движения в начальные периоды укатки 1,5 - 2 км/ч, а в конце укатки проходы производятся при максимальной рабочей скорости. В процессе уплотнения материал увлажняется поливомоечной машиной. Распределение гравийной мелочи навесными распределителями. Д-2 регулирует величину щели распределителя и следит за равномерным распределением гравийной мелочи. Распределение гравийной мелочи механическими щетками. Машинист автополивочной машины механическими щетками разметает гравийную мелочь. Д-1 и Д-2 жесткими щетками поправляют отдельные места. Укатка основания (покрытия) тяжелыми катками. М-3 и М-4 за 3 - 4 прохода по одному следу при максимальной рабочей скорости движения катков производят укатку основания (покрытия) и подкатку обочин. При укатке гравий увлажняют. Контроль качества. Д-1 проверяет качество готового однослойного основания (покрытия). График 5

1. ОБЛАСТЬ И ЭФФЕКТИВНОСТЬ ПРИМЕНЕНИЯ КАРТЫ 1.1. Карта предназначена для рациональной организации труда рабочих при устройстве двухслойных оснований (покрытий) из гравийных оптимальных смесей толщиной до 35 см распределителем щебня Д-337А. 1.2. Методы и приемы труда, рекомендуемые в карте, обеспечивают следующие показатели производительности труда: По ЕНиР По карте Выработка на 1 чел.-день, м2....................... 108 114 Затраты труда на устройство 100 м2 основания (покрытия), чел.-ч...................... 7,4 7,0 1.3. Снижение затрат труда и повышение выработки рабочих достигается за счет применения распределителя щебня Д-337А, рационального размещения исполнителей и совмещения выполняемых ими операций. 1.4. Применение карты позволит повысить производительность труда на 6 % по сравнению с нормами, установленными по ЕНиР. 2. ПОДГОТОВКА И УСЛОВИЯ ВЫПОЛНЕНИЯ ПРОЦЕССА 2.1. Работы следует выполнять, руководствуясь требованиями СНиП III-40-78 и Правилами техники безопасности при строительстве, ремонте и содержании автомобильных дорог (Транспорт, 1979). 2.2. Устройство двухслойного гравийного основания (покрытия) должно производиться при наличии актов на скрытые работы и приемку основания. 2.3. Для лучшего уплотнения и повышения прочности основания (покрытия) в гравийную смесь, содержащую окатанные зерна, рекомендуется добавлять 20 - 30 % (по массе) щебня или дробленого гравия. 2.4. Необходимо убедиться в отсутствии на участке работ наземных коммуникаций и других предметов, представляющих опасность. 2.5. Гравийные основания (покрытия) можно устраивать в любое время года при полной готовности земляного полотна и соблюдении правил производства работ. 2.6. С целью создания плотной и прочной поверхности верхний слой при уплотнении рекомендуется поливать раствором гигроскопических солей (30 %-ным раствором хлористого кальция с нормой расхода 2 - 3 л/м2). 2.7. Окончательное уплотнение происходит под действием проходящих автомобилей. 2.8. В процессе уплотнения тяжелыми катками возможно появление на поверхности гравийного слоя волнистости («гребенки»). В этих случаях укатку следует приостановить, выяснить и устранить причины, вызвавшие образование «гребенки». Участок с появившейся «гребенкой» следует исправить автогрейдером и снова укатать катком. 2.9. В начале смены машинист устанавливает самоходный распределитель щебня в рабочее положение и производит регулировку разравнивающего бруса и вибрирующих плит. Зазор между нижней плоскостью разравнивающего бруса и основания должен составить 1/3 толщины слоя щебня в плотном теле. 3. ИСПОЛНИТЕЛИ, ПРЕДМЕТЫ И ОРУДИЯ ТРУДА 3.1. Исполнители. Машинист распределителя вяжущего материала........................................... 5-го разр. (М-1) - 1 Машинист катка моторного массой более 5 т............................................. 5 " (М-2, М-3) - 2 Дорожный рабочий........................... 3 " (Д-1) - 1 " ".................................. 2 " (Д-2, Д-3) - 2 3.2. Машины, инструменты, приспособления, инвентарь, шт. Распределитель щебня Д-337А........................................................ 1 Распределитель каменной мелочи навесной Д-336....................... 2 Каток моторный тяжелый................................................................ 2 Поливомоечная машина ПМ-8......................................................... 1 - 2 Трамбовка ручная металлическая..................................................... 2 Кирка.................................................................................................. 2 Лопата строительная стальная (подборочная)................................ 3 Металлическая линейка.................................................................... 2 Шаблон с уровнем............................................................................. 2 Ведро................................................................................................... 1 Кувалда кузнечная тупоносая........................................................... 2 Упорные брусья металлические или деревянные с комплектом костылей (при необходимости)........................................................ 100 м 4. ТЕХНОЛОГИЯ ПРОЦЕССА И ОРГАНИЗАЦИЯ ТРУДА 4.1. При устройстве двухслойного гравийного основания (покрытия) толщиной 35 см выполняются следующие операции (график 6): гравийную оптимальную смесь завозят автомобилями-самосвалами и разгружают для распределения в щебнераспределитель Д-337А; распределяют гравий для нижнего слоя, уплотняют гравийную смесь тяжелыми моторными катками за 10 - 25 проходов с поливкой водой; завозят гравийную оптимальную смесь для второго слоя и разгружают в щебнераспределитель Д-337А; распределяют гравий для верхнего слоя; подготавливают верхний слой под укатку; укатывают верхний слой тяжелыми катками с поливкой водой; завозят гравийную мелочь и распределяют ее навесными распределителями Д-336; уплотняют гравийную мелочь за 3 - 4 прохода по одному следу. 5. ПРИЕМЫ ТРУДА Прием гравийной смеси и ее распределение. Дорожный рабочий (Д-2) дает сигнал на подход самосвала, доставляющего гравийную смесь. Д-2 наблюдает за тем, чтобы в бункер не попали посторонние предметы, которые могут вызвать поломку рабочих органов распределителя щебня, дает сигнал на отход самосвала, ведет учет поступающего гравия. Машинист М-1 рассыпает и уплотняет гравий. Подготовка нижнего слоя основания (покрытия) к укатке. Дорожные рабочие (Д-2 и Д-3) выравнивают края основания и заполняют гравием образовавшиеся пустоты на стыках двух полос после распределителя гравийной смеси. Дорожный рабочий (Д-1) контролирует ровность основания, поперечные уклоны и толщину уплотненного слоя, исправляет дефектные места. Укатка нижнего слоя основания (покрытия). После исправления дефектных мест машинисты (М-2 и М-3) укатывают тяжелыми катками (за 10 - 25 проходов) основание. Гравийную смесь укатывают, начиная с обочины, с приближением к оси дороги, перекрывая предыдущие следы на 30 - 40 см. Скорость движения в начальные периоды укатки должна быть 1,5 - 2 км/ч, а в конце укатки проходы катков должны проводиться на максимальной рабочей скорости. В процессе уплотнения (2 - 3 прохода) материал увлажняют поливомоечной машиной. График 6 Прием гравийной смеси для верхнего слоя и ее распределение. Работы выполняются аналогично п. 4. Подготовка верхнего слоя в укатке. Работы выполняются аналогично п. 2. Укатка верхнего слоя. Работы выполняются аналогично п. 3. Распределение гравийной мелочи навесными распределителями. Дорожный рабочий (Д-2) регулирует величину щели распределителя и следит за равномерным распределением гравийной мелочи (5 - 10 мм) в количестве 1,5 - 2 м3 на 100 м2. Распределение гравийной мелочи механическими щетками. Водитель поливомоечной машины механическими щетками разметает гравийный материал. Дорожные рабочие (Д-2 и Д-3) жесткими щетками поправляют отдельные места. Окончательная укатка основания (покрытия). Машинисты (М-3 и М-4) за 3 - 4 прохода по одному следу на максимальной рабочей скорости движения тяжелых катков производят укатку покрытия. При укатке гравий увлажняют. Контроль качества. Дорожный рабочий (Д-1) проверяет качество гравийной оптимальной смеси и качество подготовки основания, толщину укладываемого слоя, качество отделки поверхности, кромок, соответствие поперечных уклонов проектным.

1. ОБЛАСТЬ И ЭФФЕКТИВНОСТЬ ПРИМЕНЕНИЯ КАРТЫ 1.1. Карта предназначена для организации труда рабочих при устройстве покрытий из грунта, укрепленного органическими вяжущими (битум или деготь) в количестве 8 - 10 % массы грунта толщиной 8 см. 1.2. Методы и приемы, рекомендуемые картой, обеспечивают следующие показатели производительности труда: По ЕНиР По карте Выработка на 1 чел.-день, м2............ 149 168 Затраты труда на устройство 100 м2 основания, чел.-ч.............................. 5,38 4,75 Снижение затрат труда и повышение выработки на 12 % достигается за счет рационального размещения исполнителей и совмещения выполняемых ими операции. 2. ПОДГОТОВКА И УСЛОВИЯ ВЫПОЛНЕНИЯ ПРОЦЕССА 2.1. Битумно-грунтовые покрытия дорожными фрезами допускается устраивать в сухую погоду при температуре воздуха не ниже +15 °С. 2.2. Наилучшее перемешивание грунта с битумом фрезой Д-530 достигается при толщине слоя в плотном теле до 16 см. 2.3. Укреплять органическими вяжущими рекомендуется грунты, близкие к крупнозернистым оптимальным смесям, содержащим не более 50 % частиц от 2 до 5 мм. Пригодны также пылеватые супеси и легкие суглинки с числом пластичности от 3 до 12; не пригодны жирные глины с числом пластичности более 27. Состав смеси и расход вяжущего определяется лабораторией перед началом работ. 2.4. Влажность минеральных материалов обрабатываемой смеси должна быть в пределах 1 - 4 %. При большей влажности смесь необходимо просушить, перемешивая автогрейдером. 2.5. В качестве вяжущих материалов применяются жидкие битумы и дегти в подогретом состоянии (МГ-25/40; МГ-40/70; МГ-70/130; СГ-25/40; СГ-40/70 СГ-70/130) или битумные эмульсии. Вяжущие вводят в грунт через распределительное устройство фрезы за один прием. 2.6. Земляное полотно, на котором устраивают битумно-грунтовое покрытие (основание) должно иметь проектный профиль и быть уплотненным. 2.7. Длину сменных захваток, в км, определяют по формуле:

где Ф - число фрез на участке работ; t - продолжительность рабочей смены, ч; Кв - коэффициент использования фрез по времени в течение смены; Р - общее число проходов фрезы, необходимое для выполнения данной операции (см. табл.); v - рабочая скорость фрезы при выполнении данной операции. Значение отношения Р/v в зависимости от числа проходов и рабочей скорости фрезы

2.8. Окончательное число проходов по одному месту и оптимальная скорость устанавливается на месте работ после пробных проходов фрезы. 2.9. Степень размельчения грунта определяется полевым лабораторным настом. Размельчение считается достаточным, если количество комков крупнее 5 мм не превышает 25 % общей массы грунта. 2.10. При устройстве покрытий (оснований) способом смешения на дороге устройство поверхностной обработки является обязательным. Ее устройство в настоящую карту не включено. 2.11. Работы следует выполнять в соответствии с требованиями СНиП III-Д.40-80, Инструкцией по применению грунтов, укрепленных вяжущими материалами для устройства оснований и покрытий автомобильных дорог (СН-25-74) Госстроя СССР, полностью соблюдая правила техники безопасности и охраны труда рабочих в соответствии с СНиП III-40-78, и Правилами техники безопасности при строительстве, ремонте и содержании автомобильных дорог (Транспорт, 1979). 3. ИСПОЛНИТЕЛИ, ПРЕДМЕТЫ И ОРУДИЯ ТРУДА 3.1. Исполнители. Тракторист......................................... 6-го разр. (Т-1, Т-2, Т-3) - 3 Машинист автогрейдера................... 6 " (М-1) - 1 " катка на пневмошинах 6 " (М-2) - 1 Дорожный рабочий........................... 3 " (Д-1) - 1 " ".................................. 2 " (Д-2) - 1 Водители поливомоечных машин битумовозов работают по отдельному наряду (путевому листу). Вывозка грунта из боковых резервов или карьеров скреперами или самосвалами в состав работ звена не входит. 3.2. Машины, инструменты, приспособления инвентарь, шт. Трактор Т-130 МЗГП....................................................... 3 Дорожная фреза ДС-18................................................... 3 Автогрейдер ДЗ-2А по ГОСТ 9420-74.......................... 1 Самоходный каток ДУ-31 по ГОСТ 556-74.................. 1 Автобитумовозы ДС-41А............................................... 3 - 4 Поливомоечная машина ПМ-130................................... 1 - 2 Металлическая линейка для измерения толщины слоя по ГОСТ 427-75.................................................................... 1 Шнур трассировочный крученый, льнопеньковый по ГОСТ 5107-70............................................................................. 20 м Лопаты подборочные по ГОСТ 3620-76...................... 2 Грабли металлические.................................................... 1 3.3. Расход материалов. На устройство 1000 м2 покрытия расходуется воды 6,4 м3, грунта 88 м3 вяжущих материалов (битума или дегтя) для нижнего слоя покрытия при супесчаных грунтах 13,2 т, при суглинистых 15,7 т и для верхнего слоя покрытия соответственно 16,5 и 19,65 т. 4. ТЕХНОЛОГИЯ ПРОЦЕССА И ОРГАНИЗАЦИЯ ТРУДА 4.1. При устройстве покрытия из грунтов, укрепленных органическими вяжущими материалами, выполняются следующие операции (график 7): профилирование земляного полотна, подкатка земляного полотна, перемешивание грунта с добавками (в случае необходимости), разравнивание и профилирование грунта автогрейдером, размельчение грунта фрезой, перемешивание грунта с битумом, разравнивание и профилирование битумно-грунтовой смеси, проверка поперечного профиля по шаблону и исправление отдельных мест вручную, уплотнение битумно-грунтовой смеси катком на пневматических шинах. 4.2. Работы рекомендуется выполнять механизированным отрядом, имеющим машины, указанные в п. 3.2 (рис. 6). Рис. 6. Устройство битумно-грунтовых покрытий методом смешения на дороге дорожными навесными фрезами: 1 - автомобиль-самосвал; 2 - автогрейдер; 3 - фреза дорожная; 4 - автобитумовоз; 5 - каток на пневмошинах 5. ПРИЕМЫ ТРУДА Разравнивание и профилирование грунта. М-1 разравнивает вывезенный грунт и профилирует его автогрейдером равномерным слоем за 2 - 3 прохода по одному следу. Толщина слоя грунта не должна превышать 20 см. Размельчение грунта. Т-1, Т-2, Т-3 производят размельчение грунта фрезами на первой или второй скорости. Фрезы размельчают легкие супесчаные грунты за 1 - 2 прохода фрезы по одному следу, тяжелые суглинистые грунты за 3 - 4 прохода с перекрытием следов на 20 - 30 см. Фрезы работают по всей ширине слоя, следуя друг за другом по смежным полосам на расстоянии не менее 10 м и разворачиваются в конце захватки для второго прохода. Перемешивание грунта с битумом. Т-1, Т-2, Т-3 перемешивают грунт с битумом или эмульсией за 1 - 2 прохода по одному месту на 1 - 2 скорости с перекрытием следов на 20 - 30 см. Битумовоз перемещается впереди фрезы, вяжущие вводятся в грунт через распределительное устройство фрезы за один прием. Одновременно с распределением вяжущие перемешиваются с грунтом. Разравнивание профилирование битумно-грунтовой смеси. М-1 разравнивает и профилирует битумно-грунтовую смесь за 2 - 3 прохода по одному следу. Исправление дефектных мест. М-1 исправляет за дополнительные проходы автогрейдера отдельные места, выявленные после проверки поперечных уклонов покрытия шаблоном. Д-1 и Д-2 проверяют толщину слоя, поправляют кромки основания и выравнивают их по шнуру, проверяют ровность покрытия при помощи рейки. График 7 Уплотнение битумно-грунтовой смеси. М-2 уплотняет смесь самоходным пневмокатком за 10 - 15 проходов по одному следу, начиная от краев с перекрытием следов на 20 - 30 см. Для укрепления краев основания число проходов катка по краям следует увеличить на 2 - 3 прохода. Скорость укатки в начале периода 1,5 - 2 км/ч, а к концу укатки может быть доведена до максимальной рабочей скорости. Контроль качества. Д-1 (бригадир) проверяет качество укладки покрытия, толщину укладываемого слоя, ровность слоя и соответствие поперечных уклонов проектным.

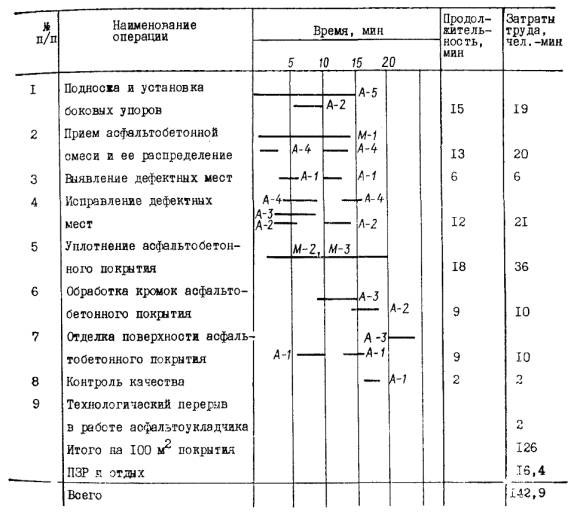

1. ОБЛАСТЬ И ЭФФЕКТИВНОСТЬ ПРИМЕНЕНИЯ КАРТЫ 1.1. Карта предназначена для организации труда рабочих при устройстве покрытий и оснований методом смешения на дороге автогрейдером. 1.2. Методы и приемы, рекомендуемые в карте, обеспечивают следующие показатели производительности труда: По ЕНиР По карте Выработка на 1 чел.-день, м2..................... 114 126 Затраты труда на устройство 100 м2 покрытия, чел.-ч......................................... 7,027 6,35 Снижение затрат труда и повышение выработки на 10 % достигается за счет рационального размещения исполнителей и совмещения выполняемых ими операций. 2. ПОДГОТОВКА И УСЛОВИЯ ВЫПОЛНЕНИЯ ПРОЦЕССА 2.1. Метод смешения на дороге применяют при строительстве новых дорог и при капитальном ремонте и усилении существующих. 2.2. Если полностью или частично используется минеральный материал существующей дорожной одежды (щебеночного или гравийного покрытия), в подготовительные работы включают дополнительные операции по очистке и кирковке существующего покрытия на заданную глубину и прогрохотку используемых каменных материалов. 2.3. Перед кирковкой старых, хорошо уплотненных покрытий в сухую погоду рекомендуется поливать их водой в количестве 3 - 5 л/м2. 2.4. Если для гранулометрического состава вводят добавки недостающих фракций или гравийный материал обогащают щебнем, то в первую очередь должно быть выполнено предварительное перемешивание основного материала с добавками, добавки в виде отдельного валика параллельно основному или рассыпают равномерным слоем по основному материалу перед смешением. 2.5. В качестве минерального материала применяются гравийные или щебеночные смеси, чаще гравийные оптимальные смеси из местных гравийных карьеров. Гравийные оптимальные смеси

Примечание. Расход дегтя в 1,1 - 1,2 раза больше вследствие большой его плотности. Состав смеси и расход вяжущего материала определяется лабораторией перед началом работ. 2.6. Влажность минеральных материалов обрабатываемой смеси должна быть в пределах 1 - 4 %. При большей влажности смесь необходимо просушить путем перемешивания автогрейдером. 2.7. Минеральные материалы применяются в холодном состоянии, а жидкие битумы и дегти в качестве вяжущих - в подогретом состоянии (МГ-25/40, СГ-25/40, МГ-40/70, СГ-40/70, деготь Д-4 при температуре 60 - 70 °С). Битумные эмульсии применяются без подогрева. 2.8. Минеральный материал доставляется автомобилями-самосвалами и разгружается по оси дороги. 2.9. Количество гравия или щебня определяется по расчету, при этом учитывается коэффициент уплотнения. 2.10. Поверхность основания, на котором устраивается черногравийное или щебеночное покрытие, перед началом работ должна быть тщательно очищена от пыли и грязи. 2.11. При использовании для приготовления смесей автогрейдера оптимальная смесь распределяется из вала на ширину, меньшую ширины проезжей части на 1 м, чтобы при обработке вяжущее не стекало на обочины. 2.12. Перед розливом вяжущего материала кирковщиком автогрейдера или бороной делаются неглубокие продольные борозды, препятствующие отеканию битума на основание (для этих же целей ширина розлива должна быть с каждой стороны на 0,1 - 0,15 м меньше ширины подготовленного слоя минерального материала). 2.13. Устройство черного покрытия по способу смешения на дороге следует производить при температуре не ниже +15 °С. 2.14. При устройстве черного покрытия любого типа обязательна поверхностная обработка. Ее устройство в настоящую карту не включено. 2.15. Перед началом розлива битума машинист прогревает распределительную систему автогудронатора. 2.16. При устройстве черного покрытия методом смешения на дороге следует руководствоваться СНиП III-40-78 § 8, Инструкцией по устройству оснований и покрытий из щебня (гравия), обработанного органическими вяжущими материалами (Транспорт, 1978), Правилами техники безопасности при строительстве, ремонте и содержании автомобильных дорог (Транспорт, 1979). 3. ИСПОЛНИТЕЛИ, ПРЕДМЕТЫ И ОРУДИЯ ТРУДА 3.1. Исполнители. Машинист автогрейдера................................ 6-го разр. (М-1) - 1 автогудронатора........................... 5 " (М-2) - 1 Помощник машиниста автогудронатора...... 4 " (М-3) - 1 Машинист катка моторного........................... 5 " (М-4, М-5) - 2 Дорожный рабочий........................................ 4 " (Д-1) - 1 То же................................................................ 3 " (Д-2) - 1 ".................................................................... 2 " (Д-3) - 1 ".................................................................... 1 " (Д-4) - 1 Водители поливомоечных машин и битумовозов работают по отдельному наряду (путевому листу). 3.2. Машины, инструменты, приспособления и инвентарь, шт. Автогрейдер ДЗ-2А по ГОСТ 9430-79............................ 1 Каток массой 5 - 6 т по ГОСТ 5576-74............................ 1 Каток массой 15 - 16 т по ГОСТ 5576-74........................ 1 Автобитумовоз ДС-41А.................................................... 2 - 4 Поливомоечная машина ПМ-130..................................... 1 - 2 Кувалда кузнечная тупоносая по ГОСТ 11401-75.......... 1 Лопата подборочная по ГОСТ 3620-76........................... 3 Металлическая линейка для измерения толщины слоя по ГОСТ 427-75...................................................................... 1 Шнур трассировочный крученый льнопеньковый по ГОСТ 15107-70.............................................................................. 20 м Топоры плотницкие по ГОСТ 1699-73........................... 2 Шаблон с уровнем............................................................. 2 Упорные брусья металлические или деревянные с комплектом костылей............................................................................. 100 м 3.3. Расход материалов на устройство 1000 м2 покрытия толщиной 6 см гравийной оптимальной смеси (СНиП IV-45-71, табл. 45-46 «В»). Смесь гравийная оптимальная, м..................................... 74 Битум жидкий, т................................................................. 7,6 Вода, м3............................................................................... 2,01 4. ТЕХНОЛОГИЯ ПРОЦЕССА И ОРГАНИЗАЦИЯ ТРУДА 4.1. При устройстве покрытия и основания способом смешения на дороге выполняются следующие операции (график 8): разравнивание минерального материала, выставленного на дороге, розлив заданной нормы вяжущего материала в несколько приемов, предварительное смешение вяжущего материала с минеральным материалом после каждого розлива, окончательное перемешивание, разравнивание и профилирование смеси под укатку, уплотнение. Рис. 7. Устройство черных гравийных и щебеночных покрытий способом смешения на дороге: 1 - автомобиль-самосвал; 2 - автогрейдер; 3 - автобитумовоз; 4 - каток легкий; 5 - каток тяжелый 4.2. Работы рекомендуется выполнять механизированным отрядом, в составе которого имеются указанные в п. 3.2 машины (рис. 7). 4.3. Схема проходов автогрейдера при разравнивании и профилировании черной смеси показана на рис. 8. 5. ПРИЕМЫ ТРУДА Собирание смеси в валик. Вывезенный грунт М-1 ножом автогрейдера, установленным под углом 45° за 4 - 6 круговых проходов собирает в мерный валик. Разравнивание валика под розлив вяжущего материала. М-1 разравнивает автогрейдером выставленный по оси дороги минеральный материал на ширину, которая при розливе вяжущего из автогудронатора не повлечет потерь от стекания. Первый розлив вяжущего материала. М-2 ведет машину на установленной скорости, а М-3 на распределительном устройстве следит за тем, чтобы розлив битума был равномерным (1,5 - 2,5 л/м2) и чтобы вся полоса покрывалась битумом. Битум из сопел должен выходить в виде наклонных лент и равномерно покрывать поверхность покрытия. У конечной границы розлива М-3 перекрывает краны розлива и ставит их в положение «отсос» и поднимает распределительные трубы соплами вверх. М-2 в это время останавливает автогудронатор. Рис. 8. Схема проходов автогрейдера при разравнивании и профилировании черной смеси: I - валик смеси; II - земляное полотно; III - отвал автогрейдера; 1 - 19 - последовательность проходов автогрейдера Разравнивание валика под розлив вяжущего материала и перемешивание. М-1 смешивает минеральный материал с битумом (дегтем), перемещая его от оси дороги в обе стороны круговыми проходами (4 - 6) с последующим собиранием в валик, расположенный по оси дороги. Второй розлив вяжущего материала. Работы выполняются согласно п. 3 графика. Разравнивание валика под розлив вяжущего и перемешивание. Работы выполняются согласно п. 4 графика. Третий розлив вяжущего материала. Работы выполняются согласно п. 3 графика. Разравнивание валика под розлив вяжущего материала и перемешивание. Работы выполняются согласно п. 4 графика. Четвертый розлив вяжущего материала. М-2 и М-3 выполняют последний розлив битума или дегтя из расчета 1,0 - 1,5 л/м2 с тем, чтобы исправить места с сухой смесью и избежать образования мест с жирной смесью. Разравнивание валика и перемешивание. Работы выполняются согласно п. 4 графика. Окончательное смешивание. Работы выполняются согласно п. 4 графика. Количество проходов грейдера от 25 до 40. Подноска и установка упорных брусьев. Д-3 и Д-4 устанавливают упорные брусья и закрепляют их. Д-3 снимает брусья с готовых участков и грузит их на автомобиль для перевозки к месту установки. Разгружает их и помогает Д-4 натягивать трассировочный шнур, по которому и устанавливает брусья, закрепляя их костылями. Разравнивание и профилирование смеси под укатку. М-1 за 4 - 5 проходов распределяет готовую смесь слоем заданной ширины и толщины с учетом уплотнения и придания покрытию требуемого профиля. Нож автогрейдера устанавливается под углом 45 - 60° к оси дороги. Д-1 и Д-2 исправляют поперечный профиль покрытия под шаблон, обрезают края по шнуру, отделывают стыки и выглаживают утюгом-шаблоном. Отделка поверхности покрытия. Д-3 и Д-4 заготавливают мелкую черную смесь для отделки поверхности небольшими конусами на обочине дороги. Д-1 и Д-2 исправляют вручную отдельные места, имеющие раковины и просадки, разравнивают и засыпают мелкую смесь под каток. Уплотнение покрытия. М-4 и М-5 начинают укатку от упорных брусьев с перемещением последующих проходов к середине и перекрытием следов на 20 - 30 см. Скорость движения катков при подкатке составляет 1,5 - 2 км/ч, при уплотнении тяжелыми катками первые проходы делают со скоростью 1,5 - 2 км/ч (3 - 5 проходов), последующие - с максимальной скоростью (10 - 15 проходов). Контроль качества. Д-1 проверяет качество смеси, правильность установки боковых упоров, качество подготовки основания, толщину укладываемого слоя, качество отделки кромок и швов покрытия, соответствие поперечных уклонов проектным.

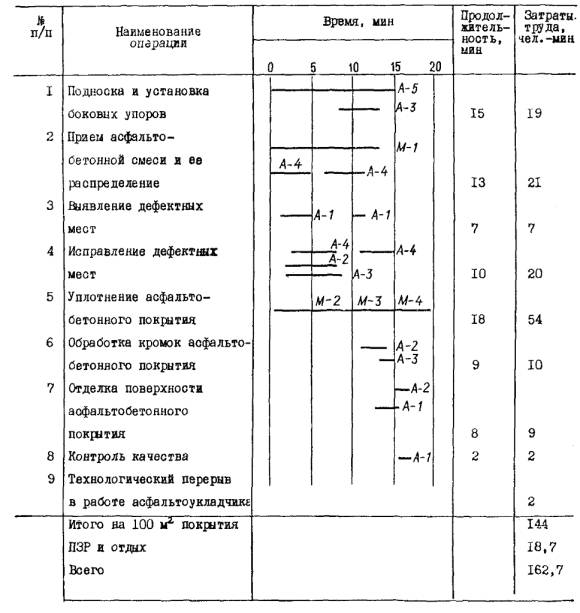

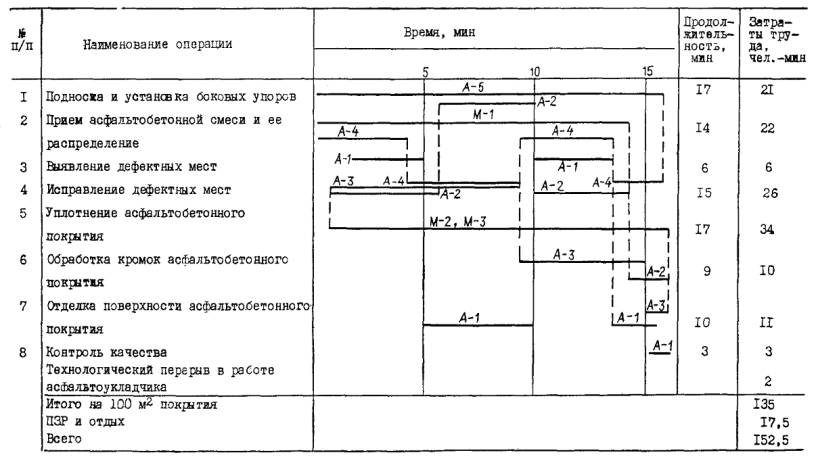

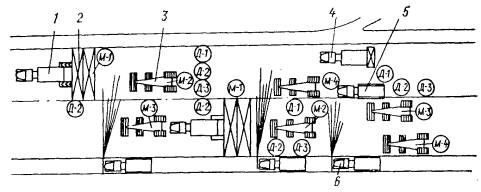

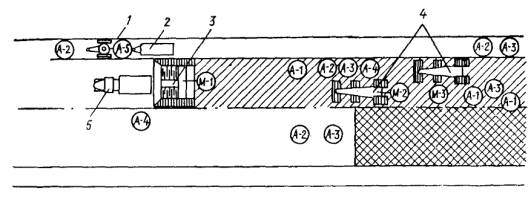

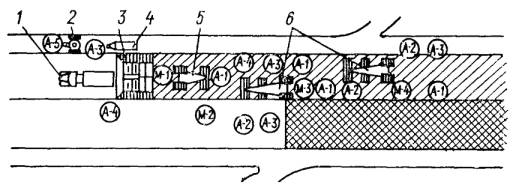

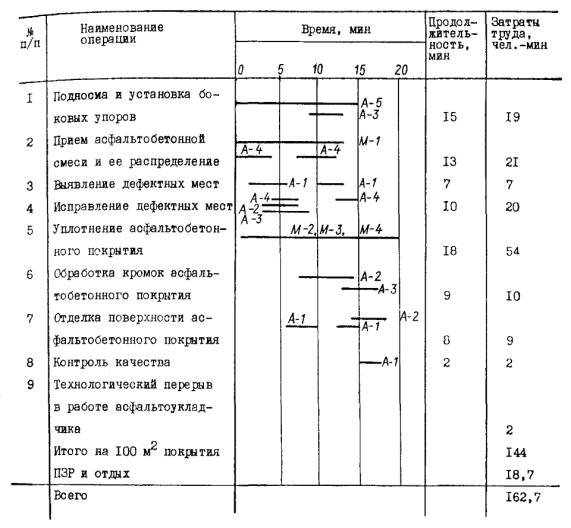

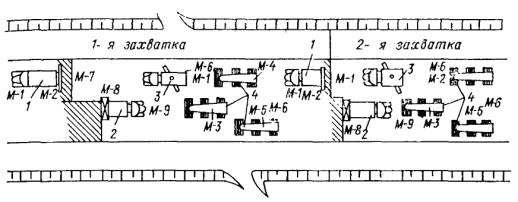

1. ОБЛАСТЬ И ЭФФЕКТИВНОСТЬ ПРИМЕНЕНИЯ КАРТЫ 1.1. Карта предназначена для организации труда рабочих при устройстве верхнего слоя покрытия толщиной 3,5 см из горячего мелкозернистого асфальтобетона одним самоходным асфальтоукладчиком и тремя дорожными самоходными катками. 1.2. Методы и приемы, рекомендуемые картой, обеспечивают следующие показатели производительности труда. По ЕНиР По карте Выработка на 1 чел.-день, м2................. 246 295 Затраты труда на устройство 100 м2 покрытия, чел.-ч..................................... 3,25 2,71 Снижение затрат труда и повышение выработки рабочих достигается за счет рационального размещения исполнителей. Численный состав звена уменьшен по сравнению с ЕНиР на два человека, при этом производительность труда возросла на 17 %. 2. ПОДГОТОВКА И УСЛОВИЯ ВЫПОЛНЕНИЯ ПРОЦЕССА 2.1. Основание под покрытие должно быть ровным, прочным, сухим и чистым. Укладка асфальтобетонной смеси в дождь или на мокрое и загрязненное основание не допускается. 2.2. Для обеспечения хорошей связи покрытия с основанием необходима обработка основания путем розлива жидкого битума в количестве 0,5 - 0,8, вязкого битума 0,4 - 0,6 или битумной эмульсии 0,6 - 0,9 л/м2. Особенно это необходимо при устройстве однослойного покрытия. Розлив вяжущего материала не производится, если укладка ведется по новому основанию с применением органических вяжущих материалов. 2.3. На уклонах более 4 % укладывать асфальтобетонную смесь следует снизу вверх. 2.4. Во избежание прилипания смеси внутренние стенки и дно кузова автосамосвала предварительно обрабатываются мазутом или нефтью с помощью специальных распылителей или вручную. 2.5. Перед укладкой асфальтобетонной смеси необходимо проверить наличие паспорта на смесь, в котором указаны вид смеси, ее температура, время отправки, количество. 2.6. Во избежание прилипания смеси к вальцам катков перед укаткой вальцы следует протереть ветошью, смоченной керосином. В процессе укатки вальцы катков смачивают смесью воды с керосином в пропорции 1:1. Не разрешается для этих целей применять соляровое масло и топочный мазут. 2.7. В конце укатываемой полосы во избежание раскатывания смеси следует положить и закрепить костылями упорный брус, толщина которого должна быть равна толщине слоя покрытия в плотном теле. 2.8. В процессе работы асфальтоукладчика на высокой рабочей скорости могут возникнуть дефекты при укладке смеси: разрывы и трещины в слое уложенной смеси, пустоты по краям полосы. В этих случаях машинист должен снизить рабочую скорость асфальтоукладчика для лучшего уплотнения смеси трамбующим брусом. 2.9. Работы следует выполнять, соблюдая правила техники безопасности (СНиП III-4-80), правила производства работ (СНиП III-40-78). 3. ИСПОЛНИТЕЛИ, ПРЕДМЕТЫ И ОРУДИЯ ТРУДА 31. Исполнители. Машинист укладчика асфальтобетона...... 6-го разр. (М-1) - 1 " катка моторного...................... 5 " (М-2, М-3, М-4) - 3 Асфальтобетонщик..................................... 5 " (А-1) - 1 "...................................................... 3 " (А-2, А3) - 2 "...................................................... 2 " (А-4) - 1 "...................................................... 1 " (А-5) - 1 Водители автосамосвалов работают по отдельному наряду (путевому листу). 3.2. Машины, инструменты, приспособления, инвентарь, шт. Асфальтоукладчик самоходный ДС-1 по ГОСТ 21915-75........... 1 Каток дорожный моторный массой 10 - 18 т по ГОСТ 5576-74.............................................................................................. 2 То же, массой до 8 т......................................................................... 1 Жаровня передвижная..................................................................... 1 Термометр стеклянный технический по ГОСТ 2823-73Е............ 2 Котел битумный передвижной вместимостью 100 - 300 л......... 1 Утюг металлический........................................................................ 1 Райбовка (терка)............................................................................... 2 Грабли металлические..................................................................... 1 Трамбовка прямоугольная формовочная по ГОСТ 11777-74....... 1 Рейка металлическая........................................................................ 1 Лопата стальная строительная по ГОСТ 3620-76......................... 4 Кувалда кузнечная тупоносая по ГОСТ 11401-75........................ 3 Перфоратор ручной пневматический по ГОСТ 10750-73............ 1 Шнур льнопеньковый крученый длиной 50 м по ГОСТ 5107-70.............................................................................................. 1 Рулетка измерительная металлическая по ГОСТ 7502-69........... 1 Шаблон с уровнем............................................................................ 1 Линейка измерительная металлическая по ГОСТ 427-75............ 1 Ведро................................................................................................. 1 Разравниватель смеси...................................................................... 1 Гладилка (изготовляется в мастерской)......................................... 2 Черпак............................................................................................... 1 Лейка................................................................................................. 2 Каток ручной.................................................................................... 1 Брусья упорные металлические или деревянные с комплектом костылей...................................................................... 100 м 3.3. Расход материалов на укладку 1000 м покрытия из мелкозернистого асфальтобетона: асфальтобетон мелкозернистый (с повышенным содержанием щебня по СНиП IV-45-71) - 84 т.; вяжущие жидкие материалы - 0,47 т. 4. ТЕХНОЛОГИЯ ПРОЦЕССА И ОРГАНИЗАЦИЯ ТРУДА 4.1. При устройстве верхнего слоя покрытия из мелкозернистого асфальтобетона выполняются следующие операции (график 9): устройство боковых упоров (если это предусмотрено проектом производства работ), прием и укладка асфальтобетонной смеси, уплотнение асфальтобетонной смеси. 4.2. Работы рекомендуется выполнять механизированным отрядом (рис. 9). 4.3. Схема движения самоходного асфальтоукладчика на сменной захватке показана на рис. 10. 5. ПРИЕМЫ ТРУДА Подноска и установка боковых упоров. А-3 и А-5 снимают боковые упоры с машин, очищают и подносят их к новому месту укладки. Перед установкой упоров на прямых участках дороги по кромке натягивают шнур. Затем устанавливают упоры по шнуру и закрепляют их костылями, которые забивают в основание. Прием асфальтобетонной смеси и ее распределение. А-4 подает сигнал на подход автосамосвала, принимает асфальтобетонную смесь в бункер асфальтоукладчика. В процессе выгрузки автосамосвал перемещается за укладчиком. Из бункера М-1 питателем подает смесь к распределительному шнеку; распределенная смесь предварительно уплотняется трамбующим брусом, а затем заглаживается выглаживающей плитой. После разгрузки смеси А-4 подает сигнал на отход автосамосвала. График 9 Выявление дефектных мест. После подкатки смеси легким катком (2/3 прохода по одному следу) А-1 устанавливает контрольную рейку параллельно продольной оси покрытия несколько раз на поперечнике и определяет дефектные места. Исправление дефектных мест. А-2, А-3 и А-4 немедленно исправляют дефектные места. А-2 слегка взрыхляет граблями поверхность дефектных мест. А-3 и А-4 лопатами добавляют свежую смесь на впадинах, снимают излишки на возвышениях и заглаживают поверхность райбовкой.

Рис. 9. Устройство верхнего слоя покрытия из горячего мелкозернистого асфальтобетона: 1 - автомобиль-самосвал; 2 - передвижной битумный котел; 3 - самоходный асфальтоукладчик; 4 - передвижная жаровня; 5 - каток легкий; 6 - каток тяжелый Уплотнение асфальтобетонного покрытия. После проверки качества укладки асфальтобетонной смеси и исправления дефектных мест по указанию А-1 М2, М-3 и М-4 приступают к укатке уложенного слоя. Уплотнение смеси начинают от края проезжей части к середине с перекрытием следа на 1/3 вальца при первых проходах и на 20 - 30 см при последующих проходах. В начале уплотнения рекомендуется скорость катков 1,5 - 2 км/ч, а после 5 - 6 проходов по одному следу ее нужно увеличить: для катков с гладкими вальцами в пределах 3 - 5, для виброкатков - 2 - 3, для катков на пневматических шинах - 5 - 8 км/ч. Рис. 10. Схема движения самоходного асфальтоукладчика на сменной захватке: 1 - самоходный асфальтоукладчик; 2 - готовое покрытие Обработка кромок асфальтобетонного покрытия. А-2 и А-3 обрабатывают кромки покрытия, готовят сопряжения полос к обработке (обрубают асфальтобетон, подогревают места сопряжения и смазывают их битумом). Отделка поверхности асфальтобетонного покрытия. А-2 выполняет работы по отделке швов на сопряжении полос, отделывает поверхность покрытия, выдерживая толщину слоя, соблюдая условия ровности и обеспечивая проектный поперечный уклон. Контроль качества. А-1 проверяет качество асфальтобетонной смеси, правильность установки боковых упоров, качество подготовки основания и качество обработки его битумом или эмульсиями, толщину укладываемого слоя, качество отделки поверхности, кромок и швов покрытия, ровность покрытия и соответствие поперечных уклонов проектным. В процессе работы асфальтоукладчика А-1 регулирует положение выглаживающей плиты.

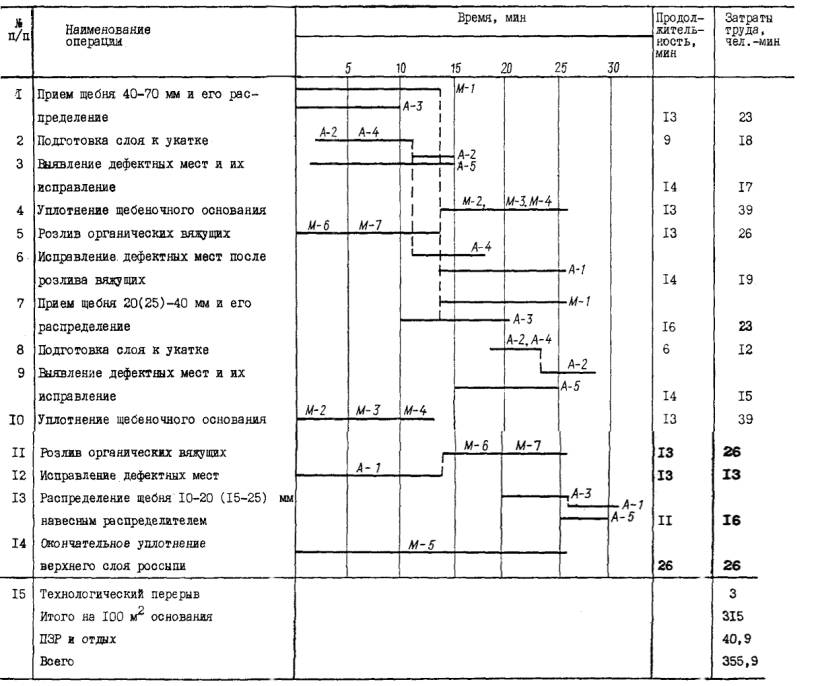

1. ОБЛАСТЬ И ЭФФЕКТИВНОСТЬ ПРИМЕНЕНИЯ КАРТЫ 1.1. Карта предназначена для организации труда рабочих при устройстве однослойного асфальтобетонного покрытия толщиной 5 см на двухслойном щебеночном основании: верхний слой - из щебня толщиной 8 см, пропитанный битумом, нижний - из щебня толщиной 16 см. 1.2. Показатели производительности труда: