|

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР КОНСТРУКЦИИ ДЕРЕВЯННЫЕ КЛЕЕНЫЕ МЕТОД

ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ КЛЕЕВЫХ СОЕДИНЕНИЙ ГОСТ 25885-83 ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО ДЕЛАМ СТРОИТЕЛЬСТВА Москва РАЗРАБОТАН Государственным комитетом СССР по делам строительства; Министерством лесной, целлюлозно-бумажной и деревообрабатывающей промышленности СССР ИСПОЛНИТЕЛИ Л.М. Ковальчук, д-р техн. наук (руководитель темы); Е.Н. Баскакин; Р.Н. Верещагина; А.В. Ткаченко; И.Ф. Савченко; Е.В. Матвеев; В.И. Тихонович; Г.В. Левушкин ВНЕСЕН Центральным научно-исследовательским институтом строительных конструкций им. В.А. Кучеренко Госстроя СССР Зам. директора А.М. Чистяков УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по делам строительства от 7 июля 1983 г. № 174 ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

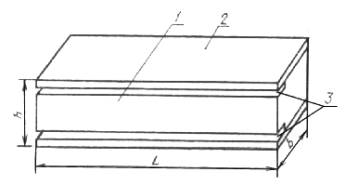

Постановлением Государственного комитета СССР по делам строительства от 7 июля 1983 г. № 174 срок введения установлен с 01.01.84 Настоящий стандарт распространяется на строительные конструкции и столярно-строительные изделия (панели, дверные полотна и др.), в которых древесноплитные материалы (фанера, древесноволокнистые и древесностружечные плиты и др.) толщиной от 3,0 до 20,0 мм и модулем упругости не менее 2500 МПа (25000 кгс/см2) приклеены к древесине с двух сторон, и устанавливает метод определения прочности клеевого соединения при отрыве. Метод заключается в определении разрушающей нагрузки, приходящейся на длину образца, по которой происходит отрыв плитных материалов от древесины, и вычисления предела прочности клеевого соединения. 1. ОТБОР ОБРАЗЦОВ И ПОДГОТОВКА К ИСПЫТАНИЮ1.1. При контроле качества выпускаемой продукции заготовки для изготовления образцов выпиливают из конструкций или изделий. Число образцов, необходимых для испытаний, указывают в стандартах на конкретные виды конструкций или изделий, но их должно быть не менее 10. 1.2. При проведении исследовательских работ заготовки специально склеивают в виде прямоугольных брусков. Число образцов для испытаний устанавливают в зависимости от цели испытаний. 1.3. Длину заготовки L (черт. 1) принимают исходя из необходимого для испытаний числа образцов с учетом припусков на распиловку. Высота заготовки h должна быть равна толщине конструкции или изделия. Ширина заготовки b должна быть равна ширине элементов деревянного каркаса конструкции или изделия, но не менее 30 мм.

1 - древесина; 2 - древесноплитный материал; 3 - свесы Черт. 1 1.4. На одной из боковых поверхностей заготовки делают продольные пропилы для образования свесов (см. черт. 1). Допускается наличие на плитном материале слоя древесины толщиной не более 0,2 мм. Заготовку распиливают поперек волокон древесины на образцы длиной (30 ± 1) мм, подавая ее на пильный диск стороной, противоположной свесам.

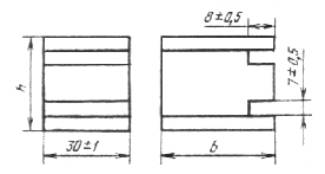

Черт. 2 1.5. Форма и размеры образца для испытаний должны соответствовать указанным на черт. 2. Торцевые и боковые поверхности образцов должны быть взаимно перпендикулярны. На поверхности древесноплитного материала не должно быть видимых дефектов. Перед испытанием каждый образец нумеруют. Длину образца измеряют с точностью до 0,1 мм. 1.6. При контроле качества выпускаемой продукции испытания образцов следует проводить через 3 сут после изготовления, если склеивание осуществлялось без нагрева, и через сутки при склеивании с нагревом. До испытаний образцы хранят в помещении вместе с контролируемой продукцией. 1.7. Влажность древесины образцов должна соответствовать влажности конструкции или изделия и определяться электровлагомером по ГОСТ 16599-79. 2. ОБОРУДОВАНИЕ, АППАРАТУРА И ИНСТРУМЕНТЫ2.1. Для проведения испытаний должна применяться: испытательная машина по ГОСТ 785-74 с погрешностью измерения нагрузки не более 1 % в диапазоне 40 - 1000 Н (4 - 100 кгс); специально изготовленные скобы (см. черт. 3); штангенциркуль по ГОСТ 166-80 с погрешностью измерения не более 0,1 мм; поверочный угольник 90° по ГОСТ 3749-77; электровлагомер. 3. ПРОВЕДЕНИЕ ИСПЫТАНИЙ3.1. Скобы закрепляют в захваты испытательной машины так, чтобы они не имели смещений относительно друг друга. 3.2. Образец устанавливают в скобы на всю глубину свеса образца, как указано на черт. 3.

1 - верхняя скоба; 2 - нижняя скоба; 3 - образец Черт. 3 3.3. Скорость перемещения активного захвата испытательной машины должна быть в пределах 0,5 - 1,0×10-4 м/с. 3.4. Разрушающую нагрузку определяют с погрешностью не более 5 Н (0,5 кгс). 3.5. При испытаниях следует фиксировать характер разрушения образцов: по древесноплитным материалам, клеевой прослойке или древесине. 4. ОБРАБОТКА РЕЗУЛЬТАТОВ4.1. Предел прочности клеевого соединения при испытании на неравонмерный отрыв q вычисляют с точностью до 1 Н/м (0,1 кгс/см) по формуле

где Р - разрушающая нагрузка, Н (кгс); l - длина образца, м (см). 4.2. За результат испытания принимают среднее арифметическое значение предела прочности клеевого соединения всех испытанных образцов, фиксируя при этом минимальное значение и характер разрушения. 4.3. В случае необходимости статистическую обработку данных испытаний выполняют по ГОСТ 16483.0-78. 4.4. Результаты испытаний, характер разрушения и влажность образцов заносят в протокол (см. рекомендуемое приложение). ПРИЛОЖЕНИЕРекомендуемое ПРОТОКОЛ

|

|

1. Марка, размеры конструкции или изделия, из которого изготовлены образцы _________________________________________________________________________ 2. Порода основания ________________________________________________________ 3. Древесноплитный материал ________________________________________________ 4. Толщина древесноплитного материала _______________________________________ 5. Клей ___________________________________________________________________ 6. Основные параметры режима склеивания _____________________________________ 7. Время с момента распрессовки до начала испытаний ___________________________ 8. Влажность древесины образцов _____________________________________________ |

|

Номер образца |

Длина образца l |

Разрушающая нагрузка Р |

Прочность

клеевого соединения |

Характер разрушения |

|

м (см) |

Н (кгс) |

Н/м (кгс/см) | ||

|

|

|

|

|

|

* Указать среднее и минимальные значения.

Дата ______________________ Подпись _________________

СОДЕРЖАНИЕ

|

1. Отбор образцов и подготовка к испытанию.. 2 2. Оборудование, аппаратура и инструменты.. 3 3. Проведение испытаний. 3 4. Обработка результатов. 4 Приложение Протокол испытаний прочности клеевого соединения древесноплитных материалов с древесиной. 4 |