|

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР КОКСЫ НЕФТЯНЫЕ И ПЕКОВЫЕ МЕТОД ОЦЕНКИ МИКРОСТРУКТУРЫ ГОСТ 26132-84 ГОСУДАРСТВЕННЫЙ

КОМИТЕТ СССР ПО УПРАВЛЕНИЮ Москва ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Срок действия с 01.07.85 до 01.07.92 Настоящий стандарт устанавливает метод оценки микроструктуры всех видов нефтяных и пековых коксов. Сущность метода заключается в оценке микроструктуры коксов, основанной на сравнении микроструктур испытуемых образцов коксов с контрольной шкалой микроструктур. (Измененная редакция, Изм. № 1). 1. ОТБОР ПРОБ1.1. Отбор проб по ГОСТ 16799-79 и другой нормативно-технической документации. (Измененная редакция, Изм. № 1). 2. АППАРАТУРА, МАТЕРИАЛЫ И РЕАКТИВЫМикроскоп металлографический типа МИМ-7 или аналогичный, позволяющий работать в отраженном плоскополяризованном свете. Ступка фарфоровая с пестиком № 2 по ГОСТ 9147-80. Дробилка щековая ДЛЩ-80 ´ 150. Сита с сеткой № 1, 2 и 4 по ГОСТ 6613-86 и ГОСТ 3306-88. Электроплитка по ГОСТ 14919-83. Электропечь сопротивления камерная лабораторная типа СНОЛ-1, 6, 2, 5, 1/11 - ИЗ УХЛ 4.2. Кастрюля фарфоровая № 1 по ГОСТ 9147-80. Шпатель фарфоровый № 1 по ГОСТ 9147-80. Ложка фарфоровая № 2 по ГОСТ 9147-80. Шеллак чешуйчатый. Пресс-форма (чертеж).

1 - плунжер; 2 - матрица; 3 - основание Стекла матовые толстые размером 200 ´ 200 ´ (6 - 15) мм (3 шт.). Станок шлифовально-полировальный модели 38816 завода шлифовальных станков «Нерис» или другой полировальный станок с частотой вращения диска порядка 13,3 с-1. Весы лабораторные с погрешностью взвешивания не более 0,02 г по ГОСТ 24104-88. Микропорошки корундовые марок М-5 или М-7; М-14 и М-28 по ГОСТ 5744-85. Окись хрома техническая по ГОСТ 2912-79. Сукно арт. 3644 или драп «Деми». (Измененная редакция, Изм. № 1). 3. ПОДГОТОВКА К АНАЛИЗУ3.1. Подготовка проб 3.1.1. Объединенную пробу кокса, полученную по п. 1.1, дробят до размера зерен 0 - 10 мм, перемешивают и сокращают до 1 кг квартованием или при помощи механического делителя, затем снова перемешивают и квартованием сокращают до 0,1 - 0,2 кг. Если кокс поступил в сыром виде, то подготовленную пробу загружают в фарфоровые трубочки или стаканы (тигли), замазывают огнеупорной замазкой или плотно закрывают крышкой и загружают в нагревательную печь. Прокаливание ведут в лабораторной камерной электропечи типа СНОЛ, нагревая до (900 ± 20) °С со скоростью 8 - 10 °С/мин. По достижении температуры 900 °С выдерживают в течение 1 ч, после чего охлаждают вместе с печью до комнатной температуры и выгружают кокс. Допускается прокаливание проводить по ГОСТ 22898-78. Пробу прокаленного кокса рассеивают через сита с сетками № 2 и 4. Частицы кокса, не прошедшие через сито с сеткой № 4, измельчают до получения зерен размером 2 - 4 мм. Частицы кокса размером менее 2 мм отбрасывают. Зерна размером 2 - 4 мм, полученные при первом, втором и последующих рассевах, соединяют и тщательно перемешивают. Из подготовленной средней пробы отбирают квартованием 6 - 8 г кокса для приготовления одного штабика. (Измененная редакция, Изм. № 1, 2). 3.2. Приготовление шлифов-штабиков 6 - 8 г подготовленной пробы помещают в фарфоровую кастрюлю и нагревают на электроплитке до температуры плавления шеллака (60 ± 5) °С. К нагретому коксу прибавляют предварительно измельченный и просеянный через сито с сеткой № 1 шеллак в количестве 1/3 - 1/2 объема кокса. Смесь по мере плавления шеллака тщательно перемешивают шпателем до образования однородной массы. Полученную массу помещают в пресс-форму (см. чертеж) и прессуют вручную с помощью плунжера в течение 10 - 15 с. Снимают матрицу с основания и плунжером выталкивают из нее готовый штабик. Для анализа из каждой пробы готовят два штабика. Допускается готовить один штабик, подвергая обработке оба торца штабика, как указано ниже, и анализируют каждый шлиф самостоятельно. Штабики хранят в пакетах из плотной бумаги по ГОСТ 2228-81, ГОСТ 8273-75 или из другой, обеспечивающей сохранность пробы. 3.2.2. Шлифование Приготовленные штабики шлифуют вручную движением по восьмерке на матовых стеклах с последовательным использованием смоченных водой корундовых микропорошков марок М-28; М-14; М-7 или марки М-5. Шлифование всегда начинают с более крупного микропорошка. Допускается шлифование на шлифовально-полировальном станке на алмазных эластичных дисках марки АЭДД и на металлических кругах, обтянутых наждачной водоупорной бумагой, которую в процессе шлифования заменяют, переходя от более крупного зерна к мелкому. При переходе одного порошка к другому шлифуемую поверхность штабика промывают водой до удаления остатков микропорошка, чтобы не перенести более крупный микропорошок или загрязнение в последующую стадию обработки. Процесс шлифования считают законченным, если на поверхности штабика нет видимых царапин, завалов и на ней четко видны границы зерен. 3.2.3. Полирование Отшлифованные штабики полируют на полировальном станке, диск которого покрыт сукном или драпом «Деми», легким нажимом на образец, применяя водную суспензию окиси хрома (15 - 20 г/дм3). Отполированный шлиф-штабик промывают водой и дополнительно полируют на чистом увлажненном сукне до однородного блеска всей его поверхности, при осмотре поверхности под микроскопом на ней не должно быть царапин и должны отчетливо различаться структурные составляющие. На боковую поверхность отполированных и высушенных штабиков наклеивают этикетку из лейкопластыря или бумаги с маркировкой проб; готовые полированные штабики хранят в картонных коробках упакованными в вату или поролон. 3.2.1 - 3.2.3. (Измененная редакция, Изм. № 1). 4. ПРОВЕДЕНИЕ АНАЛИЗА4.1. Микроскоп настраивают для работы в отраженном плоскополяризованном свете в соответствии с инструкцией и устанавливают увеличение 90´ - 100´. 4.2. Оценку микроструктуры кокса, наблюдаемую на экране или в окуляре микроскопа, проводят методом сравнения, пользуясь контрольной шкалой микроструктур и таблицей (см. обязательные приложения 1 - 2), перемещая шлиф-штабик перед объективом микроскопа через одинаковые интервалы, с помощью микровинтов предметного столика. Микроструктуру в каждом поле зрения оценивают в баллах по преобладающей структурной составляющей или средневзвешенной величине, если в поле зрения две или более структурных составляющих. Оценку микроструктуры кокса марки КНПС допускается проводить в точке, попадающей в перекрестие нитей линейной окулярной вставки или в узлы окулярной вставки с квадратной сеткой. 4.3. Суммарное число анализируемых полей зрения для каждого штабика должно быть не менее 30 при равномерном распределении их в плоскости шлифа. При оценке микроструктуры кокса марки КНПС количество точек для каждого штабика должно быть не менее 60 при равномерном распределении их в плоскости шлифа. 4.1 - 4.3. (Измененная редакция, Изм. № 1). 5. ОБРАБОТКА РЕЗУЛЬТАТОВ5.1. Оценку микроструктуры (Б) в баллах вычисляют по формуле с точностью до второго десятичного знака с последующим округлением до первого десятичного знака

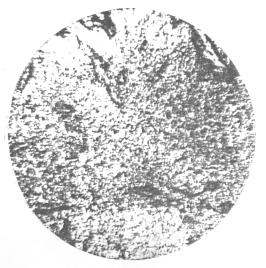

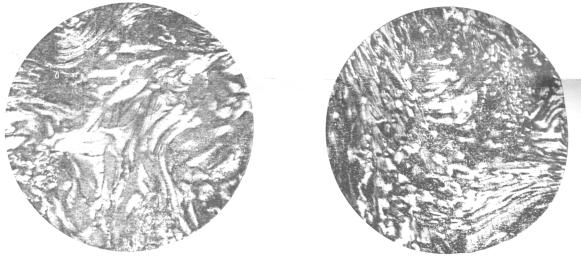

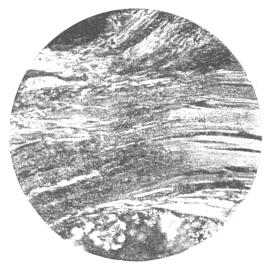

где Бi -оценка структуры i-го поля зрения, балл; п - количество проанализированных полей зрения, шт. 5.2. За результат испытания принимают среднее арифметическое двух параллельных определений (анализ двух шлифов-штабиков или одного штабика, отшлифованного с обоих торцов), выраженное в баллах и округленное до первого десятичного знака. (Измененная редакция, Изм. № 1, 2). 5.2.1. Точность метода Сходимость Два результата параллельных определений, полученные одним исполнителем в одной лаборатории, считают достоверными (при доверительной вероятности 95 %), если расхождение между ними не превышает 0,2 балла - для коксов с оценкой микроструктуры до 5 баллов и 0,3 балла - для коксов с оценкой микроструктуры выше 5 баллов. При получении результатов с расхождениями выше допустимого проводят третье определение и за результат принимают среднее арифметическое двух наиболее близких по значению определений (в пределах допустимого расхождения). Воспроизводимость Два результата испытаний, полученные в двух разных лабораториях на одной и той же пробе, считают достоверными (при доверительной вероятности 95 %), если расхождение между ними не превышает 0,3 балла - для коксов с оценкой микроструктуры до 5 баллов и 0,6 балла - для коксов с оценкой микроструктуры выше 5 баллов». (Введен дополнительно, Изм. № 2). 5.3. Для оценки однородности кокса и определении преобладающей структурной составляющей строят гистограмму (пример построения гистограммы приведен в справочном приложении 3). 6. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ6.1. В соответствии с ГОСТ 12.1.007-76 нефтяной кокс относится к четвертому классу опасности. Предельно допустимая концентрация углеродной пыли в воздухе рабочей зоны производственных помещений 6 мг/м3 по ГОСТ 12.1.005-88. Анализ проб воздуха на содержание углеродной пыли следует проводить в соответствии с ГОСТ 12.1.016-79. 6.2. В связи с тем, что нефтяной игольчатый кокс относится к четвертому классу опасности, специальных требований к утилизации и удалению отходов анализа не предъявляется. 6.3. Реактивы, абразивы и исходные материалы должны использоваться в соответствии с нормативно-технической документацией на их применение. 6.4. Организация рабочего места должна соответствовать ГОСТ 12.2.032-78 и ГОСТ 12.2.033-78. 6.5. Лабораторные помещения, в которых выполняется анализ, должны быть оборудованы вентиляционными системами по ГОСТ 12.4.021-75, обеспечивающими чистоту воздуха рабочей зоны в соответствии с требованиями ГОСТ 12.1.005-88. Лабораторные помещения, в которых проводятся испытания, относятся к категории пожарной опасности группы В и должны соответствовать ГОСТ 12.1.004-76. Для ликвидации возникающих очагов пожара в соответствии с ГОСТ 12.4.009-83 должны использоваться первичные средства пожаротушения: огнетушители, ящики с песком, а также пожарные краны. 6.6. Все работы с нефтяными коксами (отбор и подготовка проб) необходимо проводить с применением средств индивидуальной защиты (халаты хлопчатобумажные, перчатки, противопылевые респираторы типа «Лепесток» по ГОСТ 12.4.028-76) в соответствии с типовыми отраслевыми нормами выдачи спецодежды, спецобуви и предохранительных приспособлений, утвержденных Государственным комитетом СССР по труду и социальным вопросам. 6.7. Эксплуатация электроприборов должна соответствовать правилам технической эксплуатации электроустановок, правилам техники безопасности при эксплуатации электроустановок потребителем, утвержденным Главгосэнергонадзором, ГОСТ 12.1.019-79 и ГОСТ 12.2.007.0-75. ПРИЛОЖЕНИЕ 1Обязательное КОНТРОЛЬНАЯ ШКАЛА МИКРОСТРУКТУР (Ув. 100´)

Балл 1

Балл 2

Балл 3

Балл 4

Балл 5

Балл 6

Балл 7

Балл 8

Балл 9

Балл 10 ПРИЛОЖЕНИЕ 2Обязательное Градация структурных составляющих в нефтяных коксах

Приложения 1, 2. (Измененная редакция, Изм. № 1). ПРИЛОЖЕНИЕ 3Справочное Пример построения гистограммы

(Измененная редакция, Изм. № 2). Относительную частоту (Ч) в процентах вычисляют по формуле

где п - частота оценки микроструктуры кокса каждым из баллов; 60 - количество полей зрения при анализе двух штабиков. Гистограмма распределения по структурным составляющим

ИНФОРМАЦИОННЫЕ ДАННЫЕ 1. РАЗРАБОТАН И ВНЕСЕН Министерством металлургии СССР РАЗРАБОТЧИКИ Э. М. Бабенко, канд. техн. наук; М. С. Горпиненко, канд. техн. наук; В. А. Смоленцева, канд. техн. наук; Л. Н. Гусарова 2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 28.03.84 № 1059 3. Введен впервые 4. Срок проверки - 1994 г. 5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

6. Срок действия продлен до 01.07.92 Постановлением Госстандарта СССР от 08.01.90 № 14 7. ПЕРЕИЗДАНИЕ (январь 1990 г.) с Изменением № 1, утвержденным в январе 1990 г. (ИУС 4-90) СОДЕРЖАНИЕ

|