|

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР ПЛАСТМАССЫ МЕТОД ОПРЕДЕЛЕНИЯ УСАДКИ ГОСТ 18616-80 ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО СТАНДАРТАМ ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Постановлением Государственного комитета СССР по стандартам от 9 января 1980 г. № 70 срок действия установлен с 01.01.80 до 01.01.90 Несоблюдение стандарта преследуется по закону Настоящий стандарт распространяется на пластмассы и устанавливает метод определения усадки термореактивных формовочных масс и термопластов. Сущность метода заключается в определении: усадки - разности размеров холодной пресс-формы и отформованных в ней охлажденных образцов, выраженной в процентах от размеров пресс-формы; дополнительной усадки - разности размеров отформованных и охлажденных образцов до и после термообработки, выраженной в процентах от первоначальных размеров образцов; анизотропии усадки термопластов - отношения величины усадки (или дополнительной усадки) перпендикулярно направлению литья к величине усадки (или дополнительной усадки) вдоль направления литья. Настоящий стандарт соответствует ИСО 294-3:2002 и ИСО 294-4:2001, раздел 4.1 в части требований к пластине типа D2 и литьевой форме; ИСО 294-1:1996, раздел 4.2, подразделы 4.2.1, 4.2.3, 4.2.4; ИСО 294-3:2002 и ИСО 294-4:2001, раздел 4.2 в части требований к литьевой машине; ИСО 294-4:2001, раздел 5.2, подраздел 5.2.2 в части требований к процессу литья под давлением для изготовления пластины типа D2. Вводная часть. (Измененная редакция, Изм. № 1, Изм. № 2). 1. ОТБОР ПРОБ1.1. Отбор проб, тип образца, режим изготовления, требования к внешнему виду и определяемый показатель должны быть указаны в нормативной или технической документации на конкретный материал. (Измененная редакция, Изм. № 2). 1.2. Отобранную пробу хранят до испытания в герметических закрытых емкостях. 1.3. Для определения усадки и дополнительной усадки термопластов применяют образцы, форма и размеры которых указаны в таблице. Допускается определение усадки и дополнительной усадки на образцах других форм и размеров, указанных в нормативной или технической документации на конкретный термопласт. (Новая редакция, Изм. № 1, Изм. № 2). 1.4. При испытании термореактивных формовочных масс применяют образцы типа 1, 3. По согласованию допускается применять образцы, указанные в рекомендуемом приложении 1.

Примечание. Для изготовления образцов типа 7 используют одногнездную форму. 1.5. Образцы типов 1-5 изготавливают в соответствии с нормативной или технической документацией на конкретный материал и требованиями ГОСТ 12015-66 для реактопластов и ГОСТ 12019-66 для термопластов. При этом литьевые формы заполняют с торца. Оформляющие поверхности пресс-формы должны быть хромированы и отполированы до значения шероховатости Rа от 0,160 до 0,125 мкм по ГОСТ 2789-73. Образцы типов 6, 7 изготавливают в соответствии с требованиями нормативной или технической документации на конкретный материал, требованиями ГОСТ 12019-66 и требованиями приложения 2 настоящего стандарта». (Измененная редакция, Изм. № 2). 1.6. В случае возникших разногласий определение усадки и дополнительной усадки проводят на образцах, указанных в таблице. (Введен дополнительно, Изм. № 1). 1.7. Результаты, полученные на образцах различных типов, несопоставимы, поэтому при ссылках на настоящий стандарт следует указывать тип образца, на котором производили испытания. (Введен дополнительно, Изм. № 2). 2. ПРОВЕДЕНИЕ ИСПЫТАНИЯ2.1. Испытания проводят не менее чем на трех образцах, полученных последовательным формованием в одном и том же гнезде пресс-формы. Допускается использование многогнездных пресс-форм, обеспечивающих сопоставимые результаты. (Измененная редакция, Изм. № 1). 2.2. При определении усадки устанавливают размеры матрицы пресс-формы и образца в направлении, перпендикулярном направлению формования для термореактивных формовочных масс, и в перпендикулярном и параллельном направлению формования для термопластов. При определении дополнительной усадки устанавливают размеры образца до и после термообработки в направлении, перпендикулярном и параллельном направлению формования, что и должно быть указано в нормативной или технической документации на конкретный материал. (Измененная редакция, Изм. № 2). 2.3. Для термореактивных формовочных масс длину полости пресс-формы определяют на высоте 5 мм для образца (120´15´10) и 2 мм для образца (80´10´4), а для термопластичных формовочных масс длину и ширину полости формы определяют между выгравированными на форме в фиксированных точках. Измерения проводят любым измерительным инструментом с погрешностью не более 0,01 мм при температуре (296 ± 2) К [(23 ± 2)] °С. Размеры пресс-формы, а также образцов измеряют по одним и тем же меткам. Числовое значение измерений пресс-формы считают размером (L0) и используют в качестве постоянной величины при подсчете усадки. Размеры пресс-формы проверяют периодически, но не реже одного раза в три месяца. Вместо непосредственного измерения длины холодной пресс-формы для термореактивных формовочных масс допускается производить измерение свинцового образца, изготовленного холодным прессованием в этой пресс-форме при температуре (296 ± 2) К [(23 ± 2)] °С. Размеры образцов после их прессования измеряют через 16 - 72 ч, включая время кондиционирования. Кондиционирование проводят по ГОСТ 12423-66. Условия кондиционирования должны быть указаны в нормативной или технической документации на конкретный материал. Если такие указания отсутствуют, то образцы выдерживают при (296 ± 2) К [(23 ± 2)] °С в течение 3 ч. Длину образца после прессования измеряют от торца до торца по оси образца на высоте 5 мм для образца (120´15´10) и 2 мм для образца (80´10´4) с погрешностью 0,02 мм, при температуре (296 ± 2) К [(23 ± 2)] °С. Перед определением длины для обнаружения деформаций и прогибов образцы помещают на гладкую металлическую или стеклянную поверхность, или на опоры той стороной, которая была обращена к пуансону во время прессования. Расстояние между опорами должно быть 115 - 118 мм для образца (120´15´10) и 75 - 78 мм для образца (80´10´4). Прогиб измеряют щупом по нормативной или технической документации или индикаторной головкой по ГОСТ 577-68. Величина прогиба не должна превышать 0,5 % длины образца. Образцы с прогибом более 0,5 % для испытаний не применяют. (Измененная редакция, Изм. № 1, Изм. № 2). 2.5. Длину образца из термопластов измеряют между метками с погрешностью не более 0,02 мм при температуре (296 ± 2) К [(23 ± 2)] °С после выдержки их с момента изготовления не менее 16 ч и не более 24 ч при (296 ± 2) К [(23 ± 2)] °С, включая время на кондиционирование. Кондиционирование проводят по ГОСТ 12423-66. Условия кондиционирования должны быть указаны в нормативной или технической документации на конкретный материал. Если такие указания отсутствуют, то образцы выдерживают при 296 ± 2 К (23±2°С) в течение 3 ч. За ширину образца принимают среднее арифметическое трех измерений ширины вдоль образца. (Измененная редакция, Изм. № 1, Изм. № 2). 2.6. Для определения дополнительной усадки измерение производят таким же образом, как и при определении усадки. Для проведения термообработки образцы помещают в термостат. Во избежание деформации измеренные образцы из термореактивных формовочных масс помещают в термостат на подставке так, чтобы они не соприкасались. Условия определения дополнительной усадки для термопластов устанавливают в нормативной или технической документации на конкретный материал. (Измененная редакция, Изм. № 1, Изм. № 2). 2.7. Условия термообработки образцов для испытаний из термореактивных формовочных масс должны быть указаны в нормативной или технической документации на конкретный материал. При отсутствии этих указаний температура термообработки должна быть для мочевиноформальдегидных формовочных масс 353 ± 3 К (80 ± 3 °С), для всех других видов формовочных масс - 383 ± 3 К (110 ± 3 °С). Время термообработки - 168 ± 2 ч, при ускоренном испытании - (48 ± 1) ч. Время термообработки должно быть указано в нормативной или технической документации на конкретный материал. Температуру измеряют непосредственно в месте нахождения образцов. При определении дополнительной усадки при другой температуре необходимо учитывать коэффициент линейного расширения образцов. (Измененная редакция, Изм. № 1, Изм. № 2). 2.8. После окончания термообработки образцы из термореактивных формовочных масс вынимают из термостата, охлаждают до температуры 296 ± 2 К (23 ± 2 °С) и выдерживают при этой температуре и относительной влажности воздуха (50 ± 5) % не менее 3 ч, после чего снова измеряют образцы при этой же температуре с погрешностью не более 0,02 мм по п. 2.4. 2.9. Условия термообработки образцов для испытаний из термопластов устанавливают в нормативной или технической документации на конкретный материал. (Измененная редакция, Изм. № 1, Изм. № 2). 3. ОБРАБОТКА РЕЗУЛЬТАТОВ3.1. Усадку (MS) в процентах вычисляют по формуле

где L0 - размер пресс-формы, мм; L1 - размер образца, мм. 3.2. Дополнительную усадку (PS) в процентах вычисляют по формуле

где L1 - размер образца перед термообработкой, мм; L2 - размер образца после термообработки, мм. 3.3. Анизотропию усадки (а) или дополнительной усадки (а’) вычисляют по формулам:

где MS1, PS1 - величина усадки или дополнительной усадки вдоль направления литья, %; MSb, PSb - величина усадки или дополнительной усадки перпендикулярно направлению литья, %. 3.4. За результат испытания принимают среднее арифметическое всех определений и, если предусматривается нормативной или технической документацией на конкретный материал, характеристику разброса данных, оцениваемую по величине среднего квадратического отклонения, которую определяют по ГОСТ 14359-69. (Измененная редакция, Изм. № 2). 3.5. Протокол испытания должен содержать следующие данные: наименование и марку материала; наименование предприятия-изготовителя; число образцов, их форму, размеры и дату изготовления; условия изготовления, кондиционирования и термообработки образцов и их внешний вид после термообработки; значение усадки, дополнительной усадки, анизотропии усадки или дополнительной усадки и их среднее арифметическое значение; величину среднего квадратического отклонения; дату испытания; гнездность литьевой формы. (Измененная редакция, Изм. № 1, Изм. № 2). ПРИЛОЖЕНИЕ 1Рекомендуемое

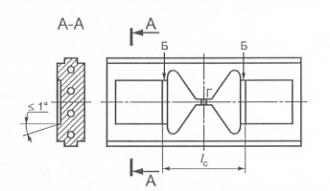

(Измененная редакция, Изм. № 2). ПРИЛОЖЕНИЕ 2(обязательное) Требования к изготовлению образцов типов 6, 71. Требования к литьевой форме1.1. Для изготовления образцов типа 6 используют двухгнездную форму (черт. 1). 1.2. Оформляющая полость и литниковая система литьевой формы для изготовления образцов типов 6, 7 должны соответствовать размерам, указанным на черт. 2. Эскиз оформляющей полости двухгнездной формы для образцов типа 6 (пластина D2)

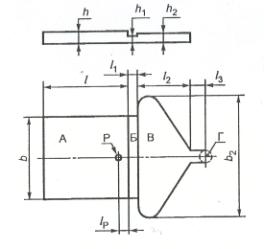

Г – центральный литник с диаметром со стороны сопла не менее 4 мм; Б – впускной литник; lс – расстояние между линиями, вдоль которых образцы для испытаний отрезаются от распределительных литников. Чертеж оформляющей полости и литниковой системы литьевой формы для изготовления образцов типов 6, 7 (пластина D2)

А – образец «пластина»; Б – впускной литник; В – разводящий литник; Г – центральный литник; Р – датчик давления; l – длина пластины; b – ширина пластины; h – толщина пластины; l1 – длина впускного литника; h1 – толщина впускного литника; l2 – длина разводящего литника; b2 – ширина разводящего литника; h2 – толщина разводящего литника; l3 – не регламентируется; lр – расстояние датчика давления (при наличии) от литника, lр=(5±2) мм при условии, что lр+rр£10 и lр-rр³10, где rр - радиус датчика давления l1=(4,0±0,1) мм h1=(1,5±0,1) мм l2=(25¸30) мм b2=(66±2) мм h2=(2,0±0,1) мм

2. Требования к литьевой машине2.1. Для изготовления образцов типов 6, 7 необходимо использовать литьевую машину, имеющую шнек, совершающий вращательно-поступательное движение, и все необходимые устройства для регулирования параметров литья с необходимой точностью и отвечающую следующим требованиям. 2.1.1. Отношение объема отливки, то есть суммарного объема образцов и литников, к максимальной объемной дозе впрыска литьевой машины должно быть от 20 до 80 %, если соответствующий нормативный или технический документ на конкретный материал не требует более высокого отношения объемов. 2.1.2. Рекомендуемый диаметр шнека от 18 до 40 мм. 2.1.3. Усилие запирания формы (F) в кН вычисляют по формуле F³S×r×10-3, где S – проецируемая площадь отливки, равная 11 000, для двухгнездной формы и 5500 – для одногнездной формы, мм2; r - давление при выдержке под давлением, МПа; и должно быть не менее 880 кН для двухгнездной формы и не менее 440 кН – для одногнездной формы при максимальном давлении 80 МПа. 2.1.4. Допускаемое отклонение массы отливки ±2%. 3. Требования к режиму литья под давлением3.1. Изготовление образцов типов 6, 7 необходимо осуществлять только на автоматическом или полуавтоматическом режимах литья. 3.2. Давление при выдержке под давлением должно указываться в нормативной или технической документации на конкретный материал и быть от 20 до 80 МПа. Оно должно создаваться в момент окончания заполнения полости формы расплавом. 3.3. Для обеспечения выдержки расплава под давлением объем дозы впрыска, набираемой шнеком, должен быть больше объема отливки на 5 %, для этого шнек в конце выдержки под давлением должен находиться на расстоянии 3 – 5 мм от своего крайнего положения, определенного по шкале командоаппарата, или по данным, выведенным на дисплей. Образцы, изготовленные на режимах, при которых шнек достиг крайнего положения в конце выдержки под давлением, отбраковываются. 3.4. Должна обеспечиваться следующая точность поддержания параметров литья для: - время выдержки под давлением tН - ±5 %; - время охлаждения tC - ±5 %; - время цикла tТ - ±5 %; - давление впрыска rВ - ±5 %; - давление при выдержке под давлением rН - ±5 %.»

СОДЕРЖАНИЕ

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||