| Утвержден и введен

в действие Постановлением Госстандарта СССР от 23 сентября 1977 г. N 2296 МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ МЕТАЛЛЫ МЕТОД ИСПЫТАНИЯ НА РАСТЯЖЕНИЕ ПРИ ТЕМПЕРАТУРАХ ОТ МИНУС 100 ДО МИНУС 269 °С Metals. Method

for tension tests at the

temperature -100 up to -269 °C ГОСТ 22706-77 Группа В09 ОКСТУ 1909 Дата введения 1 января 1979 года ИНФОРМАЦИОННЫЕ

ДАННЫЕ 1. Разработан Центральным

научно-исследовательским институтом черной металлургии им. И.П. Бардина

(ЦНИИЧМ), Институтом проблем прочности АН УССР (ИПП АН УССР), Государственным

институтом прикладной химии (ГИПХ). Внесен Министерством черной металлургии

СССР. Разработчики: С.А. Голованенко, Д.В.

Лебедев, Р.И. Колясникова, В.М. Постнов, Н.В. Новиков, Н.И. Городыский, Н.П.

Антропов, И.Л. Серушкин. 2. Утвержден и введен в действие

Постановлением Государственного комитета стандартов Совета Министров СССР от

23.09.1977 N 2296. 3. Введен впервые. 4. Ссылочные нормативно-технические

документы ───────────────────────────────────────┬────────────────────────── Обозначение НТД, на который дана ссылка│ Номер пункта ───────────────────────────────────────┼────────────────────────── ГОСТ 166-89 │2.7 ГОСТ 427-75 │2.7 ГОСТ 1497-84 │5.3 ГОСТ 2789-73 │1.4 ГОСТ 6507-90 │2.7 ГОСТ 9293-74 │2.3 ГОСТ 28840-90 │2.1 5. Ограничение срока действия снято по

Протоколу N 7-95 Межгосударственного совета по стандартизации, метрологии и

сертификации (ИУС 11-95). 6. Издание (август 2000 г.) с Изменением

N 1, утвержденным в апреле 1988 г. (ИУС 7-88). Настоящий стандарт распространяется на

черные и цветные металлы, сплавы и изделия из них и устанавливает метод

статического испытания на растяжение для определения при температурах от минус

100 до минус 269 °С следующих механических характеристик: - предела пропорциональности; - предела упругости; - предела текучести физического; - предела текучести условного; - временного сопротивления; - относительного равномерного удлинения; - относительного удлинения после разрыва; - относительного сужения поперечного

сечения после разрыва. Стандарт не устанавливает метод

статического испытания на растяжение проволоки, труб, листового металла и ленты

толщиной менее 0,5 мм. Обозначения, понятия и определения

приведены в Приложении 1. (Измененная редакция, Изм. N 1). 1. ОТБОР ПРОБ И

ИЗГОТОВЛЕНИЕ ОБРАЗЦОВ 1.1. Пробу для образцов вырезают любым

способом, предусматривая припуски на зону металла с измененными свойствами при

нагреве или наклепке. Места и направления вырезки проб

(заготовок) для образцов, их количество и величины припусков при вырезке должны

быть указаны в нормативно-технической документации на правила отбора проб или

на металлопродукцию. 1.2. Для испытаний на растяжение применяют

цилиндрические образцы с начальным диаметром рабочей части от 3 мм и более и

плоские образцы с начальной толщиной 0,5 мм и более и с начальной расчетной

длиной Образцы с начальной расчетной длиной l =

5,65 1.1, 1.2. (Измененная редакция, Изм. N

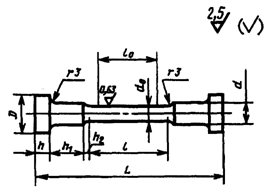

1). 1.3. Форма и размеры головок плоских и

цилиндрических образцов, а также размеры переходных частей от головок образца к

его рабочей части не являются обязательными, а определяются способом крепления

образцов в захватах машины и свойствами испытуемого материала (черт. 1 - 3,

табл. 1 - 3 Приложения 2 и черт. 1 - 3 Приложения 3). Форма головки образца и

конструкция захватного приспособления должны обеспечить центрирование образца в

процессе испытаний и не допускать смятия опорных поверхностей, проскальзывания,

деформацию и разрушение головок, не допускать разрушение образца в местах

перехода от рабочей части к головкам. 1.4. Образцы должны быть обработаны на

металлорежущих станках. Глубина резания при последнем проходе рабочей части не

должна превышать 0,1 мм. Шероховатость рабочей части цилиндрических образцов

должна быть Ra = 0,63 - 0,32 мкм, а плоских образцов - Ra = 2,5 - 1,25 мкм по

ГОСТ 2789. Допускается испытывать цилиндрические

образцы с шероховатостью рабочей части Ra = 2,5 - 1,25 мкм и плоские образцы с

шероховатостью боковых поверхностей рабочей части не более Ra = 5 мкм при

условии обеспечения норм механических свойств. (Измененная редакция, Изм. N 1). 2. АППАРАТУРА И

МАТЕРИАЛЫ 2.1. В качестве испытательных машин

применяют разрывные и универсальные машины всех систем при условии соответствия

их требованиям ГОСТ 28840. Рабочее пространство машины должно позволять

устанавливать криостаты и удлинительные штанги. 2.2. Испытательная машина должна

обеспечивать: - центрирование испытуемого образца; - плавность возрастания нагрузки при

нагружении образца; - скорость перемещения подвижного захвата

- не более 0,1 начальной расчетной длины образца, выраженная в миллиметрах в

минуту. В нормативно-технической документации на

конкретную продукцию скорость испытания может быть уточнена и должна быть

указана в протоколе испытания. Для одновременного охлаждения партии

образцов рекомендуется применять многообразцовые кассетные или перезарядные

устройства. 2.3. В качестве охладителей применяют

жидкие азот (температура кипения минус 196 °С), водород (минус 253 °С) и гелий

(минус 269 °С). Промежуточные температуры получают за счет дозированной

автоматической подачи парожидкостной смеси азота в интервале температур от

минус 100 до минус 196 °С, парожидкостной смеси водорода - от минус 100 до

минус 253 °С и парожидкостной смеси гелия - от минус 196 до минус 269 °С.

Применение водорода допускается в условиях, обеспечивающих полную безопасность

работы. Рекомендуется выбирать охладитель, исходя из условий работы изделий. Не допускается применять: - жидкий кислород и жидкий воздух в

качестве охладителя; - агрессивные или токсичные жидкости в

смеси с жидким охладителем; - жидкий технический азот по ГОСТ 9293,

содержащий кислород в количествах, превышающих 10%. (Измененная редакция, Изм. N 1). 2.4. Криостат должен обеспечивать

охлаждение образцов и возможность поддержания постоянства заданной температуры

образца (образцов) при испытании. Наименьший уровень жидкого охладителя должен

быть не ниже 15 мм от торца поверхности головки образца. Криостаты, в которых

для охлаждения образца (образцов) используют жидкий гелий, должны работать по

замкнутому циклу. Гелиевый криостат вакуумируется; обеспечивается сбор

газообразного гелия. Запрещается проводить испытания на машинах, не оснащенных

оборудованием для сбора газообразного гелия. Криостаты, в которых для охлаждения

образца (образцов) используют жидкий водород, должны обеспечивать безопасность

проведения работ. 2.5. Для измерения температуры образца

применяют термопары и термометры сопротивления с приборами класса точности не

ниже 0,5%. Уровень жидкого охладителя измеряют полупроводниковыми датчиками

сопротивления, механическими уровнемерами поплавкового типа и другими

приборами. Допустимая погрешность определения уровня жидкого охладителя в

криостате - не более +/- 5 мм. (Измененная редакция, Изм. N 1). 2.6. Распылители паров и жидкого

охладителя должны обеспечивать равномерное охлаждение всей рабочей длины

образца до заданной температуры. 2.7. Приборы измерения линейных размеров

должны соответствовать требованиям: штангенциркули - ГОСТ 166, микрометры -

ГОСТ 6507, тензометры, линейки металлические - ГОСТ 427. (Введен дополнительно, Изм. N 1). 3. ПОДГОТОВКА К

ИСПЫТАНИЮ 3.1. Начальную расчетную длину,

определенную по формулам 5,65 Начальная расчетная длина ограничивается

отметками на поверхности образца с точностью до 1% от ее значения.

Рекомендуется наносить отметки мягким материалом, не повреждая поверхности

образца. Начальную и конечную расчетную длину

измеряют до 1-го знака (мм) после запятой, кратного 1. Для возможности пересчета удлинения с

отнесением места разрыва к середине рекомендуется наносить по всей рабочей

части образца отметки через каждые 5 или 10 мм. 3.2. Измерения поперечных размеров

образцов до испытания производят в миллиметрах: - до 2-го знака после запятой, кратного

1, - при измерении диаметра цилиндрического образца и толщины до 2 мм плоского

образца; - до 2-го знака после запятой, кратного

5, - при измерении толщины плоского образца свыше 2 мм и ширины плоского

образца. 3.3. Каждое измерение производят в трех

местах (в средней части по краям) расчетной длины образца. По полученным размерам вычисляют площади

поперечных сечений на расчетной длине образца и выбирают наименьшую из них. Округления производят в пределах,

указанных в табл. 1. Таблица 1 мм2 ─────────────────────────────────┬──────────────────────────────── Площадь │ Округление ─────────────────────────────────┼──────────────────────────────── От 2 до 10 │До 0,01 Св. 10 " 20 включ. │" 0,05 " 20 " 100 │" 0,10 3.1 - 3.3. (Измененная редакция, Изм. N

1). 4. ПРОВЕДЕНИЕ

ИСПЫТАНИЯ 4.1. При проведении испытаний в жидком

гелии или его парах после установки образца гелиевый (внутренний) дьюар

герметизируют и производят его вакуумирование. Испытания в жидком азоте можно проводить

в открытых криостатах. Испытания в жидком водороде и его парах необходимо

проводить в герметизированных криостатах. 4.2. Уровень жидких охладителей в

процессе испытания необходимо контролировать уровнемерами и поддерживать в

пределах заданных значений. 4.3. Температуру среды устанавливают по

температуре контрольного образца, расположенного в области равномерного

охлаждения. Отклонения температуры парообразной охлаждающей среды от заданной

не должны превышать +/- 2 °С. При проведении испытаний образцов в среде жидких

охладителей температура испытуемого образца принимается равной температуре

кипения жидкого охладителя. 4.4. Время выдержки образцов при заданной

температуре устанавливают экспериментально и указывают в нормативно-технической

документации на конкретную продукцию. Если подобное указание отсутствует, то

выдержка образца в охладителе после достижения заданной температуры на

контрольном образце должна быть: - при промежуточных температурах - не

менее 10 мин для цилиндрических образцов диаметром 6 мм и менее и для плоских

образцов толщиной 4 мм и менее и не менее 15 мин для цилиндрических образцов

диаметром более 6 мм и для плоских образцов толщиной более 4 мм; - при испытаниях образцов в жидком азоте

- 5 мин после окончания бурного кипения жидкости, а в жидких гелии и водороде -

5 мин после фиксации необходимого уровня заливки жидкого охладителя. 5. ОБРАБОТКА

РЕЗУЛЬТАТОВ 5.1. Измерения образцов после испытания

производят в миллиметрах до первого знака после запятой, кратного 1. 5.2. Величину нагрузки при испытании

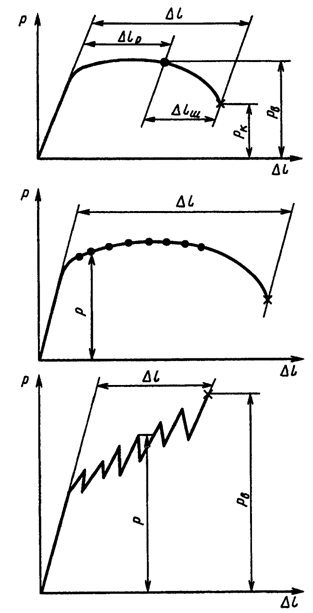

отсчитывают с точностью до одного наименьшего деления шкалы силоизмерителя. При

испытании записывают диаграмму растяжения. Масштаб диаграммы должен

обеспечивать соответствие 1 мм ординаты не более 10 (1) Н/мм2 (кгс/мм2)

напряжения в образце. По оси деформации (оси абсцисс) масштаб записи не менее

50:1. При отсутствии испытательных машин с

записью диаграммы растяжения указанного масштаба допускается применять машинные

диаграммы растяжения с масштабом по оси деформаций не менее 10:1. Обработку

диаграмм растяжения для получения комплекса механических характеристик при

испытании одного образца или статистической обработки результатов испытаний

партии образцов рекомендуется производить с использованием ЭВМ, задаваясь

определенным шагом по деформации (см. Приложение 4). 5.3. Пределы пропорциональности,

упругости, текучести (физический и условный), временное сопротивление,

относительное удлинение (равномерное и полное), относительное сужение при

испытании цилиндрических и плоских образцов без концентраторов напряжений

(надрезов) в рабочей части определяются по ГОСТ 1497. При наличии зубчатости на участке

упругопластического деформирования условный и физический пределы текучести, а

также временное сопротивление определяются в соответствии с рекомендациями,

приведенными в Приложении 5. 5.1 - 5.3. (Измененная редакция, Изм. N

1). При наличии зубчатости в начале участка

упругопластических деформаций условный предел текучести определяется средней

линией между крайними значениями пиков (см. Приложение 5). Для определения нагрузки

Предел текучести (условный)

5.4. (Исключен, Изм. N 1). 5.5. Временное сопротивление образца с

надрезом

5.6. Допускается определение

относительного равномерного удлинения 5.5, 5.6. (Измененная редакция, Изм. N

1). 5.7. (Исключен, Изм. N 1). 5.8. Для определения относительного

сужения цилиндрического образца с надрезом после разрыва измеряют размеры

разрушенной поверхности в двух взаимно перпендикулярных направлениях, вычисляют

площадь поперечного сечения образца с надрезом после разрыва (

5.9. Округление вычисленных результатов

производят в соответствии с табл. 2. Таблица 2 ─────────────────────────────┬────────────────────────┬─────────── Обозначения │Значение характеристики │Округление ─────────────────────────────┼────────────────────────┼─────────── сигма , сигма , сигма │До 100 (10) │До 1 (0,1) пц 0,05 0,2 │ │ н │ │ сигма , сигма , сигма │Св. 100 (10) до 500 (50)│" 5 (0,5) т в в │ │ Н/мм2 (кгс/мм2) │" 500 (50) │" 10 (1) ─────────────────────────────┼────────────────────────┼─────────── н │До 10 │До 0,1 дельта, дельта , пси, пси , %│Св. 10 до 25 │" 0,5 р │" 25 │" 1 5.10. Испытания считают

недействительными: - при разрыве образца по кернам (рискам),

если при этом какая-либо характеристика механических свойств не отвечает

установленным требованиям в нормативно-технической документации на

металлопродукцию; - при разрыве образца за пределами

рабочей длины образца; - при нарушении температурного режима

испытаний. В указанных случаях испытание должно быть

повторено на образцах той же плавки или партии металла. Количество образцов для

повторных испытании должно соответствовать числу недействительных результатов

испытаний. Замена образца и причины замены должны быть указаны в протоколе

испытаний. 5.11. Примерная форма заполнения журнала

испытаний приведена в Приложении 6. Приложение 1 Справочное ОБОЗНАЧЕНИЯ, ПОНЯТИЯ И ОПРЕДЕЛЕНИЯ 1.1. При испытании на растяжение

принимаются обозначения, понятия и определения, приведенные в таблице. ───────────┬─────────────────┬──────────────────────────────────── Обозначение│ Понятие │ Определение ───────────┼─────────────────┼──────────────────────────────────── l │Рабочая длина │ Часть образца между головками или │образца │участками для захвата с постоянной │ │площадью поперечного сечения l │Начальная расчет-│ Участок рабочей длины образца, на 0 │ная длина образца│котором определяется удлинение l │Конечная расчет- │ Длина расчетной части образца к │ная длина образца│после его разрыва Дельта l │Абсолютное удли- │ Разность между конечной и началь- │нение образца │ной расчетной длиной образца │ │(l - l ) │ │ к о Дельта l │Абсолютное равно-│ Разность между расчетной длиной р │мерное удлинение │образца, соответствующей наибольшей │образца │нагрузке, предшествующей разрушению │ │или первому спаду нагрузки в случае │ │появления нескольких шеек на рабо- │ │чей части образца, и начальной │ │расчетной длиной образца d │Начальный диаметр│ Диаметр рабочей части 0 │ │цилиндрического образца до разрыва │ │до испытаний н │ │ d │Начальный диаметр│ Минимальный диаметр цилиндри- 0 │образца с надре- │ческого образца в месте надреза │зом │до испытаний │ │ d │Диаметр образца │ Минимальный диаметр цилиндри- к │после разрыва │ческого образца после его разрыва н │ │ d │Диаметр образца с│ Минимальный диаметр цилиндри- к │надрезом после │ческого образца в месте надреза │разрыва │после его разрыва a │Начальная толщина│ Толщина рабочей части плоского 0 │плоского образца │образца из листа или полосы до │ │разрыва a │Толщина плоского │ Минимальная толщина рабочей части к │образца после │плоского образца после его разрыва │разрыва │ н │ │ a │Толщина плоского │ Минимальная толщина рабочей части к │образца с надре- │плоского образца с надрезом после │зом после разрыва│его разрыва b │Начальная ширина │ Ширина рабочей части плоского 0 │плоского образца │образца из листа или полосы до │ │разрыва до испытаний н │Начальная ширина │ Минимальная ширина плоского образ- b │плоского образца │ца в месте надреза до испытаний 0 │с надрезом │ │ │ b │Ширина плоского │ Минимальная ширина рабочей части к │образца после │плоского образца после разрыва │разрыва │ н │ │ b │Ширина плоского │ Минимальная ширина плоского образ- к │образца с надре- │ца в месте надреза после его │зом после разрыва│разрыва F │Начальная площадь│ Площадь поперечного сечения рабо- 0 │поперечного сече-│чей части образца до разрыва до │ния образца │испытаний н │ │ F │Начальная площадь│ Минимальная площадь поперечного 0 │поперечного сече-│сечения образца в месте надреза до │ния образца с │испытаний │надрезом │ F │Площадь попереч- │ Минимальная площадь поперечного к │ного сечения │сечения образца после его разрыва │образца после │ │разрыва │ н │ │ F │Площадь попереч- │ Минимальная площадь поперечного к │ного сечения │сечения образца в месте надреза │образца с надре- │после его разрыва │зом после разрыва│ Дельта F │Абсолютное умень-│ Разность между начальной площадью │шение площади │и площадью поперечного сечения │поперечного │образца после разрыва │сечения образца │ н │ │ Дельта F │Абсолютное умень-│ Разность между начальной площадью │шение площади │и площадью поперечного сечения │поперечного │образца с надрезом после разрыва │сечения образца с│ │надрезом │ P │Осевая растяги- │ Нагрузка на диаграмме деформации, пц │вающая нагрузка, │касательная в точке которой обра- │соответствующая │зует с осью нагрузок угол с танген- │пределу пропор- │сом, увеличивающимся на 50% от │циональности │своего значения на упругом │ │(линейном) участке P │Осевая растяги- │ Нагрузка, соответствующая 0,05 │вающая нагрузка, │остаточному удлинению 0,05% длины │соответствующая │участка рабочей части образца, на │пределу упругости│котором производится измерение P │Осевая растяги- │ Нагрузка, при которой образец т │вающая нагрузка, │деформируется без дальнейшего ее │соответствующая │увеличения │физическому │ │пределу текучести│ P │Осевая растяги- │ Нагрузка, соответствующая 0,2 │вающая нагрузка, │остаточному удлинению 0,2% от │соответствующая │начальной рабочей длины образца │условному пределу│ │текучести │ P │Максимальная │ Максимальная растягивающая max │осевая растяги- │нагрузка, предшествующая разрушению │вающая нагрузка │образца н │ │ P │Максимальная │ Максимальная растягивающая max │осевая растяги │нагрузка, предшествующая разрушению │вающая нагрузка │образца с надрезом │на образец с │ │надрезом │ сигма │Предел пропорци- │ Напряжение, при котором отступле- пц │ональности │ние от линейной зависимости между │ │нагрузкой и удлинением достигает │ │такой величины, что тангенс угла │ │наклона, образованного касательной │ │к кривой "нагрузка-удлинение" │ │в точке P с осью нагрузок увели- │ │ пц │ │чивается на 50% от своего значения │ │на упругом (линейном) участке сигма │Предел упругости │ Напряжение, при котором остаточное 0,05 │ │удлинение достигает 0,05% длины │ │участка рабочей части образца, на │ │котором производится измерение сигма │Предел текучести │ Наименьшее напряжение, при котором т │(физический) │образец деформируется без заметного │ │увеличения растягивающей нагрузки сигма │Предел текучести │ Напряжение, при котором остаточное 0,2 │(условный) │удлинение достигает 0,2% от │ │начальной рабочей длины образца сигма │Временное │ Напряжение, соответствующее в │сопротивление │максимальной нагрузке, предшест- н │ │вующей разрушению образца сигма │Временное сопро- │ Напряжение, соответствующее в │тивление образца │максимальной нагрузке, предшеству- │с надрезом │ющей разрушению образца с надрезом дельта │Относительное │ Отношение абсолютного удлинения │удлинение после │образца к начальной расчетной длине │разрыва │ дельта │Относительное │ Отношение абсолютного равномерного р │равномерное │удлинения образца к начальной │удлинение │расчетной длине пси │Относительное │ Отношение абсолютного уменьшения │сужение после │площади поперечного сечения образца │разрыва │к начальной площади поперечного н │ │сечения пси │Относительное │ Отношение абсолютного уменьшения │сужение образца с│площади поперечного сечения образца │надрезом после │с надрезом к начальной площади │разрыва │поперечного сечения образца с │ │надрезом Примечание. Допускается при наличии

указаний в нормативно-технической документации на металлопродукцию определять

предел пропорциональности, предел упругости, условный предел текучести с

другими допусками: - предел пропорциональности от 10 до 50%; - предел упругости от 0,005 до 0,05%; - условный предел текучести от 0,1 до 1%. Приложение 1. (Измененная редакция, Изм.

N 1). Приложение 2 Обязательное ПРОПОРЦИОНАЛЬНЫЕ ЦИЛИНДРИЧЕСКИЕ ОБРАЗЦЫ Тип 1

Черт. 1 Таблица 1

Размеры, мм ───────┬──┬───┬─────┬────────────────┬──────────────┬──────────────────────┬──────── d , │d │ D │h, не│Длинный

образец │ Короткий │ L │Допуска- 0 │

│ │менее│ │ образец

│ │емая +/- 0,1│ │ │

│ │ │ │разность │ │

│ │ │ │ │наиболь- │ │

│ ├─────┬──────┬───┼─────┬─────┬──┤ │шего и │ │

│ │Номер│l = │l │Номер│l = │l │ │наимень- │ │

│ │об- │ 0

│ │об- │ 0

│ │ │шего │ │

│ │разца│=

10d │ │разца│= 5d │ │ │диаметра │ │

│ │ │

0│ │ │

0│ │ │по длине │ │

│ │ │ │

│ │ │

│ │рабочей │ │

│ │ │

│ │ │

│ │ │части │ │

│ │ │ │

│ │ │

│ │образца ───────┼──┼───┼─────┼─────┼──────┼───┼─────┼─────┼──┼──────────────────────┼──────── 3 │5 │М8

│10 │1 │30

│33 │1к │15 │18│L = l + 2(h + h + h )│0,02 4 │6 │М10│12 │2

│40 │44 │2к │20

│24│

1 2 │ 5 │8 │М12│15 │3

│50 │55 │3к │25

│30│

│ 6 │10│М12│15 │4

│60 │66 │4к │30

│36│ │ 10 │12│М16│16 │5

│100 │110│5к │50

│60│

│ Тип 2

Черт. 2 Таблица 2

Размеры, мм ───────┬──┬──┬─────┬──┬────────────────┬──────────────┬──────────────────────┬──────── d , │d │D

│h, не│h │Длинный образец │ Короткий

│ L │Допуска- 0 │

│ │менее│ 1│ │ образец

│ │емая +/- 0,1│ │ │

│ │ │ │ │разность │ │

│ │ │ │ │ │наиболь- │ │

│ │ ├─────┬──────┬───┼─────┬─────┬──┤ │шего и │ │

│ │ │Номер│l = │l │Номер│l = │l │ │наимень- │ │

│ │ │об-

│ 0 │ │об-

│ 0 │ │ │шего │ │

│ │ │разца│= 10d │ │разца│= 5d │ │ │диаметра │ │

│ │ │

│ 0│ │

│ 0│ │ │по длине │ │

│ │ │

│ │ │

│ │ │ │рабочей │ │

│ │ │

│ │ │

│ │ │ │части │ │

│ │ │

│ │ │

│ │ │ │образца ───────┼──┼──┼─────┼──┼─────┼──────┼───┼─────┼─────┼──┼──────────────────────┼──────── 3 │5 │15│5 │8 │6 │30

│33 │6к │15 │18│L = l + 2(h + h + h )│0,02 4 │6 │16│5 │12│7 │40

│44 │7к │20 │24│ 1 2 │ 5 │8 │18│5 │12│8 │50

│55 │8к │25 │30│ │ 6 │10│20│6 │12│9 │60

│66 │9к │30 │36│ │ 10 │12│22│10 │24│10 │100

│110│10к │50 │60│ │ Тип 3

Черт. 3 Таблица 3 Размеры, мм ─────────────┬─────────┬────────┬────────────┬──────────────────── Номер образца│ d │ d │r, +/- 0,02 │ альфа, град +/- 2° │ 0 │ │ │ ─────────────┼─────────┼────────┼────────────┼──────────────────── 11к │4 │6 │0,25 │45 12к │5 │7 │0,10 │ 13к │6 │8 │ │ Примечание. Остальные размеры образцов с

надрезом принимают по табл. 1 и 2. Допускается при наличии указаний в

нормативно-технической документации испытывать образцы с другими значениями

радиуса в вершине надреза и глубиной надреза. Приложение 2. (Измененная редакция, Изм.

N 1). Приложение 3 Обязательное ПЛОСКИЕ ОБРАЗЦЫ Тип 1

Черт. 1 Таблица 1 Размеры, мм ─────┬──────────────┬───────┬──┬───┬──┬─────────────┬──┬───────────────┬─────────────────┬──────── Номер│ a │ b , │B │h, │d │ --│l │ L │ L │Допуска- об- │ 0 │ 0 │ │не │ │l = 5,65\/F │ │ 1 │ │емая разца│ │+/- 0,2│ │ме-│ │ 0 0│ │ │ │разность │ │ │ │нее│ │ │ │ │ │наиболь- │ │ │ │ │ │ │ │ │ │шей и │ │ │ │ │ │ │ │ │ │наимень- │ │ │ │ │ │ │ │ │ │шей ши- │ │ │ │ │ │ │ │ │ │рины по │ │ │ │ │ │ │ │ │ │длине │ │ │ │ │ │ │ │ │ │рабочей │ │ │ │ │ │ │ │ │ │части │ │ │ │ │ │ │ │ │ │образца ─────┼──────────────┼───────┼──┼───┼──┼─────────────┼──┼───────────────┼─────────────────┼──────── 14к │От 0,5 до 1,0│10 │30│40 │10│20 │25│L = l +2h + h│L = l + 2(h + h )│0,05 15к │Св. 1,0 " 2,0│10 │30│40 │10│25 │30│ 1 1 │ 1 │ 16к │" 2,0 " 3,0│10 │30│50 │10│30 │35│ │ │ 17к │" 3,0 " 4,0│10 │30│50 │10│35 │40│ │ │ 18к │" 4,0 " 5,0│10 │30│50 │12│40 │45│ │ │ 19к │" 5,0 " 6,0│10 │30│60 │12│45 │50│ │ │ Тип 2

Черт. 2 Таблица 2

Размеры, мм ─────┬──────────────┬────────────┬───┬───┬─────────────┬──┬─────────────────┬──────── Номер│

a │ b

│В │h, │ --│l │ L

│Допуска- об- │ 0

│ 0 │

│не │l = 5,65\/F │ │ │емая разца│ │ │ │ме-│ 0 0│ │ │разность │ │ │ │нее│ │

│ │наиболь- │ ├────┬───────┤ │

│ │ │ │шей и │ │Но- │Пред. │

│ │ │ │ │наимень- │ │мин.│откл. │

│ │ │

│ │шей

ши- │ │раз-│ │

│ │ │ │ │рины по │ │мер │ │

│ │ │ │ │длине │ │ │ │

│ │ │

│ │рабочей │ │ │ │

│ │ │ │ │части │ │ │ │

│ │ │ │ │образца ─────┼──────────────┼────┼───────┼───┼───┼─────────────┼──┼─────────────────┼──────── 20к │Св.

6,0 до 7,0│15 │+/- 0,2│М36│40

│55 │65│L = l

+ 2(h + h )│0,10 21к │" 7,0 "

8,0│15 │ │М36│40 │60 │70│ 1 │ ─────┼──────────────┼────┼───────┼───┼───┼─────────────┼──┤ ├──────── 22к │Св.

8,0 до 9,0│20 │+/- 0,5│М48│40

│75 │85│ │0,15 23к │" 9,0 " 10,0│20 │

│М48│40 │80

│90│ │ Тип 3

Черт. 3 Примечание. Смещение надрезов

относительно друг друга не более 0,1 мм. Таблица 3

Размеры, мм ─────────────┬──────────────┬──────┬──────┬───────────┬─────────── Номер образца│ a

│ b │

b │r, +/- 0,02│ альфа, │ 0

│ 0 │

│ │ град, │ │ │ │ │ +/- 2° ─────────────┼──────────────┼──────┼──────┼───────────┼─────────── 24к │От 0,5 до 1

│10 │12 │0,25 │45 25к │Св.

1 " 2 │10 │12

│0,10 │ 26к │" 2

" 3 │10

│12 │ │ 27к │" 3

" 4 │10

│12 │ │ 28к │" 4

" 5 │10

│12 │ │ Примечание. Остальные размеры образцов с

надрезом принимают по табл. 1 и 2. Допускается при наличии указаний в

нормативно-технической документации испытывать образцы с другими значениями

радиуса в вершине надреза и глубиной надреза. Приложение 3. (Измененная редакция, Изм.

N 1). Приложение 4 Справочное ОПРЕДЕЛЕНИЕ ОСТАТОЧНЫХ ДЕФОРМАЦИЙ ПО ДИАГРАММЕ ДЕФОРМАЦИЙ И ПОДГОТОВКА ДИАГРАММЫ К ОБРАБОТКЕ НА ЭВМ

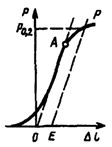

Приложение 5 Справочное ОПРЕДЕЛЕНИЕ НАГРУЗКИ И ОСТАТОЧНЫХ ДЕФОРМАЦИЙ, СООТВЕТСТВУЮЩИХ ХАРАКТЕРНЫМ ТОЧКАМ ДИАГРАММЫ

РАСТЯЖЕНИЯ В УСЛОВИЯХ ПРЕРЫВИСТОЙ ТЕКУЧЕСТИ

Приложение 6 Рекомендуемое ПРИМЕРНАЯ ФОРМА ЗАПИСИ В ЖУРНАЛЕ ИСПЫТАНИЯ ───┬────┬─────┬────┬────┬─────┬─────┬────────┬────────┬─────┬─────┬─────┬─────┬─────────┬───────┬───────┬─────── Но-│Мар-│Но- │Тип │Мар-│На- │Диа- │Началь- │Конечные│На- │Ко- │На- │Ко- │Макси- │Усилие,│Уси- │Усилие, мер│ка │мер │об- │ки- │чаль-│метр │ные │размеры │чаль-│неч- │чаль-│неч- │мальная │соот- │лие, │соот- │ма- │плав-│раз-│ров-│ный │пос- │размеры │плоских │ная │ная │ная │ная │осевая │ветст- │соот- │ветст- │те- │ки │ца │ка │диа- │ле │плоских │образ- │пло- │пло- │рас- │длина│растяги- │вующее │ветст- │вующее │риа-│ │ │ │метр,│раз- │образ- │цов, мм │щадь,│щадь,│чет- │(по- │вающая │пределу│вующее │пределу │ла │ │ │ │мм │рыва,│цов, мм │ │мм2 │мм2 │ная │сле │нагруз- │текуче-│преде- │пропор- │ │ │ │ │ │мм │ │ │ │ │длина│раз- │ка, │сти │лу уп- │цио- │ │ │ │ │ │ │ │ │ │ │l , │рыва)│Н (кгс) │P , │руго- │наль- │ │ │ │ ├──┬──┼──┬──┼──┬──┬──┼──┬──┬──┼──┬──┼──┬──┤ 0 │l , ├────┬────┤ т │сти │ности │ │ │ │ │d │ н│d │ н│a │b │ н│a │b │ н│F │ н│F │ н│мм │ к │P │ н │P , │P , │P , │ │ │ │ │ 0│d │ к│d │ 0│ 0│b │ к│ к│b │ 0│F │ к│F │ │мм │ max│P │ 0,2 │ 0,05 │ пц │ │ │ │ │ │ 0│ │ к│ │ │ 0│ │ │ к│ │ 0│ │ к│ │ │ │ max│Н (кгс)│Н (кгс)│Н (кгс) ───┴────┴─────┴────┴────┴──┴──┴──┴──┴──┴──┴──┴──┴──┴──┴──┴──┴──┴──┴─────┴─────┴────┴────┴───────┴───────┴─────── Продолжение ─────────────┬─────────┬──────────┬─────────┬──────────────┬──────────┬──────┬─────┬───────── Временное │Предел │Предел │Предел │Относительное │Относи- │Ско- │Тем- │Примеча- сопротивле- │текучести│упругости │пропорци-│удлинение, % │тельное │рость │пера-│ние (ука- ние, Н/мм3 │сигма , │сигма ,│онально- │ │сужение, %│дефор-│тура,│зывается (кгс/мм2) │ т │ 0,05 │сти │ │ │мации │°С │тип ма- ──────┬──────┤сигма ,│Н/мм2 │сигма , ├──────┬───────┼────┬─────┤(на- │ │шины и │ н│ 0,2 │(кгс/мм2) │ пц │ │ │ │ н │груже-│ │шкала сигма │сигма │Н/мм2 │ │Н/мм2 │дельта│дельта │пси │пси │ния) │ │нагрузки) в│ в│(кгс/мм2)│ │(кгс/мм2)│ │ р│ │ │ │ │ ──────┴──────┴─────────┴──────────┴─────────┴──────┴───────┴────┴─────┴──────┴─────┴───────── Приложение 6. (Измененная редакция, Изм.

N 1). |