| Утвержден и введен

в действие Приказом Ростехрегулирования от 4 августа 2009 г. N 279-ст НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ СВАРКА ТЕРМИНЫ МНОГОЯЗЫЧНЫЕ ДЛЯ СВАРНЫХ СОЕДИНЕНИЙ Welding.

Multilingual terms for welded joints ISO 17659:2002 Welding -

Multilingual terms for welded joints with

illustrations (IDT) ГОСТ Р ИСО 17659-2009 Группа В00 ОКС 25.160.40 Дата введения 1 июля 2010 года Предисловие Цели и принципы стандартизации в

Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. N

184-ФЗ "О техническом регулировании", а правила применения

национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 "Стандартизация

в Российской Федерации. Основные положения". Сведения о

стандарте 1. Подготовлен Федеральным

государственным учреждением "Научно-учебный центр "Сварка и

контроль" при МГТУ им. Н.Э. Баумана (ФГУ НУЦСК при МГТУ им. Н.Э. Баумана),

Национальным агентством контроля и сварки (НАКС) и Санкт-Петербургским

государственным политехническим университетом (СПбГПУ) на основе собственного

аутентичного перевода стандарта, указанного в пункте 4. 2. Внесен Техническим комитетом по

стандартизации ТК 364 "Сварка и родственные процессы". 3. Утвержден и введен в действие Приказом

Федерального агентства по техническому регулированию и метрологии от 4 августа

2009 г. N 279-ст. 4. Настоящий стандарт идентичен

международному стандарту ИСО 17659:2002 "Сварка. Многоязычные термины для сварных соединений с рисунками" (ISO 17659:2002

"Welding - Multilingual terms for welded joints with illustrations"). Наименование настоящего стандарта

изменено относительно наименования указанного международного стандарта для

приведения в соответствие с ГОСТ Р 1.5-2004 (пункт 3.5). При применении настоящего стандарта

рекомендуется использовать вместо ссылочных международных стандартов

соответствующие им национальные стандарты, сведения о которых приведены в

дополнительном Приложении В. 5. Введен впервые. Информация об изменениях к настоящему

стандарту публикуется в ежегодно издаваемом информационном указателе

"Национальные стандарты", а текст изменений и поправок - в ежемесячно

издаваемых информационных указателях "Национальные стандарты". В

случае пересмотра (замены) или отмены настоящего стандарта соответствующее

уведомление будет опубликовано в ежемесячно издаваемом информационном указателе

"Национальные стандарты". Соответствующая информация, уведомление и

тексты размещаются также в информационной системе общего пользования - на

официальном сайте Федерального агентства по техническому регулированию и

метрологии в сети Интернет. Введение Международный стандарт ИСО 17659

разработан техническим комитетом ИСО/ТК 44 "Сварка и родственные

процессы", подкомитетом ПК 7 "Термины и определения". Тип соединения и подготовка соединения

под сварку являются важными составляющими сварных конструкций и зависят от

толщины деталей, материалов, процесса сварки и положения сварного шва в

пространстве. Поэтому при чтении на разных языках необходимо, чтобы

эквивалентные термины толковались однозначно; недоразумения могут иметь

серьезные и даже опасные последствия. Цель данного стандарта - дать однозначное

представление сварочных терминов общего употребления. Схематические изображения

привязаны к русским, английским и французским терминам, однако, при

необходимости, их можно адаптировать, добавляя соответствующие термины на

других языках. 1. Область

применения Настоящий стандарт описывает с помощью

графического изображения большинство наиболее употребительных терминов на

русском, английском и французском языках, относящихся к типам соединений, их

подготовке и сварным швам. Настоящий стандарт может использоваться

самостоятельно или совместно с другими подобными стандартами. Примечания. 1. Приведенные в настоящем

стандарте рисунки являются лишь эскизами, служащими для пояснения характерных

особенностей различных типов соединения. Необязательно изображать эти рисунки в

таком же виде на проектных или технических чертежах (например, согласно ИСО

2553). 2. В настоящем стандарте приведены эквивалентные

термины на трех официальных языках ИСО (русском, английском и французском). 2. Нормативные

ссылки Нижеследующие нормативные ссылки содержат

положения, которые посредством ссылок в данном тексте составляют положения

международного стандарта. Если ссылки датированы, то последующие поправки к ним

или их пересмотры не используют. Однако участвующим сторонам соглашений на

основе настоящего стандарта рекомендуется выяснить возможность применения самых

последних изданий нормативных документов, указанных ниже. Поскольку ссылки не

датированы, то используют последнее издание документа, на который дается

ссылка. ИСО 857-1. Сварка и родственные процессы.

Словарь. Часть 1. Процессы сварки металлов ИСО 2553. Соединения сварные и паяные.

Условные обозначения на чертежах. 3. Термины и

определения В настоящем стандарте применены следующие

термины с соответствующими определениями. 3.1. Соединение: сочленение деталей,

которые уже соединены или должны быть соединены. 3.1. Joint: the junction of workpieces or the edges of workpieces that

are to be joined or have been joined. 3.1. Assemblage: disposition relative des 3.2. Сварка плавлением: сварка,

осуществляемая оплавлением сопрягаемых поверхностей без приложения внешней

силы, обычно, но необязательно, добавляется расплавленный присадочный металл. 3.2. Fusion welding: welding involving localized melting without the

application of external force in which the fusion surface(s) has (have) to be

melted. NOTE. Filler metal may or may not be added. 3.2. Soudage par fusion: soudage avec fusion locale sans application

d'effort NOTE. Un 3.3. Сварка давлением: сварка,

осуществляемая приложением внешней силы и сопровождаемая пластическим

деформированием сопрягаемых поверхностей, обычно без присадочного металла. Примечание. Сопрягаемые поверхности

допускается нагревать, чтобы облегчить получение соединения (ИСО 857-1). 3.3. Welding using pressure: welding in which sufficient external force

is applied to cause more or less plastic deformation of both the contact surfaces,

generally without the addition of filler metal. NOTE. The faying surfaces may be heated to permit or facilitate joining.

[ISO 857-1]. 3.3. Soudage avec pression: NOTE. Les faces 3.4. Сопрягаемая поверхность: поверхность

одной детали, которая предназначена для соединения с поверхностью другой детали

для формирования соединения. 3.4. Faying surface: surface of one component that is intended to be in

contact with a surface of another component to form a joint. 3.4. Face 3.5. Частичное проплавление:

проплавление, которое преднамеренно не является полным. 3.5. Partial penetration: penetration that is intentionally not full

penetration. 3.5. 3.6. Неполное проплавление: проплавление,

глубина которого менее установленной. 3.6. Incomplete penetration: penetration that is less than that required

or specified. 3.6. Manque de 3.7. Стыковое соединение: тип соединения,

при котором детали лежат в одной плоскости и примыкают друг к друг торцовыми

поверхностями. 3.7. Butt joint: type of joint where the parts lie approximately in the

same plane and abut against one another. 3.7. Assemblage bout 3.8. Параллельное соединение: тип

соединения, при котором детали параллельны друг другу, например при

плакировании взрывом. 3.8. Parallel joint: type of joint where the parts lie parallel to each

other, e.g. in explosive cladding. 3.8. Assemblage 3.9. Нахлесточное соединение: тип

соединения, при котором детали параллельны друг другу и частично перекрывают

друг друга. 3.9. Lap joint: type of joint where the parts lie parallel to each other

and overlap each other. 3.9. Assemblage 3.10. Тавровое соединение под прямым

углом: тип соединения, при котором детали сопрягаются под прямым углом (образуя

Т-образную форму). 3.10. T-joint: type of joint where the parts meet each other at

approximately right angles (forming a T-shape). 3.10. Assemblage en T: type d'assemblage dans lequel les 3.11. Крестообразное соединение: тип

соединения, при котором две детали, лежащие в одной плоскости, примыкают под

прямым углом к третьей детали, лежащей между ними (образуя двойную Т-образную форму). 3.11. Cruciform joint: type of joint where two parts lying in the same

plane each meet, at right angles, a third part lying between them (forming a

double T-shape). 3.11. Assemblage en croix: type d'assemblage dans lequel deux 3.12. Тавровое соединение под острым

углом: тип соединения, при котором одна деталь примыкает к другой под острым

углом. 3.12. Angle joint: type of joint where one part meets the other at an

acute angle. 3.12. Assemblage en angle 3.13. Угловое соединение: тип соединения,

при котором угол между поверхностями двух деталей в месте примыкания кромок

свыше 30°. 3.13. Corner joint: type of joint where two parts meet at their edges at

an angle greater than 30° to each other. 3.13. Assemblage en angle 3.14. Торцовое соединение: тип

соединения, при котором угол между поверхностями двух деталей в месте

примыкания кромок составляет от 0° до 30°. 3.14. Edge joint: type of joint where two parts meet at their edges at

an angle of 0° to 30°. 3.14. Assemblage sur chant: type d'assemblage dans lequel deux 3.15. Соединение нескольких деталей: тип

соединения, при котором не менее трех деталей примыкают друг к другу под любым

установленным углом. 3.15. Multiple joint: type of joint where three or more parts meet at

any required angle to each other. 3.15. Assemblage 3.16. Перекрестное соединение: тип

соединения, при котором две детали (например, проволоки) лежат друг на друге

пересекаясь. 3.16. Cross joint: type of joint where two parts (e.g. wires) lie

crossing over each other. 3.16. Assemblage de fils en croix assemblage de ronds en croix: type

d'assemblage dans lequel deux 3.17. Максимальная толщина шва: значение,

измеряемое от самой глубокой точки проплавления углового шва или крайней точки

корня стыкового шва до наивысшей точки выпуклости шва. Примечание. Измерение обычно проводят по

поперечному сечению шва. 3.17. Maximum throat thickness: dimension measured from the deepest

point of the penetration in fillet welds or the extremity of the root run in

butt welds to the highest point of the excess weld metal. NOTE. This is usually measured from a cross-section. 3.17. Gorge totale (soudures d'angle) NOTE. Cette distance est habituellement 3.18. Проектная толщина шва: толщина шва,

установленная проектировщиком. 3.18. Design throat thickness: throat thickness specified by the

designer. 3.18. Gorge 3.19. Теоретическая толщина углового шва:

высота наибольшего равнобедренного треугольника, который можно вписать в сечение

выполненного шва; теоретическая толщина стыкового шва:

минимальное расстояние от поверхности детали до корня шва (ИСО 2553). 3.19. Actual throat thickness: (fillet welds) the value of the height of

the largest isosceles triangle that can be inscribed in the section of the

finalized weld (butt welds), the minimum distance from the surface of the part

to the bottom of the penetration [ISO 2553]. 3.19. Gorge 3.20. Эффективная толщина шва: размер,

который определяет передачу нагрузки и зависит от формы и глубины проплавления

шва. 3.20. Effective throat thickness: dimension that is responsible for

carrying the load, dependent on the shape and penetration of the weld. 3.20. Gorge efficace (soudures d'angle) 3.21. Катет углового шва: сторона

наибольшего равнобедренного треугольника, который можно вписать в сечение шва. 3.21. Leg length: side of the largest isosceles triangle that can be

inscribed in the section. 3.21. 4. Использование

эквивалентных терминов Последующие таблицы отображают

общепринятое употребление терминов на разных языках, но термины, показанные как

эквивалентные, необязательно в точности соответствуют друг другу по значению и

определению. В частности, английский термин "fusion face"

("расплавляемая поверхность") относится к любой части поверхности

заготовки, расплавляемой во время сварки; в зависимости от контекста этот

термин может соответствовать французским терминам "face Сравнимые термины, применяемые в США,

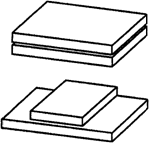

приведены в Приложении А. 5. Типы соединений Тип соединения определяют количеством,

размерами и относительной ориентацией соединяемых деталей. На рисунке 1

схематично показаны примеры с соответствующими терминами и пояснениями.

a) стыковое соединение Butt joint Assemblage bout

b) параллельное соединение Parallel joint Assemblage

c) нахлесточное соединение Lap joint Assemblage

d) тавровое соединение под прямым углом T-joint Assemblage en T

e) крестообразное соединение Cruciform joint Assemblage en

croix

f) тавровое соединение под острым углом Angle joint Assemblage en

angle

g) угловое соединение Corner joint Assemblage en

angle

h) торцовое соединение под острым углом Edge joint Assemblage sur chant

i) соединение нескольких деталей Multiple joint Assemblage a joints multiples

j) перекрестное соединение Cross joint Assemblage de

fils (ou de ronds) en croix Рисунок 1. Типы соединений Figure 1. Types

of joints Figure 1. Types

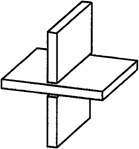

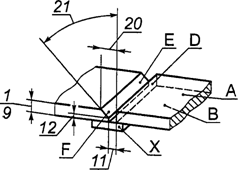

d'assemblages 6. Типы подготовки соединений под сварку и геометрия соединений Рисунки 2 - 11 и таблицы 1 - 5

иллюстрируют термины, относящиеся к подготовке соединений и геометрии

соединений. Обозначения, показанные на рисунках, приведены перед

соответствующими терминами. Линейные размеры и углы показаны числами, а

поверхности - буквами. Рисунки приведены в описательных целях и не могут быть

основой для технических чертежей.

Рисунок 2. Подготовка под сварку стыкового соединения без скоса кромок Figure 2.

Preparation for square butt weld Figure 2. bout

Рисунок 3. Подготовка под сварку стыкового

соединения со скосом одной кромки с притуплением и с

подкладкой Figure 3.

Preparation for single bevel butt weld

with backing Figure 3.

Рисунок 4. Подготовка под сварку стыкового

соединения с V-образным скосом кромок и с притуплением Figure 4.

Preparation for single V-butt weld Figure 4.

Рисунок 5. Подготовка под сварку стыкового соединения с U-образным скосом кромок Figure 5.

Preparation for single U-butt weld Figure 5. Таблица 1 Термины, относящиеся к подготовке стыковых

соединений ───────┬───────────────────┬────────────────────────┬───────────────────── Позиция│ Русский │ English │ ───────┴───────────────────┴────────────────────────┴───────────────────── A

Лицевая поверхность upper

workpiece surface face детали la ─────────────────────────────────────────────────────────────────────────── B

Обратная сторона reverse

side face детали la ─────────────────────────────────────────────────────────────────────────── C

Боковая кромка plate

edge chant de la пластины ─────────────────────────────────────────────────────────────────────────── D <a>

Расплавляемая fusion

face face поверхность (unprepared) (без скоса кромки) ─────────────────────────────────────────────────────────────────────────── E <a> Расплавляемая fusion face (prepared) face du chanfrein поверхность (со скосом кромки) ─────────────────────────────────────────────────────────────────────────── F

Поверхность root

face притупления кромки ─────────────────────────────────────────────────────────────────────────── X Подкладка weld pool backing latte-support ─────────────────────────────────────────────────────────────────────────── 1

Толщина пластины plate

thickness ─────────────────────────────────────────────────────────────────────────── 3

Боковое ребро side edge of

workpiece детали la ─────────────────────────────────────────────────────────────────────────── 4

<a>, Зазор между Root gap 11 <a> свариваемыми поверхностями ─────────────────────────────────────────────────────────────────────────── 5

Ребро стыкуемой Side of gap

face поверхности du joint ─────────────────────────────────────────────────────────────────────────── 6

Боковое ребро Side of

fusion face расплавляемой joint поверхности ─────────────────────────────────────────────────────────────────────────── 7 Длина соединения Joint length longueur du joint ─────────────────────────────────────────────────────────────────────────── 8

Продольное ребро longitudinal

edge of скошенной кромки preparation du chanfrein ─────────────────────────────────────────────────────────────────────────── 9 Толщина соединения joint

thickness profondeur du joint ───────────────────────────────────────────────────────────────────────────

10 Радиус при

вершине root radius rayon разделки chanfrein ───────────────────────────────────────────────────────────────────────────

12 Притупление кромки depth

of root face hauteur du talon ───────────────────────────────────────────────────────────────────────────

14 Боковое ребро side edge of root

face притупления кромки talon ───────────────────────────────────────────────────────────────────────────

15 Боковое ребро side edge of скошенной кромки preparation chanfrein ───────────────────────────────────────────────────────────────────────────

16 Ширина обработки

width of preparation largeur du

chanfrein кромки ───────────────────────────────────────────────────────────────────────────

17 Угол скоса кромки angle of bevel angle du chanfrein ───────────────────────────────────────────────────────────────────────────

18 Глубина обработки depth

of preparation profondeur du кромки

chanfrein ───────────────────────────────────────────────────────────────────────────

19 Ширина скошенной

width of prepared face largeur de

la face du поверхности кромки chanfrein ───────────────────────────────────────────────────────────────────────────

20 Ширина разделки

joint width largeur de

l'ouverture ───────────────────────────────────────────────────────────────────────────

21 Угол разделки

included angle angle

d'ouverture кромок ───────────────────────────────────────────────────────────────────────────

44 Выступ кромки

land ─────────────────────────────────────────────────────────────────────────── <a> См. раздел 4

<a> See Clause 4, use

<a> Voir article 4, об использовании of equivalent terms. utilisation de termes эквивалентных терминов. ───────────────────────────────────────────────────────────────────────────

Рисунок 6. Подготовка под сварку таврового

соединения Figure 6.

Preparation for fillet weld (T-joint) Figure 6. d'angle sur

assemblage en T

Рисунок 7. Подготовка под сварку таврового соединения с двусторонним скосом кромки Figure 7.

Preparation for double-bevel T-butt welds Figure 7. sur assemblage en

T avec double chanfrein Таблица 2 Термины, относящиеся к подготовке тавровых

соединений ───────┬──────────────────┬─────────────────────────┬────────────────────── Позиция│ Русский

│ English │ ───────┴──────────────────┴─────────────────────────┴────────────────────── E Расплавляемая fusion face (prepared) face du chanfrein поверхность ─────────────────────────────────────────────────────────────────────────── I <a>

Расплавляемая fusion face

(fillet face поверхность weld) ─────────────────────────────────────────────────────────────────────────── 1

Толщина пластины plate

thickness ─────────────────────────────────────────────────────────────────────────── 4,

Зазор между root gap 11 <a> свариваемыми деталями ─────────────────────────────────────────────────────────────────────────── 7 <a> Длина соединения joint length longueur du joint ─────────────────────────────────────────────────────────────────────────── 8

Продольное ребро longitudinal

edge of скошенной кромки preparation du chanfrein ─────────────────────────────────────────────────────────────────────────── 12 Притупление кромки depth

of root face hauteur du talon ───────────────────────────────────────────────────────────────────────────

13 Продольное ребро longitudinal edge of притупления кромки root face du talon ─────────────────────────────────────────────────────────────────────────── 14

Боковое ребро side edge of

root face притупления кромки talon ─────────────────────────────────────────────────────────────────────────── 15

Боковое ребро side edge

of скошенной кромки preparation chanfrein ─────────────────────────────────────────────────────────────────────────── 16 Ширина обработки width of preparation largeur du chanfrein кромки ─────────────────────────────────────────────────────────────────────────── 17 Угол скоса кромки angle of bevel angle du chanfrein ─────────────────────────────────────────────────────────────────────────── 18 Глубина обработки depth of preparation profondeur du кромки chanfrein ─────────────────────────────────────────────────────────────────────────── 20 Ширина разделки joint width largeur de l'ouverture ─────────────────────────────────────────────────────────────────────────── 21 Угол разделки included angle angle d'ouverture кромок ─────────────────────────────────────────────────────────────────────────── <a> См. раздел 4 <a> See Clause 4, use <a> Voir article 4, об

использовании of equivalent terms. utilisation de termes эквивалентных терминов. ───────────────────────────────────────────────────────────────────────────

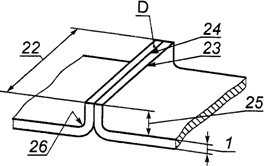

Рисунок 8. Подготовка под сварку стыкового соединения с отбортовкой кромок Figure 8.

Preparation for butt weld between plates

with raised edges Figure 8. Assemblage Таблица 3 Термины, относящиеся к подготовке стыкового соединения с отбортовкой кромок ───────┬──────────────────┬──────────────────────┬───────────────────────── Позиция│ Русский │ English │ ───────┴──────────────────┴──────────────────────┴───────────────────────── D <a>

Расплавляемая fusion

face face поверхность (без (unprepared) скоса кромки) ─────────────────────────────────────────────────────────────────────────── 1

Толщина пластины plate

thickness Epaisseur de la ─────────────────────────────────────────────────────────────────────────── 22 Длина отбортовки length of raised edge longueur du bord

кромок ─────────────────────────────────────────────────────────────────────────── 23

Продольное ребро longitudinal

side of отбортованной raised edge bord кромки ─────────────────────────────────────────────────────────────────────────── 24 Стык отбортованных

abutment of raised кромок

edge joint ───────────────────────────────────────────────────────────────────────────

25 Высота отбортовки depth

of raised edge hauteur du bord кромки ───────────────────────────────────────────────────────────────────────────

26 Радиус отбортовки

radius of raised edge rayon de

pliage du bord кромки ─────────────────────────────────────────────────────────────────────────── <a> См. раздел 4

<a> See Clause 4, use

<a> Voir article 4, об использовании of equivalent terms. utilisation de termes эквивалентных терминов. ───────────────────────────────────────────────────────────────────────────

a) круглые выступы Round projections Bossages ronds

b) удлиненные выступы Elongated

projections Bossages

c) кольцевые выступы Annular

projections Bossages

annulaires Рисунок 9. Формы соединений при рельефной сварке Figure 9. Forms

of projection welds Figure 9. Formes de bossages Таблица 4 Термины, относящиеся к подготовке соединения под рельефную сварку ───────┬──────────────────┬───────────────────────┬──────────────────────── Позиция│ Русский │ English │ ───────┴──────────────────┴───────────────────────┴──────────────────────── 1

Толщина пластины plate

thickness ─────────────────────────────────────────────────────────────────────────── 27 Шаг выступа pitch (of projections) entraxe (des bossages) ─────────────────────────────────────────────────────────────────────────── 28 Высота выступа projection height hauteur du bossage ─────────────────────────────────────────────────────────────────────────── 29 Длина выступа projection length longueur du bossage ─────────────────────────────────────────────────────────────────────────── 30 Ширина выступа projection width largeur du bossage ─────────────────────────────────────────────────────────────────────────── 31

Диаметр выступа projection

diameter ─────────────────────────────────────────────────────────────────────────── 32

Диаметр кольцевого annular

projection выступа diameter annulaire ─────────────────────────────────────────────────────────────────────────── 33 Расстояние до края edge distance distance au bord детали (de la ───────────────────────────────────────────────────────────────────────────

Рисунок 10. Сборка под контактную точечную и шовную сварки с раздавливанием кромок Figure 10. Configuration for spot, seam or mash

welds Figure 10. Configuration pour soudurepar points,

Рисунок 11. Сборка под шовную контактную стыковую сварку по фольге Figure 11. Configuration for foil-seam-welds Figure 11. Configuration pour soudure

Таблица 5 Термины, относящиеся к сборке под сварку давлением нахлесточных соединений ───────┬────────────────────┬─────────────────────┬──────────────────────── Позиция│ Русский │ English │ ───────┴────────────────────┴─────────────────────┴──────────────────────── G Область нахлестки lapped area surface de recouvrement ─────────────────────────────────────────────────────────────────────────── H Поверхность контакта foil contact surface surface de contact du с фольгой feuillard ─────────────────────────────────────────────────────────────────────────── 1

Толщина пластины plate thickness ─────────────────────────────────────────────────────────────────────────── 2

Ширина детали

workpiece largeur de

la ─────────────────────────────────────────────────────────────────────────── 5

Ребро стыкуемой side of gap

face поверхности joint ─────────────────────────────────────────────────────────────────────────── 34 Длина нахлестки lap length longueur de recouvrement ─────────────────────────────────────────────────────────────────────────── 35 Ширина нахлестки lap width largeur de recouvrement ─────────────────────────────────────────────────────────────────────────── 36 Длина фольги foil length longueur du feuillard ─────────────────────────────────────────────────────────────────────────── 37 Ширина фольги foil width largeur du feuillard ─────────────────────────────────────────────────────────────────────────── 38

Толщина фольги foil

thickness ─────────────────────────────────────────────────────────────────────────── Рисунки 2 - 8 относятся к типам

подготовки соединений и геометрии соединений при сварке плавлением, рисунки 9 -

11 - при сварке давлением. В некоторых случаях соответствующие

цифровые обозначения на разных рисунках относятся к одним и тем же терминам,

однако это не всегда справедливо для всех рисунков, приведенных в настоящем

стандарте. 7. Швы при сварке

плавлением Термины, относящиеся к типовым швам,

выполненным сваркой плавлением, приведены на рисунке 12. На рисунке 13

схематично показаны элементы стыковых швов, на рисунках 14 и 15 - элементы

угловых швов различной формы, на рисунке 16 - элементы многопроходных швов.

a) стыковой шов с V-образной разделкой кромок Single V-butt weld Soudure bout

b) угловой шов Fillet weld Soudure d'angle Рисунок 12. Примеры швов при сварке плавлением Figure 12. Typical examples of fusion welds Figure 12. Exemples types de soudures par fusion Таблица 6 Термины, относящиеся к сварным соединениям при сварке плавлением ───────┬─────────────────────┬─────────────────────┬─────────────────────── Позиция│ Русский │ English │ ───────┴─────────────────────┴─────────────────────┴─────────────────────── 1

Основной металл parent

metal ─────────────────────────────────────────────────────────────────────────── 2

Металл шва weld

metal ─────────────────────────────────────────────────────────────────────────── 3 Зона термического heat-affected zone zone thermiquement

влияния ─────────────────────────────────────────────────────────────────────────── 4

Зона сварного weld

zone zone соединения ─────────────────────────────────────────────────────────────────────────── 5

Глубина проплавления fusion

penetration ─────────────────────────────────────────────────────────────────────────── 6 Граница шва fusion line zone de liaison ─────────────────────────────────────────────────────────────────────────── 7 Корень шва root of weld racine (de la soudure) ─────────────────────────────────────────────────────────────────────────── 8 Ширина шва weld width largeur de la soudure ─────────────────────────────────────────────────────────────────────────── 9

Высота выпуклости шва excess

weld metal ─────────────────────────────────────────────────────────────────────────── 10

Катет углового шва leg

length ─────────────────────────────────────────────────────────────────────────── 11

Высота выпуклости корня penetration bead шва thickness racine ─────────────────────────────────────────────────────────────────────────── 25

Глубина проплавления root

penetration корня шва racine ─────────────────────────────────────────────────────────────────────────── 26 Зона проплавления fusion zone zone de dilution ───────────────────────────────────────────────────────────────────────────

a) общий вид стыкового шва General view of butt weld Vue d'ensemble d'une soudure bout

b) стыковой шов с полным проплавлением Full penetration butt weld Soudure

c) стыковой шов с неполным проплавлением Incomplete penetration butt weld Soudure avec manque de

d) стыковой шов таврового соединения Butt weld T-joint Soudure en demi-V sur assemblage en T Рисунок 13. Примеры стыковых швов Figure 13. Typical examples of butt welds Figure 13. Exemples types de soudures bout a bout Таблица 7 Термины, относящиеся к стыковым швам при сварке

плавлением ───────┬────────────────────────┬──────────────────┬─────────────────────── Позиция│ Русский │ English │ ───────┴────────────────────────┴──────────────────┴─────────────────────── 12

<a> Максимальная толщина шва

maximum throat thickness ─────────────────────────────────────────────────────────────────────────── 13

<a> Проектная толщина шва design

throat thickness ─────────────────────────────────────────────────────────────────────────── 14

<a> Теоретическая толщина actual

throat шва thickness ─────────────────────────────────────────────────────────────────────────── 15

<a> Эффективная толщина шва effective throat thickness ─────────────────────────────────────────────────────────────────────────── 16 Угол перехода шва к weld toe angle angle de raccordement основному металлу ─────────────────────────────────────────────────────────────────────────── 17 Длина шва weld length longueur de la soudure ─────────────────────────────────────────────────────────────────────────── 18 Чешуйчатая поверхность weld surface with surface de la soudure шва bead ripples avec vagues de solidification ─────────────────────────────────────────────────────────────────────────── 27

Ширина выпуклости корня root width largeur du cordon шва la racine ─────────────────────────────────────────────────────────────────────────── <a> См. раздел 4 <a> See Clause 4, <a> Voir article 4, об использовании use of equivalent utilization de termes эквивалентных терминов. terms. ─────────────────────────────────────────────────────────────────────────── 8. Толщина угловых

швов В связи с тем, что существуют различные

формы угловых швов, необходимо учитывать различные значения размеров их толщин

(см. также рисунок 12 b).

a) (14) больше, чем (13) (14) greater than (13) (14) plus grand que (13)

b) (14) меньше, чем (13) (14) smaller than (13) (14) plus petit que (13) Рисунок 14. Толщины угловых швов Figure 14. Throat thicknesses for fillet welds Figure 14. Gorges des soudures d'angle Таблица 8 Термины, относящиеся к толщине угловых швов ───────┬────────────────────────┬────────────────────────┬───────────────── Позиция│ Русский │ English │ ───────┴────────────────────────┴────────────────────────┴───────────────── 12 Максимальная толщина шва maximum throat thickness gorge totale ─────────────────────────────────────────────────────────────────────────── 13

Проектная толщина шва design

throat thickness gorge ─────────────────────────────────────────────────────────────────────────── 14

Теоретическая толщина actual

throat thickness gorge шва ─────────────────────────────────────────────────────────────────────────── 15 Эффективная толщина шва effective throat gorge efficace thickness ───────────────────────────────────────────────────────────────────────────

a) угловой выпуклый шов Convex fillet weld Soudure d'angle convexe

b) угловой вогнутый шов Concave fillet weld Soudure d'angle concave

c) угловой шов с зазором Fillet weld with gap Soudure d'angle avec jeu

d) угловой шов с разными катетами Fillet weld with unequal legs Soudure d'angle

e) угловой шов с неполным проплавлением Fillet weld with incomplete penetration Soudure d'angle avec manque de

f) угловой шов с глубоким проплавлением Fillet weld with deep penetration Soudure d'angle

Рисунок 15. Примеры угловых швов различной формы Figure 15. Typical examples of fillet welds with different shapes Figure 15. Exemples types de soudures d'angle avec

a) стыковой шов с V-образной разделкой кромок и с притуплением Single V-butt weld with root face Soudure en V

b) стыковой шов таврового соединения с односторонней разделкой кромки Single bevel T-butt weld Soudure en demi-V sur assemblage en T

c) стыковой шов с V-образной разделкой кромок и с подварочным валиком Single V-butt weld with sealing run Soudure en V avec reprise

d) стыковой шов с X-образной разделкой кромок Double V-butt weld Soudure en X

e) многопроходный угловой шов Multi-run fillet weld Soudure d'angle multipasse Рисунок 16. Примеры многопроходных швов при сварке плавлением Figure 16. Typical examples of multi-run fusion

welds Figure 16. Exemples types de soudures par fusion multipasses Таблица 9 Термины, относящиеся к соединениям с многопроходными швами при сварке плавлением ───────┬───────────────────────┬────────────────────┬────────────────────── Позиция│ Русский │ English │ ───────┴───────────────────────┴────────────────────┴────────────────────── 5

Глубина проплавления fusion

penetration ─────────────────────────────────────────────────────────────────────────── 10

Катет углового шва leg

length ─────────────────────────────────────────────────────────────────────────── 11

Высота выпуклости корня

penetration bead шва thickness racine ─────────────────────────────────────────────────────────────────────────── 19 Границы проходов на toe raccordement наружной поверхности шва ─────────────────────────────────────────────────────────────────────────── 20 Корневой проход root run passe de fond ─────────────────────────────────────────────────────────────────────────── 21 Слой заполняющих layers of filling passes de remplissage проходов runs ─────────────────────────────────────────────────────────────────────────── 22 Слой облицовочных layer of capping passe(s) terminale(s) проходов runs ─────────────────────────────────────────────────────────────────────────── 23 Подварочный валик sealing run reprise a l'envers ─────────────────────────────────────────────────────────────────────────── 24

Первый проход с обратной first run on the стороны second side l'envers ─────────────────────────────────────────────────────────────────────────── 25

Глубина проплавления root

penetration корня шва racine ─────────────────────────────────────────────────────────────────────────── 9. Швы при сварке

давлением Термины, относящиеся к типовым швам,

которые выполнены сваркой давлением, приведены на рисунке 17.

a) шов с гратом при стыковой сварке

сопротивлением Butt weld with upset Soudure avec bourrelet de refoulement

b) шов с гратом при стыковой сварке оплавлением

или трением Butt weld with flash (flash or friction) Soudure avec bavure

c) шов при приварке шпильки Arc stud weld Soudure de goujon

d) шов при точечной контактной сварке Spot welds Soudure par points

e) шов при шовной контактной сварке Seam weld Soudure en ligne continue par points

f) двойной ряд сварных точек, расположенных в шахматном порядке Double row of staggered, spaced spot welds Double

g) шов при точечной контактной сварке Resistance spot weld Soudure par

h) шов при рельефной сварке Projection weld Soudure par bossage Рисунок 17. Примеры швов при сварке давлением Figure 17. Typical examples of welds made using

pressure Figure 17. Exemples types de soudures avec

pression Таблица 10 Термины, относящиеся к швам при сварке давлением ───────┬──────────────────────┬─────────────────┬────────────────────────── Позиция│ Русский │ English

│ ───────┴──────────────────────┴─────────────────┴────────────────────────── 4

Зона сварного weld

zone zone соединения ─────────────────────────────────────────────────────────────────────────── 30 Выдавленный металл upset metal bourrelet de refoulement ─────────────────────────────────────────────────────────────────────────── 31 Грат flash bavure ─────────────────────────────────────────────────────────────────────────── 32 Ядро сварной точки weld nugget noyau de la soudure ─────────────────────────────────────────────────────────────────────────── 33 Диаметр ядра сварной nugget diameter diameter du noyau точки ─────────────────────────────────────────────────────────────────────────── 34

Толщина ядра сварной nugget

thickness точки ─────────────────────────────────────────────────────────────────────────── 35 Вмятина indentation indentation ─────────────────────────────────────────────────────────────────────────── 36 Глубина вмятины indentation depth profondeur d'indentation ─────────────────────────────────────────────────────────────────────────── 37 Зона контакта между weld interface interface свариваемыми деталями ─────────────────────────────────────────────────────────────────────────── 38 Длина шва weld length longueur de la soudure ─────────────────────────────────────────────────────────────────────────── 39 Шаг сварных точек weld pitch entraxe (des points de soudure) ─────────────────────────────────────────────────────────────────────────── 40 Перекрытие сварных nugget overlap recouvrement des noyaux точек ─────────────────────────────────────────────────────────────────────────── 41

Продольное смещение

stagger точек в соседних рядах ─────────────────────────────────────────────────────────────────────────── 42

Расстояние между рядами row pitch сварных точек ─────────────────────────────────────────────────────────────────────────── 43 Расстояние до края edge distance distance au bord (de la детали ─────────────────────────────────────────────────────────────────────────── 45 Шпилька stud goujon ─────────────────────────────────────────────────────────────────────────── 10. Примеры швов

при сварке плавлением соединений различных типов и с различной подготовкой деталей под

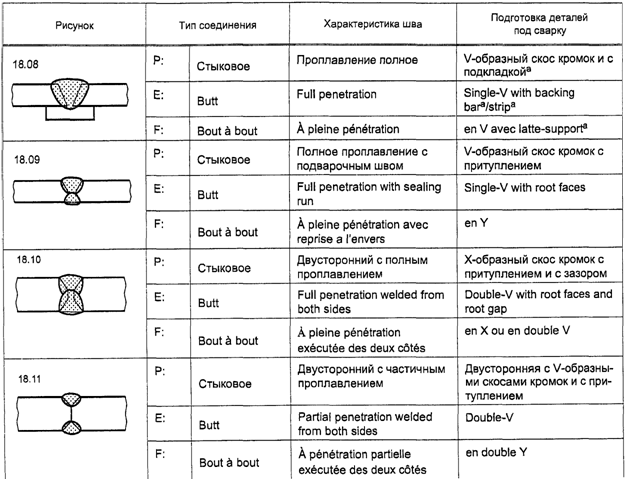

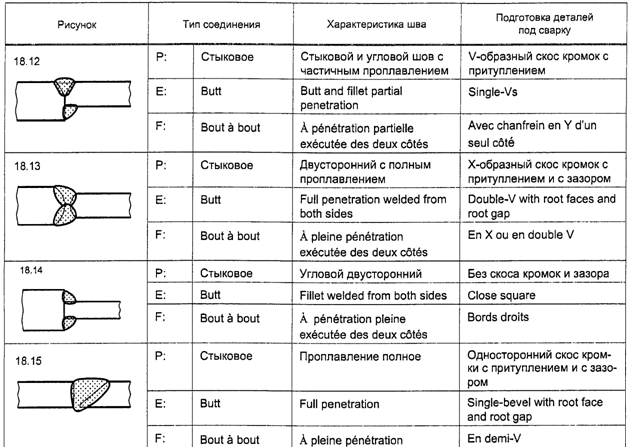

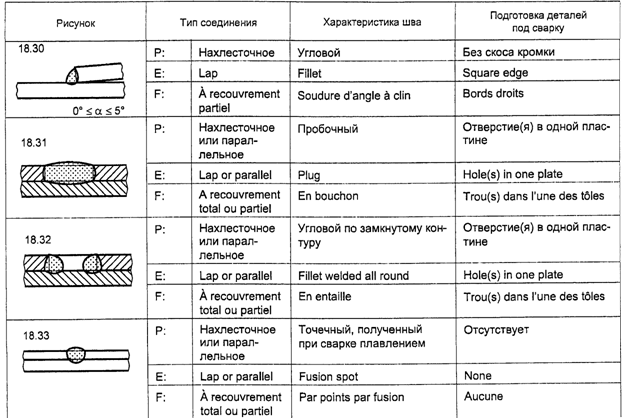

сварку Примеры типов соединений и швов и

подготовки деталей при сварке плавлением приведены на рисунках 18.01 - 18.39 в

таблице 11. Таблица 11

─────────────────────────────────────────────────────────────────────────── <a> Может быть остающаяся или неостающаяся подкладка. <a> May be temporary or permanent. <a> La latte-support peut P, E, F - обозначение русского, английского и французского языков соответственно. ─────────────────────────────────────────────────────────────────────────── Приложение А (справочное) СРАВНЕНИЕ С ТЕРМИНАМИ, ПРИМЕНЯЕМЫМИ В США

Алфавитный

указатель на русском языке Рисунок/пункт Позиция В Валик подварочный Рисунок 16 c) 23 Вид стыкового шва общий Рисунок 13 a) Вмятина Рисунок 17 g) 35 Высота выпуклости корня шва Рисунок 12 a) и 16 a), b) 11 Высота выпуклости шва Рисунок 12 a), b) 9 Высота выступа Рисунок 9 a), b), c) 28 Высота отбортовки кромок Рисунок 8 25 Выступ кольцевой Рисунок 9 c) Выступ кромки Рисунок 5 44 Выступ круглый Рисунок 9 a) Выступ удлиненный Рисунок 9 b) Г Глубина вмятины Рисунок 17 g) 36 Глубина обработки кромки Рисунки 4 и 7 18 Глубина проплавления Рисунок 12 a), b) и 16 e) 5 Глубина проплавления корня шва Рисунок 12 b) и 16 e) 25 Граница прохода наружной поверхности Рисунок 16 a) - e) 19 шва Граница шва Рисунок 12 a), b) 6 Грат Рисунок 17 b), c) 31 Д Диаметр выступа Рисунок 9 a) 31 Диаметр кольцевого выступа Рисунок 9 c) 32 Диаметр ядра сварной точки Рисунок 17 d), e), g), h) 33 Длина выступа Рисунок 9 b) 29 Длина нахлестки Рисунок 10 34 Длина отбортовки кромок Рисунок 8 22 Длина соединения Рисунки 2, 5 и 6 7 Длина фольги Рисунок 11 36 Длина шва Рисунки 13 a) и 17 e), f) 17, 38 З Зазор между свариваемыми поверхностями Рисунки 2 - 7 4 и 11 Зона контакта между свариваемыми Рисунок 17 a), b) 37 деталями Зона проплавления Рисунок 12 a), b) 26 Зона сварного соединения Рисунки 12 a), b) 4 и 17 a), b), c) Зона термического влияния Рисунок 12 a), b) 3 К Катет углового шва 3.21; Рисунки 12 b) 10 и 16 e) Корень шва Рисунок 12 a), b) 7 Кромка пластины боковая Рисунок 2 C М Металл выдавленный Рисунок 17 a) 30 Металл основной Рисунок 12 a), b) 1 Металл шва Рисунок 12 a), b) 2 О Область нахлестки Рисунок 10 G П Перекрытие сварных точек Рисунок 17 e) 40 Поверхность детали лицевая Рисунки 2 и 3 A Поверхность контакта с фольгой Рисунок 11 H Поверхность притупления кромки Рисунки 3 - 5 F Поверхность расплавляемая Рисунки 6 и 7 I Поверхность расплавляемая (без скоса Рисунки 2, 3 и 8 D кромки) Поверхность расплавляемая (со скосом Рисунки 3, 4, 5 и 7 E кромки) Поверхность сопрягаемая 3.4 Поверхность шва чешуйчатая Рисунок 13 a) 18 Подготовка под сварку стыкового Рисунок 2 соединения без скоса кромок Подготовка под сварку стыкового Рисунок 3 соединения со скосом одной кромки с притуплением и с подкладкой Подготовка под сварку стыкового Рисунок 8 соединения с отбортовкой кромок Подготовка под сварку стыкового Рисунок 5 соединения с U-образным скосом кромок Подготовка под сварку стыкового Рисунок 4 соединения с V-образным скосом кромок и притуплением Подготовка под сварку таврового Рисунок 6 соединения Подготовка под сварку таврового Рисунок 7 соединения с двухсторонним скосом кромок Подкладка Рисунок 3 X Примеры стыковых швов Рисунок 13 Примеры швов при сварке плавлением Рисунок 12 Притупление кромки Рисунки 3, 4, 5 и 7 12 Проплавление неполное 3.6 Проход корневой Рисунок 16 a) - d) 20 Проход с обратной стороны первый Рисунок 16 d) 24 Р Радиус отбортовки кромки Рисунок 8 26 Радиус при вершине разделки Рисунок 5 10 Расстояние до края детали Рисунок 9 a), b), c) 33 Рисунок 17 f) 43 Расстояние между рядами сварных точек Рисунок 17 f) 42 Ребро детали боковое Рисунок 2 3 Ребро отбортованной кромки продольное Рисунок 8 23 Ребро притупления кромки боковое Рисунки 4, 5 и 7 14 Ребро притупления кромки продольное Рисунки 6 и 7 13 Ребро расплавляемой поверхности боковое Рисунок 2 6 Ребро скошенной кромки боковое Рисунки 4 и 7 15 Ребро скошенной кромки продольное Рисунки 5 и 7 8 Ребро стыкуемой поверхности Рисунки 2 и 10 5 Ряд двойной сварных точек, Рисунок 17 f) расположенных в шахматном порядке С Сборка под контактную точечную и шовную Рисунок 10 сварки с раздавливанием кромок Сборка под шовную контактную стыковую Рисунок 11 сварку по фольге Сварка давлением 3.3 Сварка плавлением 3.2 Слой заполняющих проходов Рисунок 16 a) - d) 21 Слой облицовочных проходов Рисунок 16 a) - d) 22 Смещение точек в соседних рядах Рисунок 17 f) 41 продольное Соединение 3.1 Соединение крестообразное 3.11; Рисунок 1 e) Соединение нахлесточное 3.9; Рисунок 1 c) Соединение нескольких деталей 3.15; Рисунок 1 i) Соединение параллельное 3.8; Рисунок 1 b) Соединение перекрестное 3.16; Рисунок 1 j) Соединение стыковое 3.7; Рисунок 1 a) Соединение с уступом Рисунок 18.39 Соединение тавровое под острым углом 3.12; Рисунок 1 f) Соединение тавровое под прямым углом 3.10; Рисунок 1 d) Соединение торцовое 3.14; Рисунок 1 h) Соединение угловое 3.13; Рисунок 1 g) Сторона детали обратная Рисунки 2 и 3 B Стык отбортованных кромок Рисунок 8 24 Т Толщина пластины Рисунки 2 - 6, 8, 9 a), 1 10, 11 Толщина соединения Рисунки 2 - 5 9 Толщина фольги Рисунок 11 38 Толщина шва максимальная 3.17; Рисунки 13 a) - d), 12 14 a), b) и 15 a), f) Толщина шва проектная 3.18; Рисунки 13 a) - d), 13 14 a), b) и 15 a) - f) Толщина шва теоретическая 3.19 Рисунки 14 a), b) 14 и 15 a) - f) Толщина ядра сварной точки Рисунок 17 g), h) 34 Толщины угловых швов Рисунок 14 У Угол перехода шва к основному металлу Рисунок 13 a) 16 Угол разделки кромок Рисунки 4, 5 21 Угол скоса кромки Рисунки 4, 5 и 7 17 Ф Форма соединений при рельефной сварке Рисунок 9 Ш Шаг выступа Рисунок 9 a), b), c) 27 Шаг сварных точек Рисунок 17 d), f) 39 Ширина выпуклости корня шва Рисунок 13 a) 27 Ширина выступа Рисунок 9 b), c) 30 Ширина детали Рисунок 11 2 Ширина нахлестки Рисунок 10 35 Ширина обработки кромки Рисунки 4, 5 и 7 16 Ширина разделки соединения Рисунки 3 - 5, 7 20 Ширина скошенной поверхности Рисунок 4 19 Ширина фольги Рисунок 11 37 Ширина шва Рисунок 12 a) 8 Шов при приварке шпильки Рисунок 17 c) Шов при рельефной сварке Рисунок 17 h) Шов при стыковой сварке с гратом Рисунок 17 b) Шов при стыковой сварке сопротивлением Рисунок 17 a) Шов при точечной контактной сварке Рисунок 17 d), g) Шов при шовной контактной сварке Рисунок 17 e) Шов стыковой с неполным проплавлением Рисунок 13 c) Шов стыковой с V-образной разделкой Рисунок 12 a) кромок Шов стыковой с V-образной разделкой Рисунок 16 c) кромок и с подварочным валиком Шов стыковой с V-образной разделкой Рисунок 16 a) кромок и с притуплением Шов стыковой с X-образной разделкой Рисунок 16 d) кромок Шов стыковой с полным проплавлением Рисунок 13 b) Шов стыковой таврового соединения Рисунок 13 d) Шов стыковой таврового соединения с Рисунок 16 b) односторонней разделкой кромки Шов угловой Рисунок 12 b) Шов угловой вогнутый Рисунок 15 b) Шов угловой выпуклый Рисунок 15 a) Шов угловой многопроходный Рисунок 16 e) Шов угловой с глубоким проплавлением Рисунок 15 f) Шов угловой с зазором Рисунок 15 c) Шов угловой с неполным проплавлением Рисунок 15 e) Шов угловой с разными катетами Рисунок 15 d) Шпилька Рисунок 17 c) 45 Я Ядро точки сварной Рисунок 17 g), h) 32 Алфавитный

указатель на английском языке Figure/reference Identification A abutment of raised edge Figure 8 24 actual throat thickness 3.19 Figures 14 a), b) and 15 a) 14 to f) angle joint 3.12; Figure 1 f) angle of bevel Figures 4, 5 and 7 17 annular projection diameter Figure 9 c) 32 annular projections Figure 9 c) arc stud weld Figure 17 c) B butt join 3.7; Figure 1 a) butt weld T-joint Figure 13 d) butt weld with flash Figure 17 b) (flash or friction) butt weld with upset Figure 17 a) C concave fillet weld Figure 15 b) configuration for foil-seam- Figure 11 welds configuration for spot, Figure 10 seam or mash welds convex fillet weld Figure 15 a) corner joint 3.13; Figure 1 g) cross joint 3.16; Figure 1 j) cruciform joint 3.11; Figure 1 e) D depth of preparation Figures 4 and 7 18 depth of raised edge Figure 8 25 depth of root face Figures 3, 4, 5 and 7 12 design throat thickness 3.18 Figures 13 a) to d), 14 a), 13 b) and 15 a) to f) double row of staggered, Figure 17 f) spaced spot welds double V-butt weld Figure 16 d) E edge distance Figure 9 a), b), c) 33 Figure 17 f) 43 edge joint 3.14; Figure 1 h) effective throat thickness 3.20 15 Figures 13 b), c), d), 14 a), b) and 15 a) to f) elongated projections Figure 9 b) excess weld metal Figure 12 a), b) 9 F faying surface 3.4 fillet weld Figure 12 b) fillet weld with deep Figure 15 f) penetration fillet weld with gap Figure 15 c) fillet weld with incomplete Figure 15 e) penetration fillet weld with unequal legs Figure 15 d) first run on the second side Figure 16 d) 24 flash Figure 17 b), c) 31 foil contact surface Figure 11 H foil length Figure 11 36 foil thickness Figure 11 38 foil width Figure 11 37 forms of projection welds Figure 9 full penetration butt weld Figure 13 b) fusion penetration Figure 16 e) 5 fusion face (fillet weld) Figures 6 and 7 I fusion face (prepared) Figures 3, 4, 5 and 7 E fusion face (unprepared) Figures 2, 3 and 8 D fusion line Figure 12 a), b) 6 fusion penetration Figures 12 a), b), 16 e) 5 fusion welding 3.2 fusion zone Figure 12 a), b) 26 G general view of butt weld Figure 13 a) H heat-affected zone Figure 12 a), b) 3 I included angle Figures 3 - 7 21 incomplete penetration 3.6 incomplete penetration butt Figure 13 c) weld indentation Figure 17 g) 35 indentation depth Figure 17 g) 36 J joggle joint Figure 18.39 joint 3.1 joint length Figures 2, 5 and 6 7 joint thickness Figures 2 - 5 9 joint width Figures 3 - 5 and 7 20 L land Figure 5 44 lap joint 3.9; Figure 1 c) lap length Figure 10 34 lapped area Figure 10 G lap width Figure 10 35 layer of capping runs Figure 16 a) to d) 22 layers of filling runs Figure 16 a) to d) 21 leg length 3.21 10 Figures 12 b) and 16 e) length of raised edge Figure 8 22 longitudinal edge of Figures 5 and 7 8 preparation longitudinal edge of root face Figures 6 and 7 13 longitudinal side of raised Figure 8 23 edge M maximum throat thickness 3.17 Figures 13 a) to d), 14 a), 12 b) and 15 a) to f) multiple joint 3.15; Figure 1 i) multi-run fillet weld Figure 16 e) N nugget diameter Figure 17 d), e), g), h) 33 nugget overlap Figure 17 e) 40 nugget thickness Figure 17 g), h) 34 P parallel joint 3.8; Figure 1 b) 1 parent metal Figure 12 a), b) partial penetration 3.5 11 penetration bead thickness Figures 12 a) and 16 a), b) 27 pitch (of projections) Figure 9 a), b), c) C plate edge Figure 2 1 plate thickness Figures 2 - 6, 8, 9 a), 10, 11 preparation for butt weld Figure 8 between plates with raised edges preparation for double-bevel Figure 7 T-butt welds preparation for fillet weld Figure 6 (T-joint) preparation for single bevel Figure 3 butt weld with backing preparation for single U-butt Figure 5 weld preparation for single V-butt Figure 4 31 weld preparation for square butt Figure 2 28 weld projection diameter Figure 9 a) 29 projection height Figure 9 a), b), c) projection length Figure 9 b) 30 projection weld Figure 17 h) projection width Figure 9 b), c) R radius of raised edge Figure 8 26 resistance spot weld Figure 17 g) reverse side Figures 2 and 3 B root face Figures 3 - 5 F root gap Figures 2 - 7 4 and 11 root of weld Figure 12 a), b) 7 root penetration Figures 12 b) and 16 e) 25 root radius Figure 5 10 root run Figure 16 a) to d) 20 root width Figure 13 a) 27 round projections Figure 9 a) row pitch Figure 17 f) 42 S sealing run Figure 16 c) 23 seam weld Figure 17 e) side edge of preparation Figures 4 and 7 15 side edge of root face Figures 4, 5 and 7 14 side edge of workpiece Figure 2 3 side of fusion face Figure 2 6 side of gap face Figures 2 and 10 5 single bevel T-butt weld Figure 16 b) single V-butt weld Figure 12 a) single V-butt weld with root Figure 16 a) face single V-butt weld with sealing Figure 16 c) run spot welds Figure 17 d) stagger Figure 17 f) 41 stud Figure 17 c) 45 T throat thicknesses for fillet Figure 14 welds T-joint 3.10; Figure 1 d) toe Figure 16 a) to e) 19 typical examples of butt welds Figure 13 typical examples of fusion Figure 12 welds U upper workpiece surface Figures 2 and 3 A upset metal Figure 17 a) 30 W welding using pressure 3.3 weld interface Figure 17 a), b) 37 weld length Figure 13 a) 17 Figure 17 e), f) 38 weld metal Figure 12 a), b) 2 weld nugget Figure 17 g), h) 32 weld pitch Figure 17 d), f) 39 weld pool backing Figure 3 X weld surface with bead ripples Figure 13 a) 18 weld toe angle Figure 13 a) 16 weld width Figure 12 a) 8 weld zone Figures 12 a), b) and 4 17 a), b), c) width of preparation Figures 4, 5 and 7 16 width of prepared face Figure 4 19 workpiece width Figure 11 2 Алфавитный

указатель на французском языке Figure/Paragraphe Identification A angle

d'ouverture Figures 3 angle de raccordement Figure 13 a) 16 angle du chanfrein Figures 4, 5 et 7 17

chanfrein Figures 2, 10 5

assemblage Paragraphe 3.1 assemblage assemblage assemblage assemblage total assemblage bout assemblage de fils (ou de Paragraphe 3.16; Figure 1 j) ronds) en croix assemblage en

angle inclinaison assemblage en

angle assemblage en croix Paragraphe 3.11; Figure 1 e) assemblage en T Paragraphe 3.10; Figure 1 d) assemblage sur chant Paragraphe 3.14; Figure 1 h) B bavure Figure 17 b) et c) 31 bossages bossages annulaires Figure 9 c) bossages ronds Figure 9 a) bourrelet de refoulement Figure 17 a) 30 C chant de la configuration

pour soudure la molette avec feuillard d'apport configuration pour soudure par Figure 10 points,

Figures 12 b) et 16 e) D

distance au bord

(de la Figure 17 f) 43 double par points en quinconce E

entraxe (des bossages) Figure 9 a), b) et c) 27 entraxe (des points de Figure 17 d) et f) 39 soudure)

10 et 11

Figure 13 b)

Figure 13 a)

Figure 13 a)

Figure 13 a) exemples types de soudures Figure 13 bout exemples types de soudures par Figure 12 fusion F face Figures 2, 3, et 8 D Figure 6 I face du chanfrein Figures 3, 4, 5 et 7 E face face formes de bossages Figure 9 G gorge efficace Paragraphe 3.20; 15 Figures 13 b), c) et d), 14 a) et b) et

15 a) gorge 14 a) et b) et

15 a) gorges des soudures d'angle Figure 14 45 gorge 13 a) 15 a) gorge totale Paragraphe 3.17; Figures 12 13 a) et 15 a) goujon Figure 17 c) 45 H hauteur du bord hauteur du

bossage Figure 9 a) hauteur du talon Figures 3, 4, 5 et 7 12 I indentation Figure 17 g) 35 interface Figure 17 a) et b) 37 L largeur de la face du Figure 4 19 chanfrein largeur de la largeur de la soudure Figure 12 a) 8 largeur de l'ouverture Figures 3, 4, 5 et 7 20 largeur de recouvrement Figure 10 35 largeur du bossage Figure 9 b) et c) 30 largeur du chanfrein Figures 4, 5 et 7 16 largeur du

cordon largeur du feuillard Figure 11 37 latte-support Figure 3 X

longueur de la soudure Figure 13 a) 17 Figure 17 e) et f) 38 longueur de recouvrement Figure 10 34 longueur du bord

longueur du bossage Figure 9 b) 29 longueur du feuillard Figure 11 36 longueur du joint Figures 2, 5 et 6 7 M manque de

N noyau de la soudure Figure 17 g) et h) 32 P passe de

fond Figure 16 a) passes de

remplissage Figure 16 a) passe(s)

terminale(s) Figure 16 a)

25

demi-Y avec support du bain

d'angle sur assemblage en T

d'angle sur assemblage en T avec double chanfrein profondeur d'indentation Figure 17 g) 36 profondeur du chanfrein Figures 4 et 7 18 profondeur du joint Figures 2, 3, 4 et 5 9 R raccordement Figure 16 a) racine (de la soudure) Figure 12 a) et b) 7 rayon rayon de pliage

du bord recouvrement des noyaux Figure 17 e) 40 reprise S soudure soudure avec bavure Figure 17 b)

soudure avec bourrelet de Figure 17 a) refoulement soudure avec manque de Figure 13 c)

soudage avec pression Paragraphe 3.3 soudure bout soudure d'angle Figure 12 b) soudure d'angle partielle soudure d'angle

soudure d'angle soudure d'angle avec jeu Figure 15 c) soudure d'angle concave Figure 15 b) soudure d'angle convexe Figure 15 a) soudure d'angle multipasse Figure 16 e) soudure de goujon Figure 17 c) soudure en demi-V sur Figures 13 d) et 16 b) assemblage en T soudure en ligne continue par Figure 17 e) points soudure en V

avec reprise l'envers soudure en V seul soudure en X Figure 16 d) soudure par bossage Figure 17 h) soudage par fusion Paragraphe 3.2 soudure par points Figure 17 d) soudure par

11 surface de contact du Figure 11 H feuillard surface de la soudure avec Figure 13 a) 18 vagues de solidification surface de recouvrement Figure 10 G T talon Figures 3, 4 et

5 F V vue d'ensemble d'une soudure Figure 13 a) bout Z zone de dilution Figure 12 a) et b) 26 zone de liaison Figure 12 a) et b) 6 zone 17 a), b) et

c) zone thermiquement Приложение Б (справочное) СВЕДЕНИЯ О СООТВЕТСТВИИ НАЦИОНАЛЬНЫХ СТАНДАРТОВ РОССИЙСКОЙ ФЕДЕРАЦИИ ССЫЛОЧНЫМ МЕЖДУНАРОДНЫМ

СТАНДАРТАМ Таблица А.1

|

||||||||||||||||||||||||||||||||||||||||||||||||||