| Утвержден и введен в действие Приказом Ростехрегулирования от 25 декабря 2007 г. N 397-ст НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ СИСТЕМА СТАНДАРТОВ БЕЗОПАСНОСТИ ТРУДА ОДЕЖДА СПЕЦИАЛЬНАЯ ДЛЯ ЗАЩИТЫ ОТ ТЕПЛА И ПЛАМЕНИ МЕТОД ИСПЫТАНИЙ НА ОГРАНИЧЕННОЕ РАСПРОСТРАНЕНИЕ ПЛАМЕНИ Occupational

safety standards system. Protective clothing for protection against heat and flame.

Method of test for limited flame spread ISO 15025:2000 Protective

clothing - Protection against heat and flame - Method of test

for limited flame spread (IDT) ГОСТ Р ИСО 15025-2007 Группа Т58 ОКС 13.340.10 Дата введения 1 июля 2008 года Предисловие Цели и принципы стандартизации в

Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. N

184-ФЗ "О техническом регулировании", а правила применения

национальных стандартов Российской Федерации - ГОСТ Р

1.0-2004 "Стандартизация в Российской Федерации. Основные положения". Сведения о

стандарте 1. Подготовлен

Техническим комитетом по стандартизации ТК 320 Средства индивидуальной защиты

"СИЗ" на основе собственного аутентичного перевода стандарта,

указанного в пункте 4. 2. Внесен

Техническим комитетом по стандартизации ТК 320 Средства индивидуальной защиты

"СИЗ". 3. Утвержден и введен в действие Приказом

Федерального агентства по техническому регулированию и метрологии от 25 декабря

2007 г. N 397-ст. 4. Настоящий стандарт идентичен международному

стандарту ИСО 15025:2000 "Одежда защитная. Защита от тепла и пламени. Метод испытания на ограниченное распространение пламени" (ISO 15025:2000

Protective clothing - Protection against heat and flame - Method of test for

limited flame spread). Наименование настоящего стандарта

изменено относительно наименования указанного международного стандарта для

приведения в соответствие с ГОСТ Р 1.5-2004 (пункт

3.5). 5. Введен впервые. Информация об изменениях к настоящему

стандарту публикуется в ежегодно издаваемом информационном указателе

"Национальные стандарты", а текст изменений и поправок - в ежемесячно

издаваемых информационных указателях "Национальные стандарты". В

случае пересмотра (замены) или отмены настоящего стандарта соответствующее

уведомление будет опубликовано в ежемесячно издаваемом информационном указателе

"Национальные стандарты". Соответствующая информация, уведомление и

тексты размещаются также в информационной системе общего пользования - на

официальном сайте Федерального агентства по техническому регулированию и

метрологии в сети Интернет. Введение Настоящий стандарт подготовлен

Техническим комитетом ИСО/ТС38/ПК19 в рамках пересмотра стандартов ИСО 6940 и

ИСО 6941. Представленный метод испытаний тесно связан

с методом испытаний, приведенным в ИСО 6941. В нем применяется то же самое

основное оборудование, однако держатель образцов и шаблон имеют меньший размер.

Материалы, не сгорающие до вертикальных или верхних кромок уменьшенных

испытуемых образцов при испытаниях данным методом, можно отнести к материалам,

распространяющим горение в ограниченных масштабах. Данный метод позволяет

оценивать реакцию текстильных тканей при кратковременном воздействии небольшого

воспламенения в контролируемых условиях. Полученные результаты могут оказаться

неприменимыми к условиям ограниченного наличия воздуха или воздействия

источников большого теплового излучения. Этим методом можно оценивать влияние

швов на поведение тканей; для этого шов должен располагаться в испытуемом образце

таким образом, чтобы оказаться под воздействием пламени во время испытания.

Испытанию, если это необходимо, подвергают и отделочные детали пакета в

качестве составной части изделия. 1. Область

применения Настоящий стандарт устанавливает метод

испытания ограниченного распространения пламени на вертикально ориентированных

текстильных тканях и промышленных изделиях в виде одно- и многокомпонентных

тканей (с покрытием, стеганых, многослойных тканей, конструкций типа

"сэндвич" и аналогичных). Данный метод испытаний не распространяется

на материалы, подверженные сильному оплавлению или усадке. 2. Термины и

определения В настоящем стандарте применены следующие

термины с соответствующими определениями: 2.1. Время воздействия пламени (flame application time): время, в течение которого пламя воздействует на

испытуемый образец. 2.2. Время остаточного горения (afterflame time):

продолжительность времени, в течение которого материал продолжает гореть при

заданных условиях испытания после удаления источника воспламенения. Примечание. Результат измерения

выражается в секундах или округляется до секунд. Время остаточного горения

менее 1 с регистрируют как нуль. 2.3. Тление (afterglow):

продолжающееся тление материала при заданных условиях испытания после прекращения

горения либо, если горение не происходило, после удаления источника

воспламенения. Примечание. Тление представляет собой

продолжение горения с выделением света без пламени. Некоторые материалы

поглощают тепло при воздействии пламени и продолжают выделять это поглощенное

тепло после удаления источника пламени. Такое свечение без горения не следует

регистрировать как тление. 2.4. Время тления (afterglow

time): время, в течение которого материал продолжает

тлеть при заданных условиях испытаний после прекращения горения или после

удаления источника воспламенения. Примечание. Результат измерения

выражается в секундах или округляется до секунд. Время тления менее 1 с регистрируют как нуль. 2.5. Обугливание (char):

образование хрупкого остатка при воздействии на материал тепловой энергии. 2.6. Остатки (debris):

материал, отделяющийся от образца в ходе испытания и падающий с образца без

горения. 2.7. Горящие остатки (flaming

debris): материал, отделяющийся от образца в ходе

испытания и воспламеняющий фильтровальную бумагу. 2.8. Отверстие (hole):

разрыв в испытуемом образце размером не менее 5 мм в любом направлении, имеющий

непрерывный периметр и вызванный плавлением, тлением или горением

(воспламенение поверхности 8.1.2). Примечания. 1. Если отверстие хотя бы частично

перекрывается какими-то фрагментами материала, то оно считается непрерывным. 2. В настоящем стандарте описывается

регистрация отверстий в любом отдельном слое многослойного образца, полученных

при испытаниях на воспламенение поверхности в соответствии с 8.2.1.3,

перечислением g) и разделом 10, перечислением i). 3. Сущность метода испытания На поверхность или нижнюю кромку образцов

текстильных материалов, находящихся в вертикальном положении, воздействуют

пламенем с заданными характеристиками из соответствующей горелки в течение 10

с. Записывают информацию о распространении

пламени и тлении, а также об образовании остатков, горящих остатков или

отверстиях. Регистрируют время остаточного горения и время тления. Примечания. 1. Для многослойных тканевых

конструкций испытания материала допускается проводить с обеих сторон. 2. Испытания некоторых материалов на

воспламенение нижней кромки не всегда обеспечивают воспроизводимость

результатов. 4. Безопасность

труда и здоровья операторов При сгорании материалов могут

образовываться дымы и токсичные газы, оказывающие негативное влияние на здоровье

операторов. Во избежание угрозы здоровью операторов помещение, где проводят

испытания, должно быть достаточно просторным, а в промежутках между испытаниями

атмосфера испытания должна очищаться от дыма и газов с помощью вытяжной

вентиляции либо иных средств вентиляции (см. 6.1). Примечание. Уровни выбросов дыма и газов не должны

превышать действующие гигиенические нормативы. 5. Материалы 5.1. Газ, пропан или бутан либо смеси

пропана/бутана одной из торговых марок. Примечание. Предпочтительно пользоваться

пропаном торговой марки, однако возможно использование и других газов, при этом

марку газа следует указывать в перечислении b) раздела 10. 6. Испытательное

оборудование 6.1. Общие требования Оборудование для проведения испытаний

должно быть выполнено из материала, на который не оказывают воздействия дымы и

газы, образующиеся при горении, и который обладает огне- и теплостойкостью. Примечание. Необходимо учитывать, что

некоторые продукты горения обладают коррозионной активностью. Оборудование должно быть расположено в

пространстве, содержащем достаточное количество воздуха для того, чтобы не

допустить снижения концентрации кислорода. В тех случаях, когда для испытаний

используют шкаф с открытой фронтальной частью, необходимо обеспечить размещение

образца на расстоянии не менее 300 мм от любой стенки. 6.2. Монтажная рама должна быть

сконструирована таким образом, чтобы удерживать на месте держатель испытуемых

образцов (см. 6.4 и рисунок 1) и газовую горелку (см. 6.3 и рисунок 2) в заданном

положении относительно друг друга (см. рисунок 3).

1 - опорный штифт образца диаметром (2,0 +/- 0,5)

мм; 2 - распорный штырь диаметром 2 мм; 3 - монтажная

рама; 4 - образец Рисунок 1. Держатель испытательного образца

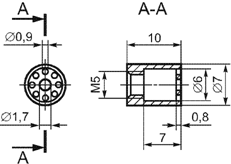

a) газовая горелка

b) газовая форсунка

c) стабилизатор пламени 1 - размер подгоняют при сборке; 2 - газовая

форсунка; 3 - сопло; 4 - камера горелки; 5 - стабилизатор

пламени; 6 - канавка Рисунок 2. Газовая горелка, лист 1

d) камера горелки 7 - зона смешения газа; 8 - зона диффузии; 9 - воздушная камера; 10 - выходное отверстие Рисунок 2. Газовая горелка, лист 2

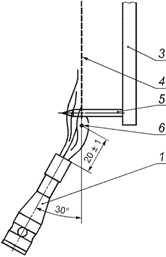

a) воспламенение лицевой стороны

b) воспламенение нижней кромки

c) горизонтальное положение готовности, регулировка горизонтальной протяженности пламени

d) высота пламени в вертикальном положении

готовности 1 - горелка; 2 - пламя; 3 - монтажная рама; 4 -

образец; 5 - монтажный штифт; 6 - номинальная точка соприкосновения с пламенем Рисунок 3. Положение и регулирование пламени 6.3. Описанная в

Приложении A газовая горелка (см. рисунок 2) может передвигаться из положения

готовности, в котором наконечник горелки находится на расстоянии не менее 75 мм

от испытуемого образца, в горизонтальное или наклонное рабочее положение, как

это показано на рисунках 3a) и 3b) соответственно. 6.4. Держатель образца, представляющий

собой прямоугольную металлическую раму длиной 190 мм и шириной 150 мм (рисунок

1) с опорными штифтами для образца в каждом углу. 6.4.1. Опорные штифты для образца диаметром

(2,0 +/- 0,5) мм и длиной (25 +/- 1) мм. Примечание. Для крепления толстых или

многослойных образцов могут потребоваться более длинные штифты. 6.4.2. Распорный штырь для установки

образца в плоскости на расстоянии не менее 20 мм от рамы в соответствии с

8.1.2.1 и 8.1.3.1 диаметром 2 мм и длиной не менее 20 мм, расположенный рядом с

каждым из четырех штифтов. 6.5. Ровный и жесткий шаблон,

изготовленный из подходящего материала и имеющий размер, соответствующий

размеру образца (200 x 160) мм. В каждом углу шаблона должны быть

просверлены отверстия диаметром около 4 мм, которые расположены так, чтобы

расстояние между центрами отверстий соответствовало расстоянию между штифтами

на держателе образца (рисунок 1). Отверстия следует располагать примерно на равном

расстоянии от вертикальной оси шаблона. 6.6. Реле времени - Реле времени для контроля и измерений

времени воздействия пламени, регулируемое с интервалом в 1 с и погрешностью

измерений +/- 0,2 с. - Два реле времени с погрешностью

измерений +/- 0,2 с, необходимые для измерения времени после воздействия

пламени. Эти устройства включаются автоматически в момент прекращения

воздействия или удаления испытательного пламени и останавливаются вручную. Примечание. Можно производить видеозапись

испытания при условии, что на экране будет работать таймер с заданной

погрешностью. 6.7. Фильтровальная бумага со следующими

характеристиками: - поверхностная плотность - (60 - 100)

г/м2; - размер - не менее (150 x 100) мм; - толщина - (0,15 - 0,25) мм; - содержание альфы-целлюлозы - не менее

95%. 7. Отбор и

подготовка образцов 7.1. Отбор образцов 7.1.1. Число образцов Пользуясь шаблоном (см. 6.5), размечают

два комплекта по три испытуемых образца. При разметке образцы одного комплекта

ориентируют перпендикулярно по отношению к другому комплекту. Для тканых

трикотажных или аналогичных материалов продольные оси шаблона ориентируются в

комплектах по основе и по утку соответственно. При воспламенении поверхности образца, у

которого две поверхности визуально отличаются друг от друга и предварительные

испытания указывают на различные характеристики воспламеняемости, испытывают

поверхности обеих сторон с использованием комплекта из шести образцов. Для процедуры предварительных испытаний

требуется дополнительный образец в соответствии с 8.1.2 и 8.1.3. 7.1.2. Метки положения штифтов держателя

образцов С помощью отверстий в шаблоне (см. 6.5)

помещают точки, через которые будут проходить штифты держателя образцов. Примечание. Если ткань имеет открытую

конструкцию (например холст, марлю), то на ткань можно

прилепить небольшие кусочки клейкой ленты в местах расположения штифтов и отметить

это положение на ленте. 7.1.3. Размер испытуемых образцов Вырезают испытуемые образцы размером (200

+/- 2) мм x (160 +/- 2) мм. 7.1.4. Многослойные образцы Если образцы состоят из нескольких слоев

или материалов, некоторые из которых имеют меньший размер, чем общая площадь

образца, размещают материал меньшей площади по нижней кромки образца так, чтобы это соответствовало его

применению в защитной одежде, включая метод скрепления и ориентацию. Пример. Образцы, содержащие

светоотражающую ленту или эмблемы и буквенные обозначения, служат типичными

примерами многослойных образцов, в отношении которых необходимо воспользоваться

указанной процедурой подготовки образцов. 7.2. Кондиционирование испытуемого

образца За исключением особо оговоренных случаев,

испытуемые образцы выдерживают при температуре (20 +/- 2) °C и относительной

влажности (65 +/- 5)% окружающей среды в течение не менее 24 ч. Если испытания

проводят не сразу после кондиционирования, то кондиционированные испытуемые

образцы помещают в герметичную емкость. Испытание каждого образца необходимо

начинать не позднее чем через 2 мин с момента извлечения образца из среды, где

проводилось кондиционирование, или из герметичной емкости. Примечание. Во избежание получения травм

необходимо проявлять осторожность при креплении образцов на штифты в требуемый

промежуток времени. При необходимости образец можно помещать на держатель

образцов (см. 6.4) до его извлечения из среды, где проводилось

кондиционирование. 8. Порядок

проведения испытаний Примечание. Практические рекомендации

данного метода приводят в Приложении B. 8.1. Установка испытательной аппаратуры 8.1.1. Условия испытаний Испытания каждого образца проводят при

температуре окружающей среды 10 °C - 30 °C, относительной влажности 15% - 80% и

скорости движения воздуха менее 0,2 м/с. На движение воздуха не должны оказывать влияния механические

устройства, работающие во время испытания. Примечание. Для поддержания стабильности

пламени, используемого при испытании, могут потребоваться экраны от сквозняка. 8.1.2. Порядок испытаний A. Воспламенение

поверхности 8.1.2.1. Установка для испытуемого

образца Испытуемый образец (см. 7.1.1) помещают

на штифты держателя испытуемых образцов так, чтобы штифты проходили через

точки, помеченные с помощью шаблона, и обратная сторона образца была

расположена на расстоянии не менее 20 мм от прямоугольной металлической рамы

держателя испытуемых образцов. Держатель с вертикально установленным испытуемым

образцом подгоняют к монтажной раме. 8.1.2.2. Рабочее положение горелки Горелку (см. 6.3) располагают

перпендикулярно к поверхности испытуемого образца так, чтобы горизонтальная ось

горелки была на 20 мм выше линии нижних штифтов и направлена на вертикальную

ось лицевой стороны испытуемого образца. При этом наконечник стабилизатора

горелки должен находиться на расстоянии (17 +/- 1) мм от поверхности

испытуемого образца [рисунок 3a)]. 8.1.2.3. Регулирование горизонтальной

протяженности пламени Горелку (см. 6.3)

устанавливают в вертикальное положение готовности, зажигают и разогревают не

менее 2 мин. Горелку поворачивают в горизонтальное положение готовности и

регулируют горизонтальную протяженность пламени до (25 +/- 2) мм, измеряемую от

наконечника стабилизатора горелки до крайней точки желтой части пламени при

наблюдении на темном фоне в соответствии с рисунком 3. Протяженность пламени необходимо

проверять перед испытаниями каждого комплекта из шести образцов. Если оборудование не предусматривает

горизонтального положения готовности, перед регулированием пламени испытуемый

образец удаляют. 8.1.2.4. Положение пламени Горелку из положения готовности

поворачивают в горизонтальное рабочее положение (см. 8.1.2.2). Необходимо убедиться в том, что пламя соприкасается с испытуемым

образцом в надлежащем месте [см. рисунок 3a)]. Испытания всех шести

образцов проводят в течение 10 мин с момента завершения предварительного

нагрева горелки и регулирования пламени (см. 8.1.2.3). 8.1.2.5. Остатки Если при предварительных испытаниях

наблюдается появление остатков, то для проведения последующего испытания

необходимо воспользоваться дополнительной процедурой, приведенной в 8.1.4, для

определения, являются ли эти остатки горящими. 8.1.3. Порядок испытаний B. Воспламенение

нижней кромки 8.1.3.1. Установка испытуемого образца Испытуемый образец помещают согласно

требованиям 7.1 на штифты держателя испытуемых образцов так, чтобы штифты

проходили через точки, помеченные с помощью шаблона, и обратная сторона образца

была расположена на расстоянии не менее 20 мм от прямоугольной металлической

рамы держателя испытуемых образцов. Держатель с вертикально установленным

испытуемым образцом подгоняют к монтажной раме. 8.1.3.2. Рабочее положение горелки Горелку располагают ниже испытуемого

образца в плоскости, образованной вертикальной осевой линией образца и

перпендикуляром к его поверхности под углом 30° к нижней кромке лицевой части

испытуемого образца. Необходимо убедиться в том, что расстояние между

наконечником стабилизатора горелки и нижней кромкой испытуемого образца

составляет (20 +/- 1) мм [см. рисунок 3b)]. Примечание. Воспроизводимые результаты

невозможно получать при испытании тканей со складками или перекосами. Такие

ткани более целесообразно испытывать методом воспламенения поверхности. 8.1.3.3. Регулирование пламени. Высота

вертикального пламени Горелку (см. 6.3) устанавливают в

вертикальное положение готовности, зажигают и разогревают не менее 2 мин.

Высоту пламени, определяемую как расстояние от наконечника стабилизатора

горелки до крайней точки желтой части пламени при наблюдении на темном фоне,

регулируют до (40 +/- 2) мм [см. рисунок 3d)]. Высоту пламени необходимо проверять перед

испытаниями каждого комплекта из шести образцов. 8.1.3.4. Положение пламени Горелку поворачивают из положения

готовности в наклонное рабочее положение (см. 8.1.3.2). Необходимо

убедиться в том, что нижняя кромка испытуемого образца рассекает пламя надвое

[см. рисунок 3b)]. 8.1.3.5. Остатки Если при предварительных испытаниях

наблюдается появление остатков, то для проведения последующего испытания

необходимо воспользоваться дополнительной процедурой, приведенной в 8.1.4, для

определения, являются ли эти остатки горящими. 8.1.4. Обнаружение горящих остатков Если при предварительных испытаниях (см.

8.1.2.5 или 8.1.3.5) или при последующих испытаниях наблюдается появление

остатков, то для определения того, являются ли эти остатки горящими, необходимо

воспользоваться следующим методом. Под нижнюю кромку образца на расстоянии

(50 +/- 5) мм на горизонтальную твердую поверхность кладут лист фильтровальной

бумаги (см. 6.7) размером не менее 150 x 100 мм, причем центр фильтровальной

бумаги должен располагаться непосредственно под центральной линией образца. Примечание. Если механизм горелки при

воспламенении нижней кромки соприкасается с фильтровальной бумагой, на

монтажной плате и каждом листе фильтровальной бумаги делается соответствующая

прорезь. 8.2. Методики испытаний 8.2.1. Воспламенение поверхности 8.2.1.1. Испытательное оборудование

устанавливают в соответствии с 8.1.2. 8.2.1.2. Образец размещают на держателе

образцов в соответствии с 8.1.2.1. При испытании тканых/трикотажных материалов

необходимо записать, какое направление ткани является вертикальным - основа или

уток. 8.2.1.3. Образец подвергают воздействию

пламени в течение 10 с и осматривают, при этом регистрируют следующее: a) достиг ли огонь верхней кромки или

любой вертикальной кромки испытуемого образца; b) время остаточного горения; c) распространяется ли тление за пределы

зоны распространения пламени (обычно это обугленный участок) на неповрежденную

часть образца; d) время тления; e) появление остатков; f) воспламеняют ли горящие остатки

фильтровальную бумагу (при наличии остатков); g) возникает ли отверстие

и в каких слоях (для многослойных образцов). Примечание. При испытании многослойных

образцов в отчет необходимо включать информацию об образовании отверстий в

каждом отделяемом слое. 8.2.1.4. Операции в соответствии с

8.2.1.2 и 8.2.1.3 повторяют с остальными испытуемыми образцами, причем

воздействию пламени подвергают одни и те же поверхности образцов. 8.2.2. Воспламенение нижней кромки 8.2.2.1. Испытательное оборудование

устанавливают в соответствии с 8.1.3. 8.2.2.2. Первый образец из комплекта,

состоящего из шести новых испытуемых образцов, располагают на держателе

образцов. При испытании тканых/трикотажных материалов необходимо записать,

какое направление ткани является вертикальным - основа или уток. 8.2.2.3. Образец подвергают воздействию

пламени в течение 10 с, осматривают и регистрируют показатели в соответствии с

8.2.1.3, за исключением перечисления g), который неприменим к воспламенению

нижней кромки. Если принято решение измерять длину обугленной части, используют

метод, приведенный в Приложении C. Примечание. Измерение длины обугленной

части не является обязательным. Некоторые лаборатории сообщают, что при

проведении межлабораторных испытаний на воспламенение нижней кромки не всегда

получаются воспроизводимые результаты измерения длины обугленной части. 8.2.2.4. Испытания по 8.2.2.2 и 8.2.3.3

повторяют с остальными пятью испытуемыми образцами, причем воздействию пламени

подвергают одни и те же поверхности всех образцов. 9. Погрешность Представленные методики испытаний

применяют для определения того, распространяется ли пламя до кромки испытуемого

образца. Они позволяют надежно выявлять две группы тканей: - ткани, которые почти или вообще не

горят после воздействия пламени; - полностью сгорающие ткани. Необходимо отметить, что существует ряд

промежуточных по свойствам тканей, при испытании которых при определенных

условиях огонь распространяется более широко, хотя они и не сгорают полностью.

Испытания этих тканей могут давать большой разброс результатов от образца к

образцу. Результаты могут также варьироваться в зависимости от применяемых

методик испытаний, например воспламенения поверхности или нижней кромки, а

также от испытательных лабораторий. В 1990 г. были проведены межлабораторные

испытания в шести лабораториях с 11 тканями. При использовании метода

воспламенения поверхности для 10 тканей во всех лабораториях наблюдалось

нулевое или очень непродолжительное (менее 3 с) время остаточного горения и

отсутствие тления. При испытаниях образцов 11-й ткани имело место длительное,

но различное по продолжительности (от 8 до 17 с) время остаточного горения,

причем горение не достигало кромки. При использовании

метода воспламенения нижней кромки только восемь образцов ткани стабильно

демонстрировали короткое (менее 2 с) время остаточного горения. При испытаниях

остальных трех тканей наблюдалось более продолжительное время остаточного

горения, причем оно в некоторых испытательных лабораториях существенно

изменялось от образца к образцу. В процессе межлабораторных испытаний

тканей были получены воспроизводимые результаты при использовании процедуры

испытаний A, а при использовании процедуры испытаний B в некоторых лабораториях

были получены не согласующиеся друг с другом промежуточные показатели для

отдельных видов тканей. 10. Протокол

испытаний Протокол испытаний должен содержать

следующую информацию: a) заявление о том, что испытание было

проведено в соответствии с настоящим стандартом, а также подробные данные о

любых отклонениях от него; b) состав применяемого газа; c) дату проведения испытания; d) температуру окружающей среды и

относительную влажность при проведении испытаний в соответствии с 8.1.1; e) способы закрепления тканей, которые

невозможно разместить на штифтах (см. 7.1.2); f) идентификацию испытательной ткани,

включая подробные данные о любой предварительной подготовке, например о

процедуре чистки; g) тип поверхности, подвергавшейся

воздействию пламени, и тип воспламенения, т.е. воспламенение поверхности или

нижней кромки; h) по каждому испытуемому образцу

информацию, перечисленную в 8.2.1.3, в зависимости от соответствующих

требований на эксплуатационные характеристики; i) при испытании многослойных образцов

указание слоев, в которых появились отверстия во время воспламенения поверхности

в соответствии с требованиями 8.2.1.3. Приложение A (обязательное) ОПИСАНИЕ И КОНСТРУКЦИЯ ГОРЕЛКИ A.1. Описание Горелка <1> обеспечивает пламя

нужных размеров, длину которого можно регулировать в пределах от 10 до 60 мм. -------------------------------- <1> Подробные сведения о наличии

горелки, соответствующей спецификации, можно получить в секретариате

Технического комитета 38 подкомитета 19 Международной организации по

стандартизации, Институте американских текстильных производителей. American Textile

Manufacturers Institute, 1130 Connecticut Ave., NW, Suite 1200, Washington D.C.

20036-3954, USA. A.2. Конструкция Конструкция горелки

показана на рисунке 2a). Горелка состоит из

трех частей: A.2.1. Газовая форсунка Диаметр отверстия

газовой форсунки [см. рисунок 2b)] должен составлять (0,19 +/- 0,02) мм. Отверстие необходимо просверлить, и после сверления все заусенцы

необходимо удалить с обоих концов просверленного отверстия, не закругляя углов. A.2.2. Камера горелки Камера горелки [см.

рисунок 2d)] состоит из четырех зон: a) воздушной камеры; b) зоны смешения газа; c) зоны диффузии; d) выходного канала газа. В воздушной камере трубка горелки имеет

четыре отверстия диаметром 4 мм для забора воздуха. Передняя кромка воздухозаборных

отверстий находится примерно на одном уровне с наконечником форсунки. Зона диффузии имеет

коническую форму и размеры, указанные на рисунке 2d). Горелка имеет канал внутренним диаметром 1,7 мм и выходное отверстие

внутренним диаметром 3,0 мм. A.2.3. Стабилизатор пламени Стабилизатор

пламени изображен на рисунке 2c). Приложение B (справочное) МЕТОДИКИ ИСПЫТАНИЙ Требуемое качество применяемых методик

обеспечивается в значительной мере конструктивным исполнением применяемого для

испытаний оборудования. Например, чем ниже уровень автоматизации оборудования,

тем острее необходимость в наличии более квалифицированного оператора для

обеспечения высокой точности выполнения испытаний. Ниже приводятся некоторые практические

рекомендации общего характера: a) по соображениям безопасности

испытательное оборудование должно быть удалено от газового баллона, который

можно размещать за пределами здания: в этом случае управляемый вручную запорный

клапан необходимо устанавливать внутри корпуса испытательной аппаратуры в месте

подвода труб. Во всех случаях использования оборудования необходимо дать время

на поступление чистого газа в форсунку горелки и получение стабильного пламени. Оборудование необходимо устанавливать и

эксплуатировать таким образом, чтобы избегать попадания тлеющих частиц, которые

могут быть отброшены горячими газами или упасть с образца, на горючие

материалы. Оператора необходимо снабжать защитной одеждой, огнетушителями и

системой аварийной сигнализации; b) в целях обеспечения безопасности

оборудование для испытания необходимо содержать в чистоте; c) некоторые ткани без отделки, например однопетельные трикотажные ткани джерси, нередко

скручиваются. Эту тенденцию можно снизить дальнейшей обработкой, такой тип

тканей желательно испытывать уже после отделки; d) остаточный материал, прилипший к

штифтам после испытаний, можно удалить с помощью проволочной щетки. Любой

тлеющий материал необходимо погасить и только после этого поместить его в

негорючую емкость для отходов; e) необходимо провести предварительные

испытания, чтобы определить, обладает ли одна сторона испытуемой ткани иными

свойствами воспламеняемости по сравнению с другой стороной. Если эти показатели

различны, испытывать необходимо худшую из двух

поверхностей. Приложение C (обязательное) ИЗМЕРЕНИЕ ДЛИНЫ ОБУГЛЕННОГО УЧАСТКА Длиной обугленного участка следует

считать расстояние от края образца при воздействии на него пламени до конца раздира образца (сделанного в продольном направлении) через

центр обугленного участка, и эта длина определяется следующим образом: испытуемый образец складывают и сминают

рукой вдоль линии, проходящей через пик обугленного участка. Из

стальной проволоки длиной 76 мм изготавливают крючок, у которого один конец

длиной 13 мм загнут под углом 45°. Крючок вставляют в образец (или в специально

вырезанное отверстие диаметром не более 6 мм) с одной стороны обугленного

участка на расстоянии 6 мм от соседней наружной кромки и 60 мм от груза на

нижнем конце. Груз должен иметь достаточную массу для уравнивания общей

разрывной нагрузки с помощью груза и крючка. К испытуемому образцу плавно прилагают

разрывное усилие: для этого захватывают угол образца у противоположной от

нагрузки кромки обугленного участка, и образец и груз поднимают с опорной

поверхности. Конец раздира отмечают на кромке, а по

неповрежденной кромке измеряют длину обугленного участка. Нагрузка, прилагаемая к массе испытуемого

образца, приведена в таблице C.1. Таблица C.1 ┌───────────────────────────────────────────┬─────────────────────────────┐ │ Плотность материала испытуемого образца │Общая разрывная нагрузка для │ │ до нанесения любой огнестойкой │определения длины обугленного│ │ (антипиреновой) отделки или покрытия, │ участка, кг │ │ г/м2 │ │ ├───────────────────────────────────────────┼─────────────────────────────┤ │От 50 до 200 включ. │ 0,10 │ │> 200 <= 500 │ 0,20 │ │> 500 <= 800 │ 0,30 │ │> 800 │ 0,45 │ └───────────────────────────────────────────┴─────────────────────────────┘ БИБЛИОГРАФИЯ [1] ИСО 6940. Материалы текстильные.

Поведение при горении. Метод определения легкости воспламеняемости вертикально

ориентированных проб [2] ИСО 6941. Материалы текстильные.

Поведение при горении. Метод определения способности распространения пламени на

вертикально ориентированных пробах. |