| Утвержден и введен в действие Постановлением Госстандарта СССР от 26 декабря 1974 г. N 2797 ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР ПРОВОЛОКА СТАЛЬНАЯ СПИЦЕВАЯ ТЕХНИЧЕСКИЕ УСЛОВИЯ Steel spoke wire. Specifications ГОСТ 3110-74 Группа В72 ОКП 12 2100 Дата введения 1 января 1976 года ИНФОРМАЦИОННЫЕ

ДАННЫЕ 1. Разработан и внесен Министерством

черной металлургии СССР. Разработчики: И.Н. Недовизий,

З.И. Фильченко. 2. Утвержден и введен в действие

Постановлением Государственного комитета стандартов Совета Министров СССР от

26.12.1974 N 2797. 3. Взамен 3110-46. 4. Ссылочные нормативно-технические

документы ───────────────────────────────────────┬────────────────────────── Обозначение НТД, на который дана ссылка│ Номер пункта ───────────────────────────────────────┼────────────────────────── ГОСТ 1050-88 │2.1 ГОСТ 1545-80 │4.6 ГОСТ 1579-93 │4.5 ГОСТ 3282-74 │5.2, 5.3 ГОСТ 6507-90 │4.2 ГОСТ 8273-75 │5.3 ГОСТ 8828-89 │5.3 ГОСТ 9569-79 │5.3 ГОСТ 10354-82 │5.3 ГОСТ 10396-84 │5.3 ГОСТ 10446-80 │4.4 ГОСТ 10702-78 │2.1 ГОСТ 14192-96 │5.5а ГОСТ 15102-75 │5.7 ГОСТ 15150-69 │5.7; 5.8 ГОСТ 16272-79 │5.3 ГОСТ 20435-75 │5.7 ГОСТ 21650-76 │5.4 ГОСТ 22225-76 │5.7 ГОСТ 24597-81 │5.4 ТУ 14-1-4665-89 │2.1 ТУ 14-1-4666-89 │2.1 5. Ограничение срока действия снято по

протоколу N 5-94 Межгосударственного Совета по стандартизации, метрологии и

сертификации (ИУС 11-12-94). 6. Переиздание (июнь 1998 г.) с

Изменениями N 1, 2, 3, 4, утвержденными в феврале 1983 г., декабре 1984 г.,

апреле 1985 г., апреле 1990 г. (ИУС 5-83, 4-85, 7-85, 8-90). Настоящий стандарт распространяется на

стальную проволоку, применяемую для изготовления спиц мотоциклов и велосипедов. 1. ТИПЫ И ОСНОВНЫЕ

РАЗМЕРЫ 1.1. Диаметр проволоки и предельные

отклонения по нему должны соответствовать указанным в

табл. 1. Таблица 1 мм ─────────────────┬─────────────┬─────────────────┬──────────────── Диаметр проволоки│ Предельное │Диаметр проволоки│ Предельное │отклонение по│ │ отклонение по │ диаметру │ │ диаметру ─────────────────┼─────────────┼─────────────────┼──────────────── 1,75 │+0,01 │3,50 │-0,05 1,80 │-0,04 │3,96 │ 2,00 │ │4,00 │ 2,30 │ │4,50 │ 2,58 │ │ │ 2,65 │ │ │ 3,00 │ │ │ По требованию потребителя проволоку

диаметром 1,80 и 2,00 мм изготовляют с предельными отклонениями по диаметру -

0,04 мм. По согласованию изготовителя с

потребителем допускается изготовление проволоки с плюсовыми предельными

отклонениями по диаметру с сохранением поля допуска. 1.2. Овальность проволоки (разность между

наибольшим и наименьшим диаметрами одного сечения) не должна превышать половины

поля допуска по диаметру. 1.1, 1.2. (Измененная

редакция, Изм. N 4). Пример условного обозначения проволоки спицевой диаметром 4,0: Проволока 4 ГОСТ 3110-74 2. ТЕХНИЧЕСКИЕ

ТРЕБОВАНИЯ 2.1. Проволока должна изготовляться в

соответствии с требованиями настоящего стандарта по технологическому

регламенту, утвержденному в установленном порядке, из стали марок 35, 40 и 45

по ГОСТ 1050, ГОСТ 10702 и ТУ 14-1-4665, ТУ 14-1-4666. (Измененная

редакция, Изм. N 3, 4). 2.2. Поверхность проволоки должна быть

гладкой, без трещин, плен, закатов, волосовин, раковин и ржавчины. Омедненная

поверхность проволоки не допускается. Допускаются отдельные риски, царапины,

забоины и вмятины, глубина которых не должна быть более половины поля допуска

по диаметру. (Измененная

редакция, Изм. N 4). 2.3. Механические свойства проволоки

должны соответствовать нормам, указанным в табл. 2. Таблица 2 ────────────────┬────────────────┬───────────────┬──────────────── Диаметр, мм │ Временное │ Число │Число перегибов, │ сопротивление │ скручиваний, │ не менее │ разрыву, Н/мм2 │ не менее │ │ (кгс/мм2) │ │ ────────────────┼────────────────┼───────────────┼──────────────── 1,75 │1080 - 1270 │21 │12 1,80 │(110 - 130) │ │12 2,00 │ │ │12 2,30 │ │ │18 ────────────────┼────────────────┼───────────────┤ 2,58 │980 - 1230 │20 │11 2,65 │(100 - 125) │20 │11 3,00 │ │19 │10 3,50 │ │17 │11 3,96 │ │15 │8 4,00 │ │15 │8 4,50 │ │13 │13 Примечание. Определение числа скручиваний

проводят по требованию потребителя. (Измененная

редакция, Изм. N 2, 4). 2.4. Проволока в холодном состоянии

должна выдерживать высадку головки без образования трещин на пояске головки.

Допускаются дефекты глубиной не более половины предельных отклонений по

диаметру головки. 2.5. Проволока изготовляется в мотках и

на катушках. Проволоку на катушках изготовляют по согласованию потребителя с

изготовителем. Моток (катушка) должен состоять из одного

отрезка. Проволока должна быть намотана неперепутанными

рядами и свободно сматываться с мотков (катушек). При освобождении мотков от вязок

проволока не должна свертываться в "восьмерку". Внутренний диаметр мотка для проволоки

диаметром 3,96 мм должен быть не менее 350 мм. 2.6. Масса мотка (катушки) проволоки

должна быть: для проволоки диаметром 4,5 - 3,5 мм - не

менее 60 кг; для проволоки диаметром 3,0 мм и менее -

не менее 30 кг. Допускаются мотки (катушки) проволоки

массой на 50% менее указанной в количестве не более

10% общей массы проволоки в партии. 2.5, 2.6. (Измененная

редакция, Изм. N 4). 3. ПРАВИЛА ПРИЕМКИ 3.1. Проволоку принимают партиями. Партия

должна состоять из проволоки одного размера и должна быть оформлена документом

о качестве, содержащим: товарный знак или наименование и товарный

знак предприятия-изготовителя; условное обозначение проволоки; массу нетто; количество мотков (катушек); результаты испытаний. (Измененная

редакция, Изм. N 3, 4). 3.2. Внешнему осмотру и замеру диаметра

проволоки подвергают каждый моток (катушку). Для проверки массы мотков

(катушек) отбирают 10% мотков (катушек) партии, но не менее трех. (Измененная

редакция, Изм. N 4). 3.3. Для проверки механических свойств и

испытания на высадку головки отбирают 5% мотков (катушек), но не менее трех

мотков (катушек). 3.4. При получении неудовлетворительных

результатов испытания хотя бы по одному из показателей по нему проводят

повторное испытание на удвоенном количестве мотков (катушек). Результаты

повторных испытаний распространяются на всю партию. (Измененная

редакция, Изм. N 3, 4). 4. МЕТОДЫ ИСПЫТАНИЙ 4.1. Для каждого вида испытаний от

отобранных мотков (катушек) берут по одному образцу. 4.2. Диаметр и овальность проволоки

измеряют в двух взаимно перпендикулярных направлениях одного сечения не менее

чем в двух разных участках мотка (катушки) микрометром по ГОСТ 6507. 4.1, 4.2. (Измененная

редакция, Изм. N 4). 4.3. Осмотр поверхности проволоки

производят без применения увеличительных приборов. Определение глубины поверхностного

дефекта должно производиться зачисткой до его удаления с последующим

сравнительным замером соседних участков - зачищенного и незачищенного. 4.4. Испытание проволоки на растяжение

проводят по ГОСТ 10446. 4.5. Испытание проволоки на перегиб

проводят по ГОСТ 1579. 4.6. Испытание проволоки на скручивание

проводят по ГОСТ 1545 при длине испытуемой части образца, равной 100 d. 4.7. Испытание проволоки на высадку

головки проводят на прессе любой конструкции, приспособленном для холодной

высадки головки. Форма и размеры высаженной головки должны

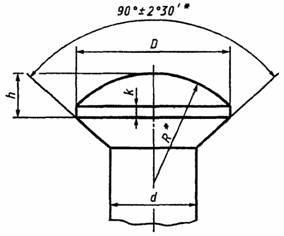

соответствовать указанным на чертеже и в табл. 3.

----------------------------------- <*> Размеры для справок. Таблица 3 мм ───────────┬───────────────────────┬───────────────┬────────────── Диаметр │ Диаметр головки D │ Высота сферы │Радиус сферы проволоки d│ │ головки и │головки R, не ├───────────┬───────────┤ пояска h, не │ менее │номинальный│предельное │ менее │ │ │отклонение │ │ ───────────┼───────────┼───────────┼───────────────┼────────────── 1,75 │3,60 │+/- 0,25 │1,00 │3,00 1,80 │3,60 │ │ │ 2,00 │4,00 │ │ │ ───────────┼───────────┼───────────┼───────────────┼────────────── 2,30 │4,50 │+/- 0,30 │1,20 │4,00 2,58 │5,00 │ │ │ 2,65 │5,00 │ │ │ 3,00 │5,50 │ │ │ ───────────┼───────────┼───────────┼───────────────┼────────────── 3,50 │6,50 │+/- 0,50 │1,50 │5,50 3,96 │7,00 │ │ │ 4,00 │7,00 │ │ │ 4,50 │7,50 │ │ │ Высота пояска (к) между сферической и

конической частями головки не регламентируется и определяется размерами

головки. Высадка головки должна быть произведена в

одну операцию. Конец проволоки, предназначенной для высадки головки, должен

быть получен отрубкой. Зачистка торцовой плоскости

перед высадкой не допускается. Размер h обеспечивают оснасткой и на

образцах проволоки не проверяют. 4.6, 4.7. (Измененная

редакция, Изм. N 4). 5. УПАКОВКА,

МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ 5.1. Перед упаковыванием проволока должна

быть покрыта тонким слоем жидкой смазки по технической документации,

утвержденной в установленном порядке, предохраняющей от коррозии. 5.2. Каждый моток проволоки должен быть

перевязан мягкой проволокой по ГОСТ 3282 или другой проволокой по

нормативно-технической документации не менее чем в трех местах, расположенных

равномерно по окружности мотка. Концы проволоки в мотке должны быть аккуратно

уложены и легко находимы. 5.3. Каждый моток (катушка) должны быть обернуты

слоем бумаги, затем слоем полимерной пленки или нетканых материалов, или ткани

из химических волокон. При механизированной упаковке моток проволоки должен

быть обернут слоем кабельной крепированной бумаги по

ГОСТ 10396 или бумаги марки КМВ-170, или другой крепированной

бумаги, равноценной по защитным свойствам, или полимерной пленки с

одновременным фиксированием упаковки проволокой по ГОСТ 3282, или другой

проволокой. В качестве упаковочных материалов

применяют: бумагу парафинированную по ГОСТ 9569 (допускается

применение двухслойной упаковочной бумаги по ГОСТ 8828, промасленной бумаги

марки А по ГОСТ 8273 или другой бумаги, обеспечивающей

защиту от коррозии); пленку полимерную по ГОСТ 10354, ГОСТ

16272 или другую полимерную пленку; тарное холстопрошивное

или клееное полотно, сшивную ленту из отходов текстильной промышленности или

ткани из химических волокон по нормативно-технической документации. По согласованию изготовителя с

потребителем проволоку не смазывают и не упаковывают. Конец верхнего отрезка проволоки на

катушке должен быть закреплен на щеке катушки. 5.2, 5.3. (Измененная

редакция, Изм. N 1, 4). 5.4. Масса грузового места не должна

превышать 200 кг и устанавливается по требованию потребителя. По согласованию

изготовителя с потребителем масса грузового места может быть до 1250 кг. Укрупнение грузовых мест

в транспортные пакеты - по ГОСТ 24597, ГОСТ 21650. (Измененная

редакция, Изм. N 3, 4). 5.5. К каждому мотку (катушке) должен

быть прочно прикреплен ярлык, на котором указывают: товарный знак или наименование и товарный

знак предприятия-изготовителя; условное обозначение проволоки; клеймо технического контроля. 5.5а. Транспортная маркировка - по ГОСТ

14192. (Измененная

редакция, Изм. N 4). 5.6. (Исключен, Изм.

N 3). 5.7. Проволоку транспортируют транспортом

всех видов в крытых транспортных средствах в соответствии с правилами перевозки

грузов, действующими на транспорте данного вида. Транспортирование проволоки по железной

дороге проводится повагонными или мелкими отправками. Размещение и крепление грузов,

перевозимых по железной дороге, должно соответствовать техническим условиям

погрузки и крепления грузов, утвержденным Министерством путей сообщения СССР. Допускается транспортирование проволоки в

универсальных контейнерах по ГОСТ 15102, ГОСТ 20435, ГОСТ 22225. Условия транспортирования должны

соответствовать условиям хранения 5 ГОСТ 15150. (Измененная

редакция, Изм. N 1, 4). 5.8. Хранение проволоки - по условиям 5

ГОСТ 15150. (Измененная

редакция, Изм. N 3). |