| Утвержден и введен

в действие Постановлением Госстандарта СССР от 22 декабря 1988 г. N 4458 ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР ОТЛИВКИ СТАЛЬНЫЕ ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ Steel castings. General

specifications ГОСТ 977-88 (СТ СЭВ 4559-84, СТ СЭВ 4561-84, СТ СЭВ 4563-84) Группа В82 ОКП 411200 Срок действия с 1 января 1990 года до 1 января 2000 года ИНФОРМАЦИОННЫЕ

ДАННЫЕ 1. Утвержден и введен в действие

Постановлением Государственного комитета СССР по стандартам от 22.12.1988 N

4458. 2. Срок проверки - 1995 г. 3. Стандарт полностью соответствует СТ

СЭВ 4559-84, СТ СЭВ 4561-84 и СТ СЭВ 4563-84 в части марок. 4. Взамен ГОСТ 977-75, ГОСТ 2176-77. 5. Ссылочные нормативно-технические

документы ───────────────────────────────────────────────┬────────────────── Обозначение НТД, на который дана ссылка │ Номер пункта ───────────────────────────────────────────────┼────────────────── ГОСТ 1497-84 │5.5 ГОСТ 1763-68 │5.10 ГОСТ 3212-80 │3.4 ГОСТ 6032-84 │5.12 ГОСТ 6130-71 │5.11 ГОСТ 7565-81 │4.4, 5.2 ГОСТ 9012-59 │5.8 ГОСТ 9013-59 │5.8 ГОСТ 9454-78 │5.6 ГОСТ 9651-84 │5.13 ГОСТ 10145-81 │5.14 ГОСТ 11150-88 │5.13 ГОСТ 12344-88 │5.1 ГОСТ 12345-88 │5.1 ГОСТ 12346-78 │5.1 ГОСТ 12347-77 │5.1 ГОСТ 12348-78 │5.1 ГОСТ 12349-83 │5.1 ГОСТ 12350-78 │5.1 ГОСТ 12351-81 │5.1 ГОСТ 12352-81 │5.1 ГОСТ 12354-81 │5.1 ГОСТ 12355-78 │5.1 ГОСТ 12356-81 │5.1 ГОСТ 12357-84 │5.1 ГОСТ 12359-81 │5.1 ГОСТ 20560-81 │5.1 ГОСТ 22536.0-87 │5.1 ГОСТ 22536.1-88 │5.1 ГОСТ 22536.2-87 │5.1 ГОСТ 22536.3-88 │5.1 ГОСТ 22536.4-88 │5.1 ГОСТ 22536.5-87 │5.1 ГОСТ 22536.7-88 │5.1 ГОСТ 22536.8-87 │5.1 ГОСТ 22536.9-88 │5.1 ГОСТ 22536.10-88 │5.1 ГОСТ 22536.11-87 │5.1 ГОСТ 22536.12-88 │5.1 ГОСТ 22536.14-88 │5.1 ГОСТ 26645-85 │3.4 СТ СЭВ 4559-84 │Вводная часть, 1.3 СТ СЭВ 4561-84 │Вводная часть, 1.3 СТ СЭВ 4563-84 │Вводная часть, 1.3 Настоящий стандарт распространяется на

стальные отливки, изготавливаемые всеми способами литья из нелегированных и

легированных конструкционных, легированных со специальными свойствами литейных

сталей. 1. МАРКИ 1.1. Для изготовления отливок

предусмотрены следующие марки стали: конструкционные нелегированные: 15Л, 20Л, 25Л, 30Л, 35Л, 40Л, 45Л, 50Л; конструкционные легированные: 20ГЛ, 35ГЛ, 20ГСЛ, 30ГСЛ, 20Г1ФЛ, 20ФЛ,

30ХГСФЛ, 45ФЛ, 32Х06Л, 40ХЛ, 20ХМЛ, 20ХМФЛ, 20ГНМФЛ, 35ХМЛ, 30ХНМЛ, 35ХГСЛ,

35НГМЛ, 20ДХЛ, 08ГДНФЛ, 13ХНДФТЛ, 12ДН2ФЛ, 12ДХН1МФЛ, 23ХГС2МФЛ, 12Х7Г3СЛ,

25Х2ГНМФЛ, 27Х5ГСМЛ, 30Х3С3ГМЛ, 03Н12Х5М3ТЛ, 03Н12Х5М3ТЮЛ; конструкционные легированные, применяемые

в договорно-правовых отношениях между странами-членами СЭВ: 15ГЛ, 30ГЛ, 45ГЛ, 70ГЛ, 55СЛ, 40Г1, 5ФЛ,

15ФЛ, 30ХЛ, 25ХГЛ, 35ХГЛ, 50ХГЛ, 60ХГЛ, 70Х2ГЛ, 35ХГФЛ, 40ХФЛ, 30ХМЛ, 40ХМЛ,

40ХНЛ, 40ХН2Л, 30ХГ1, 5МФРЛ, 75ХНМФЛ, 40ГТЛ, 20ГНМЮЛ; легированные со специальными свойствами: а) мартенситного класса 20Х13Л, 08Х14НДЛ, 09Х16Н4БЛ, 09Х17Н3СЛ,

10Х12НДЛ - коррозионно-стойкие; 20Х5МЛ, 20Х8ВЛ, 40Х9С2Л - жаростойкие;

20Х12ВНМФЛ - жаропрочная; 85Х4М5Ф2В6Л (Р6М5Л), 90Х4М4Ф2В6Л (Р6М4Ф2Л) -

быстрорежущие; б) мартенситно-ферритного класса 15Х13Л - коррозионно-стойкая; в) ферритного класса 15Х25ТЛ - коррозионно-стойкая; г) аустенитно-мартенситного класса 08Х15Н4ДМЛ, 08Х14Н7МЛ, 14Х18Н4Г4Л -

коррозионно-стойкие; д) аустенитно-ферритного класса 12Х25Н5ТМФЛ, 16Х18Н12С4ТЮЛ, 10Х18Н3Г3Д2Л

- коррозионно-стойкие; 35Х23Н7СЛ, 40Х24Н12СЛ, 20Х20Н14С2Л - жаростойкие; е) аустенитного класса 10Х18Н9Л, 12Х18Н9ТЛ, 10Х18Н11БЛ,

07Х17Н16ТЛ, 12Х18Н12М3ТЛ - коррозионно-стойкие; 55Х18Г14С2ТЛ, 15Х23Н18Л,

20Х25Н19С2Л, 18Х25Н19СЛ, 45Х17Г13Н3ЮЛ - жаростойкие; 35Х18Н24С2Л, 31Х19Н9МВБТЛ,

12Х18Н12БЛ, 08Х17Н34В5Т3Ю2РЛ, 15Х18Н22В6М2РЛ, 20Х21Н46В8РЛ - жаропрочные;

110Г13Л, 110Г13Х2БРЛ, 110Г13ФТЛ, 130Г14ХМФАЛ, 120Г10ФЛ - износостойкие; легированные со специальными свойствами,

применяемые в договорно-правовых отношениях между странами-членами СЭВ: а) мартенситно-ферритного класса 15Х14НЛ, 08Х12Н4ГСМЛ -

коррозионно-стойкие; б) аустенитно-ферритного класса 12Х21Н5Г2СЛ, 12Х21Н5Г2СТЛ, 12Х21Н5Г2СМ2Л,

12Х19Н7Г2САЛ, 12Х21Н5Г2САЛ, 07Х18Н10Г2С2М2Л, 15Х18Н10Г2С2М2Л, 15Х18Н10Г2С2М2ТЛ

- коррозионно-стойкие. Область применения конструкционных

легированных сталей приведена в Приложении 1, легированных со специальными

свойствами - в Приложении 2. 1.2. Сталь должна выплавляться в печах с

основной футеровкой. Допускается выплавка стали в печах с кислой футеровкой при

условии выполнения требований настоящего стандарта. Примечание. Возможность применения

конверторной стали должна быть указана в конструкторской документации (КД) и

(или) нормативно-технической документации (НТД). 1.3. Химический состав конструкционной

нелегированной и легированной стали должен соответствовать указанному в табл.

1, легированной со специальными свойствами - в табл. 2. Таблица 1 ────────────────────────────┬───────────────────────────────────────────── Марка

стали │ Массовая доля элемента, % ──────┬────────────┬────────┼──────┬──────┬──────┬────────┬────────┬────── Код │ Обозначение│Обозна- │Угле-

│Марга-│Крем- │ Фосфор │ Сера │Хром ОКП │ по ГОСТ 977│чение по│род │нец

│ний ├────────┴────────┤ │ │СТ СЭВ │

│ │ │ не более

│ ──────┴────────────┴────────┴──────┴──────┴──────┴─────────────────┴──────

Стали конструкционные нелегированные 411200│15Л

│52731 │0,12 -│0,45

-│0,20 -│По табл.│По табл.│- │ │----- │

0,20│ 0,90│ 0,52│4 │4 │ │ │51731 │

│ │ │ │ │ │20Л │- │0,17 -│0,45 -│0,20 -│То

же │То же │- │ │ │

0,25│ 0,90│ 0,52│ │ │ │25Л │52821 │0,22 -│0,45 -│0,20 -│" │" │- │ │----- │

0,30│ 0,90│ 0,52│ │ │ │ │51821 │

│ │ │ │ │ │30Л │- │0,27 -│0,45 -│0,20 -│" │" │- │ │ │

0,35│ 0,90│ 0,52│ │ │ │35Л │52831 │0,32 -│0,45 -│0,20 -│" │" │- │ │----- │

0,40│ 0,90│ 0,52│ │ │ │ │51831 │

│ │ │ │ │ │40Л │52861 │0,37 -│0,45 -│0,20 -│" │" │- │ │----- │

0,45│ 0,90│ 0,52│ │ │ │ │51861 │

│ │ │ │ │ │45Л │52862 │0,42 -│0,45 -│0,20 -│" │" │- │ │----- │

0,50│ 0,90│ 0,52│ │ │ │ │51862 │

│ │ │ │ │ │50Л │- │0,47 -│0,45 -│0,20 -│" │" │- │ │ │

0,55│ 0,90│ 0,52│ │ │

Стали конструкционные легированные 411220│20ГЛ

│52763 │0,15 -│1,20

-│0,20 -│0,040 │0,040 │- │ │ │

0,25│ 1,60│ 0,40│ │ │ │35ГЛ │52833 │0,30 -│1,20 -│0,20 -│0,040 │0,040 │- │ │ │

0,40│ 1,60│ 0,40│

│ │ │20ГСЛ │- │0,16 -│1,00 -│0,60 -│0,030 │0,030 │- │ │ │

0,22│ 1,30│ 0,80│ │ │ │30ГСЛ │52834 │0,25 -│1,10 -│0,60 -│0,040 │0,040 │- │ │ │

0,35│ 1,40│ 0,80│ │ │ │20Г1ФЛ │55244 │0,16 -│0,90 -│0,20 -│0,050 │0,050 │- │ │ │

0,25│ 1,40│ 0,50│ │ │ │20ФЛ │55242 │0,14 -│0,70 -│0,20 -│0,050 │0,050 │- │ │ │

0,25│ 1,20│ 0,52│ │ │ │30ХГСФЛ │55142 │0,25 -│1,00 -│0,40 -│0,050 │0,050 │0,30 - │ │ │

0,35│ 1,50│ 0,60│ │ │

0,50 │45ФЛ │55243 │0,42 -│0,40 -│0,20 -│По

табл.│По табл.│- │ │ │

0,50│ 0,90│ 0,52│4 │4 │ │32Х06Л │- │0,25 -│0,40 -│0,20 -│0,050 │0,050 │0,50 - │ │ │

0,35│ 0,90│ 0,40│ │ │

0,80 Продолжение табл. 1 ───────────────────────────┬────────────────────────────────────────── Марка

стали │ Массовая доля элемента, % ──────┬───────────┬────────┼────┬──────┬──────┬────┬────────┬───┬───── Код │Обозначение│Обозна- │Ни- │Молиб-│Вана-

│Медь│ Титан │Бор│Алю- ОКП │по ГОСТ 977│чение по│кель│ден │дий

│ │ │ │миний │ │СТ СЭВ │

│ │ │

│ │ │ ──────┴───────────┴────────┴────┴──────┴──────┴────┴────────┴───┴─────

Стали конструкционные нелегированные 411220│15Л

│52731 │- │-

│- │- │- │-

│- │ │----- │

│ │ │

│ │ │ │ │51731 │

│ │ │

│ │ │ │20Л │- │-

│- │- │-

│- │- │- │ │ │ │

│ │ │ │ │ │25Л │52821 │-

│- │- │-

│- │- │- │ │----- │

│ │ │

│ │ │ │ │51821 │

│ │ │

│ │ │ │30Л │- │- │-

│- │- │- │-

│- │ │ │ │

│ │ │ │ │ │35Л │52831 │-

│- │- │-

│- │- │- │ │----- │

│ │ │

│ │ │ │ │51831 │

│ │ │

│ │ │ │40Л │52861 │-

│- │- │-

│- │- │- │ │----- │

│ │ │

│ │

│ │ │51861 │

│ │ │

│ │ │ │45Л │52862 │-

│- │- │-

│- │- │- │ │----- │

│ │ │

│ │ │ │ │51862 │

│ │ │

│ │ │ │50Л │- │- │-

│- │- │- │-

│-

Стали конструкционные легированные 411220│20ГЛ

│52763 │- │-

│- │- │- │-

│- │ │ │ │

│ │ │ │ │ │35ГЛ │52833 │-

│- │- │-

│- │- │- │ │ │ │

│ │ │ │ │ │20ГСЛ │- │- │-

│- │- │- │-

│- │ │ │ │

│ │

│ │ │ │30ГСЛ │52834 │-

│- │- │-

│- │- │- │ │ │ │

│ │ │ │ │ │20Г1ФЛ │55244 │-

│- │0,06 -│- │Не более│- │- │ │ │ │

│ 0,12│ │0,05 │

│ │20ФЛ │55242 │-

│- │0,06 -│- │- │-

│- │ │ │ │

│ 0,12│ │ │ │ │30ХГСФЛ │55142 │-

│- │0,06 -│- │- │-

│- │ │ │ │

│ 0,12│ │ │ │ │45ФЛ │55243 │-

│- │0,05 -│- │Не более│- │- │ │ │ │

│ 0,10│ │0,03 │

│ │32Х06Л │- │- │-

│- │- │- │-

│- Продолжение табл. 1 ────────────────────────────┬──────────────────────────────────────────────── Марка

стали │ Массовая доля элемента, % ──────┬────────────┬────────┼────────┬────────┬────────┬──────┬─────┬──────── Код │Обозначение │Обозна- │Углерод

│Марганец│Кремний │Фосфор│Сера │ Хром ОКП │по ГОСТ 977 │чение по│ │ │ ├──────┴─────┤ │ │СТ СЭВ │

│ │ │

не более │ ──────┼────────────┼────────┼────────┼────────┼────────┼──────┬─────┼──────── 411220│40ХЛ

│55111 │0,35 - │0,40 -

│0,20 - │0,040 │0,040│0,80

- │ │ │ 0,45│ 0,90│ 0,40│ │ │

1,10 │20ХМЛ │- │0,15 - │0,40 -

│0,20 - │0,040 │0,040│0,40

- │ │ │ 0,25│ 0,90│ 0,42│ │ │

0,70 │20ХМФЛ │- │0,18 - │0,60 -

│0,20 - │0,025 │0,025│0,90

- │ │ │ 0,25│ 0,90│ 0,40│ │ │

1,20 │20ГНМФЛ │- │0,14 - │0,70 -

│0,20 - │0,030 │0,030│Не

более │ │ │ 0,22│ 1,20│ 0,40│ │ │0,30 │35ХМЛ │55432 │0,30 - │0,40 -

│0,20 - │0,040 │0,040│0,80

- │ │ │ 0,40│ 0,90│ 0,40│ │ │

1,10 │30ХНМЛ │55711 │0,25 - │0,40 -

│0,20 - │0,040 │0,040│1,30

- │ │ │ 0,35│ 0,90│ 0,40│ │ │

1,60 │35ХГСЛ │55812 │0,30 - │1,00 -

│0,60 - │0,040 │0,040│0,60

- │ │ │ 0,40│ 1,30│ 0,80│ │ │

0,90 │35НГМЛ │- │0,32 - │0,80 -

│0,20 - │0,040 │0,040│- │ │ │ 0,42│ 1,20│ 0,40│ │ │ │20ДХЛ │- │0,15 - │0,50 - │0,20 -

│0,040 │0,040│0,80 - │ │ │ 0,25│ 0,80│ 0,40│ │ │

1,10 │08ГДНФЛ │55781 │Не более│0,60 - │0,15 -

│0,035 │0,035│- │ │ │0,10 │

1,00│ 0,40│ │ │ │13ХНДФТЛ │55782 │Не более│0,40 - │0,20 -

│0,030 │0,030│0,15 - │ │ │0,16 │

0,90│ 0,40│ │ │

0,40 │12ДН2ФЛ │55783 │0,08 - │0,40 -

│0,20 - │0,035 │0,035│- │ │ │ 0,16│ 0,90│ 0,40│ │ │ │12ДХН1МФЛ │55761 │0,10 - │0,30 -

│0,20 - │0,030 │0,030│1,20

- │ │ │ 0,18│ 0,55│ 0,40│ │ │

1,70 │23ХГС2МФЛ │55451 │0,18 - │0,50 -

│1,80 - │0,025 │0,025│0,60

- │ │ │ 0,24│ 0,80│ 2,00│ │ │

0,90 │12Х7Г3СЛ │- │0,10 - │3,00 -

│0,80 - │0,020 │0,020│7,00

- │ │ │ 0,15│ 3,50│ 1,20│ │ │

7,50 │25Х2ГНМФЛ

│- │0,22 - │0,70 -

│0,30 - │0,025 │0,025│1,40

- │ │ │ 0,30│ 1,10│ 0,70│ │ │

2,00 │27Х5ГСМЛ │- │0,24 - │0,90 -

│0,90 - │0,020 │0,020│5,00

- │ │ │ 0,28│ 1,20│ 1,20│ │ │

5,50 │30Х3С3ГМЛ │- │0,29 - │0,70 -

│2,80 - │0,020 │0,020│2,80

- │ │ │ 0,33│ 1,20│ 3,20│ │ │

3,20 │03Н12Х5М3ТЛ

│- │0,01 - │Не более│Не более│0,015 │0,015│4,50

- │ │ │ 0,04│0,20 │0,20 │

│ │ 5,00 │03Н12Х5М3ТЮЛ│- │0,01 - │Не более│Не более│0,015 │0,015│4,50

- │ │ │ 0,04│0,20 │0,20 │

│ │ 5,00 Продолжение табл. 1 ────────────────────────────┬───────────────────────────────────────────────── Марка

стали │ Массовая доля элемента, % ──────┬────────────┬────────┼───────┬──────┬─────────┬──────┬──────┬───┬────── Код │Обозначение │Обозна- │Никель

│Молиб-│ Ванадий │ Медь │Титан │Бор│Алю- ОКП │по ГОСТ 977 │чение по│ │ден │ │ │ │

│миний │ │СТ СЭВ │

│ │ │ │ │

│ ──────┼────────────┼────────┼───────┼──────┼─────────┼──────┼──────┼───┼────── 411220│40ХЛ

│55111 │- │- │- │- │- │-

│- │ │ │ │ │ │ │ │

│ │20ХМЛ │- │- │0,40 -│- │- │- │-

│- │ │ │ │

0,60│ │ │ │

│ │20ХМФЛ │- │- │0,50 -│0,20 - │-

│- │- │- │ │ │ │

0,70│ 0,30│ │ │

│ │20ГНМФЛ │- │0,70 - │0,15 -│0,06

- │- │- │-

│- │ │ │ 1,00│

0,25│ 0,12│ │ │

│ │35ХМЛ │55432 │-

│0,20 -│- │- │- │-

│- │ │ │ │

0,30│ │ │ │

│ │30ХНМЛ │55711 │1,30 - │0,20 -│- │- │- │-

│- │ │ │ 1,60│

0,30│ │ │ │

│ │35ХГСЛ │55812 │-

│- │- │- │- │-

│- │ │ │ │ │ │ │ │

│ │35НГМЛ │- │0,80 - │0,15 -│- │- │- │-

│- │ │ │ 1,20│

0,25│ │ │ │

│ │20ДХЛ │- │- │- │- │1,40 -│- │-

│- │ │ │ │ │ │ 1,60│ │

│ │08ГДНФЛ │55781 │1,15 - │- │По расче-│0,80 -│- │-

│- │ │ │ 1,55│ │ту 0,10 │

1,20│ │ │ │13ХНДФТЛ │55782 │1,20 - │- │0,06 - │0,65 -│0,04 -│- │- │ │ │ 1,60│ │ 0,12│ 0,90│

0,10│ │ │12ДН2ФЛ │55783 │1,80 - │- │0,08 - │1,20 -│- │-

│- │ │ │ 2,20│ │ 0,15│ 1,50│ │

│ │12ДХН1МФЛ │55761 │1,40 - │0,20 -│0,08

- │0,40 -│- │-

│- │ │ │ 1,80│

0,30│ 0,15│ 0,65│ │

│ │23ХГС2МФЛ │55451 │-

│0,25 -│0,10 - │- │- │-

│- │ │ │ │

0,30│ 0,15│ │ │

│ │12Х7Г3СЛ │- │- │- │- │- │- │-

│- │ │ │ │ │ │ │ │

│ │25Х2ГНМФЛ │- │0,30 - │0,20 -│0,04

- │- │-

│- │- │ │ │ 0,90│

0,50│ 0,20│ │ │

│ │27Х5ГСМЛ │- │- │0,55 -│- │- │- │-

│- │ │ │ │

0,60│ │ │ │

│ │30Х3С3ГМЛ │-

│- │0,50 -│- │- │- │-

│- │ │ │ │

0,60│ │ │ │

│ │03Н12Х5М3ТЛ

│- │12,00 -│2,50

-│- │- │0,70 -│- │- │ │ │

12,50│ 3,00│ │ │ 0,90│

│ │03Н12Х5М3ТЮЛ│- │12,00 -│2,50 -│- │- │0,70 -│- │0,25 - │ │ │

12,50│ 3,00│ │ │

0,90│ │ 0,45 Продолжение табл. 1 ────────────────────────────┬──────────────────────────────────────── Марка

стали │ Массовая доля элемента, % ──────┬────────────┬────────┼──────┬──────┬──────┬──────┬─────┬────── Код │Обозначение │Обозна- │Угле-

│Марга-│Крем- │Фосфор│Сера │ Хром ОКП │по ГОСТ 977 │чение по│род │нец

│ний ├──────┴─────┤ │ │СТ СЭВ │

│ │ │

не более │ ──────┴────────────┴────────┴──────┴──────┴──────┴────────────┴────── Стали конструкционные легированные, применяемые в

договорно-правовых

отношениях между странами-членами СЭВ 411220│15ГЛ

│52711 │0,12 -│0,70

-│0,30 -│0,040 │0,040│- │ │ │

0,18│ 1,00│ 0,60│ │ │ │30ГЛ │52832 │0,25 -│1,40 -│0,20 -│0,040

│0,040│- │ │ │

0,32│ 1,70│ 0,50│ │ │ │45ГЛ │52864 │0,40 -│0,80 -│0,20 -│0,040

│0,040│- │ │ │

0,50│ 1,20│ 0,50│ │ │ │70ГЛ │51931 │0,65 -│1,10 -│0,20 -│0,045

│0,045│- │ │ │

0,80│ 1,60│ 0,50│ │ │ │55СЛ │51891 │0,52 -│0,50 -│0,50 -│0,045

│0,045│- │ │ │

0,60│ 0,80│ 0,70│ │ │ │40Г1,

5ФЛ │55241 │0,35 -│1,60 -│0,20 -│0,040

│0,040│- │ │ │

0,45│ 1,90│ 0,50│ │ │ │15ХЛ │55115 │0,12 -│0,40 -│0,20 -│0,040

│0,040│0,50 - │ │ │

0,18│ 0,60│ 0,50│ │ │

0,80 │30ХЛ │55116 │0,25 -│0,50 -│0,20 -│0,040

│0,040│0,50 - │ │ │

0,35│ 0,90│ 0,50│ │ │

0,80 │25ХГЛ │55117 │0,20 -│0,85 -│0,20 -│0,040

│0,040│0,90 - │ │ │

0,30│ 1,15│ 0,50│ │ │

1,30 │35ХГЛ │55118 │0,30 -│0,60 -│0,50 -│0,040

│0,040│0,50 - │ │ │

0,45│ 0,90│ 0,75│ │ │

0,80 │50ХГЛ │55114 │0,45 -│0,50 -│0,20 -│0,040

│0,040│0,60 - │ │ │

0,60│ 0,90│ 0,50│ │ │

0,90 │60ХГЛ │55112 │0,50 -│0,90 -│0,20 -│0,050

│0,050│0,90 - │ │ │

0,65│ 1,30│ 0,50│ │ │

1,30 │70Х2ГЛ │55113 │0,60 -│0,80 -│0,20 -│0,050

│0,050│1,80 - │ │ │

0,75│ 1,20│ 0,50│ │ │

2,20 │35ХГФЛ │55141 │0,28 -│1,00 -│0,20 -│0,040

│0,040│0,20 - │ │ │

0,38│ 1,40│ 0,50│ │ │

0,60 │40ХФЛ │55181 │0,35 -│0,50 -│0,20 -│0,040

│0,040│1,00 - │ │ │ 0,45│

0,80│ 0,50│ │ │

1,40 │30ХМЛ │55433 │0,25 -│0,50 -│0,20 -│0,040

│0,040│0,80 - │ │ │

0,35│ 0,80│ 0,50│ │ │

1,20 │40ХМЛ │55434 │0,38 -│0,50 -│0,20 -│0,040

│0,040│0,80 - │ │ │

0,45│ 0,80│ 0,50│ │ │

1,20 │40ХНЛ │55811 │0,35 -│0,40 -│0,20 -│0,040

│0,040│0,50 - │ │ │

0,45│ 0,90│ 0,50│ │ │

0,80 │40ХН2Л │55813 │0,35 -│0,60 -│0,20 -│0,045

│0,045│0,40 - │ │ │

0,45│ 0,90│ 0,50│ │ │

0,70 │30ХГ1,

5МФРЛ│55471 │0,25 -│1,40

-│0,40 -│0,030 │0,025│0,50 - │ │ │

0,32│ 1,80│ 0,60│ │ │

1,00 Продолжение табл. 1 ────────────────────────────┬───────────────────────────────────────────── Марка

стали │ Массовая доля элемента, % ──────┬────────────┬────────┼──────┬──────┬──────┬────┬─────┬───────┬───── Код │Обозначение │Обозна- │Никель│Молиб-│Вана-

│Медь│Титан│ Бор │Алю- ОКП │по ГОСТ 977 │чение по│ │ден │дий

│ │ │ │миний │ │СТ СЭВ │

│ │ │

│ │ │ ──────┴────────────┴────────┴──────┴──────┴──────┴────┴─────┴───────┴───── Стали

конструкционные легированные, применяемые в договорно-правовых

отношениях между странами-членами СЭВ 411220│15ГЛ

│52711 │- │- │- │-

│- │- │- │30ГЛ │52832 │-

│- │- │-

│- │- │- │45ГЛ │52864 │-

│- │- │-

│- │- │- │70ГЛ │51931 │-

│- │- │-

│- │- │- │55СЛ │51891 │-

│- │- │-

│- │- │- │40Г1,

5ФЛ │55241 │-

│- │0,10 -│- │-

│- │- │ │ │ │ │0,20 │

│ │ │ │15ХЛ │55115 │-

│- │- │-

│- │- │- │30ХЛ │55116 │-

│- │- │-

│- │- │- │25ХГЛ │55117 │-

│- │- │-

│- │- │- │35ХГЛ │55118 │-

│- │- │-

│- │- │- │50ХГЛ │55114 │-

│- │- │-

│- │- │- │60ХГЛ │55112 │-

│- │- │-

│- │- │- │70Х2ГЛ │55113 │-

│- │- │-

│- │- │- │35ХГФЛ │55141 │-

│- │0,10 -│- │-

│- │- │ │ │ │ │0,25 │

│ │ │ │40ХФЛ │55181 │-

│- │0,15 -│- │-

│- │- │ │ │ │ │

0,30│ │ │ │ │30ХМЛ │55433 │-

│0,20 -│- │- │-

│- │- │ │ │ │

0,30│ │ │

│ │ │40ХМЛ │55434 │-

│0,20 -│- │- │-

│- │- │ │ │ │

0,30│ │ │

│ │ │40ХНЛ │55811 │1,00 -│- │- │-

│- │- │- │ │ │

1,50│ │ │

│ │ │ │40ХН2Л │55813 │1,60 -│- │- │-

│- │- │- │ │ │

2,00│ │ │

│ │ │ │30ХГ1,

5МФРЛ│55471 │- │0,40 -│0,20 -│- │-

│0,006 -│- │ │ │ │

0,60│ 0,40│ │

│ 0,010│ Продолжение табл. 1 ───────────────────────────┬──────────────────────────────────────── Марка

стали │ Массовая доля элемента, % ──────┬───────────┬────────┼──────┬──────┬──────┬──────┬─────┬────── Код │Обозначение│Обозна- │Угле-

│Марга-│Крем- │Фосфор│Сера │ Хром ОКП │по ГОСТ 977│чение по│род │нец

│ний ├──────┴─────┤ │ │СТ СЭВ │

│ │ │

не более │ ──────┼───────────┼────────┼──────┼──────┼──────┼──────┬─────┼────── 411220│75ХНМФЛ

│55762 │0,70 -│0,60

-│0,20 -│0,050 │0,050│1,30 - │ │ │

0,85│ 0,90│ 0,50│ │ │

1,70 │40ГТЛ │55771 │0,34 -│1,20 -│0,20 -│0,045

│0,045│- │ │ │

0,42│ 1,60│ 0,50│ │ │ │20ГНМЮЛ │55772 │0,16 -│1,10 -│0,20 -│0,035

│0,035│- │ │ │

0,23│ 1,60│ 0,50│ │ │ Продолжение табл. 1 ───────────────────────────┬────────────────────────────────────────── Марка

стали │ Массовая доля элемента, % ──────┬───────────┬────────┼──────┬──────┬──────┬────┬──────┬───┬───── Код │Обозначение│Обозна- │Никель│Молиб-│Вана-

│Медь│Титан │Бор│Алю- ОКП │по ГОСТ 977│чение по│ │ден │дий

│ │ │

│миний │ │СТ СЭВ │

│ │ │

│ │ │ ──────┼───────────┼────────┼──────┼──────┼──────┼────┼──────┼───┼───── 411220│75ХНМФЛ

│55762 │0,50 -│0,40

-│0,10 -│- │- │-

│- │ │ │ 0,80│

0,60│ 0,25│ │

│ │ │40ГТЛ │55771 │-

│- │- │-

│0,02 -│- │- │ │ │ │ │ │

│ 0,10│ │ │20ГНМЮЛ │55772 │0,30 -│0,15 -│- │-

│- │- │Не │ │ │

0,50│ 0,30│ │

│ │ │менее │ │ │ │ │ │

│ │ │0,01 Примечания. 1. Наличие элементов, не

являющихся легирующими, их допускаемое содержание и необходимость контроля

устанавливается в КД и (или) НТД. 2. По требованию потребителя содержание

серы и фосфора в легированных конструкционных сталях может быть установлено не

более 0,030%. 3. При выплавке легированной стали в

печах с кислой футеровкой допустимая массовая доля серы и фосфора может быть

увеличена на 0,010% каждого при условии обеспечения остальных требований

настоящего стандарта. 4. Для стали марки 40ХНЛ допускается

введение титана до 0,15% с целью повышения ее механических свойств. 5. Для сталей марок 15Л, 25Л, 35Л, 40Л,

45Л дано обозначение по СТ СЭВ 4559-84, для остальных сталей - по СТ СЭВ

4561-84. Таблица 2 ───────┬──────┬──────────────────────────┬──────────────────────────────────────────────────────────────────────────────────────────────────────────────────────────────────────────────── Класс │ Код │ Марка стали │

Массовая доля элемента, % стали │ ОКП ├──────────────┬───────────┼────────┬────────┬────────┬────────┬────────┬────────┬──────┬──────┬──────────┬────────┬────────┬────────┬───────┬────────┬────────┬─────┬────── │ │ Обозначение │Обозначение│Углерод │Кремний

│Марганец│ Хром │ Никель │Молибден│Вана- │Воль-

│ Титан │ Ниобий │ Бор │ Азот │Алюми-

│ Медь │ Церий

│ Сера│фосфор │ │ по ГОСТ 977 │ по СТ СЭВ │ │ │ │ │ │ │дий │фрам

│ │ │ │ │ний │ │ ├─────┴────── │ │ │ 4563-84

│ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │

не более ───────┴──────┴──────────────┴───────────┴────────┴────────┴────────┴────────┴────────┴────────┴──────┴──────┴──────────┴────────┴────────┴────────┴───────┴────────┴────────┴────────────

Стали легированные со специальными свойствами Мартен-│411240│20Х13Л │58113 │0,16 - │0,20 -

│0,30 - │12,0 - │-

│- │- │-

│- │- │- │- │- │- │- │0,025│0,030 ситный │

│ │ │ 0,25│ 0,80│ 0,80│ 14,0│ │ │ │ │ │ │ │ │ │ │ │

│ │ │08Х14НДЛ │- │Не более│Не более│0,50

- │13,0 - │1,20 -

│- │- │- │- │- │- │- │- │0,80 - │-

│0,025│0,025 │ │ │ │0,08 │0,40 │

0,80│ 14,5│ 1,60│ │ │ │ │ │ │ │ │ 1,20│ │ │ │ │09Х16Н4БЛ │- │0,05 - │0,20 -

│0,30 - │15,0 - │3,50 -

│- │- │- │- │0,05 - │-

│- │- │- │- │0,025│0,030 │ │ │ │ 0,13│ 0,60│ 0,60│ 17,0│ 4,50│ │ │ │ │ 0,20│ │ │ │ │ │ │ │ │09Х17Н3СЛ │- │0,05 - │0,80 -

│0,30 - │15,0 - │2,80 -

│- │- │- │- │- │- │- │- │- │- │0,030│0,035 │ │ │ │ 0,12│ 1,50│ 0,80│ 18,0│ 3,80│ │ │ │ │ │ │ │ │ │ │ │ │ │20Х5МЛ │- │0,15 - │0,35 -

│0,40 - │4,0 - │- │0,40 - │-

│- │- │- │- │- │- │- │- │0,040│0,040 │ │ │ │ 0,25│ 0,70│ 0,60│ 6,5│ │ 0,65│ │ │ │ │ │ │ │ │ │ │ │ │20Х8ВЛ │- │0,15 - │0,30 -

│0,30 - │7,5 - │- │- │- │1,25 -│- │- │- │- │- │- │- │0,035│0,040 │ │ │ │ 0,25│ 0,60│ 0,50│ 9,0│ │ │ │

1,75│ │ │ │ │ │ │ │ │ │ │40Х9С2Л │- │0,35 - │2,00 -

│0,30 - │8,0 - │- │- │- │- │- │- │- │- │- │- │- │0,030│0,035 │ │ │ │ 0,50│ 3,00│ 0,70│ 10,0│ │ │ │ │ │ │ │ │ │ │ │ │ │ │20Х12ВНМФЛ │- │0,17 - │0,20 -

│0,50 - │10,5 - │0,50 -

│0,50 - │0,15 -│0,70

-│- │- │- │- │- │- │- │0,025│0,030 │ │ │ │ 0,23│ 0,60│ 0,90│ 12,5│ 0,90│ 0,70│

0,30│ 1,10│ │ │ │ │ │ │

│ │ │ │10Х12НДЛ │- │Не более│0,17 - │0,20 -

│12,0 - │1,00 - │-

│- │- │- │- │- │- │- │0,80 - │-

│0,025│0,025 │ │ │ │0,10 │

0,40│ 0,60│ 13,0│ 1,50│ │ │ │ │ │ │ │ │ 1,10│ │ │ ───────┼──────┼──────────────┼───────────┼────────┼────────┼────────┼────────┼────────┼────────┼──────┼──────┼──────────┼────────┼────────┼────────┼───────┼────────┼────────┼─────┼────── Мартен-│411240│15Х13Л │58112 │Не более│0,20 - │0,30 -

│12,0 - │- │- │- │- │- │- │- │- │- │- │- │0,025│0,030 ситно- │ │ │ │0,15 │

0,80│ 0,80│ 14,0│ │ │ │ │ │ │ │ │ │ │ │ │ феррит-│

│ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ ный │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │

│ │ │ ───────┼──────┼──────────────┼───────────┼────────┼────────┼────────┼────────┼────────┼────────┼──────┼──────┼──────────┼────────┼────────┼────────┼───────┼────────┼────────┼─────┼────── Феррит-│411240│15Х25ТЛ │- │0,10 - │0,50 -

│0,50 - │23,0 - │-

│- │- │- │0,40 - │- │- │- │- │- │- │0,030│0,035 ный │ │ │ │ 0,20│ 1,20│ 1,80│ 27,0│ │ │ │ │ 0,80│ │ │ │ │ │ │ │ ───────┼──────┼──────────────┼───────────┼────────┼────────┼────────┼────────┼────────┼────────┼──────┼──────┼──────────┼────────┼────────┼────────┼───────┼────────┼────────┼─────┼────── Аусте- │411240│08Х15Н4ДМЛ │- │Не более│Не более│1,00

- │14,0 - │3,50 -

│0,30 - │- │- │- │- │- │- │- │1,00 - │-

│0,025│0,025 нитно- │

│ │ │0,08 │0,40 │

1,50│ 16,0│ 3,90│ 0,45│ │ │ │ │ │ │ │ 1,40│ │ │ мартен-│

│08Х14Н7МЛ │- │Не более│0,20 - │0,30 -

│13,0 - │6,00 - │0,50 -

│- │- │- │- │- │- │- │- │- │0,030│0,030 ситный │

│ │ │0,08 │

0,75│ 0,90│ 15,0│ 8,50│ 1,00│ │ │ │ │ │ │ │ │ │ │ │ │14Х18Н4Г4Л │- │Не более│0,20 - │4,00 -

│16,0 - │4,00 - │-

│- │- │- │- │- │- │- │- │- │0,030│0,035 │ │ │ │0,14 │

1,00│ 5,00│ 20,0│ 5,00│ │ │ │ │ │ │ │ │ │ │ │ ───────┼──────┼──────────────┼───────────┼────────┼────────┼────────┼────────┼────────┼────────┼──────┼──────┼──────────┼────────┼────────┼────────┼───────┼────────┼────────┼─────┼────── Аусте- │411240│12Х25Н5ТМФЛ │- │Не более│0,20 - │0,30 -

│23,5 - │5,00 - │0,06 -

│0,07 -│- │0,08

- │- │- │0,08 - │-

│- │- │0,030│0,030 нитно- │

│ │ │0,12 │

1,00│ 0,80│ 26,0│ 6,50│ 0,12│

0,15│ │ 0,20│ │ │ 0,20│ │ │ │ │ феррит-│

│16Х18Н12С4ТЮЛ │-

│0,13 - │3,80 - │0,50 -

│17,0 - │11,00 - │- │- │- │0,40 - │- │- │-

│0,13 - │- │- │0,030│0,030 ный │ │ │ │ 0,19│ 4,50│ 1,00│ 19,0│ 13,00│ │ │ │ 0,70│ │ │ │ 0,35│ │ │ │ │ │35Х23Н7СЛ │- │Не более│0,50 - │0,50 -

│21,0 - │6,00 - │-

│- │- │- │- │- │- │- │- │- │0,035│0,035 │ │ │ │0,35 │

1,20│ 0,85│ 25,0│ 8,00│ │ │ │ │ │ │ │ │ │ │ │ │ │40Х24Н12СЛ │- │Не более│0,50 - │0,30 -

│22,0 - │11,00 - │- │- │- │- │- │- │- │- │- │- │0,030│0,035 │ │ │ │0,40 │

1,50│ 0,80│ 26,0│ 13,00│ │ │ │ │ │ │ │ │ │ │ │ │ │20Х20Н14С2Л │- │Не более│2,00 - │Не более│19,0 - │12,00 - │- │- │- │- │- │- │- │- │- │- │0,025│0,035 │ │ │ │0,20 │

3,00│1,50 │ 22,0│ 15,00│ │ │ │ │ │ │ │ │ │ │ │ │ │10Х18Н3Г3Д2Л │- │Не более│Не более│2,30

- │13,0 - │3,00 -

│- │- │- │- │- │- │- │- │1,80 - │-

│0,030│0,030 │ │ │ │0,10 │0,60 │

3,00│ 19,0│ 3,50│ │ │ │ │ │ │ │ │ 2,20│ │ │ ───────┼──────┼──────────────┼───────────┼────────┼────────┼────────┼────────┼────────┼────────┼──────┼──────┼──────────┼────────┼────────┼────────┼───────┼────────┼────────┼─────┼────── Аусте- │411240│10Х18Н9Л │58762 │Не более│0,20 - │1,00 -

│17,0 - │8,00 - │-

│- │- │- │- │- │- │- │- │-

│0,030│0,035 нитный │

│ │58511 │0,14 │

1,00│ 2,00│ 20,0│ 11,00│ │ │ │ │ │ │ │ │ │ │ │ │ │12Х18Н9ТЛ │58561 │Не более│0,20 - │1,00 -

│17,0 - │8,00 - │-

│- │- │От (5 х С)│- │- │- │- │- │- │0,030│0,035 │ │ │ │0,12 │

1,00│ 2,00│ 20,0│ 11,00│ │ │ │до 0,70 │

│ │ │ │ │ │ │ │ │10Х18Н11БЛ │- │Не более│0,20 - │1,00 -

│17,0 - │8,00 - │-

│- │- │- │0,45 - │-

│- │- │- │- │0,030│0,035 │ │ │ │0,10 │

1,00│ 2,00│ 20,0│ 12,00│ │ │ │ │ 0,90│ │ │ │ │ │ │ │ │07Х17Н16ТЛ │- │0,04 - │0,20 -

│1,00 - │16,0 - │15,00 - │- │- │- │0,005 - │- │- │- │- │- │- │0,020│0,035 │ │ │ │ 0,10│ 0,60│ 2,00│ 18,0│ 17,00│ │ │ │ 0,150│ │ │ │ │ │ │ │ │ │12Х18Н12М3ТЛ │- │Не более│0,20 - │1,00 -

│16,0 - │11,00 - │3,00

- │- │- │От (5 х С)│- │- │- │- │- │- │0,030│0,035 │ │ │ │0,12 │

1,00│ 2,00│ 19,0│ 13,00│ 4,00│ │ │до 0,70 │ │ │ │ │ │ │ │ │ │55Х18Г14С2ТЛ │- │0,45 - │1,50 -

│12,00 - │16,0 - │- │- │- │- │0,10 - │-

│- │- │- │- │- │0,030│0,040 │ │ │ │ 0,65│ 2,50│ 16,00│ 19,0│ │ │ │ │ 0,30│ │ │ │ │ │ │ │ │ │15Х23Н18Л │- │0,10 - │0,20 -

│1,00 - │22,0 - │17,00 - │- │- │- │- │- │- │- │- │- │- │0,030│0,030 │ │ │ │ 0,20│ 1,00│ 2,00│ 25,0│ 20,00│ │ │ │ │ │ │ │ │ │ │ │ │ │20Х25Н19С2Л │- │Не более│2,00 - │0,50 -

│23,0 - │18,00 - │- │- │- │- │- │- │- │- │-

│- │0,030│0,035 │ │ │ │0,20 │

3,00│ 1,50│ 27,0│ 20,00│ │ │ │ │ │ │ │ │ │ │ │ │ │18Х25Н19СЛ │- │Не более│0,80 - │0,70 -

│22,0 - │17,00 - │- │- │- │- │- │- │- │- │- │- │0,030│0,035 │ │ │ │0,18 │

2,00│ 1,50│ 26,0│ 21,00│ │ │ │ │

│ │ │ │ │ │ │ │ │45Х17Г13Н3ЮЛ │- │0,40 - │0,80 -

│12,00 - │16,0 - │2,50

- │- │- │- │- │- │- │- │0,60 - │- │- │0,030│0,035 │ │ │ │ 0,50│ 1,50│ 15,00│ 18,0│ 3,50│ │ │ │ │ │ │ │ 1,00│ │ │ │ ───────┼──────┼──────────────┼───────────┼────────┼────────┼────────┼────────┼────────┼────────┼──────┼──────┼──────────┼────────┼────────┼────────┼───────┼────────┼────────┼─────┼────── Аусте- │411240│35Х18Н24С2Л │- │0,30 - │2,00 -

│Не более│17,0 - │23,00

- │- │- │- │- │- │- │- │-

│- │- │0,030│0,035 нитный │

│ │ │ 0,40│ 3,00│1,50 │

20,0│ 25,00│ │ │ │ │ │ │ │ │ │ │ │ │ │31Х19Н9МВБТЛ │- │0,26 -

│Не более│0,80 - │18,0

- │8,00 - │1,00 -

│- │1,00 -│0,20

- │0,20 - │-

│- │- │- │- │0,020│0,035 │ │ │ │ 0,35│0,80 │

1,50│ 20,0│ 10,00│ 1,50│ │

1,50│ 0,50│ 0,50│ │ │ │ │ │ │ │ │12Х18Н12БЛ │- │Не более│Не более│0,50

- │17,0 - │11,0 -

│- │- │- │- │0,70 - │-

│- │- │- │- │0,025│0,020 │ │ │ │0,12 │0,55 │

1,00│ 19,0│ 13,00│ │ │ │ │ 1,10│ │ │ │ │ │ │ │ │08Х17Н34В5Т3 │- │Не более│0,20 - │0,30 -

│15,0 - │32,00 - │- │- │4,50 -│2,60 - │- │Не более│- │1,70 - │- │Не более│0,010│0,010 │ │Ю2РЛ │ │0,08 │

0,50│ 0,60│ 18,0│ 35,00│ │ │

5,50│ 3,20│ │0,05 │ │ 2,10│ │0,01 │

│ │ │15Х18Н22В6М2РЛ│- │0,10 - │0,20 -

│0,30 - │16,0 - │20,00 - │2,00 - │-

│5,00 -│- │- │Не более│- │- │- │- │0,030│0,035 │ │ │ │ 0,20│ 0,60│ 0,60│ 18,0│ 24,00│ 3,00│ │

7,00│ │ │0,01 │ │ │ │ │ │ │ │20Х21Н46В8РЛ │- │0,10 - │0,20 -

│0,30 - │19,0 - │43,00 - │- │- │7,00 -│- │- │Не более│- │- │- │- │0,035│0,040 │ │ │ │ 0,25│ 0,80│ 0,80│ 22,0│ 48,00│ │ │

9,00│ │ │0,06 │ │ │ │ │ │ ├──────┼──────────────┼───────────┼────────┼────────┼────────┼────────┼────────┼────────┼──────┼──────┼──────────┼────────┼────────┼────────┼───────┼────────┼────────┼─────┼────── │411250│110Г13Л │- │0,90 - │0,30 -

│11,50 - │Не более│Не более│- │- │- │- │- │- │- │- │- │- │0,050│0,120 │ │ │ │ 1,50│ 1,00│ 15,00│1,0 │1,00 │ │ │ │ │ │ │ │ │ │ │ │ │ │110Г13Х2БРЛ │- │0,90 - │0,30 -

│11,50 - │1,0 - │Не

более│- │- │- │- │0,08 - │0,001 - │- │- │- │- │0,050│0,120 │ │ │ │ 1,50│ 1,00│ 14,50│ 2,0│0,50 │ │ │ │ │ 0,12│

0,006 │ │ │ │ │ │ │ │110Г13ФТЛ │- │0,90 - │0,40 -

│11,50 - │- │- │- │0,10 -│- │0,01 - │- │- │- │- │- │- │0,050│0,120 │ │ │ │ 1,30│ 0,90│ 14,50│ │ │ │

0,30│ │ 0,05│ │ │ │ │ │ │ │ │ │130Г14ХМФАЛ │- │1,20 - │Не более│12,50 - │1,0

- │Не более│0,20 - │0,08 -│- │- │- │- │0,025 - │- │- │- │0,050│0,070 │ │ │ │ 1,40│0,60 │

15,00│ 1,5│1,00 │

0,30│ 0,12│ │ │ │ │ 0,050│ │ │ │ │ │ │120Г10ФЛ │- │0,90 - │0,20 -

│8,50 - │Не более│Не

более│- │0,03 -│- │Не более │Не более│- │Не более│- │Не более│- │0,050│0,120 │ │ │ │ 1,40│ 0,90│ 12,00│1,0 │1,00 │ │

0,12│ │0,15 │0,01 │ │0,03 │ │0,7 │ │ │ ───────┼──────┼──────────────┼───────────┼────────┼────────┼────────┼────────┼────────┼────────┼──────┼──────┼──────────┼────────┼────────┼────────┼───────┼────────┼────────┼─────┼────── Мартен-│411260│85Х4М5Ф2В6Л │- │0,82 - │Не более│Не более│3,8

- │Не более│4,80 - │1,70 -│5,50 -│- │- │- │- │- │- │- │0,025│0,030 ситный │

│(Р6М5Л) │ │ 0,90│0,50 │0,50 │

4,4│0,40 │ 5,30│

2,10│ 6,50│ │ │ │ │ │ │ │ │ │ │90Х4М4Ф2В6Л │- │0,85 - │0,20 -

│0,40 - │3,0 - │- │3,00 - │2,00 -│5,00 -│- │- │- │- │- │- │- │0,040│0,040 │ │(Р6М4Ф2Л) │ │ 0,95│ 0,40│ 0,70│ 4,0│ │ 4,00│

2,60│ 7,00│ │ │ │ │ │ │ │ │

Стали легированные со специальными свойствами, применяемые в

договорно-правовых отношениях между странами-членами СЭВ Мартен-│411240│15Х14НЛ │58411 │Не более│Не более│0,40

- │12,0 - │0,70 -

│- │- │- │- │- │- │- │- │- │- │0,035│0,035 ситно- │

│ │ │0,15 │0,60 │

0,90│ 15,0│ 1,20│ │ │ │ │ │ │ │ │ │ │ │ феррит-│

│08Х12Н4ГСМЛ │58711 │Не более│Не более│Не

более│11,5 - │3,50 - │Не более│- │- │- │- │- │- │- │- │- │0,035│0,035 ный │ │ │ │0,08 │1,00 │1,50 │

13,5│ 5,00│1,00 │

│ │ │ │ │ │ │ │ │ │ ───────┼──────┼──────────────┼───────────┼────────┼────────┼────────┼────────┼────────┼────────┼──────┼──────┼──────────┼────────┼────────┼────────┼───────┼────────┼────────┼─────┼────── Аусте- │411240│12Х21Н5Г2СЛ │58451 │Не более│Не более│Не

более│20,0 - │4,50 - │-

│- │- │- │- │- │- │- │- │- │0,035│0,045 нитно- │

│ │ │0,12 │1,50 │2,00 │

22,0│ 6,00│ │ │ │ │ │ │ │ │ │ │ │ феррит-│

│12Х21Н5Г2СТЛ │58461 │Не более│Не более│Не

более│20,0 - │4,50 - │-

│- │- │От (4 х С)│- │- │- │- │- │- │0,035│0,045 ный │ │ │ │0,12 │1,50 │2,00 │

22,0│ 6,00│ │ │ │до 0,70 │ │ │ │ │ │ │ │ │ │12Х21Н5Г2СМ2Л │58761 │Не более│Не более│Не

более│20,0 - │4,50 - │1,80 -

│- │- │-

│- │- │- │- │- │- │0,035│0,045 │ │ │ │0,12 │1,50 │2,00 │

22,0│ 6,00│ 2,20│ │ │ │ │ │ │ │ │ │ │ │ │12Х19Н7Г2САЛ │58462 │Не более│Не более│Не

более│18,0 - │6,00 - │-

│- │- │- │- │- │0,10 - │-

│- │- │0,040│0,040 │ │ │ │0,12 │1,50 │2,00 │

20,0│ 8,00│ │ │ │ │ │ │ 0,20│ │ │ │ │ │ │12Х21Н5Г2САЛ │58463 │Не более│Не более│Не

более│20,0 - │4,00 - │-

│- │- │- │- │- │0,10 - │-

│- │- │0,040│0,040 │ │ │ │0,12 │1,50 │2,00 │

22,0│ 6,00│ │ │ │ │ │ │ 0,20│ │ │ │ │ │ │07Х18Н10Г2С2 │58763 │Не более│Не более│Не

более│17,0 - │9,00 - │2.20 -

│- │- │- │- │- │- │- │- │- │0,040│0,040 │ │М2Л │ │0,07 │2,00 │2,00 │

19,0│ 12,00│ 2,50│ │

│ │ │ │ │ │ │ │ │ │ │15Х18Н10Г2С2 │58764 │Не более│Не более│Не

более│17,0 - │9,00 - │2,00 -

│- │- │- │- │- │- │- │- │- │0,040│0,040 │ │М2Л │ │0,15 │2,00 │2,00 │

19,0│ 12,00│ 2,50│ │ │ │ │ │ │ │ │ │ │ │ │15Х18Н10Г2С2 │58765 │Не более│Не более│Не

более│17,0 - │9,00 - │2,00 -

│- │- │От 5 х (С │- │- │- │- │- │- │0,040│0,040 │ │М2ТЛ │ │0,15 │2,00 │2,00 │

19,0│ 12,00│ 2,50│ │ │- 0,03) до│ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │0,80 │ │ │ │ │ │ │ │ Примечания. 1. Наличие элементов, не

являющихся легирующими, их допускаемое содержание и необходимость контроля

устанавливают в КД и (или) НТД. 2. В стали марки 20Х5МЛ молибден может

быть заменен титаном в количестве не более 0,1% при условии работы деталей при

температуре не более 425 °C. 3. В стали марки 10Х18Н9Л при

необходимости обеспечения большей стойкости против межкристаллитной коррозии

содержание углерода может быть установлено не более 0,07%. 4. В стали марки 20Х13Л допускается при

выплавке в индукционной печи повышение массовой доли серы до 0,030%. 5. В стали марки 12Х18Н12БЛ суммарная

массовая доля серы и фосфора должна быть не более 0,040%. 6. В стали марок 12Х21Н5Г2СТЛ и

15Х18Н10Г2С2М2ТЛ допускается для стабилизации вместо титана использовать ниобий

с танталом в количестве от (8 х С) до 1,20%. 7. В стали марок 08Х17Н34В5Т3Ю2РЛ,

15Х18Н22В6М2РЛ, 20Х21Н46В8РЛ содержание и необходимость контроля бора и церия

устанавливается в КД и НТД. Примеры условного обозначения сталей: 25Л ГОСТ 977-88 23ХГС2МФЛ ГОСТ 977-88 20Х25Н19С2Л ГОСТ 977-88 Примеры условного обозначения сталей для

отливок, предназначенных для изделий, подлежащих приемке представителем

заказчика: 25Л К20 ГОСТ 977-88 23ХГС2МФЛ КТ 110 ГОСТ 977-88 В обозначении марок стали первые цифры

указывают среднюю или максимальную (при отсутствии нижнего предела) массовую

долю углерода в сотых долях процента; буквы за цифрами означают: А - азот, Б -

ниобий, В - вольфрам, Г - марганец, Д - медь, М - молибден, Н - никель, Р -

бор, С - кремний, Т - титан, Ф - ванадий, Х - хром, Ю - алюминий, Л - литейная.

Цифры, стоящие после букв, указывают примерную массовую долю легирующего

элемента в процентах. Индексы "К" и "КТ"

являются условными обозначениями категории прочности, следующее за ними число

означает значение требуемого предела текучести. Индекс "К"

присваивается материалу в отожженном, нормализованном или отпущенном состоянии;

индекс "КТ" - после закалки и отпуска. 1.4. Допускаемые отклонения легирующих

элементов от норм химического состава, приведенных в табл. 1, не должны

превышать значений, указанных в табл. 3. Таблица 3 ────────────┬───────────────────────┬───────────────────────────── Химический │ Массовая доля │ Допускаемое отклонение, % элемент │ элемента, % ├─────────────┬─────────────── │ │ для нижнего │ для верхнего │ │ предела │ предела │ │ содержания │ содержания ────────────┼───────────────────────┼─────────────┼─────────────── Углерод │До 0,25 │-0,02 │+0,01 │Св. 0,25 до 0,50 │-0,03 │+0,02 │Св. 0,50 │-0,04 │+0,03 ────────────┼───────────────────────┼─────────────┼─────────────── Кремний │До 0,50 │-0,05 │+0,01 │Св. 0,50 до 0,90 │-0,08 │+0,15 │Св. 0,90 до 1,30 │-0,15 │+0,20 │Св. 1,30 │-0,15 │+0,25 ────────────┼───────────────────────┼─────────────┼─────────────── Марганец │До 0,50 │-0,07 │+0,10 │Св. 0,50 до 0,90 │-0,10 │+0,18 │Св. 0,90 │-0,12 │+0,25 ────────────┼───────────────────────┼─────────────┼─────────────── Хром │До 1,00 │-0,07 │+0,10 │Св. 1,00 до 2,00 │-0,10 │+0,15 │Св. 2,00 │-0,15 │+0,20 ────────────┼───────────────────────┼─────────────┼─────────────── Никель │До 1,00 │-0,10 │+0,15 │Св. 1,00 до 2,00 │-0,15 │+0,20 │Св. 2,00 │-0,20 │+0,25 ────────────┼───────────────────────┼─────────────┼─────────────── Молибден │До 0,20 │-0,03 │+0,03 │Св. 0,20 │-0,05 │+0,05 ────────────┼───────────────────────┼─────────────┼─────────────── Ванадий │До 0,20 │-0,03 │+0,03 │Св. 0,20 │-0,05 │+0,05 ────────────┼───────────────────────┼─────────────┼─────────────── Медь │Для всех содержаний │-0,10 │+0,10 │элемента │ │ ────────────┼───────────────────────┼─────────────┼─────────────── Титан │Для всех содержаний │-0,02 │+0,02 │элемента │ │ ────────────┼───────────────────────┼─────────────┼─────────────── Алюминий │Для всех содержаний │-0,01 │+0,01 │элемента │ │ Массовая доля серы и фосфора в

конструкционных нелегированных сталях до 01.01.92 должна соответствовать

требованиям, указанным в табл. 4, с 01.01.92 - указанным в табл. 4а. Таблица 4 ────────┬───────────────────────────────────────────────────────── Группа │ Массовая доля примесей, %, не более, в стали отливок ├───────────┬────────┬────────┬──────────┬────────┬─────── │ основной │ кислой │конвер- │ основной │ кислой │конвер- │ │ │торной │ │ │торной ├───────────┴────────┴────────┼──────────┴────────┴─────── │ Сера │ Фосфор ────────┼───────────┬────────┬────────┼──────────┬────────┬─────── 1 │0,050 │0,060 │0,060 │0,050 │0,060 │0,080 2 │0,045 │0,060 │0,050 │0,040 │0,060 │0,070 3 │0,045 │0,050 │- │0,040 │0,050 │- Примечание. По требованию потребителя

содержание серы в сталях марок 15Л, 25Л, 35Л, 40Л, 45Л и 45ФЛ должно быть не

более 0,040%. Таблица 4а ───────┬────────────────────────────────────────────────────────── Группа │ Массовая доля примесей, %, не более, в стали отливок├─────────┬────────┬─────────┬──────────┬────────┬───────── │основной │ кислой │основной │ основной │ кислой │основной │ │ │мартенов-│ │ │мартенов- │ │ │ской │ │ │ской ├─────────┴────────┴─────────┼──────────┴────────┴───────── │ Сера │ Фосфор ───────┼─────────┬────────┬─────────┼──────────┬────────┬───────── 1 │0,040 │0,060 │0,050 │0,040 │0,060 │0,050 2 │0,035 │0,060 │0,045 │0,035 │0,060 │0,040 3 │0,030 │0,050 │0,045 │0,030 │0,050 │0,040 Допускаемые отклонения легирующих

элементов от норм химического состава, приведенных в табл. 2, не должны

превышать значений, указанных в табл. 5. Таблица 5 ──────────────┬──────────────────────┬──────────────────────────── Химический │ Массовая доля │ Допускаемое отклонение, % элемент │ элемента, % ├─────────────┬────────────── │ │ для нижнего │ для верхнего │ │ предела │ предела │ │ содержания │ содержания ──────────────┼──────────────────────┼─────────────┼────────────── Углерод │До 0,12 │- │+0,01 │Св. 0,12 │-0,02 │+0,02 ──────────────┼──────────────────────┼─────────────┼────────────── Марганец │До 0,90 │-0,10 │+0,10 │Св. 0,90 до 8,00 │-0,12 │+0,20 │Св. 8,00 │-0,50 │+0,50 ──────────────┼──────────────────────┼─────────────┼────────────── Кремний │До 0,90 │-0,10 │+0,10 │Св. 0,90 │-0,10 │+0,20 ──────────────┼──────────────────────┼─────────────┼────────────── Хром │До 5,00 │-0,20 │+0,20 │Св. 5,00 до 20,00 │-0,50 │+0,50 │Св. 20,00 │-1,00 │+1,00 ──────────────┼──────────────────────┼─────────────┼────────────── Никель │До 1,00 │-0,10 │+0,10 │Св. 1,00 до 2,00 │-0,15 │+0,10 │Св. 2,00 до 3,00 │-0,20 │+0,20 │Св. 3,00 до 6,00 │-0,25 │+0,20 │Св. 6,00 │-0,50 │+0,50 ──────────────┼──────────────────────┼─────────────┼────────────── Молибден │Для всех содержаний │-0,02 │+0,02 │элемента │ │ ──────────────┼──────────────────────┼─────────────┼────────────── Титан │До 0,50 │-0,03 │+0,03 │Св. 0,50 до 1,0 │-0,05 │+0,05 │Св. 1,0 │-0,10 │+0,10 ──────────────┼──────────────────────┼─────────────┼────────────── Ванадий │Для всех содержаний │-0,02 │+0,03 │элемента │ │ ──────────────┼──────────────────────┼─────────────┼────────────── Вольфрам │Для всех содержаний │-0,05 │+0,05 │элемента │ │ ──────────────┼──────────────────────┼─────────────┼────────────── Ниобий │Для всех содержаний │-0,02 │+0,02 │элемента │ │ ──────────────┼──────────────────────┼─────────────┼────────────── Медь │Для всех содержаний │-0,1 │+0,1 │элемента │ │ Примечания. 1. Для стали марки

85Х4М5Ф2В6Л (Р6М5Л) допускаются отклонения по массовой доле ванадия +/- 0,1%. 2. Для стали марки 90Х4М4Ф2В6Л (Р6М4Ф2Л)

допускаются отклонения по массовой доле ванадия - минус 0,2; плюс 0,1%. 2. ОСНОВНЫЕ

ПАРАМЕТРЫ И РАЗМЕРЫ 2.1. В зависимости от назначения и

требований, предъявляемых к деталям, отливки разделяются на три группы в

соответствии с табл. 6. Таблица 6 ───────┬───────────────┬────────────────────┬───────────────────────── Группа │ Назначение │ Характеристика │ Перечень контролируемых отливок│ │ отливок │ показателей качества ───────┼───────────────┼────────────────────┼───────────────────────── 1 │ Отливки обще-│ Отливки для де- │ Внешний вид, размеры, │го назначения │талей, конфигурация │химический состав │ │и размеры которых │ │ │определяются только │ │ │конструктивными и │ │ │технологическими │ │ │соображениями │ ───────┼───────────────┼────────────────────┼───────────────────────── 2 │ Отливки │ Отливки для дета- │ Внешний вид, размеры, │ответственного │лей, рассчитываемых │химический состав, │назначения │на прочность и рабо-│механические свойства: │ │тающих при стати- │предел текучести или │ │ческих нагрузках │временное сопротивление │ │ │и относительное удлинение ───────┼───────────────┼────────────────────┼───────────────────────── 3 │ Отливки особо│ Отливки для дета- │ Внешний вид, размеры, │ответственного │лей, рассчитываемых │химический состав, │назначения │на прочность и рабо-│механические свойства: │ │тающих при цикли- │предел текучести или │ │ческих и динамичес- │временное сопротивление, │ │ких нагрузках │относительное удлинение │ │ │и ударная вязкость Примечания. 1. При необходимости введения

дополнительных показателей, не предусмотренных табл. 6 для данной группы

отливок, их наличие и соответствующие нормы должны быть указаны в КД и (или)

НТД. По требованию потребителя в число

дополнительных контролируемых показателей могут быть включены: твердость, излом

металла, механические свойства для отливок со стенкой толщиной свыше 100 мм,

механические свойства при пониженных и повышенных температурах, герметичность,

микроструктура, плотность, коррозионная стойкость, жаростойкость, стойкость

против межкристаллитной коррозии и другие. Для отливок 3-й группы, предназначенных

для изделий, подлежащих приемке представителем заказчика, работающих при

пониженных температурах и подвергающихся динамическим нагрузкам, при наличии

указания в КД и (или) НТД ударная вязкость стали определяется при температуре

минус 50 °C. Нормы ударной вязкости при этом указывают в КД и (или) НТД на

конкретную продукцию. 2. Возможность установления в качестве

нормируемого показателя относительного сужения вместо относительного удлинения

указывается в КД и (или) НТД. 3. Возможность увеличения норм прочности

при соответствующем снижении норм пластичности и вязкости указывают в КД и

(или) НТД. 4. Нормы, возможность снижения уровня

механических свойств на образцах, вырезанных из отливок, указывают в КД. 5. Для отливок 2-й и 3-й группы,

предназначенных для изделий, подлежащих приемке представителем заказчика,

заменять контролируемый показатель "Предел текучести" показателем

"Временное сопротивление" допускается только по требованию

представителя заказчика. Обозначение отливки в технических

требованиях чертежа: Для отливок 1-й группы: Отливка 1-й группы ГОСТ 977-88 Для отливок 2-й группы: Отливка 2-й группы ГОСТ 977-88 Для отливок 3-й группы: Отливка 3-й группы ГОСТ 977-88 2.2. Группа отливок, марка стали,

дополнительные контролируемые показатели и требования указывают в КД и (или)

НТД. При поточно-массовом производстве разделение отливок по группам не

производят, перечень контролируемых показателей указывают на чертеже отливки. 3. ТЕХНИЧЕСКИЕ

ТРЕБОВАНИЯ 3.1. Отливки изготавливают в соответствии

с требованиями настоящего стандарта, КД и (или) НТД, утвержденными в

установленном порядке. 3.2. Отливки должны подвергаться

термической обработке. Рекомендуемые режимы термической обработки

конструкционной нелегированной и легированной стали приведены в Приложении 3,

легированной стали со специальными свойствами - в Приложении 4. По согласованию изготовителя с

потребителем допускается не производить термическую обработку отливок 1-й

группы из конструкционных нелегированных и легированных сталей и отливок 1 -

3-й групп из легированных сталей со специальными свойствами при обеспечении

механических и специальных свойств стали технологией выплавки и

формообразования. Число допустимых полных термических

обработок отливок не должно быть более трех, а для отливок из аустенитных и

аустенитно-ферритных легированных сталей со специальными свойствами - не более

двух. Примечание. Количество отпусков или

стабилизирующих отжигов отливок с пробными брусками одной и той же партии после

закалки или нормализации для получения требуемых механических свойств не

ограничивается. 3.3. Механические свойства конструкционной

нелегированной и легированной стали для отливок со стенкой толщиной до 100 мм

при комнатной температуре после окончательной термической обработки должны

соответствовать нормам, приведенным в табл. 7, легированной стали со

специальными свойствами - в табл. 8. Таблица 7 ──────────────┬─────────┬───────┬───────┬─────────┬────────┬────────┬─────────┬────────┬───────┬───────┬────────┬──────── Марка стали │Категория│Предел │Времен-│Относи- │Относи- │Ударная │Категория│Предел │Времен-│Относи-│Относи- │Ударная │прочности│текуче-│ное со-│тельное │тельное │вязкость│прочности│текуче- │ное со-│тельное│тельное │вязкость │ │сти │против-│удлине- │сужение │KCU, │ │сти │против-│удлине-│сужение │KCU, │ │сигма ,│ление │ние │пси, % │кДж/м2 │ │сигма , │ление │ние │пси, % │кДж/м2 │ │ т │сигма ,│дельта, %│ │ │ │ т │сигма ,│дельта,│ │ │ │МПа │ в │ │ │ │ │МПа │ в │% │ │ │ │ │МПа │ │ │ │ │ │МПа │ │ │ │ ├───────┴───────┴─────────┴────────┴────────┤ ├────────┴───────┴───────┴────────┴──────── │ │ Не менее │ │ Не менее ├─────────┴───────────────────────────────────────────┼─────────┴────────────────────────────────────────── │ Нормализация или нормализация с отпуском │ Закалка и отпуск ──────────────┴─────────────────────────────────────────────────────┴──────────────────────────────────────────────────── Стали конструкционные нелегированные 15Л │К20 │196 │392 │24 │35 │491 │- │- │- │- │- │- 20Л │К20 │216 │412 │22 │35 │491 │- │- │- │- │- │- 25Л │К20 │235 │441 │19 │30 │392 │КТ30 │294 │491 │22 │33 │343 30Л │К25 │255 │471 │17 │30 │343 │КТ30 │294 │491 │17 │30 │343 35Л │К25 │275 │491 │15 │25 │343 │КТ35 │343 │540 │16 │20 │294 40Л │К30 │294 │520 │14 │25 │294 │КТ35 │343 │540 │14 │20 │294 45Л │К30 │314 │540 │12 │20 │294 │КТ40 │392 │589 │10 │20 │245 50Л │К30 │334 │569 │11 │20 │245 │КТ40 │392 │736 │14 │20 │294 Стали конструкционные легированные 20ГЛ │К25 │275 │540 │18 │25 │491 │КТ30 │334 │530 │14 │25 │383 35ГЛ │К30 │294 │540 │12 │20 │294 │КТ35 │343 │589 │14 │30 │491 20ГСЛ │К30 │294 │540 │18 │30 │294 │- │- │- │- │- │- 30ГСЛ │К35 │343 │589 │14 │25 │294 │КТ40 │392 │638 │14 │30 │491 20Г1ФЛ │К30 │314 │510 │17 │25 │491 │- │- │- │- │- │- 20ФЛ │К30 │294 │491 │18 │35 │491 │- │- │- │- │- │- 30ХГСФЛ │К40 │392 │589 │15 │25 │343 │КТ60 │589 │785 │14 │25 │441 45ФЛ │К40 │392 │589 │12 │20 │294 │КТ50 │491 │687 │12 │20 │294 32Х06Л │- │- │- │- │- │- │КТ45 │441 │638 │10 │20 │491 40ХЛ │- │- │- │- │- │- │КТ50 │491 │638 │12 │25 │392 20ХМЛ │К25 │245 │441 │18 │30 │294 │- │- │- │- │- │- 20ХМФЛ │К25 │275 │491 │16 │35 │294 │- │- │- │- │- │- 20ГНМФЛ │К50 │491 │589 │15 │33 │491 │КТ60 │589 │687 │14 │30 │589 35ХМЛ │К40 │392 │589 │12 │20 │294 │КТ55 │540 │687 │12 │25 │392 30ХНМЛ │К55 │540 │687 │12 │20 │294 │КТ65 │638 │785 │10 │20 │392 35ХГСЛ │К35 │343 │589 │14 │25 │294 │КТ60 │589 │785 │10 │20 │392 35НГМЛ │- │- │- │- │- │- │КТ60 │589 │736 │12 │25 │392 20ДХЛ │К40 │392 │491 │12 │30 │294 │КТ55 │540 │638 │12 │30 │392 08ГДНФЛ │К35 │343 │441 │18 │30 │491 │- │- │- │- │- │- 13ХНДФТЛ │К40 │392 │491 │18 │30 │491 │- │- │- │- │- │- 12ДН2ФЛ │К55 │540 │638 │12 │20 │294 │КТ65 │638 │785 │12 │25 │392 12ДХН1МФЛ │К65 │638 │785 │12 │20 │294 │КТ75 │735 │981 │10 │20 │294 23ХГС2МФЛ │- │- │- │- │- │- │КТ110 │1079 │1275 │6 │24 │392 12Х7Г3СЛ │- │- │- │- │- │- │КТ110 │1079 │1324 │9 │40 │589 25Х2ГНМФЛ <*> │- │- │- │- │- │- │КТ50 │491 │638 │12 │30 │589 25Х2ГНМФЛ <**>│- │- │- │- │- │- │КТ110 │1079 │1275 │5 │25 │392 27Х5ГСМЛ │- │- │- │- │- │- │КТ120 │1177 │1472 │5 │20 │392 30Х3С3ГМЛ │- │- │- │- │- │- │КТ150 │1472 │1766 │4 │15 │196 03Н12Х5М3ТЛ │- │- │- │- │- │- │КТ130 │1275 │1324 │8 │45 │491 03Н12Х5М3ТЮЛ │- │- │- │- │- │- │КТ145 │1422 │1472 │8 │35 │294 Стали конструкционные легированные, применяемые в договорно-правовых отношениях между странами-членами СЭВ 15ГЛ │К20 │235 │413 │22 │35 │373 │- │- │- │- │- │- 30ГЛ │К30 │334 │579 │20 │25 │206 │КТ45 │481 │628 │16 │20 │235 45ГЛ │К30 │334 │579 │14 │25 │285 │КТ30 │334 │628 │13 │20 │285 70ГЛ │- │- │785 │4 │- │- │- │- │- │- │- │- 55СЛ │К30 │334 │687 │10 │- │- │КТ40 │392 │736 │12 │- │- 40Г1, 5ФЛ │- │- │- │- │- │- │КТ50 │520 │819 │8 │20 │285 15ХЛ │К20 │196 │383 │30 │30 │373 │- │- │- │- │- │- 30ХЛ │К25 │285 │530 │15 │30 │265 │КТ40 │432 │677 │15 │30 │402 25ХГЛ │- │- │- │- │- │- │КТ30 │304 │579 │12 │20 │206 35ХГЛ │К30 │334 │628 │14 │25 │137 │КТ35 │383 │726 │10 │20 │167 50ХГЛ │- │- │687 │5 │- │- │- │- │775 │13 │- │- 60ХГЛ │- │- │785 │4 │- │285 │КТ30 │338 │628 │13 │20 │285 70Х2ГЛ │- │- │785 │4 │- │- │- │- │- │- │- │- 35ХГФЛ │К40 │392 │638 │13 │- │285 │КТ50 │491 │687 │15 │- │383 40ХФЛ │К55 │579 │770 │10 │18 │245 │КТ90 │883 │1177 │4 │8 │196 30ХМЛ │К25 │285 │530 │18 │25 │304 │КТ30 │334 │677 │14 │25 │265 40ХМЛ │К30 │334 │628 │14 │25 │206 │КТ45 │481 │677 │11 │20 │206 40ХНЛ │- │- │- │- │- │- │КТ45 │481 │672 │12 │25 │383 40ХН2Л │К35 │373 │638 │15 │25 │285 │КТ55 │540 │785 │12 │20 │334 30ХГ1, 5МФРЛ │К65 │638 │981 │4 │5 │49 │КТ95 │932 │1275 │2 │4 │147 75ХНМФЛ │- │- │981 │3 │- │- │- │- │- │- │- │- 40ГТЛ │К30 │323 │608 │14 │25 │285 │КТ40 │422 │726 │10 │20 │334 20ГНМЮЛ │К35 │343 │500 │18 │30 │491 │- │- │- │- │- │- ----------------------------------- <*>, <**> Характеристики

механических свойств получены при режиме термической обработки, указанном в

табл. 11. Таблица 8 ──────────┬───────────────────┬───────┬─────────┬───────┬───────┬──────── Класс │ Марка стали │Предел │Временное│Относи-│Относи-│Ударная стали │ │теку- │сопротив-│тельное│тельное│вязкость │ │чести │ление │удлине-│сужение│KCU, │ │сигма ,│сигма , │ние │пси, % │кДж/м2 │ │ т │ в │дельта,│ │ │ │МПа │МПа │% │ │ │ ├───────┴─────────┴───────┴───────┴──────── │ │ Не менее ──────────┴───────────────────┴────────────────────────────────────────── Стали легированные со специальными свойствами Мартен- │20Х5МЛ │392 │589 │16 │30 │392 ситный │20Х8ВЛ │392 │589 │16 │30 │392 │20Х13Л │441 │589 │16 │40 │392 │08Х14НДЛ │510 │648 │15 │40 │590 │09Х16Н4БЛ <*> │785 │932 │10 │- │392 │09Х16Н4БЛ <**> │883 │1128 │8 │- │245 │09Х17Н3СЛ <*> │736 │981 │8 │15 │196 │О9Х17Н3СЛ <**> │736 │932 │8 │20 │245 │09Х17Н3СЛ <***> │638 │834 │6 │10 │- │40Х9С2Л │ Не нормируются │10Х12НДЛ │441 │638 │14 │30 │294 │20Х12ВНМФЛ │491 │589 │15 │30 │294 ──────────┼───────────────────┼────────┼─────────┼───────┼───────┼─────── Мартен- │15Х13Л │392 │540 │16 │45 │491 ситно- │ │ │ │ │ │ ферритный │ │ │ │ │ │ ──────────┼───────────────────┼────────┼─────────┼───────┼───────┼─────── Феррит- │15Х25ТЛ │275 │441 │- │- │- ный │ │ │ │ │ │ ──────────┼───────────────────┼────────┼─────────┼───────┼───────┼─────── Аусте- │08Х15Н4ДМЛ │589 │736 │17 │45 │981 нитно-мар-│08Х14Н7МЛ │687 │981 │10 │25 │294 тенситный │14Х18Н4Г4Л │245 │441 │25 │35 │981 ──────────┼───────────────────┼────────┼─────────┼───────┼───────┼─────── Аусте- │12Х25Н5ТМФЛ │392 │540 │12 │40 │294 нитно- │35Х23Н7СЛ │245 │540 │12 │- │- ферритный │40Х24Н12СЛ │245 │491 │20 │28 │- │20Х20Н14С2Л │245 │491 │20 │25 │- │16Х18Н12С4ТЮЛ │245 │491 │15 │30 │275 │10Х18Н3Г3Д2Л │491 │687 │12 │25 │294 ──────────┼───────────────────┼────────┼─────────┼───────┼───────┼─────── Аусте- │10Х18Н9Л │177 │441 │25 │35 │981 нитный │12Х18Н9ТЛ │196 │441 │25 │32 │590 │10Х18Н11БЛ │196 │441 │25 │35 │590 │07Х17Н16ТЛ │196 │441 │40 │55 │392 │12Х18Н12М3ТЛ │216 │441 │25 │30 │590 │55Х18Г14С2ТЛ │- │638 │6 │- │147 │15Х23Н18Л │294 │540 │25 │30 │981 │20Х25Н19С2Л │245 │491 │25 │28 │- │18Х25Н19СЛ │245 │491 │25 │28 │- │45Х17Г13Н3ЮЛ │- │491 │10 │18 │981 │15Х18Н22В6М2РЛ │196 │491 │5 │- │- │08Х17Н34В5Т3Ю2РЛ │687 │785 │3 │3 │- │20Х21Н46В8РЛ │- │441 │6 │8 │294 │35Х18Н24С2Л │294 │549 │20 │25 │- │31Х19Н9МВБТЛ │294 │540 │12 │- │294 │12Х18Н12БЛ │196 │392 │13 │18 │196 │110Г13Х2БРЛ │491 │- │22 │30 │1962 │130Г14ХМФАЛ │441 │883 │50 │40 │2453 ──────────┼───────────────────┼────────┴─────────┴───────┴───────┴─────── Мартен- │85Х4М5Ф2В6Л │ Не регламентируются ситный │(Р6М5Л) │ │90Х4М4Ф2В6Л │ Не регламентируются │(Р6М4Ф2Л) │ Стали легированные со специальными свойствами, применяемые в договорно- правовых отношениях между странами-членами СЭВ Мартен- │15Х14НЛ <*> │289 │481 │15 │50 │294 ситно- │15Х14НЛ <**> │383 │579 │15 │50 │441 ферритный │08Х12Н4ГСМЛ │549 │736 │15 │35 │540 ──────────┼───────────────────┼────────┼─────────┼─────────┼───────┼───── Аусте- │12Х21Н5Г2СЛ │343 │549 │22 │20 │590 нитно- │12Х21Н5Г2СТЛ │343 │549 │12 │10 │196 ферритный │12Х21Н5Г2СМ2Л │343 │549 │22 │20 │590 │12Х19Н7Г2САЛ │240 │481 │20 │30 │590 │12Х21Н5Г2САЛ │334 │657 │18 │20 │245 │07Х18Н10Г2С2М2Л │177 │432 │30 │35 │441 │15Х18Н10Г2С2М2Л │216 │432 │30 │35 │785 │15Х18Н10Г2С2М2ТЛ │196 │432 │20 │- │- ----------------------------------- <*>, <**>, <***>

Характеристики механических свойств получены при режиме термической обработки,

указанном в табл. 12. Примечание. Механические свойства стали

марок 110Г13Л, 110Г13ФТЛ и 120Г10ФЛ устанавливаются по согласованию

изготовителя с потребителем. 3.4. Конфигурация и размеры отливок

должны соответствовать чертежам, утвержденным в установленном порядке. Допуски размеров и массы отливок, а также

припуски на механическую обработку должны соответствовать требованиям ГОСТ

26645, формовочные уклоны - ГОСТ 3212 или указаны в КД. 3.5. Отливки должны быть очищены от

формовочной смеси, окалины и пригара. Прибыли и питатели должны быть удалены. Места отрезки питателей и прибылей,

заливы и просечки должны быть зачищены или обрублены в пределах допусков по

чертежу отливки. Допускается по согласованию изготовителя

с потребителем устанавливать в КД и (или) НТД наличие пригара на отливках. 3.6. Удаление питателей и прибылей

проводится любым способом. Удаление питателей и прибылей огневой

резкой должно проводиться до окончательной термической обработки. Удаление питателей и прибылей огневой

резкой после окончательной термической обработки должно быть указано в КД и

НТД. 3.7. На подлежащей механической обработке

поверхности отливки не допускаются дефекты поверхности в виде раковин, спаев,

утяжин, плен и т.д., превышающие по глубине припуск на механическую обработку. На обработанных поверхностях отливок

допускаются раковины, не влияющие на работоспособность и прочность детали,

размеры и расположение которых указаны в КД на отливки. 3.8. На необрабатываемых поверхностях

отливок допускаются без исправления раковины и другие дефекты, кроме трещин,

вид, размеры, количество и расположение которых указаны в КД. 3.9. Допускается исправлять на отливках

дефекты, снижающие прочность и работоспособность отливок, если это оговорено в

КД. 3.10. При исправлении дефектов заваркой

она должна проводиться до окончательной термической обработки, если нет других

указаний в КД и НТД. Допустимость исправления заваркой

дефектов, обнаруженных после окончательной термической или механической

обработки, а также необходимость и вид последующей термической обработки

отливок указывают в КД и НТД. 3.11. Допустимость несплошностей в виде

раковин, пористости и т.д., а также их размеры, количество и расположение

указывают в КД и НТД. 3.12. Допускается правка (исправление

коробления) отливок в холодном и горячем состоянии. Размеры правки,

необходимость отпуска для снятия напряжений после правки устанавливают в КД и

НТД. 3.13. Необходимость проверки

обезуглероженного слоя металла отливок и его глубину указывают в КД и НТД. На обрабатываемых трущихся поверхностях

отливок и в местах проверки твердости припуск на механическую обработку должен

обеспечивать полное удаление обезуглероженного слоя. 3.14. Нормы дополнительных контролируемых

показателей устанавливаются в КД и (или) НТД. 3.15. Отливки должны иметь на необрабатываемой

поверхности клеймо технического контроля предприятия-изготовителя и маркировку

в соответствии с требованиями КД и НТД. Знаки маркировки могут быть литыми,

набивными или нанесенными несмываемой краской. При невозможности маркирования и

клеймения из-за конфигурации и размеров партия отливок должна иметь бирку с

маркировкой и клеймом технического контроля с указанием количества отливок в

партии. При поточно-массовом производстве отливок маркировать и клеймить их

необходимо в соответствии с указанием в КД и НТД. 4. ПРИЕМКА 4.1. Отливки принимают партиями. Партию

составляют из отливок одной плавки. По согласованию изготовителя с потребителем

партию допускается составлять из отливок стали одной марки одной или нескольких

плавок сменной выплавки, прошедших термическую обработку в одной или нескольких

садках по одинаковому режиму с обязательной регистрацией режима автоматическими

приборами. Партию отливок, термически не

обработанных на предприятии-изготовителе, комплектуют из отливок одной плавки. Для отливок, предназначенных для изделий,

подлежащих приемке представителем заказчика, партия комплектуется из отливок,

прошедших термическую обработку. При поточно-массовом производстве по

согласованию изготовителя с потребителем допускается составлять партию из

отливок стали одной марки нескольких плавок, изготовленных по одному чертежу,

выплавленных на одной шихте и прошедших термическую обработку по одному режиму.

При этом в документе о качестве вместо номера плавки допускается указывать

номер партии. При мелкосерийном производстве при

установившемся технологическом процессе по согласованию изготовителя с

потребителем допускается составление партии из отливок стали одной марки

нескольких плавок; по согласованию изготовителя с представителем заказчика допускается

составлять партию из отливок стали одной марки нескольких плавок сменной

выплавки. Допускается составлять партию из отливок

1-й и 2-й группы близких по конфигурации и размерам, изготовленных по разным

чертежам из стали одной плавки, прошедших термическую обработку в одной садке. 4.2. Приемку отставших от партии отливок,

а также отливок, исправленных заваркой с последующей термической обработкой,

проводят по результатам испытаний основной партии, если режим термической

обработки в обоих случаях одинаков и подтверждается записью автоматических

приборов или по результатам испытаний образцов других партий той же марки

стали, термически обработанных одновременно с отставшими отливками. 4.3. На партию отливок должен

составляться документ о качестве, содержащий: товарный знак предприятия-изготовителя; номер чертежа или отливки; условное обозначение отливки; количество и массу отливок; номер партии; номер плавки; марку стали; результаты химического анализа; вид термической обработки; результаты механических испытаний; результаты дополнительных испытаний; обозначение настоящего стандарта. 4.4. Для проверки соответствия

химического состава стали отливок требованиям, указанным в табл. 1 и 2, выборку

проводят по ГОСТ 7565 (разд. 2). Допускается проверку соответствия

химического состава стали отливок проводить на каждой плавке. Допускается проверять соответствие

химического состава конструкционной нелегированной и легированной стали от

одной плавки в смену при установившемся технологическом процессе, постоянной

шихте и выплавке стали одной марки в печах вместимостью не более 3 т - для

отливок 1-й группы, вместимостью не более 500 кг - для отливок 2-й и 3-й групп. При поточно-массовом производстве объем

контроля химического состава устанавливают по КД и (или) НТД. 4.5. Для контроля соответствия отливок

требованиям настоящего стандарта устанавливают приемосдаточные, периодические и

типовые испытания. Вид и объем испытаний указывают в КД и (или) НТД. Для проверки соответствия показателей

механических свойств стали отливок требованиям настоящего стандарта для каждой

партии отливают пробные бруски в количестве, указанном в КД и (или) НТД на

отливки. Допускается по указанию в КД и (или) НТД

отливать пробные бруски от одной или нескольких плавок данной смены. По согласованию изготовителя с

потребителем допускается проводить проверку показателей механических свойств

стали на отливках, отбираемых от каждой партии в соответствии с КД и (или) НТД. Проверку соответствия показателей

механических свойств стали отливок требуемой в настоящем стандарте, категории

прочности изготовитель проводит для каждой партии отливок 2-й и 3-й группы. Допускается проводить оценку показателей

механических свойств нелегированных конструкционных сталей методами

математической статистики в соответствии с КД и НТД на отливки и по

согласованию с представителем заказчика, принимающим продукцию. При поточно-массовом производстве

контроль показателей механических свойств стали проводят периодически по КД и

(или) НТД. 4.6. Механические свойства стали отливок

проверяют на одном образце при испытании на растяжение и на двух образцах при

испытании на ударный изгиб. 4.7. При получении неудовлетворительных

результатов испытаний хотя бы по одному из показателей механических свойств по

нему проводят повторное испытание на удвоенном количестве образцов, взятых от

пробных брусков или отливок той же партии и плавки, или отливки и пробные

бруски подвергают повторной термической обработке и проводят испытания всех

механических свойств. 4.8. Соответствие внешнего вида отливок

чертежу и требованиям пп. 3.5, 3.7 - 3.9 проверяют на каждой отливке партии. 4.9. Размеры отливок, подлежащие

контролю, а также вид контроля и объем выборки устанавливают в КД и (или) НТД

на отливки. 4.10. Объем, периодичность и методы

контроля металла отливок на соответствие требованиям п. 3.11 (магнитная и

капиллярная дефектоскопия, просвечивание рентгеновскими или гамма-лучами и др.)

устанавливают в КД и НТД. 4.11. Объем и периодичность испытаний

дополнительных контролируемых показателей устанавливают в КД и (или) НТД. 5. МЕТОДЫ ИСПЫТАНИЙ 5.1. Контроль химического состава

проводят по ГОСТ 12344, ГОСТ 12345, ГОСТ 12346, ГОСТ 12347, ГОСТ 12348, ГОСТ

12349, ГОСТ 12350, ГОСТ 12351, ГОСТ 12352, ГОСТ 12354, ГОСТ 12355, ГОСТ 12356,

ГОСТ 12357, ГОСТ 12359, ГОСТ 12360, ГОСТ 12361, ГОСТ 20560, ГОСТ 22536.0 ...

ГОСТ 22536.5, ГОСТ 22536.7 ... ГОСТ 22536.14 или другими методами,

обеспечивающими точность определения, предусмотренную указанными стандартами. 5.2. Пробы для определения химического

состава стали отливок отбирают в соответствии с ГОСТ 7565. При выплавке стали в печах вместимостью

не более 500 кг допускается пробы для определения химического состава отбирать

в середине разливки плавки и использовать пробы массой 200 г и более. При заливке одной отливки отбор проб от

плавки проводят после заливки формы. Для определения химического состава

допускается использовать металл, взятый от пробного бруска для механических

испытаний или от отливки. Пробы маркируют номером плавки. 5.3. Определение механических свойств

металла отливок проводят на образцах, взятых от пробных брусков, или, при

отсутствии пробных брусков, от отливок. Пробные бруски рекомендуется отливать в

середине разливки каждой плавки. Примечание. По требованию представителя

заказчика образцы изготавливают из отливок. 5.4. Рекомендуемые конфигурации, размеры

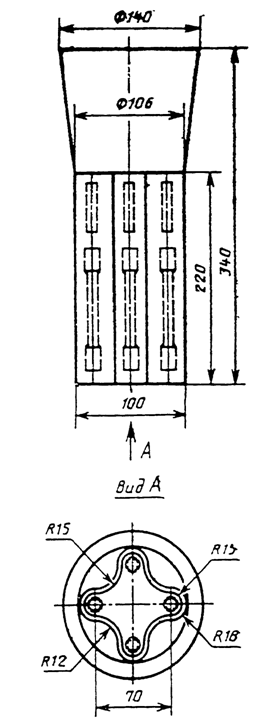

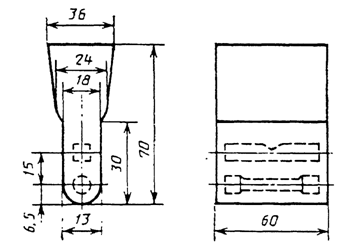

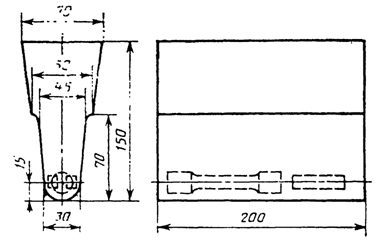

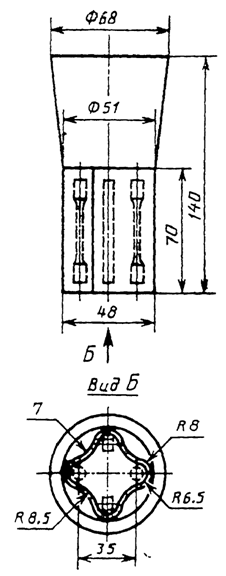

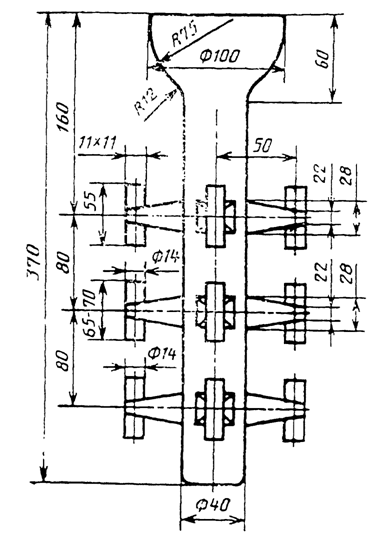

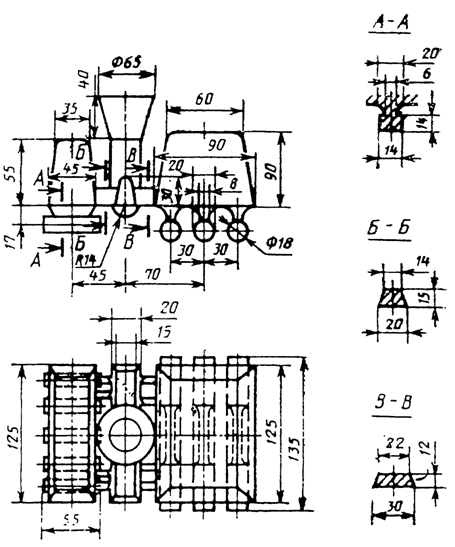

пробных брусков и схема вырезки образцов указаны на черт. 1 - 6.

Черт. 1

Черт. 2

Черт. 3

Черт. 4

Черт. 5

Черт. 6 Для отливок, предназначенных для изделий,

подлежащих приемке представителем заказчика, пробные бруски по черт. 2, 4, 5 не

изготавливают. Положение образцов для испытания на

растяжение и определение ударной вязкости в пробных брусках не регламентируют и

на чертежах оно указано условно. Тип пробного бруска устанавливается

предприятием-изготовителем. При изготовлении отливок, требующих

индивидуального контроля механических свойств, допускается применять приливной

пробный брусок, размеры и место расположения которого устанавливают в КД и

(или) НТД. Место расположения приливных брусков на отливках, предназначенных

для изделий, подлежащих приемке представителем заказчика, устанавливается

предприятием-изготовителем. Отделение приливных брусков от отливок может

проводиться после окончательной термической обработки. Условия изготовления пробных брусков и

отливок должны быть одинаковыми. Пробные бруски или вырезанные из них заготовки

для определения механических свойств должны проходить термическую обработку

вместе с отливками данной партии. Допускается отливать пробные бруски в

песчаные формы (сухие или сырые) независимо от способа изготовления отливок. Для толстостенных отливок допускается вырезать

образцы на расстоянии не более 30 мм от внешней поверхности отливки. 5.5. Испытание на растяжение проводят по

ГОСТ 1497 на образцах типа I - IV N 4. Допускается проводить испытание на

образцах типа II - IV N 7. 5.6. Определение ударной вязкости проводят

по ГОСТ 9454 на образцах типа I. 5.7. Результаты испытаний образцов,

имеющих дефекты, связанные с условиями их отливки (раковины, посторонние

включения, горячие трещины, пористость и т.д.), условиями механической

обработки или условиями испытания, в расчет не принимаются. Дефектные образцы

заменяют новыми, взятыми из брусков или отливок. 5.8. Определение твердости по Бринеллю -

по ГОСТ 9012, определение твердости по Роквеллу - по ГОСТ 9013. 5.9. Контроль внешнего вида отливок

проводят по КД и (или) НТД. 5.10. Определение глубины

обезуглероженного слоя - по ГОСТ 1763. 5.11. Испытание на жаростойкость - по

ГОСТ 6130. 5.12. Испытание на стойкость против

межкристаллитной коррозии - по ГОСТ 6032. Примечание. Методы испытания сталей, не

включенных в ГОСТ 6032, устанавливают в КД и (или) НТД. 5.13. Испытание на растяжение при

повышенных температурах проводят по ГОСТ 9651, при пониженных температурах - по

ГОСТ 11150. 5.14. Испытание длительной прочности - по

ГОСТ 10145. 5.15. Методы испытаний специальных свойств,

не оговоренные в настоящем стандарте, должны быть указаны в КД и (или) НТД. 6. УПАКОВКА,

ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ 6.1. Правила упаковки, транспортирования

и хранения отливок устанавливают в КД и (или) НТД на отливку. Приложение 1 Справочное ОБЛАСТЬ ПРИМЕНЕНИЯ КОНСТРУКЦИОННОЙ ЛЕГИРОВАННОЙ