| Утвержден и введен в действие Постановлением Госстандарта СССР от 19 декабря 1988 г. N 4251 ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР ПЛИТЫ ДРЕВЕСНО-СТРУЖЕЧНЫЕ МЕТОДЫ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ПРОЧНОСТИ И МОДУЛЯ УПРУГОСТИ ПРИ ИЗГИБЕ Particle boards.

Methods for determining ultimate strength and modulus of elasticity

in bending ГОСТ 10635-88 (СТ СЭВ 6013-87) Группа К29 ОКСТУ 5309 Срок действия с 1 января 1990 года до 1 января 1995 года ИНФОРМАЦИОННЫЕ

ДАННЫЕ 1. Разработан и внесен Министерством

лесной промышленности СССР. Исполнители: О.Е. Поташев,

канд. техн. наук; И.В. Пинтус. 2. Утвержден и введен в действие

Постановлением Государственного комитета СССР по стандартам от 19.12.1988 N

4251. 3. Стандарт полностью соответствует СТ СЭВ 6013-87. 4. Взамен ГОСТ 10635-78. 5. Ссылочные нормативно-технические

документы ────────────────────────────────────────┬───────────────────────── Обозначение НТД, на который дана ссылка │ Номер пункта, раздела ────────────────────────────────────────┼───────────────────────── ГОСТ 577-68 │Разд. 1 Ссылка исключена с 1 марта 2007 года. - Изменение N 1, введенное в действие Приказом Ростехрегулирования от 14.09.2006 N 199-ст. ГОСТ 9696-82 │Разд. 1 ГОСТ 10633-78 │Разд. 1, пп. 2.1, 4.4 Настоящий стандарт распространяется на

древесно-стружечные плиты и устанавливает методы определения предела прочности

и модуля упругости при изгибе. 1. АППАРАТУРА Испытательная машина, обеспечивающая

точность отсчета, равную 1% разрушающей нагрузки. (в ред. Изменения N 1, введенного в действие Приказом Ростехрегулирования от 14.09.2006 N 199-ст) Испытательное устройство, состоящее из

двух параллельных горизонтальных опор с цилиндрической поверхностью, которые

можно перемещать в горизонтальной плоскости, и ножа с цилиндрической

поверхностью, расположенного параллельно опорам на равном расстоянии от них и

перемещающегося в вертикальной плоскости относительно опор при движении

нагружающего элемента испытательной машины. Длина опор и ножа должна быть равной

ширине образца или превышать ее. Радиусы R цилиндрической части опор и

ножа должны быть равны соответственно (7,5 +/- 0,5) мм и (15 +/- 0,5) мм. (в ред. Изменения N 1, введенного в действие Приказом Ростехрегулирования от 14.09.2006 N 199-ст) На опорах должны быть нанесены отметки

для установки образцов по центру опор. Приспособление с индикатором по ГОСТ

577-68 или ГОСТ 9696-82 для измерения прогиба с погрешностью измерения

перемещения не более 0,01 мм. Инструмент для измерения линейных

размеров образцов и расстояния между опорами по ГОСТ 10633-78. 2. ПОДГОТОВКА

ОБРАЗЦОВ К ИСПЫТАНИЮ 2.1. Правила отбора, количество, точность

изготовления и кондиционирование образцов - по ГОСТ 10633-78. 2.2. Образцы должны иметь форму

прямоугольного параллелепипеда толщиной, равной толщине плиты. Ширина образца должна быть равна 50 мм, а

длина - 20-кратной толщине плюс 50 мм при длине от 150 до 1050 мм. (в ред. Изменения N 1, введенного в действие

Приказом Ростехрегулирования от 14.09.2006 N 199-ст) Образцы не должны иметь дефектов,

снижающих их прочность. (абзац введен Изменением N 1, введенным в действие Приказом Ростехрегулирования от 14.09.2006 N 199-ст) 2.3. Из каждой испытуемой плиты одну

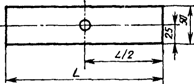

половину образцов вырезают вдоль, а другую половину - поперек плиты. 2.4. Толщину образца измеряют в центре

поперечной оси согласно черт. 1.

Черт. 1 Длину образца измеряют по его продольной,

а ширину - по его поперечной оси. 3. ПРОВЕДЕНИЕ

ИСПЫТАНИЙ 3.1. Расстояние между центрами опор

устанавливают равным 20-кратной толщине образца, но не менее 100 мм и не более

1000 мм. (п. 3.1 в ред. Изменения N 1, введенного в

действие Приказом Ростехрегулирования от 14.09.2006 N

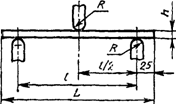

199-ст) 3.2. Образец укладывают на опоры

испытательного устройства по отметкам так, чтобы продольная ось образца была

перпендикулярна осям опор, а поперечная ось находилась в одной вертикальной

плоскости с осью ножа согласно черт. 2.

Черт. 2 3.3. В пределах группы образцов с

одинаковой ориентацией одну половину испытывают, укладывая на опоры

испытательного устройства лицевой пластью вверх, а

другую половину - лицевой пластью вниз. 3.4. При определении предела прочности

при изгибе производят нагружение образца с постоянной

скоростью до разрушения и регистрируют максимальную нагрузку с точностью до 1%. Время от начала нагружения

до разрушения образца должно составлять (60 +/- 30) с. (в ред. Изменения N 1, введенного в действие Приказом Ростехрегулирования от 14.09.2006 N 199-ст) 3.5. При определении модуля упругости при

изгибе нагружение образца проводят со скоростью

перемещения ножа 1 - 2 мм/мин и снимают не менее 8 показаний прогиба образца

через равные интервалы приращения разрушающей нагрузки в диапазоне от 10% до

40%. (в ред. Изменения N 1, введенного в действие Приказом Ростехрегулирования от 14.09.2006 N 199-ст) Прогиб измеряют в плоскости действия нагрузки

с точностью до 0,01 мм, при этом на чувствительный элемент измерительного

прибора не должно сказываться местное смятие образца. По полученным значениям приращений

нагрузки и прогиба строят прямолинейный график, усредняя разброс отдельных

значений от линейного закона. Допускается определять угловой

коэффициент прямой аналитически (без построения графика) - сглаживанием

разброса точек прямой по методу наименьших квадратов. 4. ОБРАБОТКА

РЕЗУЛЬТАТОВ 4.1. Предел прочности при изгибе образца (

где F - сила нагружения,

действующая на образец в момент разрушения, Н; l - расстояние между опорами

испытательного устройства, мм; b - ширина образца, мм; h - толщина образца, мм. Результат округляют с точностью до

первого десятичного знака. 4.2. Модуль упругости при изгибе образца (

где l - расстояние между опорами

испытательного устройства, мм; b - ширина образца, мм; h - толщина образца, мм;

При аналитическом определении углового

коэффициента прямой k в Н/мм, модуль упругости образца вычисляют по формуле

Результат округляют с точностью до целого

числа. 4.3. За результат испытания плиты

принимают среднее арифметическое значение результатов испытания всех образцов,

отобранных из данной плиты с округлением, указанным в пп.

4.1 и 4.2. 4.4. Результаты испытаний заносят в

протокол, составленный по ГОСТ 10633-78. |