| Утвержден и введен в действие Постановлением Госстандарта СССР от 23 марта 1988 г. N 676 ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР ПОЛУФАБРИКАТЫ ИЗ АЛЮМИНИЕВЫХ ДЕФОРМИРУЕМЫХ ТЕРМОУПРОЧНЯЕМЫХ СПЛАВОВ КОНТРОЛЬ МИКРОСТРУКТУРЫ НА ПЕРЕЖОГ МЕТАЛЛОГРАФИЧЕСКИМ МЕТОДОМ Semi finished products of wrought aluminium thermo-hardened alloys. Control of

microstructure for presence of overburning

by metallographic method ГОСТ 27637-88 Группа В59 ОКСТУ 1809 Срок действия с 1 июля 1989 года до 1 июля 1999 года ИНФОРМАЦИОННЫЕ

ДАННЫЕ 1. Исполнители: Г.С. Макаров, В.Ф.

Николаев, В.И. Елагин, М.В. Самарина. 2. Утвержден и введен в действие

Постановлением Государственного комитета СССР по стандартам от 23.03.1988 N

676. 3. Введен впервые. 4. Ссылочные нормативно-технические

документы ─────────────────────────────────────────┬──────────────────────── Обозначение НТД, на который дана ссылка │ Раздел ─────────────────────────────────────────┼──────────────────────── ГОСТ 166-80 │2 ГОСТ 3118-77 │2 ГОСТ 3956-76 │2 ГОСТ 4461-77 │2 ГОСТ 5556-81 │2 ГОСТ 6709-72 │2 ГОСТ 10484-78 │2 ГОСТ 12026-76 │2 ГОСТ 25336-82 │2 Настоящий стандарт устанавливает

металлографический метод контроля микроструктуры на пережог после закалки

полуфабрикатов из алюминиевых деформируемых термоупрочняемых

сплавов. Термин, применяемый в стандарте, и его

определение приведены в Приложении 1. 1. МЕТОД ОТБОРА

ПРОБ 1.1. Место отбора и количество проб для

контроля микроструктуры должны соответствовать требованиям

нормативно-технической документации на полуфабрикаты. При наличии закономерного перепада

температуры в закалочных агрегатах следует отбирать пробы от тех частей

полуфабрикатов, которые при нагреве под закалку находились в зонах

нагревательных устройств с наиболее высокой температурой, или от частей с

наименьшими значениями электропроводимости (при предварительном контроле вихретоковым методом). 1.1.1. Для изготовления шлифов

допускается использовать головки образцов, подвергнутых испытанию на

растяжение. 1.1.2. При вырезке проб на металлорежущих

станках необходимо применять обильное охлаждение по технологическому режиму с

целью исключения разогрева проб. 1.2. При контроле микроструктуры листов,

ленты или проволоки толщина шлифа должна соответствовать толщине или диаметру

полуфабриката. При контроле более массивных полуфабрикатов длина шлифа должна

быть не менее 15 мм, ширина - не менее 10 мм. Из прессованных полуфабрикатов пробу

следует вырезать таким образом, чтобы в площади исследуемого шлифа наряду с

сердцевиной находилась зона крупнокристаллического ободка (при наличии). 1.3. Шлифы изготовляют и полируют по

технологическому режиму, утвержденному в установленном порядке. Допускается электрополирование шлифов после механического полирования. 1.4. Шлифы хранят в условиях, исключающих

окисление, развитие коррозии и механических повреждений, например, в

эксикаторах с осушителем силикагелем. 2. АППАРАТУРА,

МАТЕРИАЛЫ, РЕАКТИВЫ Микроскопы металлографические различных

типов, обеспечивающие увеличение от 200 до 1000 Стаканы и колбы стеклянные лабораторные. Емкости различной вместимости,

изготовленные из инертных материалов (например, стекла, винипласта). Эксикаторы по ГОСТ 25336-82. Штангенциркуль по ГОСТ 166-80. Силикагель технический по ГОСТ 3956-76. Вата медицинская гигроскопическая по ГОСТ

5556-81. Бумага фильтровальная по ГОСТ 12026-76. Кислота азотная по ГОСТ 4461-77. Кислота соляная по ГОСТ 3118-77. Кислота фтористо-водородная

по ГОСТ 10484-78. Вода дистиллированная по ГОСТ 6709-72. 3. ПОДГОТОВКА К

КОНТРОЛЮ 3.1. Шлифы травят в смеси 5%-ных водных растворов азотной, соляной и фтористо-водородной

кислот: 1,25 см3 азотной, 1,25 см3 соляной, 2,5 см3 фтористо-водородной кислот,

95 см3 воды (1:1:2) или 2,5 см3 азотной, 1,5 см3 соляной, 1,0 см3

фтористо-водородной кислот, 95 см3 воды (2,5:1,5:1). 3.2. Травящий раствор наносят ватным

тампоном и слегка протирают последним поверхность шлифа для более равномерного

травления. Допускается травление погружением в раствор. Допускается подвергать травлению часть

шлифа для возможности сравнения с его нетравленой частью, на которой выявляются

поры и темные включения фазы силицида магния. В случае образования на поверхности шлифа

после травления темного неоднородного налета последний удаляют, слегка протирая

шлиф ватным тампоном, смоченным в 20%-ном растворе азотной кислоты. 3.3. Время травления шлифов - от 5 до 30 с (в зависимости от марки сплава,

условий полирования шлифов - механического, электролитического) до четкого

выявления границ интерметаллидных фаз. Границы зерен

нормально закаленного материала не должны выявляться. 3.4. После травления шлифы промывают

проточной водой, просушивают фильтровальной бумагой. 4. ПРОВЕДЕНИЕ

КОНТРОЛЯ 4.1. Контроль полуфабрикатов на пережог

металлографическим методом проводят выявлением структурных признаков пережога в

исследуемых шлифах. 4.2. Микроструктуру полуфабрикатов

контролируют на продольном или поперечном травленом шлифе при увеличении не

менее 200 4.2.1. Микроструктуру полуфабрикатов,

изготовляемых с высокими степенями деформации (например, листов, тонкостенных

профилей, труб и проволоки), следует контролировать при увеличении от 400 4.3. Контролируют не менее пяти полей

шлифа в разных зонах его поверхности, при этом следует ориентироваться по

строчечным выделениям интерметаллидных фаз. 5. ОЦЕНКА

РЕЗУЛЬТАТОВ 5.1. Структурные признаки пережога

являются общими для всех алюминиевых деформируемых сплавов, подразделяются на основные и сопутствующие. Примеры микроструктур с признаками

пережога приведены в Приложении 2. 5.2. Основные структурные признаки

пережога: эвтектические

прослойки на границах зерен или субзерен и в их стыках

(черт. 1 - 5), увеличивающиеся по толщине и протяженности в зависимости от

величины превышения температуры солидуса для данного

сплава при нагреве; внутризеренные округлые образования (глобули) с дисперсным

эвтектическим внутренним строением (черт. 1; 5) или эвтектические окантовки

различной толщины (в зависимости от температуры) вокруг избыточных частиц

оплавленных упрочняющих фаз, распространяющиеся с повышением температуры на

весь объем этих частиц (черт. 6). 5.3. Сопутствующие пережогу признаки: пористость на границах зерен и в местах

их стыков; отдельные рекристаллизованные

зерна или группы зерен, более светлые по сравнению с матричным твердым

раствором; закалочные трещины; пузыри на поверхности полуфабрикатов. 5.4. Заключение о наличии пережога выносят

при выявлении основных структурных признаков пережога. Наличие сопутствующих признаков не

является доказательством пережога. 5.5. Результаты контроля микроструктуры

на пережог оформляют протоколом с указанием: марки сплава; вида полуфабриката (типоразмера, номера

партии и т.д.); заключения о результатах контроля; даты проведения контроля и фамилий

исполнителей; обозначения настоящего стандарта. Приложение 1 Справочное ТЕРМИН И ОПРЕДЕЛЕНИЕ Пережог - нежелательные структурные

изменения, вызываемые превышением температуры нагрева полуфабрикатов под

закалку над температурой солидуса сплава. Приложение 2 Обязательное Оплавление по границам зерен и в их стыках, внутризеренный глобуль Х250

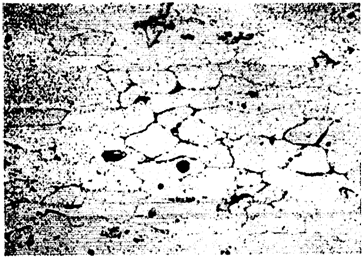

Черт. 1 Оплавление по границам зерен и в их стыках Х500

Черт. 2 Оплавление по границам зерен и в их стыках Х250

Черт. 3 Оплавление по границам субзерен

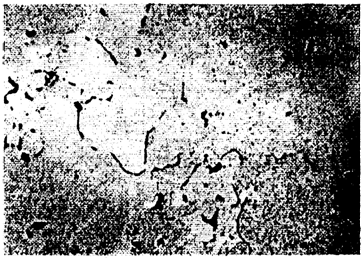

Х500

Черт. 4 Внутризеренный глобуль, оплавление стыков зерен Х500

Черт. 5 Х500

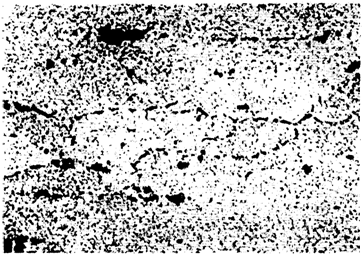

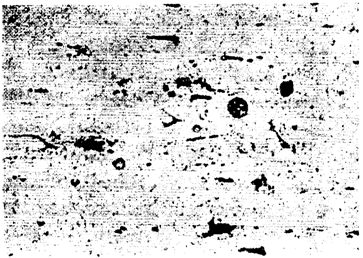

Черт. 6 Интерметаллидные фазы: а - частично оплавленные

с окантовкой; б - неоплавленные |