| Утвержден и введен

в действие Постановлением Госстандарта СССР от 16 июля 1984 г. N 2515 ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР МЕТАЛЛЫ МЕТОДЫ ИСПЫТАНИЙ НА РАСТЯЖЕНИЕ Metals. Methods

of tension test ГОСТ 1497-84 (ИСО 6892-84, СТ СЭВ 471-88) Группа В09 ОКСТУ 0909 Дата введения с 1 января 1986 года ИНФОРМАЦИОННЫЕ

ДАННЫЕ 1. Разработан и внесен Министерством

черной металлургии СССР. Разработчики: В.И. Маторин, Б.М.

Овсянников, В.Д. Хромов, Н.А. Бирун, А.В. Минашин, Э.Д. Петренко, В.И.

Чеботарев, М.Ф. Жембус, В.Г. Гешелин, А.В. Богачева. 2. Утвержден и введен в действие

Постановлением Государственного комитета СССР по стандартам от 16.07.1984 N

2515. 3. Взамен ГОСТ 1497-73. 4. Стандарт полностью соответствует СТ

СЭВ 471-88 и соответствует ИСО 6892-84 по сущности метода, проведению испытаний

и обработке результатов испытаний металлов и изделий из них наименьшим размером

в поперечном сечении 3,0 мм и более. 5. Ссылочные нормативно-технические

документы ────────────────────────────────────────┬───────────────────────── Обозначение НТД, на который дана ссылка │Номер пункта, приложения ────────────────────────────────────────┼───────────────────────── ГОСТ 166-89 │2.2 ГОСТ 427-75 │2.4 ГОСТ 6507-90 │2.2 ГОСТ 14766-69 │Приложение 1 ГОСТ 18957-73 │2.3 ГОСТ 28840-90 │2.1 6. Ограничение срока действия снято по

решению Межгосударственного Совета по стандартизации, метрологии и сертификации

(ИУС 11-12-94). 7. Переиздание (февраль 1997 г.) с

Изменениями N 1, 2, 3, утвержденными в августе 1987 г., октябре 1989 г., мае

1990 г. (ИУС 12-87, 2-90, 8-90). Настоящий стандарт устанавливает методы

статических испытаний на растяжение черных и цветных металлов и изделий из них

номинальным диаметром или наименьшим размером в поперечном сечении 3,0 мм и более

для определения при температуре ( предела пропорциональности; модуля упругости; предела текучести физического; предела текучести условного; временного сопротивления; относительного равномерного удлинения; относительного удлинения после разрыва; относительного сужения поперечного

сечения после разрыва. Стандарт не распространяется на испытания

проволоки и труб. Стандарт соответствует СТ СЭВ 471-88 и

ИСО 6892-84 по сущности метода, проведению испытаний и обработке результатов

испытаний металлов и изделий из них наименьшим размером в поперечном сечении

3,0 мм и более. Термины, применяемые в настоящем

стандарте, и пояснения к ним приведены в Приложении 1. (Измененная редакция, Изм. N 2, 3). 1. МЕТОДЫ ОТБОРА

ОБРАЗЦОВ 1.1. Вырезку заготовок для образцов

проводят на металлорежущих станках, ножницах, штампах путем применения

кислородной и анодно-механической резки и другими способами, предусматривая припуски

на зону металла с измененными свойствами при нагреве и наклепе. Места вырезки заготовок для образцов,

количество их, направление продольной оси образцов по отношению к заготовке,

величины припусков при вырезке должны быть указаны в нормативно-технической

документации на правила отбора проб, заготовок и образцов или на

металлопродукцию. 1.2. Образцы рекомендуется изготовлять на

металлорежущих станках. При изготовлении образцов принимают меры

(охлаждение, соответствующие режимы обработки), исключающие возможность

изменения свойств металла при нагреве или наклепе, возникающих в результате

механической обработки. Глубина резания при последнем проходе не должна

превышать 0,3 мм. 1.3. Плоские образцы должны сохранять

поверхностные слои проката, если не имеется иных указаний в

нормативно-технической документации на правила отбора проб, заготовок и

образцов или на металлопродукцию. Для плоских образцов стрела прогиба на

длине 200 мм не должна превышать 10% от толщины образца, но не более 4 мм. При

наличии указаний в нормативно-технической документации на металлопродукцию

допускается рихтовка или иной вид правки заготовок и образцов. 1.4. Заусенцы на гранях плоских образцов

должны быть удалены механическим способом без повреждения поверхности образца.

Кромки в рабочей части образцов допускается подвергать шлифовке и зачистке на

шлифовальном круге или шлифовальной шкуркой. 1.5. При отсутствии других указаний в

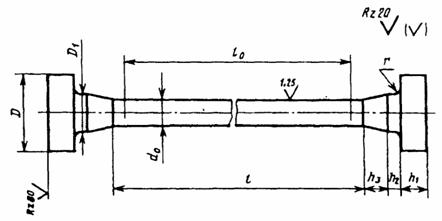

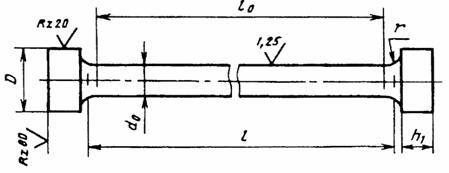

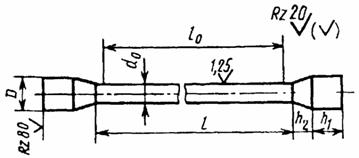

нормативно-технической документации на металлопродукцию значение параметров

шероховатости обработанных поверхностей Ra образцов должно быть не более 1,25

мкм - для поверхности рабочей части цилиндрического образца и Rz не более 20

мкм - для боковых поверхностей в рабочей части плоского образца. Требования к шероховатости поверхности

литых образцов и готовых изделий должны соответствовать требованиям к

шероховатости поверхности литых заготовок и металлопродукции, испытываемой без

предварительной механической обработки. (Измененная редакция, Изм. N 3). 1.6. При наличии указаний в

нормативно-технической документации на правила отбора проб, заготовок и

образцов или на металлопродукцию допускается испытывать сортовой прокат, литые

образцы и готовые изделия без предварительной механической обработки с учетом

допусков на размеры, предусмотренных для испытываемых изделий. 1.7. Испытания проводят на двух образцах,

если иное количество не предусмотрено в нормативно-технической документации на

металлопродукцию. 1.8. Для испытания на растяжение

применяют пропорциональные цилиндрические или плоские образцы диаметром или

толщиной в рабочей части 3,0 мм и более с начальной расчетной длиной Литые образцы и образцы из хрупких

материалов допускается изготовлять с начальной расчетной длиной При наличии указаний в НТД на

металлопродукцию допускается применять и другие типы образцов, в том числе и

непропорциональные, для которых начальная расчетная длина (Измененная редакция, Изм. N 2). 1.9. Типы и размеры пропорциональных

цилиндрических и плоских образцов приведены в Приложениях 2 и 3. Тип и размеры образца должны указываться

в нормативно-технической документации на правила отбора проб, заготовок и

образцов или на металлопродукцию. Допускается применение при испытании пропорциональных

образцов других размеров. Для плоских образцов соотношение между

шириной и толщиной в рабочей части образца не должно превышать 8:1. 1.10. Форма и размеры головок и

переходных частей цилиндрических и плоских образцов определяются способом крепления

образцов в захватах испытательной машины. Способ крепления должен предупреждать

проскальзывание образцов в захватах, смятие опорных поверхностей, деформацию

головок и разрушение образца в местах перехода от рабочей части к головкам и в

головках. 1.11. Предельные отклонения по размерам

рабочей части цилиндрических и плоских образцов приведены в Приложениях 2 и 3. Для литых механически обработанных

цилиндрических образцов предельные отклонения по диаметру удваиваются. Предельные отклонения по толщине плоских

образцов с механически не обработанными поверхностями должны соответствовать

предельным отклонениям по толщине, установленным для металлопродукции. Предельные отклонения по толщине плоских

образцов с механически обработанными поверхностями +/- 0,1 мм. 1.12. Рабочая длина образцов должна

составлять: от от При разногласиях в оценке качества

металла рабочая длина образцов должна составлять:

Примечание. При использовании тензометров

допускается применение образцов с другими рабочими длинами l, величина которых

больше указанных. (Измененная редакция, Изм. N 2). 1.13. Образцы маркируют вне рабочей длины

образца. 2. АППАРАТУРА 2.1. Разрывные и универсальные

испытательные машины должны соответствовать требованиям ГОСТ 28840. 2.2. Штангенциркули должны

соответствовать требованиям ГОСТ 166. Микрометры должны соответствовать

требованиям ГОСТ 6507. Допускается применение и других измерительных

средств, обеспечивающих измерение с погрешностью, не превышающей указанную в п.

3.1. 2.3. Тензометры должны соответствовать

требованиям ГОСТ 18957. При определении предела

пропорциональности и пределов текучести условных с допусками на величину пластической

или полной деформации при нагружении или остаточной деформации при разгружении

до 0,1% относительная цена деления шкалы тензометра не должна превышать 0,005%

от начальной расчетной длины по тензометру (Измененная редакция, Изм. N 2). 2.4. Линейки металлические должны

соответствовать требованиям ГОСТ 427. 3. ПОДГОТОВКА К

ИСПЫТАНИЮ 3.1. Для определения начальной площади

поперечного сечения (Измененная редакция, Изм. N 2). 3.2. Измерение размеров образцов до

испытания проводят не менее, чем

в трех местах - в средней части и на границах рабочей длины. За начальную площадь поперечного сечения

образца в его рабочей части Таблица 1 мм2 ────────────────────────────────────────────┬───────────────────── Площадь поперечного сечения образца F │ Округление 0 │ ────────────────────────────────────────────┼───────────────────── До 10,00 включ. │До 0,01 Св. 10,00 " 20,00 " │До 0,05 " 20,0 " 100,0 " │До 0,1 " 100,0 " 200,0 " │До 0,5 " 200 │До 1 При наличии указаний в НТД на

металлопродукцию допускается определять начальную площадь поперечного сечения

образцов 3.1; 3.2. (Измененная редакция, Изм. N

2). Таблица 1а мм ───────────────┬───────────────┬──────────┬─────────────────────── Тип образца │Размеры образца│Предельные│Предельная разность │(диаметр, тол- │отклонения│наибольшего и наимень- │щина, ширина) │ размера │шего диаметра, наиболь- │ │ │шей и наименьшей ширины │ │ │по рабочей части ───────────────┼───────────────┼──────────┼─────────────────────── Цилиндрический│От 3 до 6 │+/- 0,06 │0,03 обработанный │Св. 6 " 10 │+/- 0,075 │0,03 │" 10 " 20 │+/- 0,09 │0,04 │" 20 " 30 │+/- 0,105 │0,05 ───────────────┼───────────────┼──────────┼─────────────────────── Плоский обра- │От 3 до 6 │+/- 0,06 │0,03 ботанный с │Св. 6 " 10 │+/- 0,075 │0,03 четырех сторон │" 10 " 20 │+/- 0,09 │0,04 │" 20 " 30 │+/- 0,105 │0,05 ───────────────┼───────────────┼──────────┼─────────────────────── Плоский обра- │От 3 до 6 │- │0,18 ботанный с двух│Св. 6 " 10 │- │0,22 боковых сторон │" 10 " 20 │- │0,27 │" 20 " 30 │- │0,33 3.3. Величину начальной расчетной длины Начальную расчетную длину Для пересчета относительного удлинения

после разрыва Нанесение меток проводят с помощью

делительных машин или вручную с применением металлической линейки. На образцах из малопластичных металлов

метки наносят способами, исключающими повреждение поверхности рабочей части

образца (накаткой делительных сеток или штрихов, фотоспособом, красителем,

карандашом). Допускается нанесение меток на переходных частях образца путем

кернения или другим способом. Примечания. 1. Если для определения

относительного удлинения после разрыва 2. Если на испытательной машине

определение относительного удлинения после разрыва (Измененная редакция, Изм. N 2, 3). 3.4. Начальную площадь поперечного

сечения 4. ПРОВЕДЕНИЕ

ИСПЫТАНИЙ И ОБРАБОТКА РЕЗУЛЬТАТОВ 4.1. Предел пропорциональности с помощью тензометров (расчетный способ); графическим способом по начальному

участку диаграммы, записанной от электрических силоизмерителя и измерителя

деформации. Тензометр или измеритель деформации

устанавливают на образец после приложения к нему начального усилия 4.1.1. При определении предела

пропорциональности Дальнейшее нагружение проводят более

мелкими ступенями. Когда приращение удлинения для малой ступени нагружения

превысит среднее значение приращения удлинения (при той же ступени усилия),

дальнейшее нагружение прекращают. Определяют среднюю величину приращения

удлинения на малую ступень нагружения. Найденную величину увеличивают в

соответствии с принятым допуском. Определяют усилие Допускается применение метода линейной

интерполяции для уточнения значения 4.1.2. Определение предела

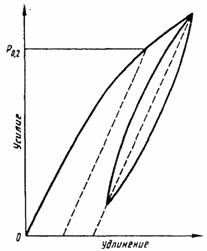

пропорциональности Из начала координат (черт. 1) проводят

прямую, совпадающую с начальным линейным участком диаграммы растяжения. Затем

на произвольном уровне проводят прямую АВ, параллельную оси абсцисс, и на этой

прямой откладывают отрезок kn, равный половине отрезка mk. Через точку n и

начало координат проводят прямую On и параллельно ей проводят касательную CD к

диаграмме растяжения. Точка касания определяет искомое усилие

Черт. 1 4.1.3. Предел пропорциональности (

Пример определения предела

пропорциональности 4.1 - 4.1.3. (Измененная редакция, Изм. N

2). 4.2 - 4.2.4. (Исключены, Изм. N 2). 4.3. Модуль упругости Е определяют: с помощью тензометра (расчетный способ); графическим способом по начальному

участку диаграммы растяжения, записанной от электрических силоизмерителя и

измерителя деформации. Тензометр или измеритель деформации

устанавливают на образец после приложения к нему начального усилия 4.3.1. После установки тензометра

проводят нагружение образца равными ступенями до усилия, соответствующего

напряжению, равному 70 - 80% от предполагаемого предела пропорциональности 4.3.2. При определении модуля упругости Е

графическим способом образец нагружают до усилия, соответствующего напряжению,

равному 70 - 80% от предполагаемого предела пропорциональности 4.3.3. Модуль упругости (Е), Н/мм2

(кгс/мм2), вычисляют по формуле

Пример определения модуля упругости Е

расчетным способом приведен в Приложении 6. 4.4. Пределы текучести физический При контрольно-сдаточных испытаниях

физический предел текучести При разногласиях в оценке качества

металлопродукции физический предел текучести Примеры определения усилий,

соответствующих пределам текучести При определении верхнего предела

текучести Таблица 1б ───────────────────────────────┬────────────────────────────────── Модуль упругости Е, Н/мм2 │ Скорость нагружения, Н/(мм2 х с) ├─────────────────┬──────────────── │ минимальная │ максимальная ───────────────────────────────┼─────────────────┼──────────────── 5 │ │ Е <= 1,5 х 10 (для цветных │1 │10 металлов) │ │ 5 │ │ Е > 1,5 х 10 (для цветных и │3 │30 черных металлов) │ │ Скорость нагружения должна быть

установлена в области упругости и поддерживаться по возможности постоянной,

пока не будет достигнут верхний предел текучести При определении физического Если скорость относительной деформации на

стадии текучести не может быть обеспечена непосредственным регулированием

испытательной машины, то испытание следует проводить, задавая скорость

нагружения в области упругости. Скорость нагружения перед достижением стадии

текучести должна быть в пределах, указанных в табл. 1б. При этом управление

машиной не должно изменяться до конца стадии текучести. 4.5. Предел текучести условный с допуском

на величину пластической деформации при нагружении При разногласиях в оценке качества

металлопродукции определение предела текучести условного производится по

диаграмме растяжения, полученной с применением тензометра. Примечание. Условный предел текучести с

допуском на величину пластической деформации при нагружении 4.5.1. Для определения предела текучести

условного

Черт. 3 ----------------------------------- <*> Черт. 2. (Исключен, Изм. N 2). Масштаб диаграммы по оси удлинения должен

быть не менее 50:1. При отсутствии испытательных машин с

диаграммами указанного масштаба и возможности их получения с помощью

специальных устройств допускается, за исключением случаев разногласий в оценке

качества металлопродукции, использовать диаграммы с масштабом по оси удлинения

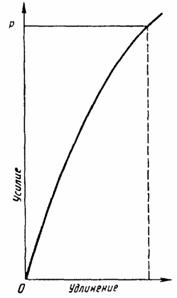

не менее 10:1 при применении образцов с рабочей длиной не менее 50 мм. 4.5.2. Если прямолинейный участок

диаграммы растяжения выражен нечетко, то рекомендуется следующий способ

определения предела текучести условного

Черт. 3а После того как ожидаемый условный предел

текучести будет превышен, усилие на образец снижают до величины, составляющей

примерно 10% от достигнутого. Далее производят новое нагружение образца до тех

пор, пока величина приложенного усилия не превысит первоначальную. Для определения усилия на диаграмме

проводят прямую вдоль петли гистерезиса. Далее проводят параллельно ей линию,

расстояние от начала которой до точки О диаграммы, отложенное по оси удлинения,

соответствует допуску на величину пластической деформации. Величина усилия, соответствующая точке

пересечения этой линии с диаграммой растяжения, соответствует усилию условного

предела текучести при установленном допуске на величину пластической

деформации. 4.5.3. При определении предела текучести

условного 4.5.4. Предел текучести условный (

Предел текучести условный 4.6. При наличии указаний в НТД на

металлопродукцию производится определение условного предела текучести с

допуском на величину полной деформации 4.6.1. Предел текучести условный с

допуском на величину полной деформации

Черт. 3б Для определения указанного предела

текучести на диаграмме растяжения проводят прямую, параллельную оси ординат

(оси усилий) и отстоящую от нее на расстоянии, равном допуску на величину

полной деформации с учетом масштаба диаграммы. Точка пересечения этой прямой с

диаграммой растяжения соответствует усилию при пределе текучести условном Значение Примечание. Данная характеристика может

быть определена и без построения диаграммы растяжения с помощью специальных

приборов (микропроцессоров и др.). При определении предела текучести

условного 4.6.2. Для определения предела текучести

условного Испытание прекращают, когда остаточное

удлинение превысит заданную величину. За усилие, соответствующее пределу

текучести условному 4.3 - 4.6.2. (Измененная редакция, Изм. N

2). 4.6.3. (Исключен, Изм. N 2). 4.7. Для определения временного

сопротивления Наибольшее усилие, предшествующее

разрушению образца, принимается за усилие 4.7.1. При определении временного

сопротивления 4.7.2. Временное сопротивление (

4.7 - 4.7.2. (Измененная редакция, Изм. N

2). 4.8. Определение относительного

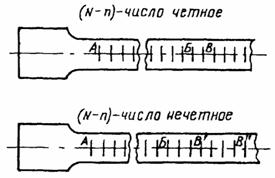

равномерного удлинения проводят на образцах с начальной расчетной длиной

Черт. 4 Допускается определение относительного

равномерного удлинения 4.8.1. Относительное равномерное

удлинение (

4.8.; 4.8.1. (Измененная редакция, Изм. N

3). 4.9. Для определения конечной расчетной

длины образца Измерение конечной расчетной длины

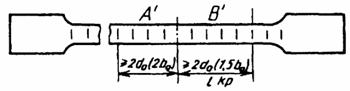

образца 4.9.1. Определение конечной расчетной

длины образца 4.9.2. Если расстояние от места разрыва

до ближайшей из меток, ограничивающих расчетную длину образца, составляет 1/3

или менее начальной расчетной длины Пересчет производят по заранее нанесенным

вдоль рабочей части образца кернам или рискам, например через 5 или 10 мм

(черт. 5).

Черт. 5 Пример. На начальной расчетной длине образца Расстояние от А до Б составляет n

интервалов. Если разность (N - n) - число четное, то

от риски Б до риски В берется

Если разность (N - n) - число нечетное,

то от риски Б до риски В' берется

4.9.3. При наличии указаний в НТД при

определении относительного удлинения после разрыва для малопластичных металлов

( а) абсолютное удлинение Перед испытанием около одного из концов

рабочей длины образца наносят едва заметную метку. С помощью измерителя на

образце проводят дугу радиусом, равным начальной расчетной длине образца После разрыва обе половины образца плотно

складывают и прижимают друг к другу под действием осевого усилия. Вторую дугу того же радиуса проводят из

того же центра. Расстояние между дугами, равное

абсолютному удлинению образца (черт. 6), измеряют с помощью измерительного

микроскопа или других средств измерений;

Черт. 6 б) конечную расчетную длину в) конечную расчетную длину образца (Измененная редакция, Изм. N 2, 3). 4.10. Относительное удлинение образца

после разрыва (

4.10.1. В протоколе испытаний должно быть

указано, на какой расчетной длине определено относительное удлинение после

разрыва Например, при испытании образцов с

начальной расчетной длиной 4.11. Для определения относительного

сужения Измерение минимального диаметра По среднему арифметическому из полученных

значений вычисляют площадь поперечного сечения образца после разрыва 4.11.1. Относительное сужение после

разрыва (

4.12. Округление вычисленных результатов

испытаний проводят в соответствии с табл. 2. Таблица 2 ─────────────────────────────┬───────────────────┬──────────────── Характеристика механических │ Интервал значений │ Округление свойств │ характеристики │ ─────────────────────────────┼───────────────────┼──────────────── Предел пропорциональности, │ │ Н/мм2 (кгс/мм2) │ │ Предел упругости, │До 100 (до 10,0) │До 1,0 (до 0,1) Н/мм2 (кгс/мм2) │ │ Предел текучести физический,│Св. 100 до 500 │До 5,0 (до 0,5) Н/мм2 (кгс/мм2) │(св.10 до 50) │ Предел текучести условный, │Св. 500 (св. 50) │До 10 (до 1) Н/мм2 (кгс/мм2) │ │ Временное сопротивление, │ │ Н/мм2 (кгс/мм2) │ │ ─────────────────────────────┼───────────────────┼──────────────── Модуль упругости, Н/мм2 │ 5 │ 5 (кгс/мм2) │1,00 - 2,50 х 10 │До 0,01 х 10 │ 4 │ 4 │(1,00 - 2,50 х 10 )│(до 0,01 х 10 ) ─────────────────────────────┼───────────────────┼──────────────── Относительное равномерное │ │ удлинение, % │ │ Относительное удлинение │До 10,0 │До 0,1 после разрыва, % │Св. 10,0 до 25,0 │До 0,5 Относительное сужение │Св. 25,0 │До 1,0 площади поперечного сечения │ │ после разрыва, % │ │ (Измененная редакция, Изм. N 2). 4.13. Результаты испытаний не учитывают: при разрыве образца по кернам (рискам),

если при этом какая-либо характеристика механических свойств не отвечает

установленным требованиям в нормативно-технической документации на

металлопродукцию; при разрыве образца в захватах

испытательной машины или за пределами расчетной длины образца (при определении

относительного равномерного удлинения при разрыве образца по дефектам

металлургического производства и получении при этом неудовлетворительных

результатов испытаний. При отсутствии иных указаний в

нормативно-технической документации на металлопродукцию испытания, взамен

неучитываемых, повторяют на таком же количестве образцов. 4.14. Результаты испытаний записывают в протокол, форма которого

приведена в Приложении 10. Приложение 1 Справочное ─────────────────────────┬──────────────────────────────────────── Термин │ Пояснение ─────────────────────────┼──────────────────────────────────────── Рабочая длина образца l │ Часть образца с постоянной площадью │поперечного сечения между его головками │или участками для захвата Начальная расчетная │ Участок рабочей длины образца между длина образца l │нанесенными метками до испытания, на 0 │котором определяется удлинение Конечная расчетная │ Длина расчетной части после разрыва длина образца l │образца к │ Начальный диаметр │ Диаметр рабочей части цилиндрического образца d │образца до испытания 0 │ Диаметр образца после │ Минимальный диаметр рабочей части разрыва d │цилиндрического образца после разрыва к │ Начальная толщина │ Толщина рабочей части плоского образца образца а │до испытания 0 │ Толщина образца после │ Минимальная толщина рабочей части разрыва а │плоского образца после разрыва к │ Начальная ширина │ Ширина рабочей части плоского образца образца b │до испытания 0 │ Ширина образца после │ Минимальная ширина рабочей части разрыва b │плоского образца после разрыва к │ Начальная площадь │ Площадь поперечного сечения рабочей поперечного сечения │части образца до испытания образца F │ 0 │ Площадь поперечного │ Минимальная площадь поперечного сечения образца после │сечения рабочей части образца после разрыва F │разрыва к │ Осевое растягивающее │ Усилие, действующее на образец, в усилие Р │данный момент испытания Напряжение сигма │ Напряжение, определяемое отношением │осевого растягивающего усилия Р к │начальной площади поперечного сечения │рабочей части образца F │ 0 Абсолютное удлинение │ Приращение начальной расчетной длины образца Дельта l │образца в любой момент испытания Предел пропорциональ- │ Напряжение, при котором отступление ности сигма │от линейной зависимости между усилием и пц │удлинением достигает такой величины, │что тангенс угла наклона, образованного │касательной к кривой "усилие-удлинение" │в точке Р с осью усилий увеличивается │ пц │на 50% от своего значения на упругом │(линейном) участке Модуль упругости Е │ Отношение приращения напряжения к │соответствующему приращению удлинения │в пределах упругой деформации Предел текучести физи- │ Наименьшее напряжение, при котором ческий (нижний предел │образец деформируется без заметного текучести) сигма │увеличения растягивающего усилия т │ Верхний предел теку- │ Напряжение, соответствующее первому чести сигма │пику усилия, зарегистрированному до тв │начала текучести рабочей части образца Временное сопротивление │ Напряжение, соответствующее наиболь- (предел прочности) │шему усилию P , предшествующему сигма │ max в │разрыву образца Относительное равномер- │ Отношение приращения длины участка в ное удлинение дельта │рабочей части образца после разрыва, на р │котором определяется относительное │равномерное удлинение, к длине до │испытания, выраженное в процентах Относительное удлинение │ Отношение приращения расчетной длины после разрыва дельта │образца (l - l ) после разрушения к │ к 0 │начальной расчетной длине l , выраженное │ 0 │в процентах Относительное сужение │ Отношение разности F и минимальной после разрыва пси │ 0 │F площади поперечного сечения │ к │образца после разрушения к начальной │площади поперечного сечения образца F , │ 0 │выраженное в процентах Предел текучести услов- │ Напряжение, при котором пластическая ный с допуском на вели- │деформация образца достигает 0,2% от чину пластической дефор- │рабочей длины образца l или начальной мации при нагружении │расчетной длины по тензометру l сигма │ с 0,2 │ Предел текучести услов- │ Напряжение, при котором полная ный с допуском на вели- │деформация образца достигает заданной чину полной сигма │величины, выраженной в процентах от п │рабочей длины образца l или начальной деформации │расчетной длины по тензометру l │ с │ Величину допуска (от 0,05 до 1%) │указывают в обозначении (например, │сигма ) │ п 0,5 Предел текучести услов- │ Напряжение, при котором после ный с допуском на вели- │разгружения образец сохраняет заданную чину остаточной деформа- │остаточную деформацию, выраженную в ции при разгружении │процентах от рабочей длины образца l сигма │или начальной расчетной длины по р │тензометру l . │ с │ Величину допуска (от 0,005 до 1%) │указывают в обозначении (например, │сигма ) │ р 0,1 Начальная расчетная │ Длина рабочей части образца, равная длина по тензометру l │базе тензометра с │ Скорость деформирования │ Величина изменения расстояния между │установленными точками образца в единицу │времени (ГОСТ 14766) Скорость нагружения │ Величина изменения усилия (или напря- │жения) в единицу времени Начальная длина расчет- │ Участок на начальной расчетной длине ного участка l │образца l , на котором определяется нр │ 0 │относительное равномерное удлинение │дельта Конечная длина расчет- │ Участок на конечной расчетной длине ного участка l │образца после разрыва l , на котором кр │ к │определяется относительное равномерное │удлинение дельта │ р Примечание. При наличии указаний в НТД на

металлопродукцию допускается определять предел пропорциональности и предел

текучести условный с допуском на величину пластической деформации при

нагружении с иными допусками: предел пропорциональности - 10 и 25%, предел текучести - от 0,005 до 1%. Величину допуска указывают в обозначении

(например, При допусках от 0,005 до 0,05% на

величины пластической деформации при нагружении, полной деформации при

нагружении, остаточной деформации при разгрузке вместо термина "предел

текучести" условный допускается применять термин "предел

упругости" с индексацией, установленной для соответствующего предела

текучести условного. (Измененная редакция, Изм. N 2, 3). Приложение 2 Рекомендуемое ПРОПОРЦИОНАЛЬНЫЕ ЦИЛИНДРИЧЕСКИЕ ОБРАЗЦЫ Тип I

Черт. 1 Таблица 1 Размеры, мм ───────┬──┬────────┬─────────┬──────────────────┬──┬──┬────────────────┬──┬────┬── Номер │d │l = 5d │l

= 10d │ l │D │D │ r

│h │ h │h образца│ 0│ 0 0│ 0 0│ │ │ 1│ │ 1│ 2 │ 3 ───────┼──┼────────┼─────────┼──────────────────┼──┼──┼────────────────┼──┼────┼── 1 │25│125 │250 │l

+ (0,5 ... 2)d │45│28│(0,10 ... 0,15)d│25│12,5│25 2 │20│100 │200 │ 0 0│36│24│ │20│10,0│20 3 │15│75 │150 │ │28│18│ │15│7,5 │15 4 │10│50 │100 │ │20│13│ │10│5,0 │10 (Измененная редакция, Изм. N 3). Тип II

Черт. 2 Таблица 2

Размеры, мм ───────┬──┬────────┬─────────┬────────────────────┬───┬────┬────────────────┬───┬──┬──── Номер │d │l = 5d │l

= 10d │ l

│D │D │

r │r │h │h образца│ 0│ 0 0│ 0 0│ │ │ 1

│ │ 1 │

1│ 2 ───────┼──┼────────┼─────────┼────────────────────┼───┼────┼────────────────┼───┼──┼──── 1 │25│125 │250 │l

+ (0,5 ... 2,0)d │45 │28

│(0,10 ... 0,15)d│5,0│25│12,5 2 │20│100 │200 │ 0 0│36 │24 │ │5,0│20│10,0 3 │15│75 │150 │ │28 │18 │ │4,0│15│7,5 4 │10│50 │100 │ │20 │13 │ │4,0│10│5,0 5 │8 │40 │80 │ │16 │11 │1,0 │3,0│8 │4,0 6 │6 │30 │60 │ │13 │8 │1,0 │3,0│6 │4,0 7 │5 │25 │50 │ │12 │7 │1,0 │2,5│5 │4,0 8 │4 │20 │40 │ │11 │7 │1,0 │2,5│5 │4,0 (Измененная редакция, Изм. N 1, 3). Тип III

Черт. 3 Таблица 3 Размеры, мм ───────┬───┬─────────┬──────────┬──────────────────┬─────┬───┬──── Номер │d │l = 5d │l = 10d │ l │ D │h │ r образца│ 0 │ 0 0 │ 0 0 │ │ │ 1 │ ───────┼───┼─────────┼──────────┼──────────────────┼─────┼───┼──── 1 │25 │125 │250 │l + (0,5 ... 2)d │45 │30 │5 2 │20 │100 │200 │ 0 0│34 │25 │5 3 │15 │75 │150 │ │28 │20 │3 4 │10 │50 │100 │ │16 │10 │3 5 │8 │40 │80 │ │13 │10 │2 6 │6 │30 │60 │ │12 │10 │1,5 7 │5 │25 │50 │ │11 │10 │1,5 8 │4 │20 │40 │ │9 │8 │1,5 9 │3 │15 │30 │ │7 │7 │1,5 Тип IV

Черт. 4 Таблица 4 Размеры, мм ───────┬───┬────────┬─────────┬──────────────────┬─────┬────┬───── Номер │d │l = 5d │l = 10d │ l │ D │ h │ r образца│ 0 │ 0 0│ 0 0│ │ │ 1 │ ───────┼───┼────────┼─────────┼──────────────────┼─────┼────┼───── 1 │25 │125 │250 │l + (0,5 ... 2)d │М36 │40 │12,5 2 │20 │100 │200 │ 0 0│М30 │30 │10,0 3 │15 │75 │150 │ │М24 │25 │7,5 4 │10 │50 │100 │ │М16 │15 │5,0 5 │8 │40 │80 │ │М14 │15 │4,0 6 │6 │30 │60 │ │М12 │12 │3,0 7 │5 │25 │50 │ │М9 │10 │3,0 8 │4 │20 │40 │ │М8 │10 │3,0 9 │3 │15 │30 │ │М7 │8 │2,0 Тип V

Черт. 5 Таблица 5 Размеры, мм ───────┬────┬────────┬─────────┬──────────────────┬───┬───┬───┬─── Номер │ d │l = 5d │l = 10d │ l │ D │D │h │h образца│ 0 │ 0 0│ 0 0│ │ │ 1 │ 1 │ 2 ───────┼────┼────────┼─────────┼──────────────────┼───┼───┼───┼─── 1 │25 │125 │250 │l + (0,5 ... 2)d │45 │30 │25 │25 2 │20 │100 │200 │ 0 0│36 │24 │20 │20 3 │15 │75 │150 │ │28 │18 │15 │15 4 │10 │50 │100 │ │20 │12 │10 │10 5 │8 │40 │80 │ │16 │10 │8 │8 6 │6 │30 │60 │ │13 │8 │6 │6 7 │5 │25 │50 │ │11 │7 │5 │5 Тип VI

Черт. 6 Таблица 6 Размеры, мм ───────┬──┬────────┬─────────┬────────────────────┬──┬─────────┬── Номер │d │l = 5d │l = 10d │ l │D │ h │h образца│ 0│ 0 0│ 0 0│ │ │ 1 │ 2 ───────┼──┼────────┼─────────┼────────────────────┼──┼─────────┼── 1 │25│125 │250 │l + (0,5 ... 2,0)d │35│Не регла-│25 2 │20│100 │200 │ 0 0│30│ментиро- │20 3 │15│75 │150 │ │22│вана │15 4 │10│50 │100 │ │15│ │10 5 │8 │40 │80 │ │12│ │8 6 │6 │30 │60 │ │9 │ │6 Тип VII

Черт. 7 Таблица 7 Размеры, мм ───────┬────┬─────────┬─────────┬──────────────────┬────┬────┬──── Номер │ d │l = 5d │l = 10d │ l │ D │ r │ h образца│ 0 │ 0 0 │ 0 0│ │ │ │ 1 ───────┼────┼─────────┼─────────┼──────────────────┼────┼────┼──── 1 │15 │75 │150 │l + (0,5 ... 2)d │20 │25 │50 2 │10 │50 │100 │ 0 0│15 │25 │40 3 │8 │40 │80 │ │12 │25 │30 4 │6 │30 │60 │ │10 │25 │25 (Измененная редакция, Изм. N 3). Таблица 8 Предельные отклонения по размерам цилиндрических

образцов мм ─────────────────────────┬──────────┬───────────────────────────── Диаметр рабочей части │Предельные│ Допускаемая разность образца │отклонения│ наибольшего и наименьшего │ │ диаметра по длине рабочей │ │ части образца ─────────────────────────┼──────────┼───────────────────────────── До 10,00 включ. │+/- 0,10 │0,03 Св. 10,00 до 20,00 включ.│+/- 0,20 │0,04 Св. 20,00 │+/- 0,25 │0,05 Примечание. Размеры головок и переходных

частей образцов являются рекомендуемыми. (Измененная редакция, Изм. N 1). Приложение 3 Рекомендуемое ПРОПОРЦИОНАЛЬНЫЕ ПЛОСКИЕ ОБРАЗЦЫ Тип I Плоские образцы с головками

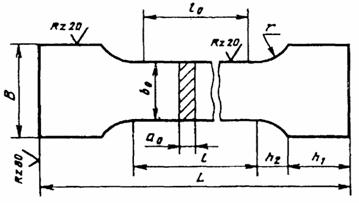

Черт. 1 Тип II Плоские образцы без головок

Черт. 2 Таблица 1

мм ──────┬──┬──┬─────────────┬─────────────┬──────────────────────┬──┬───┬───────────── Номер │a │b │ _ │ _ │ l │B │h │

L образ-│ 0│ 0│l = 5,65\/F │l = 11,3\/F │ │ │ 1 │ ца │ │

│ 0 0│ 0 0│ │ │ │ ──────┼──┼──┼─────────────┼─────────────┼──────────────────────┼──┼───┼───────────── 1 │25│30│155 │310 │ _ │40│100│l

+ 2(h + h ) 2 │24│30│155 │310 │l + (1,5 ... 2,5)\/F │40│100│ 1

2 3 │23│30│150 │300 │ 0 0│40│90 │ 4 │22│30│145 │290 │ │40│90 │ 5 │21│30│140 │280 │ │40│80 │ 6 │20│30│140 │270 │ │40│80 │ 7 │19│30│135 │270 │ │40│80 │ 8 │18│30│130 │260 │ │40│80 │ 9 │17│30│125 │250 │ │40│80 │ 10 │16│30│125 │250 │ │40│80 │ 11 │15│30│120 │240 │ │40│70 │ 12 │14│30│115 │230 │ │40│70 │ 13 │13│30│110 │220 │ │40│70 │ 14 │12│30│105 │210 │ │40│60 │ 15 │11│30│105 │210 │ │40│60 │ 16 │10│30│100 │200 │ │40│60 │ 17 │9 │30│90 │180 │ │40│50 │ 18 │8 │30│85 │170 │ │40│50 │ 19 │7 │20│70 │140 │ │40│50 │ 20 │6 │20│65 │130 │ │40│50 │ 21 │5 │20│60 │120 │ │40│50 │ 22 │4 │20│50 │100 │ │40│50 │ 23 │3 │20│45 │90 │ │30│40 │ Примечания. 1. Для образцов, толщина

которых находится между величинами, приведенными в табл. 1, следует брать

меньшую расчетную длину, если при сравнении с ближайшей меньшей толщиной (см.

табл. 1) разница будет меньше 0,5 мм, и большую длину, если разница составит 0,5

мм и более. 2. Радиус сопряжения рабочей части с

головкой принимается равным 25 - 40 мм в зависимости от диаметра фрезы,

применяемой при изготовлении образцов, при этом 3. Допускается разбивка образцов на

группы с одинаковой рабочей длиной так, чтобы разность наибольшей и наименьшей

различных длин не превышала 25 мм. За общую рабочую длину принимается

наибольшая рабочая длина данной группы. Таблица 2 Предельные отклонения по размерам плоских

образцов мм ────────────────┬──────────────┬────────────────────────────────── Ширина рабочей │ Предельное │ Допускаемая разность наибольшей части образца │ отклонение │ и наименьшей ширины по длине │ │ рабочей части образца ────────────────┼──────────────┼────────────────────────────────── 10,00 │+/- 0,20 │0,05 15,00 │+/- 0,20 │0,10 20,00 │+/- 0,50 │0,15 30,00 │+/- 0,50 │0,20 Примечание. Размеры головок и переходных

частей образцов являются рекомендуемыми. (Измененная редакция, Изм. N 1). Приложение 4 Справочное ПРИМЕР ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ПРОПОРЦИОНАЛЬНОСТИ Допуск на увеличение тангенса угла,

образованного касательной к кривой деформации с осью усилий - 50% от его

значения на линейном участке. Испытываемый материал - конструкционная

сталь. Размеры образца: начальный диаметр Начальная расчетная длина (база

тензометра) Ожидаемый предел пропорциональности Усилие Р в Н (кгс), отвечающее 75% усилия

ожидаемого предела пропорциональности, составляет 39600 Н (4040 кгс). Принимаем

Р равным 39000 Н (4000 кгс). Ступень нагружения устанавливаем равной 8800 Н

(900 кгс). Дальнейшие нагружения производим ступенями Средняя величина приращения удлинения

────────────────────┬──────────────────────┬────────────────────── Усилие Р, Н (кгс) │ Отсчет по шкале │ Разность отсчета по │ тензометра │ тензометру ────────────────────┼──────────────────────┼────────────────────── 3900 │0,0 │0,0 (400) │ │ 12700 │27,0 │27,0 (1300) │ │ 21600 │54,5 │27,5 (2200) │ │ 30400 │82,0 │27,5 (3100) │ │ 39200 │109,0 │27,0 (4000) │ │ 40700 │113,3 │4,5 (4150) │ │ 42200 │118,0 │4,5 (4300) │ │ 43700 │122,5 │4,5 (4450) │ │ 45100 │127,5 │5,0 (4600) │ │ 46600 │131,5 │4,0 (4750) │ │ 48100 │136,0 │4,5 (4900) │ │ 49500 │141,0 │5,0 (5050) │ │ 51000 │145,0 │4,0 (5200) │ │ 52500 │149,5 │4,5 (5350) │ │ 54000 │156,0 │6,5 (5550) │ │ 55400 │164,0 │8,0 (5650) │ │ Найденную величину приращения удлинения

на малую ступень усилия на линейном участке согласно установленному допуску

увеличиваем на 50%. Искомое удлинение на ступень усилия Р =

1500 Н (150 кгс) составит: 4,5 х 1,5 = 6,8 деления шкалы. За усилие, отвечающее Р = 54000 Н (5500 кгс). Предел пропорциональности составляет:

Найденное усилие

Предел пропорциональности

Приложение 4. (Измененная редакция, Изм.

N 2). Приложение 5.

(Исключено, Изм. N 2). Приложение 6 Справочное ПРИМЕР ОПРЕДЕЛЕНИЯ МОДУЛЯ УПРУГОСТИ Е Испытываемый материал - конструкционная

сталь. Размеры образца: начальный диаметр Начальная расчетная длина Предполагаемый предел пропорциональности Начальное усилие Усилие Р, соответствующее 70%

предполагаемого предела пропорциональности Результаты заносим в таблицу. ──────────────────────┬───────────────────┬─────────────────────── Усилие Р, Н (кгс) │ Отсчет по шкале │ Разность отсчетов │ тензометра │ по тензометру ──────────────────────┼───────────────────┼─────────────────────── 5400 (550) │0 │ 10800 (1100) │17,5 │17,5 16200 (1650) │35,0 │18,0 21600 (2200) │53,0 │17,5 27000 (2750) │70,5 │17,5 32400 (3300) │88,0 │17,5 37800 (3850) │105,0 │17,0 Определяем среднюю величину приращения

удлинения образца

Модуль упругости Е, Н/мм2 (кгс/мм2),

равен

(Измененная редакция, Изм. N 2). Приложение 7 Справочное ПРИМЕРЫ ОПРЕДЕЛЕНИЯ УСИЛИЙ ОТ ВИДА ДИАГРАММ РАСТЯЖЕНИЯ

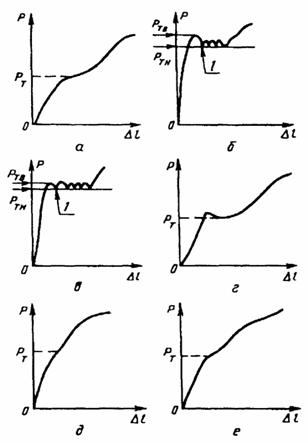

1 - начальный переходный эффект Приложение 7. (Измененная редакция, Изм.

N 2). Приложения 8, 9.

(Исключены, Изм. N 2). Приложение 10 Справочное ПРОТОКОЛ N испытаний на растяжение цилиндрических образцов

____________________________________ на машине

__________________________________________ ─────┬─────┬────┬───────┬───────┬───────┬────────┬───────┬────────┬─────────┬─────────┬─────────┬─────────┬─────────┬───────┬───────┬──── Марка│Номер│Мар-│Началь-│Диа- │Началь-│Конечная│Макси- │Усилие │Времен- │Предел │Предел │Модуль │Относи- │Относи-│Относи-│При- │плав-│ки-

│ный │метр │ная

│расчет- │мальное│при пре-│ное со- │текучести│пропор- │упру- │тельное │тельное│тельное│ме- │ки │ров-│диаметр│после │расчет-│ная дли-│усилие │деле │против- │ сигма , │циональ- │гости │равномер-│удлине-│сужение│ча- │ │ка

│d , мм │разры- │ная

│на l , │P , │пропор-

│ление │ т │ности │Е, Н/мм2 │ное удли-│ние │пси, % │ние │ │

│ 0 │ва d , │длина │

к │ max │циональ-│сигма , │сигма

,│сигма , │(кгс/мм2)│нение │дельта,│ │ │ │

│ │ к │l

, мм │мм │Н (кгс)│ности │

в │ 0,2 │ пц │ │дельта │%

│ │ │ │

│ │мм │ 0 │ │ │P

, │Н/мм2 │Н/мм2 │Н/мм2 │ │ р, │ │ │ │ │

│ │ │ │ │ │ пц │(кгс/мм2)│(кгс/мм2)│(кгс/мм2)│ │% │ │ │ │ │

│ │ │ │ │ │Н (кгс) │ │ │ │ │ │ │ │ ─────┼─────┼────┼───────┼───────┼───────┼────────┼───────┼────────┼─────────┼─────────┼─────────┼─────────┼─────────┼───────┼───────┼──── │ │

│ │ │ │ │ │ │ │ │ │ │ │ │ │ ПРОТОКОЛ N испытаний на разрыв плоских образцов _________________________________ на машине _____________________________________ ─────┬─────┬────┬───────┬───────┬───────┬───────┬──────┬───────┬───────┬────────┬─────────┬─────────┬─────────┬─────── Марка│Номер│Мар-│Началь-│Началь-│Площадь│Началь-│Конеч-│Макси- │Усилие │Усилие │Времен- │Предел │Предел │Относи- │плав-│ки- │ные ши-│ная │попе- │ная ра-│ная │мальное│при │при │ное со- │текучести│пропорци-│тельное │ки │ров-│рина и │площадь│речного│счетная│расче-│усилие │пределе│пределе │против- │ сигма , │ональнос-│удлине- │ │ка │толщина│попе- │сечения│длина │тная │P , │текуче-│пропор- │ление │ т │ти │ние │ │ │образ- │речного│после │l , мм │длина │ max │сти Р ,│циональ-│сигма , │сигма ,│сигма , │дельта, │ │ │ца a , │сечения│разрыва│ 0 │l , мм│Н (кгс)│ т │ности │ в │ 0,2 │ пц │% │ │ │ 0 │F , мм2│F , мм2│ │ к │ │Р , │P , │Н/мм2 │Н/мм2 │Н/мм2 │ │ │ │b , мм │ 0 │ к │ │ │ │ 0,2 │ пц │(кгс/мм2)│(кгс/мм2)│(кгс/мм2)│ │ │ │ 0 │ │ │ │ │ │Н (кгс)│Н (кгс) │ │ │ │ ─────┼─────┼────┼───────┼───────┼───────┼───────┼──────┼───────┼───────┼────────┼─────────┼─────────┼─────────┼─────── │ │ │ │ │ │ │ │ │ │ │ │ │ │ (Измененная редакция, Изм. N 2). |