| Утвержден Постановлением Госстандарта СССР от 25 июля 1983 г. N 3434 ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР ЕДИНАЯ СИСТЕМА ЗАЩИТЫ ОТ КОРРОЗИИ И СТАРЕНИЯ ПОКРЫТИЯ ЛАКОКРАСОЧНЫЕ МЕТОД ОПРЕДЕЛЕНИЯ РЕЖИМА ГОРЯЧЕЙ СУШКИ Unified system

of corrosion and ageing protection. Paint coatings.

Method for determination of hot drying conditions ГОСТ 9.405-83 Группа Т94 ОКП 0009 Постановлением Государственного комитета

СССР по стандартам от 25 июля 1983 г. N 3434 срок введения установлен с

01.07.1984 г. ИНФОРМАЦИОННЫЕ

ДАННЫЕ 1. Разработан и внесен Министерством

химической промышленности СССР. Разработчики: А.М. Елисаветский,

канд. хим. наук; Л.Л. Павловский, д-р техн. наук; Г.К.

Козловцева, А.Т. Щеголева, О.А. Барышева. 2. Утвержден и введен в действие

Постановлением Государственного комитета СССР по стандартам от 25.07.1983 N

3434. 3. Взамен ОСТ 6-10-412-77. 4. Ссылочные нормативно-технические

документы ───────────────────────────┬────────────────────────────────────── Обозначение НТД, │ Номер раздела, пункта, Приложения на который дана ссылка │ ───────────────────────────┼────────────────────────────────────── ГОСТ 12.1.005-88 │6.2 ГОСТ 12.3.005-75 │6.1 ГОСТ 4381-87 │Разд. 2 ГОСТ 5233-89 │Приложение 1 ГОСТ 6376-74 │Разд. 2 ГОСТ 9871-75 │Разд. 2 5. Переиздание (июнь 1993 г.) с

Изменением N 1, утвержденным в феврале 1992 г. (ИУС 5-92). Настоящий стандарт устанавливает метод

определения режима горячей сушки (конвективной, терморадиационной, терморадиационно-конвективной) лакокрасочных покрытий

(далее - покрытия) на изделиях из черных и цветных металлов и их сплавов с

толщиной стенок не более 15 мм. Сущность метода заключается в определении

режима сушки покрытия на образцах в лабораторных условиях и пересчете с помощью

универсальной диаграммы на режим сушки покрытия изделия в производственных

условиях. Для проведения испытаний разрабатывают

программу испытаний, в которой указывают порядок проведения работ,

предполагаемый диапазон температур и продолжительностей сушки, материал

образцов, их форму и размеры, способ подготовки поверхности, приборы и

аппаратуру для оценки качества покрытий и др. 1. ТРЕБОВАНИЯ К

ОБРАЗЦАМ 1.1. Материал образцов, число, форму и

размеры устанавливают в программе испытаний. Толщина образцов должна быть 0,8 -

1 мм. 1.2. Технология получения покрытия на

образцах должна соответствовать технологии получения покрытия на изделии. 1.3. Толщина покрытия на образцах должна

быть равномерной и не отличаться от толщины покрытия изделия более чем на 10%. 1.4. Для определения коэффициента

теплообмена и температуры сушки применяют образцы с термопарой или без

термопары. 1.5. Образцы с оборотной стороны должны

иметь маркировку. 2. АППАРАТУРА И

МАТЕРИАЛЫ Сушильные установки, снабженные приборами

контроля и автоматического поддержания заданных параметров: температуры и

скорости воздуха, температуры облучателей и образцов. Потенциометры типа КСП-4 и другие. Термометр контактный типа ТПК (ТК6) по ГОСТ 9871-75 с магнитной регулировкой. Анемометр ручной крыльчатый

и чашечный типа А по ГОСТ 6376-74. Толщиномеры типов МТ-41НЦ, ВТ-50НЦ, МТ-50НЦ и другие с погрешностью не более 10

%. Микрометр по ГОСТ 4381-87. Лакокрасочные материалы по стандартам или

техническим условиям. (Измененная

редакция, Изм. N 1). 3. ПОДГОТОВКА К

ИСПЫТАНИЯМ 3.1. К образцам или пластинам из металла

с большим коэффициентом теплопроводности прикрепляют термопару с помощью зачеканивания черт. 1 а, б, в, или

сварки (пайки) черт. 1 г, д, е.

1 - образец; 2 - заклепка; 3 - электроды

термопары; 4 - спай термопары; 5 - металлическая пластина Черт. 1 Площадь пластины должна быть 20 x 30 мм,

толщина 1 - 2 мм. Диаметр термоэлектродов

(d) не должен превышать 0,5 мм. Глубина зачеканивания

термопары (h) не должна превышать 1 мм. Длина прокладки термоэлектродов

(l) на поверхности образца должна быть равна 150 - 200 d. Закрепление термопары в соответствии с

черт. 1 в, е дает наиболее точные результаты. 3.2. На образцы наносят лакокрасочный

материал. 3.3. Окрашенные образцы до помещения их в

сушильную установку выдерживают в условиях, соответствующих условиям выдержки

окрашенного изделия. 3.4. Устанавливают режим работы сушильной

установки в соответствии с программой испытаний. 3.5. Рядом с образцами, которые не имеют

термопары, помещают пластину с закрепленной термопарой. (Измененная

редакция, Изм. N 1). 3.6. Для определения коэффициента

теплообмена сушильной установки образец (изделие) нагревают в сушильной

установке, фиксируя его температуру через определенные промежутки времени до

момента достижения им постоянной температуры. 4. ПРОВЕДЕНИЕ

ИСПЫТАНИЙ 4.1. Образцы помещают в сушильную

установку на теплоизолирующие подставки после установления заданного режима. Способ подвода тепла к образцу должен

быть аналогичен способу подвода тепла к изделию. 4.2. Образцы сушат при пяти различных

значениях температуры с интервалами 10 - 20 °С,

начиная с минимальной температуры, и различных продолжительностях. 4.3. За минимальную температуру сушки

покрытия и максимальную продолжительность принимают температуру и

продолжительность, установленные в стандартах или технических условиях на

испытуемый лакокрасочный материал. 4.4. После сушки образцы извлекают из

сушильной установки, выдерживают при температуре (20 +/- 2) °С и относительной

влажности (65 +/- 5)% в течение 3 ч, если иное не указано в стандартах или

технических условиях на лакокрасочный материал, и проводят оценку качества

покрытия. 5. ОБРАБОТКА

РЕЗУЛЬТАТОВ 5.1. Коэффициент теплообмена (

где 3 - безразмерный коэффициент; с - удельная теплоемкость материала образца

(изделия),

5.2. Оценку качества покрытия (твердость,

адгезию, эластичность и др.) проводят в соответствии с требованиями стандартов

на конкретный метод испытания. 5.3. За режим сушки образцов принимают

температуру и продолжительность, обеспечивающие получение заданного показателя

качества покрытия. 5.4. Пример определения числа измерений,

необходимых для обеспечения требуемой точности определения физико-механических

свойств и других показателей качества покрытия, приведен в Приложении 1. 5.5. Вычисляют значение обобщенного

безразмерного коэффициента (А), характеризующего условия сушки покрытия образца,

по формуле

где

с - удельная теплоемкость материала образца,

5.6. Вычисляют значение обобщенного

безразмерного коэффициента (

где

с - удельная теплоемкость материала изделия,

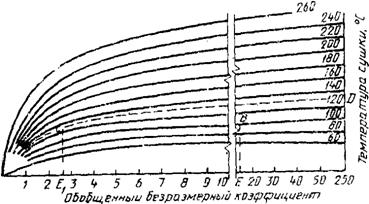

5.7. Температуру сушки покрытия изделия

определяют по универсальной диаграмме, приведенной на

черт. 2.

Черт. 2 Через точку Е,

значение которой соответствует обобщенному безразмерному коэффициенту А,

проводят прямую, параллельную оси ординат до пересечения в точке В с кривой,

соответствующей температуре, установленной по п. 5.3. Через точку В

проводят прямую, параллельную оси абсцисс. Через точку Через точку С

интерполируют кривую до пересечения с осью ординат, точка D. Численное значение температуры,

полученное на оси ординат в точке D, уменьшают на значение поправки (К),

учитывающей неравномерность нагрева изделия, по толщине и значение поправки ( ────────┬───────────────────────────────────────────────────────── Поправка│ Значение поправки, %, при отношении коэффициента А к А │ 1 ├─────┬─────┬─────┬─────┬─────┬─────┬─────┬─────┬────┬──── │ 2 │ 3 │ 4 │ 5 │ 6 │ 7 │ 8 │ 9 │ 10 │ 15 ────────┼─────┼─────┼─────┼─────┼─────┼─────┼─────┼─────┼────┼──── К │ 4 │ 6 │ 8 │ 10 │ 12 │ 14 │ 16 │ 17 │ 18 │ 20 ────────┼─────┼─────┼─────┼─────┼─────┼─────┼─────┼─────┼────┼──── К │ 2 │ 3 │ 4 │ 5 │ 6 │ 7 │ 8 │ 9 │ 10 │ 15 1 │ │ │ │ │ │ │ │ │ │ 5.8. Пример расчета температуры сушки

изделия приведен в Приложении 2. 6. ТРЕБОВАНИЯ

БЕЗОПАСНОСТИ 6.1. При изготовлении образцов для

испытаний и при проведении испытаний должны соблюдаться требования пожарной

безопасности и промышленной санитарии в соответствии с требованиями ГОСТ 12.3.005-75. 6.2. Метеорологические условия и

содержание вредных примесей в рабочей зоне помещений не должны превышать норм,

установленных ГОСТ 12.1.005-88. 6.3. Электробезопасность при испытаниях

должна обеспечиваться в соответствии с действующими "Правилами техники

безопасности при эксплуатации электроустановок потребителем",

утвержденными Госэнергонадзором. Приложение 1 Справочное ПРИМЕР ОПРЕДЕЛЕНИЯ ЧИСЛА ИЗМЕРЕНИЙ 1. Необходимое число измерений (n)

вычисляют по формуле

где t - критерий Стьюдента;

2. Значение дисперсии случайной величины

вычисляют по формуле

где

3. Значения критерия Стьюдента (t) при

различных доверительных вероятностях табулированы и приведены в табл. 1. Таблица 1 ─────────────────┬─────────────────┬─────────────────┬──────────── Доверительная │Значение критерия│ Доверительная │ Значение Р │ Стьюдента (t) │ Р │ критерия вероятность (--)│ │ вероятность (--)│ Стьюдента 2 │ │ 2 │ (t) ─────────────────┼─────────────────┼─────────────────┼──────────── 0,450 │ 1,64 │ 0,475 │ 1,96 0,455 │ 1,70 │ 0,480 │ 2,05 0,460 │ 1,75 │ 0,485 │ 2,18 0,465 │ 1,81 │ 0,490 │ 2,32 0,470 │ 1,88 │ 0,495 │ 2,57 4. В качестве примера вычислим число

параллельных измерений при оценке твердости покрытия по ГОСТ 5233-89 на основе

эмали МЛ-12. Результаты измерений приведены в табл. 2. Таблица 2 ───────────┬────────┬────────────────────────────────────────┬───────────┬────────┬──────────────────────────────────────── Твердость │Число │ Первая выборка │ Твердость │Число │ Вторая выборка покрытия │повторе-├───────┬───────┬────────┬───────────────┤

покрытия │повторе-├───────┬───────┬────────┬─────────────── в условных │ний n │n

х H │ _ │ _ 2│ _ 2│в условных │ний n │n х H │ _ │ _ 2│ _ 2 единицах Н │

i │ i i│Н - Н │(Н - Н) │сумма (Н - Н) │единицах Н │ i │

i i│Н - Н │(Н - Н) │сумма (Н - Н) i│ │ │ i │

i │

i │ i│ │ │ i │

i │ i ───────────┼────────┼───────┼───────┼────────┼───────────────┼───────────┼────────┼───────┼───────┼────────┼─────────────── 0,525 │

1 │ 0,525 │ 0,017 │0,000289│ 0,000289

│ 0,430 │

2 │ 0,860 │ 0,032 │0,001024│ 0,002048 0,520 │

1 │ 0,520 │ 0,012 │0,000144│ 0,000144

│ 0,425 │

1 │ 0,425 │ 0,027 │0,000729│ 0,000729 0,510 │

5 │ 2,550 │ 0,002 │0,000004│ 0,000020

│ 0,410 │ 4 │

1,640 │ 0,012 │0,000144│

0,000576 0,505 │

4 │ 2,200 │-0,003 │0,000009│ 0,000036

│ 0,400 │

4 │ 1,600 │ 0,002 │0,000004│ 0,000016 0,495 │

4 │ 1,980 │-0,013 │0,000169│ 0,000676

│ 0,395 │

3 │ 1,185 │-0,003 │0,000009│ 0,000027 0,485 │

3 │ 1,455 │-0,023 │0,000529│ 0,001587

│ 0,380 │

2 │ 0,760 │-0,018 │0,000324│ 0,000648 0,475 │

1 │ 0,475 │-0,033 │0,001089│ 0,001089

│ 0,375 │

3 │ 1,125 │-0,023 │0,000529│ 0,001587 0,465 │

1 │ 0,465 │-0,043 │0,001849│ 0,001849

│ 0,365 │

1 │ 0,365 │-0,033 │0,001089│ 0,001089 ├────────┼───────┤ │ ├───────────────┤ ├────────┼───────┤ │ ├─────────────── │Сумма

20│Сумма │ │ │Сумма

0,005690 │ │Сумма

20│Сумма │ │ │Сумма 0,006720 │ │10,170 │ │ │ │ │ │7,960 │

│ │ 5. Для первой выборки оценку

математического ожидания вычисляют по формуле

дисперсию по формуле

6. Для второй выборки оценку

математического ожидания вычисляют по формуле

дисперсию по формуле

7. Среднее арифметическое заданных оценок

дисперсии равно

8. Твердость покрытия в данном примере

должна быть вычислена с точностью 9. По табл. 1 находят значение критерия

Стьюдента (t) при доверительной вероятности ( 10. Число параллельных определений равно

После округления получаем n = 6. Приложение 1. (Измененная

редакция, Изм. N 1). Приложение 2 Справочное ПРИМЕР РАСЧЕТА ТЕМПЕРАТУРЫ СУШКИ ПОКРЫТИЯ ИЗДЕЛИЯ 1. Требуется определить температуру сушки

покрытия в терморадиационной сушильной установке при продолжительности сушки 15

мин. Толщина стенок изделия 6 мм, материал - сталь, удельная теплоемкость

материала 490 1.1. В соответствии с п. 5.3 покрытие

образца сушат 15 мин при температуре 100 °С. 1., 1.1. (Измененная

редакция, Изм. N 1). 1.2. По формуле п. 5.1 вычисляют

коэффициент теплообмена при сушке покрытия образца толщиной 1 мм

1.3. По формуле п. 5.5 вычисляют значение

обобщенного безразмерного коэффициента при сушке покрытия образца

1.4. По формуле п. 5.1 вычисляют

коэффициент теплообмена при сушке покрытия изделия

(Измененная

редакция, Изм. N 1). 1.5. По формуле п. 5.6 вычисляют значение

обобщенного безразмерного коэффициента при сушке покрытия изделия

2. На универсальной диаграмме (черт. 2)

через точку Е, соответствующую значению, полученному

по п. 1.3, проводят прямую, параллельную оси ординат до пересечения в точке В с

кривой, соответствующей температуре 100 °С. Через точку В

проводят прямую, параллельную оси абсцисс. Через точку 3. Значение температуры, полученное в

точке Д, снижают на значение поправок по п. 5.7. Отношение

и на 5% за счет остывания изделия после

извлечения его из сушильной камеры

4. Для определения

температуры сушки покрытия изделия со стенками различной толщины определяют по

универсальной диаграмме значение температуры сушки покрытия отдельно для тонкой

и для толстой стенок. Значение температуры сушки покрытия

изделия должно быть не менее значения температуры, определенной для тонкой

стенки, и не более значения температуры, определенной для толстой стенки. |

;

; ;

;