| Утвержден и введен в действие Постановлением Госстандарта СССР от 31 декабря 1981 г. N 5896 ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР МАТЕРИАЛЫ И ИЗДЕЛИЯ ОГНЕУПОРНЫЕ МЕТОД ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ ПРИ ИЗГИБЕ ПРИ ПОВЫШЕННЫХ ТЕМПЕРАТУРАХ Refractories. Method of determination for strength under bending at elevated temperatures ГОСТ 25085-81 (СТ СЭВ 2222-80) Группа И29 ОКСТУ 1509 (код ОКСТУ введен Изменением N 1, утв.

Постановлением Госстандарта СССР от 23.04.1987 N 1388) Разработан Министерством черной

металлургии СССР. Исполнители: В.А. Орлов, А.С. Норкина, В.Н. Боричева, И.Ю. Хлебникова, Т.И. Литовская. Внесен Министерством черной металлургии

СССР. Член коллегии А.А. Кугушин. Утвержден и введен в действие

Постановлением Государственного комитета СССР по стандартам от 31 декабря 1981

г. N 5896. Постановлением Государственного комитета

СССР по стандартам от 31 декабря 1981 г. N 5896 срок действия установлен с

01.01.1983 до 01.01.1988. Настоящий стандарт устанавливает метод

определения прочности при изгибе огнеупорных изделий и материалов при

повышенных температурах. Стандарт полностью соответствует СТ СЭВ 2222-80. 1. МЕТОД ОТБОРА

ОБРАЗЦОВ 1.1. Образец должен иметь форму прямоугольной

призмы. Из изделий с максимальным размером зерна до 5 мм вырезают образцы

длиной (150 +/- 5) мм и поперечным сечением [(25 +/- 1) x (25 +/- 1)] мм, из

изделий с максимальным размером зерна свыше 5 мм - длиной (200 +/- 5) мм и

поперечным сечением [(40 +/- 1) x (40 +/- 1)] мм. При испытании изделий с максимальным

размером зерна до 2 мм, имеющих толщину от 15 до 25 мм, вырезают образцы

шириной 25 мм и толщиной, равной толщине изделий. 1.2. Отклонение от параллельности верхней

и нижней плоскостей образца не должно превышать +/- 0,2 мм. Плоскости,

имеющие общее ребро, должны образовывать угол (90 +/- 1)°. Поверхность должна

быть гладкой, ребра острыми, выкрашивание зерен не

допускается. 1.3. Из каждого отобранного изделия

изготовляют не менее трех образцов. Допускается применение охлаждающей

жидкости, не реагирующей с материалом образца. При испытании неформованных материалов

способ изготовления образцов и их количество должны устанавливаться в

соответствии с нормативно-технической документацией на эти материалы. Образцы из обожженных изделий перед

испытанием высушивают при 110 °C в течение 2 ч. Термическая обработка образцов из

необожженных материалов (скорость нагрева, температура и выдержка) должна

соответствовать нормативно-технической документации на эти материалы. 2. АППАРАТУРА 2.1. Для проведения испытания применяют

установку, в которую входят: камерная электрическая печь

сопротивления, обеспечивающая проведение испытания в атмосфере воздуха и

перепад температур рабочей зоны печи при заданной температуре не более +/- 10

°C; регулирующее устройство, обеспечивающее

равномерное повышение температуры со скоростью от 3 до 10 °C/мин и

поддерживающее постоянную температуру с погрешностью не более +/- 10 °C; устройство для измерения температуры,

состоящее из отградуированного термоэлектрического термометра и прибора для

измерения и регистрации температуры класса 0,25 или более точного. Для измерения температуры до 1300 °C

применяют термоэлектрический термометр PtRh10-Pt с диаметром проволоки не менее

0,5 мм. Для измерения температуры свыше 1300 °C следует применять

термоэлектрический термометр PtRh30-PtRh6 с диаметром проволоки не менее 0,5

мм. Температура измеряется вблизи поверхности испытываемого образца на участке

его нагружения. 2.1.4. Нагружающее устройство, состоящее

из помещенных в печь опор, на которые устанавливают образец нажимного стержня и

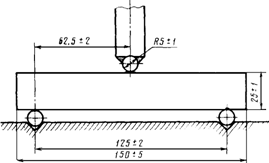

собственно нагружающей системы. Схема расположения образца в печи приведена на

чертеже. Две параллельные опоры, которые должны быть не менее чем на 5 мм

длиннее ширины испытываемого образца, помещают на расстоянии (125 +/- 2) мм

друг от друга при испытании образца длиной (150 +/- 5) мм и на расстоянии (175

+/- 2) мм при испытании образца длиной 200 мм. Радиус рабочей поверхности опор

(5 +/- 1) мм. Расстояние между опорами измеряется при комнатной температуре с

погрешностью не более +/- 0,5 мм.

Чертеж Нажимной стержень должен иметь закругление

радиусом (5 +/- 1) мм и быть на 5 мм шире испытываемого образца. Нажимной

стержень должен соприкасаться с образцом в середине между осями опор;

допустимое отклонение от середины +/- 2 мм. Напряжение в образце, возникающее от

предварительной нагрузки нагружающего устройства, не должно превышать 0,1 Н/мм2. (в ред. Изменения N 1, утв. Постановлением Госстандарта СССР от

23.04.1987 N 1388) Детали нагружающего устройства, которые

находятся в зоне повышенных температур, должны быть механически прочными и не

реагировать с материалом испытываемого образца. Нагружающая система должна

обеспечивать равномерную нагрузку на середину образца по всей его ширине и

возможность увеличения нагрузки с постоянной скоростью, так чтобы напряжение в

образце увеличивалось со скоростью (0,15 +/- 0,015) (в ред. Изменения N 1, утв. Постановлением Госстандарта СССР от

23.04.1987 N 1388) Примечание. Рекомендуется применение

аппаратуры, обеспечивающей испытание нескольких образцов при одном нагреве

печи. 2.2. Штангенциркуль с допускаемой

погрешностью измерения +/- 0,1 мм. 2.3. Угломер с допускаемой погрешностью

измерения +/- 5'. 3. ПРОВЕДЕНИЕ

ИСПЫТАНИЯ Перед испытанием измеряют ширину и высоту

образца в месте приложения нагрузки с погрешностью не более +/- 0,1 мм. Образец, помещенный в печь, нагревают со

скоростью от 3 до 10 °C/мин до заданной температуры испытания, которая

устанавливается в нормативно-технической документации на огнеупорные материалы

и изделия. Выдержка образца при заданной температуре

перед испытанием должна быть от 30 до 90 мин. Напряжение в испытываемом образце

при нагрузке должно возрастать со скоростью (0,15 +/- 0,015) Нагрузку, вызвавшую разрушение образца,

отсчитывают по силоизмерительному устройству. 4. ОБРАБОТКА

РЕЗУЛЬТАТОВ 4.1. Прочность при изгибе ( (в ред. Изменения N 1, утв. Постановлением Госстандарта СССР от

23.04.1987 N 1388)

где F - сила, действующая в момент

разрушения, Н; l - расстояние между опорами, мм; b - ширина образца, мм; h - высота образца, мм. За результат испытания принимают среднее

арифметическое значение результатов испытаний трех образцов, которое округляют

до 0,1 Н/мм2. В случае отклонения результатов

отдельных испытаний от среднего значения более чем на 35% испытание повторяют

на таком же количестве образцов из того же изделия. Результат повторного

испытания считается окончательным. (в ред. Изменения N 1, утв. Постановлением

Госстандарта СССР от 23.04.1987 N 1388) При прогибе образцов без разрушения более

чем на 2 мм результаты испытаний следует считать недействительными. В этом

случае в протоколе испытания указывается, что при данной температуре испытания

материал претерпевает пластическую деформацию. 4.2. Расхождения результатов определения

прочности при изгибе для одного изделия в одной лаборатории не должны превышать

+/- 15%, в различных лабораториях - +/- 20%. 4.3. Результаты испытания записывают в

протокол, в котором указывают: наименование материала или изделия и его

марку; размеры испытываемых образцов; температуру испытания; прочность при изгибе (отдельные измерения

и среднее арифметическое); обозначение настоящего стандарта; дату и место проведения испытания; подпись исполнителя. |