| Утвержден и введен

в действие Постановлением Госстандарта СССР от 24 июня 1981 г. N 3117 ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР ДВИГАТЕЛИ АВТОМОБИЛЬНЫЕ МЕТОДЫ СТЕНДОВЫХ ИСПЫТАНИЙ Automobile engines. Methods of bench tests ГОСТ 14846-81 (СТ СЭВ 765-77) Группа Д29 Срок действия с 1 января 1982 года до 1 января 1994 года ИНФОРМАЦИОННЫЕ

ДАННЫЕ 1. Разработан и внесен Министерством

автомобильной промышленности. Разработчики: В.А. Петрушов, Ю.Н.

Соколов, Е.В. Шатров, Б.А. Куров, Т.П. Владенец. 2. Утвержден и введен в действие

Постановлением Государственного комитета СССР по стандартам от 24.06.1981 N

3117. 3. Взамен ГОСТ 14846-69. 4. Ссылочные нормативно-технические

документы ───────────────────────────────────┬────────────────────────────── Обозначение НТД │ Номер пункта ───────────────────────────────────┼────────────────────────────── ГОСТ 17.2.2.01-84 │3.4 6. Переиздание (март 1991 г. с

Изменениями N 1, 2, 3, 4, утвержденными в марте 1984 г., марте 1986 г., марте

1987 г., сентябре 1987 г. (ИУС 7-84, 6-86, 5-87, 12-87). Настоящий стандарт распространяется на

автомобильные поршневые и роторно-поршневые двигатели внутреннего сгорания и их

модификации. Стандарт не распространяется на

свободно-поршневые двигатели. Стандарт устанавливает объем и методы

стендовых испытаний для определения: мощностных и экономических показателей

при полных нагрузках (мощность нетто и мощность брутто); мощностных и экономических показателей

при частичных нагрузках; показателей на холостом ходу; условных механических потерь; равномерности работы цилиндров; безотказности работы; дымности отработавших газов. 1. УСЛОВИЯ

ИСПЫТАНИЙ 1.1. Двигатели серийного изготовления и

опытные образцы новых и модернизированных двигателей перед испытаниями должны

быть обкатаны в объеме, установленном технической документацией на обкатку

двигателей, утвержденной в установленном порядке. Двигатели, бывшие в

эксплуатации, обкатке не подвергаются. (Измененная редакция, Изм. N 1.) 1.2. (Исключен, Изм. N 1.) 1.3. Испытания проводят преимущественно

при температуре окружающего воздуха 283 К <= Т <= 313 К (10 °С <= Т

<= 40 °С) и при атмосферном давлении 80 кПа <= В <= 110 кПа (600 мм

рт. ст. <= В <= 825 мм рт. ст.). Если температура и давление выходят за

указанные пределы, их приводят в протоколе испытаний и в отчете о результатах

испытаний. Испытания допускается проводить в

помещении с кондиционированным воздухом, где возможна регулировка условий, при

которых проводят испытания (температуры и давления). (Измененная редакция, Изм. N 1, 4.) 1.4. Температуру топлива на входе в

топливную систему дизеля поддерживают в пределах, установленных в технической

документации изготовителя, утвержденной в установленном порядке. 1.5. Испытания проводят на топливе и

масле, установленных в технической документации изготовителя, утвержденной в

установленном порядке. 1.4, 1.5. (Измененная редакция, Изм. N

1.) 1.6. При проведении испытаний температуру

охлаждающей жидкости и масла в двигателе поддерживают в пределах, указанных в

технических условиях на двигатель. При отсутствии таких указаний температуру

охлаждающей жидкости на выходе из двигателя поддерживают в пределах 75 - 85 °С,

а температуру масла - в пределах 80 - 100 °С. 1.7. При проведении испытаний двигателей

воздушного охлаждения температуру окружающего воздуха поддерживают в пределах,

указанных в технических условиях на двигатель. При отсутствии таких указаний температура

окружающего воздуха не должна превышать плюс 40 °С. Температура двигателя в точке, указанной

в технических условиях на двигатель, должна поддерживаться в пределах между

максимальным значением, указанным в технических условиях на двигатель, и

уменьшенным на 20 °С. (Измененная редакция, Изм. N 1.) 1.8. (Исключен, Изм. N 1.) 1.9. Для поддержания температур,

установленных пп. 1.4, 1.6 и 1.7, может использоваться, при необходимости,

вспомогательная система охлаждения или автономный вентилятор. 1.10. При каждом испытании число точек

измерений должно быть достаточным для того, чтобы при построении характеристик

выявить форму и характер протекания кривой во всем диапазоне обследуемых

режимов. 1.11. Показатели двигателя могут

определяться как при ручном, так и при автоматическом управлении стендом.

Показатели двигателя должны определяться при установившемся режиме работы. Примечание. Установившийся режим работы -

режим, при котором крутящий момент, частота вращения, температура охлаждающей

жидкости, температура масла, а для двигателей воздушного охлаждения и

температура двигателя изменяются за время измерения не более чем на +/- 2%. 1.11.1. Значения крутящего момента,

частоты вращения и расхода топлива должны определяться одновременно. В протокол

вносят среднее арифметическое значение результатов двух последовательных

измерений, которые не должны отличаться одно от другого более чем на 2%. (Измененная редакция, Изм. N 1.) 1.11.2. При ручном управлении стендом

продолжительность измерения расхода топлива должна быть не менее 30 с. 1.12. При определении рабочих

показателей, условных механических потерь и равномерности работы цилиндров фиксируют

показатели, перечисленные в разд. 2. 1.13. По окончании испытаний двигателя

составляют отчет (техническую справку), в котором дают заключение о

соответствии двигателя техническим условиям. 2. ИСПЫТАТЕЛЬНЫЙ

СТЕНД И АППАРАТУРА 2.1. Испытательный стенд должен иметь

оборудование для измерения следующих показателей: 2.1.1. Крутящего момента двигателя с

точностью +/- 1% для любого значения шкалы динамометра. Примечание. В системе измерения крутящего

момента должны быть учтены потери на трение в системе. (Измененная редакция, Изм. N 4.) 2.1.2. Частоты вращения коленчатого вала

с точностью +/- 0,5%. 2.1.3. Расхода топлива с точностью +/-

1%. 2.1.4. Температуры атмосферного воздуха

на входе в двигатель с точностью +/- 1 °С. (Измененная редакция, Изм. N 4.) 2.1.5. Температуры охлаждающей жидкости с

точностью +/- 2 °С. 2.1.6. Температуры масла с точностью +/-

2 °С. 2.1.7. Температуры топлива с точностью

+/- 2 °С. 2.1.8. Температуры отработавших газов с

точностью +/- 20 °С (только при приемочных испытаниях). 2.1.9. Температуры газа (у газовых

двигателей) с точностью +/- 2 °С. 2.1.10. Барометрического давления с

точностью +/- 200 Па (2,0 мбар). 2.1.11. Давления масла с точностью +/- 20

кПа (200 мбар). 2.1.12. Давления отработавших газов с

точностью +/- 3% (только при приемочных испытаниях). 2.1.13. Угла опережения зажигания или

начала подачи топлива с точностью +/- 1° поворота коленчатого вала. 2.1.14. Давление во впускном тракте с

точностью +/- 200 Па (2,0 мбар) (только при приемочных испытаниях). (Измененная редакция, Изм. N 4.) 2.1.15. Давления наддува. 2.1.16. При проведении контрольных

испытаний (кроме периодических) и испытаний на безотказность допускается оценка

параметров с погрешностями, соответствующими паспортным данным стендов,

установленных на заводах до введения в действие настоящего стандарта, но не

более чем в два раза превышающими погрешности, установленные настоящим

стандартом. (Измененная редакция, Изм. N 1.) 2.2. Измерениям подлежат температуры: 2.2.1. Воздуха на расстоянии не более

0,15 м от входного отверстия в воздухоочиститель, а если воздухоочиститель не

применяется, то на расстоянии не более 0,15 м от воздухозаборника. (Измененная редакция, Изм. N 1, 4.) 2.2.2. Отработавших газов на расстоянии

не более 0,1 м за выходным фланцем выпускного трубопровода двигателя. При

наличии у двигателя нескольких выпускных трубопроводов измерения производят

соответственно в каждом трубопроводе (только при приемочных испытаниях). 2.2.3. Охлаждающей жидкости на выходе из

головки (или головок) цилиндров в общем патрубке, ведущем к радиатору

(теплообменнику). 2.2.4. Масла в масляном баке для

двигателей с сухим нижним картером или в картере двигателя или в месте,

установленном в технических условиях на двигатель. 2.2.5. Воздуха, входящего в вентилятор

системы охлаждения двигателя воздушного охлаждения, на расстоянии не более 0,15

м от входного коллектора. 2.2.6. Двигателя воздушного охлаждения в

точке, указанной в технических условиях на двигатель. 2.2.7. Топлива в устройстве для измерения

расхода топлива или на входе в топливную систему дизеля. (Измененная редакция, Изм. N 1.) 2.3. Измерениям подлежат давления: 2.3.1. Атмосферное (Измененная редакция, Изм. N 1.) 2.3.2. Всасываемого воздуха во впускном

трубопроводе (только при приемочных испытаниях). У двигателя с наддувом после

нагнетателя. 2.3.3. Воздуха после вентилятора системы

охлаждения двигателей воздушного охлаждения в месте, указанном в технических

условиях на двигатель. 2.3.4. Отработавших газов у выходного

фланца выпускного трубопровода (только при приемочных испытаниях). У двигателей

с наддувом перед и после турбокомпрессора. (Измененная редакция, Изм. N 1.) 2.3.5. Масла в системе смазки в местах,

указанных в технических условиях на двигатель. 2.4. Приборы или устройства для измерения

расхода воздуха не должны искажать кривые крутящего момента и часового расхода

топлива (определенные без указанных приборов и устройств) более чем на +/- 1%

во всем диапазоне скоростной характеристики. 2.5. Измерению подлежит расход картерных

газов. (Введен дополнительно, Изм. N 1.) 3. МЕТОДЫ И ПРАВИЛА

ПРОВЕДЕНИЯ ИСПЫТАНИЙ 3.1. Определение рабочих показателей

двигателя 3.1.1. При испытаниях определяют

скоростные характеристики, устанавливающие зависимость показателей двигателя от

частоты вращения коленчатого вала, и нагрузочные характеристики,

устанавливающие зависимость показателей двигателя от его нагрузки при

постоянной частоте вращения коленчатого вала. 3.1.2. Скоростные внешние характеристики

определяют при полностью открытом дросселе при включенном зажигании и подаче

топлива у двигателя с искровым зажиганием, при полной подаче топлива у дизеля и

при углах опережения зажигания или начала подачи топлива, указанных в

технических условиях на двигатель. В зависимости от укомплектованности

двигателя вспомогательными устройствами и оборудованием, определяют мощность

нетто или мощность брутто. (Измененная редакция, Изм. N 1.) 3.1.2.1. При определении мощности нетто

двигатель должен быть укомплектован серийным оборудованием и устройствами в

соответствии с обязательным Приложением 1. 3.1.2.2. При определении мощности брутто

двигатель должен быть укомплектован серийным оборудованием и устройствами в

соответствии с обязательным Приложением 2. 3.1.2.3. Вспомогательные устройства, не

обслуживающие двигатель и оборудование, необходимые для специальных целей в

условиях эксплуатации автомобиля (например, компрессоры тормозной системы,

сервомеханизмов, системы кондиционирования, участки выхлопной системы,

предназначенные для обогрева кузова, и т.п.), должны быть отключены или

демонтированы при испытаниях. Если такое вспомогательное оборудование

не может быть отключено или демонтировано, должна быть определена мощность,

потребляемая им без нагрузки на всем диапазоне скоростной характеристики, и

прибавлена к мощности двигателя. (Измененная редакция, Изм. N 1.) 3.1.3. Для двигателей с искровым

зажиганием, снабженных ограничителем частоты вращения, скоростные

характеристики определяются дважды: с включенным ограничителем и с отключенным

ограничителем. 3.1.4. При определении скоростных

характеристик должны быть выявлены точки, соответствующие минимальной рабочей,

номинальной и максимальной частотам вращения, установленным техническими

условиями на двигатель для мощности нетто (или для мощности брутто), частотам

вращения при максимальном крутящем моменте; при минимальном удельном расходе

топлива и начале срабатывания ограничителя частоты вращения. Примеры построения скоростных

характеристик приведены на черт. 1 и 2 в рекомендуемом Приложении 3. (Измененная редакция, Изм. N 1, 4.) 3.1.5. Скоростные частичные

характеристики определяют при некотором промежуточном положении дросселя,

постоянном для всей характеристики, или неизменном промежуточном положении

рычага управления, соответствующем неполной подаче топлива. Примеры построения

частичных характеристик приведены на черт. 3 в рекомендуемом Приложении 3. 3.1.6. Характеристики холостого хода

определяют при работе двигателя без нагрузки при включенном зажигании и подаче

топлива. Характеристики определяют в диапазоне частот вращения от минимально

устойчивой холостого хода до равной 60% от При определении характеристики тормоз

должен быть отсоединен от двигателя. При измерении расхода топлива допускается

определение только одной точки при минимальной частоте вращения холостого хода.

Пример построения характеристики холостого хода приведен на черт. 4 в

рекомендуемом Приложении 3. Для дизелей с двухрежимным регулятором определяют

расход топлива в двух точках: при (Измененная редакция, Изм. N 1, 4.) 3.1.7. Нагрузочные характеристики

определяют при постоянной частоте вращения, при включенном зажигании и подаче

топлива при изменении открытия дросселя от полного до соответствующего

холостому ходу, а для дизелей - в диапазоне от максимальной до минимальной

подачи топлива. При определении нагрузочных характеристик должны быть выявлены

точки, соответствующие минимальным удельным расходам топлива. Пример построения нагрузочных

характеристик приведен на черт. 5 в рекомендуемом Приложении 3. 3.2. Определение условной мощности

механических потерь и равномерности работы цилиндров двигателя 3.2.1. Условную мощность механических

потерь определяют одним из следующих методов: методом прокручивания коленчатого вала

двигателя балансирной электрической машиной (при ее работе на моторном режиме); методом отключения цилиндров при работе

двигателя с полностью открытым дросселем (для двигателей с искровым зажиганием)

или с полной подачей топлива (для дизелей). 3.2.2. Определение условной мощности

механических потерь методом прокручивания производят при полном открытии

дросселя, выключенном зажигании, без подачи топлива и при принудительном

вращении коленчатого вала двигателя от В промежутках между измерениями в опытных

точках температуры охлаждающей жидкости и масла должны выдерживаться в

соответствии с пп. 1.6 или 1.7 и указываться в протоколах испытаний. (Измененная редакция, Изм. N 4.) 3.2.3. Для определения условной мощности

механических потерь методом отключения цилиндров при частоте вращения Перед выключением очередного цилиндра

должны быть восстановлены температуры охлаждающей жидкости и масла в

соответствии с пп. 1.6 и 1.7. Частота вращения коленчатого вала при отключении

отдельных цилиндров может отличаться от частоты вращения при работе всех

цилиндров в пределах +/- 1%. 3.2, 3.2.1 - 3.2.3. (Измененная редакция,

Изм. N 1.) 3.2.4. Допускается применение методов

определения условных механических потерь, обеспечивающих более точные

результаты, например, метод двойного выбега, при котором значение условных

механических потерь оценивают по запасу кинетической энергии движущихся деталей

двигателя. 3.2.5. Условную мощность механических

потерь определяют на двигателе, укомплектованном серийным оборудованием и

устройствами соответственно обязательному Приложению 1 или 2. (Измененная редакция, Изм. N 1.) 3.2.6. Равномерность работы цилиндров

определяют методом отключения отдельных цилиндров при работе двигателя на

режиме максимального крутящего момента. Должны быть определены: отклонения

условной индикаторной мощности каждого цилиндра от средней для данного

двигателя, выраженные в процентах, и коэффициент равномерности работы

цилиндров, т.е. отношение наименьшей индикаторной мощности одного из цилиндров

к наибольшей мощности одного из цилиндров данного двигателя. 3.2.7. По данным испытаний должны быть

подсчитаны значения условного среднего давления механических потерь, условной

индикаторной мощности, условного механического к.п.д. двигателя и равномерность

работы цилиндров. 3.3. Испытания двигателя на безотказность 3.3.1. Двигатели, подвергаемые испытаниям

на безотказность, должны иметь микрометражные карты основных деталей,

составленные до обкатки двигателя по п. 1.1, и скоростную внешнюю

характеристику, определенную после обкатки двигателя по п. 1.1. (Измененная редакция, Изм. N 4.) 3.3.2. Микрометражу должны подвергаться

следующие основные детали двигателя: цилиндры (гильзы), поршни, поршневые

кольца, поршневые пальцы, коленчатый вал, коренные и шатунные подшипники,

вкладыши коренных и шатунных подшипников, втулки поршневой головки, шатуна,

распределительные валы, втулки распределительного вала, направляющие клапанов,

клапаны газораспределения. Карты микрометража приведены в рекомендуемом

Приложении 4. Если при микрометраже будут выявлены

отступления от конструкторской документации, которые могут привести к

неправильным результатам, двигатель к дальнейшим испытаниям не допускается. Примечание. Измерение износа цилиндров

двигателей и шеек коленчатого вала может производиться методом вырезанных лунок

по нормативно-технической документации. (Измененная редакция, Изм. N 3, 4.) 3.3.3. При проведении испытаний на

безотказность двигатель должен быть укомплектован в соответствии с обязательным

Приложением 2. (Измененная редакция, Изм. N 1.) 3.3.4. Длительность испытаний на

безотказность. Для бензиновых двигателей с искровым

зажиганием: для двигателей легковых автомобилей: 250 ч - с рабочим объемом до 1,0 л, 300 ч " " св. 1,0 до 2,5 л, 350 ч " " св. 2,5 л; для двигателей грузовых автомобилей и

автобусов: 350 ч - с рабочим объемом до 2,5 л, 400 ч " " св. 2,5 до 7,0 л, 450 ч " " св. 7 л; для дизелей: 400 ч - с рабочим объемом до 3,0 л, 600 ч " " св. 3,0 до 7,0 л, 1000 ч " " св. 7 л. 3.3.5. Испытания на безотказность должны

проводиться циклами, состоящими из следующих режимов: холостой ход при дроссель должен быть полностью открыт или

обеспечена полная подача топлива при холостой ход при остановка двигателя - не менее 10 мин. При выходе на режим испытаний двигатель

должен быть прогрет в соответствии с п. 1.6. Время пусков, прогревов и

остановок не входит в зачетное время работы двигателя по п. 3.3.4. Испытания на безотказность следует

проводить либо по указанным циклам, либо по циклам, учитывающим фактическую

нагрузку и ее колебания с необходимым форсированием режима испытаний,

обеспечивающим объективную оценку надежности, в соответствии с

нормативно-технической документацией на испытания автомобильных двигателей

внутреннего сгорания. С 01.01.89 испытания на безотказность

следует проводить только по циклам, учитывающим фактическую нагрузку. Примечание. Требования пп. 3.3.4 и 3.3.5

не распространяются на двигатели, производство которых начато до 1969 г.

Длительность и режимы испытаний этих двигателей устанавливаются технической

документацией изготовителя, утвержденной в установленном порядке. (Измененная редакция, Изм. N 1, 3.) 3.3.6. В процессе испытаний, в начале и в

конце каждого цикла, фиксируют: крутящий момент (при полностью открытом

дросселе в двигателе с искровым зажиганием и при полной подаче топлива в

дизеле); частоту вращения коленчатого вала; температуру выходящей охлаждающей

жидкости; температуру двигателя в точке, указанной

в технических условиях на двигатель (для двигателей воздушного охлаждения); температуру масла в масляном баке для

двигателей с сухим нижним картером или в картере двигателя или в месте,

указанном в технических условиях на двигатель; давление масла в системе смазки в местах,

указанных в технических условиях на двигатель; давление воздуха после вентилятора

системы охлаждения двигателей воздушного охлаждения в месте, указанном в

технических условиях на двигатель; часовой расход топлива (на режиме

максимальной мощности через каждые 100 ч работы двигателя); расход картерных газов (на режиме

максимальной мощности через каждые 100 ч работы двигателя); температуру и давление окружающей среды; температуру топлива в устройстве для

измерения расхода топлива или на входе в топливную систему двигателя

одновременно с измерением расхода топлива. 3.3.7. В процессе проведения испытаний

должен систематически учитываться расход топлива и масла (раздельно на доливку

и смену). 3.3.8. Смену масла, фильтрующих

элементов, очистку ротора центрифуги и технический уход за двигателем

производят через периоды времени, соответствующие указанным в инструкции по

эксплуатации изготовителя двигателя. В процессе проведения испытаний

допускается регулировка агрегатов и замена свечей зажигания в соответствии с

инструкцией по эксплуатации изготовителя двигателя. (Измененная редакция, Изм. N 1.) 3.3.9. В процессе проведения испытания

регистрируют все замеченные в работе двигателя неполадки, а также замену и

ремонт отдельных деталей. После проведения испытаний определяют

скоростную внешнюю характеристику двигателя. В заключение двигатель разбирают

для выявления состояния его основных деталей и микрометража по одной и той же

программе и в одинаковых условиях, что и первичный. 3.3.10. Двигатель считают не выдержавшим

испытания на безотказность: при наличии отказов, для устранения

которых требуется разборка двигателя со снятием головки цилиндров или масляного

картера, или крышки распределительных зубчатых колес, или маховика; при появлении стуков, опасных для

дальнейшей работы двигателя; если в процессе проведения и после

окончания испытаний двигатель не может без замены деталей продолжать работу на

любых рабочих режимах; при снижении мощности или ухудшении

экономичности, происшедшими во время испытаний на безотказность, более чем на

5% по сравнению с показателями, полученными перед испытаниями на безотказность; при расходе масла свыше пределов,

указанных в технических условиях на двигатель; при снижении давления масла за нижний

предел, установленный в технических условиях на двигатель. 3.3.9, 3.3.10. (Измененная редакция, Изм.

N 4.) 3.3.11. При выходе из строя во время

испытаний внешних агрегатов (деталей), поставляемых смежными предприятиями

(генератор, свеча зажигания, форсунка, вентиляторный ремень и т.п.), эти агрегаты

(детали) заменяют и продолжают испытания. Такие замены фиксируют в протоколе

испытаний и в заключении о результатах испытаний. При выходе из строя во время испытаний

какого-либо внешнего агрегата (детали), за исключением свечей зажигания, более

двух раз двигатель считают не выдержавшим испытания. (Измененная редакция, Изм. N 1.) 3.4. При определении скоростных

характеристик дизелей определяют дымность отработавших газов по ГОСТ

17.2.2.01-84. 4. ОБРАБОТКА

РЕЗУЛЬТАТОВ ИСПЫТАНИЙ 4.1. (Исключен, Изм. N 1.) 4.2. Результаты измерений и расчетов

заносят в протокол. Результаты измерений деталей вносят в

карты микрометража, формы которых приведены в рекомендуемом Приложении 6. 4.3. По данным измерений, полученным при

испытании двигателя, а также по результатам расчетов величин, определяемых

аналитически, строят графики. Опытные точки наносят на график (например, (Измененная редакция, Изм. N 1.) 4.4. Крутящий момент двигателя

где l - плечо весового устройства тормоза, м. 4.5. Среднее эффективное давление

где

i - число цилиндров. (Измененная редакция, Изм. N 4.) 4.6. Эффективная мощность двигателя нетто

где n - частота вращения коленчатого вала

в (Измененная редакция, Изм. N 1.) 4.7. При испытании двигателей с искровым

зажиганием, работающих при полностью открытом дросселе, и дизелей, работающих

при полной подаче топлива, мощность, крутящий момент и среднее эффективное

давление приводят к стандартным условиям: атмосферное давление температура воздуха относительная влажность воздуха температура дизельного топлива плотность дизельного топлива Допускается приводить к следующим

стандартным условиям: атмосферное давление температура воздуха относительная влажность воздуха температура дизельного топлива плотность дизельного топлива Для приведения к стандартным условиям

полученное при испытаниях значение мощности, крутящего момента и среднего

эффективного давления умножают на поправочный коэффициент К:

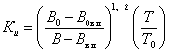

где (Измененная редакция, Изм. N 1, 2.) 4.7.1. Для двигателей с искровым

зажиганием поправочный коэффициент

где В - атмосферное давление при

испытаниях, кПа;

Т - температура воздуха на входе в

двигатель при испытаниях, °С. Давление водяных паров определяют в том

же помещении, где испытывается двигатель. Для определения давления водяных

паров приведен график на черт. 6 рекомендуемого Приложения 3 и в табл. 1

настоящего стандарта. Таблица 1 ──────────────────────┬────┬────┬────┬────┬────┬─────┬─────┬────── Температура воздуха,│ 0 │ 10 │ 20 │ 30 │ 40 │ 50 │ 60 │ 70 °С │ │ │ │ │ │ │ │ ──────────────────────┼────┼────┼────┼────┼────┼─────┼─────┼────── Давление насыщенного│0,6 │1,2 │2,3 │4,2 │7,4 │12,3 │19,9 │31,2 водяного пара, кПа │ │ │ │ │ │ │ │ (Измененная редакция, Изм. N 1, 4.) 4.7.2. (Исключен, Изм. N 1.) 4.7.3. Формулы п. 4.7.1 применяют в

пределах температур от 283 К (+10 °С) до 313 К (+40 °С). Если поправочный

коэффициент больше 1,06 или меньше 0,96, то он может быть использован, но

значение этого коэффициента, значения давления и температуры всасываемого

воздуха должны быть указаны в протоколе испытаний. Для двигателей с автоматически

регулируемой температурой всасываемого воздуха абсолютную температуру Т

определяют измерением температуры воздуха на входе в карбюратор после

регулирующего устройства. (Измененная редакция, Изм. N 1.) 4.7.4 - 4.7.6 (Исключены, Изм. N 1.) 4.7.7. Для дизелей поправочный

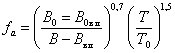

коэффициент

где

4.7.8. Коэффициент для дизелей без наддува и с наддувом от

нагнетателя с механическим приводом

для дизелей с турбонаддувом с охлаждением

или без охлаждения нагнетаемого воздуха

4.7.9. Коэффициент

где q - цикловая подача, мг/л, рабочего

объема двигателя, мг/л х цикл; r - отношение давления на выпуске к

давлению на впуске компрессора (для двигателей без наддува r = 1). Формула действительна для 40 мг/л х цикл <= для для 4.7.10. Поправочный коэффициент

Если значения поправочного коэффициента

выходят за эти пределы, то атмосферные условия, а также значения К должны быть

указаны в протоколе испытаний. 4.7.7 - 4.7.10. (Измененная редакция,

Изм, N 4.) 4.8. Определение расхода жидкого топлива для объемного способа измерения

где V - объем мерного сосуда, см3;

для весового способа измерения

где G - масса дозы топлива,

израсходованной за время измерения, г. 4.9. Определение расхода сжатого или

сжиженного газа (для газовых двигателей) при взвешивании баллона с газом

где при применении газового счетчика

где 4.10. Удельный расход топлива g в г/кВт x

ч или в г/л.с. x ч должен рассчитываться по формуле

где N - мощность, определенная при испытаниях,

кВт или л.с. При определении удельного расхода топлива

двигателей с искровым зажиганием при полностью открытом дросселе в формуле

используется приведенная мощность, при определении удельного расхода топлива

дизелей при полной подаче топлива в формуле используются приведенная мощность и

приведенный расход топлива. 4.9, 4.10. (Измененная редакция, Изм. N

1.) 4.11. Определение расхода воздуха

где

4.12. Запас крутящего момента М в

процентах определяют по формуле

где

4.13. Условное среднее давление

внутренних потерь для метода прокручивания коленчатого вала

двигателя

где р - показания измерительных весов

тормоза, Н или кгс; а - коэффициент, равный для метода выключения цилиндров

где давления, полученного при выключенном

данном цилиндре. (Измененная редакция, Изм. N 1.) 4.14. Условный механический к.п. д. для метода прокручивания коленчатого вала

двигателя

где N - мощность нетто (брутто) при

данной частоте вращения, полученная при определении скоростной характеристики

двигателя, кВт или л.с.;

для метода выключения цилиндров

где 5. ОБЪЕМ ИСПЫТАНИЙ 5.1. При периодических испытаниях

определяют: номинальную мощность брутто, максимальный

крутящий момент брутто, внешние скоростные характеристики мощности и крутящего

момента брутто; для двигателей, снабженных ограничителем частоты вращения,

скоростную характеристику определяют дважды - с включенным и выключенным

ограничителем. Для двигателя серийного изготовления номинальную мощность

брутто, максимальный крутящий момент брутто и внешние скоростные характеристики

считают подтвержденными, если значения мощности и крутящего момента,

определенные при номинальной и других рабочих частотах вращения и приведенные к

стандартным атмосферным условиям, отличаются от указанных в

нормативно-технической документации на двигатель или автомобиль в пределах +/-

5%; нагрузочную характеристику при частоте

вращения, соответствующей максимальному крутящему моменту брутто двигателя

(комплектация в соответствии с обязательным Приложением 2); характеристику холостого хода

(комплектация по обязательному Приложению 2 с обязательной установкой на

двигателях с искровым зажиганием воздухоочистителя). Для двигателей воздушного охлаждения

допускается определение характеристик с комплектацией в соответствии с

обязательным Приложением 1. 5.2. При приемочных испытаниях

определяют: номинальные мощности брутто и нетто,

максимальные крутящие моменты брутто и нетто, внешние скоростные характеристики

мощности и крутящего момента брутто и нетто; для двигателей, снабженных

ограничителем частоты вращения, скоростную характеристику определяют дважды - с

включенным и выключенным ограничителем; номинальную мощность, максимальный

крутящий момент и внешнюю скоростную характеристику считают подтвержденными,

если значения мощности и крутящего момента, определенные при номинальной и

других рабочих частотах вращения и приведенных к стандартным атмосферным

условиям, отличаются от указанных в нормативно-технической документации на

двигатель или автомобиль в пределах +/- 2%; нагрузочные характеристики не менее чем

при трех различных частотах вращения коленчатого вала и в том числе при характеристику холостого хода

(комплектация в соответствии с обязательным Приложением 2, а также всеми

дополнительными агрегатами, входящими в комплектность двигателя данной

модификации); условные механические потери; равномерность работы цилиндров; безотказность работы двигателя. 5.1., 5.2. (Измененная редакция, Изм. N

1, 2.) 5.3. Допускается увеличение объема

испытаний по п. 5.1, а также увеличение или уменьшение объема испытаний по п.

5.2, при этом причину изменений указывают в отчете (технической справке) по

испытаниям. 5.4. Массу двигателя определяют по п. 18

справочного Приложения 5. Приложение 1 Обязательное КОМПЛЕКТАЦИЯ ДВИГАТЕЛЯ ПРИ ОПРЕДЕЛЕНИИ МОЩНОСТИ

НЕТТО ───────────────────────────────────┬────────────────────────────── Серийное оборудование и устройства│ Примечания ───────────────────────────────────┼────────────────────────────── 1. Система впуска: │ Система впуска испытываемо- воздухоочиститель │го двигателя должна быть смон- глушитель шума впуска │тирована вместе с ним на стен- впускной трубопровод │де. Допускается проведение │испытаний без воздухоочистите- │ля, с измерительными устройст- │вами на входе и т.п. В этом │случае необходимо, чтобы дав- │ление во впускном трубопроводе │не отличалось более чем на │100 Па (1 мбар) от предельно- │го значения, установленного в │технических условиях на двига- │тель, и чтобы не произошло │изменения характера протекания │характеристик двигателя более │чем на +/- 1% во всем диапа- │зоне частот вращения подогрев горючей смеси │ При ручной регулировке подогрев всасываемого воздуха │подогрев должен быть установ- │лен для летнего времени и для │прогретого двигателя 2. Карбюратор │ Должен быть отрегулирован в │соответствии с техническими │условиями на двигатель. Изме- │нения регулировки в процессе │испытания не допускаются 3. Вентиляция картера │ Если это оборудование серий- │ного двигателя 4. Ограничитель частоты вращения │ Если это оборудование серий- │ного двигателя 5. Топливный насос низкого │ Если это оборудование серий- давления │ного двигателя 6. Топливный насос высокого │ Должен быть отрегулирован в давления │соответствии с техническими │условиями на двигатель. Изме- │нения регулировки в процессе │испытания не допускаются 7. Топливные фильтры │ Если это оборудование │серийного двигателя 8. Система выпуска: │ Система выпуска испытываемо- выпускной коллектор │го двигателя должна быть трубопроводы от выпускного │смонтирована вместе с ним на коллектора до глушителя │стенде. Допускается применение глушитель шума выпуска │системы выпуска, отличающейся │от серийной, но равнозначной │ей по аэродинамическому │сопротивлению и по резонанс- │ной настройке. Выпускная │система стенда не должна │создавать в месте присоедине- │ния к системе выпуска двига- │теля давление, отличающееся │от атмосферного(а при проведе- │нии испытаний в помещении с │кондиционированным воздухом от │давления, установленного в │нем) более чем на 1 кПа │(10 мбар) за исключением слу- │чаев, когда предприятие-изго- │товитель дает согласие на │более высокое давление 9. Заглушка системы выпуска для │ Должна быть снята или зафик- торможения двигателем (для │сирована в полностью открытом дизелей) │положении 10. Система жидкостного │ Радиатор, вентилятор, кожух охлаждения: │вентилятора, водяной насос и вентилятор │термостат должны размещаться кожух вентилятора │на стенде так же, как на радиатор │автомобиле. Циркуляция охлаж- водяной насос │дающей жидкости должна термостат │осуществляться при помощи │водяного насоса двигателя. │Охлаждение должно │осуществляться либо радиатором │двигателя, либо в наружном │контуре, при условии, что │потери в контуре и давление на │входе в насос будут, примерно, │равны потерям и давлению в │системе охлаждения двигателя. │Жалюзи радиатора должны быть │открыты. Допускается определе- │ние мощности двигателя без │вентилятора. В этом случае │мощность, потребляемая венти- │лятором, должна быть определе- │на отдельно от двигателя. При │этом вентилятор должен быть │смонтирован с радиатором дви- │гателя и кожухом вентилятора │так же, как и на автомобиле. │Потребляемая при этом мощность │должна быть определена при той │же частоте вращения, при кото- │рой определяют мощность двига- │теля, и вычтена из мощности, │определяемой без вентилятора. │Отключаемый вентилятор должен │быть включен. Термостат может │быть открыт. │ При проведении испытаний │двигателя допускается обдув │двигателя автономным вентиля- │тором 11. Генератор │ Нагрузка генератора должна │быть ограничена приборами │электрооборудования, установ- │ленными на испытываемом двига- │теле, включая электрический │вентилятор охлаждения (или │эквивалентные им нагрузки). │Нагрузка генератора зарядкой │аккумулятора не допускается 12. Система наддува: │ Если это оборудование компрессор │серийного двигателя промежуточный теплообменник │ насос или вентилятор теплообмен- │ ника │ 13. Система зажигания │ Угол опережения зажигания │должен быть отрегулирован в │соответствии с техническими │условиями на двигатель. Изме- │нения регулировки в процессе │испытания не допускаются 14. Устройства для снижения │ Если это оборудование серий- токсичности отработавших газов │ного двигателя (Измененная редакция, Изм. N 1.) Приложение 2 Обязательное КОМПЛЕКТАЦИЯ ДВИГАТЕЛЯ ПРИ ОПРЕДЕЛЕНИИ МОЩНОСТИ

БРУТТО ───────────────────────────────────┬────────────────────────────── Серийное оборудование и устройства│ Примечания ───────────────────────────────────┼────────────────────────────── 1. Система впуска: │ впускной трубопровод │ воздухоочиститель │ Необходимость определяется глушитель шума впуска │предприятием-изготовителем 2. Подогрев горючей смеси │ При ручной регулировке подо- (всасываемого воздуха) │грев устанавливают для летнего │времени и для прогретого дви- │гателя 3. Система выпуска: │ По усмотрению предприятия- выпускной коллектор │изготовителя применяют систе- │му выпуска двигателя в полной │комплектации (или систему рав- │нозначную ей по аэродинамичес- │кому сопротивлению и резонанс- │ной настройке) 4. Топливоподкачивающий насос │ Если это оборудование серий- │ного двигателя 5. Карбюратор │ Может быть отрегулирован в │соответствии с рекомендуемой │предприятием-изготовителем │мощностной регулировкой. Изме- │нения регулировки в процессе │испытания не допускаются 6. Топливный насос высокого │ Может быть отрегулирован в давления │соответствии с рекомендуемой │предприятием-изготовителем │мощностной регулировкой. │Изменение регулировки в │процессе испытания не │допускается 7. Система охлаждения: │ водяной насос │ термостат │ Может быть демонтирован вентилятор │ Вентилятор только для двига- │телей воздушного охлаждения. │Мощность, расходуемая на │привод вентилятора, определен- │ная при тех же частотах враще- │ния, при тех же сопротивлениях │сети прибавляют к измеренной │мощности двигателя. Допускает- │ся обдув двигателя с жидкост- │ным охлаждением автономным │вентилятором 8. Электрооборудование: │ Нагрузка генератора должна генератор │быть ограничена минимально не- │обходимыми приборами электро- │оборудования. Зарядка аккуму- │ляторных батарей во время ис- │пытаний не допускается 9. Система зажигания │ Может быть отрегулирована в │соответствии с рекомендуемой │предприятием-изготовителем │мощностной характеристикой │угла опережения зажигания 10. Система наддува: │ Если это оборудование компрессор │серийного двигателя промежуточный теплообменник │ насос или вентилятор теплообмен- │ ника │ 11. Устройства для снижения │ Необходимость определяется токсичности отработавших газов │предприятием-изготовителем (Измененная редакция, Изм. N 1.) Приложение 3 Рекомендуемое Скоростная внешняя характеристика двигателя -------------------------------------------------------------- (марка, модель, N) -------------------------------------------------------------- (особенности испытания и условия) Черт. 1 Скоростная характеристика с регуляторной ветвью двигателя -------------------------------------------------------------- (марка, модель, N) -------------------------------------------------------------- (особенности испытания и условия) Черт. 2 Скоростные частичные характеристики двигателя (при различных положениях дросселя) -------------------------------------------------------------- (марка, модель, N) -------------------------------------------------------------- (особенности испытания и условия) Черт. 3 Характеристика холостого хода двигателя -------------------------------------------------------------- (марка, модель, N) -------------------------------------------------------------- (особенности испытания и условия) Черт. 4 -1 Нагрузочная характеристика двигателя n = мин -------------------------------------------------------------- (марка, модель, N) -------------------------------------------------------------- (особенности испытания и условия) Черт. 5 Относительная влажность воздуха Черт. 6 Приложение 4 Рекомендуемое

Черт.

Примечания. 1. Направление 2. Число поясов устанавливают в

зависимости от высоты цилиндра. 3. Пояс I - верхний. 4. Описание дефектов и состояния рабочей

поверхности - на обороте. ────────┬───────────┬────────────────────────────────────┬──────── N │Направления│ Пояс │Отклоне- цилиндра│ измерений ├──┬──┬───┬──┬──┬──┬───┬────┬──┬──┬──┤ние от │ │ I│II│III│IV│ V│VI│VII│VIII│IX│ X│XI│цилинд- │ ├──┴──┴───┴──┴──┴──┴───┴────┴──┴──┴──┤ричности │ │ Диаметр │ ────────┼──┬────────┼──┬──┬───┬──┬──┬──┬───┬────┬──┬──┬──┼──────── I │S │До испы-│ │ │ │ │ │ │ │ │ │ │ │ │ 1│тания │ │ │ │ │ │ │ │ │ │ │ │ │ ├────────┼──┼──┼───┼──┼──┼──┼───┼────┼──┼──┼──┼──────── │ │После │ │ │ │ │ │ │ │ │ │ │ │ │ │испыта- │ │ │ │ │ │ │ │ │ │ │ │ │ │ния │ │ │ │ │ │ │ │ │ │ │ │ ├──┼────────┼──┼──┼───┼──┼──┼──┼───┼────┼──┼──┼──┼──────── │S │До испы-│ │ │ │ │ │ │ │ │ │ │ │ │ 2│тания │ │ │ │ │ │ │ │ │ │ │ │ │ ├────────┼──┼──┼───┼──┼──┼──┼───┼────┼──┼──┼──┼──────── │ │После │ │ │ │ │ │ │ │ │ │ │ │ │ │испыта- │ │ │ │ │ │ │ │ │ │ │ │ │ │ния │ │ │ │ │ │ │ │ │ │ │ │ ├──┼────────┼──┼──┼───┼──┼──┼──┼───┼────┼──┼──┼──┼──────── │ │ │ │ │ │ │ │ │ │ │ │ │ │

Черт.

Примечания. 1. Высоту канавки измеряют в

четырех точках 2. Отсчет канавок ведут от днища поршня. 3. Описание дефектов и состояния рабочей

поверхности - на обороте. ────────┬─────────┬─────────────────────────────────────────────── N │ Точка │ Номер канавки цилиндра│измерения├───────────┬───────────┬───────────┬─────────── │ │ I │ II │ III │ IV │ ├───────────┴───────────┴───────────┴─────────── │ │ Высота канавки │ ├─────┬─────┬─────┬─────┬─────┬─────┬─────┬───── │ │до │после│до │после│до │после│до │после │ │испы-│испы-│испы-│испы-│испы-│испы-│испы-│испы- │ │тания│тания│тания│тания│тания│тания│тания│тания ────────┼─────────┼─────┼─────┼─────┼─────┼─────┼─────┼─────┼───── │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │

Черт.

Примечания. 1. Диаметр отверстий измеряют

в поясах I, II, III, IV, расположенных от края бобышки на расстоянии 1/4 длины

отверстия в двух плоскостях - перпендикулярно и параллельно оси наружной

поверхности поршня. 2. Первая бобышка - со стороны радиатора. 3. Описание дефектов и состояния рабочей

поверхности отверстий в бобышках - на обороте. ────┬────┬─────────────────────────────────┬───────────────────────────────── N │Нап-│ Бобышка N 1 │ Бобышка N 2 ци- │рав-├────────────────┬────────────────┼────────────────┬──────────────── лин-│ле- │ До испытания │После испытания │ До испытания │После испытания дра │ния ├─────────┬──────┼─────────┬──────┼─────────┬──────┼─────────┬────── │из- │ Пояс │Откло-│ Пояс │Откло-│ Пояс │Откло-│ Пояс │Откло- │ме- ├────┬────┤нение ├────┬────┤нение ├────┬────┤нение ├────┬────┤нение │ре- │ I │ II │от ци-│ III│ IV │от ци-│ I │ II │от ци-│ III│ IV │от ци- │ний │l =│l =│линд- │l =│l =│линд- │l =│l =│линд- │l =│l =│линд- │ │ 1 │ 2 │ричн. │ 3 │ 4 │ричн. │ 1 │ 2 │ричн. │ 3 │ 4 │ричн. │ ├────┴────┤ ├────┴────┤ ├────┴────┤ ├────┴────┤ │ │ Диаметр │ │ Диаметр │ │ Диаметр │ │ Диаметр │ │ │отверстия│ │отверстия│ │отверстия│ │отверстия│ ────┼────┼─────────┼──────┼─────────┼──────┼─────────┼──────┼─────────┼────── │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │

Черт.

Примечания. 1. Измерения диаметра юбки

производят в трех поясах (3 мм от верхней кромки, в поясе наибольшего ее

диаметра и 3 - 5 мм от нижней кромки) и в 20 направлениях по таблице. Отсчет направлений ведут от оси отверстия

для пальца со стороны, обращенной к радиатору. 2. Описание дефектов и состояния рабочей

поверхности юбки - на обороте. N ци- │

Пояс │0°- │10°- │20°- │30°- │40°-

│45°- │50°- │60°- │70°- │80°- │90°- │100°-

│110°- │120°- │130°- │135°- │140°- │150°- │160°-

│170°- линдра│

│ 180°│ 190°│ 200°│ 210°│ 220°│ 225°│

230°│ 240°│ 250°│ 260°│ 270°│ 280°│

290°│ 300°│ 310°│

315°│ 320°│ 330°│

340°│ 350° │ ├─────┴─────┴─────┴─────┴─────┴─────┴─────┴─────┴─────┴─────┴─────┴──────┴──────┴──────┴──────┴──────┴──────┴──────┴──────┴────── │ │

Диаметральный размер юбки ──────┼────┬──────┼─────┬─────┬─────┬─────┬─────┬─────┬─────┬─────┬─────┬─────┬─────┬──────┬──────┬──────┬──────┬──────┬──────┬──────┬──────┬────── │

I │До ис-│ │

│ │ │

│ │ │

│ │ │

│ │ │ │ │ │ │ │ │ │ │пыта- │ │

│ │ │

│ │ │

│ │ │

│ │ │ │ │ │ │ │ │ │ │ния

│ │ │

│ │ │

│ │ │

│ │ │ │ │ │ │ │ │ │ │ │ ├──────┼─────┼─────┼─────┼─────┼─────┼─────┼─────┼─────┼─────┼─────┼─────┼──────┼──────┼──────┼──────┼──────┼──────┼──────┼──────┼────── │ │После │ │

│ │ │

│ │ │

│ │ │

│ │ │ │ │ │ │ │ │ │

│испы- │ │ │

│ │ │

│ │ │

│ │ │ │ │ │ │ │ │ │ │ │ │тания │ │

│ │ │

│ │ │

│ │ │

│ │ │ │ │ │ │ │ │ ├────┼──────┼─────┼─────┼─────┼─────┼─────┼─────┼─────┼─────┼─────┼─────┼─────┼──────┼──────┼──────┼──────┼──────┼──────┼──────┼──────┼────── │ II │До

ис-│ │ │

│ │ │

│ │ │

│ │ │ │ │ │ │ │ │ │ │ │ │пыта- │ │

│ │ │

│ │ │

│ │ │

│ │ │ │ │ │ │ │ │ │ │ния

│ │ │

│ │ │

│ │

│ │ │

│ │ │ │ │ │ │ │ │ │ ├──────┼─────┼─────┼─────┼─────┼─────┼─────┼─────┼─────┼─────┼─────┼─────┼──────┼──────┼──────┼──────┼──────┼──────┼──────┼──────┼────── │ │После │ │ │

│ │ │

│ │ │

│ │ │ │ │ │ │ │ │ │ │ │ │испы- │ │

│ │ │

│ │ │

│ │ │

│ │ │ │ │ │ │ │

│ │ │тания │ │

│ │ │

│ │ │

│ │ │

│ │ │ │ │ │ │ │ │

Черт.

Примечания. 1. Наружный диаметр пальца

измеряют в двух взаимно перпендикулярных направлениях. 2. Первый пояс - со стороны радиатора. 3. Описание дефектов и состояния рабочей

поверхности - на обороте. ────────┬───────┬───────────────────────────────────────┬───────── N │Направ-│ Пояс │Отклоне- цилиндра│ления

├─────────┬─────────┬─────────┬─────────┤ние

от │изме- │

I │ II │ III │ IV │цилинд- │рений │

l = │

l = │

l = │

l = │ричности │ │

1 │ 2 │ 3 │

4

│ │ ├─────────┴─────────┴─────────┴─────────┤ │ │ Диаметр пальца │ │ ├───┬─────┬───┬─────┬───┬─────┬───┬─────┤ │ │до │после│до │после│до

│после│до │после│ │ │ис-│испы-│ис-│испы-│ис-│испы-│ис-│испы-│ │ │пы-│тания│пы-│тания│пы-│тания│пы-│тания│ │ │та-│ │та-│ │та-│ │та-│ │ │ │ния│ │ния│ │ния│ │ния│ │ ────────┼───────┼───┼─────┼───┼─────┼───┼─────┼───┼─────┼───────── │ │

│ │ │

│ │ │

│ │ │ │

│ │ │

│ │ │

│ │

Черт.

Примечания. 1. Радиальную толщину

поршневого кольца измеряют в пяти точках: против прорези (3), с двух сторон под

углом 90° к первому направлению (2 и 4) и с двух сторон под углом 30° к оси

прорези (1 и 5). 2. Счет колец ведут от днища поршня. ─────┬───────┬─────────────────────────────────────────────────────────────────────────────── NN │Точки │ NN

колец порш-│изме-

├───────────────┬───────────────┬───────────────┬───────────────┬─────────────── ней │рений │ I

│ II │ III

│ IV │ V │кольца

├─────┬─────┬───┼─────┬─────┬───┼─────┬─────┬───┼─────┬─────┬───┼─────┬─────┬─── │(см. │до

│после│из-│до │после│из-│до │после│из-│до │после│из-│до │после│из- │чертеж)│испы-│испы-│нос│испы-│испы-│нос│испы-│испы-│нос│испы-│испы-│нос│испы-│испы-│нос │ │тания│тания│ │тания│тания│ │тания│тания│ │тания│тания│ │тания│тания│ ─────┼───────┼─────┼─────┼───┼─────┼─────┼───┼─────┼─────┼───┼─────┼─────┼───┼─────┼─────┼─── │ │ │

│ │ │

│ │ │

│ │ │

│ │ │

│ │ │ │

│ │ │

│ │ │

│ │ │

│ │ │

│

Черт.

Примечания. 1. Высоту поршневого кольца

измеряют в пяти точках: напротив замка (3), под углом 90° (2 и 4) и под углом

30° к оси замка (1 и 5). 2. Счет колец ведут от днища поршня. 3. Описание дефектов и рабочего состояния

колец - на обороте. ─────┬───────┬─────────────────────────────────────────────────────────────────────────────── NN │Точки │ NN

колец порш-│изме-

├───────────────┬───────────────┬───────────────┬───────────────┬─────────────── ней │рений │

I │ II

│ III │ IV

│ V │ ├─────┬─────┬───┼─────┬─────┬───┼─────┬─────┬───┼─────┬─────┬───┼─────┬─────┬─── │ │до │после│из-│до │после│из-│до │после│из-│до │после│из-│до │после│из- │ │испы-│испы-│нос│испы-│испы-│нос│испы-│испы-│нос│испы-│испы-│нос│испы-│испы-│нос │ │тания│тания│ │тания│тания│ │тания│тания│ │тания│тания│ │тания│тания│ ─────┼───────┼─────┼─────┼───┼─────┼─────┼───┼─────┼─────┼───┼─────┼─────┼───┼─────┼─────┼─── │ │ │

│ │ │

│ │ │

│ │ │

│ │ │

│ │ │ │

│ │ │

│ │ │

│ │ │

│ │ │

│

Черт.

Примечания. 1. Измерение теплового зазора

в замке поршневого кольца производят на кольце, вставленном в эталонную оправку

диаметром, равным номинальному диаметру цилиндра. Точность измерения 0,02 мм. 2. Упругость колец определяют на

специальных весах. 3. Массу колец определяют на технических

весах с точностью до 0,01 г. ─────┬─────┬───────────────────────────────────┬─────────────────┬───────────────── NN │ NN

│ Зазор в

замке │ Упругость,

│ Масса, кг порш-│колец├─────────────────┬─────────────────┤ кгс

│ ней │ │в свободном сос- │в рабочем

состо- │ │ │ │тоянии l = │янии

l = │ │ │ │ своб

│ раб │ │ │ ├─────┬─────┬─────┼─────┬─────┬─────┼─────┬─────┬─────┼─────┬─────┬───── │ │до

│после│изме-│до

│после│изме-│до

│после│изме-│до

│после│изме- │ │испы-│испы-│нение│испы-│испы-│нение│испы-│испы-│нение│испы-│испы-│нение │ │тания│тания│зазо-│тания│тания│зазо-│тания│тания│упру-│тания│тания│массы │ │

│ │ра │

│ │ра │

│ │гости│ │

│ ─────┼─────┼─────┼─────┼─────┼─────┼─────┼─────┼─────┼─────┼─────┼─────┼─────┼───── │ │

│ │ │ │

│ │ │

│ │ │

│ │ │

│ │ │

│ │ │

│ │ │

│ │

Черт.

Примечания. 1. Шатунные шейки коленчатого

вала по внешнему диаметру измеряют в двух поясах по двум или трем направлениям

(через 90° или 60° каждое). Первое направление для всех шатунных шеек

расположено в плоскости кривошипа, к которому относится данная шатунная шейка. 2. Пояса расположены у концов шейки на

расстоянии 1/4 ее общей длины. Первый пояс - со стороны радиатора. Твердость

... 3. Описание дефектов и состояния рабочей

поверхности - на обороте. ────┬───────┬───────────────┬───────────────┬───────────┬───────── NN │Направ-│ Пояс

│ Пояс │

Износ │Наиболь- шеек│ления

│ I l = │ II l

= │ │шее │изме- │

1 │ 2

│ │отклоне- │рений ├─────┬─────┬───┼─────┬─────┬───┼─────┬─────┤ние

от │ │до │после│из-│до │после│из-│наи- │сред-│цилинд- │ │испы-│испы-│нос│испы-│испы-│нос│боль-│ний │ричности │ │тания│тания│ │тания│тания│ │ший

│ │ ────┼───────┼─────┼─────┼───┼─────┼─────┼───┼─────┼─────┼───────── │ │ │

│ │ │

│ │ │

│ │ │ │

│ │ │

│ │ │

│

Черт.

Примечания. 1. Коренные шейки по внешнему

диаметру измеряют в двух поясах по двум или трем направлениям (через 90° или

60° каждое). Первое направление для всех коренных шеек расположено в плоскости

кривошипа 1-й шатунной шейки. 2. Пояса расположены у концов шейки на

расстоянии 1/4 ее общей длины. Первый пояс - со стороны радиатора. Твердость... 3. Описание дефектов и состояния рабочей

поверхности - на обороте. ────┬───────┬───────────────┬───────────────┬───────────┬───────── NN │Направ-│ Пояс I

│ Пояс II │

Износ │Наиболь- шеек│ления

│ l = │ l

= │ │шее │изме- │

1 │ 2

│ │отклоне- │рений ├─────┬─────┬───┼─────┬─────┬───┼─────┬─────┤ние

от │ │до │после│из-│до │после│из-│наи- │сред-│цилинд- │ │испы-│испы-│нос│испы-│испы-│нос│боль-│ний │ричности │ │тания│тания│ │тания│тания│ │ший

│ │ ────┼───────┼─────┼─────┼───┼─────┼─────┼───┼─────┼─────┼───────── │ │ │

│ │ │

│ │ │

│ │ │ │

│ │ │

│ │ │

│

Черт.

Примечания. 1. Шатунные подшипники по

внутреннему диаметру измеряют в двух поясах по трем направлениям:

перпендикулярно к плоскости разъема и под углом 60° от этого направления в обе

стороны. 2. Пояса расположены у торцов подшипника

на расстоянии 1/4 его общей длины. Первый пояс - со стороны радиатора. 3. Описание дефектов и состояния рабочей

поверхности - на обороте. ────┬───────┬───────────────┬───────────────┬───────────┬───────── NN │Наиме-

│ Пояс I │

Пояс II │ Износ

│Наиболь- под-│нования│ l

= │ l

= │ │шее шип-│изме-

│ 1 │ 2

│ │отклоне- ни- │рений

├─────┬─────┬───┼─────┬─────┬───┼─────┬─────┤ние

от ков │

│до │после│из-│до │после│из-│наи- │сред-│цилинд- │ │испы-│испы-│нос│испы-│испы-│нос│боль-│ний │ричности │ │тания│тания│ │тания│тания│ │ший

│ │ ────┼───────┼─────┼─────┼───┼─────┼─────┼───┼─────┼─────┼───────── │ │ │

│ │ │

│ │ │

│ │ │ │

│ │ │

│ │ │

│

Черт.

Примечания. 1. Коренные подшипники по

внутреннему диаметру измеряют в двух поясах по трем направлениям:

перпендикулярно к плоскости разъема и под углом 60° от этого направления в обе

стороны. 2. Пояса расположены у торцов подшипника

на расстоянии 1/4 его общей длины. Первый пояс - со стороны радиатора. ────┬───────┬───────────────┬───────────────┬───────────┬───────── NN │Направ-│ Пояс I

│ Пояс II │

Износ │Наиболь- под-│ления

│ l = │ l

= │ │шее шип-│изме-

│ 1 │ 2

│ │отклоне- ни- │рений

├─────┬─────┬───┼─────┬─────┬───┼─────┬─────┤ние

от ков │

│до │после│из-│до │после│из-│наи- │сред-│цилинд- │ │испы-│испы-│нос│испы-│испы-│нос│боль-│ний │ричности │ │тания│тания│ │тания│тания│ │ший

│ │ ────┼───────┼─────┼─────┼───┼─────┼─────┼───┼─────┼─────┼───────── │ │ │

│ │ │

│ │ │

│ │ │ │

│ │ │

│ │ │

│

Черт. Вкладыши с кольцевой масляной канавкой Вкладыши без масляной канавки ─────┬───────┬───────────────────────────────────────────────────────────────┬───────────┬─ NN │Направ-│ Верхняя половина

вкладыша │ Износ

│ вкла-│ления

├───────────────┬───────────────┬───────────────┬───────────────┤ │ дышей│изме-

│ Пояс I │

Пояс II │ Пояс III

│ Пояс IV │ │ │рений │

l = │

l = │ l

= │ l

= │ │ │ │ 1

│ 2

│ 3 │ 4

│ │ │ ├─────┬─────┬───┼─────┬─────┬───┼─────┬─────┬───┼─────┬─────┬───┼─────┬─────┼─ │ │до │после│из-│до │после│из-│до │после│из-│до │после│из-│наи- │сред-│ │ │испы-│испы-│нос│испы-│испы-│нос│испы-│испы-│нос│испы-│испы-│нос│боль-│ний │ │ │тания│тания│ │тания│тания│ │тания│тания│ │тания│тания│ │ший

│ │ │ ├─────┼─────┼───┼─────┼─────┼───┼─────┼─────┼───┼─────┼─────┼───┼─────┼─────┼─ │ │ │

│ │ │

│ │ │

│ │ │

│ │ │

│ │ │ │

│ │ │

│ │ │

│ │ │

│ │ │

│

Примечания. 1. Вкладыши, имеющие скосы,

измеряют по толщине S, 2. Пояса находятся на расстоянии 2 - 3 мм

от торцов и в середине вкладыша или на расстоянии 2 - 3 мм от масляной канавки.

Первый пояс - со стороны радиатора. 3. Расстояние А от плоскости стыков,

определяющее радиальное направление измерений толщины 4. У вкладышей, не имеющих скосов,

измеряют вместо толщины 5. Описание дефектов и состояния рабочей

поверхности - на обороте. ─┬───────────────────────────────────────────────────────────────┬───────────┬─ │ Нижняя половина

вкладыша │ Износ

│ ─┼───────────────┬───────────────┬───────────────┬───────────────┤ │ │ Пояс I

│ Пояс II │

Пояс III │ Пояс IV

│ │ │ l

= │ l

= │ l

= │ l

= │ │ │ 1

│ 2 │ 3

│ 4 │ │ ─┼─────┬─────┬───┼─────┬─────┬───┼─────┬─────┬───┼─────┬─────┬───┼─────┬─────┼─ │до │после│из-│до │после│из-│до │после│из-│до │после│из-│наи- │сред-│ │испы-│испы-│нос│испы-│испы-│нос│испы-│испы-│нос│испы-│испы-│нос│боль-│ний │ │тания│тания│ │тания│тания│ │тания│тания│ │тания│тания│ │ший

│ │ ─┼─────┼─────┼───┼─────┼─────┼───┼─────┼─────┼───┼─────┼─────┼───┼─────┼─────┼─ │ │

│ │ │

│ │ │

│ │ │

│ │ │

│ │ │

│ │ │

│ │ │

│ │ │

│ │ │

│

Черт. Вкладыш с кольцевой масляной канавкой Вкладыш без масляной канавки ─────┬───────┬───────────────────────────────────────────────────────────────┬───────────┬─ NN │Направ-│ Верхний вкладыш │ Износ

│ вкла-│ления

├───────────────┬───────────────┬───────────────┬───────────────┤ │ дышей│изме-

│ Пояс I │

Пояс II │ Пояс III

│ Пояс IV │ │ │рений │

l = │

l = │ l

= │ l

= │ │ │ │ 1

│ 2 │ 3

│ 4 │ │ │ ├─────┬─────┬───┼─────┬─────┬───┼─────┬─────┬───┼─────┬─────┬───┼─────┬─────┼─ │ │до │после│из-│до │после│из-│до │после│из-│до │после│из-│наи- │сред-│ │ │испы-│испы-│нос│испы-│испы-│нос│испы-│испы-│нос│испы-│испы-│нос│боль-│ний │ │ │тания│тания│ │тания│тания│ │тания│тания│ │тания│тания│ │ший

│ │ │ ├─────┼─────┼───┼─────┼─────┼───┼─────┼─────┼───┼─────┼─────┼───┼─────┼─────┼─ │ │ │

│ │ │

│ │ │

│ │ │

│ │ │

│ │ │ │

│ │ │

│ │ │

│ │ │

│ │ │

│

Примечания. 1. Вкладыши, имеющие скосы,

измеряют по толщине S, 2. Пояса находятся на расстоянии 2 - 3 мм

от торцов и в середине вкладыша или на расстоянии 2 - 3 мм от масляной канавки.

Первый пояс - со стороны радиатора. 3. Расстояние А от плоскости стыков,

определяющее радиальное направление измерений толщины 4. У вкладышей, не имеющих скосов,

измеряют вместо толщины 5. Описание дефектов и состояния рабочей

поверхности - на обороте. ─┬───────────────────────────────────────────────────────────────┬───────────┬─ │ Нижний вкладыш │ Износ

│ ─┼───────────────┬───────────────┬───────────────┬───────────────┤ │ │ Пояс I

│ Пояс II │

Пояс III │ Пояс IV

│ │ │ l

= │ l

= │ l

= │ l

= │ │ │ 1

│ 2 │ 3

│ 4 │ │ ─┼─────┬─────┬───┼─────┬─────┬───┼─────┬─────┬───┼─────┬─────┬───┼─────┬─────┼─ │до │после│из-│до │после│из-│до │после│из-│до │после│из-│наи- │сред-│ │испы-│испы-│нос│испы-│испы-│нос│испы-│испы-│нос│испы-│испы-│нос│боль-│ний │ │тания│тания│ │тания│тания│ │тания│тания│ │тания│тания│ │ший

│ │ ─┼─────┼─────┼───┼─────┼─────┼───┼─────┼─────┼───┼─────┼─────┼───┼─────┼─────┼─ │ │

│ │ │

│ │ │

│ │ │

│ │ │

│ │ │

│ │ │

│ │ │

│ │ │

│ │ │

│

Черт.

Примечания. 1. Внутренний диаметр втулки

измеряют в двух взаимно перпендикулярных направлениях по двум поясам. 2. Пояса расположены у торцов втулки на

расстоянии 1/4 ее общей длины. Первый пояс - со стороны радиатора. ────┬───────┬───────────────┬───────────────┬───────────┬───────── NN │Направ-│ Пояс I

│ Пояс II │

Износ │Наиболь- вту-│ления

│ l = │ l

= │ │шее лок │изме-

│ 1 │ 2

│ │отклоне- │рений ├─────┬─────┬───┼─────┬─────┬───┼─────┬─────┤ние

от │ │до │после│из-│до │после│из-│наи- │сред-│цилинд- │ │испы-│испы-│нос│испы-│испы-│нос│боль-│ний │ричности │ │тания│тания│ │тания│тания│ │ший

│ │ ────┼───────┼─────┼─────┼───┼─────┼─────┼───┼─────┼─────┼───────── │ │ │

│ │ │

│ │ │

│ │ │ │

│ │ │

│ │ │

│

Черт.

Примечания. 1. Пояса расположены на

расстоянии 5 мм от торцов шейки. 2. Описание дефектов и состояния рабочей

поверхности - на обороте. ────┬───────┬───────────────┬───────────────┬───────────┬───────── NN │Направ-│ Пояс I

│ Пояс II │

Износ │Наиболь- шеек│ления

│ l = │ l

= │ │шее │изме- │

1 │ 2

│ │отклоне- │рений ├─────┬─────┬───┼─────┬─────┬───┼─────┬─────┤ние

от │ │до │после│из-│до │после│из-│наи- │сред-│цилинд- │ │испы-│испы-│нос│испы-│испы-│нос│боль-│ний

│ричности │ │тания│тания│ │тания│тания│ │ший

│ │ ────┼───────┼─────┼─────┼───┼─────┼─────┼───┼─────┼─────┼───────── │ │ │

│ │ │

│ │ │

│ │ │ │

│ │ │

│ │ │

│

Черт.

Примечания. 1. Пояса расположены на

расстоянии 5 мм от торцов кулачка. 2. Описание дефектов и состояния рабочей

поверхности - на обороте. ────┬───────┬───────────────────┬───────────────────┬───────────── NN │Направ-│ Пояс I │ Пояс II

│ Износ ку- │ления

│ l =

│ l =

│ лач-│изме-

│ 1 │ 2 │ ков │рений

├───────┬─────┬─────┼───────┬─────┬─────┼─────┬─────── │ │до │после│износ│до │после│износ│наи- │средний │

│испыта-│испы-│

│испыта-│испы-│

│боль-│ │ │ния │тания│ │ния │тания│ │ший

│ ────┼───────┼───────┼─────┼─────┼───────┼─────┼─────┼─────┼─────── │ │ │ │

│ │ │

│ │ │ │ │ │

│ │ │

│ │

Черт.

Твердость торца ..... Твердость стержня

... Примечание. Дефекты и состояние рабочей

поверхности - на обороте. ────┬───────┬───────────────────┬───────────────────┬───────────── NN │Направ-│ Пояс I │ Пояс II │

Износ кла-│ления

│ l = │ l

= │ па- │изме-

│ 1 │ 2 │ нов │рений

├───────┬─────┬─────┼───────┬─────┬─────┼─────┬─────── │ │до │после│износ│до │после│износ│наи- │средний │ │испыта-│испы-│ │испыта-│испы-│ │боль-│ │ │ния │тания│ │ния │тания│ │ший

│ ────┼───────┼───────┼─────┼─────┼───────┼─────┼─────┼─────┼─────── │ │ │ │

│ │ │

│ │ │ │ │ │

│ │ │

│ │

Черт.

Примечания. 1. Внутренний диаметр втулки

измеряют в двух поясах по двум взаимно перпендикулярным направлениям: в

вертикальной плоскости и горизонтальной плоскости. 2. Пояса расположены на расстояниях от

торцов втулки, равных 1/4 длины втулки. Первый пояс - со стороны маховика. 3. Описание дефектов и состояния рабочей

поверхности - на обороте. ────┬───────┬───────────────┬───────────────┬───────────┬───────── NN │Направ-│ Пояс I

│ Пояс II │

Износ │Наиболь- под-│ления

│ l = │ l

= │ │шее шип-│изме-

│ 1 │ 2

│ │отклоне- ни- │рений

├─────┬─────┬───┼─────┬─────┬───┼─────┬─────┤ние

от ков │

│до │после│из-│до │после│из-│наи- │сред-│цилинд- │ │испы-│испы-│нос│испы-│испы-│нос│боль-│ний │ричности │ │тания│тания│ │тания│тания│ │ший

│ │ ────┼───────┼─────┼─────┼───┼─────┼─────┼───┼─────┼─────┼───────── │ │ │

│ │ │

│ │ │

│ │ │ │

│ │ │

│ │ │

│

Черт.

Примечания. 1. Внутренний диаметр

направляющей измеряют в двух поясах по двум взаимно перпендикулярным

направлениям в продольной 2. Пояса расположены на расстоянии от

торцов направляющей, равных 1/6 длины направляющей. Первый пояс - со стороны,

противоположной камере сгорания. 3. Описание дефектов и состояния рабочей

поверхности - на обороте. ─────┬───────┬───────────────────────────────┬───────────┬──────── NN │Направ-│ Номера поясов │ Износ

│Наиболь- на- │ления ├───────────────┬───────────────┤ │шее прав-│изме-

│ Пояс I │

Пояс II │ │отклоне- ля- │рений │

l = │ l

= │ │ние от ющей │

│ 1 │ 2

│ │цилинд- │ ├─────┬─────┬───┼─────┬─────┬───┼─────┬─────┤ричности │ │до │после│из-│до │после│из-│наи- │сред-│ │ │испы-│испы-│нос│испы-│испы-│нос│боль-│ний │ │ │тания│тания│ │тания│тания│ │ший

│ │ ─────┼───────┼─────┼─────┼───┼─────┼─────┼───┼─────┼─────┼──────── │ │ │

│ │ │

│ │ │

│ │ │ │

│ │ │

│ │ │

│ Приложение 5 Справочное ПОЯСНЕНИЕ И ОБОЗНАЧЕНИЕ ТЕРМИНОВ, ИСПОЛЬЗУЕМЫХ В НАСТОЯЩЕМ СТАНДАРТЕ ────────────────────────────┬───────────────────────────────────── Термин и его

обозначение │

Пояснение ────────────────────────────┼───────────────────────────────────── 1. Мощность

нетто N , кВт │ Эффективная

мощность, снятая с

н │коленчатого вала

(или его эквивален- (л.с.) │та) двигателя,

изготовленного, │отрегулированного

и обкатанного в │соответствии

с технической докумен- │тацией,

утвержденной в установленном │порядке на

двигатель при полностью │открытом

дросселе у двигателя с │искровым

зажиганием и при полной │подаче

топлива у дизеля, при уком- │плектованности

двигателя серийным │оборудованием

и устройствами по │обязательному

Приложению 1. 2. Мощность

брутто N , кВт│ Эффективная

мощность, снятая с

б │коленчатого вала (или

его эквивален- (л.с.) │та) двигателя,

изготовленного, │отрегулированного

и обкатанного в │соответствии

с технической докумен- │тацией,

утвержденной в установленном │порядке на

двигатель при полностью │открытом

дросселе у двигателя с │искровым

зажиганием и при полной │подаче

топлива у дизеля, при уком- │плектованности

двигателя серийным │оборудованием

и устройствами по │обязательному

Приложению 2. 3. Условная

индикаторная │ Разность между мощностью нетто (или мощность цилиндра N , кВт │мощностью брутто) и мощностью, раз-

1 │виваемой этим же

двигателем при этой (л.с.) │же частоте

вращения, но при выключен- │ном в одном

из цилиндров зажигании │(или при

прекращении подачи топлива в │один из

цилиндров). 4. (Исключен,

Изм. N 1.) │ 5. Условная

мощность │ Мощность, затрачиваемая на преодо- механических потерь N , кВт │ление трения в

двигателе, на приведе-

т │ние в действие

устройств, обслуживаю- (л.с.) │щих двигатель, и

на насосные потери. 6. Максимальный

крутящий │ Установленный техническими усло- момент M Н

х м │виями на двигатель

максимальный кру- к.н

max │тящий момент при

указываемой частоте (кгс х м) нетто │вращения коленчатого вала

(или его │эквивалента)

двигателя, изготовлен- │ного,

отрегулированного и обкатанного │в

соответствии с технической докумен- │тацией,

утвержденной в установленном │порядке, при

полностью открытом дрос- │селе у

двигателя с искровым зажига- │нием и при

полной подаче топлива у │дизелей, при

укомплектованности дви- │гателя

серийным оборудованием и │устройствами

по обязательному │Приложению

1; оборудование, не обслу- │живающее

двигатель, но потребляющее │его

мощность, должно быть отключено │или снято, а

в том случае, если это │не

предусмотрено конструкцией, должно │работать без

нагрузки. 7. Максимальный

крутящий │ Установленный техническими усло- момент брутто М

, │виями на двигатель

максимальный кру-

к.б max │тящий момент

при указываемой частоте Н х м (кгс х м) │вращения коленчатого вала

(или его │эквивалента)

двигателя, изготовлен- │ного,

оборудованного и обкатанного в │соответствии

с технической докумен- │тацией,

утвержденной в установленном │порядке, при

полностью открытом дрос- │селе у

двигателей с искровым зажига- │нием и при

полной подаче топлива у │дизелей, при

укомплектованности дви- │гателя

серийным оборудованием и │устройствами

по обязательному │Приложению

2; оборудование, не обслу- │живающее

двигатель, но потребляющее │его

мощность, должно быть снято или │отключено, а

в том случае, если это │не

предусмотрено конструкцией, должно │работать без нагрузки. 8. Запас

крутящего │ Отношение разности между максималь- момента М, % │ным значением крутящего

момента по │скоростной

характеристике и значе- │нием крутящего

момента, соответству- │ющего

максимальной мощности, к значе- │нию

крутящего момента, соответству- │ющего

максимальной мощности. 9. Минимальная

рабочая │ Наименьшая частота вращения колен- частота вращения n

, │чатого вала при

полностью открытом

min │дросселе у

двигателя с искровым зажи- -1 │ганием и при

полной подаче топлива у мин │дизеля, при

которой двигатель рабо- │тает

устойчиво не менее 10 мин. 10.

Максимальная рабочая │ Наибольшая частота вращения колен- частота вращения n

, │чатого вала при

полностью открытом

max │дросселе у

двигателя с искровым зажи- -1 │ганием и при

полной подаче топлива у мин │дизеля,

установленная в технических │условиях на

двигатель. 11. Частота

вращения, │ Частота вращения коленчатого вала, соответствующая максималь- │при которой двигатель развивает мак- ному крутящему моменту │симальный крутящий момент.

-1 │ двигателя n , мин

│

М │ к max │ 12.

Максимальная частота │ Наибольшая частота вращения холос- вращения холостого хода │того хода, установленная в

техничес-

-1 │ких условиях

на двигатель. n ,

мин │ х.х. max │ 13. Минимальная

частота │ Минимальная частота вращения холос- вращения холостого хода │того хода, установленная в

техничес-

-1 │ких условиях

на двигатель и обеспе- n ,

мин │чивающая устойчивую

работу двигателя х.х. min │на холостом ходу не

менее 10 мин. 14. Часовой

расход │ Масса топлива, расходуемого в 1 ч топлива G ,

кг/ч │на заданном режиме

работы двигателя. r │ 15. Удельный

расход топ- │ Масса топлива, расходуемого в лива g, г/кВт х ч │двигателе в 1 ч, отнесенная к

соот- (г/л.с. х

ч) │ветствующей

приведенной мощности, │развиваемой

двигателем. Удельный рас- │ход топлива газовых

двигателей допус- │кается

выражать как удельный расход │энергии,

Дж/кВт х ч (кал/л.с. х ч). 16. Коэффициент

равномер- │ Отношение наименьшей

условной инди- ности работы цилиндров │каторной мощности одного из

цилинд- Дельта │ров к наибольшей

условной индикатор- │ной мощности

одного из цилиндров │данного

двигателя. 17. Условный механический

│ Отношение мощности нетто

(брутто) к.п.д. эта │двигателя к его

условной индикатор- м │ной мощности. 18. Масса

двигателя G , │

Масса двигателя с маховиком, карте-

дв │ром маховика, водяным

насосом, венти- кг │лятором,

шкивами и ремнями привода │вентилятора,

с масляным насосом и с │масляными

фильтрами, с карбюратором,

│топливным насосом,

свечами зажигания, │распределителем

и катушкой зажигания │(для

двигателей с искровым зажигани- │ем) или с

форсунками, насосом высо- │кого давления, подкачивающей

помпой, │топливными

фильтрами, свечами накала │(для

дизелей), с впускным и выпускным │трубопроводами,

нагнетателем, возду- │хоочистителем и

стартером (при усло- │вии, если

вышеперечисленные агрегаты │и детали

установлены непосредственно │на

двигателе), но без сцепления, │радиатора

системы охлаждения, масля- │ного

радиатора (если он не встроен в │двигатель),

глушителя и его труб, │автомобильного

компрессора, генерато- │ра, насоса

гидроусилителя руля, пред- │пускового

подогревателя, без охлажда- │ющей

жидкости и масла, без деталей │крепления

двигателя. 19. Номинальная

мощность │Установленная

техническими условиями брутто N │на двигатель

мощность брутто при ра-

ном.б │боте

двигателя с номинальной частотой │вращения. 20. Номинальная

мощность │Установленная

техническими условиями нетто N │на двигатель

мощность нетто при ра- ном.н │боте двигателя с

номинальной частотой │вращения. 21. Номинальная

частота │Частота вращения

коленчатого вала, вращения n │установленная

техническими условиями

ном │на

двигатель для номинальной │мощности. Примечание. При указании массы двигателя,

комплектация которого отличается от указанной в п. 18, должно быть отмечено

отличие по номенклатуре составных частей. (Измененная редакция, Изм. N 1.) Приложение 6 Рекомендуемое ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА ДВИГАТЕЛЯ 1. Марка, модель двигателя 2. Год выпуска 3. Порядковый номер двигателя 4. Предприятие-изготовитель. Предприятие

или организация, разработавшая конструкцию 5. Габаритные и установочные размеры

двигателя 6. Тип двигателя (бензиновый, дизель,

газовый) 7. Число тактов 8. Число и расположение цилиндров;

порядок работы цилиндров 9. Расположение и число клапанов в

цилиндре 10. Направление вращения коленчатого вала 11. Рабочий объем двигателя, л 12. Диаметр цилиндра, мм 13. Ход поршня, мм 14. Степень сжатия 15. Мощность нетто, кВт и л.с. 16. Мощность брутто, кВт и л.с. 17. Максимальное среднее эффективное

давление, Н/м2 и кгс/см2 18. Максимальный крутящий момент нетто, Н

х м и кгс х м 19. Максимальная рабочая частота

вращения, 20. Частота вращения при максимальном

крутящем моменте, 21. Максимальная частота вращения

холостого хода, 22. Минимальная частота вращения

холостого хода, 23. Сорт топлива (рекомендуемый и

заменители) 24. Сорт масла (рекомендуемый и

заменители) 25. Масса двигателя, кг 26. Минимальный удельный расход топлива

(по скоростной внешней характеристике), г/кВт х ч и г/л.с. х ч нетто (брутто) 27. Фазы газораспределения с указанием

зазоров в клапанах и теплового состояния двигателя: впуск (начало, конец)

выпуск (начало, конец) 28. Карбюратор (модель и число) 29. Воздухоочиститель (тип и число) 30. Наличие и тип ограничителя частоты

вращения 31. Тип топливной аппаратуры дизеля (тип

топливного насоса, регулятора, частоты вращения, регулятора опережения впрыска,

распылителя, форсунки, подкачивающего насоса, установочный угол опережения

впрыска, минимальное и номинальное давление начала впрыска) 32. Наличие наддува 33. Тип нагревателя 34. Наличие системы подогрева воздуха 35. Тип топливной аппаратуры системы

впрыска бензинового двигателя (тип топливного насоса, распылителя, форсунки,

подкачивающего насоса, блока управления, минимальное и номинальное давление

впрыска) 36. Тип топливной аппаратуры газового

двигателя (тип газового смесителя, редуктора, испарителя, фильтров,

вспомогательного бензинового карбюратора) 37. Давление и температура масла в

главной магистрали при указанной частоте вращения и минимальной частоте

вращения холостого хода 38. Емкость системы смазки, л Примечание. При необходимости указывают и

количество масла, л, требующееся при смене масла 39. Тип системы охлаждения 40. Охлаждающая жидкость 41. Вентилятор (тип, расположение и

привод) 42. Емкость жидкостной системы охлаждения

двигателя 43. Генератор (тип, модель) 44. Номинальное напряжение 45. Распределитель зажигания (модель,

тип) 46. Катушка зажигания (модель, число и

место установки) 47. Запальные свечи (тип, модель и размер

резьбы; зазор между электродами) 48. Устройства для снижения токсичности

отработавших газов 49. Температура охлаждающей жидкости на

выходе из рубашки системы охлаждения 50. Максимальная температура головки

цилиндров или другой точки двигателя (для двигателей воздушного охлаждения) (Измененная редакция, Изм. N 2.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||