| Введен в действие Постановлением Госстандарта СССР от 25 февраля 1980 г. N 876 ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР ПЛАСТМАССЫ МЕТОД ОПРЕДЕЛЕНИЯ ПОВЕДЕНИЯ ПЛАСТМАСС ПРИ КОНТАКТЕ С РАСКАЛЕННЫМ СТЕРЖНЕМ Plastics. Method for the determination of

plastics behaviour in contact with incandescent bar ГОСТ 10456-80 (СТ СЭВ 894-78) Группа Л29 Постановлением Государственного комитета

СССР по стандартам от 25 февраля 1980 г. N 876 срок действия установлен с 01.07.1980

до 01.12.1987. Взамен ГОСТ 10456-69. Настоящий стандарт распространяется на

пластмассы и устанавливает метод определения поведения пластмасс при контакте с

раскаленным стержнем. Стандарт не распространяется на ячеистые

пластмассы. Сущность метода заключается в определении

длины поврежденной (обуглившейся) части образца и времени его горения в

результате соприкосновения образца с поверхностью стержня из кремниевого

карборунда, нагретого до 1228 +/- 5 K (955 +/- 5 °C). Метод не применим для оценки пожароопасности пластмасс. Стандарт полностью соответствует СТ СЭВ 894-78. 1. ОТБОР ОБРАЗЦОВ 1.1. Способ и режим изготовления образцов

должны соответствовать требованиям нормативно-технической документации на

пластмассу. 1.2. В качестве образцов используют

бруски длиной от 120 до 130, шириной 10 +/- 0,2 и толщиной 4 +/- 0,2 мм. Допускается применение образцов длиной

80, шириной 10 +/- 0,2 и толщиной 4 +/- 0,2 мм. 1.3. Для испытания отбирают пять

образцов. На каждом образце перпендикулярно продольной оси образца на

расстоянии 95 мм от того конца, который будет поджигаться, наносят линии-метки

по всей ширине поверхностей. При применении образцов длиной 80 мм линию-метку

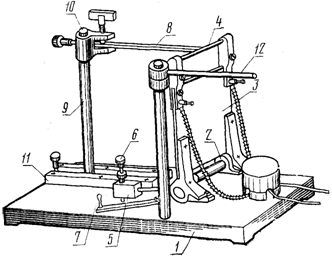

наносят на расстоянии 70 мм. 2. АППАРАТУРА Прибор со стержнем каления (см. черт. 1 -

2) состоит из основных узлов, указанных ниже: горизонтально расположенный стержень

каления из кремниевого карборунда диаметром 8 +/- 1 мм и длиной рабочего

(раскаленного) участка 100 +/- 5 мм с металлизированными концами, через которые

подается переменный или постоянный ток, с применением регулировочного

трансформатора и амперметра или ваттметра для контроля мощности накала, которая

равняется примерно 350 Вт; держатель стержня каления, установленный

на подшипниках вращения, способный поворачиваться вокруг горизонтальной оси.

Держатель состоит из пластины из изоляционного материала (асбест, керамика) с

двумя зажимами, в которые вставляются металлизированные концы стержня каления; держатель образца, укрепленный на стойке,

перемещаемый на опорной плите при помощи салазок с целью обеспечения испытания

образцов различной длины; установочный стержень диаметром 8 мм,

предназначенный для предварительной настройки положения торцовой поверхности

образца по отношению к стержню каления; противовес, осуществляющий прижим стержня

каления к образцу с усилием, равным 0,3 Н; ограничительный винт, ограничивающий

понижение противовеса и путь стержня каления в процессе сгорания образца до 5

мм.

1 - опорная плита; 2 - подшипники вращения; 3 - изоляционная пластина держателя стержня

каления; 4 - стержень каления; 5 - противовес; 6 -

ограничительный винт; 7 - рычаг; 8 - образец; 9 - стойка

держателя образца; 10 - держатель образца (зажим); 11 -

салазки; 12 - установочный металлический стержень Черт. 1

1 - опорная плита; 2 - подшипники вращения; 3 - изоляционная пластина держателя стержня

каления; 4 - стержень каления; 5 - противовес; 6 -

ограничительный винт; 7 - рычаг; 8 - образец; 9 - стойка

держателя образца; 10 - держатель образца (зажим); 11 -

салазки; 12 - установочный металлический стержень Черт. 2 Секундомер по ГОСТ 5072-79. Прибор для измерения длины с ценой

деления 0,1 мм с погрешностью не более 0,05 мм. Средства для контроля температуры стержня

каления: термометр термоэлектрический по ГОСТ

6616-74; пирометр оптический по ГОСТ 5.278-73,

фольга серебряная (99,8%), толщиной около 0,06 мм по ГОСТ 8400-57. Шкаф вытяжной. 3. ПРОВЕДЕНИЕ

ИСПЫТАНИЯ 3.1. Испытание проводят в вытяжном шкафу

при температуре 296 +/- 2 K (23 +/- 2 °C). Дым, образующийся во время

испытания, отсасывают только после окончания испытания. Узел держателя

стержня каления устанавливают в нерабочем положении, а на его место подводят

установочный стержень, затем закрепляют образец таким образом, чтобы между

зажимом и меткой на образце оставалось не менее 10 мм, а торцовая часть образца

по всей ширине прилегала к установочному стержню, после чего установочный

стержень отводят в первоначальное положение. Стержень каления, находящийся в нерабочем

положении, нагревают до температуры 1228 +/- 5 K (955 +/- 5 °C) и поддерживают

эту температуру постоянной. Контроль температуры проводят с помощью термопары,

либо оптического пирометра, либо по плавлению серебряной фольги, наложенной на

стержень каления. После того, как стержень каления будет

иметь температуру 1228 +/- 5 K (955 +/- 5 °C), его переводят в рабочее

положение, поворачивая до соприкосновения с торцовой поверхностью образца,

включают секундомер. Через 180 с держатель стержня каления переводят в

нерабочее положение и с этого момента измеряют время горения образца. Как

только передний край пламени достигнет метки на образце, испытание прекращают и

пламя гасят. Если образец гаснет раньше, чем передний край пламени достигнет

метки на образце, то испытание прекращают не ранее чем через 30 с после

удаления стержня каления. Если образец не горит (нет видимого пламени), то

испытание прекращают через 30 с после удаления стержня каления. После испытания измеряют расстояние между

контрольной меткой и границей сгоревшей (обуглившейся) поверхности образца на

обеих поверхностях по ширине образца. В расчет принимают наименьшее из этих

двух измерений. 4. ОБРАБОТКА

РЕЗУЛЬТАТОВ 4.1. Среднее время горения определяют как

среднее арифметическое времени горения пяти образцов. 4.2. Длину поврежденной (обуглившейся)

части каждого образца (L) в миллиметрах вычисляют по формуле L = 95 - l, где l - наименьшее расстояние между

контрольной меткой и границей сгоревшей (обуглившейся) части образца, мм. При применении образцов длиной 80 мм

длину поврежденной части (L) каждого образца в миллиметрах вычисляют по формуле L = 70 - l. 4.3. Среднюю длину поврежденной

(обуглившейся) части определяют как среднее арифметическое длин поврежденной

(обуглившейся) части пяти образцов. 4.4. Протокол испытания должен содержать

следующие данные: вид и наименование материала; способ и режим изготовления; размеры образцов; среднее время горения в секундах; среднюю поврежденную (обуглившуюся) длину

в миллиметрах; особые наблюдения в ходе испытания

(трудная загораемость, образование дыма, изменение

цвета, плавление без горения, капание горящих частиц, коробление, усадка и

т.п.); дату испытания; обозначение настоящего стандарта. |