| Введен в действие Постановлением Госстандарта СССР от 24 сентября 1979 г. N 3645 ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР ПРЕОБРАЗОВАТЕЛИ ТЕРМОЭЛЕКТРИЧЕСКИЕ КАБЕЛЬНЫЕ ТИПОВ КТХАС, КТХАСп, КТХКС ТЕХНИЧЕСКИЕ УСЛОВИЯ Metal sheath

thermoelectric temperature transducers of КТХАС, КТХАСп, КТХКС types. Specifications ГОСТ 23847-79* Группа П24 ОКП 421152, 421153 (в ред. Изменения N 2, утв. Постановлением

Госстандарта СССР от 06.05.1991 N 637) Постановлением Государственного комитета

СССР по стандартам от 24 сентября 1979 г. N 3645 срок введения установлен с

01.01.1981. Проверен в 1985 г. Постановлением

Госстандарта от 27.09.1985 N 3112 срок действия продлен до 01.01.1991. Переиздание (декабрь 1985 г.) с

Изменением N 1, утвержденным в сентябре 1985 г. (ИУС 12-85). Настоящий стандарт распространяется на

кабельные термоэлектрические преобразователи (далее - термопреобразователи)

типов КТХАС, КТХАСп, КТХКС с хромель-алюмелевыми термоэлектродами,

предназначенные для измерения температуры от минус 50 до плюс 1300 °C, и с

хромель-копелевыми термоэлектродами для измерения температуры от минус 50 до

плюс 800 °C газообразных, жидких и твердых сред, не агрессивных к материалу

(коррозионно-стойкая сталь или сплав) оболочек термопреобразователей. (Измененная редакция, Изм. N 1). Все требования стандарта являются

обязательными. (абзац введен Изменением N 2, утв. Постановлением Госстандарта СССР от

06.05.1991 N 637) 1. ТИПЫ, ОСНОВНЫЕ

ПАРАМЕТРЫ И РАЗМЕРЫ 1.1. Кабельные термопреобразователи

должны изготовляться следующих типов: КТХАС - кабельный термопреобразователь

хромель-алюмелевый в стальной оболочке; КТХАСп - кабельный термопреобразователь

хромель-алюмелевый в оболочке из жаропрочного сплава; КТХКС - кабельный термопреобразователь

хромель-копелевый в стальной оболочке. 1.2. Кабельные термопреобразователи

должны изготовляться в следующих исполнениях. 1.2.1. По числу зон измерения: однозонные; многозонные с общим термоэлектродом в

единой оболочке и расположением рабочих спаев в заданных точках по длине

кабельного термопреобразователя (ИМ). 1.2.2. По сечению: круглого постоянного сечения (И, Н); круглого с утоненным рабочим участком

(ИД, НД); круглые с плоским рабочим участком (НП). 1.2.3. По конструкции спая: с изолированным рабочим спаем (И); с неизолированным рабочим спаем (Н). 1.2.4. По материалу оболочки: в стальной оболочке (С); в оболочке из жаропрочного сплава (Сп). 1.3. Типы, конструкция, основные

параметры и размеры кабельных термопреобразователей должны соответствовать

указанным на черт. 1 - 5 и в табл. 1 - 6. Примечание. Длительность и

кратковременность применения термопреобразователей определяются условиями эксплуатации. (в ред. Изменения N 2, утв. Постановлением Госстандарта СССР от

06.05.1991 N 637) Таблица 1 ──────┬──────────────┬─────────────────┬────────────────────────── Типы │Градуировки по│ Наименования │ Материал оболочек │ ГОСТ 3044-84 │ материалов │ │ │ термоэлектродов │ ──────┼──────────────┼─────────────────┼────────────────────────── КТХАС │ХА (K) │Хромель, алюмель │ Коррозионно-стойкая сталь │ │ │(08Х18Н10Т или 12Х18Н10Т) КТХАСп│ХА (K) │Хромель, алюмель │ Жаропрочный сплав ХН78Т │ │ │ КТХКС │ХК (L) │Хромель, копель │ Коррозионно-стойкая сталь │ │ │(08Х18Н10Т или 12Х18Н10Т) (в ред. Изменения N 2, утв. Постановлением Госстандарта СССР от

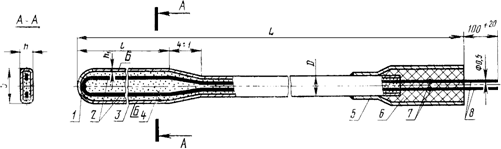

06.05.1991 N 637) Кабельный однозонный термопреобразователь круглого постоянного сечения Термопреобразователь с изолированным рабочим

спаем

а Термопреобразователь с изолированным рабочим

спаем

б Выводы термоэлектродов для кабельных

термопреобразователей диаметрами 1,0 и 1,5 мм

в 1 - рабочий спай; 2 - термоэлектроды; 3 -

оболочка; 4 - втулка; 5 - герметик; 6 - выводы

термоэлектродов; 7 - сварное соединение Черт. 1 Таблица 2 Кабельные однозонные термопреобразователи круглого постоянного сечения (таблица 2 в ред. Изменения N 2, утв.

Постановлением Госстандарта СССР от 06.05.1991 N 637) ───────────────────┬─────────────────────────────────────────────────────── Основные параметры │ Значения параметров и размеров и размеры │ ──────────┬────────┼─────┬────┬────┬────┬─────┬───────┬────────┬─────┬───── Диаметр │ номин. │ 0,9 │1,0 │ 1,3│ 1,5│ 3,0 │ 4,0 │ 4,6 │ 5,0 │ 6,0 кабельного│ │ │ │ │ │ │ │ │ │ термопре- ├────────┼─────┴────┴────┼────┴─────┴───────┴────────┴─────┴───── образова- │ пред. │ +/- 0,04 │ +/- 0,05 теля D, мм│ откл. │ │ ──────────┴────────┼───────────────┴──────────────────┬────────┬─────────── Число │ 2 │ 4 │ 2 термоэлектродов │ │ │ ───────────────────┼─────┬────┬────┬────┬─────┬───────┼────────┼─────┬───── Номинальное │0,025│0,03│0,05│0,06│0,30 │ 0,50 │ 0,44 │0,60 │0,90 сечение термо- │ │ │ │ │ │ │ │ │ электродов, мм2 │ │ │ │ │ │ │ │ │ ──────────┬────────┼─────┼────┼────┼────┼─────┼───────┼────────┼─────┼───── Диаметр │ номин. │0,18 │0,20│0,26│0,27│0,65 │ 0,85 │ 0,75 │0,90 │1,08 термо- ├────────┼─────┴────┴────┴────┴─────┼───────┼────────┼─────┴───── электродов│ пред. │ +/- 0,05 │+/- 0,1│+/- 0,08│ +/- 0,1 d, мм │ откл. │ │ │ │ ──────────┼────────┼─────┬────┬────┬────┬─────┼───────┼────────┼─────┬───── Толщина │ номин. │0,14 │0,15│0,22│0,25│0,35 │ 0,52 │ 0,35 │0,62 │0,75 оболочки ├────────┼─────┴────┴────┴────┴─────┴───────┴────────┴─────┴───── h, мм │ пред. │ -0,05 │ откл. │ ──────────┴────────┼────────────────────┬─────────────┬────────┬─────┬───── Длина термопреоб- │ 100000 │ 50000 │ 25000 │30000│20000 разователя L, мм, │ │ │ │ │ не более │ │ │ │ │ ───────────────────┼─────┬────┬────┬────┼─────┬───────┼────────┼─────┼───── Масса одного метра│ 4,2 │5,2 │8,6 │11,0│39,0 │ 74,0 │ 83,0 │110,0│163,0 термопреобразова- │ │ │ │ │ │ │ │ │ теля, г │ │ │ │ │ │ │ │ │ ──────────┬────────┼─────┴────┼────┴────┼─────┴───────┴────────┴─────┴───── Диапазон │КТХАС-И │От минус │От минус │ От минус 50 до 900 измеряемых│КТХАС-Н │50 до 650 │50 до 700│ температур├────────┼──────────┼─────────┼────────────────────────────────── при │КТХКС-И │От минус │От минус │ От минус 50 до 600 длительном│КТХКС-Н │50 до 400 │50 до 500│ примене- ├────────┼──────────┼─────────┼────────────────────────────────── нии, °C │КТХАСп-И│От минус │От минус │ От минус 50 до 1000 │КТХАСп-Н│50 до 750 │50 до 800│ ──────────┼────────┼──────────┴─────────┴────────────────────────────────── Макси- │КТХАС-И │ 1300 мальная │КТХАС-Н │ измеряемая│КТХАСп-И│ температу-│КТХАСп-Н│ ра при │ │ кратко- ├────────┼─────────────────────────────────────────────────────── временном │КТХКС-И │ 800 примене- │КТХКС-Н │ нии, °C │ │ Кабельный термопреобразователь круглого сечения с утоненным рабочим участком Термопреобразователь с изолированным рабочим

спаем

Выводы термоэлектродов для кабельных

термопреобразователей диаметром 1,0 и 1,5 мм

1 - термоэлектроды; 2 - оболочка; 3 - утоненный

участок; 4 - втулка; 5 - герметик; 6 - выводы

термоэлектродов; 7 - сварное соединение Черт. 2 Таблица 3 Кабельные термопреобразователи круглого сечения с утоненным рабочим участком ──────────────────────────────────────┬──────────────────────────────────── Основные параметры и размеры │ Значения параметров и размеров │ для утоненного рабочего участка │ термопреобразователя D │ 1 ───────────────────────────┬──────────┼────────┬─────────┬────────┬──────── Диаметр кабельного │ 3,0 │ 1,5 │ 1,0 │ 0,8 │ 0,5 термопреобразователя D, мм ├──────────┼────────┤ │ │ │ 1,5 │ - │ │ │ ├──────────┼────────┼─────────┤ │ │ 1,0 │ - │ - │ │ ───────────────────────────┴──────────┼────────┴─────────┴────────┴──────── Предельные отклонения, мм │ +/- 0,05 ───────────────────────────┬──────────┼────────┬─────────┬────────┬──────── Диаметр термоэлектродов │ номин. │ 0,27 │ 0,20 │ 0,14 │ 0,093 утоненного рабочего участка├──────────┼────────┴─────────┴────────┴──────── d , мм │ пред. │ +/- 0,02 1 │ откл. │ ───────────────────────────┼──────────┼────────┬─────────┬────────┬──────── Толщина оболочки │ номин. │ 0,25 │ 0,15 │ 0,12 │ 0,075 утоненного рабочего участка├──────────┼────────┴─────────┴────────┴──────── h, мм │ пред. │ +/- 0,05 │ откл. │ ───────────────────────────┴──────────┼──────────────────────────────────── Максимальная длина утоненного │ 2000 рабочего участка термопреобразователя │ l, мм │ ───────────────────────────┬──────────┼──────────────────────────────────── Диапазоны измеряемых │КТХАС-ИД │ От минус 50 до 650 температур при длительном │КТХАС-НД │ применении, °C ├──────────┼──────────────────────────────────── │КТХКС-ИД │ От минус 50 до 400 │КТХКС-НД │ ├──────────┼──────────────────────────────────── │КТХАСп-ИД │ От минус 50 до 750 │КТХАСп-НД │ ───────────────────────────┼──────────┼──────────────────────────────────── Максимальная температура │КТХАС-ИД │ 1000 при кратковременном │КТХАС-НД │ применении, °C │КТХАСп-ИД │ │КТХАСп-НД │ ├──────────┼──────────────────────────────────── │КТХКС-ИД │ 800 │КТХКС-НД │ (в ред. Изменения N 2, утв. Постановлением Госстандарта СССР от

06.05.1991 N 637) Примечание. Длина термопреобразователя L

приведена в табл. 2. (примечание введено Изменением N 2, утв. Постановлением Госстандарта

СССР от 06.05.1991 N 637) Кабельный термопреобразователь с плоским рабочим

участком

1 - рабочий спай; 2 - термоэлектроды; 3 -

оболочка; 4 - изоляция; 5 - втулка; 6 - герметик; 7 -

сварное соединение; 8 - выводы термоэлектродов; l -

плоский рабочий участок Черт. 3 Таблица 4 Кабельные термопреобразователи с плоским рабочим

участком ───────────────────────────┬─────────────────────────────────────────────── Основные параметры │ Значения параметров и размеров для диаметра D и размеры ├───────────────────────┬─────────────────────── │ 1,5 │ 1,0 ─────────────────┬─────────┼───────┬───────┬───────┼────────┬──────┬─────── Толщина плоского│ номин. │ 0,8 │ 0,5 │ 0,3 │ 0,8 │ 0,5 │ 0,3 рабочего участка ├─────────┼───────┴───────┴───────┴────────┴──────┴─────── h, мм │ пред. │ -0,02 │ откл. │ ─────────────────┼─────────┼───────┬───────┬───────┬────────┬──────┬─────── Ширина плоского │ номин. │ 2,0 │ 2,3 │ 2,8 │ 1,15 │ 1,5 │ 1,8 рабочего участка ├─────────┼───────┴───────┴───────┴────────┴──────┴─────── b, мм │ пред. │ +/- 0,02 │ откл. │ ─────────────────┼─────────┼───────┬───────┬───────┬────────┬──────┬─────── Размеры │ номин. │0,35 x │ 0,4 x │ 0,5 x │ 0,20 x │0,25 x│0,37 x термоэлектродов │ │ 0,14 │ 0,10 │ 0,05 │ 0,17 │ 0,09 │ 0,06 плоского рабочего├─────────┼───────┴───────┴───────┴────────┴──────┴─────── участка, мм │ пред. │ - │ откл. │ ─────────────────┼─────────┼───────┬───────┬───────┬────────┬──────┬─────── Толщина оболочки│ номин. │ 0,16 │ 0,09 │ 0,05 │ 0,16 │ 0,09 │ 0,05 h , мм ├─────────┼───────┴───────┴───────┴────────┴──────┴─────── 1 │ пред. │ - │ откл. │ ─────────────────┼─────────┼─────────────────────────────────────────────── Длина плоского │ номин. │ От 10 до 100 рабочего участка ├─────────┼─────────────────────────────────────────────── l, мм │ пред. │ +/- 1,0 │ откл. │ ─────────────────┼─────────┼─────────────────────────────────────────────── Диапазон │КТХАС-НП │ От минус 50 до 450 измеряемых ├─────────┼─────────────────────────────────────────────── температур при │КТХКС-НП │ От минус 50 до 400 длительном ├─────────┼─────────────────────────────────────────────── применении, °C │КТХАСп-НП│ От минус 50 до 500 ─────────────────┼─────────┼─────────────────────────────────────────────── Максимальная │КТХАС-НП │ 1000 температура при │КТХАСп-НП│ кратковременном ├─────────┼─────────────────────────────────────────────── применении, °C │КТХКС-НП │ 800 (в ред. Изменения N 2, утв. Постановлением Госстандарта СССР от

06.05.1991 N 637) Примечание. Длина термопреобразователя L

приведена в табл. 2. (примечание введено Изменением N 2, утв. Постановлением Госстандарта

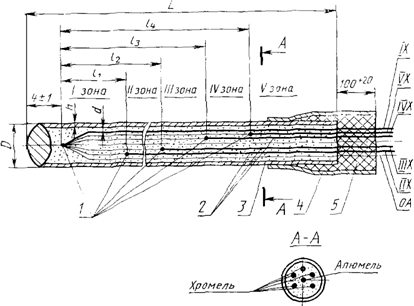

СССР от 06.05.1991 N 637) Кабельный многозонный термопреобразователь

1 - рабочий спай; 2 - термоэлектроды; 3 -

оболочка; 4 - втулка; 5 - герметик; ОА - общий алюминиевый

электрод; IX - VX - хромелевые электроды Черт. 4 Таблица 5 Кабельные многозонные термопреобразователи ────────────────────────┬────────────────────────────────────────────────── Основные параметры │ Значения параметров и размеров и размеры │ ────────────────────────┼──────────┬──────────────────┬──────────────────── Диаметр кабельного │ номин. │ 3,0 │ 6,0 многозонного ├──────────┼──────────────────┴──────────────────── термопреобразователя D, │ пред. │ +/- 0,05 мм │ откл. │ ────────────────────────┴──────────┼──────────────────┬──────────────────── Число рабочих спаев │ 3 │ 5 ─────────────────────┬──┬──────────┼────────┬─────────┼─────────┬────────── Расстояние между │l │ номин. │ 1000 │ 1500 │ 1000 │ 1500 спаями, мм │ 1├──────────┼────────┴─────────┴─────────┴────────── │ │ пред. │ +/- 100 │ │ откл. │ ├──┼──────────┼────────┬─────────┬─────────┬────────── │l │ номин. │ 2000 │ 3000 │ 2000 │ 3000 │ 2├──────────┼────────┴─────────┴─────────┴────────── │ │ пред. │ +/- 100 │ │ откл. │ ├──┼──────────┼──────────────────┬─────────┬────────── │l │ номин. │ - │ 3000 │ 4500 │ 3├──────────┼──────────────────┴─────────┴────────── │ │ пред. │ +/- 100 │ │ откл. │ ├──┼──────────┼──────────────────┬─────────┬────────── │l │ номин. │ - │ 4000 │ 6000 │ 4├──────────┼──────────────────┴─────────┴────────── │ │ пред. │ +/- 100 │ │ откл. │ ─────────────────────┴──┴──────────┼──────────────────┬──────────────────── Число и номинальное сечение │ 4 x 0,125 │ 6 x 0,502 термоэлектродов, мм2 │ │ ────────────────────────┬──────────┼──────────────────┼──────────────────── Количество выводов │ хромель │ 3 │ 5 ├──────────┼──────────────────┴──────────────────── │ алюмель │ 1 ────────────────────────┼──────────┼──────────────────┬──────────────────── Диаметр термоэлектродов│ номин. │ 0,40 │ 0,80 d, мм ├──────────┼──────────────────┼──────────────────── │ пред. │ +/- 0,05 │ +/- 0,10 │ откл. │ │ ────────────────────────┼──────────┼──────────────────┼──────────────────── Толщина оболочки h, мм │ номин. │ 0,35 │ 0,75 ├──────────┼──────────────────┴──────────────────── │ пред. │ - 0,05 │ откл. │ (в ред. Изменения N 2, утв. Постановлением Госстандарта СССР от 06.05.1991 N 637) ────────────────────────┴──────────┼─────────────────────────────────────── Максимальная длина │ 25000 термопреобразователя L, мм │ ───────────────────────────────────┼──────────────┬──────────────────────── Масса одного метра │ 40,0 │ 165,0 термопреобразователя, г │ │ ────────────────────────┬──────────┼──────────────┴──────────────────────── Диапазон измеряемой │КТХАС-ИМ │ От минус 50 до 900 температуры при │КТХКС-ИМ │ От минус 50 до 600 длительном применении, │КТХАСп-ИМ │ От минус 50 до 1000 °C │ │ ────────────────────────┼──────────┼─────────────────────────────────────── Максимальная │КТХАС-ИМ │ 1300 температура при │КТХПСп-ИМ │ кратковременном ├──────────┼─────────────────────────────────────── применении, °C │КТХКС-ИМ │ 800 Примечание. Втулку допускается

изготовлять по чертежу, утвержденному в установленном порядке. Втулка для герметизации выводов кабельных термопреобразователей

Черт. 5 Таблица 6 ─────────────────────────┬─────────┬──────────┬──────────┬──────── D │ D │ D │ D │ L ───────────┬─────────────┤ 1 │ 2 │ 3 │ 2 номин. │ пред. откл. │ │ │ │ ───────────┼─────────────┼─────────┼──────────┼──────────┼──────── 1,0 │ +0,10 │ 1,6 │ 6,0 │ 5,0 │ 30 1,5 │ +0,05 │ 2,1 │ 6,0 │ 5,0 │ 3,0 │ │ 3,6 │ 7,0 │ 6,0 │ ───────────┼─────────────┼─────────┼──────────┼──────────┼──────── 4,0 │ +0,20 │ 4,6 │ 9,0 │ 8,0 │ 35 4,6 │ +0,10 │ 5,2 │ 9,0 │ 8,0 │ 5,0 │ │ 5,6 │ 9,0 │ 8,0 │ 6,0 │ │ 6,6 │ 10 │ 9,0 │ Пример условного обозначения кабельного

термопреобразователя КТХАС-И диаметром 1,0 мм, длиной 4000 мм: Кабельный термопреобразователь КТХАС-И-1

x 4000 ГОСТ 23847-79. То же, КТХАС-ИД общей длиной 4000 мм

диаметром 1,0 мм с утоненным участком диаметром 0,5 мм и длиной 500 мм: Кабельный термопреобразователь

КТХАС-ИД-1/0,5 x 4000/500 ГОСТ 23847-79. То же, КТХАС-НП общей длиной 4000 мм

диаметром 1,0 мм, с плоским рабочим участком толщиной 0,3 мм, длиной 50 мм: Кабельный термопреобразователь

КТХАС-НП-1/0,3 x 4000/50 ГОСТ 23847-79. То же, КТХАС-ИМ диаметром 6,0 мм длиной

20000 мм, с пятью изолированными рабочими спаями и расстоянием между спаями

1000 мм: Кабельный термопреобразователь

КТХАС-ИМ-6-1000 x 20000 ГОСТ 23847-79. 1.4. Дополнительная погрешность кабельных

термопреобразователей не должна превышать 1% под действием нейтронного

облучения интенсивностью потока тепловых нейтронов 1.3, 1.4. (Измененная редакция, Изм. N

1). 1.5. Кабельные термопреобразователи

предназначены для работы в вакууме, при нормальном и избыточном давлении

измеряемой среды до 40 МПа (400 кгс/см2). 1.6. Средний срок сохраняемости

термопреобразователей в условиях хранения Л по ГОСТ 15150-69 в упаковке

изготовителя и вмонтированных в аппаратуру, а также в комплекте ЗИП - не менее

8 лет. (Введен дополнительно, Изм. N 1). 2. ТЕХНИЧЕСКИЕ

ТРЕБОВАНИЯ 2.1. Кабельные термопреобразователи

должны быть изготовлены в соответствии с требованиями настоящего стандарта по

рабочим чертежам, утвержденным в установленном порядке. 2.2. Материал для изготовления

термоэлектродов - проволока по ГОСТ 1790-77 и ТУ 48-21-41-72. (п. 2.2 в ред. Изменения N 2, утв. Постановлением Госстандарта СССР от

06.05.1991 N 637) 2.3. Термоэлектроды в кабельных

термопреобразователях должны быть изолированы друг от друга и от оболочки

минеральной изоляцией. 2.4. Оболочки кабельных

термопреобразователей не должны иметь грубых следов обработки. Допускается

наличие неглубоких поверхностных царапин и рисок, не превышающих 15% от

номинальной толщины стенки. 2.5. Отклонение от прямолинейности

поверхности Б (черт. 3) плоского конца кабельного термопреобразователя не

должно быть более 0,20 мм по всей длине. 2.6. Номинальная статическая

характеристика и пределы допускаемых отклонений термоэлектродвижущей силы

термопар термопреобразователей при температуре свободных концов 0 °C в

диапазоне измеряемых температур должны соответствовать классам допуска 1 и 2 по

ГОСТ 3044-84. (п. 2.6 в ред. Изменения N 2, утв. Постановлением Госстандарта СССР от

06.05.1991 N 637) 2.7. Показатель тепловой инерции

кабельных термопреобразователей Таблица 7 (таблица 7 в ред. Изменения N 2, утв.

Постановлением Госстандарта СССР от 06.05.1991 N 637) ─────────────────────┬──────────────────────────────────────────── Номинальный диаметр │ эпсилон , с, не более термопреобразователя │ бесконечность D, мм ├─────────────────────┬────────────────────── │ для │ для │термопреобразователей│термопреобразователей │ с изолированным │ с неизолированным │ рабочим спаем │ рабочим спаем ─────────────────────┼─────────────────────┼────────────────────── 0,3 │ 0,3 │ 0,2 0,5 │ │ ─────────────────────┼─────────────────────┼────────────────────── 0,8 │ 0,5 │ 0,3 0,9 │ │ 1,0 │ │ ─────────────────────┼─────────────────────┼────────────────────── 1,3 │ 1,3 │ 0,8 1,5 │ 1,5 │ 1,0 3,0 │ 2,5 │ 2,0 4,0 │ 4,0 │ 3,0 4,6 │ 5,0 │ 3,5 5,0 │ 6,0 │ 5,0 6,0 │ 8,0 │ 6,0 2.8. Электрическое сопротивление пары

термоэлектродов кабельных термопреобразователей постоянному току при

температуре (25 +/- 10) °C определяют по формуле

где

Таблица 8 ─────────────────────┬──────────────────────────────┬───────────── Диаметр кабельного │ Сопротивление пары │ Предельные термопреобразователя,│термоэлектродов, пересчитанное│отклонения, % мм │ на 1 м, Ом/м, для сплавов │ ├──────────────┬───────────────┤ │ хромель │ хромель │ │ Т-алюмель │ Т-копель │ ─────────────────────┼──────────────┼───────────────┼───────────── 0,5 │ 78,0 │ 177,0 │ +/- 10 0,8 │ 68,0 │ 155,0 │ 0,9 │ 39,7 │ 45,5 │ 1,0 │ 41,0 │ 51,0 │ 1,3 │ 19,0 │ 21,7 │ 1,5 │ 16,0 │ 16,5 │ 3,0 │ 3,5 │ 3,8 │ 4,0 │ 1,8 │ 2,1 │ 4,6 │ 2,3 │ 2,6 │ 5,0 │ 1,7 │ 2,0 │ 6,0 │ 1,2 │ 1,4 │ Таблица 9 ─────────────────────┬────────────┬───────────────────┬─────────── Номинальный диаметр │Номинальная │Сопротивление пары │Предельные кабельного │ толщина │ термоэлектродов, │отклонения, термопреобразователя │ плоского │ пересчитанное на │ % D, мм │ рабочего │ 1 м, Ом/м, │ │участка, мм │ для сплавов │ │ ├─────────┬─────────┤ │ │ хромель │ хромель │ │ │Т-алюмель│Т-копель │ ─────────────────────┼────────────┼─────────┼─────────┼─────────── 1,0 │ 0,3 │ 48 │ 55 │ +/- 10 1,5 │ 0,3 │ 42 │ 48 │ 1,0 │ 0,5 │ 47 │ 53 │ 1,5 │ 0,5 │ 26 │ 30 │ 1,0 │ 0,8 │ 31 │ 35 │ 1,5 │ 0,8 │ 22 │ 25 │ (п. 2.8 в ред. Изменения N 2, утв. Постановлением Госстандарта СССР от

06.05.1991 N 637) 2.9. Исключен с 1 января 1992 года. -

Изменение N 2, утв. Постановлением Госстандарта СССР от 06.05.1991 N 637. 2.10. Для кабельных термопреобразователей

с изолированным рабочим спаем электрическое сопротивление изоляции между

термоэлектродами и оболочкой должно соответствовать значениям, приведенным в

табл. 10. Таблица 10 ───────────────┬─────────────────────┬──────────────────────────── Температура, °C│ Относительная │Электрическое сопротивление │влажность воздуха, % │ изоляции, Ом, не менее ───────────────┼─────────────────────┼──────────────────────────── │ │ 8 25 │ 30 - 80 │ 5 x 10 │ │ 6 300 │ │ 1 x 10 │ │ 5 600 │ │ 1 x 10 │ │ 4 800 │ │ 2,5 x 10 2.4 - 2.10. (Измененная редакция, Изм. N

1). 2.11. Электрическая изоляция кабельных

термопреобразователей с изолированным рабочим спаем должна выдерживать в

течение 1 мин испытательное напряжение, указанное: в табл. 11 - для однозонных

термопреобразователей круглого постоянного сечения; в табл. 12 - для термопреобразователей с

утоненным рабочим участком круглого сечения; в табл. 13 - для многозонных

термопреобразователей. Таблица 11 ────────────────────────────────────┬───────────────────────────── Номинальный диаметр кабельного │ Испытательное напряжение, В термопреобразователя D, мм │ ────────────────────────────────────┼───────────────────────────── 0,9; 1,0; 1,3 │ 100 (в ред. Изменения N 2, утв. Постановлением Госстандарта СССР от 06.05.1991 N 637) 1,5; 3,0 │ 250 4,0; 4,6; 5,0; 6,0 │ 500 Таблица 12 ───────────────────────┬────────────────────────────┬───────────── Номинальный диаметр │ Номинальный диаметр │Испытательное кабельного │утоненного рабочего участка │напряжение, В термопреобразователя D,│ D , мм │ мм │ 1 │ ───────────────────────┼────────────────────────────┼───────────── 1,0; 1,5; 3,0 │ 0,5; 0,8 │ 50 (в ред. Изменения N 2, утв. Постановлением Госстандарта СССР от

06.05.1991 N 637) Таблица 13 ───────────────────────────────────────────────┬────────────────── Номинальный диаметр многозонного кабельного │ Испытательное термопреобразователя D, мм │ напряжение, В ───────────────────────────────────────────────┼────────────────── 3,0 │ 250 6,0 │ 2.12. Кабельные термопреобразователи

должны быть герметичными. 2.13. Кабельные термопреобразователи

должны быть виброустойчивыми в соответствии с ГОСТ 12997-84. 2.14. Утоненный рабочий участок

кабельного термопреобразователя круглого сечения должен быть гибким и

выдерживать один цикл изгиба на угол 180° вокруг цилиндра диаметром, равным

пятикратному диаметру утоненной рабочей части кабельного термопреобразователя. 2.13, 2.14. (Измененная редакция, Изм. N

1). 2.15. Кабельные термопреобразователи в

упаковке для перевозки должны выдерживать воздействие транспортной тряски,

температуры и относительной влажности по ГОСТ 12997-84. 2.16. Средний срок службы кабельных

термопреобразователей в зависимости от исполнений должен быть не менее

значений, приведенных в табл. 14. Таблица 14 ─────────────────────────────┬──────────────────┬───────────────── Вид исполнения кабельных │ Номинальный │Срок службы, годы термопреобразователей │ диаметр D, мм │ ─────────────────────────────┼──────────────────┼───────────────── Однозонные круглого │0,9; 1,0; 1,3; 1,5│ 2 постоянного сечения │ 3,0; 4,0 │ 3 │ 4,6; 5,0; 6,0 │ 5 (в ред. Изменения N 2, утв. Постановлением Госстандарта СССР от 06.05.1991 N 637) ─────────────────────────────┼──────────────────┼───────────────── С утоненным рабочим участком│ 1,5; 1,0 │ 2 круглого сечения │ 0,8; 0,5 │ 1 ─────────────────────────────┼──────────────────┼───────────────── С плоским рабочим участком │ 0,8; 0,5; 0,3 │ 1 ─────────────────────────────┼──────────────────┼───────────────── Многозонные │ 3,0 │ 3 │ 6,0 │ 5 2.17. Вероятность безотказной работы

кабельных термопреобразователей за время t = 8000 ч должна быть не менее 0,98. (в ред. Изменения N 2, утв. Постановлением Госстандарта СССР от

06.05.1991 N 637) (Измененная редакция, Изм. N 1). 2.18. Отказом кабельных

термопреобразователей считается наличие одного из признаков: обрыв или короткое замыкание цепи

чувствительного элемента; нарушение целостности оболочки; несоответствие требованиям пп. 2.6, 2.10. 2.19. К кабельным термопреобразователям

прилагается паспорт по ГОСТ 2.601-68. Количество экземпляров паспортов

устанавливается по согласованию между изготовителем и потребителем

(заказчиком). 3. ПРАВИЛА ПРИЕМКИ 3.1. Для проверки соответствия кабельных

термопреобразователей требованиям настоящего стандарта устанавливаются

следующие виды испытаний: государственные контрольные; приемосдаточные; периодические; абзац исключен с 1 января 1992 года. -

Изменение N 2, утв. Постановлением Госстандарта СССР от 06.05.1991 N 637. 3.2. Кабельные термопреобразователи

предъявляются к приемке партиями. За партию принимается число термопреобразователей,

изготовленных из одной партии кабеля и предъявленных к приемке по одному

документу. (Измененная редакция, Изм. N 1). 3.3. Государственные контрольные

испытания - по ГОСТ 8.001-80. 3.4. Приемосдаточные испытания проводят в

объеме и последовательности, указанных в табл. 15. Таблица 15 ─────────────────────┬─────────────────────┬────────────────────── Проверяемый параметр │ Номера пунктов │ Число проверяемых ├───────────┬─────────┤ кабельных │технических│ методов │термопреобразователей, │требований │испытаний│ % от предъявляемой │ │ │ партии ─────────────────────┼───────────┼─────────┼────────────────────── 1. Геометрические │2.1 - 2.3 │4.1; 4.7 │ 100 размеры │ │ │ 2. Внешний вид │2.4; 2.5 │4.2; 4.3 │ 100 3. Проверка │2.6 │4.4 │10 (но не менее 3 шт.) метрологических │ │ │ характеристик │ │ │ 4. Показатель │2.7 │4.5 │ 5 (но не менее 3 шт.) тепловой инерции │ │ │ 5. Электрическое │2.8; 2.9 │4.6 │ 100 сопротивление пары │ │ │ термоэлектродов │ │ │ 6. Электрическое │2.10 │4.7 │ 100 сопротивление │ │ │ изоляции при │ │ │ температуре 298 К │ │ │ 7. Электрическая │2.11 │4.8 │ 5 (но не менее 3 шт.) прочность изоляции │ │ │ 8. Герметичность │2.12 │4.9 │ 100 9. Маркировка │5.1 │4.13 │ 100 полярности │ │ │ 3.5. Если в процессе приемосдаточных

испытаний будут обнаружены кабельные термопреобразователи, не соответствующие

требованиям пп. 2.6, 2.7, 2.11, то проводят повторные испытания на удвоенное

число термопреобразователей. 3.6. Результаты повторных испытаний

являются окончательными и распространяются на всю партию. 3.7. Предприятие-изготовитель должно не

реже одного раза в год производить периодические испытания выпускаемых

кабельных термопреобразователей на соответствие всем требованиям настоящего

стандарта, кроме пп. 1.4, 2.16, 2.17. Периодическим испытаниям должны

подвергаться не менее трех кабельных термопреобразователей каждого типа,

прошедших приемосдаточные испытания. 3.8. Контрольные испытания на надежность

проводят в соответствии с требованиями нормативно-технической документации на

изделия, в которых применяются термопреобразователи конкретных типов. (п. 3.8 в ред. Изменения N 2, утв. Постановлением Госстандарта СССР от

06.05.1991 N 637) 4. МЕТОДЫ КОНТРОЛЯ 4.1. Соответствие кабельных термопреобразователей

рабочим чертежам, утвержденным в установленном порядке, проверяют универсальным

измерительным инструментом, обеспечивающим требуемую точность измерений по ГОСТ

12177-79. (Измененная редакция, Изм. N 1). 4.2. Контроль внешнего вида кабельных

термопреобразователей (п. 2.4) производят визуальным осмотром без применения

увеличительных приборов. 4.3. Проверку кабельных

термопреобразователей на соответствие п. 2.5 производят контрольными

средствами, обеспечивающими требуемую точность измерения. (Измененная редакция, Изм. N 1). 4.4. Проверку кабельных

термопреобразователей на соответствие п. 2.6 производят по ГОСТ 8.338-78. В диапазоне температур от минус 50 до 0

°C градуировка термопреобразователей проводится методом сличения с образцовым

термопреобразователем по ГОСТ 8.079-79. (абзац введен Изменением N 2, утв. Постановлением Госстандарта СССР от

06.05.1991 N 637) 4.5. Показатель тепловой инерции (п. 2.7)

определяют по переходному процессу в режиме простого охлаждения. Переходный процесс определяют следующим

образом. Термопреобразователь подключают к измерительной установке и

гальванометру светолучевого осциллографа. На осциллографе гальванометром

устанавливают две масштабные световые точки: одну - для температуры воды 15 -

20 °C, другую - для температуры воды 50 - 100 °C. Частоту отметок времени выбирают в

зависимости от типа осциллографа и ожидаемого показателя тепловой инерции. Термопреобразователь помещают на глубину

до 100 мм в сосуд с интенсивно перемешиваемой водой, температура которой равна

15 - 20 °C. Когда температура термопреобразователя установится, при помощи

гальванометра совмещают световую точку, соответствующую температуре 15 - 20 °C,

со световой точкой термопреобразователя. Термопреобразователь извлекают из воды и

помещают в сосуд с водой, температура которой 50 - 100 °C. Когда температура

термопреобразователя стабилизируется, при помощи гальванометра совмещают

световую точку термопреобразователя со световой точкой, соответствующей

указанной температуре. Затем устанавливают скорость ленты самопишущего прибора

осциллографа в зависимости от предполагаемого показателя тепловой инерции. Съемку переходного процесса проводят в

следующей последовательности. Включают осциллограф и самопишущий прибор.

Термопреобразователь быстро переносят в сосуд с интенсивно перемешиваемой

водой, температура которой равна 15 - 20 °C, на время, необходимое для записи

переходного процесса (за переходным процессом наблюдают по осциллографу). Показатель тепловой инерции определяют по

осциллограмме следующим образом. На осциллограмме масштабной линейкой измеряют

расстояние между линиями, соответствующими температурам 15 - 20 °C и 50 - 100

°C, - Примечание. Для определения показателя

тепловой инерции допускается применять гальванометр, автоматический

регистрирующий (самопишущий) или цифровой прибор с постоянной времени не более

0,2 от предполагаемого значения показателя тепловой инерции, специальные

установки, аттестованные в установленном порядке. (п. 4.5 в ред. Изменения N 2, утв. Постановлением Госстандарта СССР от

06.05.1991 N 637) 4.6. Определение электрического

сопротивления пары термоэлектродных жил (п. 2.8) производят при температуре (25

+/- 10) °C с помощью измерительного моста с погрешностью до +/- 1,5%. (в ред. Изменения N 2, утв. Постановлением Госстандарта СССР от

06.05.1991 N 637) (Измененная редакция, Изм. N 1). Полученное значение сопротивления не

должно более чем на 10% отличаться от рассчитанного. (абзац введен Изменением N 2, утв. Постановлением Госстандарта СССР от

06.05.1991 N 637) 4.7. Проверку электрического

сопротивления изоляции (п. 2.10) производят по ГОСТ 3345-76. 4.8. Проверку электрической прочности

изоляции (п. 2.11) кабельных термопреобразователей с изолированным рабочим

спаем производят по ГОСТ 2990-78. Испытательное напряжение должно

соответствовать значениям, указанным в табл. 11 - 13. 4.9. Проверку герметичности кабельного

термопреобразователя (п. 2.12) производят следующим образом: а) кабельный термопреобразователь

помещают в герметичную камеру; б) из камеры откачивают воздух до вакуума

не менее 0,13 Па; в) в камеру подают азотно-гелиевую смесь

(80% азота, 20% гелия) под давлением 1,5 МПа; г) кабельный термопреобразователь

выдерживают в камере под давлением в течение 15 мин; д) кабельный термопреобразователь

помещают в горячую воду с температурой (90 +/- 5) °C; е) результаты испытаний считают

удовлетворительными, если в течение 30 с после погружения в воду не будет

замечено выделения пузырьков газа. Примечание. При серийном изготовлении

кабельных термопреобразователей с изолированным рабочим спаем для проверки

герметичности пакет термопреобразователей, свернутых в бухту, опускают в сосуд

с водой, подогретой до температуры (70 +/- 10) °C, и выдерживают в течение двух

часов. При этом свободные концы термопреобразователей находятся над

поверхностью воды. Термопреобразователи считают выдержавшими испытания, если

электрическое сопротивление изоляции после завершения испытаний не снизилось. (Измененная редакция, Изм. N 1). 4.10. Испытание кабельных

термопреобразователей на устойчивость к внешним вибрационным воздействиям (п.

2.13) производят по ГОСТ 12997-84. 4.11. Испытание стойкости кабельных

термопреобразователей к изгибу (п. 2.14) производят по ГОСТ 12182.8-80 на

образцах длиной 1 м без натяжения и без токовой нагрузки. Образец кабельного термопреобразователя

изгибают по ролику диаметром, равным пятикратному диаметру термопреобразователя

на угол 180°, выпрямляют до первоначального положения, и изгибают таким же образом

в противоположном направлении (один цикл). После изгиба образцы помещают на 1 ч в

воду при температуре (25 +/- 10) °C. Загерметизированные концы выводят наружу. По истечении указанного времени образцы

проверяют на соответствие требованиям пп. 2.8, 2.9, 2.12. Плоские рабочие концы кабельных

термопреобразователей испытаниям на изгиб не подвергают. (Измененная редакция, Изм. N 1). 4.12. Испытание кабельных термопреобразователей

в упаковке на воздействие транспортной тряски, температуры и относительной

влажности (п. 2.15) производят по ГОСТ 12997-84. 4.13. Проверку маркировки положительного

термоэлектрода, которым является хромель (п. 5.1), производят путем подключения

кабельного термопреобразователя к милливольтметру по ГОСТ 9736-80 с соблюдением

полярности или к потенциометру постоянного тока по ГОСТ 9245-79, при этом

температура рабочего спая кабельного термопреобразователя должна быть не ниже

100 °C. При правильной маркировке полярности

стрелка милливольтметра должна отклоняться вправо. (Измененная редакция, Изм. N 1). 5. МАРКИРОВКА,

УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ 5.1. У всех кабельных

термопреобразователей должен закрашиваться вывод положительного термоэлектрода

красной нитроэмалью НЦ-25 по ГОСТ 5406-84. У многозонных кабельных

термопреобразователей кроме полярности должен быть обозначен номер зоны. 5.2. На табличке по ГОСТ 12971-67,

прикрепляемой к кабельному термопреобразователю, должны быть указаны: а) тип кабельного термопреобразователя; б) дата выпуска (год, месяц); в) номер термопреобразователя по системе

нумерации предприятия-изготовителя. Место маркировки и способ ее нанесения

должны устанавливаться в рабочих чертежах, утвержденных в установленном порядке,

на термопреобразователи конкретных типов. Допускается наносить дополнительные знаки

маркировки (температурные пределы измерения, условное давление и т.д.). (в ред. Изменения N 2, утв. Постановлением Госстандарта СССР от

06.05.1991 N 637) 5.1, 5.2. (Измененная редакция, Изм. N

1). 5.3. Маркировка должна оставаться прочной

и разборчивой при эксплуатации кабельных термопреобразователей в режимах и

условиях, установленных настоящим стандартом. 5.4. Перед упаковкой наружные поверхности

кабельных термопреобразователей должны быть очищены от загрязнений и влаги

путем протирки чистыми хлопчатобумажными салфетками, смоченными в ацетоне или

бензине. 5.5. Кабельные термопреобразователи

диаметрами до 3,0 мм свертывают в бухту диаметром не менее 400 мм, а кабельные

термопреобразователи диаметрами от 3,0 мм до 6,0 мм свертывают в бухту

диаметром не менее 800 мм, заворачивают в оберточную бумагу по ГОСТ 8273-75 и

укладывают в деревянный ящик по ГОСТ 2991-85, выстланный водонепроницаемой

бумагой по ГОСТ 9569-79. (в ред. Изменения N 2, утв. Постановлением Госстандарта СССР от

06.05.1991 N 637) Маркировка транспортной тары - в

соответствии с ГОСТ 14192-77. Масса - не более 80 кг. 5.6. Кабельные термопреобразователи в

упаковке предприятия-изготовителя могут транспортироваться транспортом любого

вида на любые расстояния. 5.7. Хранение кабельных

термопреобразователей - по группе условий хранения Л ГОСТ 15150-69. (Измененная редакция, Изм. N 1). 6. ГАРАНТИИ

ИЗГОТОВИТЕЛЯ 6.1. Изготовитель должен гарантировать

соответствие кабельного термопреобразователя требованиям настоящего стандарта

при соблюдении условий эксплуатации хранения, установленных стандартом. 6.2. Гарантийный срок со дня ввода в

эксплуатацию термопреобразователей: круглых постоянного сечения - 18 месяцев; круглых с утоненным рабочим участком - 12

месяцев; круглых с плоским рабочим участком - 6

месяцев; многозонных - 18 месяцев. |