| ОТРАСЛЕВОЙ ДОРОЖНЫЙ МЕТОДИЧЕСКИЙ ДОКУМЕНТ

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ МИНИСТЕРСТВО ТРАНСПОРТА РОССИЙСКОЙ ФЕДЕРАЦИИ Москва 2003 Утверждено распоряжением «Методические рекомендации по проектированию и проверке технически обоснованных норм времени расчетно-исследовательским методом в дорожном хозяйстве» (далее Методические рекомендации) разработаны по заданию Государственной службы дорожного хозяйства Министерства транспорта Российской Федерации специалистами ГП «ЦЕНТРОРГТРУД» А.И. Анашко, А.А. Морозовым. Настоящие Методические рекомендации разработаны с использованием «Руководства по техническому нормированию труда рабочих в строительстве» ВНИПИ труда в строительстве, «Основ методики технического нормирования труда в строительстве» (выпуски 1-9) НИИЭС Госстроя СССР и содержат «Методические рекомендации по проектированию технически обоснованных норм времени в дорожном хозяйстве» и «Методические рекомендации по проверке технически обоснованных норм времени», в которых дается соответственно порядок разработки норм времени и порядок проверки уровня выполнения норм в производственных условиях. Методические рекомендации одобрены Научно-исследовательским институтом труда и социального страхования Минтруда РФ и предназначены для специалистов, занимающихся вопросами технического нормирования в дорожном хозяйстве. Замечания и предложения по данной работе просим направлять по адресу: 115035, г. Москва, Софийская набережная, 34, корп. «В», ГП «ЦЕНТРОРГТРУД». Оглавление ВВЕДЕНИЕОдним из важнейших условий роста производительности труда, экономии материально-технических и финансовых ресурсов является правильно организованное и научно-обоснованное техническое нормирование. В настоящее время роль технического нормирования должна возрастать, так как преимущества внедрения новой техники (в том числе и зарубежной), применения более совершенной технологии могут быть полностью реализованы при точном определении затрат рабочего времени. В строительстве, при ремонте и содержании автомобильных дорог и искусственных сооружений к применению рекомендуются следующие категории норм: • Единые нормы на строительные, монтажные и ремонтно-строительные работы (Е); • Ведомственные нормы на строительные, монтажные и ремонтно-строительные работы (В); • Типовые нормы времени на строительные, монтажные и ремонтно-строительные работы (Т); • Индивидуальные нормы и расценки на строительные, монтажные и ремонтно-строительные работы (ИНиР). Единые, Ведомственные и Типовые нормы являются технически обоснованными и разработаны в централизованном порядке. Индивидуальные нормы, которые разрабатываются и утверждаются самими организациями и предприятиями по согласованию с комитетом профсоюза, также должны быть технически обоснованными. Индивидуальные нормы разрабатываются на производственные процессы, которые отсутствуют в Единых, Ведомственных и Типовых нормах, и могут применяться только в организации, утвердившей их. Руководством по техническому нормированию труда рабочих в строительстве установлены два метода проектирования норм: расчетно-исследовательский и расчетно-аналитический. Расчетно-исследовательский метод основан на использовании данных, получаемых в результате проведения специальных нормативных исследований (замеров, фотохронометрирования и т.д.). Расчетно-аналитический метод базируется на использовании имеющихся нормативных и технических данных и предусматривает проектирование норм на основе применения расчетных формул, нормативов затрат труда и метода аналогии. В данных рекомендациях дается порядок проектирования технически обоснованных норм времени расчетно-исследовательским методом. 1. Классификация рабочего времениПроизводственные процессы исследуются на протяжении полной рабочей смены без учета времени обеденного перерыва. Рабочее время подразделяется на время работы и время перерывов. Для анализа все затраты рабочего времени и время использования машин классифицируются по характерным признакам. Для целей разработки производственных норм рабочее время рабочих и время использования машин делятся на две категории: нормируемые и ненормируемые затраты времени. Нормируемые затраты времени - это такие виды затрат, без которых не может осуществляться исследуемый процесс и которые должны быть учтены в производственной норме времени. Ненормируемые затраты времени слагаются из непроизводственных затрат и времени простоев, возникающих вследствие плохой организации труда, нарушения трудовой дисциплины рабочими, а также по независящим от технического персонала причинам. К этой же категории относятся затраты времени на выполнение других работ, не относящихся к исследуемому процессу. Ненормируемые затраты времени в производственной норме не учитываются. А. Классификация затрат рабочего времени рабочих Нормируемые затраты времени; а) время полезной работы по заданию: • время оперативной работы (основной и вспомогательной); • время подготовительно-заключительной работы; б) время отдыха; в) время на личные надобности; г) время технологических перерывов. Ненормируемые затраты времени: а) время непредвиденной работы; б) потери рабочего времени: • время лишней работы; • время организационных простоев; • время случайных простоев; • время простоев, вызванных нарушением трудовой дисциплины. Характерные признаки классификации затрат рабочего времени рабочих Время оперативной работы состоит из времени основной работы и времени вспомогательной работы. К основной работе относятся затраты рабочего времени, непосредственно связанные с получением продукции данного производственного процесса. К вспомогательной работе относится рабочее время, затрачиваемое рабочим на дополнительные действия, обеспечивающие возможность осуществления основной работы (переходы, подмащивание и т.п.). Ко времени отдыха относятся затраты рабочего времени, необходимые для поддержания нормальной трудоспособности рабочего. Ко времени на личные надобности относятся затраты рабочего времени, связанные с личной гигиеной и естественными надобностями. Технологические перерывы в работе вызываются специфическими особенностями производственного процесса, выполняемого в условиях правильной организации производства и труда. Ко времени непредвиденной работы относятся затраты труда на получение продукции, не относящейся к данному производственному процессу. Время лишней работы не связано с увеличением объема продукции по данному производственному процессу или с получением дополнительной продукции по какому-либо другому виду работ (исправление бракованной продукции, излишняя обработка готовой продукции и т.д.). К организационным простоям относятся потери рабочего времени из-за плохой организации труда и производства (несвоевременная подача материалов на рабочее место, недостаток орудий труда, несвоевременная подготовка фронта работ и т.д.). К случайным простоям относятся перерывы в работе, вызванные атмосферными явлениями (сильный дождь, град, низкая температура) или прекращением подачи на стройку электроэнергии, воды и т.п. К нарушениям трудовой дисциплины относятся потери рабочего времени, вызванные опозданием на работу в начале смены или после обеденного перерыва и преждевременными уходами с работы перед обеденным перерывом или до конца рабочей смены. В. Классификация времени использования машин Нормируемое время: а) время полезной работы: • время работы под полной нагрузкой; • время работы под обоснованно пониженной нагрузкой; б) время неустранимой работы вхолостую; в) время регламентированных перерывов: • связанных с техническим уходом за машиной; • связанных с процессом работы; • связанных с отдыхом и личными надобностями рабочих, обслуживающих машину. Ненормируемое время: а) время непредвиденной работы (не относящейся к исследуемому процессу); б) потери рабочего времени: • время лишней работы; • время устранимой работы вхолостую; • время организационных простоев; • время случайных простоев; • время простоев из-за нарушения трудовой дисциплины обслуживающими машину рабочими. Характерные признаки классификации времени использования машин К работе под полной нагрузкой относится время, в течение которого машина работает в оптимальном режиме в соответствии с ее паспортными данными и правилами технической эксплуатации. Работа под обоснованно пониженной нагрузкой производится в том случае, когда по технологическим причинам невозможно обеспечить работу в оптимальном режиме. Неустранимая работа вхолостую вызывается особенностями технологического процесса или конструктивными особенностями самой машины. Регламентированные перерывы: • связанные с техническим уходом за машиной, вызываются выполнением подготовительно-заключительных и вспомогательных работ, требующих остановки машины (осмотр машины перед пуском, присоединение машины к электросети, заправка машин водой и топливом, чистка, смазка, мелкий крепежный ремонт и т.п.); • связанные с процессом работ, вызываются технологией и организацией производственного процесса; • связанные с отдыхом и личными надобностями рабочих - могут быть в тех случаях, когда необходимое для этого время не перекрывается другими неустранимыми перерывами в работе машины. К лишней работе относится время выполнения работы, не предусмотренной технологическим процессом и не дающей прироста продукции или улучшения качества. Устранимая работа вхолостую имеет место по вине обслуживающих машину рабочих, не обеспечивших своевременную загрузку и оптимальный режим работы машины, или по организационным причинам (например, транспортер приведен в движение, а подача материала на ленту еще не организована и т.п.). Простои по организационным причинам возникают вследствие плохой организации труда и производства. К ним относятся простои из-за несогласованности механизированного со смежными с ним процессами. Например, простой экскаватора при несвоевременной подаче автомобилей-самосвалов. К этой же категории относятся простои из-за поломки или порчи машины, вызванной плохим уходом за ней или низким качеством ремонта, из-за перебоев в снабжении топливом, энергией, паром, материалами; несвоевременной выдачи задания, указаний технического персонала и т.д. К случайным простоям относятся простои, связанные с атмосферными явлениями, или простои вследствие прекращения подачи на рабочее место электроэнергии, воды и т.п. К простоям из-за нарушения трудовой дисциплины обслуживающими машину рабочими относится время простоев машины при опоздании рабочих в начале смены или после обеденного перерыва, преждевременного ухода с работы перед обеденным перерывом или до конца смены, самовольных отлучек в рабочее время и т.п. Все виды потерь рабочего времени и машин при проектировании норм не учитываются, что придает производственным нормам организующую роль в обеспечении роста производительности труда. 2. Основные этапы разработки нормИсследование производственных процессов методами технического нормирования и разработка на этой базе производственных норм состоят из нескольких этапов: • ознакомление с технологией и организацией исследуемого процесса; • выбор нормали, на основе которой осуществляются нормативные наблюдения и проектирование норм; • выбор объекта обследования; • выбор вида и способа наблюдений, установление степени точности замеров времени, количества и продолжительности наблюдения; • расчленение производственного процесса на составляющие его элементы; • выбор измерителя продукции элементов процесса и главного измерителя всего производственного процесса; • проведение нормативных наблюдений; • изучение размера и характера затрат рабочего времени и обработка этих данных (первичная обработка); • проектирование производственных норм; • проверка запроектированных норм и внедрение их в производство. Нормаль производственного процесса и синтез норм Характеристика процесса, установленная с учетом правильной организации труда и производства, составляет нормаль производственного процесса. Получение высококачественных исходных данных для проектирования норм во многом зависит от правильного установления нормали трудового процесса, которая является составной частью нормы эталоном для выбора объекта нормативных наблюдений. Нормаль процесса должна устанавливаться с учетом того, чтобы: • организация труда и производства соответствовала современному уровню техники и технологии производственного процесса; • полностью и эффективно использовались применяемые машины и механизмы; • материалы, изделия и детали отвечали требованиям СНиП, ГОСТов, местных или районных технических условий на производство и приемку работ и технологии данного процесса; • полностью соблюдались правила охраны труда; • состав работ содержал полную номенклатуру рабочих операций процесса; • обеспечивалось производство доброкачественной продукции; • квалификация рабочих, как правило, соответствовала требованиям тарифно-квалификационного справочника для выполнения исследуемых работ. Главный измеритель производственного процесса должен быть понятным для рабочих и не требовать сложных расчетов при выдаче заданий или обмере выполненных работ. После проведения нормативных наблюдений производится анализ затрат рабочего времени по элементам процесса и определение этого времени по всему процессу в целом. Приведение затрат рабочего времени по элементам к главному измерителю процесса и последующее суммирование этих затрат называется синтезом норм. Если измерители продукции по элементам процесса не совпадают с главным измерителем, то затраты времени по этим элементам умножаются на коэффициент перехода. Коэффициентом перехода (Кп) называется число, показывающее, какое количество единиц продукции в измерителе элемента содержится в единице продукции, выраженной в главном измерителе всего рабочего процесса. Пример расчета Кп приведен в Приложении 5 к настоящим Методическим рекомендациям. Изучение размера и характера рабочего времени и первичная обработка данных наблюдений Исследование производственных процессов заключается в проведении нескольких полносменных нормативных наблюдений за выполняющими этот процесс различными рабочими, бригадами или звеньями рабочих. Проведению нормативных наблюдений должны предшествовать: • ознакомление с производственным процессом; • выбор нормали и объектов наблюдения (объектами наблюдений, проводимых с целью разработки норм, должны быть процессы, выполняемые рабочим или звеном рабочих в нормальном ритме работы); • осуществление, в случае необходимости, мероприятий по улучшению организации процесса; • выбор способа наблюдения, установление степени точности замеров времени, количества и продолжительности наблюдений; • расчленение рабочего процесса на составляющие его элементы; • выбор измерителя продукции элементов процесса и главного измерителя. Нормативные наблюдения охватывают выполнение следующих работ: • описание характеристики процесса; учет затрат рабочего времени рабочих или времени работы машин; • замер продукции, произведенной за время наблюдения; • первичная обработка данных наблюдений. Основными способами нормативных наблюдений с целью разработки новых норм являются фотоучет и хронометраж. При помощи фотоучета изучаются все виды затрат рабочего времени по составляющим рабочий процесс элементам. При помощи хронометража изучаются цикличные полезные затраты рабочего времени. Количество наблюдений, проводимых способом фотоучета, определяется на основе следующих нормативов:

Количество наблюдений, проводимых способом хронометража, определяется также по вышеуказанной таблице. При этом число циклов в каждом наблюдении устанавливается в зависимости от продолжительности цикла:

Объектом нормативных наблюдений должен быть производственный процесс, осуществляемый в нормальных организационно-технических условиях, соответствующих современному уровню строительной техники и производственному опыту рабочих. Средний разряд рабочих, участвующих в выполнении наблюдаемого процесса, должен совпадать с разрядом работы или быть близким к нему. Производственный процесс, протекающий в условиях плохой организации производства и труда, или с участием рабочих более низкой квалификации, чем это предусмотрено действующим тарифно-квалификационным справочником, не может быть избран в качестве объекта нормативных наблюдений, так как полученные в результате наблюдений за таким процессом данные будут отражать эти недочеты, а нормы времени, запроектированные на основе наблюдений, будут завышенными. Обработка данных нормативных наблюдений По окончании наблюдения в первую очередь производится доработка и окончание записей в графах бланка «Характеристика процесса» (ХП), образец которого приведен в приложении 1 к настоящим Методическим рекомендациям. Затем обрабатываются бланки наблюдений: проверяются записи, подсчитываются и записываются в соответствующие графы бланка «Фотоучет графический» (ФГ) (см. Приложение 2) построчные и другие итоги. В дальнейшем результаты наблюдений обрабатываются на бланках «Обработка нецикличная» (ОН) (см. Приложение 3), в которые элементы оперативной работы записываются в порядке технологии процесса, а остальные затраты времени вносятся в соответствии со схемой рабочего времени или времени использования машин. В конце бланка ОН все виды затрат времени суммируются. Показателем для оценки качества результатов наблюдений является коэффициент разбросанности ряда Кр., под которым подразумевается отношение разности между максимальным и минимальным значениями ряда к минимальному значению. Коэффициент разбросанности определяется по следующей формуле:

где Вп.з. - верхний предел значения ряда (максимальное значение ряда); Нп.з. - нижний предел значения ряда (минимальное значение ряда). В зависимости от величины коэффициента разбросанности ряда определяется необходимость дальнейшей обработки ряда или его исключения. При величине Кр. не более 0,3 ряд считается устойчивым и принимается для дальнейшей обработки (пример определения Кр. приведен в Приложении 5 к настоящим Методическим рекомендациям). 3. Проектирование производственных нормВ состав производственной нормы включаются только нормируемые затраты рабочего времени. Для рабочих - затраты времени на оперативную и подготовительно-заключительную работу, на технологические перерывы, на отдых и личные надобности; для машин - время полезной работы по заданию, время неустранимой работы вхолостую и время регламентированных перерывов. Проект производственных норм оформляется в виде параграфа норм. Все расчеты и обоснования проекта норм приводятся в пояснительной записке. Образцы записок на немеханизированный и механизированный процессы приводятся в Приложениях 4 и 5. А. Особенности проектирования норм на немеханизированный процесс Нормы на оперативную работу устанавливаются в результате обработки данных нормативных наблюдений, которыми определяются затраты времени по каждому элементу и количество продукции на измеритель элемента, приходящегося на 60 чел.-мин оперативного времени. Затем по каждому элементу устанавливаются затраты времени на единицу измерения и коэффициент перехода от измерителя элемента к измерителю продукции рабочего процесса. Синтез затрат времени на измеритель рабочего процесса получается перемножением затрат времени по элементу на коэффициент перехода, установленный для данного элемента, в результате чего определяется величина затрат времени по данному элементу, приведенная к измерителю продукции рабочего процесса. Сумма приведенных затрат по элементам составляет проектируемые затраты времени на оперативную работу. Проектирование времени на подготовительно-заключительную работу на основании данных нормативных наблюдений может привести к уменьшению их необходимой величины, так как нормировщик при проведении наблюдения не может учесть затраты времени на ПЗР, связанные с заданием, а не со сменой (ознакомление с чертежами, получение задания, сдача работ и т.п.). Поэтому при проектировании производственных норм величину затрат времени на ПЗР следует принимать по усредненным нормативам (см. прилагаемую выписку из «Нормативов на подготовительно-заключительную работу и отдых при проектировании норм труда в строительстве» ВНИПИ труда в строительстве Госстроя СССР, 1988 г.). Эти усредненные нормативы установлены в процентах от нормируемых затрат времени и учитывают затраты на смену и задание. Проектирование затрат времени на технологические перерывы производится по фактическим данным нормативных наблюдений в процентах от нормируемых затрат. При этом следует иметь в виду, что время этих перерывов может быть использовано для отдыха рабочих, вследствие чего размеры проектируемого времени на отдых и личные надобности могут быть уменьшены (до 5% от нормируемых затрат времени). Величины регламентированных перерывов на ПЗР, отдых и личные надобности приведены в Приложении 6 к настоящим Методическим рекомендациям. Определение количественного и квалификационного состава исполнителей При индивидуально выполняемых рабочих процессах определяются только профессия и разряд рабочего по действующему тарифно-квалификационному справочнику. При выполнении рабочего процесса звеном рабочих различных профессий и разрядов, необходимо определить расчетный состав звена по данным нормативных наблюдений. Для этого затраты времени по каждому элементу выписываются в таблицу, а затем, пользуясь действующим тарифно-квалификационным справочником, определяется разряд работы по каждому элементу в отдельности. Состав звена исполнителей должен обеспечить: • рациональное число исполнителей с учетом требований к технологии и качеству продукции. Средний разряд рабочих, входящих в состав звена, как правило, должен соответствовать среднему разряду работ. Допустимое отклонение среднего разряда рабочих от среднего разряда работ должно находиться в пределах ±0,3 разряда; • максимальную и равномерную загрузку каждого исполнителя по времени в соответствии с квалификацией, а также рациональное установление величины технологических перерывов; • соблюдение всех требований охраны труда и техники безопасности. При этом допускается загрузка квалифицированных рабочих менее квалифицированной работой в размере 15-20% рабочего времени квалифицированного рабочего. Примеры расчетов состава звена рабочих приведены в образце пояснительной записки проектирования норм на немеханизированный процесс. Расчет норм и расценок Производственная норма на немеханизированный процесс, проектируемая в чел.-ч на соответствующий измеритель продукции, рассчитывается по формуле

где Тор. - затраты времени на оперативную работу в чел.-мин на измеритель законченной продукции; Нпзр., По. - нормативы на подготовительно-заключительную работу, отдых, в процентах от нормируемых затрат; Птп. - проектная величина технологических перерывов, в процентах от нормируемых затрат; 60 - коэффициент перехода чел.-мин в чел.-ч. Расценка определяется путем умножения нормы времени на среднюю часовую тарифную ставку одного рабочего в звене: Р = Нвр.×Сс. Завершающим этапом разработки производственных норм является составление проекта параграфа норм и расценок. Параграф производственных норм должен содержать следующие данные: наименование производственного процесса, указания по производству работ, состав работ в виде перечня элементов, состав исполнителей по профессиям и разрядам, наименование главного измерителя производственного процесса, нормы времени и расценки. Запроектированные нормы времени и расценки перед включением их в параграф подлежат округлению в соответствии с правилами, приведенными в Приложении 7 к настоящим Методическим рекомендациям. Б. Особенности проектирования норм на механизированный процесс Нормы времени для механизированных производственных процессов проектируются по расчетной производительности машин. При установлении расчетной производительности следует различать машины цикличного и непрерывного действия. Расчетная производительность машин цикличного действия определяется за 1 ч цикличной работы по формуле Прц. = N×V×К1×К2……..Кн., где Прц. - расчетная производительность машин цикличного действия за 1 ч цикличной работы; N - среднее число циклов за 60 мин цикличной работы, установленное на основе обобщения данных хронометражных наблюдений; V - количество продукции за один цикл; К1 К2 ...Кн. - коэффициенты, устанавливаемые с учетом технической характеристики машины и показателей ее использования в нормальных производственных условиях (коэффициент наполнения ковша экскаватора, скрепера; коэффициент разрыхления грунта и т.п.). При установлении среднего числа циклов работы машины за 60 мин необходимо исследовать длительность каждого элемента, составляющего цикл. Паспортные данные машины используются для контрольных целей. Продолжительность всего цикла работы машины определяется путем суммирования длительности каждого элемента цикла. Расчетная производительность машин непрерывного действия определяется за 1 ч непрерывной работы по формуле Прн.=V·К1·К2……Кн., где Прн. - расчетная производительность машин непрерывного действия за 1 ч непрерывной работы; V - количество продукции за 1 ч непрерывной работы машины под полной и обоснованно пониженной нагрузкой; К1, К2…..Кн. - коэффициенты, учитывающие влияние различных факторов на часовую производительность машины непрерывного действия. Расчетная производительность машин непрерывного действия устанавливается путем проведения нормативных полносменных наблюдений способом фотоучета с точностью записи времени 1 мин. Установление режима работы машины Нормальная производительность машин цикличного и непрерывного действия зависит от установленного режима работы машины на протяжении рабочей смены. При проектировании режима рабочей смены машины необходимо учитывать кроме полезной работы регламентированные перерывы: а) связанные с техническим уходом за машиной - по данным нормативных наблюдений; б) связанные с процессом работ - по данным нормативных наблюдений; в) связанные с отдыхом и личными надобностями рабочих - по нормативам (см. Приложение 6). Определение количественного и квалификационного состава исполнителей Количественный состав исполнителей рабочих процессов, выполняемых машинами, определяется по каждой из трех категорий в отдельности: 1) рабочие, управляющие машинами; 2) рабочие, обслуживающие машины (загрузка материалами и уборка готовой продукции); 3) рабочие, участвующие в процессе (укладка асфальтобетонной, цементобетонной смесей и т.п.). По первой категории рабочих состав определяется в соответствии с паспортными данными применяемой машины (механизма). Проектирование состава исполнителей второй и третьей категорий рабочих производится расчетом на основе анализа результатов нормативных наблюдений, проведенных за этими рабочими. Квалификационный состав исполнителей рабочего процесса определяется в соответствии с действующим тарифно-квалификационным справочником. Расчет нормы времени использования машин Норма времени использования машин цикличного или непрерывного действия на измеритель продукции рабочего процесса определяется по формуле

где Пр. - расчетная производительность машины за 1 ч; Прп. - проектная величина регламентированных перерывов в работе машины, в процентах от нормируемых затрат; Прх. - проектная величина нецикличной работы машины - для машин цикличного действия или время неустранимой работы вхолостую для машин непрерывного действия, в процентах от нормируемых затрат. Запроектированные нормы времени и расценки на измеритель рабочего процесса оформляются в виде параграфа норм. Расчет и обоснования норм времени и расценок оформляются в виде пояснительной записки, пример которой приведен в Приложениях 4 и 5 к настоящим Методическим рекомендациям. Приложение 1Форма 1. Характеристика процесса

Обратная сторона Формы 1

Примечание. При значительном объеме данных характеристики процесса, не помещающихся на бланке, к нему следует подклеивать лист бумаги. Составил: Проверил: Приложение 2Форма 3. Фотоучет графический

Приложение 3Форма 6. Обработка нецикличная

Составил: Проверил: В необходимых случаях следует дать пояснения к обработке нецикличной. Приложение 4ПРИМЕР |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Показатели |

Измеритель |

Параметры |

|

Длина отвала |

мм |

3040 |

|

Высота отвала |

мм |

500 |

|

Глубина резания |

мм |

200 |

|

Мощность двигателя |

кВт (л.с.) |

66(90) |

|

Скорость движения, - вперед |

км/ч |

2,7-31,3 |

|

- назад |

км/ч |

2,3-11,96 |

|

Масса |

т |

9,7 |

Указания по применению норм

Нормой времени предусмотрена укладка мелкозернистой асфальтобетонной смеси толщиной 5 см (в плотном теле), на ширину 2,5 м.

Состав работы

1. Приведение автогрейдера в рабочее положение.

2. Разравнивание и планировка смеси.

3. Возвращение автогрейдера на холостом ходу.

Норма времени и расценка на 100 м2 покрытия

|

Тип покрытия |

Состав рабочих |

Толщина слоя, см |

Нвр. |

Расц. |

|

Мелкозернистая асфальтобетонная смесь |

Машинист автогрейдера 6 разр. - 1 |

5 |

1,4 |

27-25 |

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к проекту параграфа норм на «Устройство покрытия при уширении проезжей части

дороги автогрейдером ДЗ-99»

1. Вводная часть

Место исследования - автомобильная дорога Кострома - Красное, организация - Дорожно-эксплуатационное предприятие № 5 управления «Костромаавтодор».

Время исследования - сентябрь 2002 г. Всего проведено три наблюдения общей продолжительностью 24 ч.

Метод и даты проведения наблюдений - фотоучет графический с точностью записи времени 0,5 мин проводился 19, 20, 21 сентября 2002 г.

Метеорологические условия - температура воздуха +13 - +14°С, кратковременные осадки.

Главный измеритель процесса - 100 м2 асфальтобетонного покрытия.

Общий объем выполненной продукции - 1072 м2 асфальтобетонного покрытия.

Исполнитель - исследование и проектирование норм производила инженер ДЭП-5 Зайцева Т.А.

2. Установление нормали процесса

Для проектируемой нормы устанавливается следующая нормаль процесса.

Машины и механизмы - автогрейдер ДЗ-99.

Техническая характеристика автогрейдера

|

Показатели |

Измеритель |

Параметры |

|

Длина отвала |

мм |

3040 |

|

Высота отвала |

мм |

500 |

|

Глубина резания |

мм |

200 |

|

Мощность двигателя |

кВт (л.с.) |

66 (90) |

|

Скорость движения, - вперед |

км/ч |

2,7-31,3 |

|

- назад |

км/ч |

2,3-11,96 |

|

Масса |

1 |

9,7 |

Рабочее место - участок автомобильной дороги с боковым уширением на 2,5 м.

Характеристика организации и техника выполнения процесса

Разравнивание асфальтобетонной смеси производилось автогрейдером ДЗ-99 слоем толщиной 5 см, на ширину 2,5 м. Перед началом работы машинист проверяет техническое состояние автогрейдера, устанавливает рабочие органы на необходимый профиль.

Укладка смеси производилась на подготовленное основание.

Состав работы

Процесс устройства покрытия механизированным способом - автогрейдером состоит из следующих элементов:

1. Приведение автогрейдера в рабочее положение.

2. Разравнивание и планировка смеси.

3. Возвращение автогрейдера на холостом ходу.

3. Проектирование затрат по элементам нормируемого процесса

1. Расчетную производительность автогрейдера за 1 ч работы с учетом приведения его в рабочее положение, подъема и опускания ножа определяем по результатам нормативных наблюдений:

|

Показатели |

Дата |

Итого |

||

|

19.09 |

20.09 |

21.09 |

||

|

Затраты времени на оперативную работу, маш.-мин |

251 |

264 |

240 |

755 |

|

Объем выполненной продукции, м2 |

368 |

350 |

364 |

1082 |

|

Количество продукции, приходящейся на 60 чел.-мин |

87,97 |

79,5 |

91,0 |

258,47 |

Расхождение значений количества продукции, приходящейся на 60 чел.-мин (коэффициент разбросанности ряда Кр.) составит

![]()

Размер отклонений в ряду значений допустимый, поэтому ряд принимается для расчета нормы.

Расчетная производительность автогрейдера за 1 ч работы составляет

Пр. = (87,97+79,5+91,0):3 = 86,16 м2.

2. Время регламентированных перерывов в работе автогрейдера по данным нормативных наблюдений составило:

• на техническое обслуживание - 3,1%;

• на отдых и личные надобности - 4,4%.

В соответствии с данными прошлых наблюдений принимаем время на перерывы, связанные с техническим уходом за машиной, в размерах 5% от нормируемых затрат.

На перерывы, связанные с отдыхом и личными надобностями машиниста, принимаем затраты времени в соответствии с действующими нормативами в размере 10%.

Всего на регламентированные перерывы в работе автогрейдера приходится

Прп. = 5+10 = 15%.

Норма времени использования автогрейдера ДЗ-99 при устройстве 100 м2 покрытия на полосе уширения равна

![]()

В соответствии с действующим ЕТКС работа на автогрейдере ДЗ-99 выполняется машинистом автогрейдера 6 разряда.

Расценка составит

![]()

где 4524*) - месячная тарифная ставка рабочего 6 разряда в соответствии с Отраслевым тарифным соглашением на 2002-2004 гг., р.;

12 - количество месяцев в году;

1992*) - годовой баланс рабочего времени (в часах) при 40-часовой рабочей неделе, установленный на 2003 г.

_______________________

*) Месячная тарифная ставка рабочего и годовой баланс рабочего времени принимаются в расчет на год введения индивидуальной нормы с учетом индекса цен.

Заключение

Укладка асфальтобетонной смеси при устройстве уширения проезжей части автогрейдером ДЗ-99 действующими Едиными и Ведомственными нормами не предусмотрена, поэтому норма принята без сравнения.

Составил: Проверил:

Приложение 5

ПРИМЕР

проектирования норм для звена с применением механизмов

§ Монтаж металлического павильона-остановки для пассажирского транспорта.

Указание по применению норм

Доставка автопавильона к месту установки нормируется отдельно.

Техническая характеристика автомобильного крана КС-35716

Базовое шасси ЗИЛ-43 3102 (4×2)

Грузоподъемность максимальная,т 12,5

Грузовой момент, тм 37,5

Тип стрелы телескопическая

двухсекционная

Вылет стрелы, м 3-14

Максимальная высота подъема по основной стреле, м 15,4

Длина стрелы, м 9-15

Скорость подъема - опускания груза, м/мин 0,4-15

Скорость транспортная, км/ч 85

Масса, кг 11600

Габариты в транспортном положении, мм 10600×2500×3550

Состав работы

1. Приведение автокрана в рабочее положение. 2. Разгрузка бетонной смеси. 3. Перемещение павильона. 4. Установка и выверка павильона. 5. Установка анкерных болтов. 6. Приведение автокрана в транспортное положение. 7. Бетонирование опор.

|

Наименование работ |

Состав звена |

Измеритель |

Нвр. |

Расц. |

|

1 |

2 |

3 |

4 |

5 |

|

Монтаж металлического павильона-остановки для пассажирского транспорта |

Машинист крана автомобильного: 6 разр. - 1 |

1 павильон |

(0,7) (0,7) |

19-10 |

|

|

Монтажники по монтажу стальных и железобетонных конструкций: 4 разр. - 1 3 разр. - 1 2 разр. - 1 |

1 павильон |

2,1 |

37-39 |

|

|

Бетонщики: 3 разр. - 1 2 разр. - 1 |

1 павильон |

1,4 |

22-89 |

|

ИТОГО: |

|

1 павильон |

42 (0,7) |

79-38 |

Форма 1. Характеристика процесса

|

Строительная организация, объект, бригада Тосненское ДРСУ Лендоркомитета, а/д Москва- С.-Петербург |

Дата наблюдения |

№ наблюдения |

хп |

|||||

|

«18» июля 2000г. |

1 |

|||||||

|

Наименование процесса: Монтаж автопавильона |

|

|||||||

|

Время смены: 8-00 - 17-00 |

1 |

Машины, инструменты и приспособления |

18 |

Автомобильный кран КС 35716, лопата -2 шт., лом - 4 шт., гаечный ключ - 2 комплекта, отвес - 2 шт. ручные трамбовки -2 шт. |

||||

|

Температура, осадки, ветер: +19, +22°С, без осадков |

2 |

|||||||

|

Состав звена (по профессиям и разрядам) Маш. крана 6 р. - 1; бетонщики 3 р. - 1; 2 р. - 1; монтажники - 4 р. - 1; 3 р. - 1; 2 р. - 1 |

3 |

|||||||

|

Характеристика рабочих |

Фамилия звеньевого (или рабочего, выполняющего процесс): Савельев Н.Г. |

4 |

||||||

|

Пол, возраст: муж. 45 лет |

5 |

|||||||

|

Образование: среднее |

6 |

|||||||

|

Стаж работы по специальности: 12 лет |

7 |

|||||||

|

Продолжительность работы по исследуемому процессу |

8 |

|||||||

|

Система оплаты труда: |

9 |

Объект работы, материал и продукция |

17 |

Три автопавильона, материал - металл. продукция первого наблюдения - 1 автопавильон. |

||||

|

Темп работы: средний |

10 |

|||||||

|

Прочие данные |

Вес автопавильона - 2300 кг; |

11 |

||||||

|

Цементобетонная смесь М-200: |

12 |

|||||||

|

Болты анкерные - 16 шт. |

13 |

|||||||

|

|

14 |

|||||||

|

|

15 |

|||||||

|

|

16 |

|||||||

Обратная сторона Формы 1

|

Рабочее место |

|

Описание организации и техники процесса (общее и по элементам) |

|

19 |

|

20 |

|

Уширение проезжей части автомобильной |

|

|

|

дороги с подготовленной площадкой для |

|

|

|

монтажа автопавильона |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Предложения рабочих по улучшению организации и технологии исследуемого процесса |

21 |

Примечание. При значительном объеме данных характеристики процесса, не помещающихся на бланке, к нему следует подклеивать лист бумаги.

Составил: Проверил:

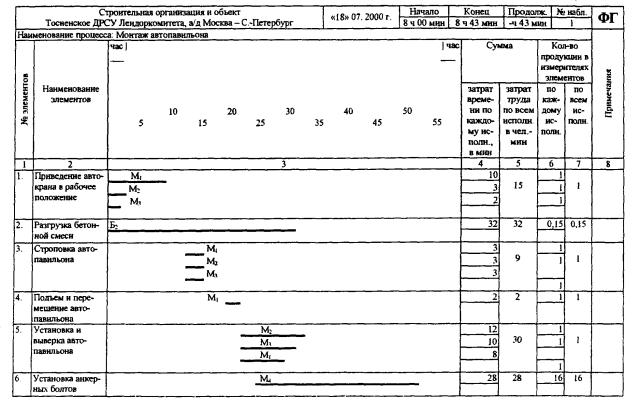

Форма 3. Фотоучет графический

Продолжение Формы 3

Принятые обозначения: M1 - машинист крана автомобильного 6 разряд;

Монтажники: М2 - 4 разряда, М3 - 3 разряда, М4 - 2 разряда;

Бетонщики: Б1 - 3 разряда, Б2 - 2 разряда.

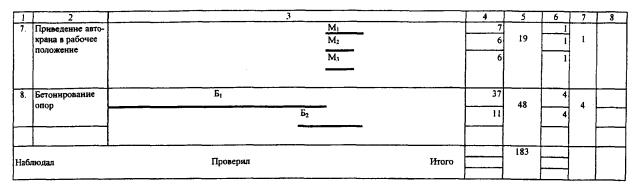

Форма 6. Обработка нецикличная первого наблюдения

|

Строительная организация, объект |

Начало |

Конец |

Продолж. |

№ набл. |

ОН |

|

|

8 ч 00 мин |

8 ч 43 мин |

- ч 43 мин |

1 |

|||

|

Наименование процесса: Монтаж автопавильона |

||||||

|

№ элементов |

Наименование элементов |

Сумма затрат времени или труда |

Наименование измерителей элементов |

Выполнено продукции в измерителях элементов |

Кол-во продукции за 60 чел.-мин |

|

|

в чел.-мин |

в % |

|||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

1. |

Приведение автокрана в рабочее положение |

15 |

6,0 |

1 прив. |

1 |

4 |

|

2. |

Разгрузка бетонной смеси |

32 |

12,7 |

1 м3 |

0,15 |

0,28 |

|

3. |

Строповка автопавильона |

9 |

3,6 |

1 стр. |

1 |

6,67 |

|

4. |

Подъем и перемещение автопавильона |

2 |

0,8 |

1 а/пав. |

1 |

30 |

|

5. |

Установка и выверка автопавильона |

30 |

11,9 |

1 а/пав. |

1 |

2 |

|

6. |

Установка анкерных болтов |

28 |

11,1 |

1 болт |

16 |

34,29 |

|

7. |

Приведение автокрана в транспортное положение |

19 |

7,5 |

1 а/пав. |

1 |

3,16 |

|

8. |

Бетонирование опор |

48 |

19,0 |

|

|

|

|

|

Итого оперативной работы: |

183,0 |

72,6 |

|

|

|

|

9. |

Подготовительно-заключительные работы |

10 |

4,0 |

|

|

|

|

|

Итого работы по заданию: |

193,0 |

76,6 |

|

|

|

|

10. |

Технологические перерывы |

36,0 |

14,3 |

|

|

|

|

11. |

Отдых |

23,0 |

9,1 |

|

|

|

|

|

Итого нормируемых затрат: |

252,0 |

100 |

|

|

|

|

12. |

Непредвиденные работы |

- |

- |

|

|

|

|

|

Итого: |

252,0 |

100 |

|

|

|

Составил: Проверил:

В необходимых случаях следует дать пояснения к обработке нецикличной.

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к проекту параграфа норм на «Монтаж павильона-остановки для пассажирского

транспорта»

1. Вводная часть

Место исследования - Тосненское ДРСУ Дорожного комитета Ленинградской области.

Время исследования - июль 2000 г. Всего проведено три наблюдения общей продолжительностью 6 ч 10 мин.

Метод наблюдения - фотоучет графический с точностью записи времени 0,5 мин.

Метеорологические условия - работа выполнялась на открытой площадке, температура воздуха от +19 до +22°С, без осадков.

Главный измеритель процесса - 1 автопавильон.

Общий объем выполненной продукции - за время наблюдения было установлено три павильона.

Исполнитель - исследование и проектирование норм производила инженер Тосненского ДРСУ Леденева О.В.

2. Установление нормали процесса

Общая характеристика исследованного процесса

Материалы:

а) павильон весом 2300 кг;

б) цементобетонная смесь М-200.

Механизмы, инструменты, приспособления.

Для производства работ применяли:

а) лопаты, ломы, ручные трамбовки, гаечные ключи, отвес;

б) кран КС-35716.

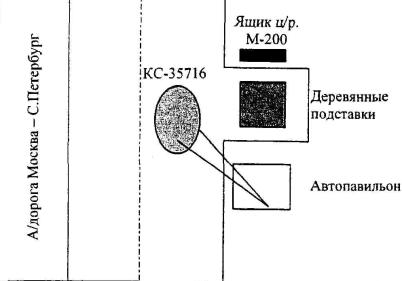

Рабочее место - автомобильная дорога Москва - Санкт-Петербург.

Организация и техника процесса

Монтаж павильона производился автокраном КС-35716 на предварительно подготовленной площади с выкопанными ямами для опор. Павильон перед установкой находился в радиусе действия крана. Монтаж павильона производился в следующей последовательности: автокран устанавливался на краю проезжей части и приводился в рабочее положение. Павильон строповался за монтажные петли, расположенные на нем, 4-ветвевым стропом. Далее осуществлялся подъем и транспортировка павильона к месту установки поворотом стрелы автокрана. Павильон после выверки устанавливался на четыре деревянные подставки. Затем в опорные части павильона вставлялись 16 анкерных болтов и закреплялись гайками. Бетонирование ям с вставленными в них анкерными болтами производилось одновременно с приведением автокрана в транспортное положение. После окончания монтажа рабочие собирали инструменты и приспособления и переезжали на другую площадку для монтажа следующего павильона.

Исследуемый процесс состоит из следующих разновидностей и элементов:

1. Приведение автокрана в рабочее положение.

2. Разгрузка бетонной смеси.

3. Перемещение павильона:

а) строповка;

б) подъем и перемещение.

4. Установка и выверка павильона.

5. Установка анкерных болтов.

6. Приведение автокрана в транспортное положение.

7. Бетонирование опор.

3. Анализ и проектирование затрат по элементам и разновидностям процесса

1. Приведение автокрана в рабочее положение

2. Измеритель: 1 приведение

|

Наименование показателей |

№ замеров |

Итого |

||

|

1 |

2 |

3 |

||

|

Затраты времени в чел.-мин |

15 |

17 |

16 |

48 |

|

Объем выполненной продукции |

1 |

1 |

1 |

3 |

|

Количество продукции, приходящейся на 60 чел.-мин |

4,0 |

3,53 |

3,75 |

11,28 |

Расхождение значений количества продукции, приходящейся на 60 чел.-мин, равно

![]()

Размер отклонений в ряду значений допустимый, поэтому ряд принимается для расчета нормы.

Средние затраты на одно приведение

(60×3):11,28 = 16 чел.-мин.

Коэффициент перехода на главный измеритель равен

3:3 = 1.

Средние затраты на 1 павильон соответственно равны 16 чел.-мин.

2. Разгрузка бетонной смеси

Измеритель 1 м3

|

Наименование показателей |

№ замеров |

Итого |

||

|

1 |

2 |

3 |

||

|

Затраты времени в чел.-мин |

32 |

28 |

32 |

92 |

|

Объем выполненной продукции |

0,15 |

0,15 |

0,15 |

0,45 |

|

Количество продукции, приходящейся на 60 чел.-мин |

0,28 |

0,32 |

0,28 |

0,88 |

Расхождение значений количества продукции, приходящейся на 60 чел.-мин, равно

![]()

Размер отклонений в ряду значений допустимый, поэтому ряд принимается для расчета нормы.

Средние затраты на м3

(60×3):0,88 = 204,5 чел.-мин.

Коэффициент перехода на главный измеритель равен

0,45:3 = 0,15.

Тогда средние затраты времени на главный измеритель равны

204,5×0,15 = 30,7 чел.-мин.

3. Перемещение павильона

Элемент а. Строповка

Измеритель -1 строповка

|

Наименование показателей |

№ замеров |

Итого |

||

|

1 |

2 |

3 |

||

|

Затраты времени в чел.-мин |

9 |

7 |

7 |

23 |

|

Объем выполненной продукции |

1 |

1 |

1 |

3 |

|

Количество продукции, приходящейся на 60 чел.-мин |

6,67 |

8,57 |

8,57 |

23,81 |

Расхождение значений количества продукции, приходящейся на 60 чел.-мин, равно

![]()

Размер отклонений в ряду значений допустимый, поэтому ряд принимается для расчета нормы.

Средние затраты на одну строповку

(60×3):23,81 = 7,56 чел.-мин.

Так как коэффициент перехода на главный измеритель равен 1, то средние затраты на строповку 1 павильона соответственно равны 7,56 чел.-мин.

Элемент б. Подъем и перемещение павильона

Измеритель - 1 павильон

|

Наименование показателей |

№ замеров |

Итого |

||

|

1 |

2 |

3 |

||

|

Затраты времени в чел.-мин |

2 |

2 |

2 |

6 |

|

Объем выполненной продукции |

1 |

1 |

1 |

3 |

|

Количество продукции, приходящейся на 60 чел.-мин |

30 |

30 |

30 |

90 |

Расхождение значений количества продукции, приходящейся на 60 чел.-мин, отсутствует, поэтому ряд принимается для расчета нормы.

Средние затраты на один павильон

(60×3):90 = 2,0 чел.-мин.

Так как коэффициент перехода на главный измеритель равен 1, то средние затраты на 1 павильон соответственно равны 2,0 чел.-мин.

4. Установка и выверка павильона

Измеритель -1 павильон

|

Наименование показателей |

№ замеров |

Итого |

||

|

1 |

2 |

3 |

||

|

Затраты времени в чел.-мин |

30 |

36 |

26 |

102 |

|

Объем выполненной продукции |

1 |

1 |

1 |

3 |

|

Количество продукции, приходящейся на 60 чел.-мин |

2,0 |

1,67 |

1,67 |

5,34 |

Расхождение значений количества продукции, приходящейся на 60 чел.-мин, равно

![]()

Размер отклонений в ряду значений допустимый, поэтому ряд принимается для расчета нормы.

Средние затраты на один павильон

(60×3):5,34 = 33,7 чел.-мин.

Так как коэффициент перехода на главный измеритель равен 1, то средние затраты на установку и выверку 1 павильона соответственно равны 33,7 чел.-мин.

5. Установка анкерных болтов

Измеритель - 1 болт

|

Наименование показателей |

№ замеров |

Итого |

||

|

1 |

2 |

3 |

||

|

Затраты времени в чел.-мин |

28 |

32 |

28 |

88 |

|

Объем выполненной продукции |

16 |

16 |

16 |

48 |

|

Количество продукции, приходящейся на 60 чел.-мин |

34,28 |

30,0 |

34,28 |

98,56 |

Расхождение значений количества продукции, приходящейся на 60 чел.-мин, равно

![]()

Размер отклонений в ряду значений допустимый, поэтому ряд принимается для расчета нормы.

Средние затраты на один болт равны

(60×3):98,56 = 1,83 чел.-мин.

Коэффициент перехода на главный измеритель разновидности равен

48:3 = 16.

Тогда средние затраты на главный измеритель равны

1,83×16 = 29,3 чел.-мин.

6. Приведение автокрана в транспортное положение

Измеритель - 1 автокран

|

Наименование показателей |

№ замеров |

Итого |

||

|

1 |

2 |

3 |

||

|

Затраты времени в чел.-мин |

19 |

17 |

17 |

53 |

|

Объем выполненной продукции |

1 |

1 |

1 |

3 |

|

Количество продукции, приходящейся на 60 чел.-мин |

3,16 |

3,53 |

3,53 |

10,22 |

Расхождение значений количества продукции, приходящейся на 60 чел.-мин, равно

![]()

Размер отклонений в ряду значений допустимый, поэтому ряд принимается для расчета нормы.

Средние затраты на один автокран

(60×3):10,22 = 17,6 чел.-мин.

Так как коэффициент перехода на главный измеритель равен 1, то средние затраты на 1 автокран соответственно равны 17,6 чел.-мин.

7. Бетонирование опорных частей павильона

Измеритель -1 бетонирование

|

Наименование показателей |

№ замеров |

Итого |

||

|

1 |

2 |

3 |

||

|

Затраты времени в чел.-мин |

48 |

44 |

48 |

140 |

|

Объем выполненной продукции |

0,15 |

0,15 |

0,15 |

0,45 |

|

Количество продукции, приходящейся на 60 чел.-мин |

0,187 |

0,20 |

0,187 |

0,574 |

Расхождение значений количества продукции, приходящейся на 60 чел.-мин, равно

![]()

Размер отклонений в ряду значений допустимый, поэтому ряд принимается для расчета нормы.

Средние затраты на одно бетонирование равны

(60×3):0,574 = 313,6 чел.-мин.

Коэффициент перехода на главный измеритель равен

0,45:3 = 0,15

Средние затраты на 1 павильон соответственно равны

313,6×0,15 = 47 чел.-мин.

Синтез норм

Главный измеритель процесса - 1 павильон

|

№ п/п |

Наименование элементов |

Измеритель элемента |

Элементные затраты на измеритель элемента |

Коэффициент перехода к главному измерителю |

Проектируемые затраты времени на главный измеритель |

|

1. |

Приведение автокрана в рабочее положение |

1 приведение |

16 |

1 |

16 |

|

2. |

Разгрузка бетонной смеси |

1м3 |

204,5 |

0,15 |

30,7 |

|

3. |

Перемещение павильона: |

|

|

|

|

|

а) строповка |

1 строповка |

7,6 |

1 |

7,6 |

|

|

б) подъем и перемещение |

1 павильон |

2 |

1 |

2 |

|

|

4. |

Установка и выверка павильона |

1 павильон |

33,7 |

1 |

33,7 |

|

5. |

Установка анкерных болтов |

1 болт |

1,83 |

16 |

29,3 |

|

6. |

Приведение автокрана в транспортное положение |

1 приведение |

17,6 |

1 |

17,6 |

|

7. |

Бетонирование опор |

1 бетонирование |

47 |

1 |

47 |

|

Итого оперативной работы |

183,9 |

||||

Проектирование затрат времени на подготовительно-заключительную работу

По данным нормативных наблюдений фактические затраты времени на подготовительно-заключительную работу составили 13,09% от нормируемых затрат. Проектную величину ПЗР принимаем равной 4% в соответствии с «Нормативами на подготовительно-заключительную работу и отдых при проектировании норм труда в строительстве».

Проектирование затрат на технологические перерывы по данным нормативных наблюдений фактические затраты времени на технологические перерывы составили 17,45% от нормируемых затрат. Технологические перерывы возникают при выполнении операции подъема и перемещения павильона к месту установки. В этой операции не участвуют все рабочие, кроме машиниста автокрана. Технологические перерывы возникают у машиниста автокрана во время выполнения операции бетонирования опор, так как привести автокран в транспортное положение он успел в течение предыдущей операции по установке анкерных болтов, выполняемой монтажниками конструкций.

Проектирование затрат на отдых и личные надобности

В наблюдаемом процессе затрат времени на отдых и личные надобности не было, поэтому нормативную величину принимаем в соответствии с «Нормативами на подготовительно-заключительную работу и отдых при проектировании норм труда в строительстве», равной 10% от нормируемых затрат. Но при наличии технологических перерывов, которые рабочие могли бы частично использовать для отдыха, эту величину уменьшаем на половину величины технологических перерывов, но так, чтобы затраты на отдых и личные надобности не оказались менее 5%.

В результате принимаем на этот вид затрат величину, равной 5% от нормируемых затрат.

Полная норма времени на главный измеритель (1 павильон) с учетом времени на подготовительно-заключительную работу, отдых и личные надобности и технологические перерывы составляет

![]()

Округляем до 4,2 чел.-ч.

Проектирование состава звена рабочих

Рациональный количественный состав звена определяем по наблюдениям и принимаем равным 6 рабочим. Для определения квалификации рабочих, запроектированные затраты времени оперативной работы группируем по исполнителям с учетом разрядов работ по действующему «Тарифно-квалификационному справочнику работ и профессий рабочих, занятых в строительстве и на ремонтно-строительных работах».

|

№ п/п |

Наименование элементов процесса |

Сумма затрат времени на единицу главного измерителя процесса, приходящаяся на соответствующий разряд работ по ТКС: |

Итого затрат |

|||||

|

I |

II |

III |

IV |

V |

VI |

|||

|

1. |

Приведение автокрана в рабочее положение |

|

3 |

|

3 |

|

10 |

16 |

|

2. |

Разгрузка бетонной смеси |

|

30,7 |

|

|

|

|

30,7 |

|

3. |

Строповка |

|

7,6 |

|

|

|

|

7,6 |

|

4. |

Подъем и перемещение |

|

|

|

2 |

|

|

2 |

|

5. |

Установка и выверка павильона |

|

5,6 |

16,8 |

11,3 |

|

|

33,7 |

|

6. |

Установка анкерных болтов |

|

|

29,3 |

|

|

|

29,3 |

|

7. |

Приведение автокрана в транспортное положение |

|

4,3 |

|

4,3 |

|

9 |

17,6 |

|

8. |

Бетонирование опор |

|

|

47 |

|

|

|

47 |

|

|

Итого оперативной работы чел.-мин /% |

|

51,2 |

93,1 |

20,6 |

|

19 |

183,9 |

|

|

27,9 |

50,6 |

11,2 |

|

10,3 |

100 |

||

Таким образом, проектируем следующий состав звена рабочих:

Машинист крана автомобильного 6 разр. - 1

Бетонщики 3 разр. - 1

2 разр. - 1

Монтажники по монтажу стальных

и железобетонных конструкций 4 разр. - 1

3 разр. - 1

2 разр. - 1

Часовые тарифные ставки на год проведения нормативного исследования составили:

6 разр. - (4524,0×12):1992 = 27-25 р.;

4 разр. - (3438,24×12):1992 = 20-71 р.;

3 разр. - (3076,32×12):1992 = 18-53 р.;

2 разр. - (2352,48×12):1992 = 14-17 р.,

где 4524, 3438-24, 3076-32, 2352-48 - месячные тарифные ставки соответствующих разрядов в соответствии с Отраслевым тарифным соглашением по дорожному хозяйству на 2002-2004 гг.;

12 - число месяцев в году;

1992 - годовой баланс рабочего времени (в часах) при 40-часовой рабочей неделе, установленный на 2003 г.

Средняя часовая ставка будет равна

![]()

Расценка на монтаж одного павильона составит

18-90×4,2 = 79-38 р.

Заключение

Монтаж павильона является неохваченным действующими Едиными и Временными нормами, поэтому запроектированные нормы приняты без сравнения.

Составил: Проверил:

Приложение 6

ВЫПИСКА

из Нормативов на подготовительно-заключительную работу и отдых при

проектировании норм труда в строительстве (ВНИПИ труда в строительстве Госстроя

СССР)

НОРМАТИВЫ

на подготовительно-заключительную работу и отдых при проектировании норм труда

в строительстве

|

Виды строительно-монтажных работ и процессы |

Нормативы, % к нормируемым затратам времени |

|

|

подготовительно-заключительная работа |

отдых и личные надобности |

|

|

1 |

2 |

3 |

|

I. Арматурные работы: |

|

|

|

1) заготовка и вязка арматуры вручную |

3 |

15 |

|

2) заготовка арматуры на станках |

5 |

10 |

|

3) установка арматуры, арматурных каркасов и сеток: |

|

|

|

а) вручную |

5 |

20 |

|

б) краном |

5 |

10 |

|

4) установка анкерных тяг |

5 |

15 |

|

II. Берегоукрепительные, выправительные работы: |

|

|

|

1) берего- и дноочистительные работы (без применения труда водолазов) с помощью механизмов |

3 |

10 |

|

2) устройство габионов |

3 |

15 |

|

3) устройство выправительных и берегоукрепительных сооружений с заготовкой материала |

3 |

12 |

|

III. Бетонные работы: |

|

|

|

1) укладка бетонной смеси вручную в несущие и ограждающие конструкции с уплотнением вибратором |

4 |

20 |

|

2) Устройство бетонных оснований дорог вручную с уплотнением площадочным вибратором |

4 |

15 |

|

3) устройство чистых цементных полов и стяжек |

4 |

12 |

|

4) пробивка проемов, отверстий, гнезд и борозд в бетонных конструкциях пневматическими молотками |

4 |

30 |

|

5) разборка сборных железобетонных конструкций специальными строительными машинами |

4 |

12 |

|

6) укладка бетонной смеси в конструкции механизированным способом |

4 |

12 |

|

7) установка и снятие опалубки: |

|

|

|

а) вручную; |

4 |

15 |

|

б) краном |

4 |

10 |

|

V. Дорожные работы: |

|

|

|

1) планировка корыта вручную в фунте групп: |

|

|

|

а) I-II |

2 |

12 |

|

б) III |

2 |

15 |

|

2) устройство оснований и дорожных покрытий вручную |

2 |

12 |

|

3) устройство дорожных оснований асфальтобетонных и черных покрытий механизированным способом |

X) |

10 |

|

4) укладка асфальтобетонной смеси вручную и поверхностная обработка покрытий |

3 |

20 |

|

5) приготовление и выгрузка вяжущих, очистка битумных котлов |

6 |

20 |

|

6) заливка швов покрытий |

4 |

15 |

|

7) установка рельсформ вручную |

5 |

15 |

|

8) устройство укрепительных полос вручную |

3 |

15 |

|

9) устройство барьерного ограждения, тумб, столбов для дорожных знаков, перильно-тросового ограждения |

5 |

15 |

|

VI. Зеленое строительство: |

|

|

|

1) выкапывание посадочного материала и упаковка комов, посадка кустарников в готовые ямы |

2 |

12 |

|

2) засев газонов, посадка цветов в рабатки и клумбы |

2 |

10 |

|

3) посадка деревьев в готовые ямы |

2 |

15 |

|

4) стрижка живой изгороди |

2 |

8 |

|

5) удаление поросли, прополка посадок |

2 |

10 |

|

6) штыковка и рыхление почвы вручную |

2 |

15 |

|

7) механизированная обработка почвы и засев газонов |

X) |

10 |

|

VII. Земляные, буровые и взрывные работы: |

|

|

|

1) разработка вручную грунтов групп: |

|

|

|

а) I-II |

2 |

15 |

|

б) III |

2 |

20 |

|

в) IV |

2 |

25 |

|

2) планировка, обратная засыпка, разравнивание и трамбование вручную грунтов группы: |

|

|

|

а) I-II |

2 |

12 |

|

б) III |

2 |

15 |

|

в) IV |

2 |

20 |

|

3) рыхление скальных и мерзлых грунтов пневматическими молотками |

4 |

30 |

|

4) бурение скважин и шпуров; |

|

|

|

а) ручными ударно-вращательными комплектами и штангами; |

4 |

20 |

|

б) пневматическими бурильными молотками среднего и мелкого типов |

4 |

15 |

|

в) пневматическими быстроударными молотками; |

4 |

25 |

|

г) станками и бурильными установками |

4 |

8 |

|

VIII. Изготовление строительных конструкций: |

|

|

|

1) изготовление полуфабрикатов, бетонных и железобетонных деталей и конструкций с укладкой бетона вручную и уплотнением на вибростолах |

4 |

15 |

|

2) изготовление строительных стальных конструкций |

6 |

12 |

|

3) изготовление деталей и узлов для технологических трубопроводов |

6 |

10 |

|

4) изготовление конструкций и деталей электроустановок |

6 |

7 |

|

5) изготовление деревянных конструкций |

5 |

12 |

|

6) изготовление деталей вентиляционных систем |

6 |

10 |

|

7) заготовка деталей и узлов санитарно-технических систем |

6 |

10 |

|

IX. Изоляционные работы: |

|

|

|

1) заготовка материалов и другие подготовительные работы |

4 |

6 |

|

2) изоляция и отделка поверхностей трубопроводов для носителей с положительной и отрицательной температурой теплоизолирующими материалами и изделиями |

5 |

12 |

|

3) гидро-, паро- и теплоизоляция строительных конструкций зданий и сооружений |

4 |

10 |

|

4) покрытие изолированных поверхностей рулонными материалами или тканями |

4 |

8 |

|

5) первичное и контрольное нагнетание растворов за обделку тоннелей и шахтных стволов |

6 |

12 |

|

X. Каменные и печные работы: |

|

|

|

1) кладка конструкций из кирпича, мелких блоков и плит |

4 |

12 |

|

2) кладка из естественного камня |

4 |

15 |

|

3) заполнение проемов стеклопакетами, устройство перегородок из стеклопрофилита |

4 |

12 |

|

4) разборка бутовой и кирпичной кладки, пробивка проемов, отверстий борозд в бутовой и кирпичной кладке пневматическими молотками и Вручную (при ремонте) |

4 |

25 |

|

XII. Кровельные работы: |

|

|

|

1) устройство кровельных покрытий всех видов: |

|

|

|

а) механизированным способом; |

4 |

10 |

|

б) вручную |

3 |

12 |

|

2) разборка кровельных покрытий всех видов |

3 |

12 |

|

3) очистка поверхностей рулонных материалов от минеральной посыпки и оснований под покрытия от пыли: |

|

|

|

а) механизированным способом; |

4 |

8 |

|

б) вручную |

3 |

10 |

|

XV. Малярные работы: |

|

|

|

1) шпатлевание поверхностей: |

|

|

|

а) потолков и полов; |

3 |

15 |

|

б) стен |

3 |

12 |

|

2) грунтование, окрашивание и фактурное отделывание поверхностей: |

|

|

|

а) кистями: |

|

|

|

потолков и полов; |

3 |

15 |

|

стен; |

3 |

12 |

|

б) валиками: |

|

|

|

потолков; |

3 |

12 |

|

стен и полов; |

3 |

10 |

|

в) ручными краскопультами: |

|

|

|

потолков; |

3 |

12 |

|

стен; |

3 |

10 |

|

г) механизированным способом: |

|

|

|

потолков; |

8 |

10 |

|

стен |

8 |

8 |

|

д) агрегатами безвоздушного распыления: потолков, стен |

9 |

10 |

|

3) раскрой обоев на стенке |

3 |

8 |

|

4) оклеивание обоями, пленками поверхностей: |

|

|

|

потолков; |

3 |

10 |

|

стен |

3 |

8 |

|

XVIII. Монтаж сборных железобетонных и стальных конструкций: |

|

|

|

1) монтаж сборных железобетонных конструкций краном |

4 |

10 |

|

2) монтаж стальных конструкций: |

|

|

|

краном; |

6 |

12 |

|

вручную (в тоннелях и других труднодоступных местах) |

4 |

20 |

|

3) укрупнительная сборка стальных конструкций: |

|

|

|

на земле; |

5 |

10 |

|

на стенде |

5 |

12 |

|

4) конопатка и заливка швов в сборных железобетонных конструкциях, расшивка швов в стенах из крупных блоков, заделка стыков |

4 |

10 |

|

5) монтаж сборных железобетонных коллекторов, каналов и колодцев с помощью: |

|

|

|

а) талей, лебедок и других приспособлений; |

5 |

12 |

|

б) кранов |

5 |

10 |

|

6) монтаж промышленных железобетонных труб, градирен краном |

4 |

12 |

|

7) крепление деталей и конструкций монтажным пистолетом |

6 |

15 |

|

XXI. Облицовочные работы: |

|

|

|

1) облицовка поверхностей плитами из природного камня толщиной: |

|

|

|

а) до 10 мм на растворах; |

3 |

10 |

|

б) более 10 мм с постановкой крепежных деталей |

4 |

15 |

|

2) облицовка поверхностей керамическими плитками: |

|

|

|

а) стен, колонн и др.; |

3 |

8 |

|

б) потолков; |

3 |

12 |

|

в) полов |

3 |

10 |

|

3) облицовка поверхностей изделиями индустриального изготовления: |

|

|

|

а) стен: по деревянному каркасу; |

3 |

8 |

|

б) потолков: по деревянному и металлическому каркасу |

3 |

12 |

|

4) покрытие полов линолеумом, релином и синтетическими плитками |

3 |

10 |

|

5) устройство мозаичных покрытий |

3 |

13 |

|

ХХII. Паркетные работы: |

|

|

|

1) устройство паркетных покрытий из отдельных планок или щитов и паркетных досок |

4 |

10 |

|

2) острожка паркетных покрытий: |

|

|

|

а) паркетно-строгальными машинами; |

4 |

8 |

|

б) электрорубанком |

4 |

10 |

|

3) циклевка паркетных покрытий: |

|

|

|

а) паркетно-шлифовальными машинами; |

4 |

8 |

|

б) вручную (в труднодоступных местах) |

4 |

12 |

|

XXIII. Плотничные работы: |

|

|

|

1) механизированная обработка лесоматериалов |

4 |

8 |

|

2) устройство деревянных полов |

5 |

10 |

|

3) рубка стен и ряжей |

5 |

20 |

|

4) укладка балок и стропил из бревен или брусьев |

5 |

15 |

|

5) устройство лесов и настилов |

3 |

12 |

|

6) устройство опалубки |

5 |

12 |

|

7) разборка деревянных конструкций: |

|

|

|

а) из досок и брусков; |

4 |

10 |

|

б) из бревен и брусьев |

4 |

15 |

|

8) сборка и установка деревянных опор под трубопроводы |

5 |

12 |

|

9) установка оконных и дверных блоков |

5 |

12 |

|

XXVII. Сварочные работы: |

|

|

|

1) резка металла и труб |

6 |

15 |

|

2) ручная газовая, электродуговая и аргонодуговая сварка в нижнем, горизонтальном и вертикальном положении швов: |

|

|

|

а) на наружных работах и в помещениях; |

6 |

15 |

|

б) в замкнутых сосудах |

6 |

25 |

|

3) то же, в потолочном положении шва: |

|

|

|

а) на наружных работах и в помещениях; |

6 |

20 |

|

б) в замкнутых сосудах |

6 |

30 |

|

4) автоматическая и полуавтоматическая сварка |

6 |

10 |

|

5) сварка арматуры на контактных машинах |

6 |

8 |

|

6) контроль качества сварных соединений: |

|

|

|

а) рентгеногаммографирование, цветная дефектоскопия; |

12 |

6 |

|

б) прочие виды контроля |

15 |

15 |

|

7) термическая обработка сварных стыков |

12 |

6 |

|

8) электродуговая сварка ванным способом |

6 |

15 |

|

XXVIII. Свайные работы |

6 |

10 |

|

XXIX. Слесарные работы: |

|

|

|

1) сборка и разборка металлической опалубки |

6 |

12 |

|

2) монтаж, демонтаж и ремонт строительных машин и механизмов |

6 |

12 |

|

XXXII. Столярные работы: |

|

|

|

1) изготовление деталей для створок, фрамуг, дверных полотен и столярных перегородок: |

|

|

|

а) на деревообрабатывающих станках; |

5 |

10 |

|

б) с помощью ручного инструмента |

5 |

12 |

|

2) сборка створок, фрамуг, форточек; установка плинтусов, раскладок, галтелей, наличников и прочих тяг; установка филенчатых перегородок и шкафов |

5 |

8 |

|

3) сборка оконных блоков, дверных полотен; навеска оконных переплетов и дверных полотен |

5 |

12 |

|

XXXIII. Такелажные и транспортные работы: |

|

|

|

1) погрузка и выгрузка грузов, конструкций и оборудования при помощи крана |

4 |

10 |

|

2) погрузка, выгрузка и перемещение грузов вручную |

2 |

20 |

|

3) погрузка и выгрузка путевых строительных материалов: |

|

|

|

автокраном; |

3 |

12 |

|

автопогрузчиком или рельстранспортером |

3 |

10 |

|

вручную |

3 |

20 |

|

4) подача материалов пневмотранспортером |

3 |

8 |

|

XXXIV. Управление машинами: |

|

|

|

1) нестационарными: экскаваторами, бульдозерами и др. |

X) |

10 |

|

2) стационарными: бетоносмесителями, подъемниками, камнедробилками и т.д. |

X) |

8 |

|

XXXV. Цементация и химическое закрепление грунтов: |

|

|

|

устройство противофильтрационных завес |

5 |

10 |

|

XXXVI. Штукатурные работы: |

|

|

|

1) механизированное оштукатуривание |

9 |

15 |

|

2) оштукатуривание поверхностей вручную: |

|

|

|

потолков; |

4 |

22 |

|

стен, колонн и др. |

4 |

18 |

|

3) сплошное выравнивание бетонных поверхностей: |

|

|

|

потолков; |

4 |

12 |

|

стен, колонн и др. |

4 |

8 |

|

4) торкретирование поверхностей |

8 |

10 |

|

5) штукатурная разделка рустов между сборными элементами: |

|

|

|

а) перекрытий; |

4 |

10 |

|

б) стен |

4 |

8 |

X) Затраты рабочего времени на ПЗР определяются на принципиально новые машины исследовательским методом, а на машины, аналогичные действующим, - согласно рекомендациям, изложенным в разд. II п. 5.2 книги «Нормирование труда рабочих в строительстве» - М. Стройиздат, 1985.

Приложение 7

Округление числовых характеристик норм затрат труда (времени) сменной выработки при их проектировании

|

Нормы затрат труда (времени) чел.-ч. (ч) |

Округление до |

Примеры |

|

До 1 |

0,01 |

0,6833-0,68 |

|

0,8364-0,84 |

||

|

0,4545-0,45 |

||

|

0,236-0,24 |

||

|

0,6868-0,69 |

||

|

Свыше 1 до 10 |

0,1 |

2,356-2,4 |

|

6,833-6,8 |

||

|

8,354-8,4 |

||

|

4,545-4,5 |

||

|

2,35-2,4 |

||

|

6,868-6,9 |

||

|

Свыше 10 до 50 |

0,5 |

17,23-17,0 |

|

17,28-17,3 |

||

|

19,17-19,0 |

||

|

46,49-46,5 |

||

|

45,81-46,0 |

||

|

Свыше 50 |

1 |

68,33-68,0 |

|

83,54-84,0 |

||

|

75,49-75,0 |

||

|

55,94-56,0 |

Примечание.

1. Если проектируемая норма имеет значение менее 0,1, то единицу продукции для данного процесса следует увеличивать в 100 раз и соответственно увеличивать числовые характеристики норм.

2. На механизированные процессы округляются только нормы времени использования машин, производные от них нормы затрат труда не округляются.

Например: если до округления Нвр.м. = 0,8354 маш.-ч при составе исполнителей рабочего процесса 4 человека, то после округления она должна равняться 0,84 маш.-ч., а Нзт = 3,36 чел.-ч (0,84×4), а не 3,4 чел.-ч.

3. Если проектируются две группы норм «Всего» и «В том числе», то округляются только нормы «В том числе».

Округление сдельных расценок

|

Сдельная расценка, р. |

Округление до, коп. |

Примеры р.-коп. |

|

От 0,2 и выше |

1 |

0-842......0-84 |

|

|

|

1-938......1-94 |

|

|

|

6-967......6-97 |

|

|

|

9-996 …..10-00 |

|

|

|

16-971......16-97 |

|

|

|

46-244.....46-24 |

|

|

|

73-355......73-40 |

Примечание. Если проектируемая расценка имеет значение менее 0,2 р., то единицу продукции для данного процесса следует увеличивать в 10 раз и более, соответственно увеличивая и расценку.

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

по проверке методом технического нормирования действующих норм

1. Понятия, связанные с определением уровня выполнения норм

Уровень выполнения норм определяется в трех видах:

а) фактический - с учетом потерь рабочего времени;

б) возможный - без учета потерь рабочего времени;

в) аналитический - учитываемый.

Фактический уровень выполнения норм выработки представляет собой отношение фактически выполненного рабочими количества продукции за единицу времени (час, смену) к технически обоснованной норме выработки, установленной для выполнения в данных производственно-технических условиях.

Фактический уровень выполнения норм производительности машины представляет собой отношение количества продукции, выполненного машиной за единицу времени (час, смену), к технически обоснованной норме производительности машины, установленной для выполнения в данных производственно-технических условиях.

Показатель фактического уровня выполнения норм времени определяется в процентах путем сопоставления нормативных затрат времени на выполненный объем продукции по проверяемой норме с фактическими затратами времени на то же количество продукции, включая все перерывы и потери рабочего времени.

Затраты времени на выполнение непредвиденной работы исключаются из общих затрат времени по наблюдению.

Возможным уровнем выполнения норм выработки является отношение количества продукции, которое может быть выполнено рабочими за единицу времени (без учета потерь рабочего времени), к технически обоснованной норме выработки.