| Документы по стандартизации Конструкции металлические

СТАНДАРТ ОРГАНИЗАЦИИ ТОЧНОСТЬ ГЕОМЕТРИЧЕСКИХ

ПАРАМЕТРОВ ТОЧНОСТЬ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ Расчет и назначение точности в чертежах КМ СТО 02494680-0033.1-2004 Москва 2004 Введение Настоящий сборник стандартов разработан в соответствии с положениями статей 11, 17 Федерального закона «О техническом регулировании» от 27 декабря 2002 г. № 184-ФЗ, который устанавливает новый состав и статус документов в области стандартизации, используемых на территории Российской Федерации. Целью разработки стандартов является совершенствование производства и обеспечение качества и конкурентоспособности продукции. Стандарты разработаны на основе требований государственных стандартов Системы обеспечения точности геометрических параметров в строительстве (СОТГПС) и Государственной системы обеспечения единства измерений (ГСОЕИ). Методика расчета точности геометрических параметров была разработана совместно с ВНИПИПСК (Всесоюзный научно-исследовательский и проектный институт проектирования стальных конструкций), ВНИКТИСК (Всесоюзный научно-исследовательский конструкторско-технологический институт стальных конструкций) и кафедрой «Металлические и деревянные конструкции» Челябинского политехнического института в 1988 г. При разработке стандартов учтены: - нормативно-техническая документация по обеспечению собираемости; - нормативно-техническая документация по метрологическому обеспечению; - опыт проектирования, обследования и ремонта металлоконструкций; - зарубежный опыт. Стандарты, входящие в сборник, могут применяться при разработке комплекта рабочей документации на металлические конструкции и при натурных измерениях при обследовании, реконструкции, авторском надзоре и приемке. ЦЕНТРАЛЬНЫЙ ОРДЕНА ТРУДОВОГО

КРАСНОГО ЗНАМЕНИ НАУЧНО-

СТАНДАРТ ОРГАНИЗАЦИИ ТОЧНОСТЬ ГЕОМЕТРИЧЕСКИХ

ПАРАМЕТРОВ Расчет и назначение точности в чертежах КМ СТО 02494680-0033.1-2004 Предисловие 1 РАЗРАБОТАН И ВНЕСЕН отделом диагностики резервуарных конструкций и отделом стандартизации ЗАО «ЦНИИПСК им. Мельникова» 2 ПРИНЯТ на научно-техническом Совете ЗАО «ЦНИИПСК им. Мельникова» от 01 апреля 2004 3 ВЗАМЕН СТП 23-95 4 Согласование, утверждение, издание (тиражирование), обновление (изменение или пересмотр) и отмена настоящего стандарта производится отделом стандартизации СОДЕРЖАНИЕ СТАНДАРТ ОРГАНИЗАЦИИ

Утвержден и введен в действие Приказом ЗАО «ЦНИИПСК им. Мельникова» от 6 апреля 2004 № 54 Дата введения 2004-04-15 1 Область примененияНастоящий стандарт устанавливает общие принципы назначения и расчета точности геометрических параметров металлоконструкций и правила внесения требований точности в проектную документацию при разработке чертежей КМ. 2 Нормативные ссылкиВ настоящем стандарте использованы ссылки на следующие нормативные документы: СНиП 3.03.01-84 Несущие и ограждающие конструкции ГОСТ 21778-81 СОТГПС. Основные положения ГОСТ 21779-82 СОТГПС. Технологические допуски ГОСТ 21780-83 СОТГПС. Расчет точности ГОСТ 24642-81* Допуски формы и расположения поверхностей ГОСТ 26607-85 СОТГПС. Функциональные допуски ГОСТ 2.307-68* ЕСКД. Нанесение размеров и предельных отклонений ГОСТ 2.308-79* ЕСКД. Указание на чертежах допусков формы и расположения поверхностей ГОСТ 2.309-73* ЕСКД. Обозначение шероховатости поверхности ГОСТ 21.113-88 СПДС. Обозначение характеристик точности 3 Термины и определения3.1 В системе обеспечения точности геометрических параметров в строительстве (СОТГПС) применяются следующие термины, определения и обозначения. геометрический параметр: линейная или угловая величина; номинальное значение: значение, указанное в проекте; действительное значение: размер, полученный в результате измерения; точность геометрического параметра: в каждом отдельном случае характеризуется значением ± δ действительного отклонения от номинального значения размера, указанного в проектной документации, либо классом точности по ГОСТ 21779-82; допуск Δ: абсолютное значение разности предельных значений геометрического параметра. Значение Δ принимается по ГОСТ 21779-82; поле допуска: совокупность значений геометрического параметра в пределах, ограниченных допуском; предельное отклонение: ± δ - алгебраическая разность между предельным и номинальным значением параметра; Функциональный допуск Δф: допуск геометрических параметров в сопряжениях и точность положения элементов в конструкциях, задаваемый из условия обеспечения функциональных требований. Номенклатура допусков по ГОСТ 26607-85. Значения некоторых функциональных допусков приведены в таблице 1 приложения А. Функциональный допуск может быть задан из условия нормальной эксплуатации приборов и оборудования. Например, при перекосе опор транспортерных галерей могут выйти из строя транспортеры, и функциональным допуском будет разность отметок опор; технологический допуск Δт: допуск геометрического параметра, регламентирующий точность технологических процессов и операций и разбивочных работ. Номенклатура и значение технологических допусков по классам точности даны в ГОСТ 21779-82; класс точности: совокупность значений технологических допусков. Каждый класс точности содержит ряд допусков, соответствующих одинаковой степени точности для всех номинальных значений данного геометрического параметра; уровень собираемости: количественный показатель доли бесподгоночных работ при сборке. Коэффициент Действительное отклонение является количественным выражением систематических и случайных погрешностей, накопленных при выполнении операций и измерений. Характеристиками точности являются нижнее δн и верхнее δв предельное отклонение от номинального значения «x». Интервал, в пределах которого может изменяться значение «x» от x - δн до x + δв называется допуском - Δ = xmax - xmin или Δ = δв - δн. Значение +δв L - δн, мм. Погрешности, возникающие при изготовлении и монтаже конструкций, по характеру их происхождения могут быть разбиты на две группы: систематические и случайные. Систематические погрешности возникают под влиянием постоянно действующего фактора и не изменяются (либо изменяются по какому-то определенному закону) в процессе выполнения технологического процесса и имеют постоянный знак. Примерами таких отклонений могут служить отклонения, вызванные неисправностью оборудования. В этом случае их необходимо устранить. Сварочное укорочение также является систематическим отклонением. Его нужно учитывать в уравнении допусков с учетом его знака (-). Случайные погрешности не имеют закономерностей ни по величине, ни по знаку. Для их расчета пользуются правилами теории вероятностей. Оценка собираемости конструкций или сооружений заключается в сравнении суммарного технологического допуска с функциональным допуском. Функциональные допуски (предельного отклонения) назначают исходя из предъявляемых к строительным конструкциям функциональных требований: надежности, нормальной эксплуатации, эстетических и экономических требований. Функциональными допусками регламентируют точность размеров, формы и положения в пространстве элементов зданий и сооружений. 4 Общие положения4.1 Целью назначения требований точности геометрических параметров металлоконструкций в чертежах КМ является повышение качества продукции и получении прибыли за счет уменьшения подгоночных работ и сокращения сроков монтажа. 4.2. В проекте КМ должна содержаться информация по точности изготовления, монтажа и разбивочных работ, необходимых для разработки чертежей КМД и проекта производства работ. 5 Назначение точности в документации КМ5.1 Конструкции массового применения должны изготавливаться и монтироваться в соответствии с нормативными документами, поэтому в Общих данных комплекта КМ в разделе «Требования к точности» должна быть ссылка на эти документы. 5.2 Стандартизированные конструкции (колонны, ригели и т.д.) имеют указания по точности изготовления в соответствующих ГОСТах. 5.3 Для конструкций промзданий высотой не более 18,6 м и пролетами не более 12 м и для конструкций, для которых нет данных в СНиПах и ГОСТах в общих данных нужно указать, что требования к точности по ГОСТ 21779-82 «Технологические допуски» должны быть не ниже: - на геодезические и разбивочные работы не ниже 5 класса; - на изготовление в заводских условиях не ниже 5 класса; - на монтаж не ниже 6 класса. 5.4 Уникальные конструкции и конструкции, не указанные в п. 5.1 - 5.3 должны содержать указания по точности, основанные на расчете. 5.5 Параметры, для которых производится расчет и которые необходимо контролировать при изготовлении и монтаже, должны быть указаны в комплекте КМ с предельными отклонениями, либо в виде указания класса точности по ГОСТ 21779-82 «Технологические допуски». 5.6 Для строительных металлоконструкций такими параметрами являются: - расстояния между разбивочными осями; - габаритные размеры отправочных марок; - расстояния между группами монтажных отверстий; - расстояния между отверстиями в группе. 5.7 Для конструкций промзданий, не указанных в п. 5.3, необходимость расчета точности определяется ГИПом и согласовывается с Заказчиком при определении стоимости проектных работ. 5.8 Геометрические параметры, для которых необходимо назначить требования точности: Колонны: - полная длина; - длина подкрановой ветви; - расстояние от опоры подкрановой балки до опорного столика стропильной фермы; - расстояние от оси подкрановой ветви до оси подкрановой балки; - высота сечения подкрановой и надкрановой ветви колонны; - расстояние между отверстиями для крепления опор ферм; - отклонение оси колонны от вертикали; - отклонение осей в плане. Подкрановые балки: - длина; - расстояние между отверстиями; - смещение отверстий от оси. Стропильные фермы: - пролет; - длина верхнего пояса; - высота на опоре; - расстояние между отверстиями. Прогоны: - длина; - расстояние между группами отверстий; - расстояние между отверстиями в группе. 5.9 Порядок назначения точности в чертежах КМ показан в виде блок схемы (см. рис. 1) Рис. 1 Порядок назначения точности в чертежах КМ. Блок - схема

6 Расчет точности6.1 Расчет точности производится по указаниям данного стандарта, разработанного на основе ГОСТ 21780-83 Расчет точности. 6.2 Расчет точности заключается в подборе показателей точности (Δ, δ) по каждому параметру с целью добиться выполнения условия

где Кс - показатель уровня собираемости по п. 6.3; Δф - функциональный допуск по таблице 1 приложения А; Δт - суммарный технологический допуск по п.п. 6.4 - 6.6. 6.3 Показатель уровня собираемости Кс - коэффициент собираемости зависит от степени ответственности конструкций по группам: первая группа - уникальные и прецизионные конструкции, для которых необходимо безусловное соблюдение функционального допуска Кс = 1 полная собираемость вторая группа - основные несущие конструкции каркасов зданий сооружений 1-ой и 2-ой степени ответственности (колонны, балки, фермы, ригели) Кс = 0,95 нормальная собираемость третья группа - прочие конструкции Кс = 0,85 приемлемый уровень собираемости четвертая группа - временные конструкции, допускающие достижение собираемости путем рихтовки, подтяжки и других видов подгоночных работ при условии, что напряжения в конструкции при натяге не превышает 10 % от расчетных и усилиях при рихтовке, не превышающих 2,0 кн (20 кг) Кс = 0,5 допустимый уровень собираемости 6.4 Суммарный технологический допуск это сумма всех возможных погрешностей того параметра, по которому ведется расчет и которые возникают на всех этапах изготовления и монтажа. Чтобы посчитать суммарный допуск нужно составить схему и задать значения допусков данного параметра по всем технологическим операциям, исходя из возможностей технологического оборудования. Этот этап наиболее трудоемкий, так как требует четкого представления обо всех технологических операциях, которые проходит элемент прежде, чем встать на место, определенное проектом и о тех требованиях, которые предъявляются к конструкции. 6.5 Если в техническом задании не оговорены требования к точности операций, то их значения при расчете принимаются по таблицам 1 - 9 ГОСТ 21779-82 для геодезических и разбивочных работ по 5 классу, при изготовлении в заводских условиях по 4 - 5 классу, при установке в проектное положение по 5 - 6 классу. 6.6 Суммарный допуск подсчитывается по формулам: а) допуск, который получается как сумма случайных величин, рассчитывается по формуле

б) в особых случаях, оговоренных п. 2.7 ГОСТ 21780-83, а именно при числе, составляющих меньше трех, для уникальных сооружений и для систематических допусков (например, сварочное укорочение имеет определенное значение и знак минус) суммарный допуск получается как алгебраическая сумма

Когда определены все составляющие, нужно установить соответствие

Если условие выполнено, заданные значения допусков технологических операций нужно внести в комплект КМ, если условие не выполнено, то можно либо ужесточить допуски и повторить расчет, либо предусмотреть в конструкции компенсаторы. 6.7 В качестве компенсатора могут быть применены конструктивные мероприятия: прокладки, овальные отверстия и т.д., а также организационные мероприятия: назначить способ изготовления, исключающий погрешности (кондукторы, шаблоны, обработку «пакетом»), назначить способ монтажа, исключающий накопление погрешностей (связевые блоки, кондукторы) и т.д. Эти требования должны быть внесены в Общие данные. 6.8 Расчет точности элементов и деталей, входящих в монтажные марки 6.9.1. Расчет точности укрупнительной сборки подкрановых балок производится при разработке чертежей КМД по следующей схеме:

Рис. 2 Схема балки Из расчета монтажной собираемости определено, что балка должна иметь размер l = 11920 ± 8 мм (Δ1 = 16 мм). Необходимо определить точность обрезки заготовок Δ1. Составляющие звенья: Δ1 - отклонение длины заготовки для сварного двутаврового стержня, l = 11920 мм; Δ2 - отклонение толщины опорных ребер; Δ3 - отклонение толщины сварочного зазора; Δ4,5 - отклонение длины стержня вследствие его изгиба из плоскости и в плоскости; Δ6 - сварочные деформации от приварки опорных ребер и ребер жесткости. Уравнение размерной цепи: А = А1 + 2*А2 + 2*А3 - А4 - А5 - А6. Величины Δ4, Δ5 малы, ими пренебрегаем. Уравнение допусков: ΔΣ = Δ1 + 2*Δ2 + 2*Δ3 - Δ6. Исходные данные ΔΣ = 16 мм (из расчета): δ δ δ6 = 0,5×8 = 0 ÷ 4 мм (сварочное укорочение для n = 8). Точность обрезки заготовки Δ1 определяем из уравнения: ΔΣ = Δсборки ± Δсварки; Δсб = Δ1 + 2*Δ2 + 2*Δ3; Δсв = Δ6; Поскольку допуски несимметричные, необходимо определить середину поля допуска по формулам:

Тогда: ΔΣ

= 16 мм, Δ2 = 1 мм, Δ3 = 1,5 мм, Δ6 = -4 мм, Δсб = ΔΣ - Δсв = 16 - 4 = 12 мм;

отсюда

т.е. для того, чтобы готовая балка имела допуск ΔΣ = 16 мм, точность обрезки заготовки должна быть δ1 = +8 - 4. 7 Правила внесения требований точности в чертежи КМ7.1 Если требования точности принимаются без расчета, раздел «Общие данные» в комплекте чертежей КМ должны иметь в разделе «Требования к изготовлению и монтажу» следующий текст: При изготовлении конструкций в заводских условиях предельные отклонения геометрических параметров должны соответствовать 4 - 5 классу по ГОСТ 21779-82 «Технологические допуски». При установке конструкций в проектное положение предельные отклонения положения (вертикальность, горизонтальность и т.д.) должны соответствовать 5 - 6 классу по ГОСТ 21779-82 «Технологические допуски». 7.2 Для конструкции, требования к точности изготовления и монтажа которых определены в специальных документах, раздел «Требования к изготовлению и монтажу» должен содержать ссылку на этот документ (например для резервуаров такая ссылка делается на ПБ 03-605-03 и СНиП 3.03.01). 7.3 Если требования точности назначены в результате расчета и отличаются для разных элементов, то в чертежах размеры элемента должны указываться с соответствующими предельными отклонениями по ГОСТ 21.113-88, ГОСТ 2.307-68 и ГОСТ 2.308-79.

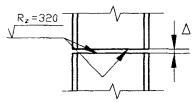

Длина детали не более чем L +δ мм и не менее чем L -δ мм Рисунок 3 - Обозначение на чертежах предельных отклонений размеров и формы элемента 7.4 Для конструкций, имеющих поверхность, через которую передаются усилия (фланцы, торцы колонн и т.д.) и которая требует механической обработки, на чертеже ставится значок обозначения шероховатости поверхности по ГОСТ 2.309-73* Rz = 320 (см. рис. 4). Вид механической обработки указывается только в том случае, когда он является единственно возможным. Рисунок 4 Обозначение шероховатости поверхности 8 Технико-экономический анализ при расчете и назначении точности в проекте КМ8.1 Технико-экономический анализ проектного решения с заданным уровнем собираемости проводится в следующих случаях: На стадии технического предложения, эскизного проекта - для обоснования цены проектирования; - для сравнения нескольких вариантов. На стадии рабочих чертежей - технико-экономический анализ для принятия решений в процессе проектирования. 8.2 Основным принципом при проведении технико-экономического анализа является получение продукции с заданными качествами с наименьшими затратами. 8.3 Система показателей выбирается в зависимости от решаемой задачи из ряда: - снижение трудоемкости; - снижение затрат времени на подгоночные работы; - снижение материалоемкости. Обобщающим показателем является прибыль. 8.4 При необходимости определения затрат на обеспечение точности можно пользоваться перечнем затрат, приведенном в приложении Б. 8.5 Затраты на расчет и назначение точности на стадии разработки КМ на несколько порядков ниже, чем затраты при подгоночных работах на монтаже. Приложение А(обязательное) Таблица А.1 - Функциональных допусков

Приложение Б(справочное) Структура затрат на обеспечение точности геометрических параметров (Принцип формирования базы данных)

Приложение В(справочное) Расчет точности и анализ собираемости стальных конструкций каркасов типа «Канск» (типовые конструкции серии 1.420.3-15)1 Сетевой блок колонн продольного ряда (схема)

Крепление связей на болтах Исходные данные: А = 12 м hсв = 10,8 м

Из таблицы 5 ГОСТ 21779-82. 4 класс точности ΔА = 10 мм (допуск разбивки осей в плане) Δк.н. = 8 мм (допуск симметричности установки низа колонны, таблица 9 ГОСТ 21779-82, 4 класс точности) Δк.в. = 40 мм (допуск совмещения ориентиров установки верха колонн h - 10,8 м, таблица 8 ГОСТ 21779-82) Поперечная рама

Крепление элементов ригеля фланцевое. Крепление ригеля к колоннам болтовое. Для пролета l = 24 м, при условии укрупнительной сборки ригелей на монтаже, невозможно достичь точности расстояния между монтажными отверстиями (М), необходимой для совпадения с отверстиями в колонне. ΔМ = 2×Δl6 + Δl12 = 4 + 5 + 4 = 13 мм;

точность изготовления фланцевых соединений согласно «Рекомендациям» А = 24 м ΔА = 8 мм (табл. 1 ГОСТ 21779-82, 3 класс).

функциональный допуск Δф = 23 - 20 = 3 мм. (Δф = dотв - dδ); собираемость = Ясно, что для того, чтобы отверстия в ригеле совпали с отверстиями в колонне, придется в процессе монтажа переместить верх колонн. Отклонение колонны от вертикали в этом случае не должно превысить значение Δк.в. = 24 мм (табл. 14 СНиП 3.03.01-87, т.е. 3 класс ГОСТ 21779-82) из уравнения размерной цепи суммарное отношение:

Прогоны. (Шаг колонн 12 м)

Крепление прогонов к ригелю болтовое dδ - 20 мм;

Поскольку дополнительные напряжения от натяга невелики, нет смысла ужесточать требования к точности изготовления и монтажа. 2 Подкрановые эстакады Сопряжение вдоль ряда

Исходные данные: на первой колонне опорное ребро устанавливается по оси колонны Δ1 = 8 мм (допуск установки низа колонны, 4 класс, таблица 9 ГОСТ 21779-82); Δ2 = 30 мм (допуск установки верха колонны, 4 класс, таблица 8 ГОСТ 21779-82); Δ3 = 16 мм (допуск на изготовление подкрановой балки, 5 класс, таблица 1 ГОСТ 21779-82); Δ4 = 40 мм (допуск разбивки осей в плане, 3 класс l = 60,72, таблица 5 ГОСТ 21779-82); для последнего пролета (6 пролетов) смещение опорного ребра с оси колонны

Δф = dотв - dδ = 3 мм; длина прогона l = 12 м, Δl = 16 мм (5 класс, таблица 1 ГОСТ 21779-82, допуск на разбивку осей) l = 12 м Δк.н. = 10 мм (4 класс, таблица 5 ГОСТ 21779-82, установка низа колонн); Δк.н. = 10 мм (табл. 14 СНиП 3.03.01-87, 3 класс ГОСТ 21779-82, установка верха колонн); Δк. = 24 мм (табл. 14 СНиП 3.03.01-87, 3 класс ГОСТ 21779-82, неплоскостность ригеля l - 24 м); Δп. = 30 мм (4 класс, таблица 2 ГОСТ 21779-82); суммарный технологический допуск

собираемость собираемость не обеспечена. Сборка будет производиться «с натягом». Дополнительное усилие от натяга. Считаем, что первым устанавливается прогон по центру пролета

дополнительное напряжение в болтах от «натяга» δ = ± 36 - такое смещение недопустимо δср = ± 20 мм;

если ужесточить допуски (на 1 класс выше) Δ1 = 5 мм Δ2 = 20 мм Δ3 = 10 мм Δ4 = 24 мм (2 класс);

δ = ± 23 мм; если начинать монтаж со связевого блока Δ1 = 5 мм Δ2 = 20 мм Δ3 = 10 мм Δ4 = 16 мм (24 мм);

δ = ± 18 мм; Вар. 4 предельное смещение δф = ± 20 мм; Δ1 = 5 мм (3 класс ГОСТ 21779-82) Δ2 = 20 мм (3 класс ГОСТ 21779-82) Δ3 = 16 мм Δ4 = 16 мм;

δ = ± 20 мм; собираемость полная собираемость может быть обеспечена, если принять требования по точности по 4 варианту; допуск на длину подкрановой балки Δ3 = 16 мм, δ = ± 8 мм; По итогам расчета текст в пояснительной записке: Рекомендации по назначению точности Для обеспечения требований собираемости конструкций типа «Канск» необходимо выполнение следующих требований: 1 Геодезические разбивочные работы производить с точностью по 4 классу ГОСТ 21779-82 (например, погрешность разбивки точек при l = 12 м, δ = ± 5 мм). 2 Точность монтажных работ должна соответствовать 3 классу по ГОСТ 21779-82, что составляет для смещения низа колонны с оси δ = ± 5 мм; верха δ = ± 12 мм. Колонны связевых блоков следует монтировать с повышенной точностью. Отклонение верха колонны δ = ± 10 мм. 3 Требования точности по изготовлению конструкций. Прогоны 1 - 12 м изготавливать с точностью, соответствующей 5 классу ГОСТ 21779-82. Расстояние между монтажными отверстиями: l - 12 м А = 12000 - 65*2 = 11870 ± 8 мм; l - 6 м; А = 6000 - 130 = 5840 ± 6 мм. (Согласно СНиП III-18-75 таблица 8, п. 19 такая точность может быть обеспечена при сборке с фиксаторами). Расстояние между отверстиями в группе = ± 1 мм; диаметр отверстий d = 23 мм; δ = ± 0,5 мм. Профнастил: Все размеры 5 класс по ГОСТ 21779-82. Колонны: Все размеры по 4 классу ГОСТ 21779-82. Стойки крановых эстакад - по 4 классу ГОСТ 21779-82. Связи: Все размеры по 5 классу ГОСТ 21779-82. Расстояние между группами монтажных отверстий δ = ± 3 мм (такая точность обеспечивается при сверлении в кондукторах СНиП III-18-75 таблица 8, п. 20). dотв - 23 мм; δ = ± 0,5 мм; расстояние между отверстиями δ = ± 1 мм. Ригели с фланцевыми соединениями: Расстояние между поверхностями фланцев при длине l - 12 м; δ = ± 3 мм; l - 6 м; δ = ± 2,5 мм; (что соответствует 3 классу ГОСТ 21779-82). Неплоскостность ригеля при l - 24 м; δ = ± 15 мм; отклонение от плоскостности стенок ригеля δ = ± 5 мм. Расстояние до центров монтажных отверстий в собранном ригеле δ = ± 8 мм. Расстояние от оси отверстий до оси ригеля δ = ± 1 мм. Подкрановые балки - по 5 классу ГОСТ 21779-82. Все не оговоренные предельные отклонения размеров элементов металлоконструкций по 5 классу ГОСТ 21779-82 (таблица). В собранном ригеле δ = ± 8 мм. Расстояние от оси отверстий до оси ригеля δ = ± 1 мм. Подкрановые балки - по 5 классу ГОСТ 21779-82. Все не оговоренные предельные отклонения размеров элементов металлоконструкций по 5 классу ГОСТ 21779-82 (таблица). Ключевые слова: метрология, точность, предельное отклонение, уровень собираемости, функциональный допуск, технологический допуск, систематические и случайные погрешности |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||