|

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР МАТЕРИАЛЫ

И ИЗДЕЛИЯ МЕТОДЫ ОПРЕДЕЛЕНИЯ СОПРОТИВЛЕНИЯ ПАРОПРОНИЦАНИЮ ГОСТ 25898-83 ГОСУДАРСТВЕННЫЙ КОМИТЕТ

СССР Москва РАЗРАБОТАН Научно-исследовательским институтом строительной физики (НИИСФ) Госстроя СССР Научно-исследовательским институтом строительства и архитектуры Госстроя Литовской ССР ИСПОЛНИТЕЛИ Ф.В. Ушков, д-р техн. наук; В.Р. Хлевчук, канд. техн. наук; И.Я. Киселев, канд. техн. наук; В.И. Станкявичюс, канд. техн. наук; Э.Э. Монствилас; И.С. Лифанов ВНЕСЕН Научно-исследовательским институтом строительной физики (НИИСФ) Госстроя СССР Зам. директора Ф.В. Ушков УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ постановлением Государственного комитета СССР по делам строительства от 14 июля 1983 г. № 180 ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

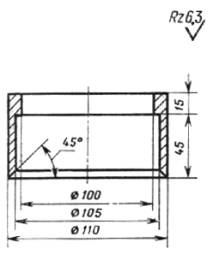

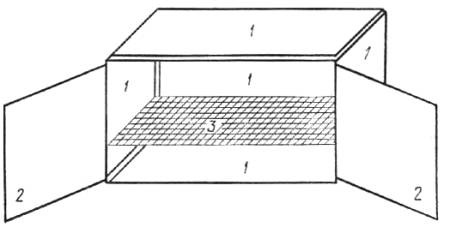

Постановлением Государственного комитета СССР по делам строительства от 14 июля 1983 г. № 180 срок введения установлен с 01.01.84 Настоящий стандарт распространяется на строительные материалы, изделия и лакокрасочные покрытия и устанавливает методы определения сопротивления паропроницанию листовых и пленочных строительных материалов и изделий, лакокрасочных покрытий, а также паропроницаемости материалов при температуре (20 ± 2) °С. Стандарт не распространяется на металлические и сыпучие строительные материалы. 1. Общие положения1.1. Сопротивление паропроницанию изделия - величина, численно равная разности парциального давления водяного пара в паскалях у противоположных сторон изделия с плоскопараллельными сторонами, при которой через площадь изделия, равную 1 м2, за 1 ч проходит 1 мг водяного пара при равенстве температуры воздуха у противоположных сторон слоя. Паропроницаемость материала - величина, численно равная количеству водяного пара в миллиграммах, которое проходит за 1 ч через слой материала площадью 1 м2 и толщиной 1 м при условии, что температура воздуха у противоположных сторон слоя одинакова, а разность парциального давления водяного пара равняется 1 Па. 1.2. Сопротивление паропроницанию определяют для листовых и пленочных строительных материалов, изделия из которых имеют толщину менее 10 мм, а также лакокрасочных пароизоляционных покрытий. Для остальных материалов определяют паропроницаемость. 1.3. Сущность методов определения сопротивления паропроницанию и паропроницаемости заключается в создании стационарного потока паров воды через исследуемый образец и определении величины этого потока. 2. Аппаратура, оборудование, материалы2.1. Для определения сопротивления паропроницанию и паропроницаемости применяют: лабораторные образцовые весы 1а разряда с наибольшим пределом взвешивания 200 г по ГОСТ 24104-80; недельный термограф М-16 по ГОСТ 6416-75; недельный гигрограф М-21 АН; термометр ТЛ-19 по ГОСТ 112-78; аспирационный психрометр по ГОСТ 6353-52; линейку с миллиметровыми делениями по ГОСТ 427-75; штангенциркуль по ГОСТ 166-80; наручные механические часы по ГОСТ 10733-79; металлические цилиндрические обоймы (см. черт. 1); шкаф (см. черт. 2); стеклянные чашки типа ЧВ с наружным диаметром 100 мм и высотой 30 мм по ГОСТ 25336-82; кристаллизационные толстостенные чашки ЧКТ диаметром 400 мм; оконное стекло по ГОСТ 111-78; нефтяной твердый парафин по ГОСТ 23683-79; сосновую канифоль по ГОСТ 19113-84; пластилин по ОСТ 6-15-394-81; дистиллированную воду по ГОСТ 6709-72; магний азотнокислый шестиводный по ГОСТ 6203-77; герметизирующую строительную нетвердеющую мастику по ГОСТ 14791-79. Металлическая цилиндрическая обойма

Черт. 1 Шкаф

1 - стенка из паронепроницаемого материала; 2 - дверцы из паронепроницаемого материала; 3 - перфорированная полка Черт. 2 3. Определение сопротивления паропроницанию слоев материалов3.1. Изготовление образцов 3.1.1. Сопротивление паропроницанию слоев материалов определяют на 3 цилиндрических образцах диаметром 100 мм, вырезанных из средней части подлежащего испытанию изделия. Допускается определение на образцах, имеющих в сечении форму квадрата со стороной 100 мм. Поверхности образцов очищают от пыли. Плоскости образца должны быть перпендикулярны направлению потока влаги в условиях эксплуатации изделия. Трещины на образцах не допускаются. 3.1.2. Для материалов, изделия их которых имеют толщину 10 - 30 мм, толщина образца равняется толщине изделия; для материалов, изделия из которых имеют толщину более 30 мм, толщина образца равняется 30 мм; для материалов с заполнителем, размеры которого превышают 25 мм, и материалов со сквозными порами толщина образца равняется 60 мм. 3.2. Подготовка образцов к испытанию 3.2.1. Измеряют диаметр каждого образца штангенциркулем три раза. После каждого измерения образец поворачивают на 60° вокруг его оси симметрии. Диаметром образца считают среднее арифметическое значение результатов трех измерений. Измеряют толщину образца три раза. После каждого измерения образец поворачивают на 60° вокруг его оси симметрии. Толщиной образца считают среднее арифметическое значение результатов трех измерений. 3.2.2. Определяют плотность испытываемого материала по методу, изложенному в стандарте на метод определения этого показателя для данного материала. 3.2.3. Боковые поверхности каждого образца покрывают слоем разогретой смеси парафина и канифоли (отношение 3:1 по массе). Толщина нанесенного слоя 2 мм. 3.2.4. Образец помещают на металлическую обойму. Промежутки между боковой поверхностью образца и верхней гранью металлической обоймы заполняют разогретой смесью парафина и канифоли. 3.2.5. В стеклянную чашку ЧВ наливают (120 ± 5) г дистиллированной воды. Чашку взвешивают, устанавливают на стеклянную пластинку размерами 130 ´ 130 мм и накрывают металлической обоймой с образцом. Промежуток между боковой поверхностью обоймы и стеклянной пластинкой заполняют пластилином (см. черт. 3). Схема прибора для определения паропроницаемости

1 - стеклянная пластинка; 2 - пластилин; 3 - дистиллированная вода; 4 - стеклянная чашка типа ЧВ; 5 - металлическая цилиндрическая обойма; 6 - смесь парафина с канифолью; 7 - образец испытываемого материала Черт. 3 3.3. Проведение испытания 3.3.1. Три образца, подготовленные в соответствии с пп. 3.2.1 - 3.2.5, помещают на перфорированную полку шкафа. Допускается помещать в шкаф образцы различных испытываемых материалов. Шкаф должен находиться в термостатированном помещении с температурой воздуха (20 ± 2) °С. 3.3.2. На нижнюю полку шкафа помещают чашки ЧКТ с насыщенным водным раствором шестиводного азотнокислого магния для создания в шкафу относительной влажности воздуха (54,5 ± 1) %. На одну чашку ЧКТ должно приходиться не более 4 обойм с образцами. 3.3.3. На перфорированную полку шкафа помещают термометр, термограф и гигрограф для непрерывного измерения температуры и относительной влажности воздуха в шкафу при проведении испытания. Один раз в 7 сут температуру и относительную влажность воздуха в шкафу измеряют аспирационным психрометром. 3.3.4. Шкаф закрывают. Щели между дверцами шкафа и между дверцами и корпусом шкафа промазывают нетвердеющей строительной мастикой. 3.3.5. Через каждые 7 сут после начала испытания стеклянную чашку ЧВ с дистиллированной водой вынимают из металлической обоймы и взвешивают. При взвешивании чашку накрывают кружком тонкой жести диаметром 110 мм. После взвешивания образец подготавливают к продолжению испытания согласно п. 3.2.6 и продолжают испытания в соответствии с пп. 3.3.1 - 3.3.4. 3.3.6. По результатам взвешивания вычисляют плотность потока водяного пара через образец q в мг/ч×м2 по формуле

где Dm - уменьшение массы чашки ЧВ с дистиллированной водой за время Dt, мг; Dt - время между двумя последовательными взвешиваниями, ч; F - площадь образца, м2. 3.3.7. Испытание считают законченным, если значения плотности потока водяного пара через образец, вычисленные по результатам трех последовательных взвешиваний, остаются без изменения или начинают увеличиваться. За плотность потока принимают наименьшее значение из результатов трех последовательных взвешиваний. 3.4. Обработка результатов испытания 3.4.1. Сопротивление паропроницанию слоя материала R в м2×ч×Па/мг вычисляют по формуле

где Р1 - парциальное давление насыщенных паров воды при температуре испытания, определяемое по таблице, Па; dв - толщина воздушного слоя, равная расстоянию от уровня воды в стеклянной чашке ЧВ до нижней грани образца в обойме при последнем взвешивании, м; mв - паропроницаемость воздуха в металлической обойме с образцом, равная 1,01 мг/м×ч×Па; Р2 - парциальное давление паров воды над образцом, Па. Величину Р2 вычисляют по формуле

где j - среднее значение относительной влажности воздуха в шкафу с образцами за последние 7 сут испытания, определяемое по показаниям гигрографа и аспирационного психрометра, %. Зависимость давления насыщенного пара от температуры

3.4.2. Паропроницаемость материала каждого образца m в мг/м×ч×Па вычисляют по формуле

где d - толщина образца, м. 3.4.3. Паропроницаемость испытываемого материала вычисляют как среднее арифметическое значение результатов измерения паропроницаемости трех образцов материала. 3.4.4. Применение метода дает возможность определить паропроницаемость материала с относительной ошибкой, не превышающей 10 %. 4. Определение сопротивления паропроницанию листовых материалов4.1. Изготовление образцов 4.1.1. Испытания проводят на трех образцах материала, толщина которых равна толщине изделия. Изготовление образцов проводят в соответствии с п. 3.1.1. 4.2. Подготовка образцов к испытанию 4.2.1. Измерение размеров образцов, плотности материала и изолирование боковых поверхностей образцов проводят в соответствии с пп. 3.2.1 - 3.2.3. 4.2.2. В стеклянную чашку ЧВ наливают (120 ± 5) г дистиллированной воды. На чашку укрепляют образец испытываемого материала при помощи пластилина или герметизирующей строительной нетвердеющей мастики (см. черт. 4). Схема прибора для определения сопротивления паропроницаемости

1 - полка шкафа; 2 - стеклянная чашка ЧВ; 3 - дистиллированная вода; 4 - пластилин; 5 - смесь парафина с канифолью; 6 - образец испытываемого материала Черт. 4 4.3. Проведение испытания 4.3.1. Три образца испытываемого материала, укрепленные на стеклянных чашках ЧВ, помещают на перфорированную полку шкафа. Далее испытания проводят в соответствии с пп. 3.3.1 - 3.3.4. 4.3.2. Через каждые 7 сут после начала испытания стеклянные чашки ЧВ с укрепленными на них образцами взвешивают. После взвешивания продолжают испытание в соответствии с пп. 3.3.1 - 3.3.4. 4.3.3. По результатам взвешивания вычисляют величину плотности потока водяного пара через каждый образец в соответствии с п. 3.3.6. 4.3.4. Время окончания испытания определяют в соответствии с п. 3.3.7. 4.4. Обработка результатов испытания 4.4.1. Сопротивление паропроницанию образца листового материала R в м2×ч×Па/мг вычисляют по формуле, приведенной в п. 3.4.1. 4.4.2. Сопротивление паропроницанию листового материала вычисляют как среднее арифметическое значение результатов измерения сопротивления паропроницанию трех образцов. 4.4.3. Применение метода дает возможность определить сопротивление паропроницанию листового материала с относительной ошибкой, не превышающей 10 %. 5. Определение сопротивления паропроницанию слоев лакокрасочных покрытий5.1. Изготовление образцов 5.1.1. Определение сопротивления паропроницанию лакокрасочного покрытия проводят на 6 образцах. Первые три из них представляют собой образцы материала, на которые в реальном изделии наносится лакокрасочное покрытие. Вторые три - образцы этого материала с нанесенным в соответствии с технологическими нормами лакокрасочным покрытием. Диаметр образцов 100 мм. Допускается определение сопротивления паропроницанию на образцах, имеющих в сечении форму квадрата со стороной 100 мм. Толщина образцов первых трех должна равняться толщине изделия, на которое наносят покрытие, но не должна превышать 10 мм. 5.2. Подготовка образцов к испытанию 5.2.1. Подготовку образцов к испытанию проводят в соответствии с пп. 4.2.1 и 4.2.2. Образцы с нанесенным покрытием укрепляют на чашку ЧВ покрытием вниз. 5.3. Проведение испытания 5.3.1. Испытание образцов проводят в соответствии с пп. 4.3.1 - 4.3.4. 5.4. Обработка результатов испытания 5.4.1. Сопротивление паропроницанию образца материала без лакокрасочного покрытия R1 в м2×ч×Па/мг вычисляют в соответствии с пп. 4.4.1 и 4.4.2. Суммарное сопротивление паропроницанию образца материала и нанесенного на него слоя лакокрасочного покрытия R2 в м2×ч×Па/мг вычисляют в соответствии с пп. 4.4.1 и 4.4.2. Сопротивление паропроницанию слоя лакокрасочного покрытия R1 в м2×ч×Па/мг определяют по формуле R1 = R2 - R1. 5.4.2. Применение метода дает возможность определить сопротивление паропроницанию слоя лакокрасочного покрытия с относительной ошибкой, не превышающей 10 %. СОДЕРЖАНИЕ

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||