| Утвержден Постановлением Госстроя СССР от 19 июня 1989 г. N 100 ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР ФОРМЫ ДЛЯ ИЗГОТОВЛЕНИЯ КОНТРОЛЬНЫХ ОБРАЗЦОВ БЕТОНА ТЕХНИЧЕСКИЕ УСЛОВИЯ Moulds for making control specimens of concrete. Specifications ГОСТ 22685-89 Группа Ж33 ОКП 48 4226, 42 7129 Дата введения 1 января 1990 года ИНФОРМАЦИОННЫЕ

ДАННЫЕ 1. Разработан Научно-исследовательским,

проектно-конструкторским и технологическим институтом бетона и железобетона

(НИИЖБ) Госстроя СССР; Всесоюзным научно-исследовательским институтом заводской

технологии сборных железобетонных конструкций и изделий (ВНИИжелезобетон)

ВНПО "Союзжелезобетон" Госстроя СССР;

Министерством строительного, дорожного и коммунального машиностроения СССР;

Министерством транспортного строительства СССР. Разработчики: Г.С. Митник, канд. техн. наук

(руководитель темы); М.И. Бруссер, канд. техн. наук; В.Г. Довжик, канд. техн. наук; С.Н. Скрипка, канд. техн.

наук; В.П. Кириченко; Г.Е. Княжинский; В.И.

Карпинский, канд. техн. наук; А.С. Капустин; Р.М. Колтовская; И.Н. Нагорняк. 2. Внесен Научно-исследовательским,

проектно-конструкторским и технологическим институтом бетона и железобетона

(НИИЖБ) Госстроя СССР. 3. Утвержден и введен в действие

Постановлением Государственного строительного комитета СССР от 19.06.1989 N

100. 4. Взамен ГОСТ 22685-77. 5. Ссылочные нормативно-технические

документы ─────────────────────────────┬──────────────────────────────────── Обозначение НТД, на который │Номер пункта, подпункта, приложения дана ссылка │ ─────────────────────────────┼──────────────────────────────────── ГОСТ 8.326-78 │3.1 ГОСТ 9.014-78 │1.6.2 ГОСТ 9.032-74 │1.3.6 ГОСТ 9.104-79 │1.3.6 ГОСТ 9.301-86 │1.3.6 ГОСТ 9.302-88 │3.11 ГОСТ 9.402-80 │1.3.6 ГОСТ 10-88 │3.1 ГОСТ 162-80 │3.1 ГОСТ 166-80 │3.1 ГОСТ 380-88 │1.3.2.1; 1.3.2.2 ГОСТ 427-75 │3.1 ГОСТ 577-68 │Приложения 1, 2 ГОСТ 1050-88 │1.3.2.2; 1.3.2.3 ГОСТ 2246-70 │1.3.5.1 ГОСТ 2685-75 │1.3.2.1 ГОСТ 2789-73 │1.3.3.2 ГОСТ 3242-79 │3.10 ГОСТ 3749-77 │3.1; Приложение 2 ГОСТ 4784-74 │1.3.2.1 ГОСТ 5264-80 │1.3.5.1 ГОСТ 8026-75 │3.1 ГОСТ 9378-75 │3.1 ГОСТ 9467-75 │1.3.5.1 ГОСТ 10180-89 │1.2.4; 1.3.1.1 ГОСТ 10905-86 │Приложения 1, 2 ГОСТ 14192-77 │1.6.1 ГОСТ 14771-76 │1.3.5.1 ГОСТ 15150-69 │4.2 ГОСТ 19300-86 │3.1 ГОСТ 23245-76 │1.6.1 ГОСТ 23711-79 │3.1 ТУ 2-034-225-87 │3.1 Настоящий стандарт распространяется на

формы, предназначенные для изготовления контрольных образцов (далее - образцов)

из бетонов всех видов. 1. ТЕХНИЧЕСКИЕ

ТРЕБОВАНИЯ 1.1. Формы должны изготовляться в

соответствии с требованиями настоящего стандарта и технологической документации

по рабочим чертежам, утвержденным в установленном порядке. 1.2. Основные параметры и размеры 1.2.1. Формы подразделяют на типы: ФК - для изготовления образцов в виде

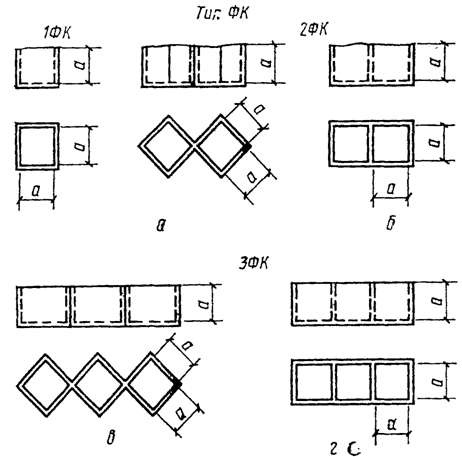

куба (черт. 1);

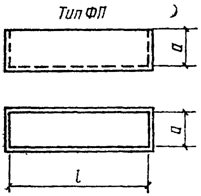

Черт. 1. ФП - для изготовления образцов в виде

призмы (балочки) (черт. 2);

Черт. 2. ФЦ - для изготовления образцов в виде

цилиндра (черт. 3).

Черт. 3. 1.2.2. Формы типа ФК изготовляют одно- и двухместными. Варианты двухместных форм (а, б)

приведены на черт. 1. Примечание. Допускается выпускать

трехместные формы типа ФК для кубов с длиной ребра 100 мм, при этом в каждой

ячейке формы должно быть, как правило, одинаковое число граней, соприкасающихся

с внешней средой. Вариант такого исполнения формы приведен на

черт. 1в. 1.2.3. Условное обозначение (марки) формы

состоит из буквенно-цифровых групп, разделенных дефисом. Первая группа содержит обозначение типа

формы. Вторая группа, выраженная цифрами,

обозначает длину ребра куба, основания призмы или диаметр цилиндра в

миллиметрах. Пример условного обозначения Двухместная форма для изготовления

контрольных образцов в виде куба с длиной ребра 100 мм: 2ФК-100 Одноместная форма для изготовления

образцов в виде призмы с длиной ребра основания 150 мм: ФП-150 То же, для изготовления образцов в виде

цилиндра диаметром 200 мм: ФЦ-200 1.2.4. Основные параметры и размеры форм

должны соответствовать указанным в таблице и на черт.

1 - 3. ───────────┬──────────────────────────┬─────────────────────────── Марка формы│ Размеры, мм │ Масса формы, кг, не более ├───────────┬─────┬────────┼──────────┬──────────────── │ а (d) │ l │ h │ стальной │ из алюминиевых │ │ │ │ │ сплавов ───────────┼───────────┼─────┼────────┼──────────┼──────────────── 1ФК-150 │ 150 │ - │ - │ 8,0 │ 3,5 1ФК-200 │ 200 │ - │ - │ 15,5 │ - 1ФК-300 │ 300 │ - │ - │ 35,0 │ - 2ФК-100 │ 100 │ - │ - │ 7,5 │ 3,0 ФП-100 │ 100 │ 400 │ - │ 12,5 │ - ФП-150 │ 150 │ 600 │ - │ 28,0 │ - ФП-200 │ 200 │ 800 │ - │ 60,0 │ - ФЦ-100 │ 100 │ - │ 200 │ 5,0 │ - ФЦ-150 │ 150 │ - │ 300 │ 8,0 │ - ФЦ-200 │ 200 │ - │ 400 │ 22,0 │ - ФЦ-300 │ 300 │ - │ 600 │ 45,0 │ - Примечания. 1. Допускается изготовлять

формы для образцов размерами, отличающимися от

приведенных в таблице, если они предусмотрены ГОСТ 10180. 2. Допускается изготовлять формы для

образцов другой конфигурации, предусмотренных ГОСТ 10180, по техническим

условиям. 1.3. Характеристики 1.3.1. Требования к конструкции 1.3.1.1. Конструкция формы должна

обеспечивать: размеры образцов в соответствии с ГОСТ

10180 в течение всего срока эксплуатации; надежность крепления к виброплощадке; извлечение затвердевших образцов без их

повреждения; сборку и разборку с применением

простейших приспособлений (гаечных ключей, воротков и т.п.); взаимозаменяемость съемных элементов. 1.3.1.2. Конструкция формы должна

исключать возможность самопроизвольного ослабления разборных элементов при

вибрационном воздействии в процессе уплотнения бетонной смеси. 1.3.1.3. Формы следует изготовлять из

минимального числа разборных элементов. 1.3.1.4. Формы, масса которых вместе с

образцами превышает 15 кг, должны иметь устройства для подъема грузозахватными

приспособлениями. 1.3.2. Требования к материалам 1.3.2.1. Формы изготовляют из стали марки

Ст3 любого способа раскисления по ГОСТ 380 (кроме

съемных перегородок, фиксируемых в пазах) или из алюминиевых сплавов по ГОСТ

2685 или ГОСТ 4784. Допускается изготовлять формы из сталей

других марок, механические характеристики которых не ниже марки Ст3. 1.3.2.2. Устройства для строповки форм должны изготовляться из стали марки Ст3пс по

ГОСТ 380 или марки 20 по ГОСТ 1050. 1.3.2.3. Быстроизнашивающиеся детали форм

(гайки, фиксаторы, упоры и т.д.), а также съемные перегородки, фиксируемые в

пазах, должны изготовляться из стали с механическими характеристиками не ниже

стали марки Ст 35 по ГОСТ

1050 с последующей термической обработкой. 1.3.2.4. Допускается изготовлять формы из

неметаллических материалов, имеющих коэффициент линейного расширения 60 - при естественном твердении бетона; 150 - при тепловой обработке бетона и

атмосферном давлении; 200 - при автоклавной обработке бетона. Водопоглощение неметаллических материалов не должно быть более 1% по массе в течение

24 ч. 1.3.3. Требования к рабочим поверхностям 1.3.3.1. На рабочих поверхностях форм не

допускаются трещины, вмятины, наплывы, риски. 1.3.3.2. Шероховатость боковых рабочих

поверхностей форм типа ФК Ra <= 3,2 мкм, а днищ и

всех рабочих поверхностей форм типов ФП и ФЦ - Ra

<= 25 мкм по ГОСТ 2789. 1.3.3.3. Рабочие поверхности форм следует

изготовлять из целого листа, при этом формы типа ФЦ должны иметь, как правило,

один стыковочный шов вдоль образующей цилиндра. 1.3.4. Требования к точности изготовления 1.3.4.1. Предельные отклонения внутренних

линейных размеров собранных форм не должны превышать +/- 0,5% их номинального

значения и не должны быть более +/- 1 мм. 1.3.4.2. Отклонения от плоскостности

относительно угловых точек и вогнутость (выпуклость) рабочих поверхностей форм,

образующих опорные грани кубов, призм и цилиндров, не должны быть более 0,06 мм

на 100 мм длины. Примечание. В формах типа ФЦ за угловые

принимают точки, расположенные на концах двух взаимно перпендикулярных

диаметров. 1.3.4.3. Отклонения от перпендикулярности

рабочих поверхностей смежных стенок форм типов ФК и ФП, а также опорных и

боковых поверхностей типа ФЦ не должны быть более 0,5 мм на 100 мм длины. 1.3.4.4. Отклонения от прямолинейности

образующей цилиндра в формах типа ФЦ не должны быть более 0,06 мм на 100 мм

длины. 1.3.4.5. Зазоры в местах прилегания

разборных узлов и деталей не должны быть более 0,2 мм, а перегородок - более

0,4 мм. 1.3.4.6. Радиус сопряжения внутренних

граней неразборных элементов форм не должен превышать 2 мм. 1.3.5. Требования к сварке 1.3.5.1. Типы и конструктивные элементы

сварных соединений - по ГОСТ 5264 и ГОСТ 14771. Сварку производят сварочной проволокой с

физико-механическими свойствами не ниже, чем у проволоки СВ-08Г2С по ГОСТ 2246. Допускается производить сварку

электродами, физико-механические свойства которых не ниже, чем у электрода Э42

по ГОСТ 9467. 1.3.5.2. При сварке не допускаются: трещины всех видов и направлений,

расположенные в металле шва, по линии сплавления и в околошовной

зоне; подрезы основного металла глубиной более

0,5 мм при толщине металла до 6 мм и более 1 мм - при толщине свыше 6 мм; скопления мелких пор и включений

диаметром более 0,5 мм при числе пор в одном скоплении более 10 шт. на 1 см2 поверхности шва. 1.3.6. Требования к защитным покрытиям На все нерабочие поверхности форм и

запасные части должно быть нанесено лакокрасочное покрытие не ниже VI класса по

ГОСТ 9.032 или другое защитное покрытие по ГОСТ 9.301, удовлетворяющее условиям

эксплуатации группы У2 по ГОСТ 9.104. Поверхности, подготовленные под покрытие,

должны быть очищены не ниже 3-й степени очистки от окислов по ГОСТ 9.402. 1.4. Комплектность В комплект формы, поставляемой

предприятию-потребителю, должны входить детали: пригруз, обеспечивающий давление на бетонную смесь не менее 0,004 МПа (40 гс/см2); крышки для герметизации форм; стальные переходные устройства для форм

из алюминиевых сплавов и неметаллических материалов, предназначенные для работы

на виброплощадке с электромагнитным креплением, и

другие комплектующие, указанные в заказе потребителя. Допускается по согласованию изготовителя

с потребителем поставлять формы без комплектующих деталей. 1.5. Маркировка 1.5.1. На наружную поверхность формы

наносят: товарный знак предприятия-изготовителя

или его краткое наименование; марку формы; порядковый номер формы по системе

нумерации предприятия-изготовителя; дату выпуска; обозначение настоящего стандарта. 1.5.2. Маркировочные надписи наносят

клеймением или другим способом. 1.5.3. Съемные элементы форм (кроме

крепежных деталей) должны иметь на нерабочих поверхностях порядковый номер

формы по системе нумерации предприятия-изготовителя. 1.6. Упаковка 1.6.1. Формы и комплектующие детали

должны быть упакованы в деревянные ящики по ГОСТ 23245. Маркировка ящиков - по

ГОСТ 14192. Допускаются другие виды упаковки (картон,

пленка и т.п.), обеспечивающие сохранность формы в процессе транспортирования. 1.6.2. Рабочие поверхности форм и

комплектующих деталей перед упаковкой должны быть законсервированы по ГОСТ

9.014. 1.6.3. В каждое упаковочное место должна

быть вложена этикетка, содержащая: наименование и адрес

предприятия-изготовителя; наименование вышестоящей организации; товарный знак предприятия-изготовителя; марку форм; число форм в ящике; дату выпуска; обозначение настоящего стандарта. 2. ПРИЕМКА 2.1. Формы принимают поштучно по

результатам входного, операционного и приемочного контроля. 2.1.1. При входном контроле материалов

устанавливают их соответствие требованиям п. 1.3.2. 2.1.2. При операционном контроле на

технологических постах устанавливают соответствие изготовляемых элементов форм

требованиям пп. 1.3.3, 1.3.6 и 1.5. 2.1.3. При приемосдаточных испытаниях

проводят приемку формы на соответствие требованиям пп.

1.3.1, 1.3.3 - 1.3.6, 1.4, 1.5. 2.2. Периодические испытания проводят на

предприятии-потребителе форм в процессе их эксплуатации на соответствие

требованиям п. 1.3.4 через каждые 100 оборотов, но не реже одного раза в 6 мес форм типа ФК и в 12 мес - форм типов ФП и ФЦ. Формы после падения, удара или ремонта

подлежат обязательной внеочередной проверке. 2.3. Если при периодических испытаниях в

процессе эксплуатации отклонение от плоскостности относительно угловых точек и

вогнутости (выпуклости) рабочих поверхностей форм типа ФК превышает 0,09 мм на

100 мм длины на одной или двух противоположных стенках, то эти стенки отмечают

как нерабочие, выделяя их отметками или засверловкой,

а форму продолжают эксплуатировать. Если отклонение от плоскостности более

0,09 мм на 100 мм длины выявлено на двух смежных стенках, форму снимают с

работы. 2.4. Если при периодических испытаниях

отклонение от перпендикулярности смежных стенок форм превышает 0,75 мм на 100

мм длины, а отклонения внутренних линейных размеров превышают +/- 0,75% размера

или +/- 1,5 мм, форму снимают с работы. 2.5. Изготовитель поставляет формы в

объеме, указанном в заказе потребителя, и сопровождаемые документом о качестве,

в котором указывает: наименование и товарный знак

предприятия-изготовителя; марку формы; дату выпуска; обозначение настоящего стандарта. 2.6. Потребителю предоставляется право

производить контрольную проверку форм, указанных в заказе, на соответствие

требованиям настоящего стандарта. 2.6.1. Для контрольной выборочной

проверки от заказа, но не более чем от 100 форм, отбирают 10% форм, но не менее

пяти. 2.6.2. Если при контрольной проверке хотя

бы одна форма не соответствует требованиям настоящего стандарта, то необходимо

провести повторную проверку удвоенного числа форм, отобранных из проверяемого

числа (заказа) форм. 2.6.3. При неудовлетворительных

результатах повторной проверки формы принимают поштучно. 3. МЕТОДЫ КОНТРОЛЯ 3.1. Средства измерения Линейки по ГОСТ 427. Штангенциркули по ГОСТ 166. Штангенглубиномеры по ГОСТ 162. Нутромеры по ГОСТ 10. Щупы по ТУ 2-034-225. Линейки 1-го класса точности по ГОСТ

8026. Профилометры-профилографы

по ГОСТ 19300. Образцы шероховатости поверхности по ГОСТ

9378. Весы для статического взвешивания по ГОСТ

23711. Угольники поверочные 2-го класса точности

по ГОСТ 3749. Нестандартизованные средства измерений линейных размеров, прошедшие метрологическую

аттестацию в соответствии с ГОСТ 8.326. 3.2. Применяемые средства измерения

геометрических размеров должны обеспечивать погрешность измерения не более 1/3

допуска измеряемого параметра формы. 3.3. Линейные размеры форм и их деталей

проверяют линейками, штангенциркулями, штангенглубиномерами

и нутромерами. 3.4. Зазоры в местах прилегания разборных

узлов и деталей проверяют щупом. 3.5. Отклонения от плоскостности

относительно угловых точек и вогнутость (выпуклость) рабочих поверхностей форм

типов ФК и ФП определяют по Приложению 1. 3.6. Отклонения от перпендикулярности

форм типов ФК и ФП определяют по Приложению 2. 3.7. Отклонения от прямолинейности

образующей цилиндра в формах типа ФЦ определяют поверочной линейкой типа ЛД и

щупом. 3.8. Радиус сопряжения внутренних граней

неразборных элементов форм контролируют шаблоном. 3.9. Шероховатость рабочих поверхностей

форм проверяют профилометром-профилографом или с

помощью образца шероховатости поверхности. 3.10. Качество сварных швов проверяют по

ГОСТ 3242. 3.11. Лакокрасочные покрытия проверяют по

ГОСТ 9.302. 3.12. Коэффициент линейного расширения и водопоглощение неметаллических материалов проверяют в

соответствии с требованиями стандартов на конкретные материалы. 3.13. Массу форм контролируют весами

статического взвешивания. 4.

ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ 4.1. Транспортирование форм осуществляют

любым видом крытого транспорта в условиях, исключающих их коррозию и

механические повреждения. 4.2. Хранение форм - по группе условий С по ГОСТ 15150. 5. УКАЗАНИЯ ПО

ПРИМЕНЕНИЮ 5.1. При эксплуатации форм должны

исключаться нарушения внутренних геометрических параметров и повреждения форм

при чистке, сборке, разборке, уплотнении бетонной смеси, а также

транспортировании. 5.2. Чистка рабочих поверхностей форм не

допускается стальными скребками. Для этих целей следует применять скребки или

щетки из дерева или полимерных материалов. 5.3. Нерабочие поверхности форм следует

очищать сразу после формования бетонного образца. 5.4. Смазку форм перед каждым циклом

формования следует производить тонким равномерным слоем. В качестве смазки следует применять

смазочные составы, используемые при производстве сборного железобетона. 6. ГАРАНТИИ

ИЗГОТОВИТЕЛЯ 6.1. Изготовитель гарантирует

соответствие форм требованиям настоящего стандарта при соблюдении потребителем

правил транспортирования, хранения и эксплуатации, установленных настоящим

стандартом. 6.2. Гарантийный срок службы форм - 12 мес со дня ввода формы в

эксплуатацию, но не более 18 мес со дня отгрузки

потребителю. Приложение 1 Обязательное ОПРЕДЕЛЕНИЕ ОТКЛОНЕНИЙ ОТ ПЛОСКОСТНОСТИ

ОТНОСИТЕЛЬНО УГЛОВЫХ ТОЧЕК И ВОГНУТОСТИ (ВЫПУКЛОСТИ) ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ФОРМ 1. Измерение отклонений от плоскостности

производят прибором НПЛ-1 <*> (черт. 4) или прибором другого типа,

имеющим три фиксированные опоры по углам и не менее двух индикаторов часового

типа по ГОСТ 577. -------------------------------- <*> Чертежи разработаны КТБ Мосоргстройматериалов и распространяются ЦИТП Госстроя

СССР. Альбом 2 "Формы стальные для изготовления контрольных образцов

бетона к ГОСТ 10180-89. Выпуск 2. Приборы

измерительные НПЛ-1 и НПР-1 для контроля качества форм по ГОСТ 22685-89". Схема прибора для измерения отклонений от плоскостности

1 - корпус (рамка); 2 - опора; 3 - индикатор; Черт. 4 2. Перед измерением формы прибор устанавливают

на поверочную плиту по ГОСТ 10905. При опирании

прибора на плиту в трех точках приводят показания стрелок индикаторов в нулевое

положение. При отсутствии поверочной плиты допускается устанавливать прибор на

зеркало размером, превышающим расстояние между угловыми опорами не менее чем на

20 мм. Примечание. Возможность использования

зеркала в качестве поверочной плиты определяют смещением прибора после

установки стрелок индикаторов на нуль на 10 - 15 мм в разные стороны. Если при

этом стрелки индикаторов отклоняются от нулевого положения не более чем на 0,5

деления, то зеркало пригодно для использования. 3. Прибор приставляют к измеряемой стенке

формы и фиксируют опирание в трех точках. Вслед за

этим снимают отсчеты по двум индикаторам. 4. Отклонение от плоскостности

относительно угловых точек (А) определяют по формуле

где

где 5. Вогнутость (выпуклость) (В) определяют

по формуле

где Отрицательное значение

В показывает, что стенка вогнута, а положительное - выпукла. 6. Параметры А и

В сравнивают с допускаемыми отклонениями от плоскостности по пп. 1.3.4.2 и 2.3 настоящего стандарта. 7. Отклонения от плоскостности в форме

проверяют по всем стенкам, являющимися рабочими. 8. При периодических испытаниях у

потребителя значения А и В заносят в журнал, где,

кроме того, указывают дату проверки, марку формы и ее инвентарный номер, а

также делают отметку о принятом решении. Приложение 2 Обязательное ОПРЕДЕЛЕНИЕ ОТКЛОНЕНИЙ ОТ ПЕРПЕНДИКУЛЯРНОСТИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ

ФОРМ 1. Измерения отклонений от

перпендикулярности производят прибором НПР-1 <*> (черт. 5) или прибором

другого типа, имеющим три фиксированные опоры: две - на горизонтальной и одну -

на вертикальной полке, где закреплен индикатор часового типа по ГОСТ 577. -------------------------------- <*> Чертежи разработаны КТБ Мосоргстройматериалов и распространяются ЦИТП Госстроя

СССР, Альбом 2 "Формы стальные для изготовления контрольных образцов

бетона к ГОСТ 10180-89. Выпуск 2. Приборы

измерительные НПЛ-1 и НПР-1 для контроля качества форм по ГОСТ 22685-89". Схема прибора для измерения отклонений от перпендикулярности

1 - корпус (угольник); 2 - опора; 3 - измерительный стержень индикатора; 4 - индикатор; Черт. 5 2. Перед измерением прибор устанавливают

в вертикальное положение на поверочную плиту по ГОСТ 10905 или зеркало (см.

Приложение 1) и приставляют к третьей опоре поверочный угольник типа УП 90° по

ГОСТ 3749. Угольник при этом опирается в измерительный стержень индикатора,

стрелку которого приводят в нулевое положение. 3. Прибором, повернутым на 90°,

определяют отклонение от перпендикулярности смежных стенок формы. Для этого

прибор прижимают двумя фиксированными опорами к одной из стенок и третьей

опорой - к смежной стенке. Одновременно снимают показание индикатора. Примечание. В форме высотой 100 мм

отклонение от перпендикулярности определяют в одном сечении на расстоянии 20 -

40 мм от верха, а в форме высотой более 100 мм - в двух сечениях, расположенных

на таком же расстоянии от верха и низа. 4. Отклонение от перпендикулярности (С)

определяют по формуле

где

где 5. Значение С

сравнивают с отклонением от перпендикулярности, определенным в соответствии с пп. 1.3.4.3 и 2.4 настоящего стандарта. 6. Отклонения от перпендикулярности в

форме проверяют по всем стенкам, являющимися рабочими. 7. При периодических испытаниях у

потребителя значение С заносят в журнал, где, кроме

значения, указывают дату проверки, марку и инвентарный номер формы, а также

отметку о принятом решении. |